传统的聚能装药都是单层罩结构,随着装甲防护技术的不断发展,尤其是爆炸反应装甲技术的出现,传统聚能的装药已满足不了现阶段战场需求。从20世纪80年代开始,国内外诸多学者对多层串联式爆炸成形弹丸(explosively formed penetrator,EFP)进行了大量的研究与探索以满足对现代战场的需求[1-2]。R.Fong[3]对双层和三层铁EFP战斗部进行试验研究,获得长径比很大的EFP战斗部。Hong[4]对双层罩的形成过程进行细致的数值仿真研究。孙华[5]提出了一种新型双层罩结构,并分析了药型罩曲率半径对成形的影响。李慧明等[6]对双层EFP战斗部进行了优化数值模拟,用iSIGHT集成结果得出形成良好的双层EFP。徐文龙[7]对刻槽式MEFP毁伤元形成机理进行了详细的研究,得出了破片弹丸成型参数随药型罩参数变化的规律。窦成彪等[8]对次口径多层药型罩成形进行数值模拟,优化了次口径装药参数。文中在分析了学者们所研究内容的基础上提出一种前级开槽式的双层药型罩结构,即外罩采用开槽式结构,从而可形成多破片弹丸,内罩形成EFP,该结构可以有效的攻击坦克顶甲、武装直升机以及反底面轻型装甲等目标。文中利用ANSYS/LS-DNYA有限元软件对该结构中双层药型罩在爆炸载荷下形成毁伤元的过程进行了数值模拟,就药型罩壁厚对其毁伤效能进行了分析;并以优化后的药型罩结构进行打靶数值模拟,分析了外罩开槽式双层药型罩战斗部成型串联毁伤元的侵彻性能。

1 模型建立

1.1 几何模型

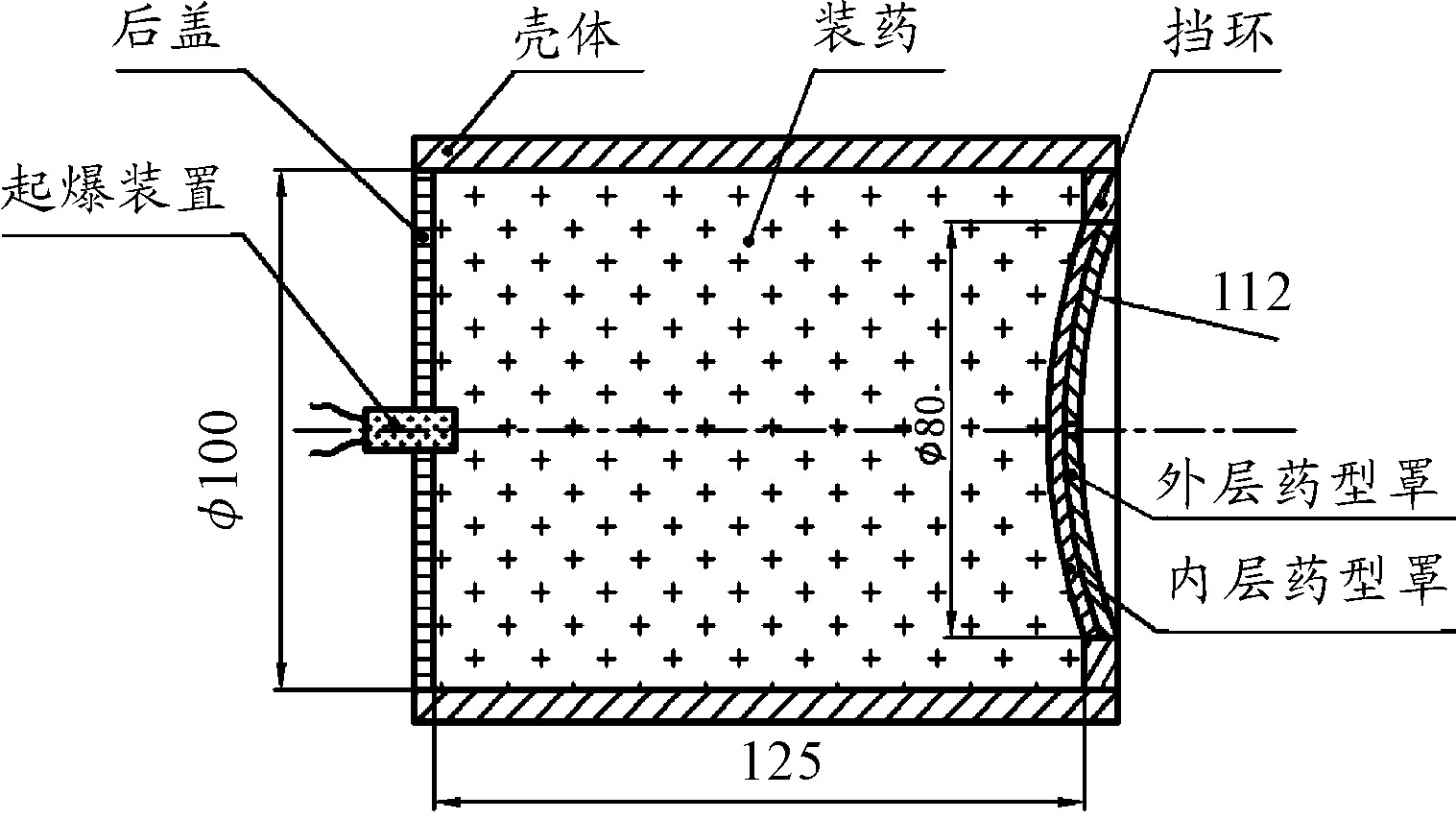

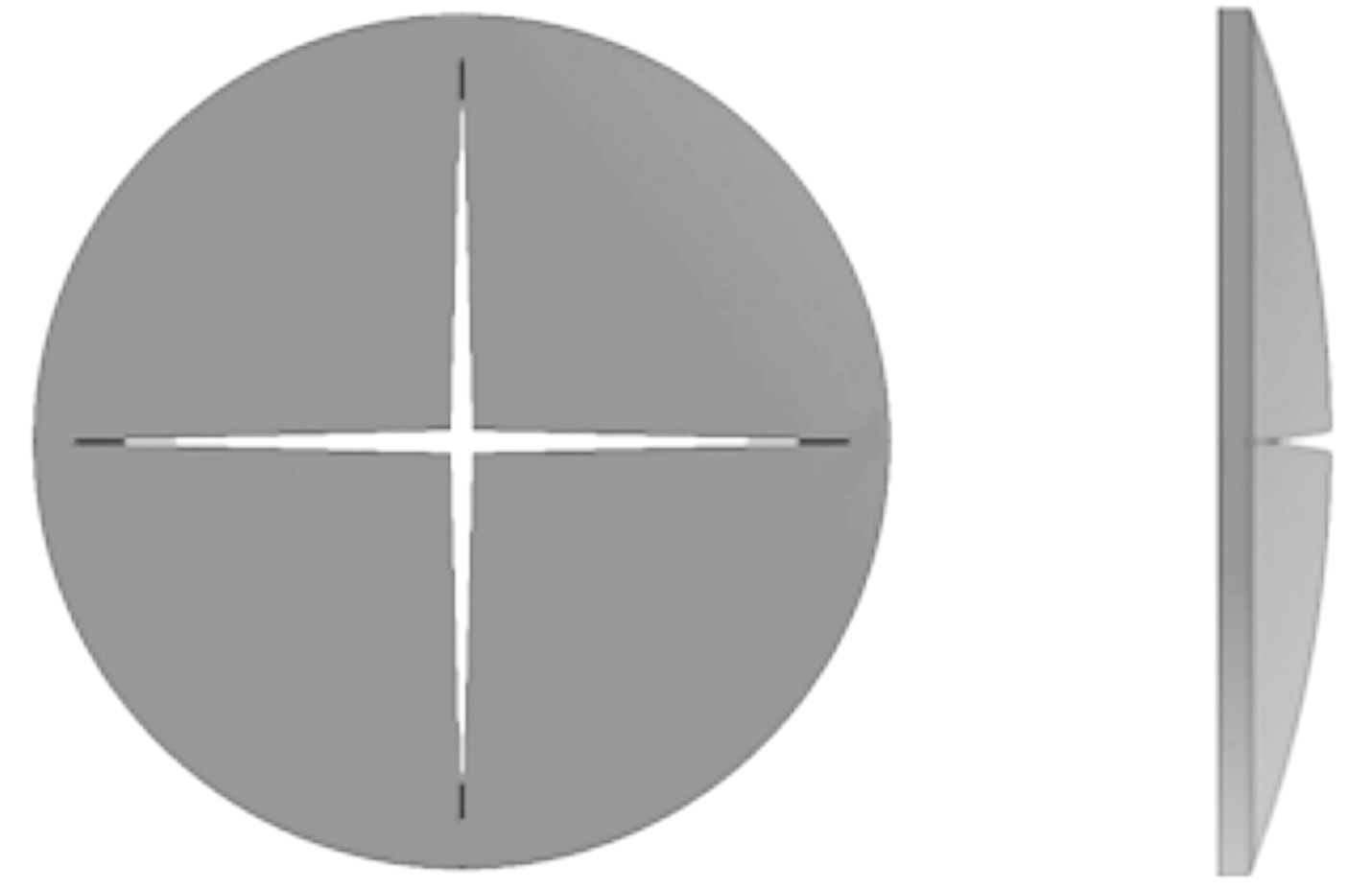

本文所研究的战斗部主要由壳体、后盖、起爆装置、装药、药型罩、挡环组成,其中药型罩分为内外两层,内层为传统的球缺型药型罩,而外层采用开槽式球缺药型罩。图1为战斗部几何结构示意图,图2为外罩开槽式药型罩结构示意图。

图1 战斗部几何结构示意图

图2 外层开槽式药型罩结构示意图

采用次口径装药,装药口径D=100 mm,装药高度H=125 mm,双层药型罩口径D1=80 mm、曲率半径R=112 mm,外层药型罩壁厚δ外,内层药型罩壁厚δ内。

1.2 有限元模型及材料参数

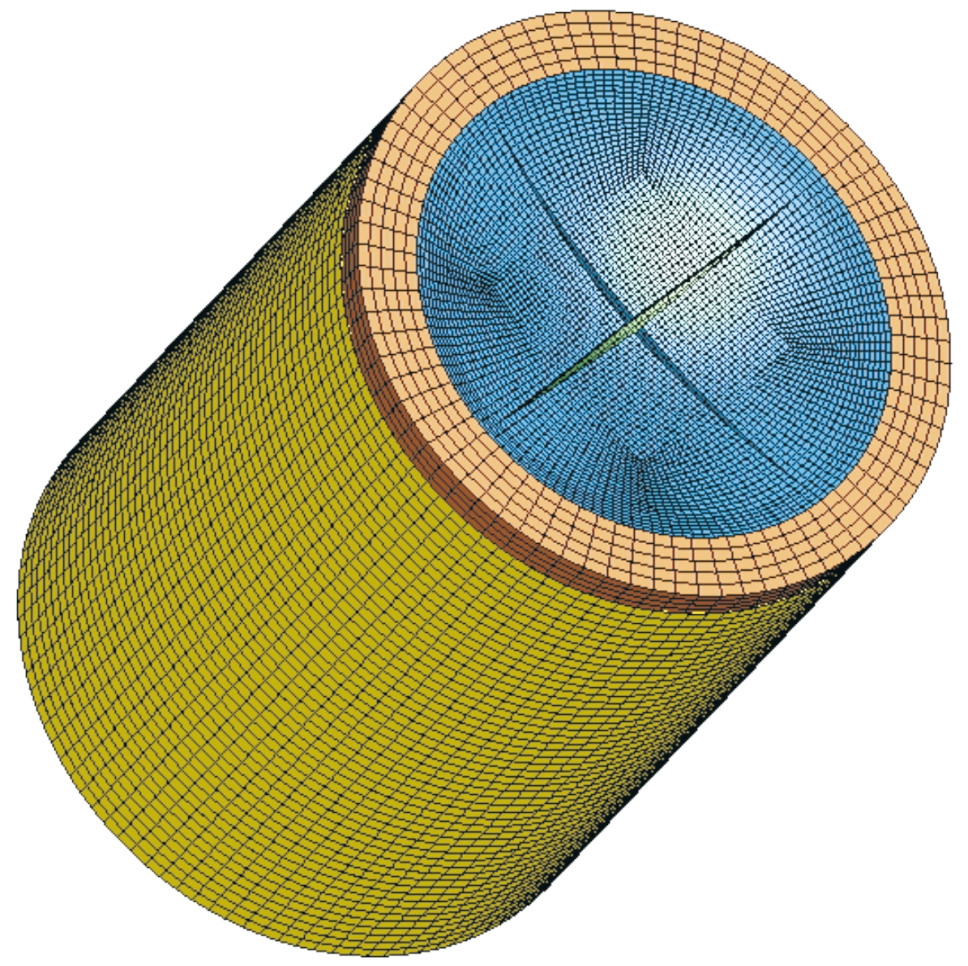

有限元模型简化为装药、挡环、内外层药型罩,均采用Lagrange算法,能够精确描述结构边界的运动且计算速度较快。采用Truegrid软件进行建模和网格划分,建立如图3所示的三维有限元网格模型。

图3 三维有限元模型

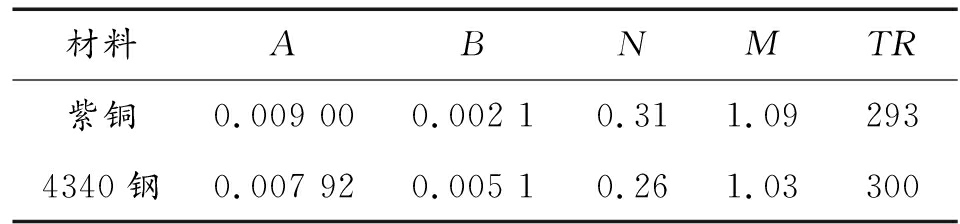

装药采用8701炸药,密度为1.82 g/cm3,爆速为8 480 m/s,采用高能炸药材料模型计算,用MAT_HIGH_EXPLOSIVE_BURN高能炸药材料模型和Jones-Wilkins-Lee状态方程描述其爆轰产物压力,起爆方式为中心点起爆。挡环材料为4340钢,密度为7.83 g/cm3,内外层药型罩的材料为紫铜,密度为8.96 g/cm3,两者均选取Johnson-Cook材料,相关参数见表1;选取Gruneisen状态方程,材料主要参数见表2。添加*CONTACT_AUTOMATIC_SURFACE_TO_SURACE关键字定义装药与药型罩之间的接触算法[9],添加*CONTACT_SLIDING_ONLY_PENALTY关键字定义内外层药型罩之间的接触算法[5]。

表1 Johnson-Cook材料主要参数

材料ABNMTR紫铜0.009 000.002 10.311.092934340钢0.007 920.005 10.261.03300

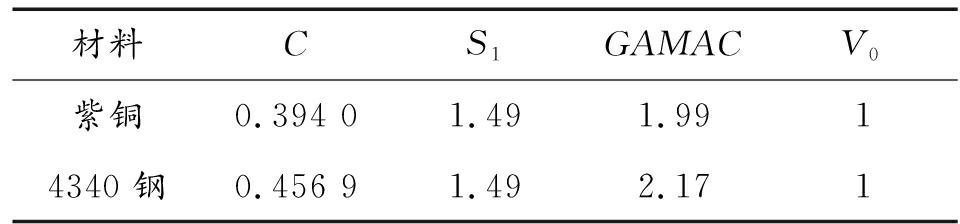

表2 Gruneisen状态方程材料主要参数

材料CS1GAMACV0紫铜0.394 01.491.9914340钢0.456 91.492.171

2 壁厚对毁伤元的影响

2.1 影响EFP成型因素

药型罩成型结果主要与药型罩微元(环形)的压垮速度有关,影响罩微元压垮速度的主要因素包括装药的爆速、罩微元的质量、罩微元所对应的装药质量及装药爆轰波阵面对罩微元的入射角等[10]。本设计方案采用控制变量法,保证相同的装药结构、起爆方式、药型罩材料与口径、爆轰波对罩微元的入射角,变量只剩下罩微元的质量,而罩微元的质量与罩的壁厚相关。

2.2 等壁厚双层药型罩壁厚对毁伤元的影响

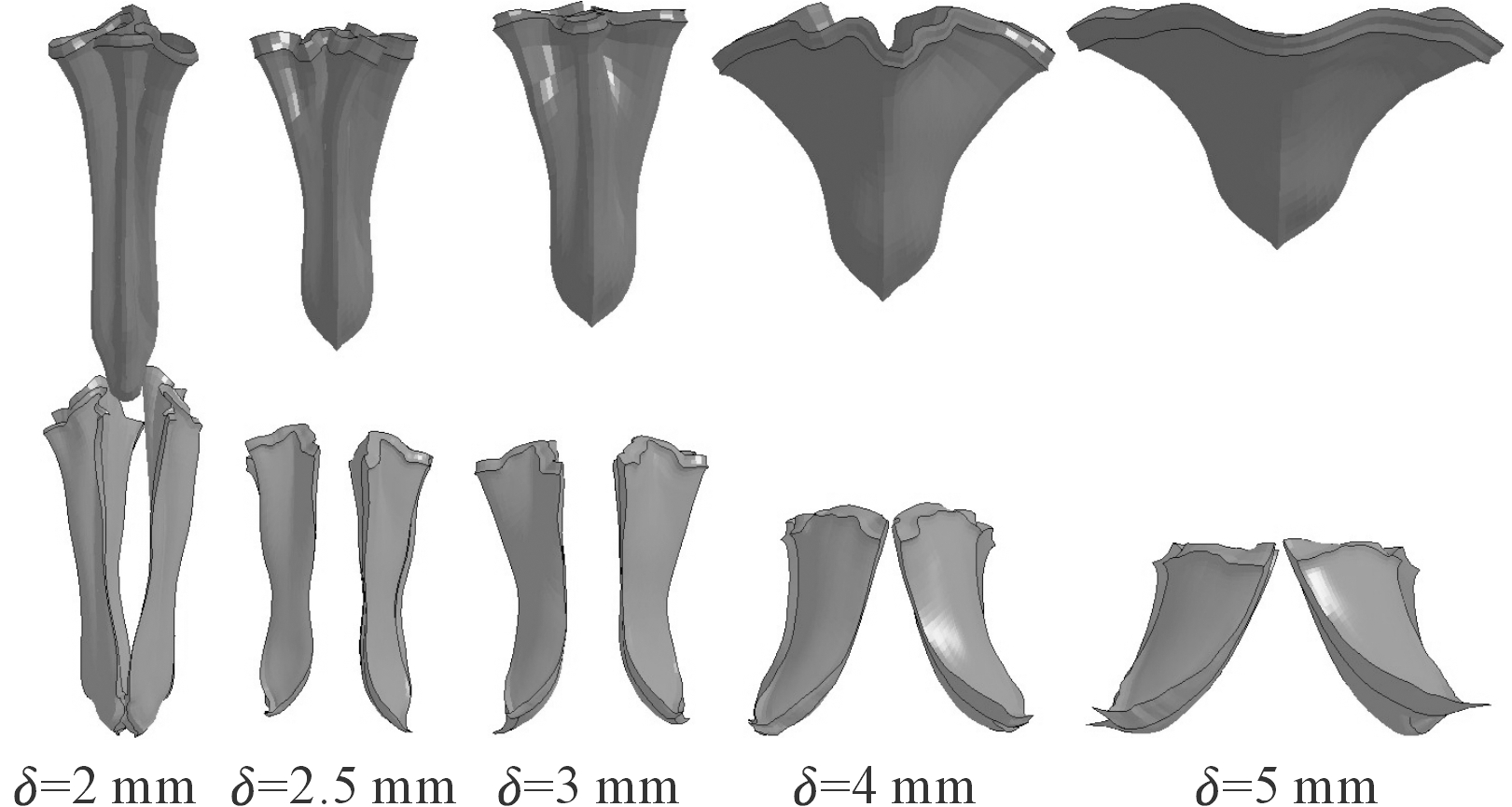

保证其他参数不变,使内外层药型罩壁厚相等δ=δ外=δ内,分别使δ=2 mm、2.5 mm、3 mm、4 mm、5 mm进行毁伤元成型仿真。采用控制变量的方法,在同一时刻对比各组毁伤成型参数,在550 μs时各组毁伤元内、外罩均分离,因此截取550 μs时各毁伤元成型结果,如图4所示。

图4 内外罩等壁厚毁伤成型结果

选取内层罩EFP成型最大直径dmax,由式(1)计算长径比:

γ=dmax/l

(1)

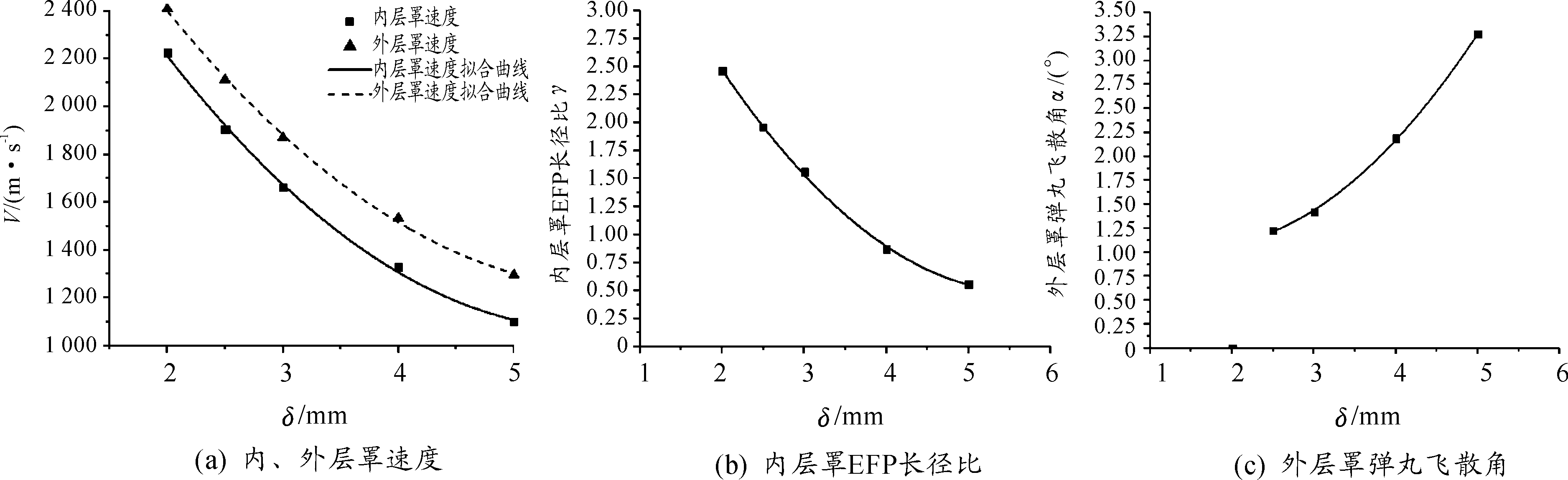

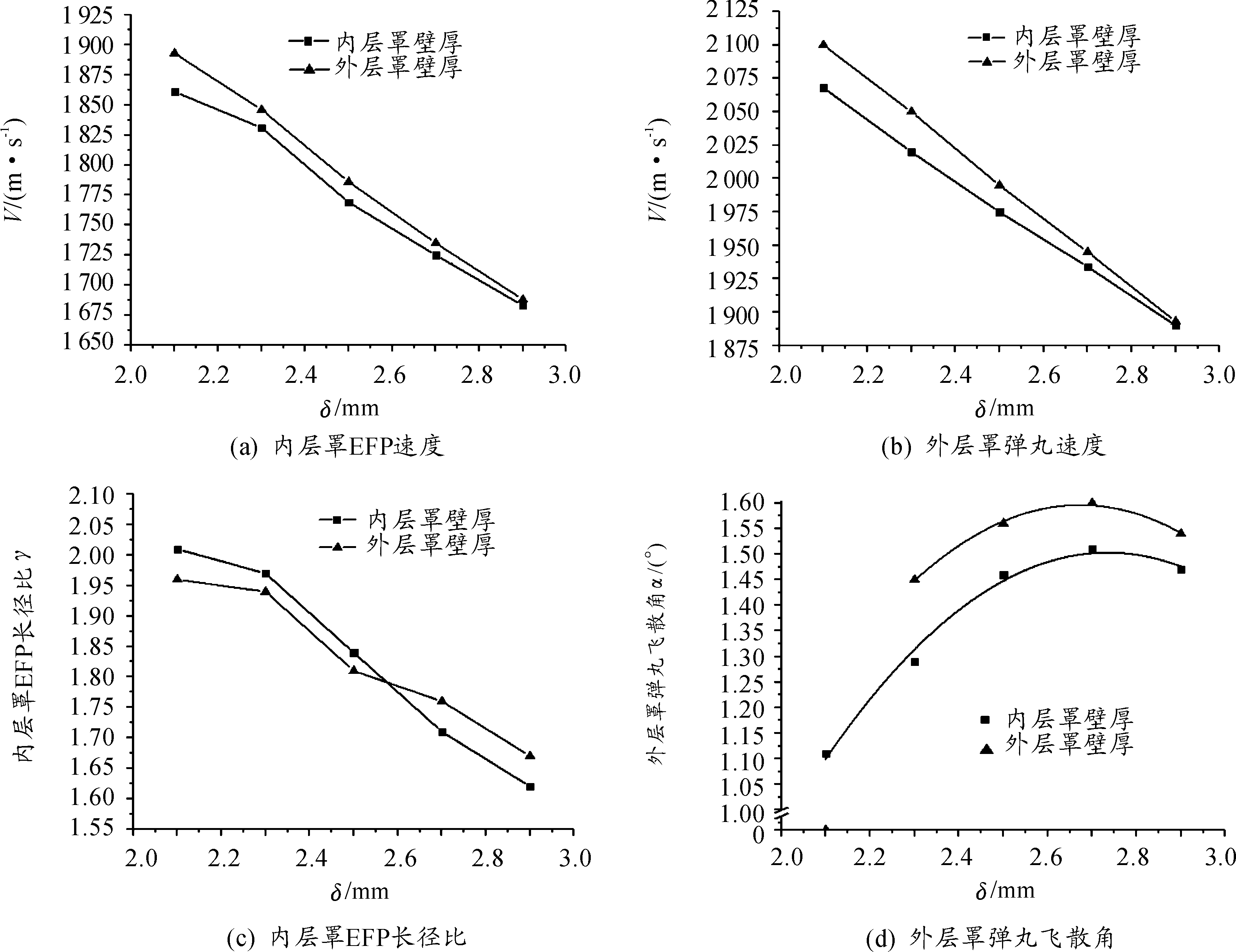

图5所示为内外层EFP速度、内层罩EFP长径比、外层罩弹丸飞散角α随壁厚变化的曲线。

结合图4和图5分析内外层药型罩等壁厚情况下,壁厚的增大对毁伤元成型的影响:由图4可看出,本文所研究结构在爆炸载荷的作用下,内层罩可以形成一定速度和长径比的EFP,当壁厚δ=2 mm时外层罩无法形成破片式弹丸,2.5 mm≤δ≤5 mm时外层罩能够形成一定速度、质量以及飞散角α的多破片式弹丸。

由图5(a)、图5(b)可知,随着壁厚δ的增大,内、外层药型罩成型后的毁伤元速度和内层罩成型后的EFP长径比逐渐减小,内、外层罩的速度差逐渐增大。这是因为壁厚增大导致内、外层药型罩整体质量增加,而在相同装药量下爆轰波产生的爆轰压力相同,从而使EFP速度梯度逐渐减小,因此内层罩成型后的EFP长径比逐渐减小,内外层药型罩成型后的毁伤元速度逐渐减小。

由图5(c)可知,外层罩形成的EFP弹丸飞散角随着壁厚的增加逐渐增大。这是因为随着外层罩壁厚的增大弹丸头部的速度衰减越迅速,尾部的速度逐渐增加,头尾速度趋于一致的时间也逐渐缩短,因此弹丸飞散角随着壁厚的增加逐渐增大。

图5 毁伤元成形参数随内外罩等壁厚δ变化曲线

综上所述当δ=2.5 mm时内、外层药型罩成型后的EFP速度和内层罩成型后的EFP长径比较大但外层罩弹丸飞散角较小;δ>3mm时内、外层罩成型速度低且内层罩长径比小,整体成型较差。因此可选择壁厚2~3 mm进行内、外层罩不等壁厚优化研究。

2.3 内、外层药型罩不等壁厚对毁伤元的影响

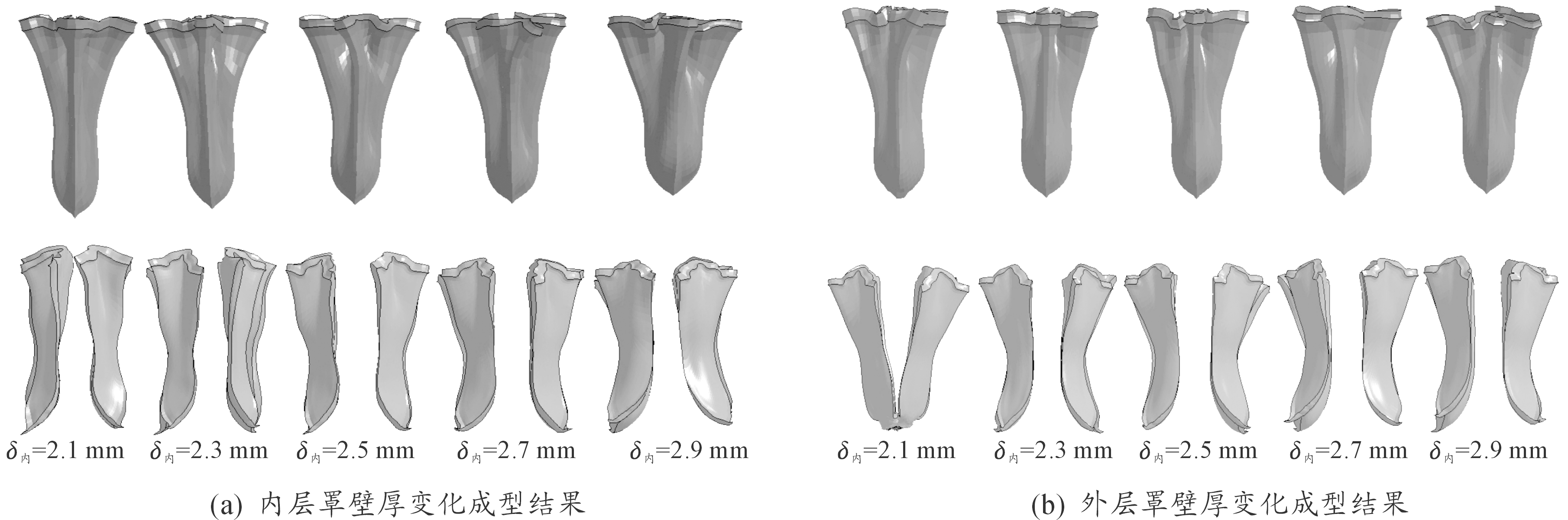

分别选取外层罩壁厚δ外=3 mm,使δ内=2.1 mm、2.3 mm、2.5 mm、2.7 mm、2.9 mm;内层罩壁厚δ内=3 mm,使δ外=2.1 mm、2.3 mm、2.5 mm、2.7 mm、2.9 mm,保持其他参数不变进行毁伤元成型仿真,均截取550 μs时毁伤元成型结果,如图6所示。将毁伤元成型参数随外层罩和内层罩壁厚变化的曲线进行对比,如图7所示。

由图6(a)、图6(b)可以看出,当外层罩壁厚不变改变内层罩壁厚时毁伤元可以达到预期的成型效果;当内层罩壁厚不变改变外层罩壁厚δ外=2.1 mm时,外层罩弹丸无法形成破片,这是由于内层罩微元质量比外层罩微元质量过大,内层罩在爆轰波作用下迅速向外翻转使外罩顶部压隆成一个整体无法分离。

由图7(a)、图7(b)可知,毁伤元速度随外层罩壁厚变化大于随内层罩壁厚变化,但随着壁厚变化逐渐增加两种方案的毁伤元速度差逐渐减小。这说明毁伤元整体质量相同时,外罩壁厚的变化对成型速度影响更大。

由图7(c)可知,内层罩长径比随内、外层药型罩壁厚的增加逐渐减小,并且相同毁伤元质量下两种方案的内层罩长径比变化不大。

由图7(d)可知,随着内、外层药型罩壁厚的增加,外层罩成型弹丸飞散角先增大再减小,在内、外层药型罩为2.7 mm和3 mm组合时达到最高峰值;相同毁伤元质量下变化外层罩壁厚得到的弹丸飞散角更大;只变化外层罩壁厚时,弹丸成型后的飞散角变化不大。

图6 内、外层药型罩不等壁厚成型结果

图7 毁伤元成型参数随内、外层壁厚变化曲线

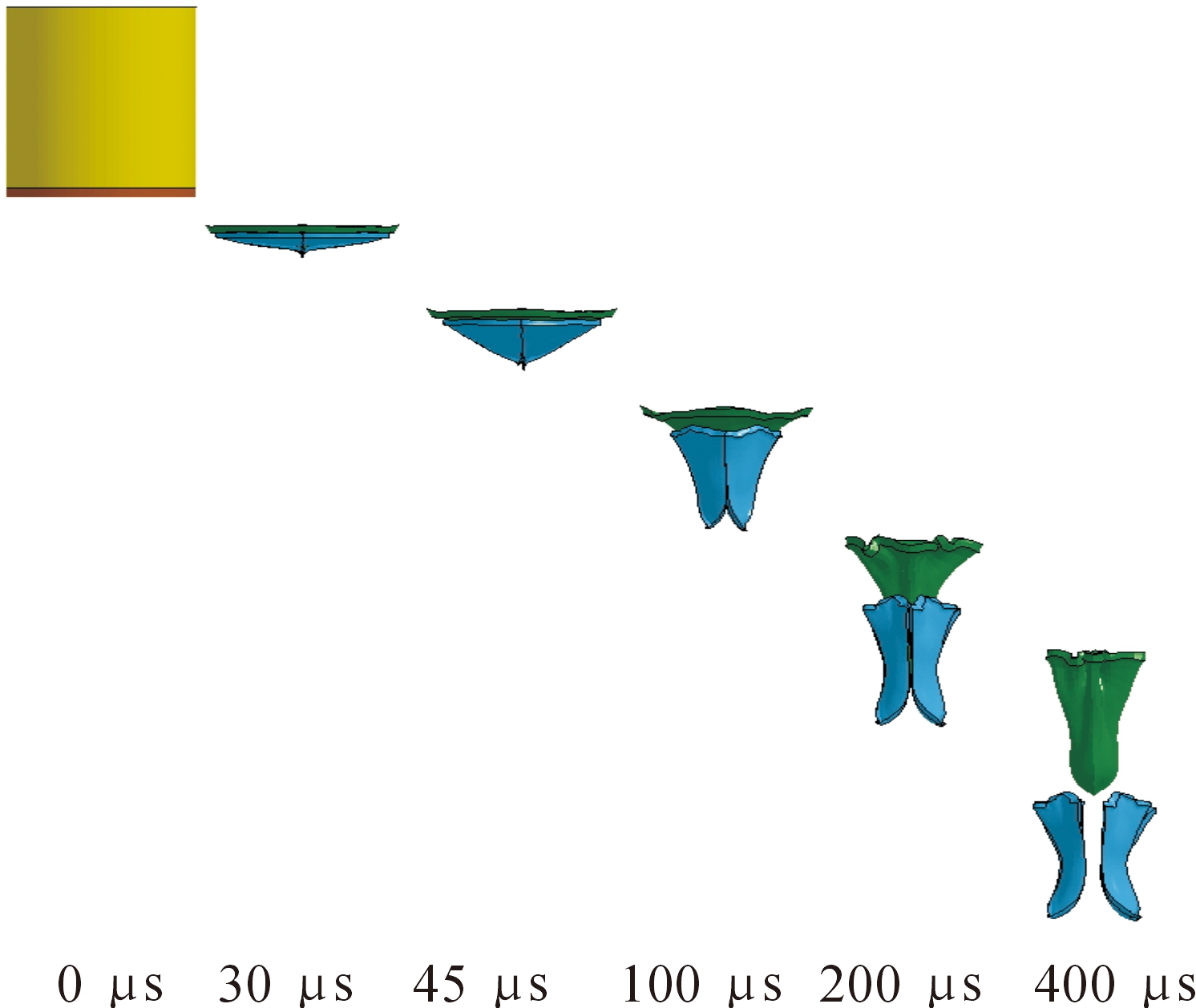

结合各方案对毁伤成型形态,以及成型后内外层罩速度、内层罩长径比、外层飞散角的影响,对双层药型罩的结构进行优化,最终选用外层罩壁厚2.6 mm、内层罩壁厚3 mm的结构参数进行侵彻效应研究。优化后的毁伤元成型过程如图8所示,内层罩EFP成型速度达1 762 m/s、外层罩成型弹丸速度达1 973 m/s、内层罩EFP长径比1.79、外层罩弹丸飞散角1.58°,毁伤元整体成型效果良好。

3 优化战斗部对靶板的侵彻效应

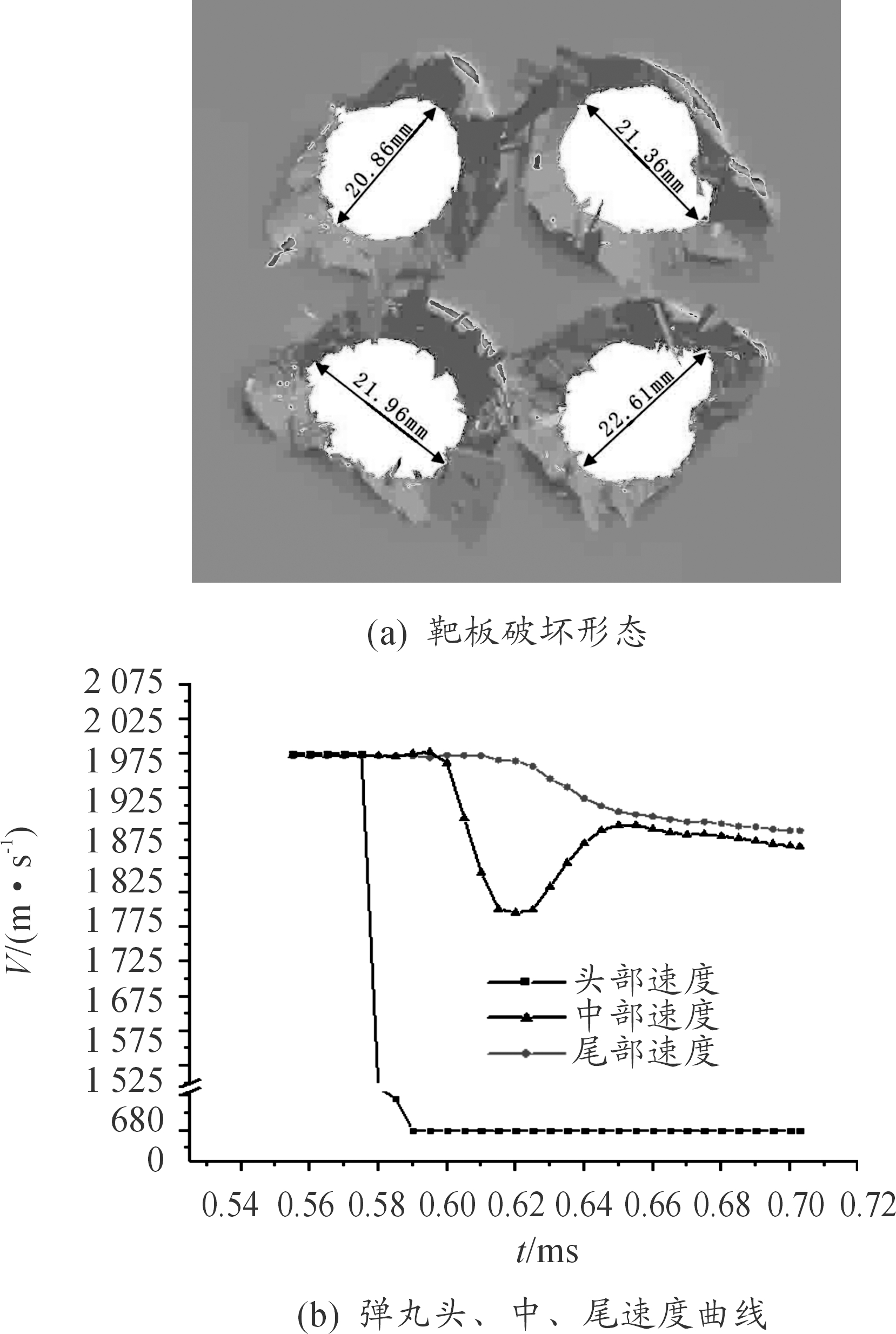

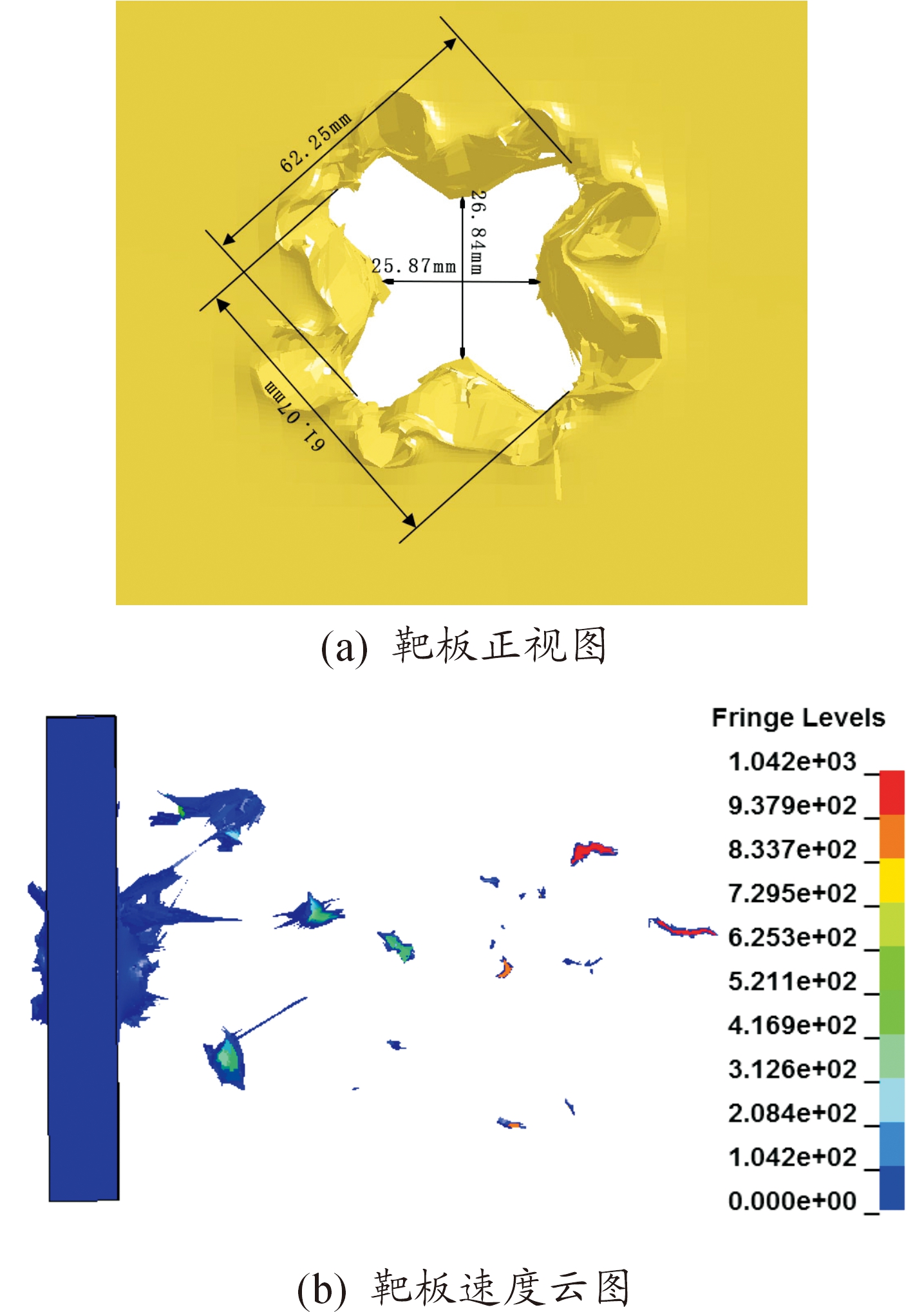

选取装甲钢为靶板材料,密度为7.83 g/cm3,尺寸为110 mm×110 mm×30 mm,毁伤元与靶板采用侵蚀接触。在ANSYS/LS-DNYA中使用完全重启动,将装药、挡环、壳体以及内层药型罩全部删除并添加靶板,单独对外层罩成型弹丸侵彻靶板进行数值模拟,结果如图9所示。内层罩EFP随进对靶板的二次毁伤数值模拟结果如图10所示。

由图9(a)可看出,外层罩多破片弹丸对靶板进行了开孔、扩孔和冲塞穿透,形成了有效毁伤。靶板平均开孔直径21.70 mm,弹丸弹尾平均最大直径26.62 mm,即0.82倍的弹丸直径,完全穿透靶板厚能量损失48.8%,弹丸穿透靶板后仍有足够的后效能量。图9(b)展示了弹丸头部、中部、尾部三点撞击靶板的速度曲线,可以看出头部、中部、尾部依次击靶;中部速度在撞击靶板后有所回升,这是由于撞击过程中弹丸质量迅速减少并且与弹丸能量减少量不成正比所致;三部分撞击靶板后剩余速度最终并未一致,这是由于弹丸头已完全磨损速度将为零,中部和尾部仍存在速度梯度但最终将趋于一致。

图8 优化后毁伤元成型过程

图9 外层罩弹丸对靶板侵彻结果

由图10可看出,内层罩EFP随进对靶板进行二次毁伤将外层罩弹丸打靶剩余部分冲塞靶外形成多破片,破片速度最高达1 000 m/s,由它可以产生二次效应,对目标内的成员或设备造成一定程度的毁伤;整体打靶后平均最大开孔口直径为61.66 mm,平均最小开孔直径为26.36 mm,分别为0.77、0.33倍的药型罩口径,比传统双层药型罩开孔口径明显增大;由速度云图可以看出,新型双层药型罩凭借内、外两层药型罩形成的毁伤元获得了良好的穿甲性能,外层药型罩形成的弹丸具有一定的发散角能够穿透靶板并对靶板进行扩孔,内层药型罩随进侵彻靶板后可使靶板形成具有较高轴向、径向速度的破片,具有良好的后效作用。

图10 内层罩EFP随进对靶板侵彻结果

4 结论

随着药型罩壁厚的变化,罩微元的质量也随之变化,从而影响了内层药型罩所形成的EFP性能和外层药型罩形成的多破片弹丸发散角α。内、外罩等壁厚时,随着罩微元的质量增大,内、外层罩毁伤元的速度和内层罩EFP长径比逐渐减小,外层罩弹丸发散角逐渐增大;不等壁厚时,随着罩微元的质量增大,外层罩发散角先增大再减小。

设计的新型双层药型罩,对靶板侵彻孔径明显增大,并可以形成具有较高轴向、径向速度的破片,具有良好的后效作用。

[1] 龙源,毛振兴,刘健峰,等.曲率半径对双层药型罩 EFP战斗部成形及侵彻的影响[J].爆破器材,2016,45(3):5-10.

[2] 蒋建伟,杨军,门建兵,等.结构参数对EFP成型影响的数值模拟[J].北京理工大学学报,2004,24(11):939-942.

[3] FONG R,NG W,WEIMAN K.Testing and analysis of multiliner EFP warheads[C]//The 20th International Symposium on Ballisties.USA,International Ballistics Cornmittee,2002.

[4] HONG S C,NIU Y M.Numerical simulation of the multiplayer explosively formed projectile[C]//Proceedings of the 15th International Symposium on Ballistic,San Francisco,Jerusalem,Israel,1995:315-324.

[5] 孙华,王志军.新型双层药型罩形成毁伤元数值模拟与分析[J].弹箭与制导学报,2013,33(1):70-72.

[6] 窦成彪,尹建平,徐全振,等.同轴式多罩体EFP战斗部成型与侵彻的仿真分析[J].兵工自动化,2018,37(5):76-80.

[7] 徐文龙.刻槽式MEFP毁伤性能数值研究[D].沈阳:沈阳理工大学,2014.

[8] 窦成彪,尹建平,徐全振,等.次口径三层球缺药型罩形成串联EFP数值模拟[J].兵器装备工程学报,2017,38(4):63-67.

[9] 李裕春,时党勇,赵远.ANSYS 11.0 LS-DYNA基础理论与工程实践[M].北京:中国水利水电出版社,2008.257.

[10] 曹兵.EFP成形机理及关键技术研究[D].南京:南京航空航天大学,2001.