桥丝式电雷管是常用的一种电火工品。生产制造中桥丝的焊接是一道重要的工序。传统的桥丝焊接都采用手工操作,通过裸眼锡焊人工工艺完成,存在焊接件牢固性差、抗拉强度低、电阻散布大、生产效率低、劳动强度大等问题[1-3]。早期,我国自动化生产水平不高,人工锡焊工艺适合在我国的电雷管生产、引信中应用。随着生产自动化技术的发展,桥丝焊接已经由手工操作向半自动化发展[3]。德国、瑞典、奥地利、日本等国的电雷管生产自动化程度较高,桥丝焊接工艺和技术比国内先进[4-6]。我国自行研制的DCQH-9718多功能储能式桥丝自动焊接机[7-8],实现了桥丝自动焊接,焊接采用电容储能焊接方式,代替了人工焊工艺,可焊接桥丝最小直径为20~50 μm,在人工辅助下可以机械传动完成各工位的动作,焊接较粗桥丝完成质量较好。但是,该设备在进行超细桥丝焊接时,送丝过程易打结、折断,且效率低。目前国内市场缺少超细桥丝全自动焊设备。在这种情况下,为了满足当前制造高质量细桥丝电雷管需求,顺应智能制造发展,提出研制桥丝全自动焊接生产线意义重大。

研制这种高自动化生产设备,关键是超细桥丝走丝自动化、桥丝平稳性控制。如果送丝前后轮速度不一致,会导致桥丝张力不相等,若送丝轮不停止运转而是一直在送丝的话,因小直径桥丝刚性很差,那么,会在导管或输送软管中发生走丝受阻、桥丝打结现象,桥丝就会失去平衡造成焊接故障。

自动焊机解决走丝过程断丝、打结问题的方法只适用于较粗焊丝[7-10]。焊丝张力是送丝过程焊丝稳定的一个重要参数,直接影响着电雷管产品的质量,因而张力控制是桥丝自动焊接工艺中的关键技术之一。为此,本研究针对研制超细镍铬合金丝全自动焊接设备中送丝系统走丝稳定性难题,在分析走丝稳定条件基础上,提出走丝稳定控制方法,保证焊接质量。

1 桥丝全自动焊生产线及送丝系统

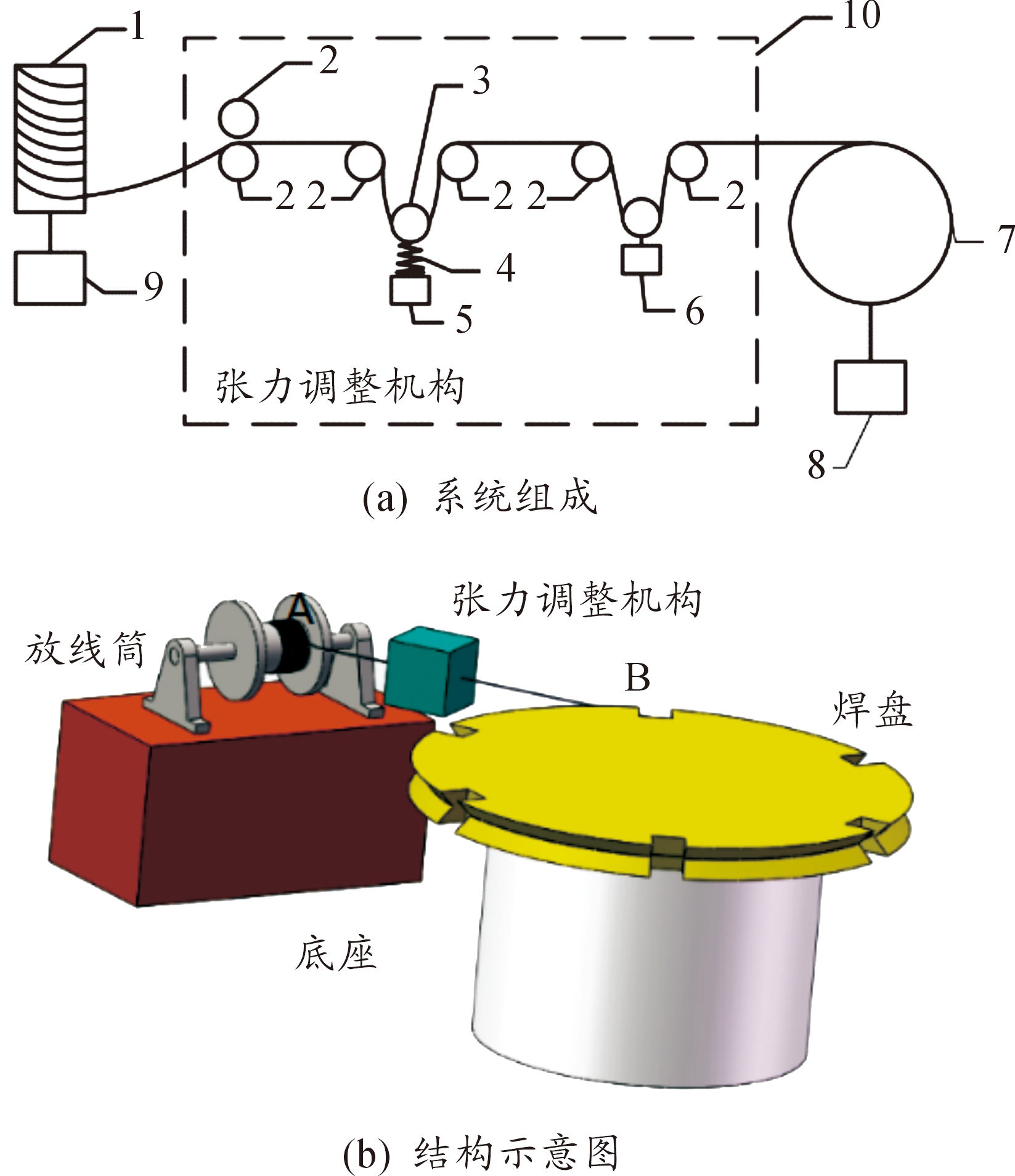

图1是桥丝全自动焊生产线方案,采用张力控制方法调整焊丝张应力,基于缠绕瞬时半径、焊丝瞬时张力值的在线构成张力闭环控制系统。桥丝全自动焊生产线由全自动送线系统、机械手、工位转台、焊接机、电雷管检测系统等部分组成。桥丝全自动焊的工艺流程主要包括上件、焊接、检测、下件的四个工艺过程。其中,焊接工艺包含了送丝、焊接两个工艺流程,参考DCQH-9718多功能储能式桥丝自动焊接机工艺,采用电容储能焊原理的焊接机,新设计全自动送线系统(包括驱动和送丝机构),可以传输微米级镍铬合金丝,本研究主要设计全自动送线系统的控制器。图1方案主要还增加了在线检测系统、精密光电工件转台。在线检测系统包括缠绕半径跟随装置(视频检测仪)、张力调整机构,可以监测放线筒出丝点位置、镍铬合金丝张力变化,获得瞬时放线筒缠绕直径、动态张力值、焊接件电阻值等。精密光电工件转台为检测和定位提供工作平台,安装有夹持电雷管的三角卡盘,可以在工位间流转,台上共有上件、焊接、参数测量、下件等多个工位,其中,上件是人工操作,其余工位自动操作完成。放线筒缠绕直径、动态张力值分别输入上位计算机和PID控制器。

图1 桥丝全自动焊生产线示意图

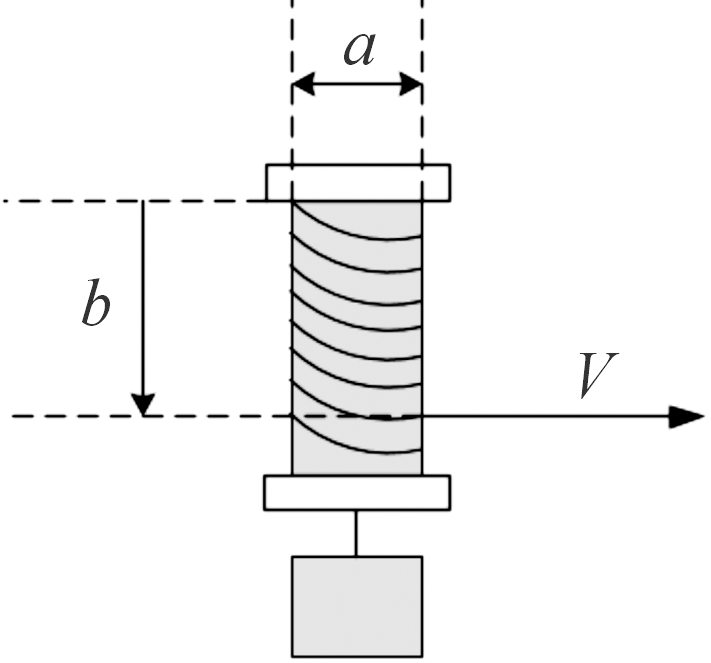

全自动焊生产线的送丝系统是保证走丝张力稳定和焊接质量的重要环节。图2所示的送丝系统由送丝机构(包括放线筒1、放线电机9)、张力调整机构(包括张力传感器6、导向轮2、张紧弹簧4和固定块5)、收线机构(包括焊盘7和收线电机8)三部分组成。镍铬合金丝被绕在圆柱筒状的放线筒上,焊盘上均匀设置了若干个工位,放线筒和焊盘分别由放线电机和收线电机驱动,导向轮的作用是规定走丝路径,防止在送丝过程中镍铬合金丝偏离传递方向。桥丝来料是卷状式镍铬合金丝,层层绕在放线筒上,在放线电机驱动下逐层绕下并送至焊盘。如图3所示,要求走丝过程中镍铬合金丝始终是拉直状态。随着放线筒的转动。镍铬合金丝被绕出,出线点位置是来回移动,缠绕宽度b、缠绕直径a随之也变化(变大或变小)。于是,放线筒出线点到焊盘焊接点之间的镍铬合金丝长度、位置是变化的,导致走丝速度v也发生变化。

图3 放线筒绕线示意图

1.放线筒; 2.导向轮; 3.张紧轮; 4.张紧弹簧; 5.固定块; 6.张力传感器; 7.焊盘; 8.收线电机; 9.放线电机; 10.张力调整机构

图2 全自动送丝系统示意图

2 走丝稳定条件和控制方法

2.1 送丝系统的驱动信号

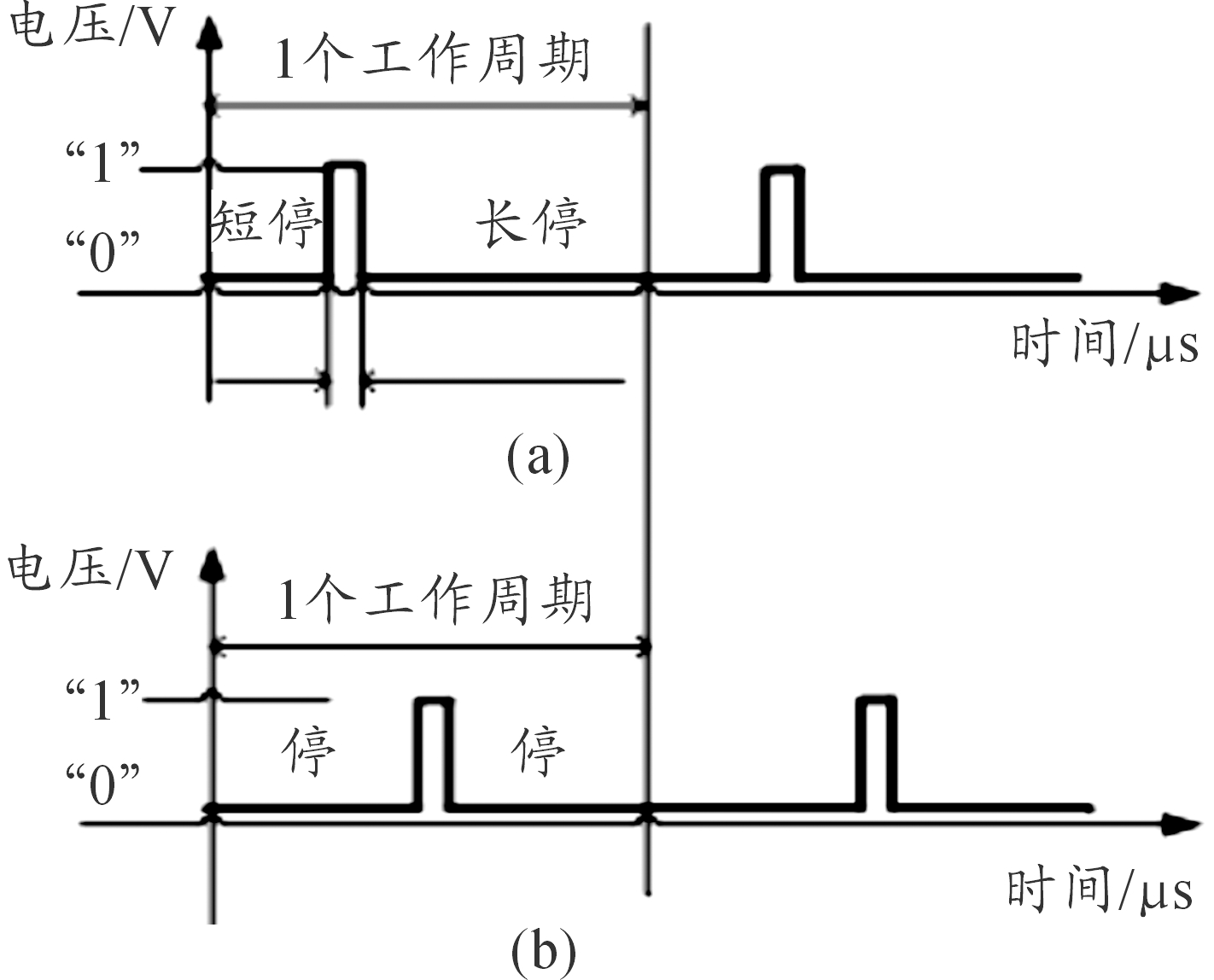

全自动送丝系统工作模式是:“短停-走丝-长停”。如图4(a)所示,“短停”是指人工“上件”工序阶段,可设计为几毫秒,此时全自动送丝系统处于停止状态,对应驱动信号电压“0”。“走丝”是“焊接”工艺的前道工序,对应驱动信号电压“1”,该过程只有几微秒。“长停”是指焊接、检测、下件几个工序所需时间之和,此阶段送丝系统也处于停止状态,对应驱动信号电压“0”。

为了方便自动焊接的精准控制,可以选择一个低占空比窄脉宽发生器,将图4(a)改为图4(b)所示的两边等宽脉动驱动信号,设tk和tk+1分别代表其走丝开始和结束时刻,则驱动信号的表达式为

图4 纳秒级窄脉宽驱动信号示意图

![]()

(1)

2.2 走丝稳定条件

在式(1)信号驱动下送丝系统作间歇性转动。电机转速、缠绕宽度、缠绕直径等参数是影响走丝稳定的主要因素。启动、停止也会造成走丝速度的波动,使被送镍铬合金丝张力也发生变化,这是导致打结、折断失稳的主要原因之一。

假设:① 传动过程中镍铬合金丝自身重力忽略不计;② 镍铬合金丝与放线筒、焊盘之间无相对滑动。设n1(t)、r1(t)、n2(t)、r2分别是放线筒处出丝点的实时转速、缠绕半径和焊盘处收丝点实时转速、缠绕半径(注:角标“1”代表出丝点,“2”代表收丝点);x1(t)、x2(t)分别表示出丝点送出的镍铬合金丝长度和收丝点收入镍铬合金丝长度;A、E分别为镍铬合金丝截面积、弹性模量;L为走丝总长度。因镍铬合金丝被焊盘上的“抓手”定位在焊接工位,所以,收丝点即为焊接工位点,取r2=焊盘半径值。

取镍铬合金丝为研究对象。将刚性镍铬合金丝视作二力杆,满足力矩平衡原理,张力等于内力,内力作用线沿桥丝轴线方向。然而,刚体二力杆稳定的必要和充分条件只适用于较粗镍铬合金丝。超细镍铬合金丝刚性很小,在放线筒、焊盘拉力作用下保持平衡的同时,可能发生伸长变形,甚至出现打结、断裂等失衡和破坏。张力等于内力只是其稳定的必要条件。应该将超细镍铬合金丝视作非刚化物体,规定:走丝过程镍铬合金丝只受拉力作用,这就是超细镍铬合金丝稳定充分条件,r1(t)是关键参量。基于胡克定律得到的送丝系统焊丝张力表达式为

(2)

式中:T(t)为张力;v1(t)为出丝点实时线速度;![]() v1(t)dt=

v1(t)dt=![]() r1(t)n1(t)dt代表实际出丝长度,有:

r1(t)n1(t)dt代表实际出丝长度,有:

(3)

取放线筒为研究对象。根据力矩平衡原理得到放线筒动力学方程

3T(t)-M1 (t) = J1 wt (t)

(4)

式中,M1(t)为放线筒旋转力矩,因放线筒固定于电机并同轴,所以,M1(t)等于电机旋转力矩;1为放线筒(含镍铬合金丝)转动惯量;ω1(t)为放线筒旋转角速度。整理得到力矩平衡式

[30r1(t)-9 550 r1(t)n1(t)]T(t)-2

r1(t)n1(t)]T(t)-2 J1n1(t)=0

J1n1(t)=0

(5)

联立式(3)、式(5),得到:

(6)

方程组(6)中有r1(t)、n1(t)、n2(t)、T(t)四个参量。其中,T(t)和r1(t)就是走丝稳定平衡的必要条件和充分条件。如果已知tk和tk+1时刻的n1(tk)、n2(tk)、n1(tk+1)、n2(tk+1)值,求解方程组(6),便可得到相应的T(tk)、r1(tk)、T(tk+1)和r1(tk+1)。

按传统的方法,可以通过在线检测放线电机和收线电机转速n1(tk)、n2(tk)、n1(tk+1)、n2(tk+1)。但是,本研究设计的全自动送丝系统在窄脉宽驱动信号下,走丝时间极短,放线筒和焊盘启、停的行为会因惯性作用而引起n1(t)、n2(t)突变,这种变化是难以检测的。那么,无法采用通过检测放线电机和收线电机转速的办法来求得T(t)和r1(t)。

张力等于内力,这个走丝稳定必要条件只能说明平衡情况,不能直接用张力大小来判别断裂情况。根据牛顿第三定律,判断材料的断裂应该用张力分布集度的正应力(用符号σ表示)。因此,本文全自动送丝系统的设计是根据张应力的大小来确定容许张力值。

2.3 走丝稳定张力控制方法

1) 容许张力值确定

超细镍铬合金丝是脆性材料,材料失效时几乎不产生塑性变形而突然断裂,正应力还不足以判断它是否安全可靠,工程上需要考虑许用应力。根据正应力和许用应力关系达式,按镍铬合金丝不断裂应该满足的强度条件,不断裂的容许张力条件式为

[T]≤[σ]×A

(7)

[σ]=σb/nb

(8)

T=σb×A

(9)

式中:T是断裂极限拉力;[T]为容许张力;[σ]是许用应力;σb表示受拉力作用破坏时镍铬合金丝的强度极限应力;nb是安全系数。

2) 张力控制方法

本研究基于检测实时缠绕半径和张力方法,设计了图2送丝系统定张力调整机构。

假设电机启动后转动很快就稳定,将n1(t)、n2(t)视作恒定值,简记n1、n2。那么,只要获得T(t),由方程组(6)就可以估算出此刻的缠绕半径值r1,将它作为容许缠绕半径值[r1]。

采用缠绕半径、张力二维PID控制方法,调整焊丝张应力,保证走丝稳定。以可编程逻辑控制器(FPGA)为主控制器、高性能计算机为上位机、交流数字伺服电机为执行元件。见图4(b),放线筒和焊盘在窄脉宽信号驱动下转动,由张力传感器敏感焊丝张力变化,PID控制器受式(1)的V(t)信号控制。

在tk时刻,图1缠绕半径跟随装置获得的实际缠绕半径值r1(tk)、图2张力调整机构实测的T(tk)被输入PID控制器。PID控制器将T(tk)与预先设置容许张力[T]值比较;同时,根据方程组(6)编辑的内部求解程序,通过T(tk)值估算出[r1k]值,PID控制器将r1(tk)与[r1k]比较,将控制信号Vk传输给上位计算机。上位计算机接收到控制信号后给伺服控制器输出调整信号Uk,做出正常、调整、故障决策。如果r1(tk)、T(tk)都满足设计规定条件,则判断走丝稳定并不断裂,输出正常运行控制信号;如果r1(tk)不满足条件,而T(tk)满足条件,则输出调整电机转速控制信号;如果r1(tk)满足条件,而T(tk)不满足条件,则输出调整张力控制信号;若r1(tk)、T(tk)都不满足条件,则输出故障控制信号,立即停止运行,排除故障。

3 动态张力控制仿真测试

1) 驱动信号参数和容许张力值

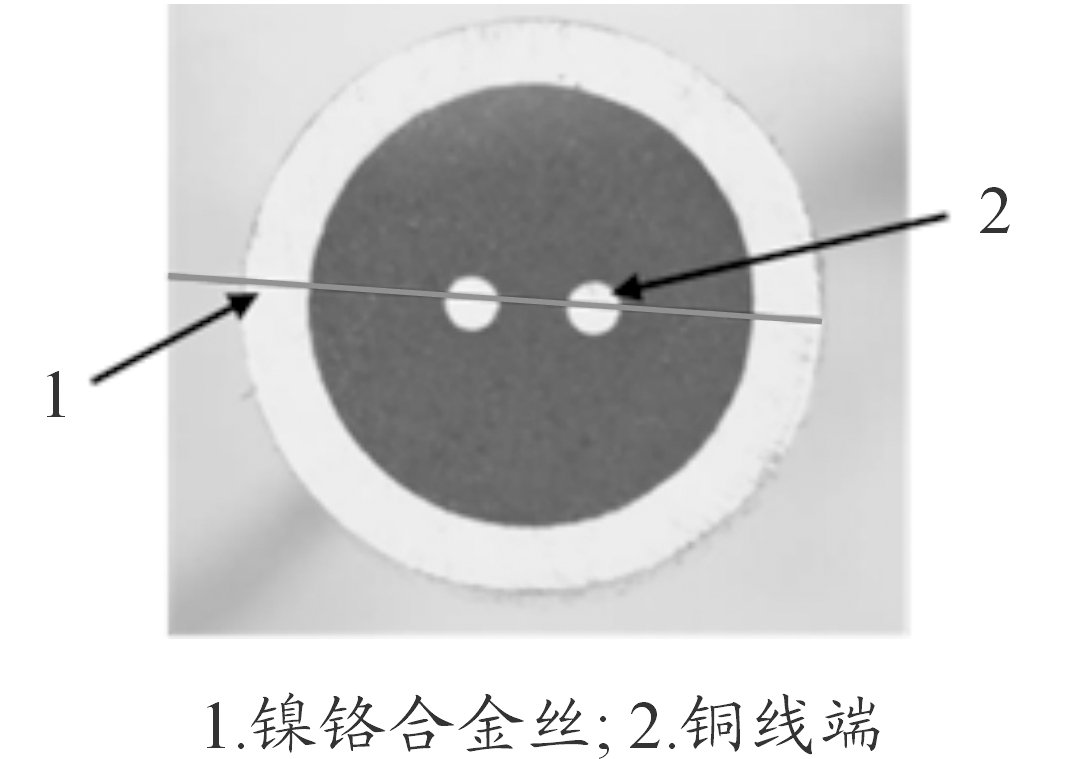

设计图4(b)两边等宽窄脉宽驱动信号形式,焊接双脚电极结构(图5为焊接实物放大照片)电雷管桥丝。要求焊接时保证输入桥丝长度与消耗桥丝长度保持一致。已知:镍铬合金桥丝直径9±1 μm;给镍铬合金丝施加20 g外拉力时断裂;铜线端直径0.3 mm(见图5中“2”);两个铜线端间距为0.7 mm。采用电容储能电焊机,焊接时间短(0.003~0.006 s)。

图5 焊接件电极与镍铬合金丝

根据经验,为减小脉动过程对电机的冲击,保证焊接过程平衡的驱动信号频率一般在50~100 Hz,本文取驱动信号频率等于100 Hz,则焊接一个工件的周期为10 ms。脉宽宽度等于走丝时间。电雷管桥丝长度等于两个铜线端间距,其值为0.7 mm。若送丝系统初始放丝速度为1.5 m/min的话,走丝0.7 mm的时间为28 ns。因此,选择驱动信号发生器的脉宽不能小于28 ns。这种低占空比信号发生器,可以直接选购。

根据断裂外载荷求得镍铬合金丝的断裂强度σb。计算9 μm镍铬合金桥丝断裂强度极限应力为:σb=3 145.4 MPa。取nb=2.5,由式(8)计算得到许用应力[σ]=1 258.16 MPa,则由式(7)得到容许张力值[T]≤0.08 N。

2) 仿真测试

选择高速FPGA(ALTERA公司EP4CE6F17C8芯片)硬件为主控制器,在PID控制器里预设容许张力值[T]=0.08 N。选型号为JZHL-M1的微型张力传感器。设定控制器参数为: X1是A/D转换输出的幅值;X2表示容许张力值[T];U(t)代表张力,微型张力传感器输出的电压信号;ΔX是张力偏差值,ΔX=X2-X1;Y是PID控制器输出经D/A转换的模拟信号,Y控制放线筒转动速度。PID控制式为

Uk=KpΔXk+Ki∑ΔXk+Kd[ΔXk-ΔXk+1]

(10)

式中:Uk表示tk和tk+1时刻瞬时张力U(t)k+1和U(t)k差值;Kp、Ki、Kd分别为比例、积分和微分系数。

式(10)是PID控制器的数字化控制算法。由于传感器输出信号经过A/D转换后数字化的数值往往带有小数,而硬件FPGA只支持整数运算,为避免小数运算,将数据进行放大成整数,即将输入和相关系数扩大2n倍。

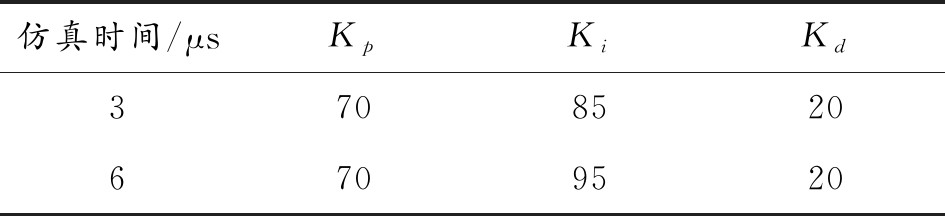

数字PID控制器实现除了要设计控制算法,还必须确定Kp、Ki、Kd和采样周期T。经过参数整定,PID控制器在设定采样周期T较短时,运算迭代误差大使得相对误差较大,但将采样周期T较长时,稳定误差基本在0.1%以内,调控效果良好。设计采样周期T:3 μs、6 μs,Kp、Ki、Kd其值可以自动切换,见表1。设PID控制器稳定误差值为0.15%,采用17位二进制,测试张力值、张应力值与仿真值之间的换算关系为

表1 设定调节时间内Kp、Ki、Kd系数值

仿真时间/μsKpKiKd37085206709520

F0=F×1/(217-1),F0=P0×πd2/4

(11)

式中: F0为调节张力值;F为测试瞬时张力值;d为镍铬合金焊丝直径;P0为对应F0的张应力值。

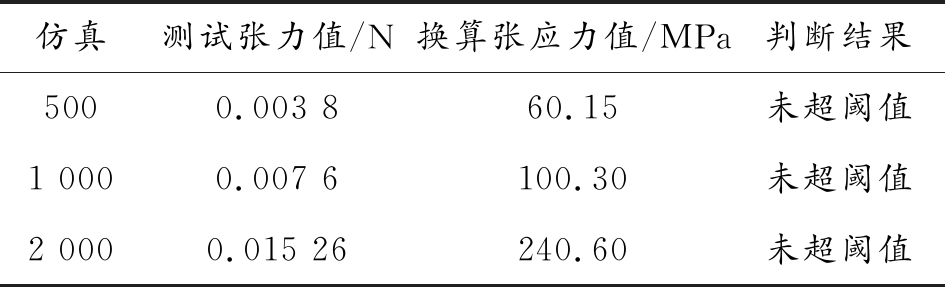

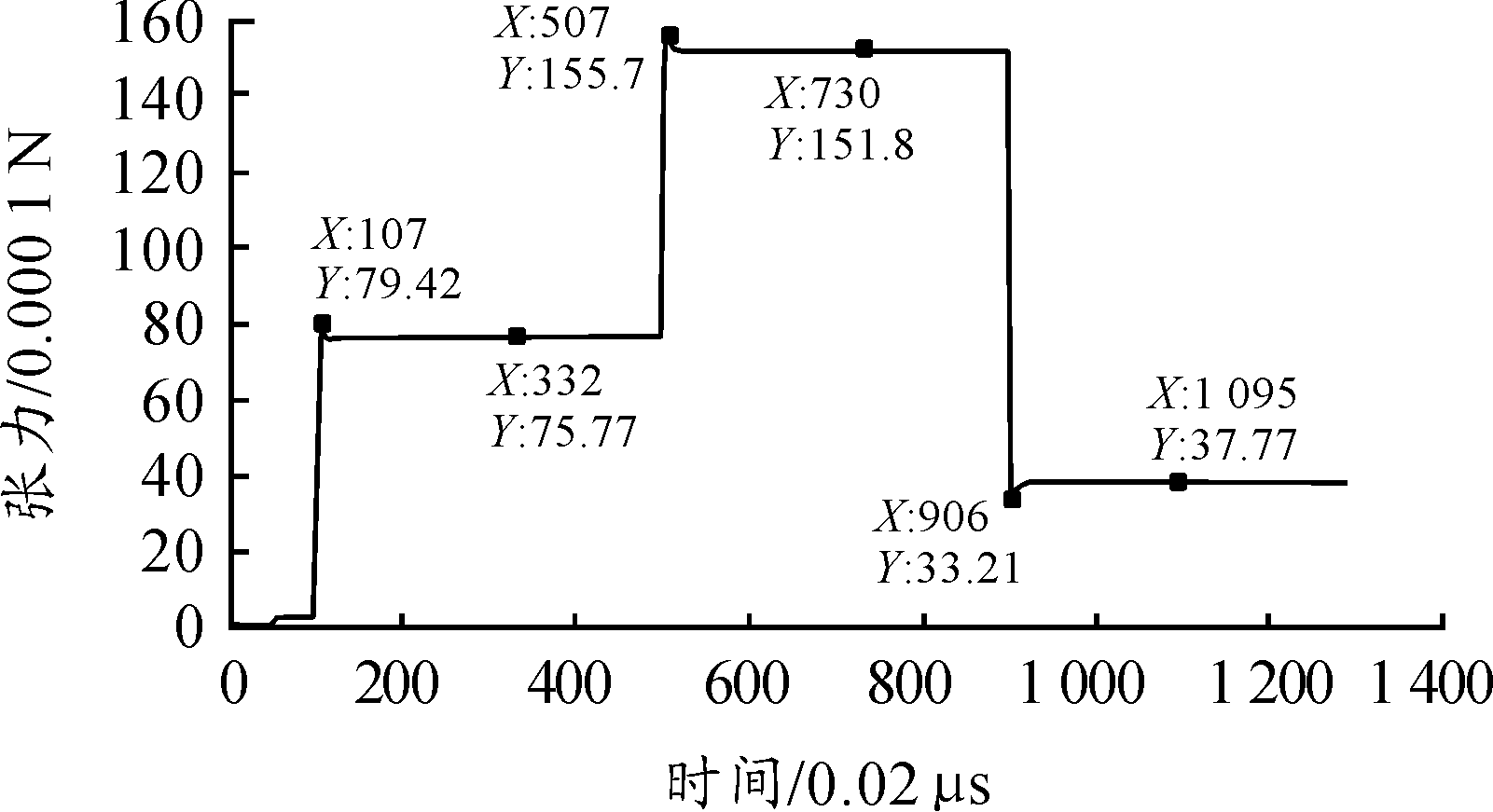

张力变化曲线如图6所示,仿真结果见表2,测试张力值F=0.015 26 N,得到

表2 仿真测试张力值及张应力换算值

仿真测试张力值/N换算张应力值/MPa判断结果5000.003 860.15未超阈值1 0000.007 6100.30未超阈值2 0000.015 26240.60未超阈值

图6 张力变化曲线

F<[T]= 0.08 N

故测试张力值满足条件式(7),满足走丝稳定必要条件。计算对应张应力值σ为240.60 MPa,有

σ<[σ]=1 258.16 MPa

张应力值σ小于许用应力[σ],满足走丝稳定必要条件。如果此时PID控制器根据缠绕半径跟随装置输出判断,缠绕半径同时符合稳定充分条件,则可以得出结论:走丝满足稳定的必要和充分条件。PID控制器输出系统稳定的控制信号,即系统继续正常运行,无需作调节。

综上所述,基于FPGA的PID张力控制器,超调量小于15%,稳态误差小于1%,控制结果表明调整张力值均远小于镍铬合金焊丝最大安全张力值0.08 N和不断裂张应力值1 258.16 MPa,满足全自动焊接送丝稳定性要求。

4 结论

提出了缠绕半径、张力二维PID控制方法,调整焊丝张应力,保证走丝稳定。根据非刚化超细镍铬合金丝受拉稳定必要和充分条件,按不发生断裂张应力不小于许用应力条件,得到了容许张力判别条件式,设计了窄脉宽信号驱动的送丝系统缠绕瞬时半径、焊丝瞬时张力二维PID控制器。该二维PID控制方法具有控制走丝稳定、不断裂的能力,能够更精准地保证细焊丝的送丝稳定性,有效避免打结、折断。通过对9 μm镍铬合金丝在两边等宽窄脉宽驱动信号送丝的仿真测试,结果表明,张力、张应力分别小于0.08 N、1258.16 MPa的安全值,满足走丝稳定的充分和必要条件,能够实现微米级镍铬合金丝张力控制,对今后新研制电雷管桥丝焊接全自动化生产线、引信火工品全自动焊接系统、电雷管智能制造提供参考。

[1] 冯建森.DCQH-9718多功能储能式桥丝自动焊接机及其应用[J].爆破器材,2001(04):13-15.

[2] 李富良,刘长江,曹敏忠,等.桥丝自动焊接机在工业电雷管制造中的应用[J].爆破材,2003(04):21-23.

[3] 曹敏忠,王宪武,刘宏利,等.多功能储能式桥丝自动焊接机的研究与应用[J].火工品,2003(01):37-40.

[4] LEBEDEV V A.Mechanized and automatic synergic wielding with pulsed electrode wire feed[J].Welding International,2015,29(2:)409-414.

[5] SILVA R H G E,PAES L E D S,OKUYAMA M P,et al.TIG welding process with dynamic feeding:a characterization approach[J].International Journal of Advanced Manufacturing Technology,2018,96(9/12):4467-4475.

[6] LIU C L,YE J X,NIU S B.Automatic welding system design for transformer station grounding steel based on PLC[J].IOP Conference Series:Materials Science and Engineering,2019,504:1-7.

[7] 乔立军,杨瑞峰,张鹏,等.光纤环绕制中张力控制与高精度排线的研究[J].科学技术与工程,2016,16(25):272-277.

[8] 任胜乐.纤维缠绕运动中的精密张力控制[D].哈尔滨:哈尔滨工业大学,2007.

[9] 刘良检.光纤绕环过程中的高精度张力控制[D].哈尔滨:哈尔滨工业大学,2015.

[10] 朱延军,周秀文,曹林洪,等.超细Ni80Cr20合金丝的冷拉拔制备及表征[J].强激光与粒子束,2014,26(02):111-115.