半导体桥(semiconductor bridge,SCB)具有低发火能量、高安全性、高可靠性、瞬发度高以及能与数字逻辑电路组合等优点[1],大量用于数字化或智能化武器、卫星姿态控制、弹药弹道修正、民用安全气囊和爆破工程等[2],成为微型点火和传爆序列芯片研究和应用领域的热点。Benson D A等[3]研究了SCB从熔化汽化到电爆产生等离子体的过程,将电爆之后的等离子体加热过程定义为后期放电(late time discharge,LTD)过程;Lee K等[4]研究了SCB产生等离子体时两端电压随时间的变化情况并发现有两个电压峰,其中第一个峰值对应于SCB汽化前的硅桥加热,第二个峰值对应于SCB等离子体的产生;J Kim等[5]的研究表明,如果SCB的电极发生烧蚀,电极及下面的掺杂硅层都会参与电爆;王文等[6-9]研究了SCB芯片发火过程中的电压、电流、电阻及发火能量变化特性,测量了SCB等离子体的温度等。以上文献都是基于大尺寸SCB进行的研究,针对小尺寸SCB的电爆发火能量及时间特性的研究比较少,为了研究在电容放电条件下LTNR涂药及电容充电电压对小尺寸SCB电爆发火特性的影响规律,本文主要对小尺寸SCB裸桥和涂有斯蒂芬酸铅(LTNR)药剂的小尺寸SCB的不同发火能量和相关时间特性进行了试验研究。

1 试验过程

为了研究在电容放电条件下LTNR涂药及电容充电电压对小尺寸SCB电爆发火特性的影响规律,设计裸桥与涂药SCB在相同规格电容放电条件下进行电爆发火试验。

试验使用22 μF钽电容对涂药SCB发火芯片进行发火感度试验,感度实验方法为Neyer-D最优化法,样本量为20发,得到涂药SCB发火芯片50%发火电压为4.49 V,99.9%发火电压为5.9 V,因此采用8 V、12 V、16 V、20 V和24 V作为22 μF电容放电条件下SCB发火芯片电爆发火试验的充电电压,每个电压打6发样品,3发是裸桥,3发是涂药之后的SCB芯片,利用是德 DSOX4104A数字示波器监测记录发火过程的电信号。

1.1 试验样品情况

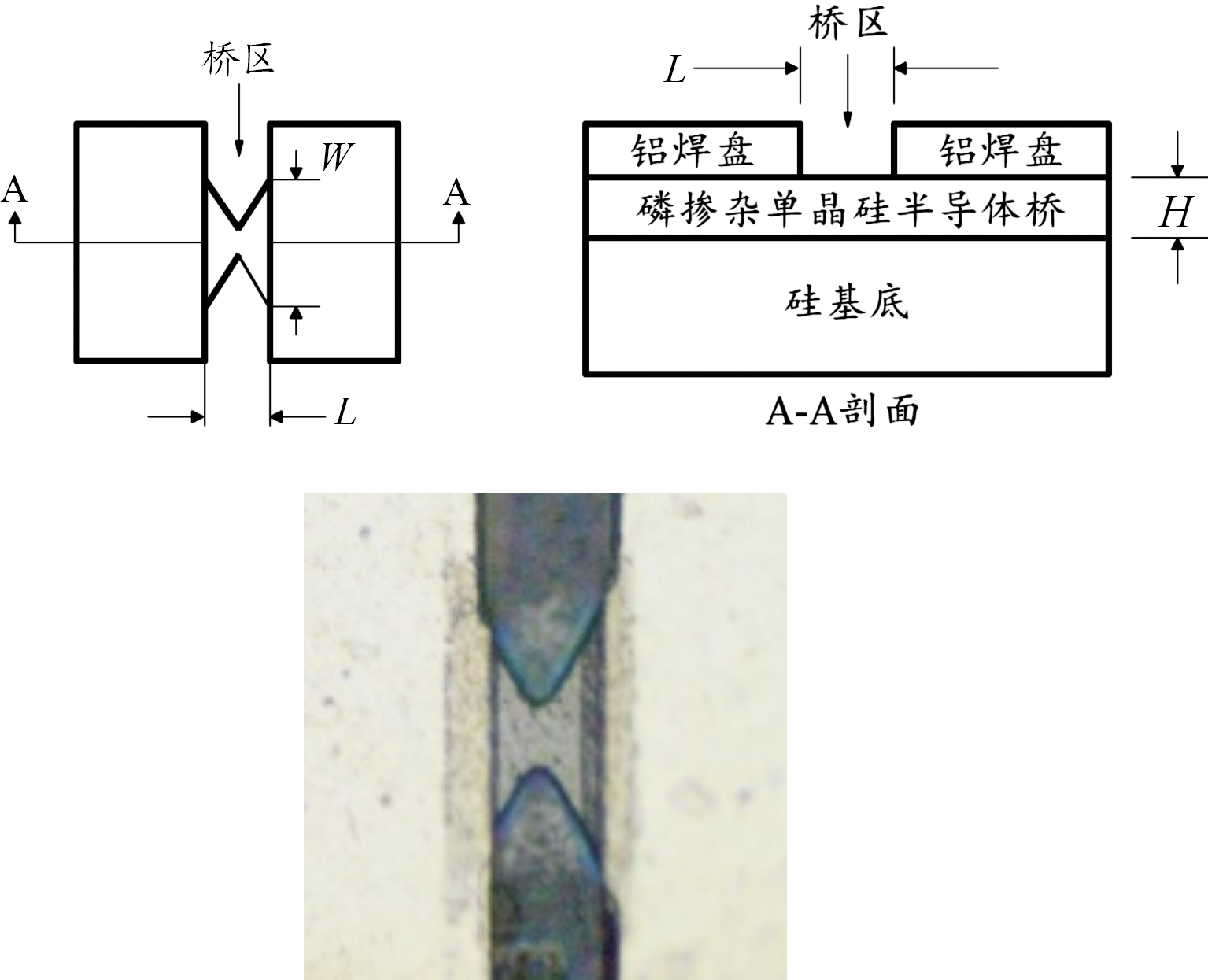

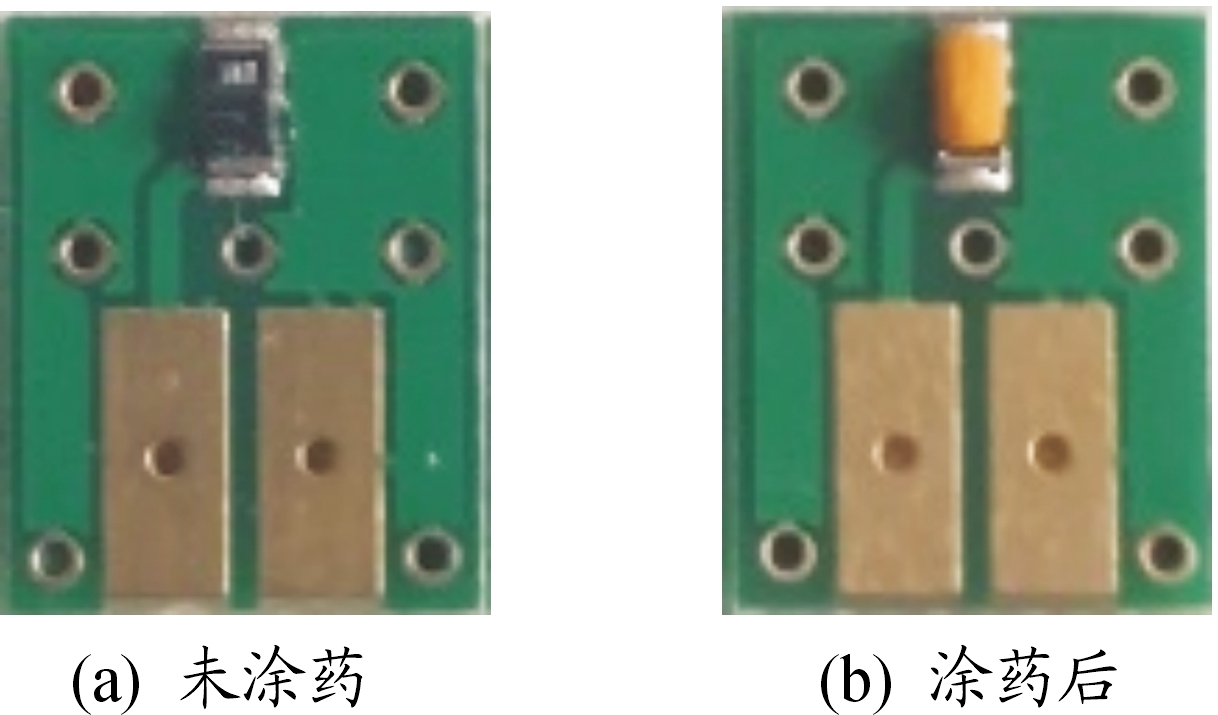

试验采用的是“双V形”结构的单晶硅SCB,掺杂元素为磷,掺杂浓度为4×1019 cm-3,其结构示意图及显微图像如图1,此规格单晶硅SCB桥长L为20 μm,桥宽W为50 μm,桥区厚度H为4 μm,“V形角”角度为60°,用回流焊将单晶硅SCB的封装结构通过回流焊焊接在PCB板上,SCB发火芯片的整体图像如图2(a)所示,所有试验样品的平均电阻为4.59 Ω,标准差为0.37 Ω。

涂药SCB发火芯片所采用的涂药为粒度70 μm的斯蒂芬酸铅(LTNR),涂药量约为2 mg,涂药前后的SCB发火芯片实物如图2所示。

图1 磷掺杂单晶硅SCB的结构示意图及实物显微图像

图2 涂药前后的SCB芯片实物图像

1.2 试验装置及原理

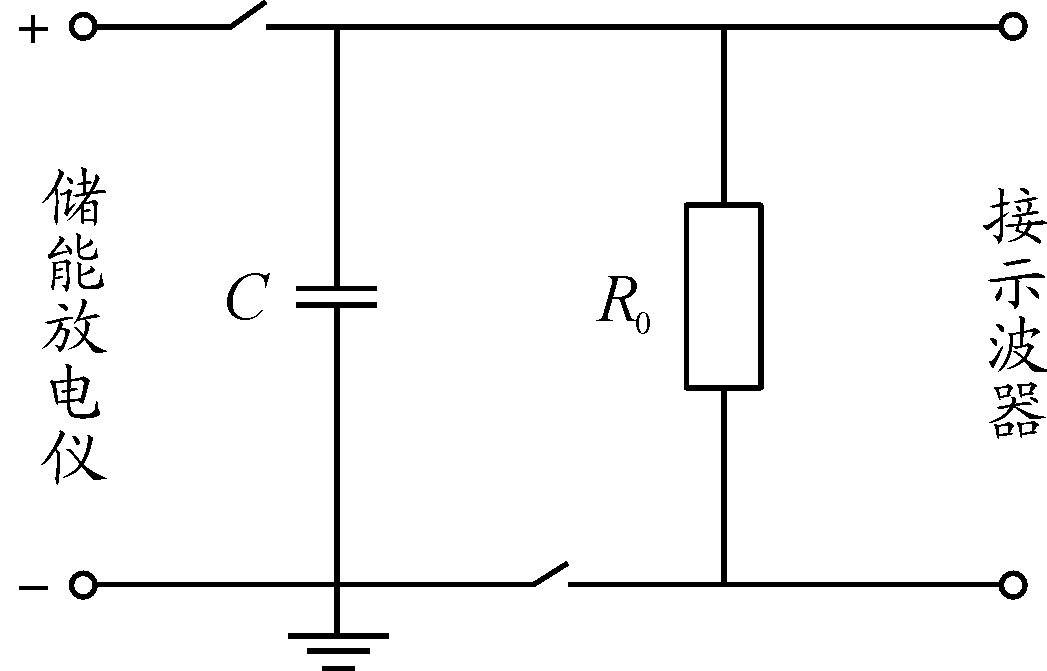

试验发火装置由储能放电仪、电容、数字示波器及配套的电流、电压光电探头组成,试验装置原理如图3所示,图中C为电容、R0为试验样品。

试验采用钽电容作为充电电容,它具有漏电流小、内阻小、放电快、能量利用率高的特点[10],试验电路连接完成后,使用南京理工大学研制的ALG-CN1储能放电仪对电容充电,充电至预定电压后,闭合开关,使电容对SCB芯片放电。使用是德 DSOX4104A数字示波器(1 GHz、5 GSa/s、带宽200 MHz、最高波形更新速率>1 000 000个波形/s)记录电信号波形,配套的N2894A电压探头监测SCB芯片两端电压信号,N2783B电流探头监测回路电流信号,索雷博DET10A/M光电探头监测发火过程中SCB发火产生的光信号。

图3 试验装置原理示意图

2 结果与讨论

2.1 裸桥及涂药SCB电爆发火电信号特征

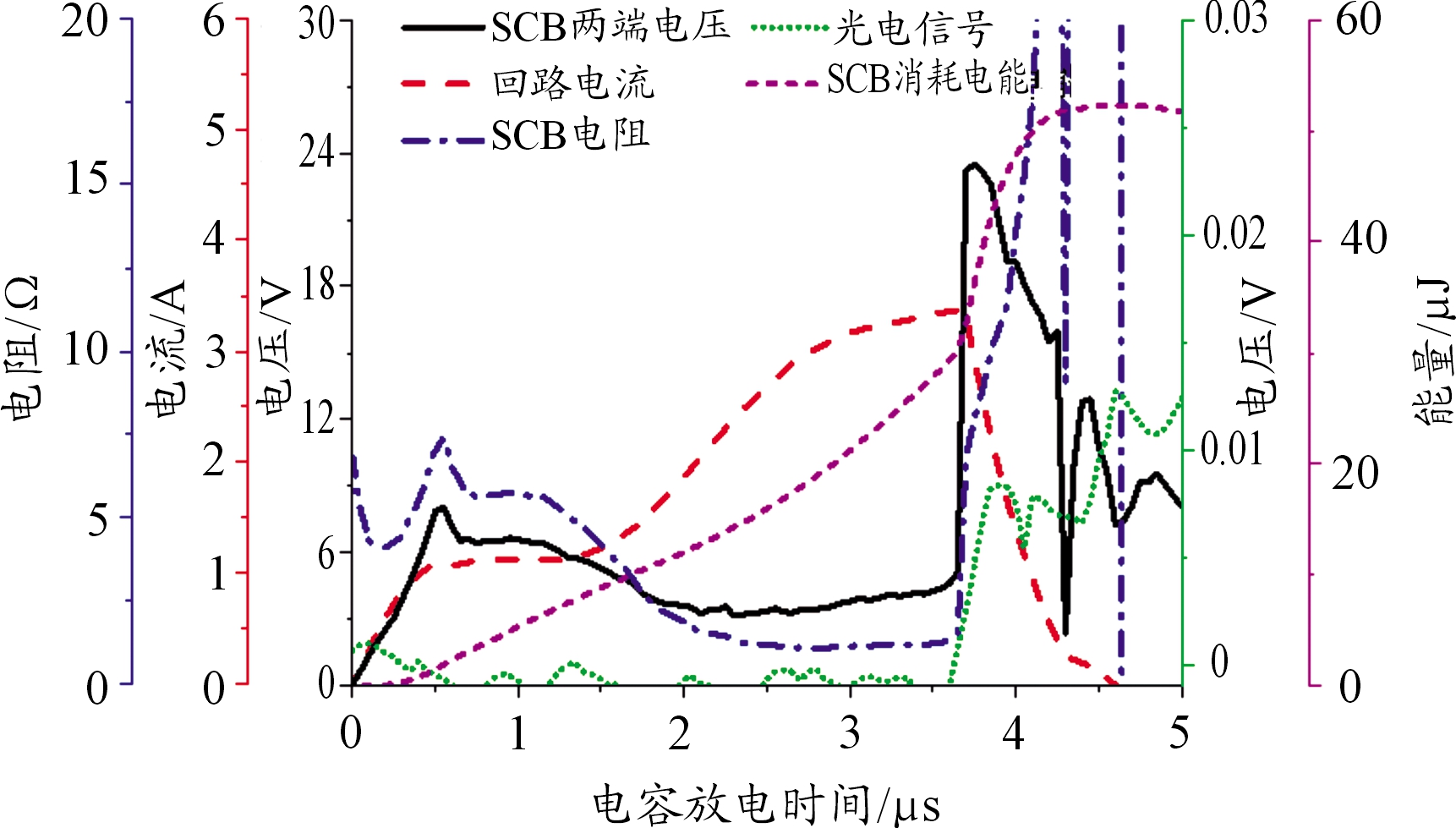

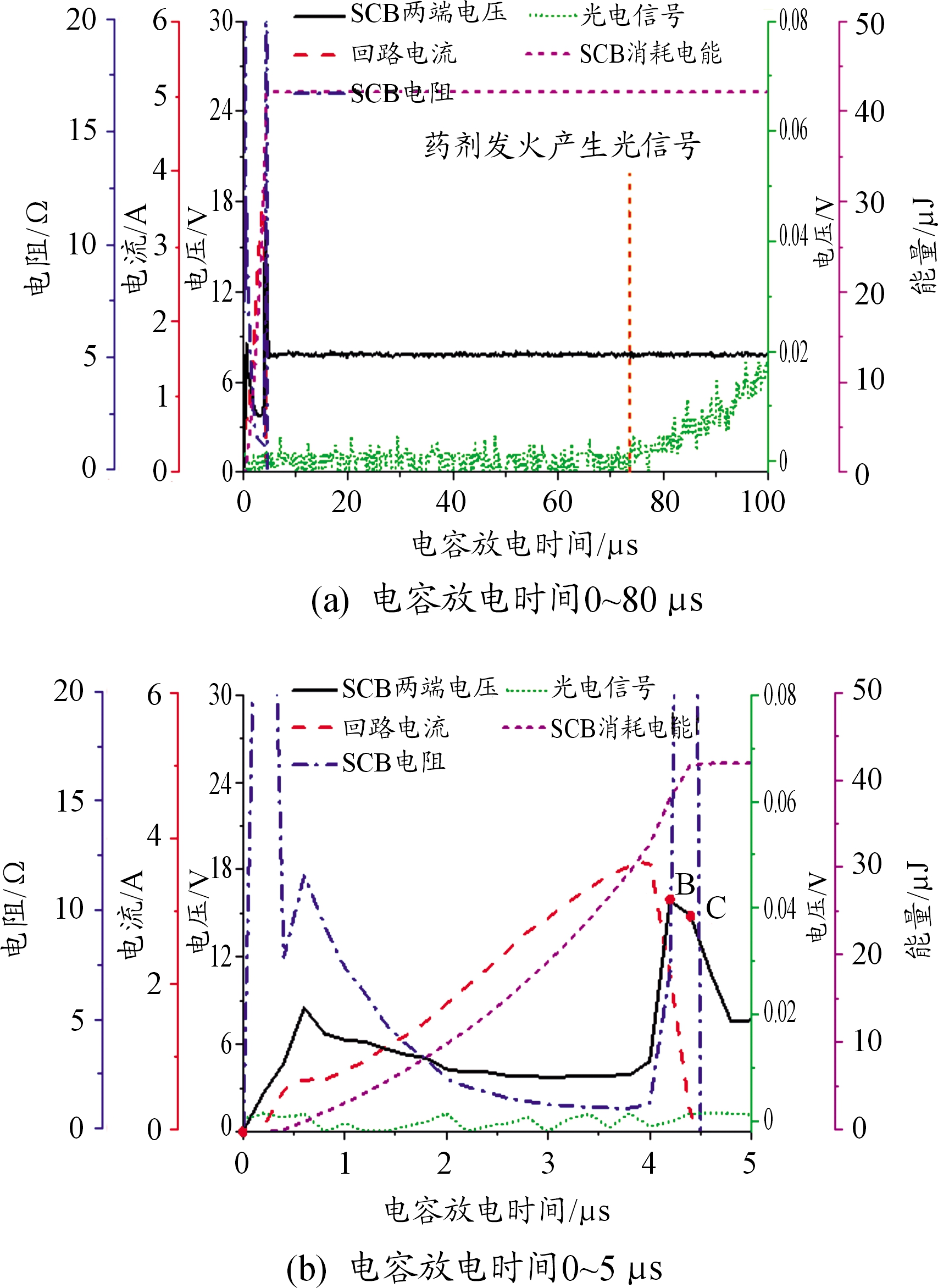

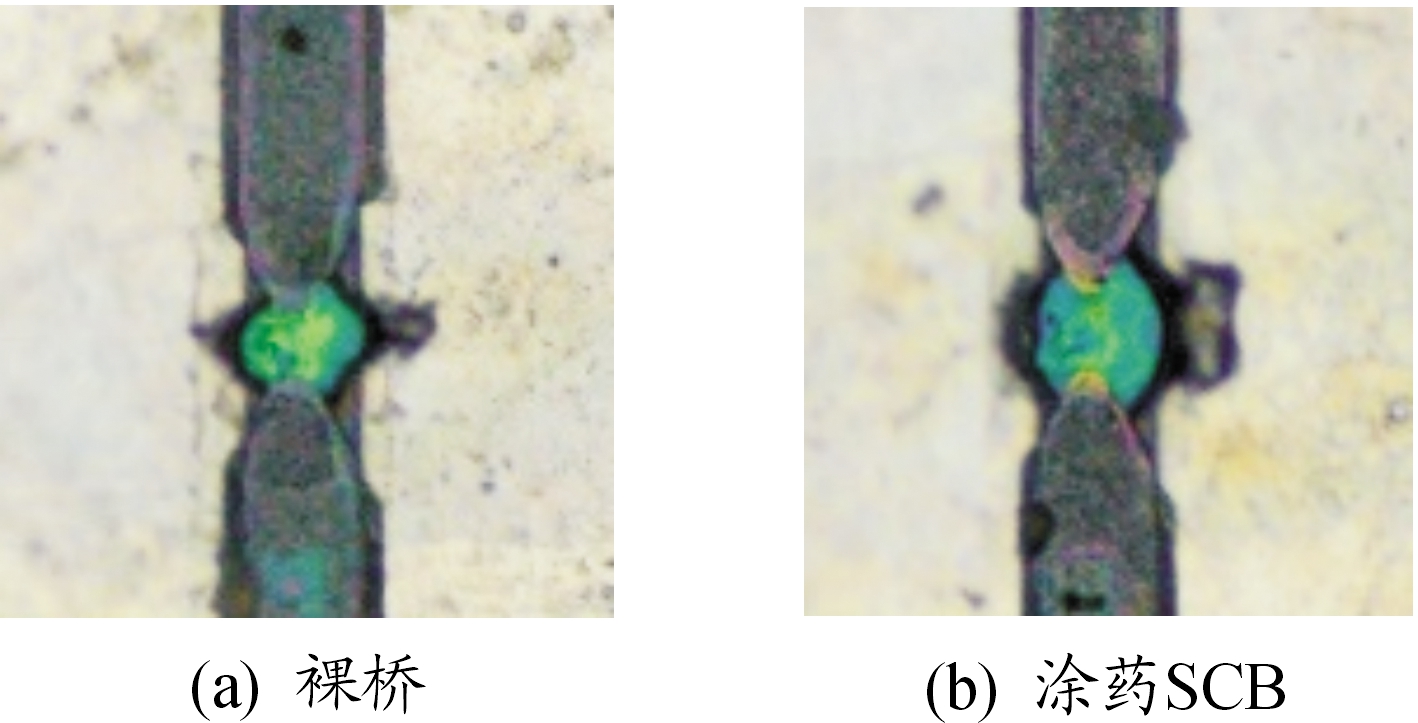

裸桥和涂药SCB的发火电信号图像如图4、图5所示,发火之后的桥区显微图像如图6所示。

图4 裸桥电爆发火电信号图像

(电容规格:22 μF,充电电压:8 V)

图5 LTNR涂药的SCB电爆发火电信号图像

(电容规格:22 μF,充电电压:8 V)

图6 SCB电爆发火后的桥区显微图像

图4和图5(b)中电压曲线都存在二次峰,电压、电流、电阻、能量曲线的变化趋势一致,其中能量曲线是将电流曲线与电压曲线的乘积与时间积分得到的。唯一有不同的是光电信号的曲线,图4中裸桥电爆的光信号曲线在电压的二次峰处出现陡升,说明裸桥在电压二次峰的位置发生电爆产生等离子体进而产生光信号,它记录的是裸桥的电爆时间。图5(a)中涂药SCB的光信号曲线在71 μs左右出现陡升,它记录的是涂药SCB的发火延滞期。从图6中可以看出,在电压为8 V时,两者电爆之后的桥区表观形貌区别不大,与图1中SCB裸桥显微图像相比,桥区以“双V形”的顶点为中心发生电爆,SCB两侧铝焊盘部分也在电爆之后出现部分汽化,“双V形”SCB之下硅基底的颜色也因为SCB电爆产生的高温等离子体而发生了变化,裸桥和涂药SCB桥区显微图像基本相同。

以涂药SCB电爆发火后的电信号图像图5(b)为例进行进一步分析。图5(b)中电压曲线存在明显的二次峰,在电压曲线达到二次峰的时候,SCB桥区电爆产生等离子体,之后桥区电阻值升至无穷大,桥区断开,电流值降为零。从电容开始放电到桥区断开的这段时间内,电阻曲线经历了一系列的变化,从图5(b)中的电阻曲线可以看出,电压与电流的比率在很早的时候就非常大,这并不是真正的电阻,电压与电流的较大比率是由电路中的电感引起的,并且只是在极早期数据中始终出现的初始瞬态[11],初始SCB电阻约为4.47 Ω。电阻单调增加至0.6 μs的第一个峰值11.72 Ω,在0.6 μs之后,电阻值迅速下降,这是因为当温度高于800 K后,SCB变为负温度系数[12]。桥区电阻在2~4 μs之间达到最低值1.2 Ω左右,由于硅熔化的电阻率约为固态电阻率的1/10[13],可以判断在2~4 μs之间,SCB桥区中心已经熔化,进而在4.2 μs左右迅速汽化并电离产生等离子体,4.2 μs之后发生LTD过程[14],即产生等离子体之后的等离子体加热过程,此过程一直持续到电流值降为0。

熔化的SCB汽化形成高温高压的等离子体,灼热的等离子体迅速渗透到炸药中,通过微对流传热将热量传递给炸药,使炸药表面的温度升高达到其发火点而点燃。

如图5(b)所示,将电压曲线分为两段:

第一段A-B,对应从电容开始放电到SCB电爆产生等离子体的过程,称这段时间为电爆时间t电爆,SCB电爆能量E电爆为t电爆时间段内电流与电压的乘积对时间的积分;

第二段B-C,对应SCB电爆产生等离子体之后的整个等离子体加热过程,C点对应的电流值为零,B-C段时间称为LTD时间tLTD,后期放电能量ELTD为tLTD时间段内电流与电压的乘积对时间的积分。

将A-C段整个对应SCB从电容开始放电到回路中电流值为0的过程,将A-C段时间称为SCB断桥时间t断桥,SCB发火能量E发火为t断桥时间段内电流与电压的乘积对时间的积分,显然t断桥为t电爆与tLTD之和,E发火为E电爆与ELTD之和。

发火过程的能量利用率ω利用为在发火过程中消耗在SCB发火芯片的能量与电容中的总能量的比值。能量损耗率ω损耗为发火过程中消耗在除了SCB发火芯片之外的回路电阻中的电能与电容中总能量的比值。

从图4和图5(b)中得到裸桥和涂药SCB的电爆能量及时间数据,裸桥数据的角标为b,涂药SCB的电爆发火能量及时间数据的角标为c。得到tb断桥=4.30 μs,tb电爆=3.75 μs,tbLTD=0.55 μs,Eb发火=51.80 μJ,Eb电爆=36.21 μJ,EbLTD=15.59 μJ,ωb利用=7.36%,ωb损耗=1.20%。tc断桥=4.60 μs,tc断桥=4.20 μs,tcLTD=0.40 μs,Ec发火=42.15 μJ,Ec电爆=38.16 μJ,EcLTD=3.99 μJ,ωc利用=5.99%,ωc损耗=1.85%。

2.2 裸桥及涂药 SCB电爆发火能量及时间特性分析

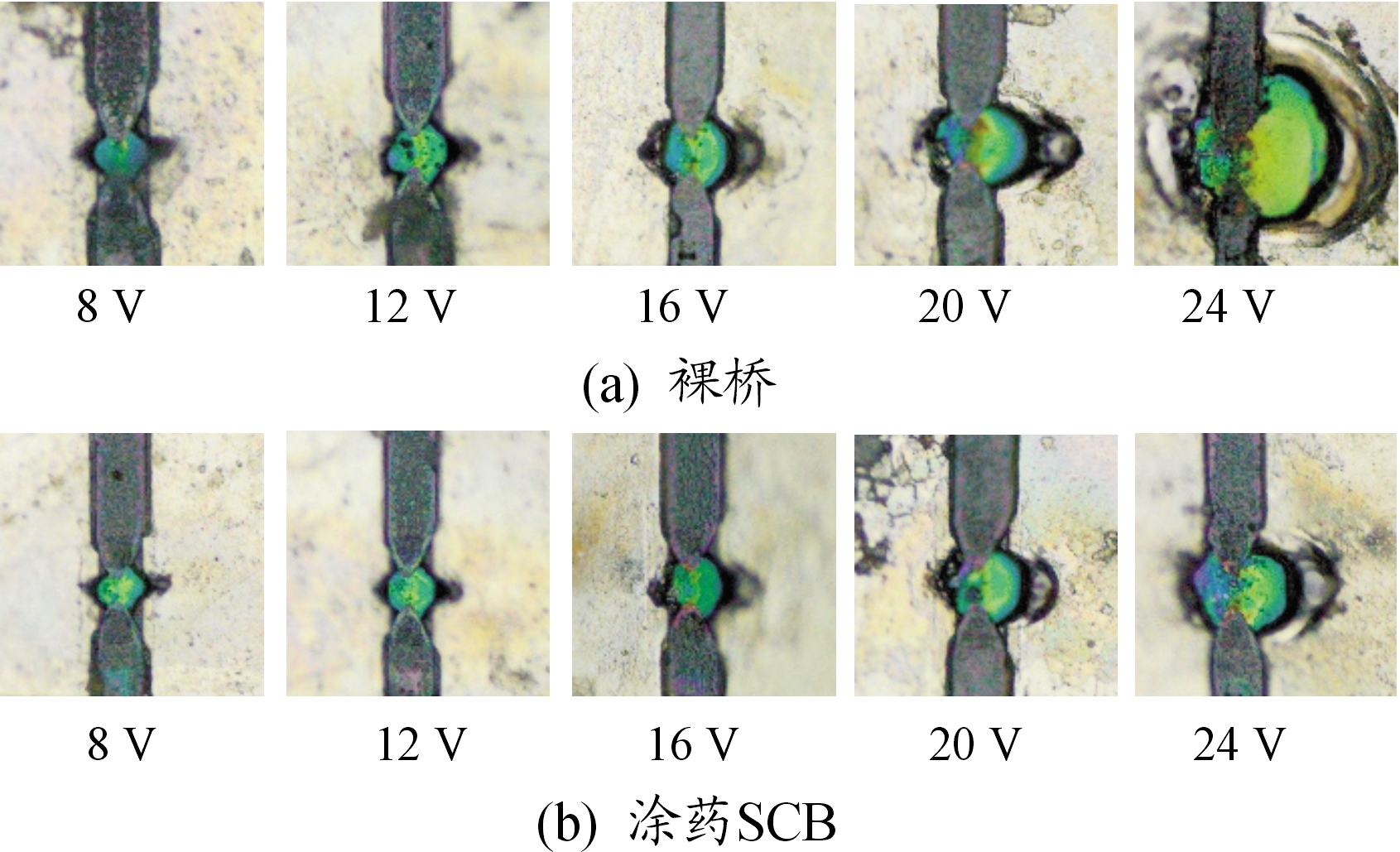

22 μF电容放电条件下,8 V、12 V、16 V、20 V和24 V等5个电压下裸桥和涂药SCB发火之后的代表性桥区显微图像如图7所示。将8 V、12 V、16 V、20 V和24 V每个电压下3发裸桥和3发涂药SCB的数据分别平均得到裸桥的电爆发火能量及时间的数据如图8~图12所示。

图7 不同电压下裸桥和涂药SCB发火后的显微图像

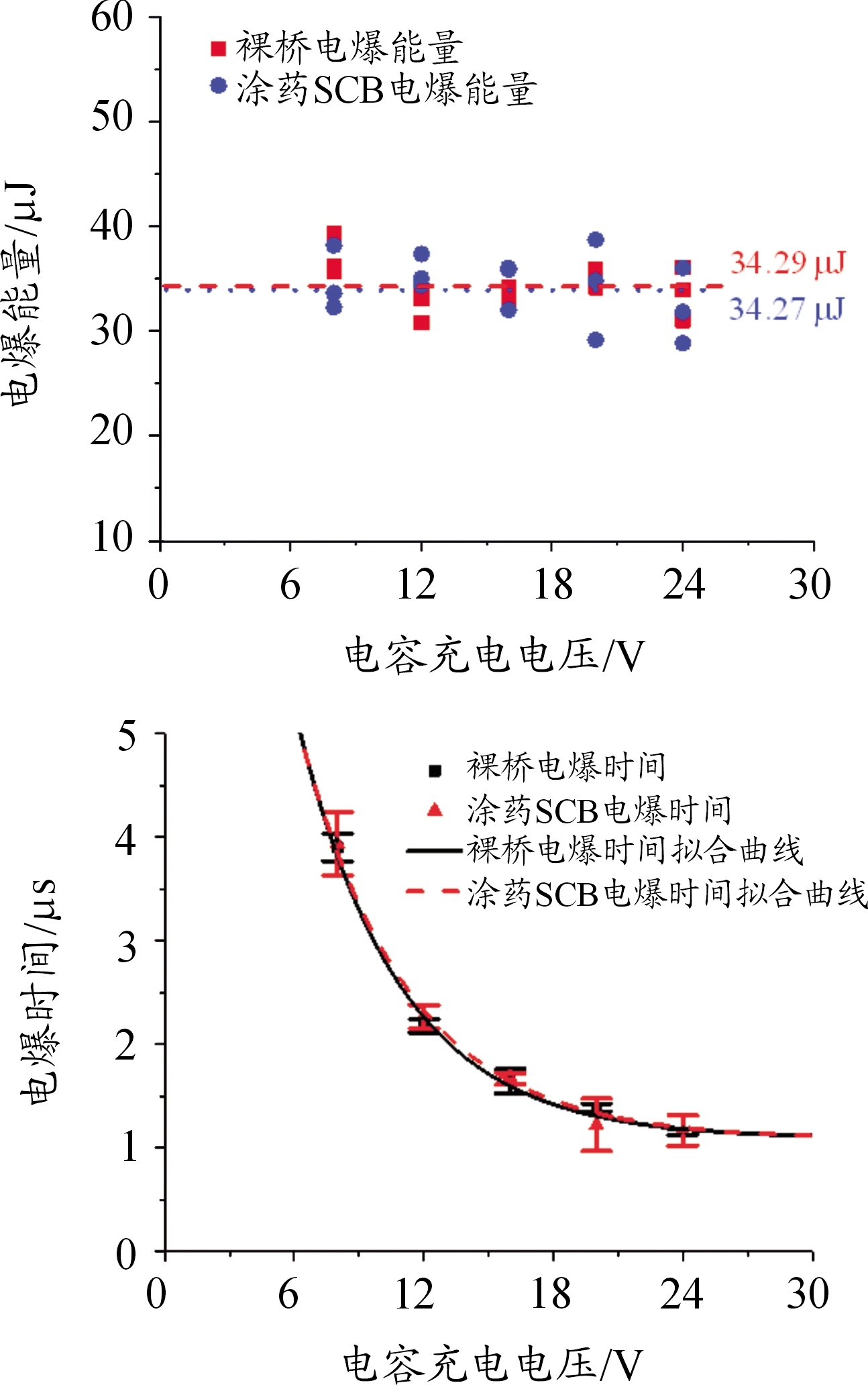

图8 Eb电爆、Ec电爆、tb电爆、tc电爆 与电容充电电压的关系曲线

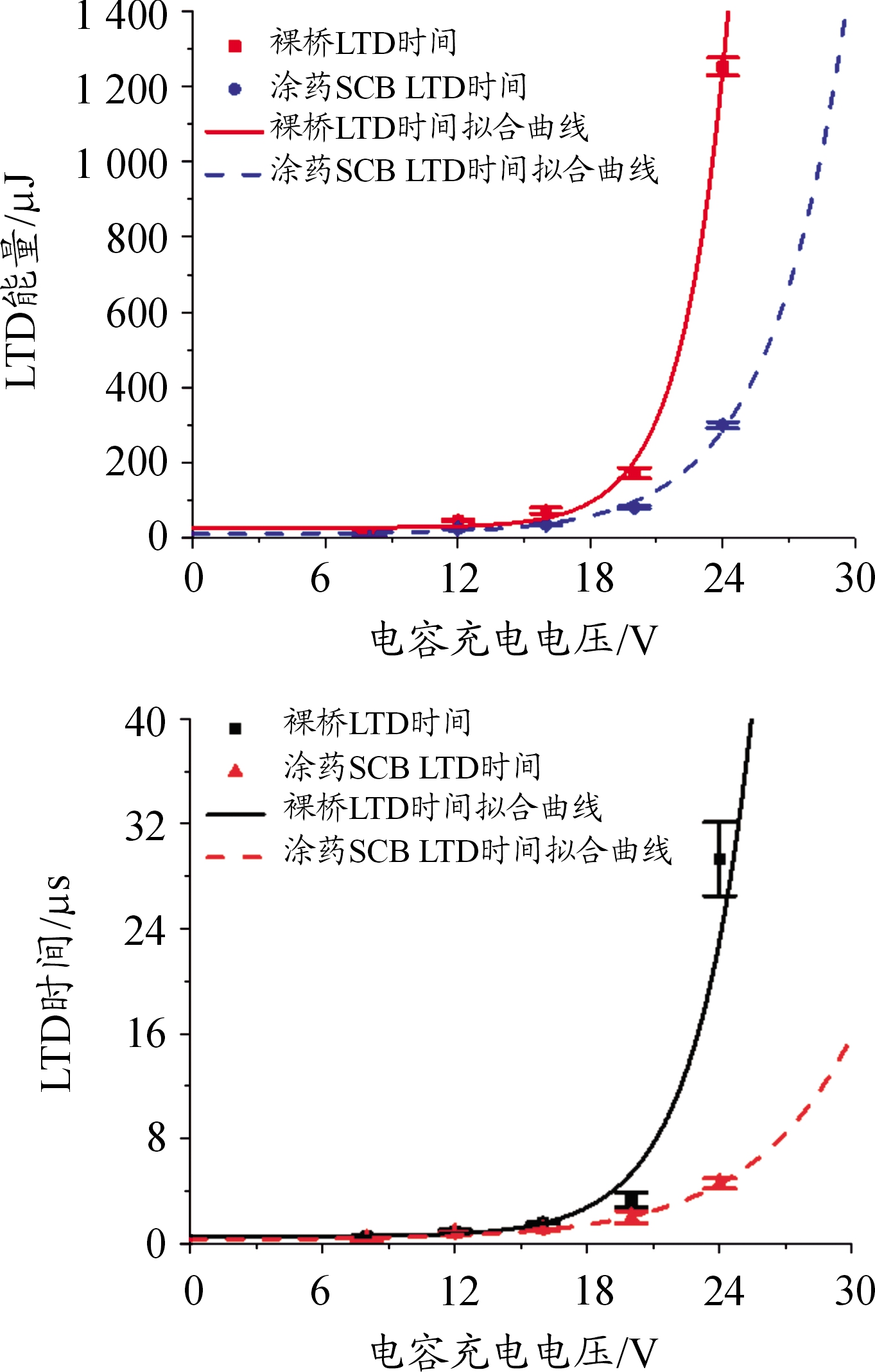

图9 EbLTD、EcLTD、EbLTD、EcLTD 与电容充电电压的关系曲线

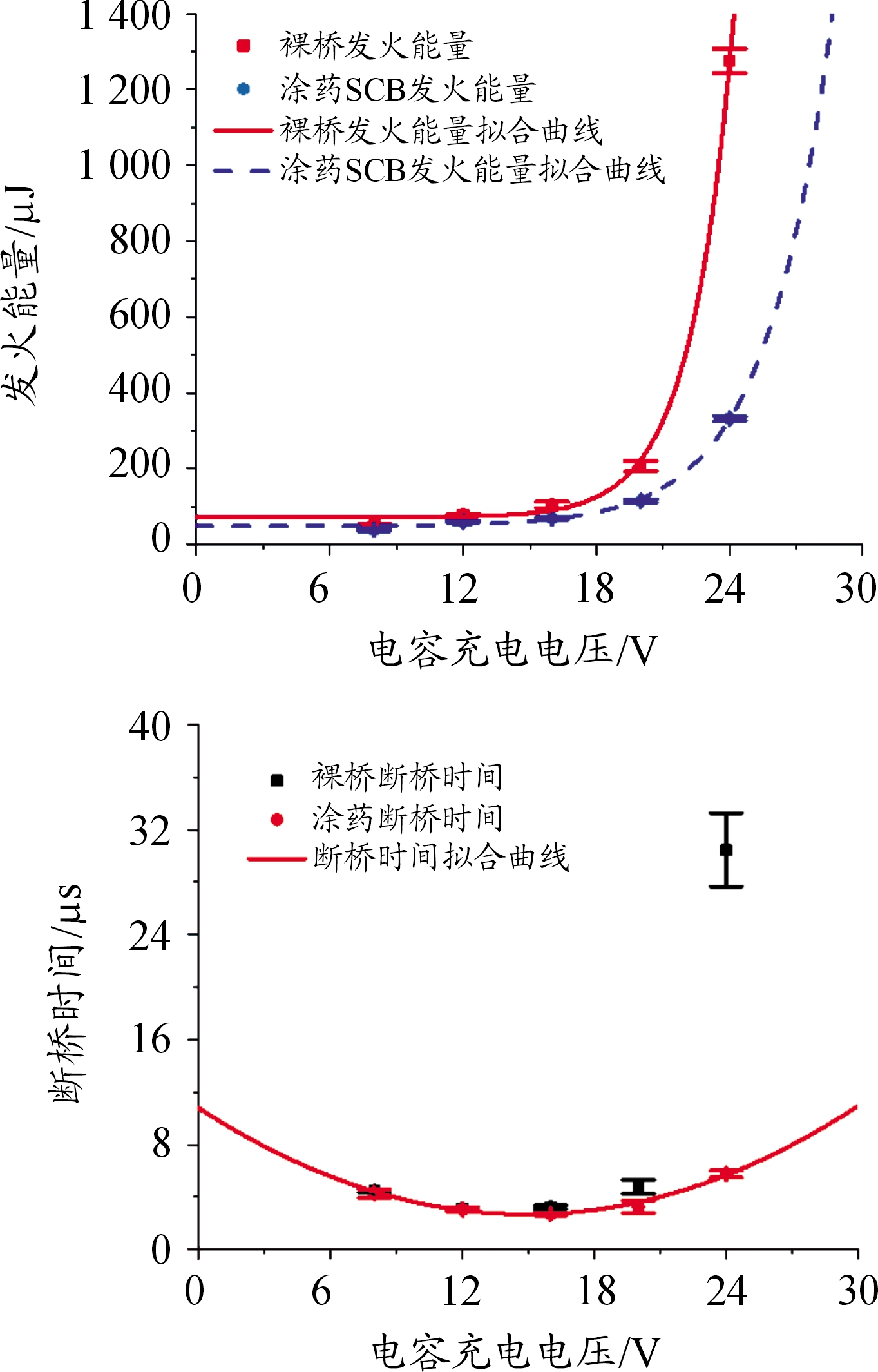

图10 Eb发火、Ec发火、tb断桥和tc断桥与电容充电电压的关系曲线

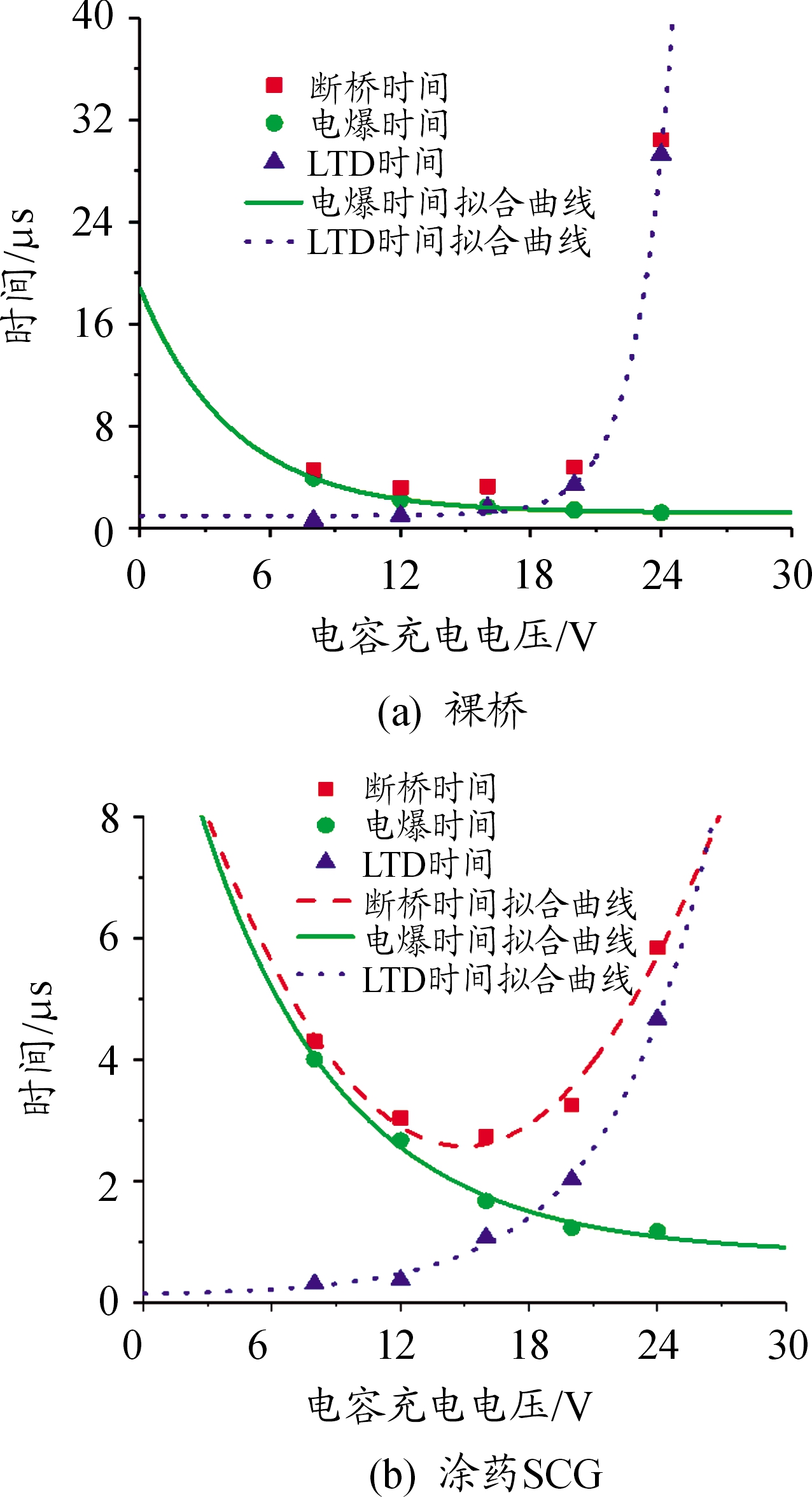

图11 tb断桥、tb电爆、tbLTD、tc断桥、tc电爆、tcLTD与电压的关系曲线

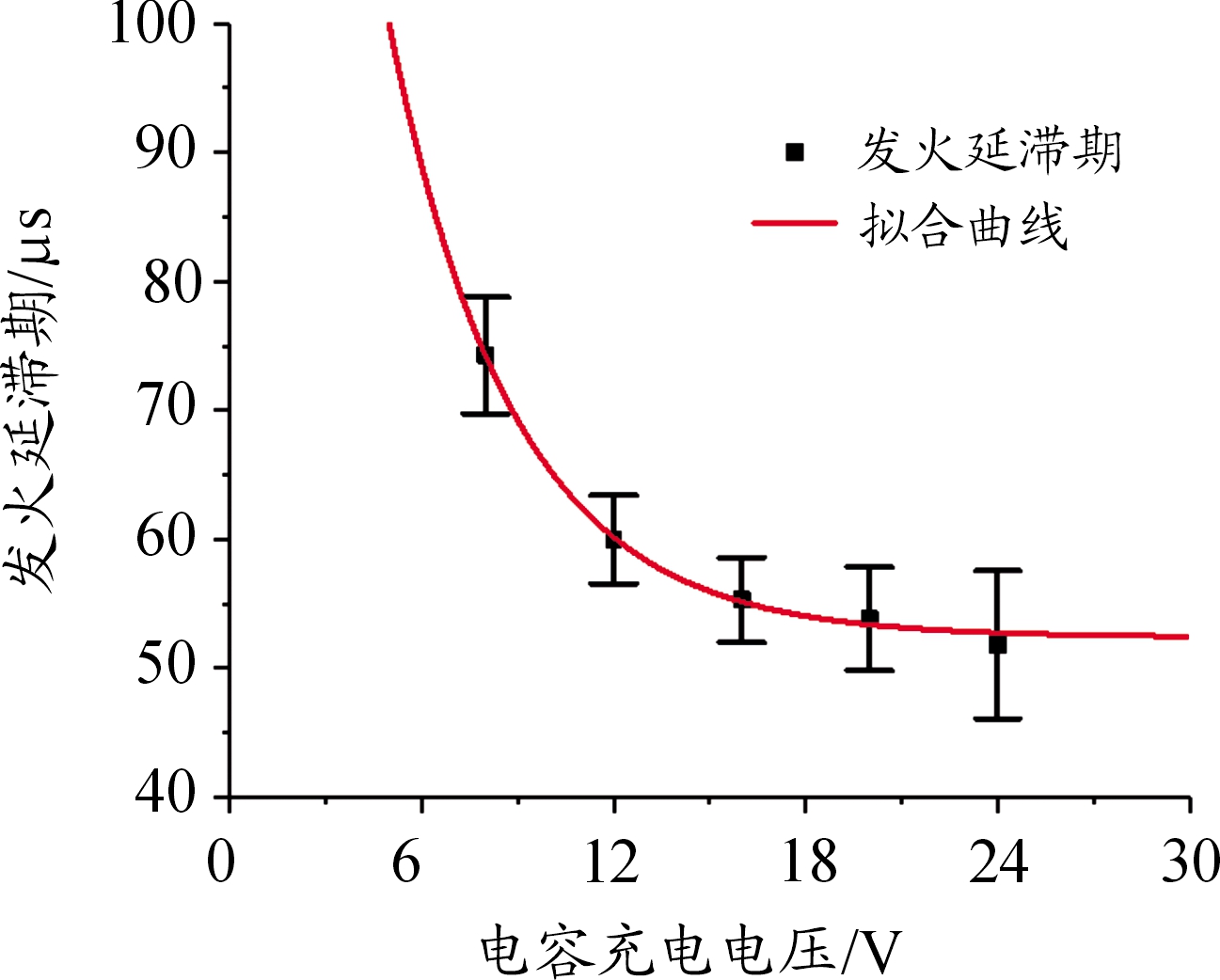

图12 涂药SCB发火延滞期与电容充电电压的关系曲线

2.2.1 电爆能量及电爆时间特性分析

裸桥的电爆能量Eb电爆和涂药SCB的电爆能量Ec电爆与电压的关系如图8所示。从图8中可以看出,裸桥在5个电压下的电爆能量平均值分别为37.08 μJ、32.51 μJ、33.30 μJ、34.90 μJ、33.66 μJ,涂药SCB在5个电压下的电爆能量平均值分别为34.68 μJ、35.59 μJ、34.63 μJ、34.23 μJ、32.23 μJ。裸桥和涂药SCB在8~24 V电压下电爆能量的平均值十分接近,表明裸桥和涂药SCB电爆能量值与电压大小无关。裸桥和涂药SCB所有电爆发火样品的电爆能量平均值分别为34.29 μJ和34.27 μJ,说明在SCB电爆产生等离子体之前,从SCB向药剂中传递的热量很少,药剂不会影响到SCB的电爆能量。

裸桥电爆时间tb电爆和涂药SCB的电爆时间tc电爆与电容充电电压的关系曲线基本一致,拟合曲线分别为:

tb电爆=17.63exp(-U/4.29)+1.16

(1)

R-Square系数为0.996 62。

tc电爆=15.17exp(-U/4.82)+1.04

(2)

R-Square系数为0.997 87,随着电压的升高,电爆时间按照指数规律下降,这是因为电压越高,放电回路的时间常数不变,所以电容单位时间内能够释放更多的能量,而且固定尺寸规格的SCB电爆所需能量不随电压变化,所以达到SCB电爆所需要的时间越来越短。

2.2.2 后期放电能量及时间特性分析

裸桥LTD能量EbLTD及LTD时间tbLTD和涂药SCB的LTD能量EcLTD及LTD时间tcLTD与电压的关系如图9所示,随着电压的提高,EbLTD和EcLTD时间按照指数规律上升,经过拟合得到的EbLTD与电压的关系曲线为:

EbLTD=0.002 9exp(U/1.85)+36.01

(3)

R-Square系数为0.999 11。EcLTD与电容充电电压的关系曲线为:

EcLTD=0.069exp(U/2.88)+12.41

(4)

R-Square系数为0.996 95。tbLTD和tcLTD与电容充电电压的关系拟合曲线分别为:

tbLTD=1.32E-5exp(U/1.65)+0.94

(5)

R-Square系数为0.999 46。

tcLTD=0.02exp(U/4.46)+0.33

(6)

R-Square系数为0.996 81。电爆产生的等离子体经过加热,高温高压等离子体的温度超过了铝电极的沸点,电极下面的掺杂单晶硅也发生汽化。J Kim 等[15]的研究也表明,如果电极发生烧蚀,电极及下面的掺杂硅层都会参与电爆,所以LTD能量上升会导致出现图7中裸桥和涂药SCB的掺杂单晶硅层发生电爆的面积不断扩大的现象,电爆产生的等离子体的温度也会相应地上升[6]。如图9所示,当电压小于16 V时,裸桥的 LTD能量及LTD时间曲线高于裸桥,但相差较小;当电压大于16 V时,EbLTD及tbLTD曲线开始大幅超过EcLTD及tcLTD曲线。电压为20 V和24 V时,图7中裸桥掺杂单晶硅层发生电爆的面积比涂药SCB掺杂单晶硅层发生电爆的面积明显要大很多,这是因为涂药SCB电爆产生的等离子体会与药剂发生作用,药剂的存在阻止了等离子体的进一步加热和铝焊盘下的掺杂单晶硅层进一步电爆,裸桥就不存在药剂的阻碍,桥两端有高电压存在并不断向包含等离子体的空气放电,直到空气不再被击穿为止[15],Jongdae Kiln等[5,16-17]也通过研究发现,对于铝焊接区,SCB等离子体的电子密度随着输入能量的增加而增加,电压越高铝焊盘下参与电爆的SCB面积就大于涂药SCB,所以在LTD阶段裸桥消耗的能量就比涂药SCB更多,加热时间就会更长,产生的等离子体也会更多。

2.2.3 发火能量及时间特性分析

裸桥发火能量Eb发火及断桥时间tb断桥与电容充电电压的关系如图10所示,Eb发火与电容充电电压的拟合关系曲线为:

Eb发火=0.15exp(U/3.21)+44.78

(7)

R-Square系数为0.997 7,涂药SCB发火能量Ec发火与电容充电电压的关系拟合曲线为:

Ec发火=0.003exp(U/1.86)+70.38

(8)

R-Square系数为0.999 3。涂药SCB断桥时间tc断桥与电容充电电压的关系拟合曲线为:

tc断桥=10.89-1.11U+0.04U2

(9)

R-Square系数为0.978 39,其断桥时间的最小值为2.56 μs,此时电压为15 V。

Eb发火和Ec发火随着电压的提高按照指数规律上升,这是因为SCB发火芯片的发火能量等于电爆能量与LTD能量之和,而裸桥和涂药SCB的电爆能量不随电压变化,所以裸桥和涂药SCB的发火能量的变化趋势与两者LTD能量变化趋势一致。在电压小于16 V时,裸桥发火能量大于涂药SCB发火能量,电压大于16 V时,由于发火能量等于电爆能量与LTD能量之和,断桥时间等于电爆时间与LTD时间之和,此时裸桥的LTD能量及LTD时间开始大幅超过涂药SCB,因此裸桥的发火能量及断桥时间在电压大于16 V之后大幅超过涂药SCB。

将裸桥tb断桥、tb电爆、tbLTD、Eb发火、Eb电爆、EbLTD和涂药SCB的tc断桥、tc电爆、tcLTD、Ec发火、Ec电爆、EcLTD进行统计,结果图11所示。由于断桥时间为电爆时间与LTD时间之和,在电压小于18 V时,电爆时间是断桥时间的主要组成部分,在电压大于18 V时,电爆时间低于LTD时间,LTD时间成为断桥时间的主要组成部分。

2.2.4 涂药SCB发火延滞期特性分析

涂药SCB的发火延滞期就是从电容通电到光电探头采集到药剂发火的光信号的时间,涂药SCB发火芯片的发火延滞期数据如图12所示,拟合曲线方程为:

t发火延滞期=123.17exp(-U/4.83)+50.66

(10)

R-Square系数为0.998 51,随着电容充电电压的升高,发火延滞期按照指数规律下降,最后趋于定值。随着电容充电电压的升高,SCB发火芯片产生的等离子体温度越高[6],所以等离子体与药剂的作用时间越短,发火延滞期就越短。

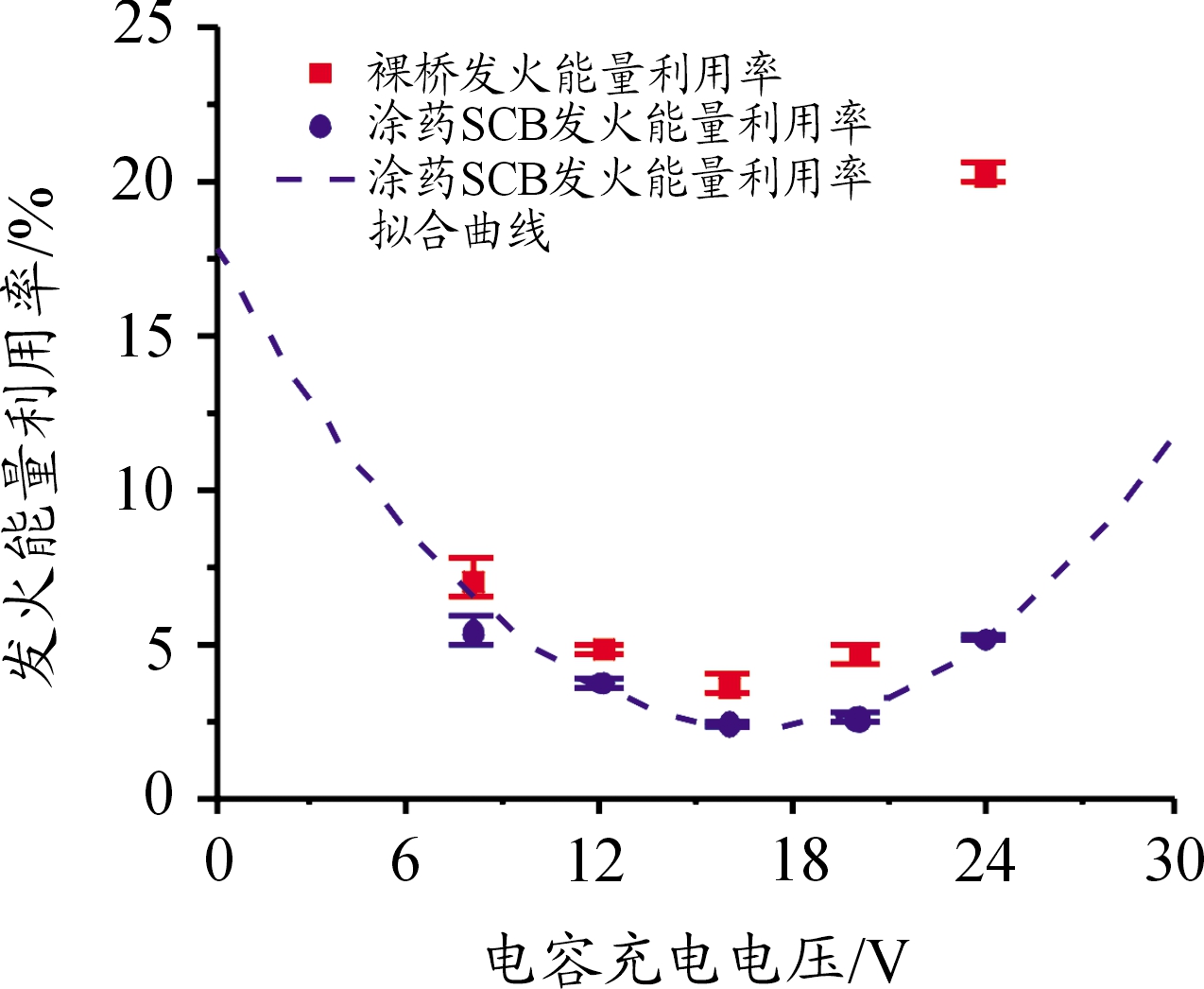

2.2.5 能量利用率特性分析

SCB发火芯片的能量利用率是发火能量与电容所储存的总能量的比率,损耗率是消耗在除了发火件之外的放电回路上的能量与电容在放电之前所含有的总能量的比值,将每个电压下的涂药SCB能量利用率ωc利用的数据统计在图13中,拟合曲线方程为:

ωc利用=14.76-1.49+0.045U2

(11)

R-Square系数为0.944 99。

可以从图13中看出,裸桥能量利用率在各个电容充电电压下均高于涂药SCB发火能量利用率,尤其是在电压为24 V时,裸桥的平均能量利用率达到20.31%,远远高于涂药SCB,这说明对于磷掺杂的单晶硅SCB发火芯片来说,选择合适的电容充电电压可以得到较高的能量利用率。裸桥和涂药SCB的电容能量损耗率都比较低,在0~2%。

图13 裸桥和涂药SCB发火能量利用率与充电电压的关系曲线

根据式(8)、(10)、(11)可得,在22 μF钽电容放电条件下,该尺寸规格的磷掺杂单晶硅SCB的99.9%发火电压为5.9 V。在5.9 V到16 V的电压区间,发火能量上升,发火延滞期下降,能量利用率下降。选择5.9 V作为发火电压,根据式(8)、(10)、(11)计算得到涂药SCB发火能量为70 μJ,发火延滞期为86.84 μs,发火能量利用率为7.54%。

3 结论

1) 在8 V到24 V的电容充电电压区间内,裸桥和涂药SCB电容充电电压对磷掺杂单晶硅SCB发火芯片裸桥和涂药SCB的电爆能量的影响很小。裸桥和涂药SCB所有电爆发火样品的电爆能量平均值分别为34.29 μJ和34.27 μJ。在SCB电爆产生等离子体之前,从SCB向药剂中传递的热量很少,药剂不会影响SCB的电爆能量。

2) 在8 V到24 V的电容充电电压区间内,电压越高,后期放电能量及时间都有所上升,SCB等离子体起爆越可靠。电压大于16 V时,裸桥后期放电能量及时间上升幅度大于涂药SCB,同时裸桥的掺杂单晶硅层发汽化的面积会超过裸桥,电压越高面积相差越大。

3) 此规格磷掺杂单晶硅SCB在电容放电条件下电爆发火能量利用率较低,在8 V到24 V的电压区间内,能量利用率低于5.5%,涂药SCB电爆发火能量利用率与电压的关系满足二次函数关系,当U=16 V时,能量利用率最低为2.46%,能够为SCB起爆电压的选择提供参考。

[1] 祝逢春,秦志春,陈西武,等.半导体桥的设计分析[J].爆破器材,2004,33(2):22-25.

[2] BOUCHER C,NOVOTNEY D.Next generation semiconductor bridge initiators[C]//Aiaa/asme/sae/asee Joint Propulsion Conference & Exhibit.2013.

[3] BENSON D A,LARSEN M E,RENLUND A M,et al.Semiconductor bridge:A plasma generator for the ignition of explosives[J].Journal of Applied Physics,1987,62(5):1622-1632.

[4] LEE K N,PARK M I,CHOI S H,et al.Characteristics of plasma generated by polysilicon semiconductor bridge (SCB)[J].Sensors and Actuators A (Physical),2002,96(2/3):252-257.

[5] KIM J,NAVN K S,JUNGLING K C.Plasma electron density generated by a semiconductor bridge as a function of input energy and land material[J].IEEE Transactions on Electron Devices,1997,44(6):1022-1026.

[6] 王文.半导体桥等离子点火特性研究[D].南京:南京理工大学,2007.

[7] 毛国强.低发火能量、高安全性半导体桥的研究[D].南京:南京理工大学,2007.

[8] 周彬,秦志春,毛国强.半导体桥长宽比对其发火性能的影响[J].南京理工大学学报(自然科学版),2009(02):235-237.

[9] 刘忠山,刘国应,莫元玲.半导体桥芯片性能影响因素的研究[J].火工品,2015(4):13-16.

[10] 鲍丙亮.微尺寸起爆系统关键技术及应用研究[D].北京:北京理工大学,2016.

[11] MARK K D,BICHES R W,WACKERBARTH D E.Characterization and Electrical Modeling of Semiconductor Bridges[J].Office of Scientific & Technical Information Technical Reports,1997.

[12] 周蓉,岳素格,秦卉芊等.半导体桥的研究[J].半导体学报,1998(11):857-860.

[13] GALVIN G J,THOMPSON M O,MAYER J W,et al.Time-resolved conductance and reflectance measurements of silicon during pulsed-laser annealing[J].Physical Review B Condensed Matter,1983,27(2):1079-1087.

[14] BENSON D A,LARSEN M E,RENLUND A M,et al.Semiconductor bridge:A plasma generator for the ignition of explosives[J].Journal of Applied Physics,1987,62(5):1622-1632.

[15] 马鹏,张琳,朱顺官,等.半导体桥裸桥与装LTNR时的点火特性[J].爆炸与冲击,2011,31(3):317-321.

[16] KIM J,SCHAMILOGLU E,TOVAR B M,et al.Temporal Measurement of Plasma Density Above a semiconductor Bridge(SCB)[J].IEEE Transactions on Electron Devices,1994,44(4):843-846.

[17] KIM J,JUNGLING K C.Measurement of Plasma Density Generated by A Semiconductor Bridge:Related Input Energy and Electrode[J].ETRI Journal,1995,17(2):11-19.