燃气弹射在各类战术和战略飞行器发射中广泛应用,其具有发射装备结构简单和操作方便的特点。当发射药模块化填装时,内弹道可控成为其突出的发射优势[1-4]。初容室是燃气弹射的动力源,燃气由燃气发生器喷入初容室后,发生剧烈的掺混和二次燃烧过程。该过程中产生的温度和压力载荷直接影响弹射内弹道以及飞行器出筒姿态[5-6],因此有必要对初容室内燃气与空气的混合和二次燃烧过程进行研究。

国内外针对燃气弹射初容室内的燃烧过程研究主要采用数值模拟和实验的方法。国外MCKINNIS[1]在19世纪80年代提出了燃气弹射发射方式,并采用实验的方法研究了MX导弹的弹射过程。国内北京理工大学袁曾凤[2]和北京航天工业总公司蒋瑞岗[4]依据内弹道理论给出了燃烧发生器的设计方法和弹射内弹道设计方法。西北工业大学惠卫华和鲍福廷[5]在燃气发生器高压室实验数据的基础上,建立了初容室内弹道及运动学求解方程组,并编写了求解软件。以上研究结果为燃气弹射技术的理论和数值研究提供了重要基础。随着数值仿真方法和计算硬件技术的进步和发展,南京理工大学乐贵高和马大为课题组[6-9]开始采用二维轴对称的方法数值研究燃气弹射初容室内弹道载荷变化规律,并提出了采用环形腔结构和隔板结构降低压力载荷峰值。火箭军工程大学程洪杰课题组[10-11]对初容室内结构影响载荷开展了广泛的研究,结果表明导流锥结构参数和喷管参数对初容室载荷变化产生重要影响。安徽工业大学郭佳肄[12]研究了开口向上的环形腔宽度对初容室内载荷的影响。上述数值模拟方法为燃气弹射研究提供了新的思路。综合上述文献可以看出,目前针对燃气弹射初容室内的研究主要采用的是二维轴对称方法进行了研究,为了获得初容室内燃气流动更多的细节,进一步研究二次燃烧对初容室内载荷变化规律的影响,有必要开展三维燃气弹射初容室流场数值研究。

本文通过建立燃气弹射初容室内燃气流动模型,采用RNG k-ε湍流模型[13]模拟初容室内燃气的湍流脉动,采用动态分层动网格方法[14]模拟初容室内尾罩的运动,研究初容室内燃气的流动及其演化规律,重点分析二次燃烧对燃气弹射载荷的影响规律。

1 燃气弹射物理模型与数值方法

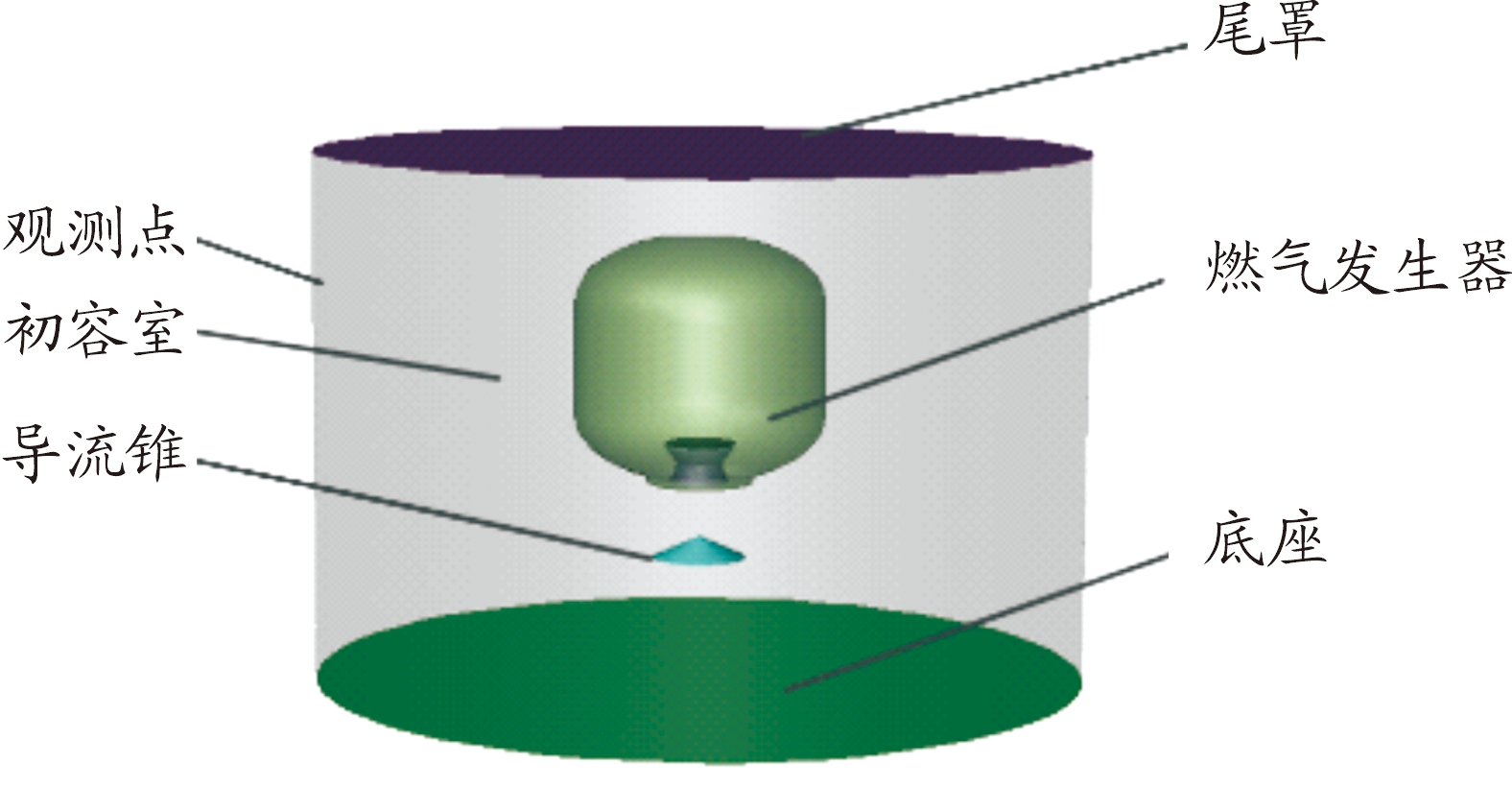

燃气弹射装置主要由燃气发生器、导流锥、初容室、底座和尾罩等组成,如图1所示,图1中观测点为实验和仿真设置的点。其工作过程如下:燃气由燃气发生器喷出后,进出初容室,并与初容室内的空气混合,燃气在初容室内扩散传播。燃气从燃气发生器喷出后,首先遇到的是导流锥,燃气流动方向开始分离。当初容室内燃气压力达到推动尾罩上方飞行器运动时,尾罩开始向上推动飞行器运动。

图1 燃气弹射系统物理模型示意图

三维守恒形式燃气弹射可压缩连续Navier-Stokes方程如下:

(1)

其中:![]() 为守恒变量向量; t为时间变量;

为守恒变量向量; t为时间变量;![]() 为对流项向量;

为对流项向量;![]() 和

和![]() 分别为粘性项向量;

分别为粘性项向量;![]() 为源项向量。各项含义具体参见文献[15]。

为源项向量。各项含义具体参见文献[15]。

本文采用完全湍流流动的RNG k-ε湍流模型模拟初容室内气体的相互作用,燃气与空气之间的二次反应采用两步CO-H2-O2有限速率/涡耗散模型[10,12]进行模拟。根据牛顿第二运动定律建立尾罩的运动方程,采用动态分层动网格技术[14]模拟初容室内尾罩的运动过程。

2 网格模型和边界条件

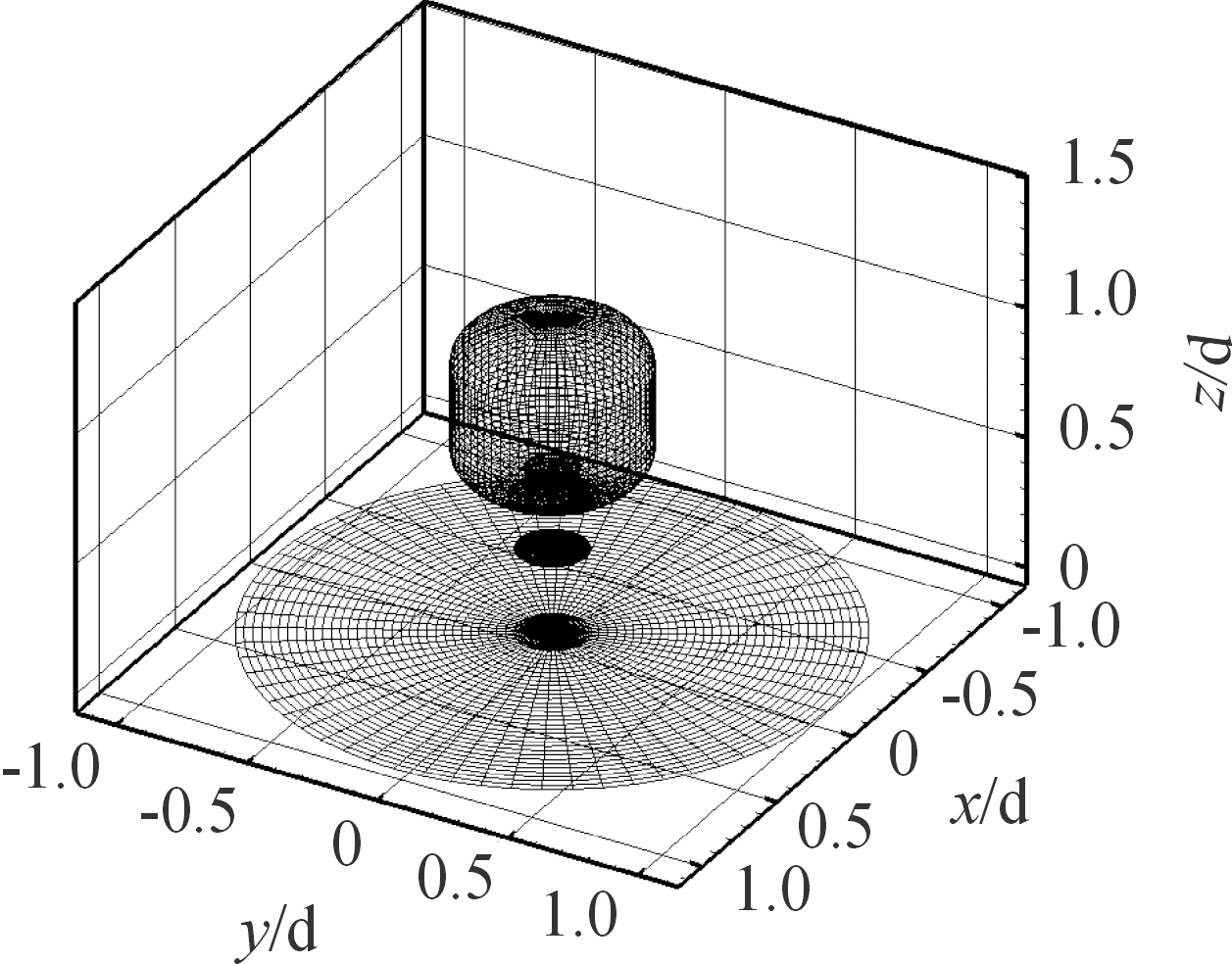

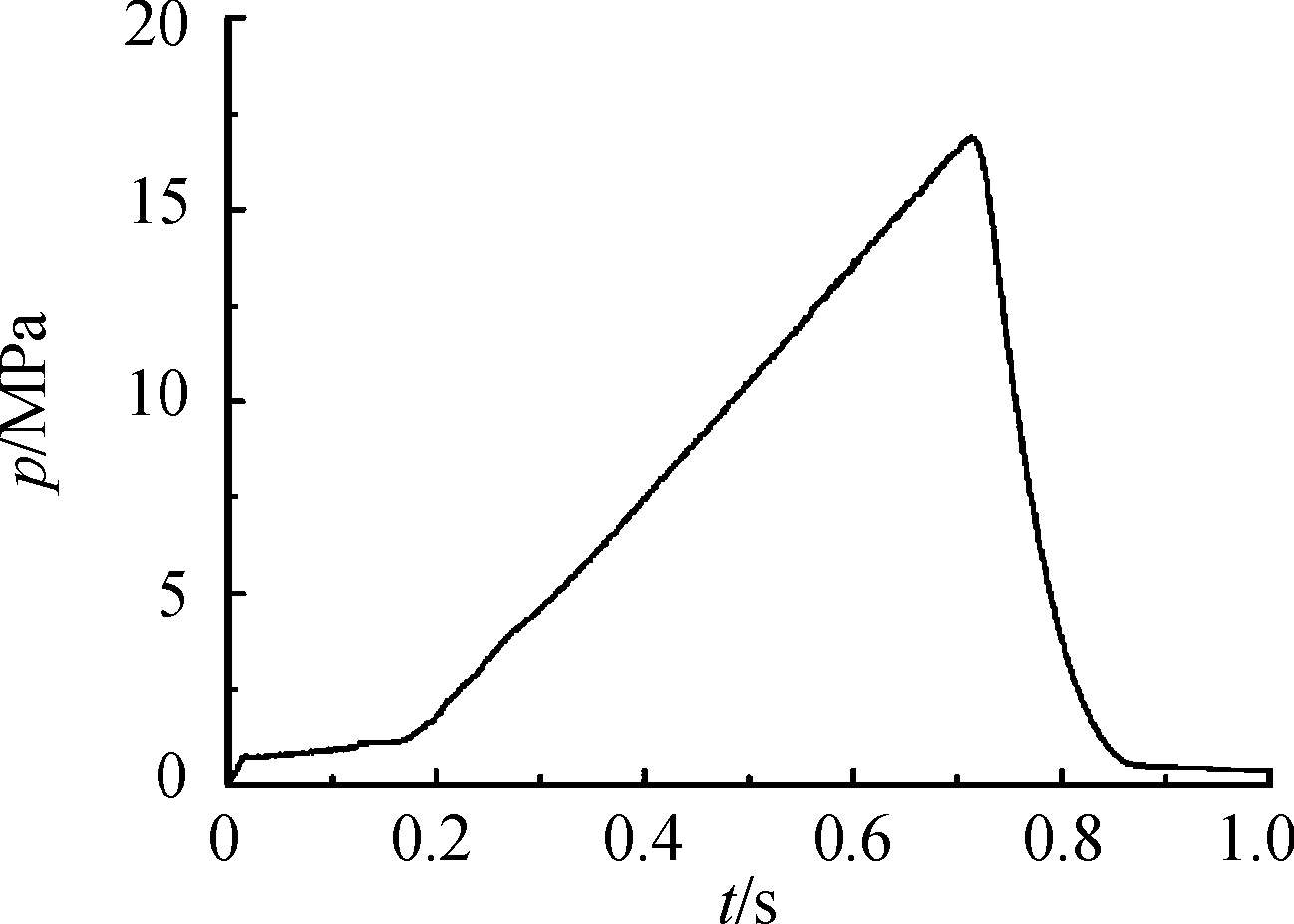

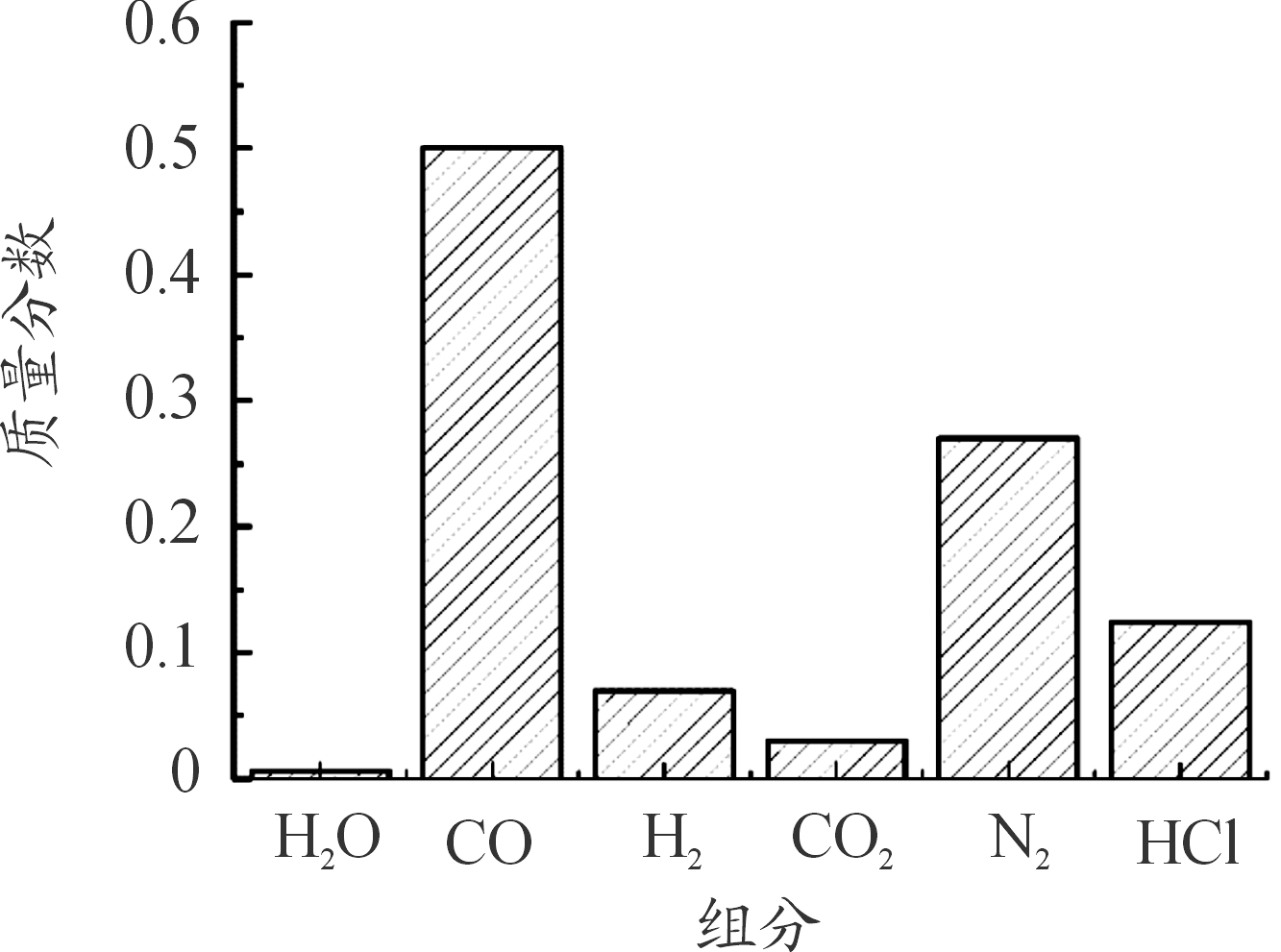

三维初容室结构如图1所示,其计算网格及其尺寸如图2所示。计算模型尺寸如下:燃气发生器喷管出口距离底座距离为4.5de,de为燃气发生器喷管喉部直径,120 mm;导流锥底部距离底座2.7de;燃气发生器顶部距离尾罩最短距离为3.3de。燃气从燃气发生器内部的喷管入口处喷入初容室,喷管入口处压力随时间变化曲线如图3所示,燃气发生器正常工作时温度为1 200 K,燃气发生器喷管入口燃气组分如图4所示,数值计算开始时,初容室内氧气的质量分数为0.23,氮气的质量分数为0.77,初容室内温度为300 K,压力为0.101 MPa。

图2 三维燃气弹射网格模型示意图

图3 喷管入口处压力随时间变化曲线

图4 喷管入口处燃气组分质量分数图

3 结果与讨论

3.1 流场分析

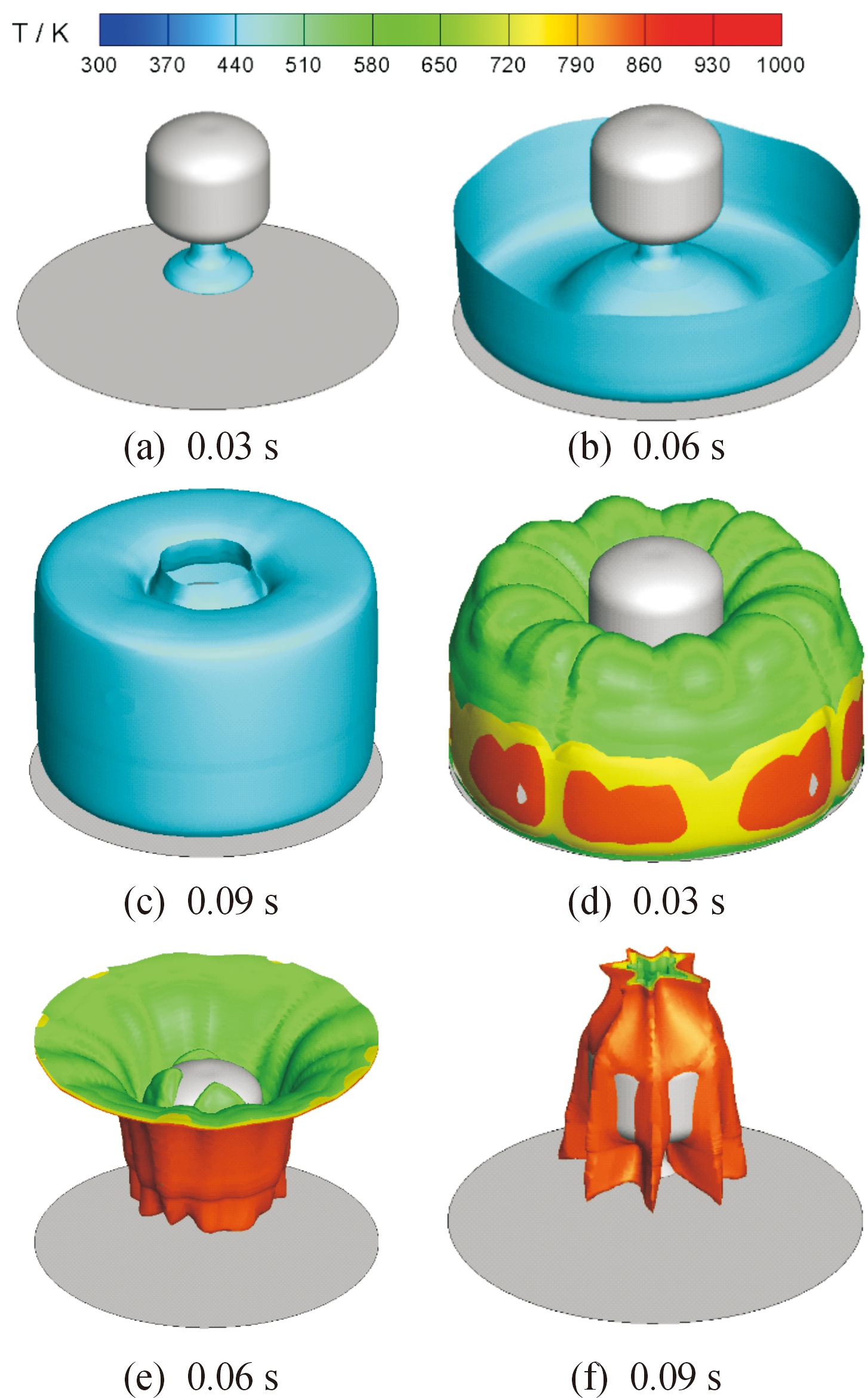

为了研究二次燃烧对初容室内流场演化规律的影响,选取了初容室内温度变化规律进行了分析。图5(a)~图5(c)为多组分气体不含二次燃烧工况下初容室内流场三个典型时刻的温度等值面云图,图5(d)~图5(f)为含二次燃烧的初容室内流场温度等值面云图。图6(a)~图6(c)为多组分工况下初容室纵截面温度云图和流线图,图6(d)~图6(f)为二次燃烧工况下初容室纵截面温度云图和流线图。

从图5(a)~图5(f)温度云图可以看出,二次燃烧工况下的初容室温度流场的发展快于多组分工况。从温度云图对比可以看出,多组分工况下,燃气在0.09时刻才充满整个初容室,而在二次燃烧工况下,0.06 s时刻,初容室已经充满了燃气发生器喷出的燃气。从图5(a)~图5(c)可以看出,多组分流场内燃气的运动从燃气发生器喷出后,经过导流锥的导流作用,在0.03 s时刻,形成“草帽”流场结构。随着燃气继续喷入,在0.06 s时刻,燃气沿着初容室壁面向尾罩方向流动,导流锥附近的“草帽”继续扩大。从图5(c)可以看出,在0.09 s时刻,由燃气发生器喷出的燃气充满了整个初容室。

图5 燃气弹射流场温度云图

从图5(d)~图5(f)二次燃烧工况温度场云图可以看出,在0.03 s时刻,燃气已经充满2/3的初容室空间,初容室内流场呈现“面包”状结构特点。随着燃气的继续喷入,在0.06 s时刻,初容室内流场呈现“喇叭口”状结构。而在0.09 s时刻,初容室内呈现褶皱的“瓶状”结构。由此可以推测,初容室内燃气从导流锥喷出后,进入初容室,并沿着初容室壁面向燃气发生器边扩散燃烧。

从图6(a)~图6(c)多组分工况和图6(d)~图6(f)二次燃烧工况初容室内纵截面温度云图和流线云图对比可以看出,相同时刻,二次燃烧工况的初容室内温度均高于多组分工况,这一现象与文献[13]中的结论是一致的。从两种工况的流线图可以看出,燃气从燃气发生器喷出后,经过导流锥的分流作用,部分燃气抵达导流锥的下部,形成一对涡结构;部分燃气沿着底座和初容室壁面向尾罩底部扩散,并在初容室内形成一对较大的涡结构。这一现象与二维轴对称工况的结果[6,8,10]是一致的。在0.03~0.09 s时间内,可以看出,受导流锥下部空间的影响,两种工况下导流锥下部的一对涡的大小基本保持不变。而初容室内的较大的涡结构逐渐增大,并充满整个初容室,这主要是由于初容室内压力逐渐增大导致的。

图6 燃气弹射流场纵向截面温度云图和流线云图

3.2 载荷分析

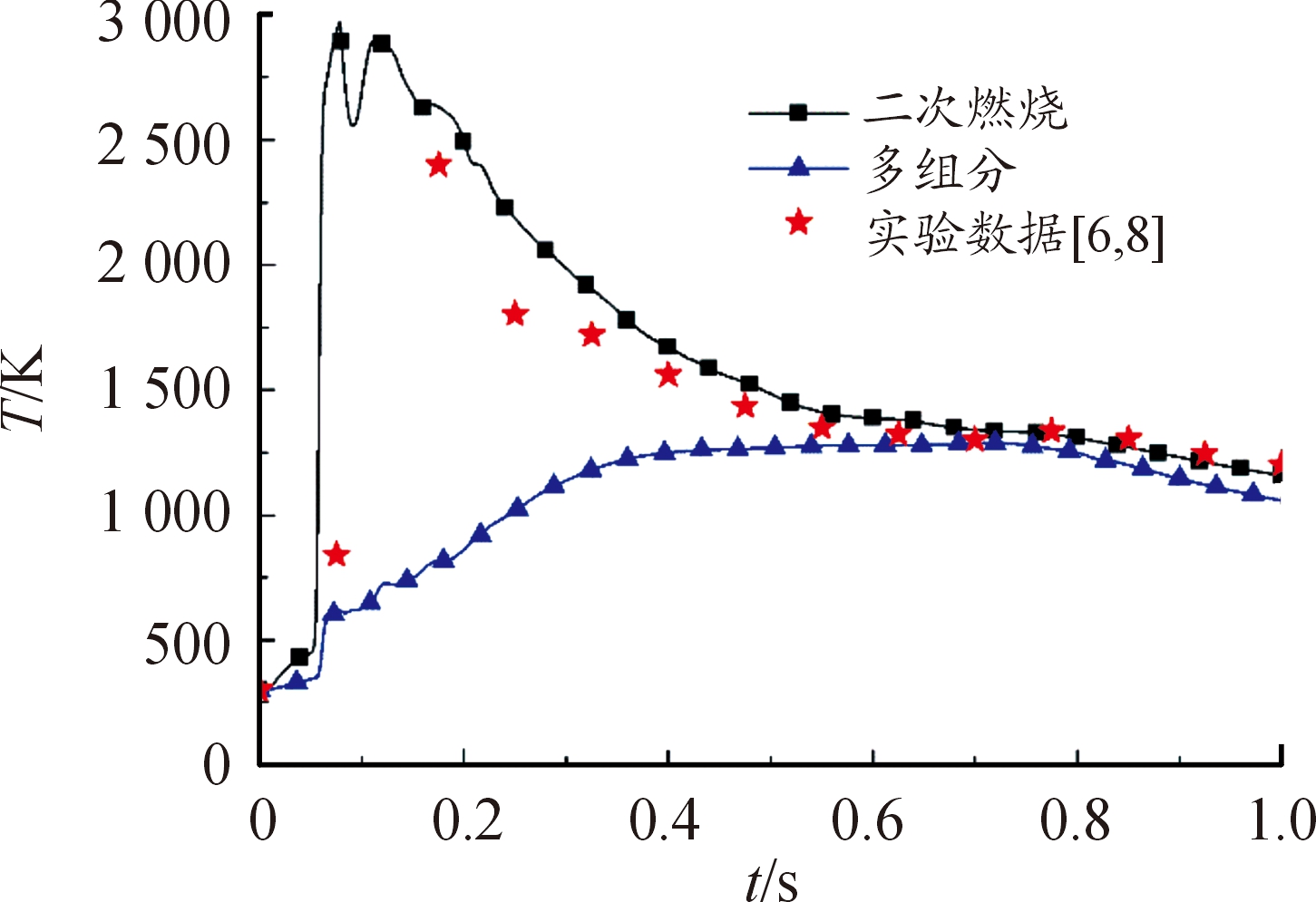

为了深入研究三维工况下二次燃烧对燃气弹射载荷的影响,对初容室内观测点的温度和压力数据进行了实时观测,并与相关文献实验数据进行了对比。

图7为初容室内观测点温度随时间变化曲线,从图7中可以看出,二次燃烧的温度曲线与文献[6,8]中的实验值趋势一致。而多组分工况下的温度曲线与实验曲线偏差较大。多组分工况下的温度变化较为平缓,没有捕捉到温度变化的峰值。其中,多组分工况下,观测点温度的峰值为1 350 K左右,出现在0.7 s附近。二次燃烧工况下,观测点的温度峰值为2 900 K左右,出现在0.08 s附近。多组分工况温度峰值比二次燃烧工况温度峰值低1 540 K左右,温度峰值出现的时间提前了0.62 s。

图7 观测点温度随时间变化曲线

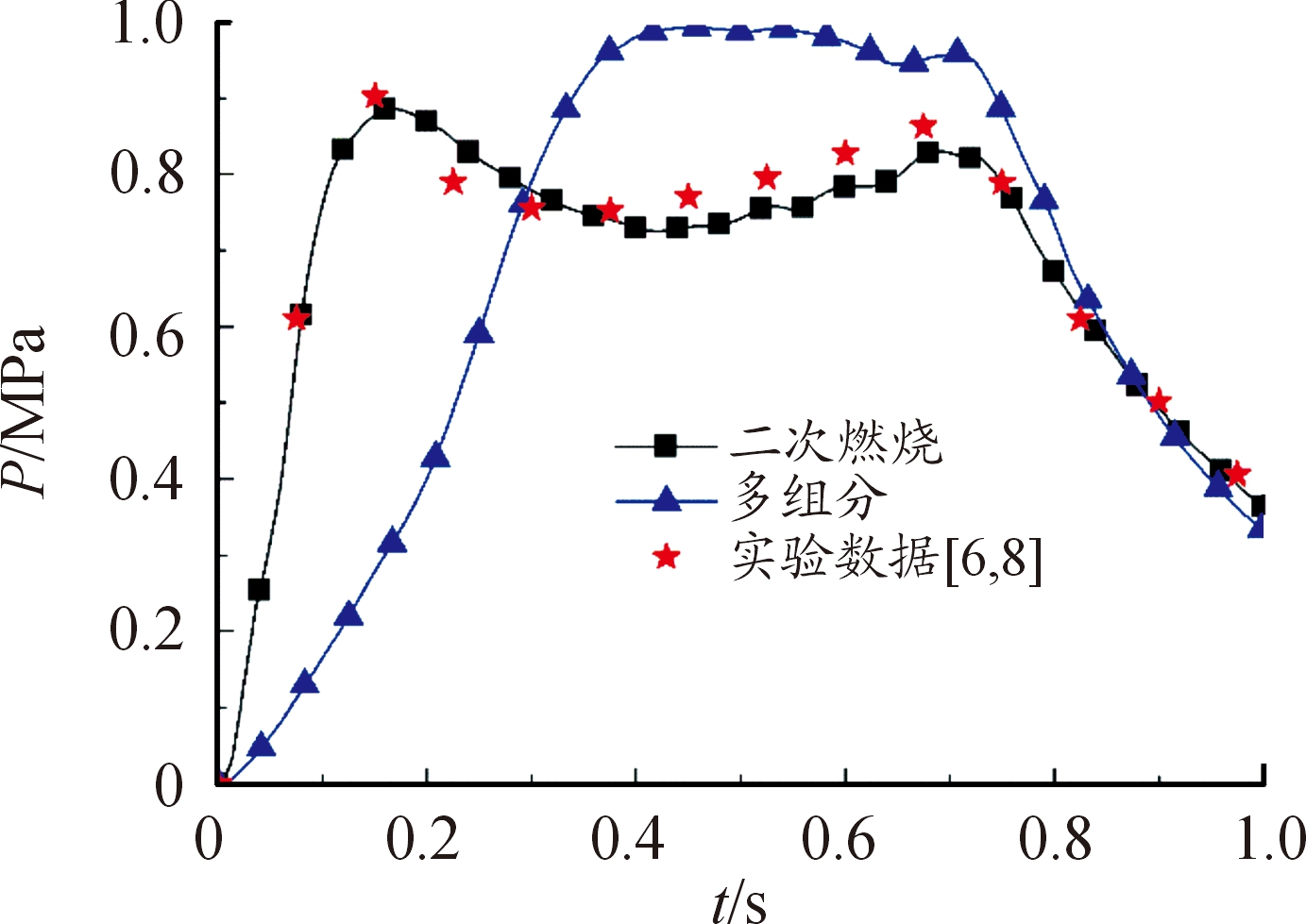

图8为初容室内观测点压力随时间变化曲线,从图8中可以看出,二次燃烧的压力曲线与文献[6,8]中的曲线吻合较好。多组分工况下,在0.4~0.8 s时间内观测点压力曲线变化的平缓,且压力峰值高于实验和二次燃烧工况的压力峰值。其中,多组分工况下,观测点压力的峰值为0.99 MPa左右,出现在0.4 s附近。二次燃烧工况下,观测点的压力为0.89 MPa左右,出现在0.12 s附近。多组分工况压力峰值比二次燃烧工况压力峰值高0.1 MPa左右,压力峰值出现的时间推迟了0.28 s。

由此可见,二次燃烧工况更加接近实验情况,多组分工况下初容室内观测点温度峰值低于二次燃烧和实验工况;观测点压力峰值高于二次燃烧和实验工况。因此,在研究燃气弹射初容室载荷变化规律时,需要考虑二次燃烧对初容室内温度和压力的变化的影响。

图8 观测点压力随时间变化曲线

4 结论

从初容室内的温度流场演化规律可以看出,初容室内燃气的运动规律是由初容室壁面逐渐向上扩散,最终包围燃气发生器,并在初容室内形成两对涡结构。在弹射初始阶段,导流锥下部的一对涡结构较为稳定,大小基本保持不变。初容室内的另一对较大的涡结构随着燃气发生器喷入的燃气压力增大而逐渐增大。二次燃烧的流场的扩散和传播速度快于多组分工况。同时,从载荷曲线对比可以看出,二次燃烧工况更加接近实验获得的载荷曲线。多组分工况下观测点温度峰值比二次燃烧工况低1540K,温度峰值出现的时间提前了0.62s;多组分工况得到的压力峰值比二次燃烧工况高0.1MPa,其峰值出现的时间推迟了0.28 s。

[1] MCKINNIS J A,O’CONNELL A R.MX Launcher Gas Generator Development[J].Journal of Spacecraft and Rockets,1983,20(3):259-265.

[2] 袁曾凤.火箭导弹弹射内弹道学[M].北京:北京工业学院出版社,1987.

[3] 李广裕.战略导弹弹射技术的发展[J].国外导弹与航天运载器,1990(7):38-49.

[4] 蒋瑞岗.导弹的弹射与燃气发生器设计[J].现代防御技术,1998(5):9-16.

[5] 惠卫华,鲍福廷,刘旸.考虑低温燃气发生器实验的弹射器内弹道性能预示[J].固体火箭技术,2013,36(6):715-719.

[6] 胡晓磊,乐贵高,马大为,等.环形腔对燃气弹射初容室二次燃烧影响数值研究[J].兵工学报,2015,36(6):1024-1032.

[7] 李仁凤,乐贵高,马大为,等.壁面障碍物对燃气弹射流场和内弹道的影响[J].固体火箭技术,2016,39(3):444-450.

[8] 李仁凤,乐贵高,马大为.燃烧产物特性对燃气弹射内弹道与载荷的影响研究[J].兵工学报,2016,37(2):245-252.

[9] 李恩义,乐贵高,马大为,等.低温燃气弹射内弹道影响因素的数值研究[J].航空动力学报,2017,32(6):1296-1306.

[10] 程洪杰,陈力,赵媛,等.环形隔板结构参数对燃气弹射压力冲击平滑效果影响[J].振动与冲击,2018,37(20):198-204.

[11] 程洪杰,陈力,赵媛,等.导流锥与环形隔板空间位置匹配优化数值研究[J].科学技术与工程,2018,18(5):56-63.

[12] 郭佳肄,胡晓磊,孙船斌,等.开口向上的环形腔宽度对燃气弹射载荷的影响[J].兵器装备工程学报,2016,347(12):42-44.

[13] 胡晓磊,王辉,乐贵高,等.二次燃烧对燃气弹射载荷和内弹道影响数值研究[J].固体火箭技术,2015,38(6):776-781.

[14] 姜毅,郝继光,傅德彬.导弹发射过程三维非定常数值模拟[J].兵工学报,2008,29(8):911-915.

[15] CAI Hong-hua,NIE Wan-sheng,YANG Xin-lei,et al.Three-Dimensional Numerical Analysis of LOX/Kerosene Engine Exhaust Plume Flow Field Characteristics[J].International Journal of Aerospace Engineering,2017,1(1):1-13.