0 引言

水下隧道经过近百年的发展,已经成为跨江跨海交通的重要方式之一。相较于轮渡和桥梁而言,水下隧道不受台风、浓雾等恶劣天气的影响,有稳定畅通的通行能力,且不对水上航运造成影响。但是由于其特殊的运营环境,一旦受到恐袭爆炸,隧道的损毁将带来难以估量的损失。水中爆炸具有冲击波峰值压力高、传播速度快、作用时间短、有二次气泡脉动效应等特点,其作用于水下隧道,轻则局部损伤渗水,重则直接破坏,短时间无法修复。因此,开展水中爆炸作用下隧道的毁伤效应研究,对于该类结构的抗爆防护设计和战时敌方打击毁伤后的安全评估具有重要意义。

水中爆炸相关研究是以海战为背景发展起来的,研究对象以钢为主要材质的舰船、潜艇为主[1-3],对以混凝土为主要材质的水工结构研究较少,且主要为混凝土坝[4-5]、码头[6-7]等。在水下隧道方面,Anirban等[8-9]通过离心机试验和数值模拟相结合的方法研究了不同水深的水下爆炸对隧道结构的影响;罗刚等[10]将悬浮隧道简化为等截面刚度的伯努利-欧拉弹性支撑梁,通过建立动力学理论模型,研究水中非接触爆炸作用下的动力响应;Seo等[11]将悬浮隧道简化为线弹性简支梁,研究其在水下爆炸冲击波和气泡脉动荷载作用下的动力响应;Yang等[12-13]建立沉管隧道的管节模型,研究不同爆炸工况下隧道管节的破坏模式,提出沉管隧道损伤的评估标准;Martin等[14]基于挪威某一隧道施工方案,使用ABAQUS对比研究2种不同截面的隧道在发生内部爆炸时结构的毁伤效应。可见,已有文献对水下隧道抗爆进行了相关的研究,但由于水下隧道特殊的环境,其毁伤机理及破坏方式仍然认识不足,需要进一步深入研究。

本文中以水下隧道典型管节为研究对象[15],采用AUTODYN建立全耦合模型,研究水中近场非接触爆炸下隧道管节的毁伤破坏特征,分析其毁伤机理,比较炸药当量和爆炸距离对其毁伤效应的影响,得到不同损伤程度的临界曲线。研究结果可为该类结构的抗爆设计和安全评估提供参考。

1 有限元模型和参数选取

1.1 隧道管节设计

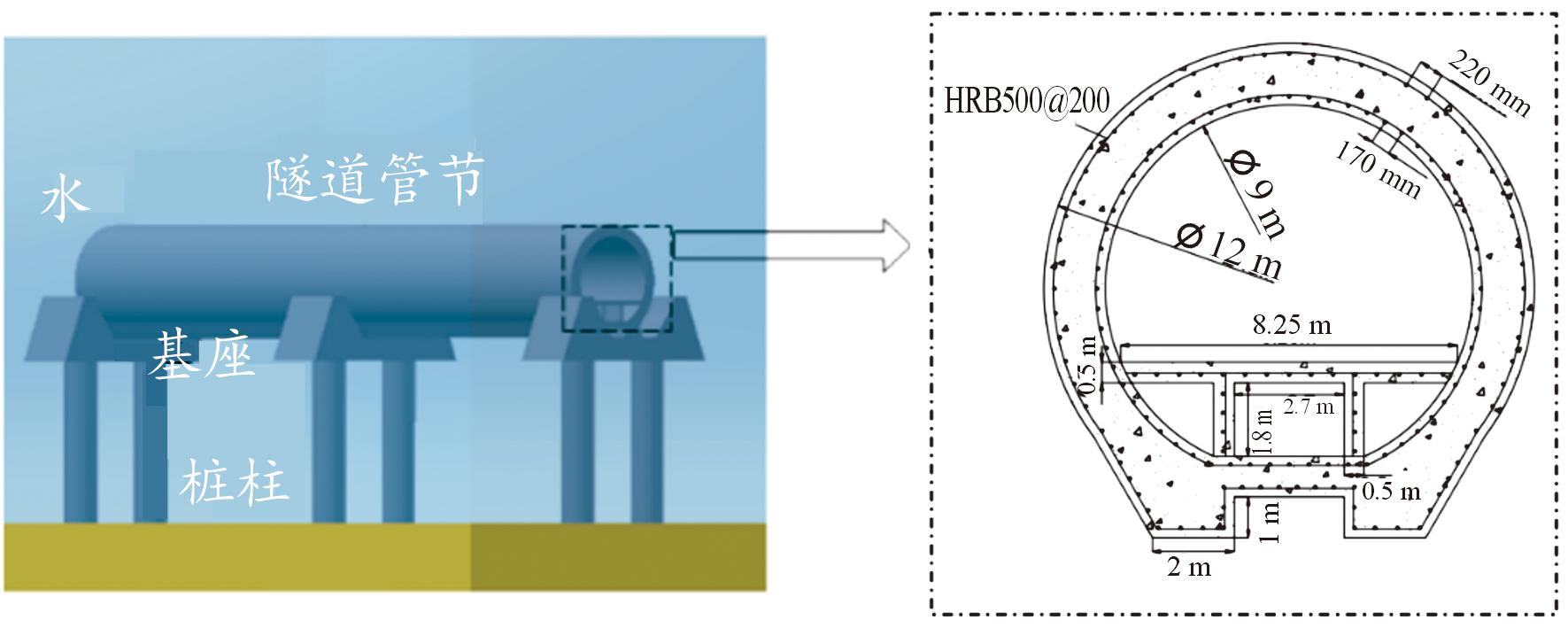

参考文献[15],设计的隧道管节断面为割圆形,钢筋混凝土结构。外径12 m,内径9 m,壁厚1.5 m,长36 m。内部行车道宽8.25 m,厚0.5 m,下方通过2个厚0.5 m、高1.8 m的直立墙支撑。隧道采用双向双层直径24 mm的HRB500钢筋配筋,外侧纵向钢筋间距220 mm,内侧纵向钢筋间距170 mm,环向箍筋间距200 mm,混凝土保护层厚50 mm。隧道管节及外形尺寸如图1所示。

图1 隧道管节及横断面尺寸示意图

Fig.1 Schematic diagram of tunnel and the dimensions of cross-sections

1.2 有限元模型及算法

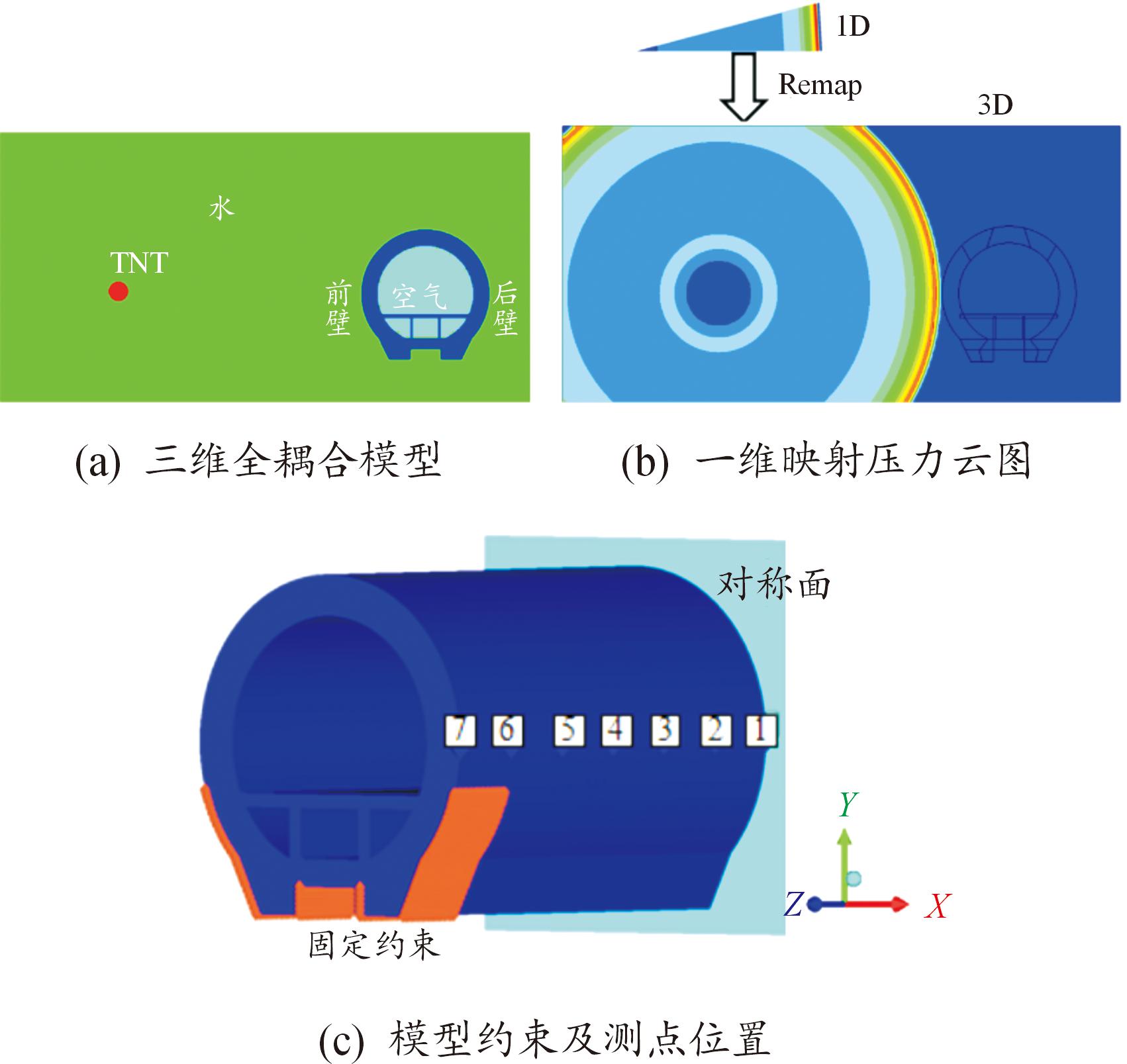

有限元模型由TNT炸药、水、空气和隧道管节组成。由于隧道管节具有对称性,以隧道管节对称面中心点作为坐标原点,建立1/2计算模型。管节横向为X向,竖向为Y向,轴向为Z向。按照实际试验工况设置边界条件,在管节端部施加固定约束。Euler域边界施加Flowout流出边界条件,不考虑冲击波在边界的反射影响。单元大小对计算结果有一定影响,经过试算,最终确定混凝土采用Lagrange单元,网格尺寸200 mm。炸药、水和空气采用Euler单元,网格大小为150 mm。钢筋采用Beam单元,单元尺寸200 mm。模型共由约24万个Lagrange单元和287万个Euler单元组成。

采用CLE算法,钢筋与混凝土采用join连接。AUTODYN中的Remap技术可以减少计算量,提高计算效率[16]。计算时,先在一维模型中计算炸药从初始爆炸到传播至管节段前的状态,再通过REMAP方法将其映射到三维模型中,这样既减少了计算量,也保证了炸药的填充精度。同时为便于结果分析,将迎爆侧定义为管节的前壁,背爆侧为管节后壁,并且在隧道管节前壁轴向中心线上间隔3 m布置测点,测点编号依次为#1—#7。有限元模型如图2所示。

图2 有限元模型示意图

Fig.2 Finite element model

1.3 材料模型参数

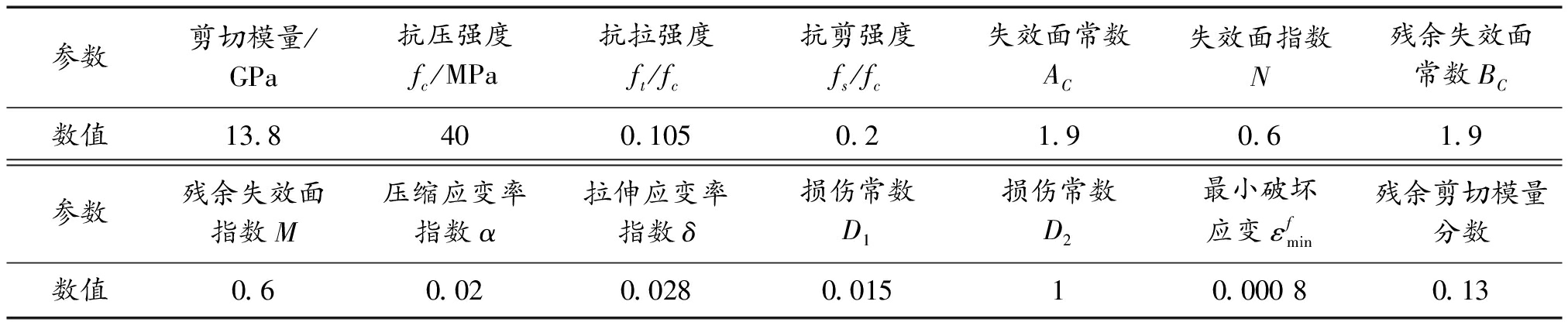

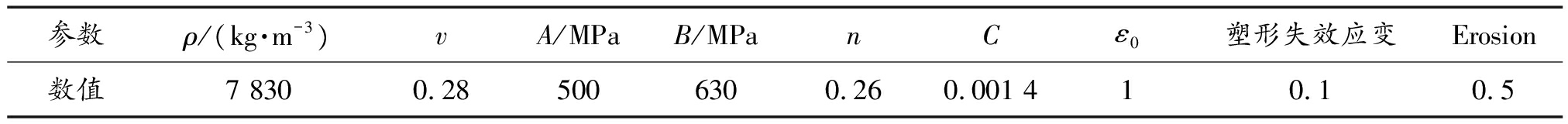

混凝土材料采用RHT本构模型。由于AUTODYN中默认参数值将会导致应变软化的不合理结果[17-18],参考刘殿柱[19]、辛健[20]、施德胜[21]等给出的RHT模型参数敏感性分析方法对其参数进行修正,修正后的RHT本构模型参数见表1。钢筋材料采用Johnson-Cook本构模型,材料参数见表2。

表1 混凝土RHT模型参数

Table 1 Parameters of the concrete RHT model

参数剪切模量/GPa抗压强度fc/MPa抗拉强度ft/fc抗剪强度fs/fc失效面常数AC失效面指数N残余失效面常数BC数值13.8400.1050.21.90.61.9参数残余失效面指数M压缩应变率指数α拉伸应变率指数δ损伤常数D1损伤常数D2最小破坏应变εfmin残余剪切模量分数数值0.60.020.0280.01510.000 80.13

表2 钢筋材料参数

Table 2 Mechanical properties of reinforcement steel

参数ρ/(kg·m-3)vA/MPaB/MPanCε0塑形失效应变Erosion数值7 8300.285006300.260.001 410.10.5

炸药采用TNT,并使用JWL状态方程,其表达式为

![]()

(1)

式(1)中: p为爆轰压力; V为炸药爆轰产物的相对体积,单位体积能量E0=7.0 GJ/m3,A=371.2 GPa,B=3.231 GPa,R1=4.15,R2=0.95,ω=0.3。

空气采用Mat-Null材料模型,Idea Gas状态方程为

![]()

(2)

式(2)中: pa为气体压力; γ为绝热指数,常取1.4; ρ0为空气初始密度,取1.225 kg/m3; ρ为当前时刻的空气密度;E为空气的初始内能。标准大气压下的空气初始内能为E0=20 680 kJ/kg。

水采用Polynomial状态方程,参数取值见表3。本文中模拟水深30 m,其静水压力通过设置水的内能来实现。

![]()

(3)

式(3)中: p0为水面处的大气压,常取值为101.3 kPa; B0为水的多项式方程中的一个常数,取值见表3;h为水深。

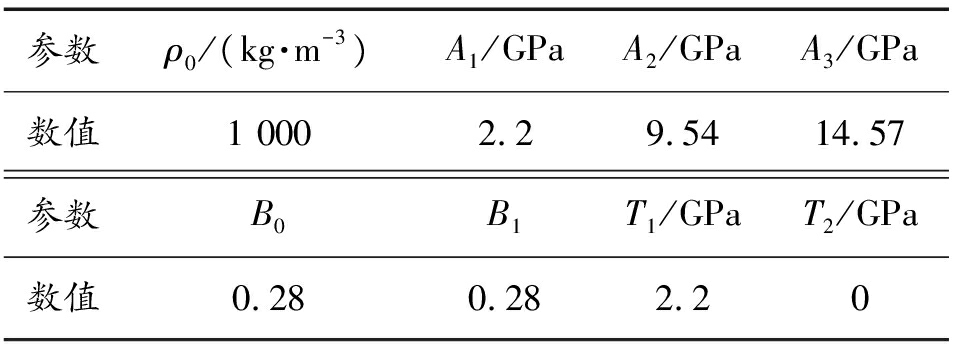

表3 水的材料参数

Table 3 Parameters of water

参数ρ0/(kg·m-3)A1/GPaA2/GPaA3/GPa数值1 0002.29.5414.57参数B0B1T1/GPaT2/GPa数值0.280.282.20

1.4 模型验证

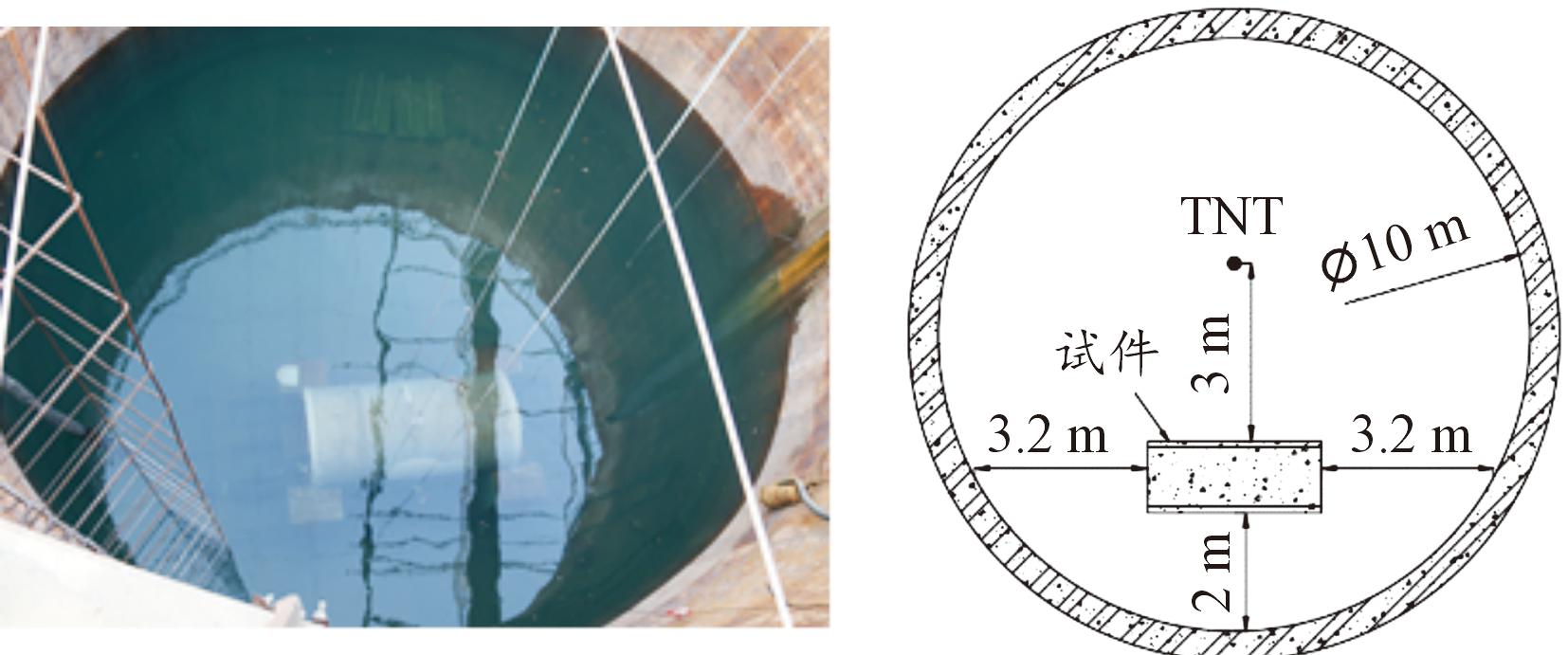

爆炸试验在圆柱形水池中进行缩尺模型试验,如图3所示。水池直径10 m,深10 m,周围和底部均为10 mm厚的钢板,试验水深2.7 m。炸药当量200 g,爆炸距离3 m。试件放置位置距两侧池壁约3.2 m,试件背爆面距池壁2 m,以减小池壁反射波对试验的影响。

图3 试验布置

Fig 3 Specimen placement

试件外半径为600 mm,内半径为450 mm,圆壳段壁厚150 mm,底部平台厚200 mm,在其中间设置一个长280 mm高100 mm的矩形凹槽,管节长度2.4 m。采用C45混凝土浇筑试件,分别在试件中心截面的迎爆面、管节顶面和背爆面安装CYG4100壁面反射压力传感器,其量程分别为60、60、30 MPa。试件传感器布置及横截面尺寸如图4所示。

图4 压力传感器布置及试件横截面尺寸示意图

Fig 4 Schematic diagram of the arrangement position of the pressure sensor and the cross-sectional size of the specimen

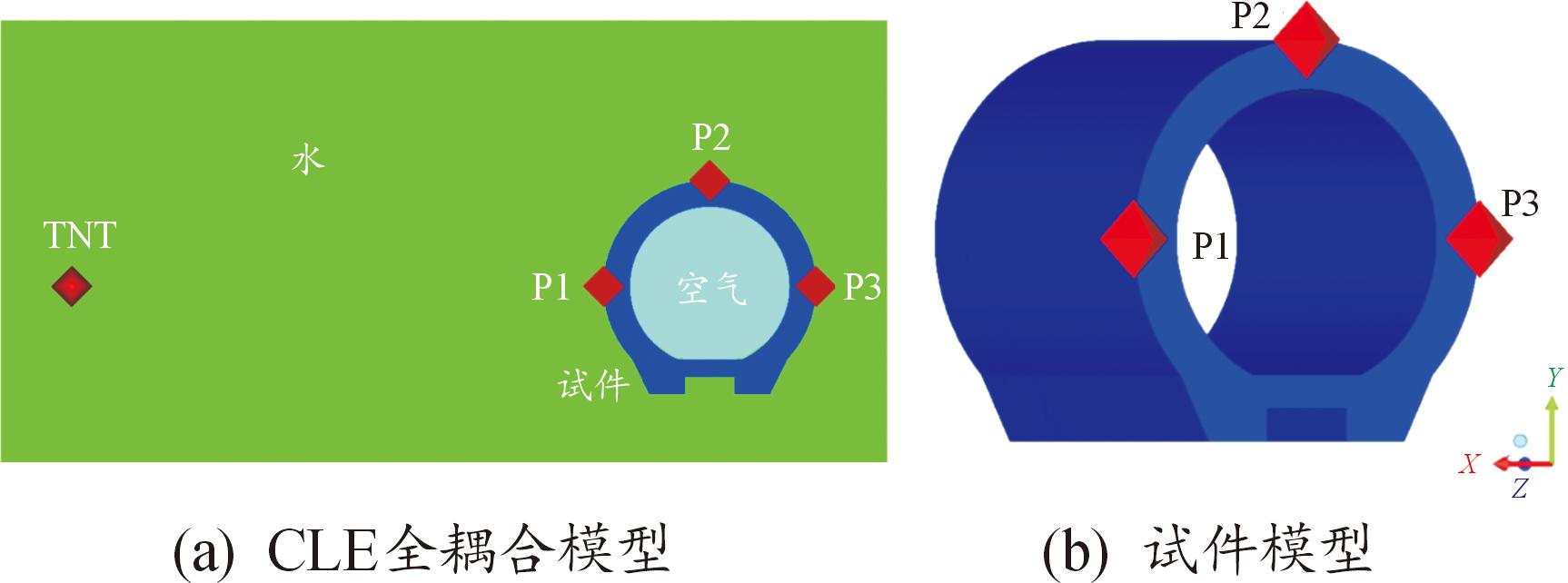

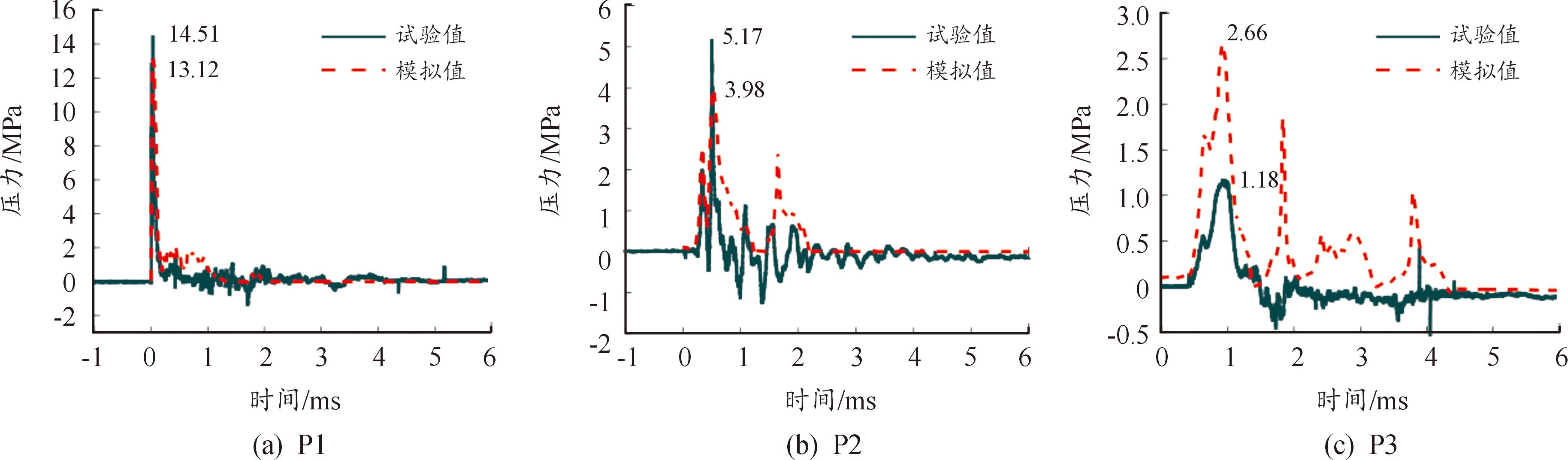

按照上文方法采用Autodyn对试验建立三维模型,如图5所示。在三维有限元模型上压力传感器测点P1、P2和P3的对应位置布置Gauges点,提取冲击波压力时程曲线。各测点压力时程曲线的实测值与模拟值对比如图6所示。由图6可见,迎爆面测点P1的反射压力时程曲线和顶面测点P2的绕射压力时程曲线的模拟值和试验值吻合良好,背爆面测点P3的绕射压力时程曲线模拟值略大于试验值,这是由于实际流场边界和数值模拟不完全相同,实际试验由于现场条件的限制,流场边界是有限的,而数值模拟采用无反射的流出边界,导致模拟结果略大于试验值。总体上,可以看出,本文中所使用的材料模型和CLE方法在模拟水中爆炸方面具有较好的可靠性。

图5 模型试验有限元模型示意图

Fig.5 Finite element model of scale model test

图6 试验与模拟压力时程对比

Fig.6 Comparison of test values and simulated values of pressure time history curves

2 隧道管节毁伤数值模拟分析

2.1 冲击波与管节的相互作用

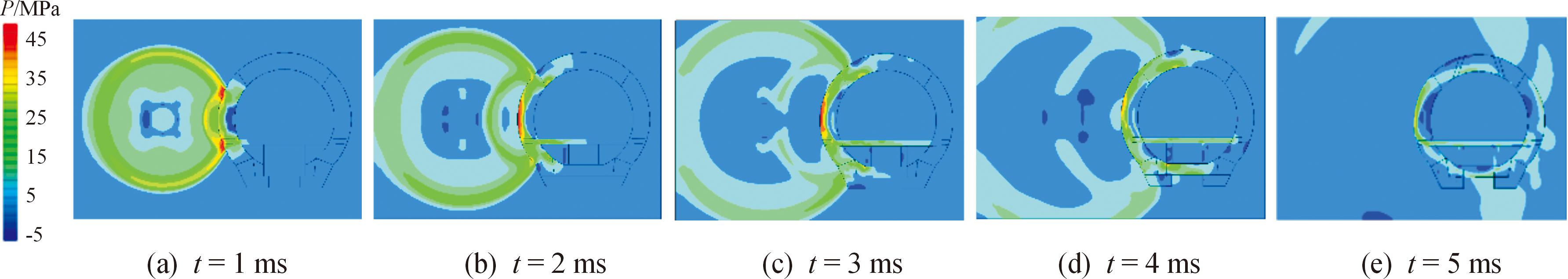

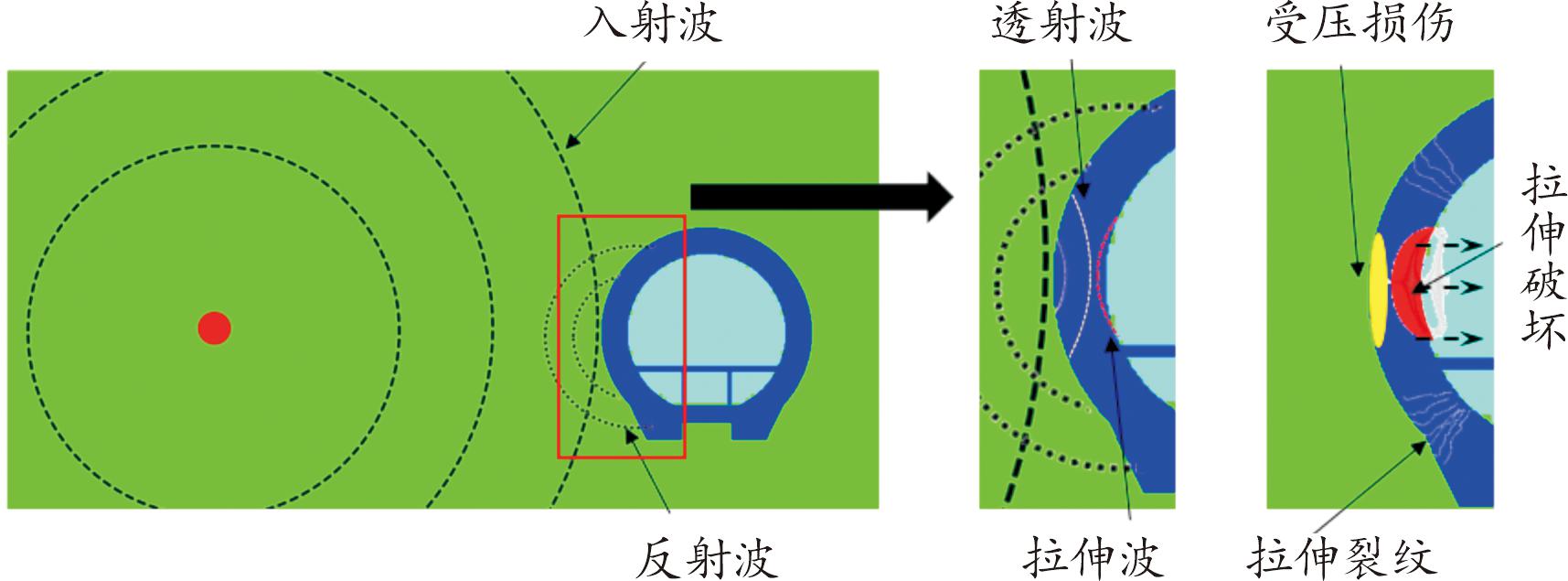

图7给出了炸药当量125 kg、爆炸距离5 m时,水中爆炸冲击波与隧道管节的相互作用过程。t=1 ms,冲击波传播至管节前壁表面发生反射和透射。由于混凝土的波阻抗远大于水,当冲击波传播到管节前壁时,会形成反射波,在迎爆面区域与入射波相互叠加,导致结构迎爆面区域的冲击波压力迅速增加,最大峰值压力约为69 MPa。透射波以应力波形式在混凝土内部传播,由于隧道内侧空气的波阻抗远小于混凝土,因此应力波传播到隧道内侧临空面时反射波形成拉伸波。t=2、3、4 ms,冲击波作用于管节范围不断增大,其压力强度逐渐降低。可以看出,冲击波在混凝土内部的传播速度明显快于水中。t=5 ms,冲击波的作用范围几乎覆盖整个管节。冲击波绕射到管节背侧,峰值压力相较迎爆面而言较低,仅有1.7 MPa,此时管节前壁的冲击波也已衰减至较小值。

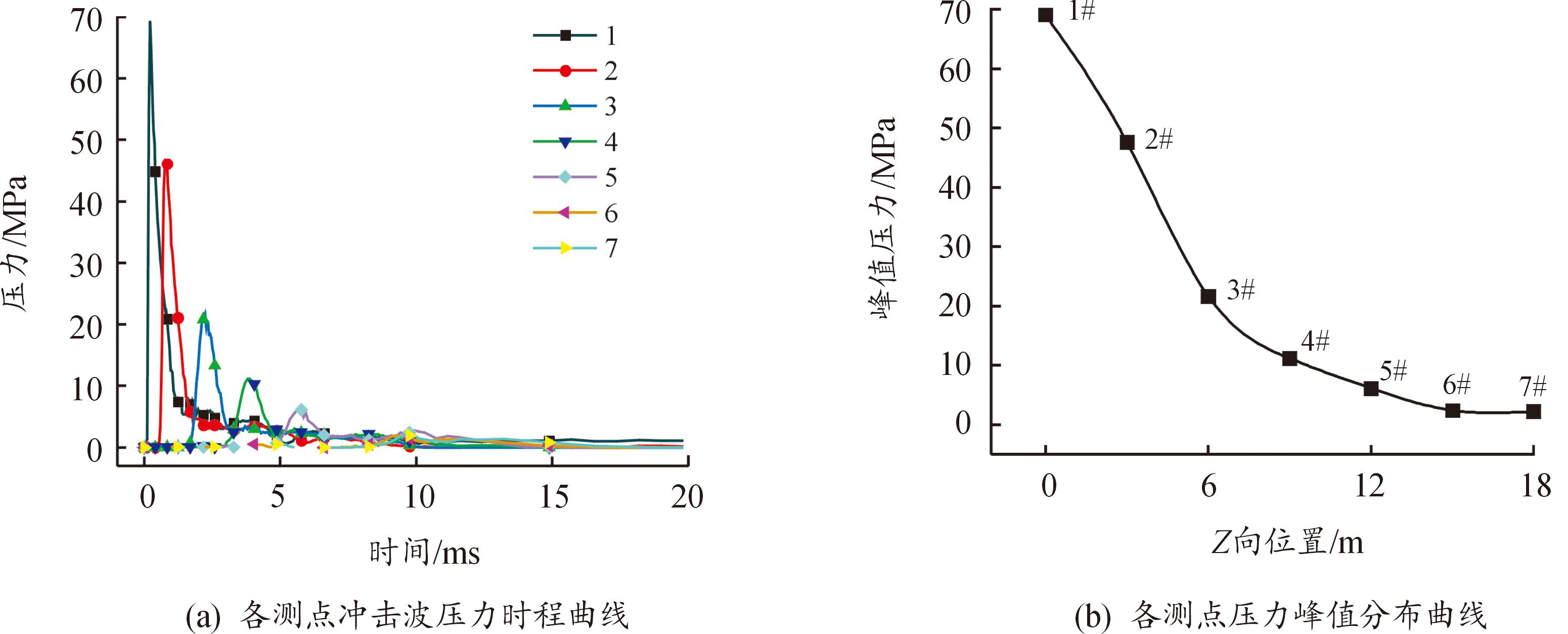

图8给出了管节前壁各测点(各测点布置见图2(c))压力时程曲线。由图8(a)可以看出,冲击波作用在管节表面上的时间短、衰减速度快,其超压时间不足2 ms便衰减至较小值。各测点到达压力峰值的时间也随距爆心距离增加而逐渐滞后。图8(b)为各测点压力峰值。可以看出,正对爆心测点1的峰值压力最高达69 MPa,各点峰值随距爆心距离增加而递减,最远端靠近基座处测点7的峰值压力仅为2.2 MPa,作用在管节表面上的压力空间分布极不均匀。

图7 冲击波传播与管节相互作用的过程(W=125 kg,R=5.0 m)

Fig.7 Shock wave evolution of the submerged tunnel subjected to blast loads(W=125 kg,R=5.0 m)

图8 管节前壁冲击波压力曲线

Fig.8 Pressure curves of blast face

2.2 隧道管节损伤演化过程

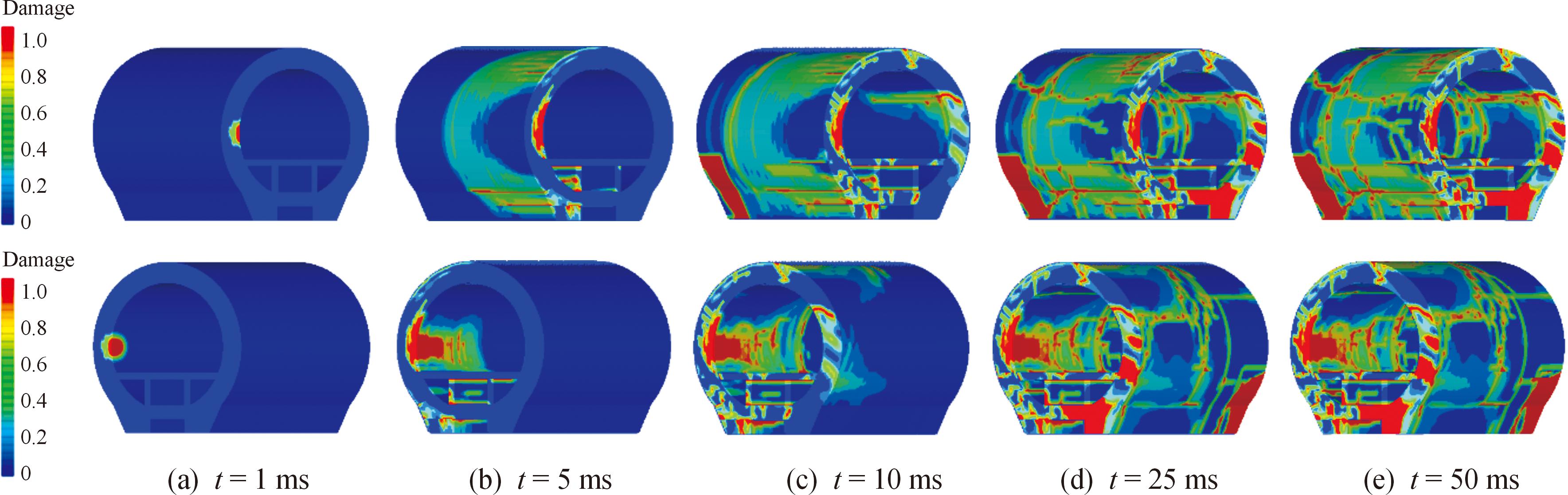

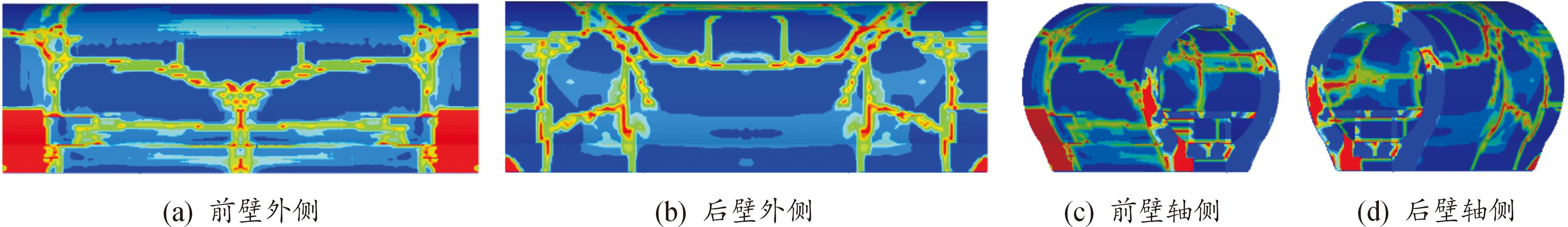

图9为上述隧道管节损伤演化过程(上为前壁轴侧,下为后壁轴侧)。t=1 ms(图9(a)),管节前壁正对爆心区域的内侧开始损伤,局部混凝土破坏;t=5 ms(图9(b)),隧道前壁内侧混凝土的损伤范围沿轴向从中间向两端扩展,且损伤程度较高,此时,隧道前壁外侧的损伤面积接近于前壁面积的2/3,但其损伤程度较低;t=10 ms(图9(c)),损伤区域几乎覆盖整个隧道前壁外侧,并扩大到管节后壁,内侧的损伤范围也延伸至管节端部;t=25 ms(图9(d)),损伤继续演化,在隧道前壁外侧形成若干条轴向裂纹和环向裂纹。管节后壁损伤也不断扩展延伸,管节后壁也出现一条明显轴向裂纹和数条环向裂纹。t=50 ms时(图9(e)),管节破坏程度与t=25 ms时相比未发生明显变化,裂纹也未再继续扩展,表明管节破坏已经完成。在同一时刻,隧道管节前壁比后壁的损伤范围更大,管节内侧比管节外侧的损伤程度更严重。

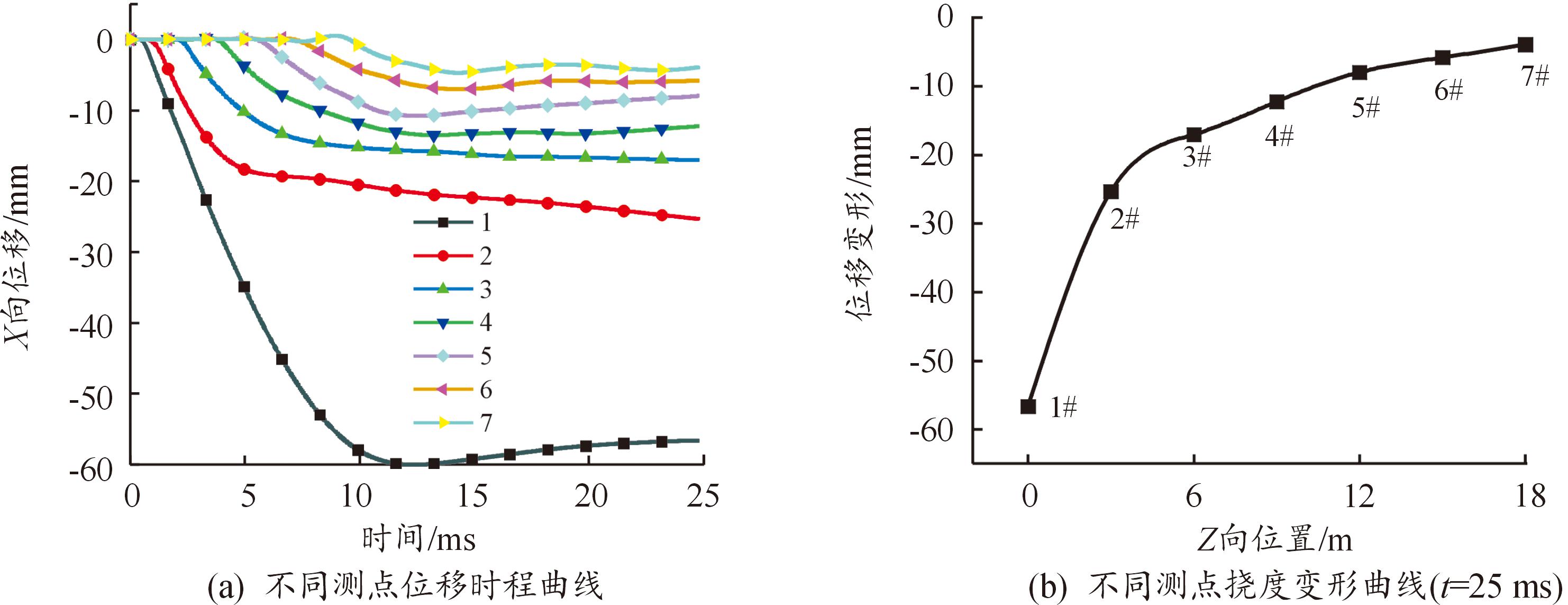

图10(a)为隧道管节测点位移时程曲线。可以看出,隧道管节的位移变形主要发生在12 ms之前,而在12 ms之后,各测点虽然仍有变形,但其变形量较小。图10(b)为隧道管节前壁各测点挠度变形曲线。可以看出,管节的位移变形与压力分布规律相似,正对爆心的测点位移最大,各测点的变形量随距爆心距离的增加而逐渐降低。

图9 隧道管节损伤演化过程(W=125 kg,R=5.0 m)

Fig.9 Damage evolution of submerged tunnel subjected to blast loads(W=125 kg,R=5.0 m)

图10 隧道管节前壁位移变形曲线

Fig.10 Deformations of blast face

2.3 隧道管节的毁伤机理分析

对比图7和图9,可以发现水中爆炸作用下,冲击波与管节的相互作用时间不超过5 ms,但管节的毁伤过程却远超过冲击波的传播过程,达到25 ms,管节的毁伤过程要远大于冲击波作用时间。当冲击波传播至管节表面时(见图11),由于混凝土材料的波阻抗远大于水,冲击波在管节前壁表面发生反射和透射,管节前壁受到的压力为反射波与入射波的叠加,其强度远大于入射波,透射波传播至管节内侧临空面时再次反射形成拉伸波,由于混凝土材料的抗拉强度低,仅为抗压强度的1/10,因此水中爆炸冲击波作用下混凝土隧道管节更容易发生拉伸破坏,拉伸破坏区域主要集中在前壁内侧。随着冲击波作用范围的扩大,其峰值强度也逐渐降低,因此尽管其损伤范围逐渐扩大,但管节的损伤程度和位移变形相对于中心区域明显降低。冲击波掠过管节后,受到水中爆炸冲击波作用的隧道管节,由于惯性仍在继续运动变形,其变形导致隧道管节的损伤范围和程度进一步加剧。隧道管节前壁的损伤由冲击波作用直接引起,而管节后壁并未承受过大的冲击波作用,其损伤在冲击波结束后逐渐形成,主要由管节后续的运动变形所产生。

图11 冲击波与隧道前壁的相互作用

Fig.11 Interaction of shock waves with the front wall of the tunnel

3 参数分析

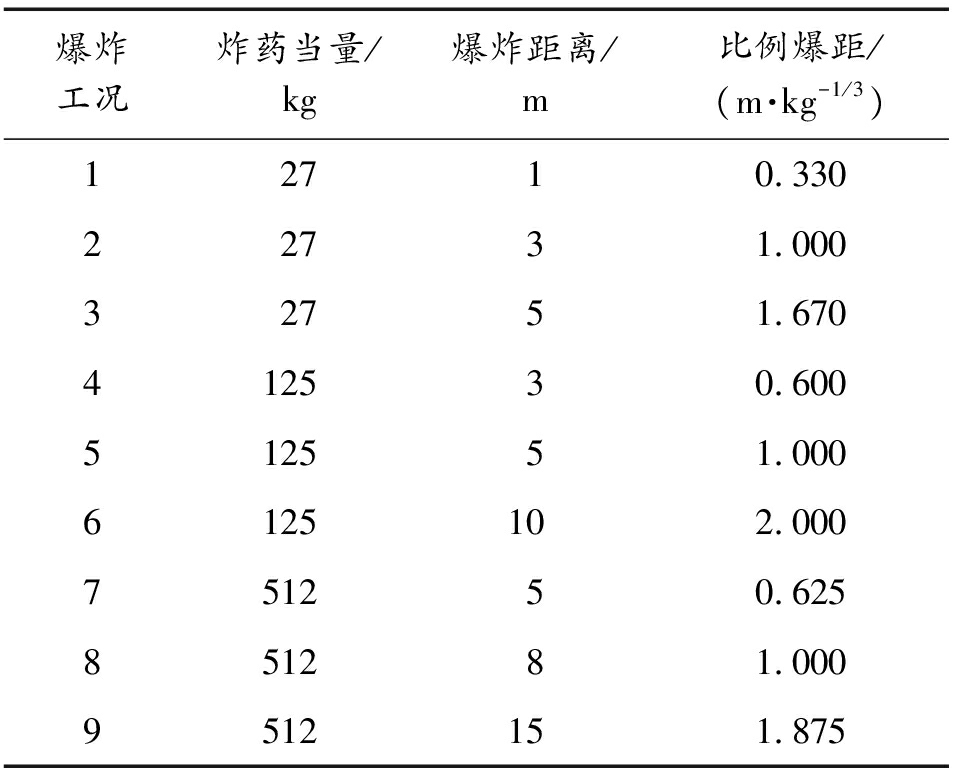

以药量和爆距为参数,研究不同水中爆炸工况对隧道管节毁伤效应的影响。选择27、125、512 kg 3种TNT当量,爆炸距离为1~15 m,计算工况如表4所示。

3.1 不同工况下隧道管节的毁伤分析

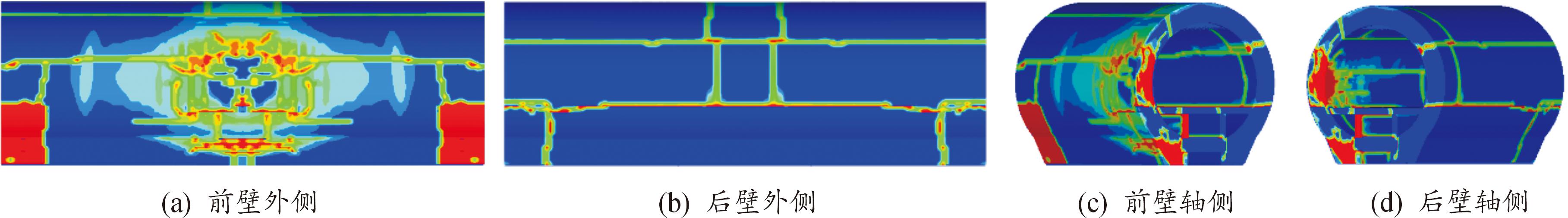

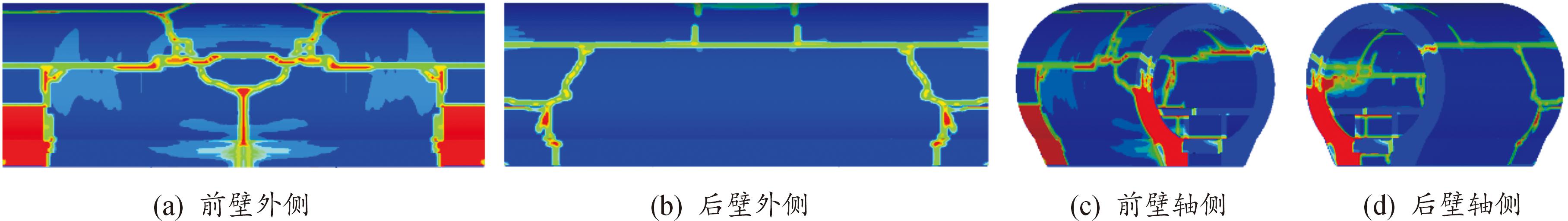

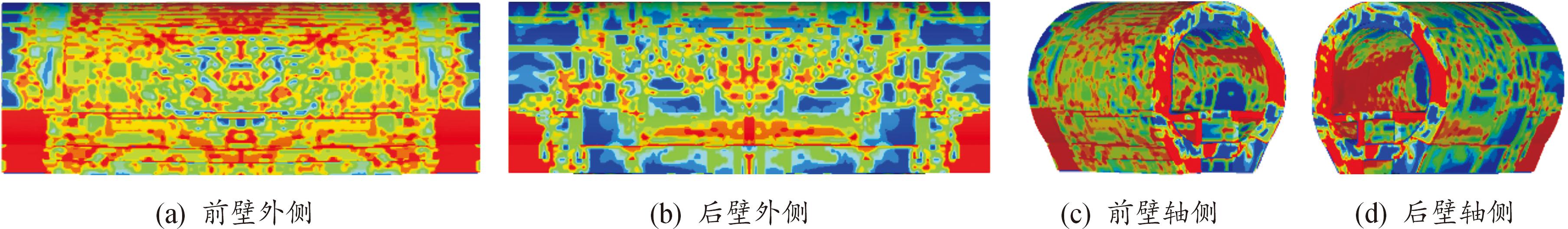

图12—图14为炸药量27 kg,爆炸距离分别为1、3、5 m时,隧道管节的损伤云图。爆炸距离1m时,管节前壁外侧靠近爆源处发生局部损伤,损伤范围约为直径6 m的圆形,前壁内侧最大变形挠度65.16 mm且伴随混凝土局部失效。管节后壁仅在中部形成两条环向裂纹和轴向裂纹,损伤程度较小;爆炸距离3 m时,损伤范围有所扩大,但管节的损伤程度明显减轻;当爆炸距离增大至5 m时,管节前壁外侧已无明显破坏,仅有若干条裂纹,管节后壁基座处有2条斜裂纹与中部的轴向裂纹相交,损伤程度轻微。由上述分析可知,炸药当量为27 kg时,随着爆炸距离增大,管节损伤明显减小。管节的破坏形式主要为前壁的局部冲击破坏和内侧混凝土的局部失效,管节后壁的损伤程度较小。

表4 计算工况

Table 4 Load cases

爆炸工况炸药当量/kg爆炸距离/m比例爆距/(m·kg-1/3)12710.33022731.00032751.670412530.600512551.0006125102.000751250.625851281.0009512151.875

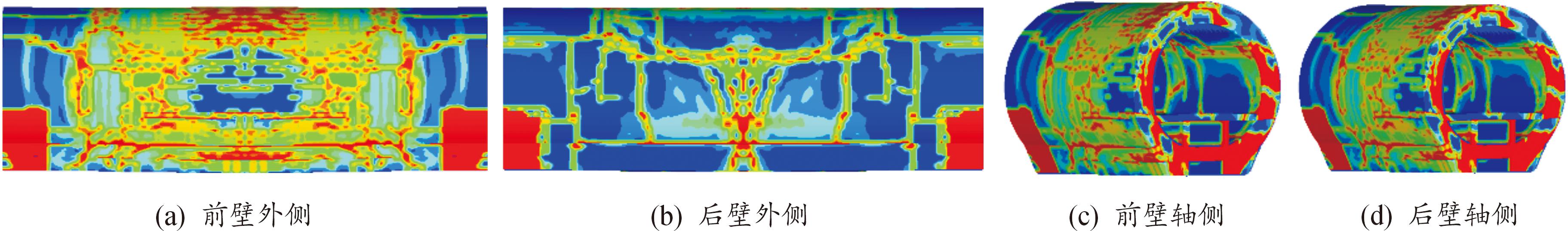

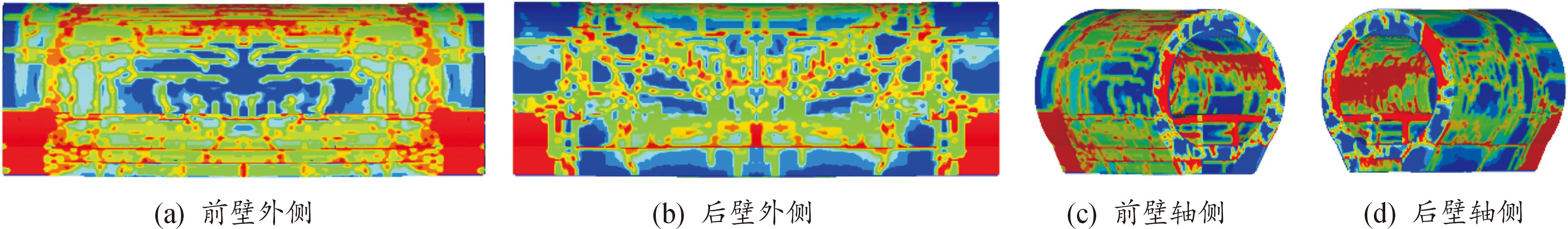

图15—图17为炸药量125 kg,爆炸距离3、5、10 m时,隧道管节损伤云图。爆炸距离3m时,管节前壁外侧接近2/3区域受到损伤,内侧混凝土发生大面积失效,最大挠度变形159.8 mm,管节后壁在跨中位置形成明显的拉伸破坏裂纹;随着爆炸距离的增加,管节前壁的损伤范围并无明显变化,但损伤程度明显降低,当爆炸距离增大到10 m时,管节前壁的损伤程度已比较轻微,无大面积的损伤区域,仅有若干条横向裂纹和环向裂纹,隧道内侧无明显损伤。与药量27 kg的工况相比,随着炸药当量的增加,管节前壁的损伤范围明显增加,管节后壁的损伤程度也更加严重。

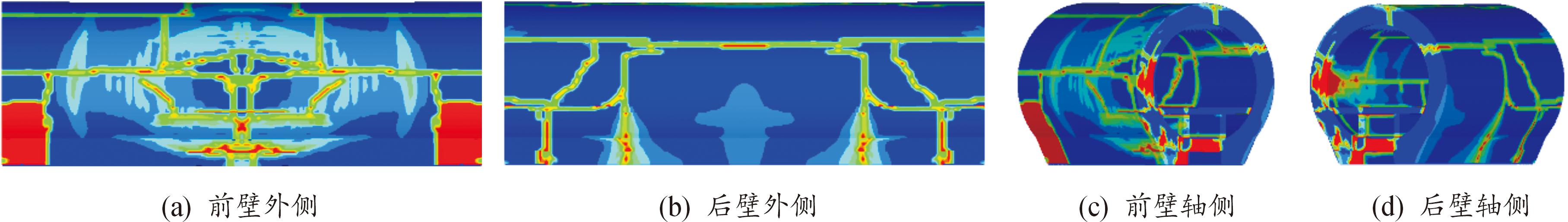

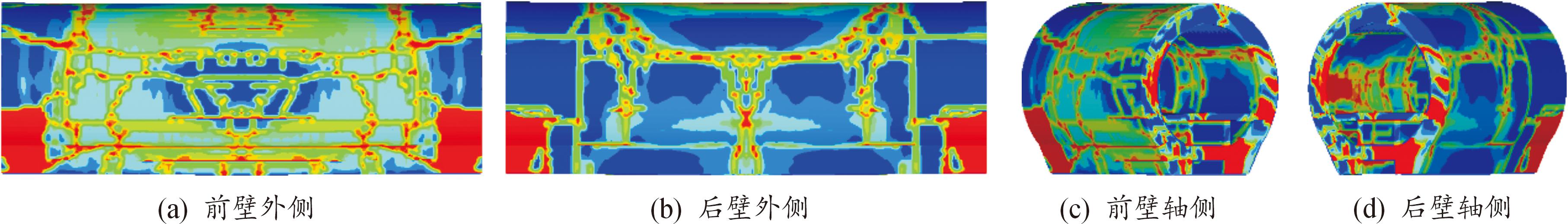

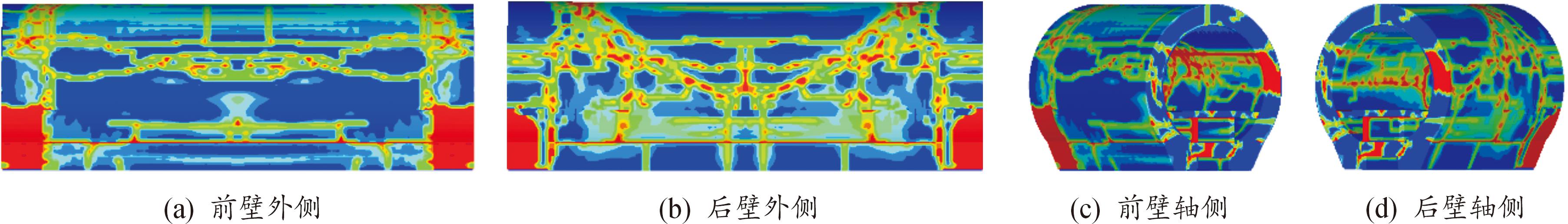

图18—图20为炸药量512 kg,爆炸距离5、8、15 m时,隧道管节损伤云图。爆炸距离5m时,管节前壁外侧发生大范围严重损伤,内侧混凝土大面积失效,最大挠度变形达316.7 mm,管节后壁破坏也极为严重。随着爆炸距离增加,管节的损伤程度逐渐降低,当爆炸距离增大到15 m时,管节的破坏程度已大幅降低,管节前壁外侧损伤程度较轻,仅有若干条损伤裂纹,但管节后壁损伤程度较前壁更为严重,有2条贯穿的斜向裂纹。

图12 工况1的损伤云图(W=27 kg,R=1 m)

Fig.12 Damage of submerged tunnel (W=27 kg,R=1 m)

图13 工况2的损伤云图(W=27 kg,R=3 m)

Fig.13 Damage of submerged tunnel (W=27 kg,R=1 m)

图14 工况3的损伤云图(W=27 kg,R=5 m)

Fig.14 Damage of submerged tunnel (W=27 kg,R=1 m)

图15 工况4的损伤云图(W=125 kg,R=3 m)

Fig.15 Damage of submerged tunnel (W=125 kg,R=3 m)

图16 工况5的损伤云图(W=125 kg,R=5 m)

Fig.16 Damage of submerged tunnel (W=125 kg,R=3 m)

图17 工况6的损伤云图(W=125 kg,R=10 m)

Fig.17 Damage of submerged tunnel (W=125 kg,R=10 m)

图18 工况7的损伤云图(W=512 kg,R=5 m)

Fig.18 Damage of submerged tunnel (W=512 kg,R=5 m)

图19 工况8的损伤云图(W=512 kg,R=8 m)

Fig.19 Damage of submerged tunnel (W=512 kg,R=8 m)

图20 工况9的损伤云图(W=512 kg,R=15 m)

Fig.20 Damage of submerged tunnel (W=512 kg,R=15 m)

通过对上述9种爆炸工况下隧道管节的毁伤结果对比分析可以发现,在同种炸药当量下,管节前壁的损伤程度随爆炸距离的增加而显著降低,而管节后壁的损伤程度并无明显变化,与爆炸距离关系不大,其主要受炸药当量影响,炸药当量越大,管节后壁的损伤程度越严重。

在爆炸距离不变的情况下,改变炸药当量,爆炸产生的冲击波在结构上的作用范围是固定不变的,但结构上受到的总荷载将随炸药当量的增大而增大。爆炸产生的冲击波主要作用在管节前壁,管节后壁的损伤程度并不直接受冲击波作用的影响,其破坏主要由结构整体的变形引起。当炸药当量增大时,管节前壁所受到的总荷载将增大,结构的整体变形也将更加严重,管节后壁的损伤程度也随之增加。

在炸药当量不变的情况下,改变爆炸距离,冲击波在结构上的作用范围将随着爆炸距离的增大而增大,但结构上受到的总荷载不变。当爆炸距离缩小时,管节前壁上的冲击波压力会增大,从而引起结构局部破坏更严重,然而管节前壁所受到的总荷载不变,结构不会产生更加严重的整体变形,管节后壁的损伤也不会产生明显的变化。

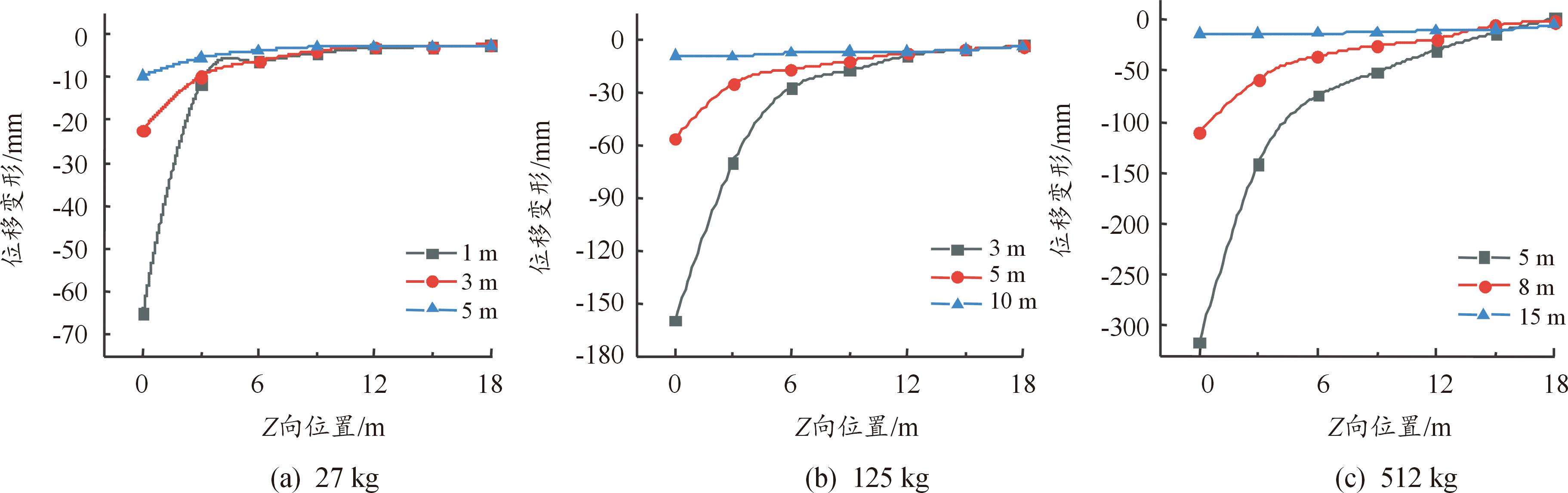

3.2 不同爆炸工况下的管节位移变形分析

图21为不同爆炸工况下,管节前壁位移曲线。可以看出,管节变形主要集中在正对爆心的中间区域,而两端变形较小。在同一炸药当量下,其对隧道管节的影响范围是有限的。炸药当量为27 kg时,改变爆炸距离主要影响管节中心截面两侧9 m范围内的位移变形,端部的位移变形几乎不受爆炸距离的影响;当炸药当量增加至125 kg时,其影响范围增加至12 m,炸药当量为512 kg时,影响范围扩大到15 m。随着炸药当量的增加,爆炸对隧道管节的影响范围明显增大。

图21 前壁位移变形曲线

Fig.21 Deformations of blast face with different load cases

3.3 不同爆炸工况下的管节损伤耦合分析

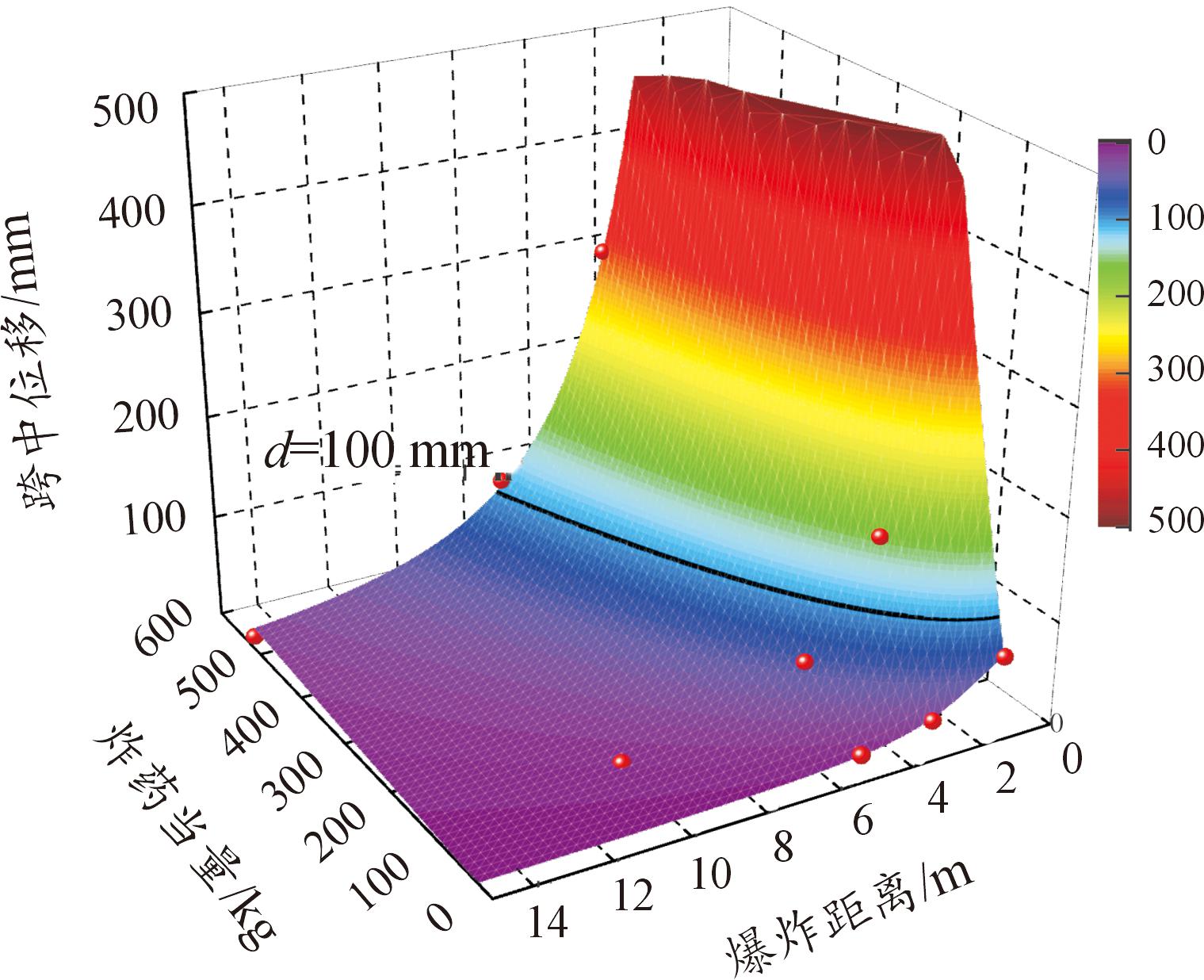

在水下隧道毁伤效应研究中,影响隧道管节破坏因素很多,主要是炸药量和爆炸距离,隧道管节位移变形是衡量破坏程度的重要指标。将不同工况下管节炸药量、爆炸距离和前壁的最大位移进行拟合,得到管节前壁跨中位移变形量d(mm)和爆炸距离R(m)、炸药当量w(kg)之间存在如下函数关系式,如图22所示。

![]()

(4)

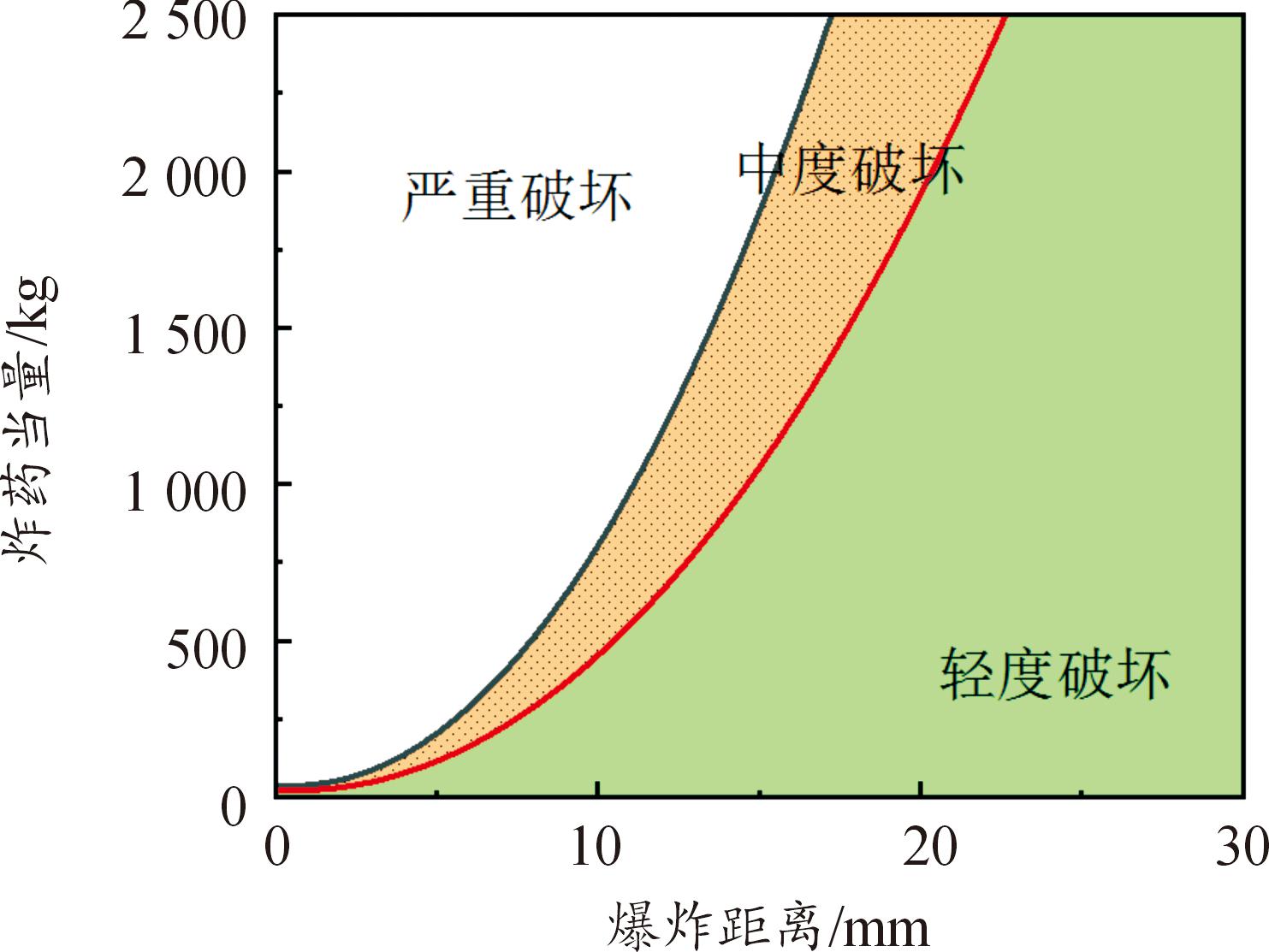

结合不同爆炸工况下的损伤云图和跨中位移变形量,可以看出,当管节前壁的最大位移超过100 mm时(工况5、7、8),隧道管节将发生严重破坏;当前壁跨中位移大于50 mm而小于100 mm时(工况1、4),隧道管节发生中度破坏;当跨中位移小于50 mm时(工况2、3、6、9),管节损伤程度较小。因此,在图22中分别作d=50 mm和d=100 mm的平面,并用其截取炸药、爆距和跨中位移函数曲面的交线,将所得交线向图中底面进行投影,即可得到不同损伤程度的临界曲线如图23所示,可用于评估不同爆炸工况下隧道管节的破坏程度。

图22 位移—爆距—药量拟合曲面

Fig.22 Displacement-burst distance-chargeweight fitting surface

图23 不同损伤程度的临界曲线

Fig.23 Critical curves for different degrees of damage

4 结论

本文中采用CLE方法对水下隧道管节爆炸荷载作用下的毁伤效应进行了数值模拟分析,选取9种典型工况对水下隧道管节的毁伤特征进行分析,研究了炸药当量和爆炸距离对隧道管节破坏形式的影响。主要得出以下结论:

1) 水下爆炸冲击波的作用时间短、衰减速度快,与管节的相互作用时间不足5 ms,冲击波作用结束后,隧道管节由于惯性仍在继续运动变形,导致其损伤范围和程度进一步加剧,管节毁伤时间持续约25 ms,水中爆炸作用下隧道管节的毁伤过程远远超过冲击波在管节上的作用时间。

2) 由于拉伸波的作用,管节前壁内侧的混凝土最先损伤失效。在同一时刻,隧道管节前壁比后壁的损伤范围更大,管节内侧比管节外侧的损伤程度更严重。

3) 随着炸药当量的增加,爆炸对隧道管节的影响范围明显增大,管节整体变形程度也增大。在同种炸药当量下,管节前壁的损伤程度随爆炸距离的增加而降低;管节后壁的损伤程度与爆炸距离关系不大,主要受炸药当量影响,炸药当量越大,结构后壁的损伤程度越严重。

4) 对不同工况下管节前壁的最大位移变形进行曲面拟合,得到管节前壁跨中位移和爆炸距离、炸药当量之间的函数关系,将不同爆炸工况下的损伤云图和跨中位移变形量相结合,得到不同损伤程度的临界曲线,可用于评估不同爆炸工况下隧道管节的破坏程度。

[1] MANNACIO F,BARBATOA,MARZO F D,et al.Shock effects of underwater explosion on naval ship foundations:Validation of numerical models by dedicated tests[J].Ocean Engineering, 2022(Jun.1):253.

[2] LIU J,AN F J,WU C,et al.Experimental investigations on small-and full-scale ship models with polyurea coatings subjected to underwater explosion[J].Defence Technology,18(2022)1257-1268.

[3] 金键,朱锡,侯海亮,等.水下爆炸载荷下舰船响应与毁伤研究综述[J].水下无人系统学报,2017,25(5):396-409.

JIN Jian,ZHU Xi,HOU Hailiang,et al.Review of dynamic response and damage mechanism of ship structure subjected to underwater explosion load[J].Journal of Unmanned Undersea Systems,2017,25(5):396-409.

[4] ZHAO X H,FANG H Y,WANG G H,et al.Safety evaluation of arch dam subjected to underwatercontact explosion[J].Mathematics,2021,9(22),2941.

[5] 黄谢平,孔祥振,陈祖煜,等.近水面、库中、库底水下爆炸荷载作用下混凝土重力坝的破坏模式对比[J].土木工程学报,2023,56(3):116-128.

HUANG Xieping,KONG Xiangzhen,CHEN Zuyu,et al.Comparison of failure modes of concrete gravity dams induced by underwater explosion loads near the water free surface,the middle,and the bottom of the reservoir[J].China Civil Engineering Journal,2023,56(3):116-128.

[6] 刘靖晗,唐廷,韦灼彬,等.水下爆炸对高桩码头毁伤效应的试验研究[J].爆炸与冲击,2020,40(11):108-117.

LIU Jinghan,TANG Ting,WEI Zhuobin,et al.Experimental research in damage effects of high-piled wharf under underwater explosion[J].Explosion and Shock Waves,2020,40(11):108-117.

[7] 李凌锋,韦灼彬,唐廷,等.爆炸荷载下沉箱重力式码头模型毁伤效应[J].爆炸与冲击,2019,39(1):13-19.

LI Lingfeng,WEI Zhuobin,TANG Ting,et al.Damage effects of the caisson gravity wharf model subjected to explosion[J].Explosion and Shock Waves,2019,39(1):13-19.

[8] ANIRBAND,ANTHONY N,THOMAS F,et al.Pore pressure development near tunnel due to underwater explosion from centrifuge tests[J].International Journal of Physical Modelling in Geotechnics,2021,21(5):234-250.

[9] ANIRBAND,ANTHONY N,THOMAS F,et al.Physical and Numerical Modeling to Study Effects of an Underwater Explosion on a Buried Tunnel[J].Journal of Geotechnical and Geoenvironmental Engineering,2017,143(5).

[10]罗刚,张玉龙,潘少康,等.水下爆炸冲击作用下悬浮隧道响应参数分析[J].应用数学与力学,2020,41(5):467-479.

LUO Gang,ZHANG Yulong,PAN Shaokang,et al.Response parameter analysis of submerged floating tunnels under underwater shock[J].Applied Mathematics and Mechanics,2020,41(5):467-479.

[11]SEO S I,SAGONG M,SON S W.Global response of submerged floating tunnel against underwater explosion[J].KSCE Journal of Civil Engineering,2015,19(7):2029-2034.

[12]YANG G D,WANG G H,LUW B,et al.Damage assessment and mitigation measures of underwater tunnel subjected to blast loads[J].Tunnelling and Underground Space Technology,2019,94:103131.

[13]YANG G D,WANG G H,FAN Y,et al.Dynamic response and performance of submarine tunnel subjected to surface explosions[J].Marine Structures,2021,80:103091.

[14]MARTIN K,ARIANNA M,TORE B.On the internal blast loading of submerged floating tunnels in concrete with circular and rectangular cross-sections[J].Engineering Failure Analysis,2019,103:462-480.

[15]王雪霁,刘罡.悬浮隧道(水下连续梁桥)跨越海峡方案研究[J].路基工程,2017(6):152-155.

WANG Xueji,LIU Gang.Research on the scheme of submerged floating tunnel (underwater continuous girder bridge) crossing the strait[J].Subgrade Engineering,2017(6):152-155.

[16]安世亚太.ANASYS AUTODYN在水下爆炸模拟中的应用[J].CAD/CAM与制造业信息化,2005,12(7):45-47.

ANASYS China.The application of underwater explosion simulation in ANSYS AUTODYN[J].Digital Manufacturing Industry,2005,12(7):45-47.

[17]TU Z G,LU Y.Evaluation of typical concrete material models used in hydrocodes for high dynamic response simulations[J].International Journal ofImpact Engineering,2009,36:132-146.

[18]TU Z G,LU Y.Modifications of RHT material model for improved numerical simulation of dynamic response of concrete[J].International Journal of Impact Engineering,2010,37(10):1072-1082.

[19]刘殿柱,刘娜,高天赐,等.应用正交试验法的RHT模型参数敏感性研究[J].北京理工大学学报,2019,39(6):558-564.

LIU Dianzhu,LIU Na,GAO Tianci,et al.Study on the parameter sensitivity of RHT concrete model by orthogonal test technique[J].Transactions of Beijing Institute of Technology,2019,39(6):558-564.

[20]辛健.爆炸作用下RHT模型参数敏感性分析[J].舰船电子工程,2019,39(4):111-113,122.

XIN Jian.Sensitivity analysis of RHT model parameters underwater explosive attack[J].Ship Electronic Engineering,2019,39(4):111-113,122.

[21]施德胜,施冠银,陈江瑛.RHT模型的改进与数值拟合[J].宁波大学学报,2014,27(3):93-96.

SHI Desheng,SHI Guanyin,CHEN Jiangying,et al.Improvement and numerical fitting of RHT model[J].Journal of Ningbo University(Natural Science &Engineering Edition),2014,27(3):93-96.