0 引言

高超声速飞行器具有快速、机动等优势,与传统飞行器相比其使用载荷与环境更加严苛。热防护系统起到防隔热作用,保证飞行器内部冷结构以及仪器设备的正常工作[1-3]。结构在飞行任务包线内经历复杂的服役环境,热防护系统面临着不同程度的损伤的风险,包括:涂层开裂、防热瓦脱粘、连接松动、间隙变化等。热防护系统的结构完整性直接决定了飞行器的飞行安全和重复使用可靠性,因此需要在开发一种服役环境下高可靠性监测损伤方法[4-12]。传统接触式检测[13-15]需要在停机状态下与被检测对象接触,甚至拆卸,不但对于大尺寸结构检测效率低、隐藏区域不可达,而且很容易引入新的损伤[16]。因此,服役状态下飞行器热防护结构损伤在线检测已成为我国航空航天领域亟待解决的难题。

针对热防护系统以及飞行器的典型结构形式(如多层板壳,蜂窝,异型截面桁条),超声导波具有在线扫查、远域覆盖、全局可达、响应快速等技术优势,能够实现大型装备结构在线检测,在及时发现损伤,保障安全方面优势明显[17-24]。但是,基于镐钛酸铅的PZT压电超声探头只能在其居里温度的一半以下(<150 ℃)长期正常工作,对于高温结构,常规的压电换能器如果直接接触都会面临退极化失效的问题,若长期暴露在高温环境下,其压电性能也会逐渐退化[25-26]。另外,热防护结构在役环境包括高温与变温,使得传统超声导波损伤检测方法面临很多困难。

针对这些问题,设计了一种基于纵波加Lamb波的复合导波热防护系统损伤在线监测方法,将压电传感器安装在热缓冲结构顶端,并通过高温环氧粘接剂永久安装在热防护结构冷面,可以通过激发超声导波能量实时连续地测量结构损伤的变化,通过分布式传感器网络,提高了损伤监测的效率。这种基于复合超声导波的损伤在线监测方法关键在于热缓冲层中导波的激励和接收,高温变温条件下导波信号损伤特征提取方法。提出了一种适合高温结构在线损伤监测应用的导波的激励与接收方法,另外分析了不同尺寸热缓冲结构的隔热能力与导波收发特性,提出了变温环境中热缓冲结构评价指标与信号激发方式设计方法,实现了导波信号在接触界面的有效传递,最后基于双热缓冲层一发一收模式,验证了加装热缓冲层的压电探头激发接受超声导波信号的可行性,以及超声导波法在室温和高温(150 ℃)下在线监测飞行器热防护系统损伤的可行性。

1 原理与损伤因子

1.1 损伤在线监测原理

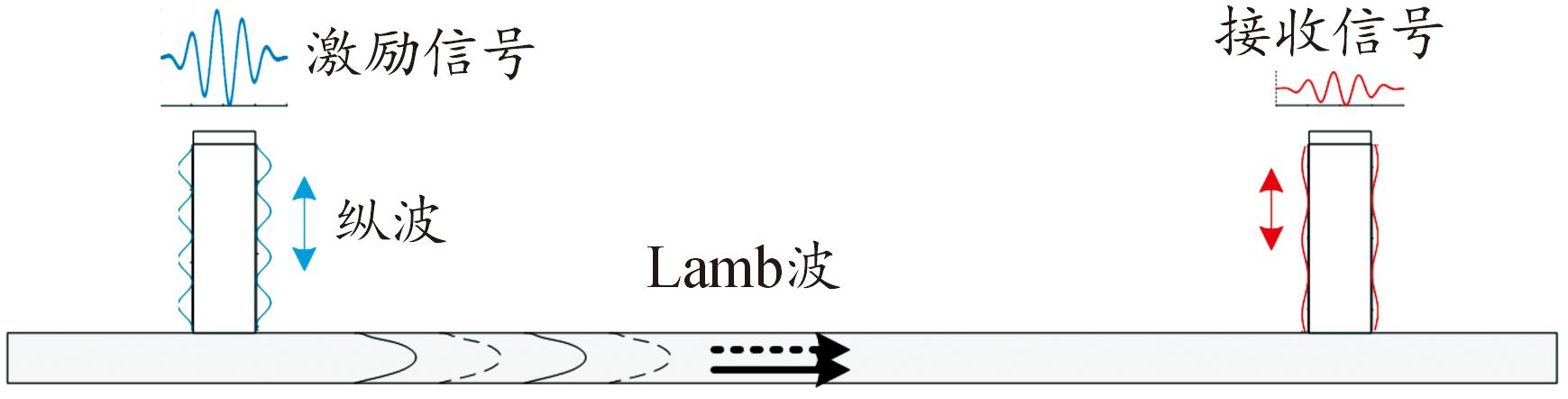

针对高温条件下结构损伤监测过程中所面临的传感器失效问题,设计具备热缓冲能力的超声导波探头,并基于复合导波进行高温条件下的结构损伤在线监测,其原理如图1所示。探头的热缓冲层同时起到保持传感器温度与传递导波信号的作用。通过分布式布置的超声导波探头组成信号收发网络,在结构健康状态下收集基准信号,在结构疑似发生损伤时收集监测信号,由于损伤会给结构带来物理性质与几何边界的改变,进而影响导波传播特性,因此通过对比分析基准信号与监测信号特征(如信号的幅值、相位、能量等)的变化可以对结构损伤状态进行表征与重构。信号特征与损伤程度之间的对应关系被称为“损伤因子”,针对不同的能量传递模式,损伤因子有不同的表达形式。

图1 双热缓冲层一发一收模式导波传播原理示意图

Fig.1 Schematic diagram of guided wave propagation principle of double thermal buffer layer

1.2 损伤因子

损伤因子表征损伤严重程度与导波信号特征的关联性,通过对监测损伤因子变化趋势可以识别损伤发生并定量地分析损伤扩展规律。热防护系统损伤的可以简化成结构阻尼的损失、结构几何形状的变化与结构热性能的变化,同时影响超声导波的模态与幅值。板壳类结构中Lamb波信号传播模态比较规则,损伤会导致导波幅值、相位和频谱分布等信号特征发生变化。利用复合超声导波表征损伤,需要面对导波传播特性更复杂,信号中边界反射更多,信号混叠更严重的问题,因此在同一温度下,以健康状态信号为基准,从散射信号能量、信号能量到达时间乘积、信号相关系数3个方面建立损伤因子,并考察其在室温~高温条件下对损伤的表征能力。

1) 散射信号能量损伤因子

![]()

(1)

![]()

(2)

![]()

(3)

其中:Sadamage-i代表第i种损伤状态下的监测信号,Edamage-i代表第i种损伤状态下的信号能量;Sabase代表基准状态下的监测信号,Ebase代表基准状态下的信号能量。

2) 信号能量—到达时间乘积损伤因子

![]()

(4)

式中:TOFdamage-i为第i种损伤状态下的信号峰值到达时间;TOFbase为基准状态下的信号峰值到达时间。

3) 信号相关系数损伤因子

利用信号的皮尔森相关系数衡量结构状态响应信号的变化规律

![]()

(5)

式中: cov(Sabase,Sadamage-i)是健康信号与损伤信号间的协方差;σSabase和σSadamage-i分别是健康与损伤信号的标准差。

2 试验方案

2.1 试验平台

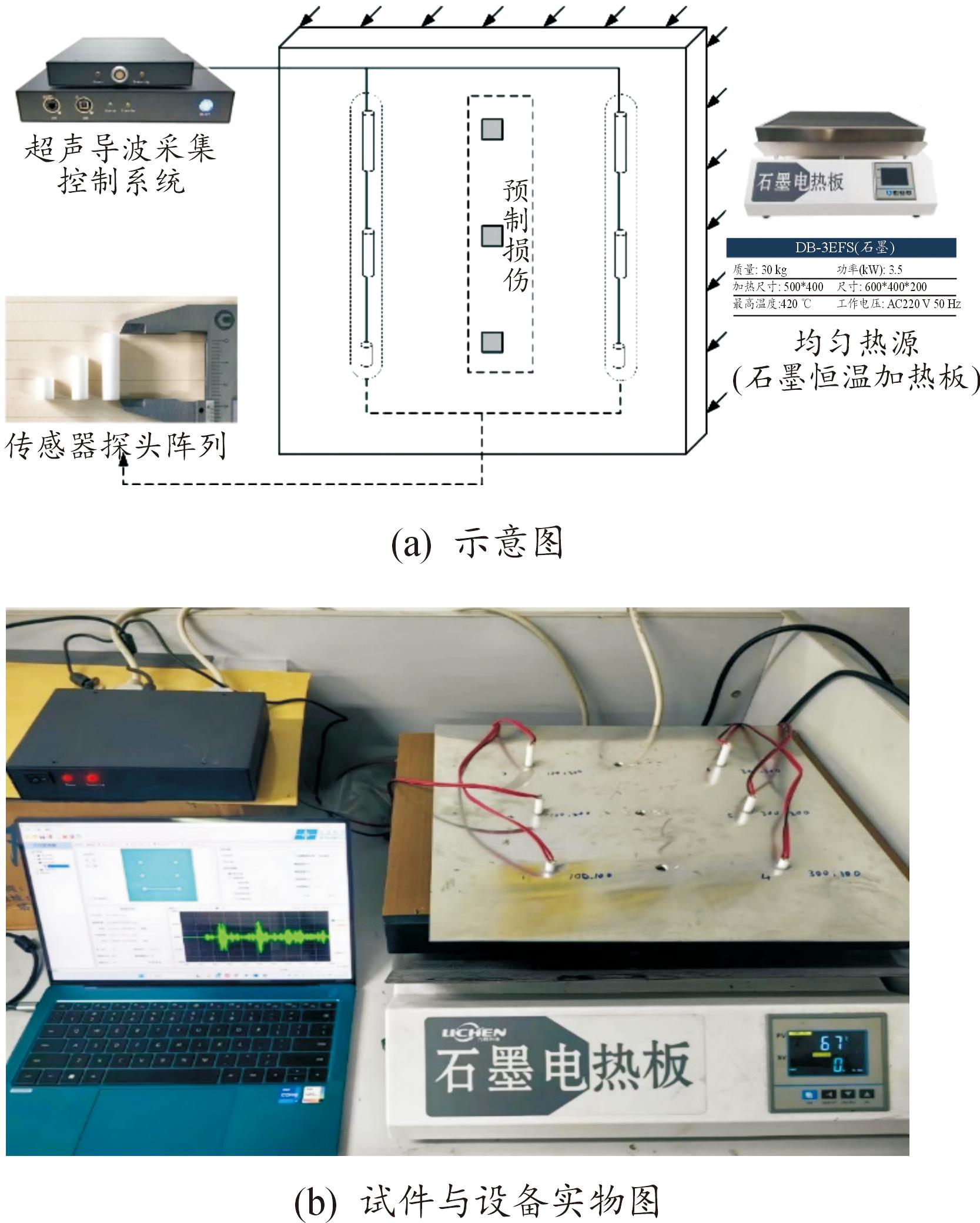

实验采用大连君晟公司设计制造的HS-GWDS热点超声导波检测软硬件系统。将飞行器热防护结构典型失效过程简化为平板结构底部加热,模拟气动加热,结构表面钻孔模拟损伤与失效,结构简化为铝合金平板,尺寸为500 mm×500 mm×3 mm。热源为力辰科技出品的石墨恒温加热板,有效加热面积为600 mm×400 mm,控温精度为±1 ℃(根据设备说明书)。

基于纵波加Lamb波的复合导波热防护系统损伤在线监测装置如图2所示,该装置由热缓冲层、激励压电换能器、接收压电换能器、高温粘接剂,以及模拟飞行器结构的铝合金试件等组成。

图2 基于热缓冲探头的超声导波高温结构损伤检测示意图与实物

Fig.2 Schematic diagram and physical diagram of ultrasonic guided wave high temperature structure damage detection based on thermal buffer probe

2.2 传感器系统

传感器选用PZT-5A型镐钛酸铅d31压电晶片传感器,尺寸为直径8 mm,厚度0.25 mm,S0模态Lamb波最佳激发频率为250~300 kHz。热缓冲层需要具备优良的隔热能力,并在高温条件下保持弹性模量与热稳定性,因此选择常见陶瓷材料中热导率最低、高温稳定性最好的氧化锆陶瓷[27]作为热缓冲层。

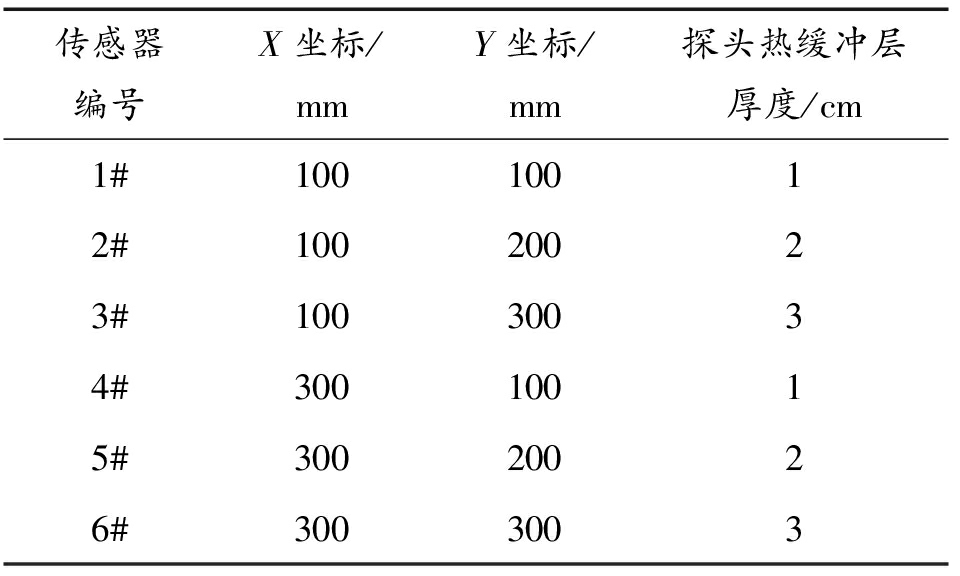

为了考察不同尺寸热缓冲层的隔热效果,不同温度下隔热探头的超声导波信号收发能力以及所提出的传感器探头系统在不同温度下的损伤检测有效性,设计了带热缓冲层的隔热探头阵列。该阵列由3对不同尺寸的隔热探头组成,每对探头组成一条信号路径。探头热缓冲层尺寸与安装位置如表1所示。

表1 探头尺寸及其安装位置

Table 1 Probe size and mounting position

传感器编号X坐标/mmY坐标/mm探头热缓冲层厚度/cm1#10010012#10020023#10030034#30010015#30020026#3003003

热缓冲层材料为四方晶格型氧化锆陶瓷,其形貌为表面光洁的白色柱体,密度为6 g/cm3,室温下杨氏模量为205 GPa,热导率为2.2 W/mK。

考虑到纵波激发接收因素,采用扫频方法寻找最佳激励接收频率。激励信号是汉宁窗调制的5周期正弦脉冲,中心激发频率为150~500 kHz,扫频步长为50 kHz。

3 实验结果与讨论

3.1 热缓冲层隔热性能

为模拟高超声速结构的冷热面,利用可控加热板在铝合金板单面加热作为热面,另一面作为冷面。在安装带热缓冲层的传感器隔热探头。

热缓冲层隔热原理是本身散热与底部传热达到热平衡,为了考察不同尺寸热缓冲层的隔热效果,在不同底端温度加热1 h后,测量了1、2、3 cm热缓冲层顶端温度。考虑到不同位置的温度场可能出现的不均匀问题,采样选取多处位置取平均值。结果显示,在100 ℃环境下1 cm探头的顶端温度平均为88.25 ℃,2 cm探头的顶端温度为67.35 ℃,3 cm探头的顶端温度为46.75 ℃;在150 ℃环境下1 cm探头的顶端温度平均为118.75 ℃,2 cm探头的顶端温度为92.5 ℃,3 cm探头的顶端温度为66.25 ℃。结果表明,经过传热与空气对流散热达到热平衡,底端温度100 ℃条件下,氧化锆热缓冲层的隔热效率为20 ℃/cm,在底端温度150 ℃条件下,隔热效率为26 ℃/cm。根据试验操作经验,120 ℃环境温度中传感器的存活时间小于60 min,因此装配2~3 cm的隔热层可以有效隔热,而1 cm隔热层在底端温度150 ℃条件下只能实现-30 ℃左右的降温效果,对于镐钛酸铅压电晶片传感器来说,在这一温度范围内长期工作仍有去极化风险。

3.2 不同温度下隔热探头的超声导波信号收发性能

为了考察隔热高温探头传递导波信号的可行性,分析不同温度对复合超声导波信号的影响,并以最大可靠性与最大信号能量为目标选取传感器激发方法,进行了不同探头在不同温度下(30~200 ℃)的复合超声导波传播试验。

激励信号选择汉宁窗调试的五周期正弦信号,信号幅值为50 V,增益为30 db,以50 kHz为步长,在150~500 kHz频域内进行信号的扫频激发。选取代表性信号如图3所示。

图3 350 kHz激发频率下不同温度信号对比

Fig.3 Comparison of different temperature signals at 350 kHz excitation frequency

如图3显示,室温条件下加装了热缓冲层的隔热探头可以实现信号的有效激发;随着温度升高,传感器依然可以有效传播超声导波;上节测试结果一致,由于传感器去极化现象,温度超过150 ℃,1 cm探头的信号衰减到零。

信号的稳定性是传感器系统正常工作的表现,也是基于导波的损伤监测方法有效的前提。为了考察不同温度下传感器系统的稳定性,在每一温度下提取5组信号,并考察该信号空间的互相关系数,作为信号重复性的衡量系数(RI)。计算流程为:

1) 在[30,50,80,100,120,150]每个温度下采集5组信号组成信号空间[S1,S2,S3,S4,S5];

2) 取空间信号平均![]()

3) 计算空间信号互相系数:Ri=cov(Si,Sa);

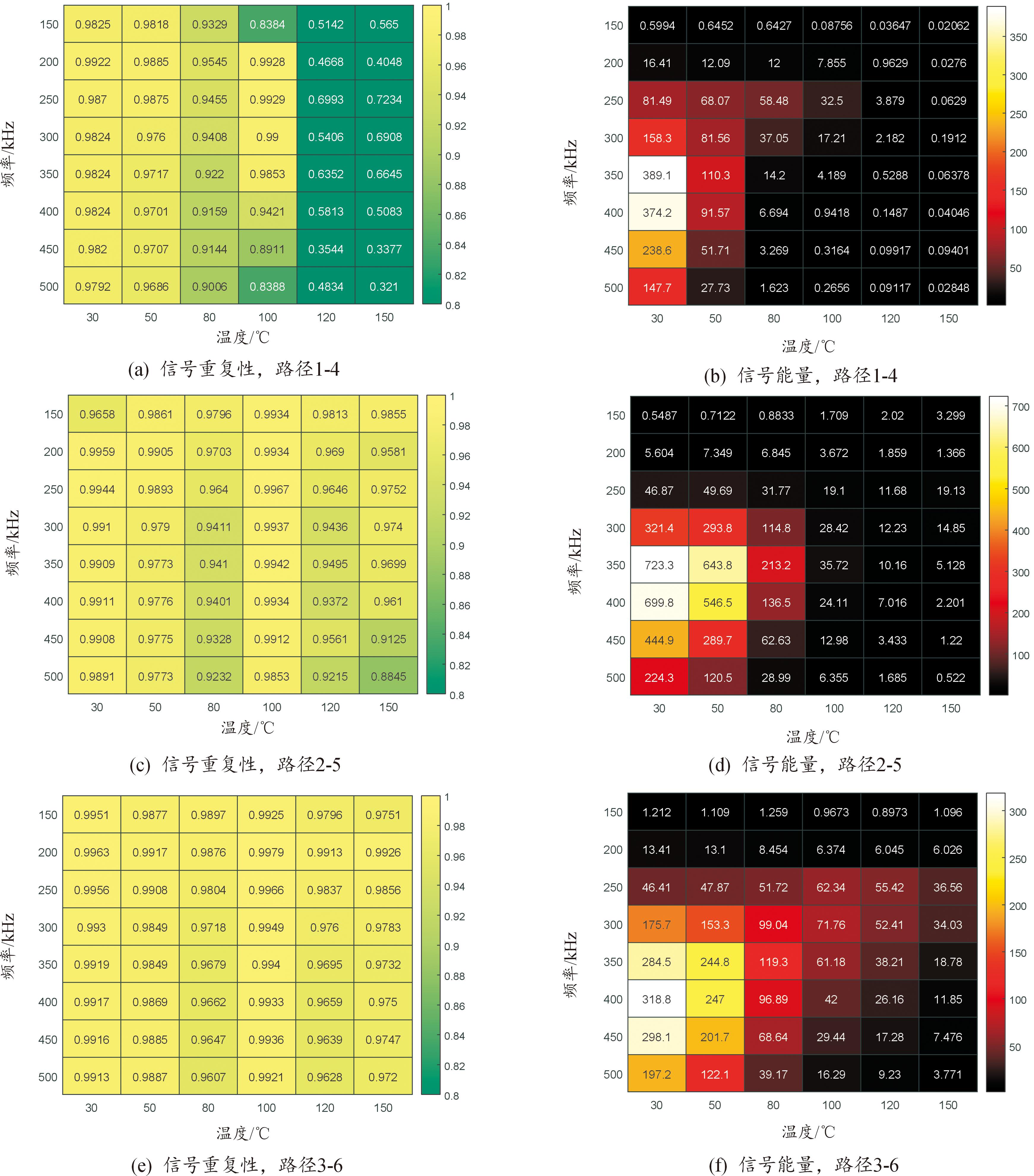

4) 信号重复性衡量系数:RI=min(Ri)。如果RI超过0.95,则认为该温度下传感器探头激发与采集信号具备可靠性。不同探头的信号重复性与信号能量(E=![]() |Sa(t)|2dt)随温度变化趋势热力图,如图4所示。

|Sa(t)|2dt)随温度变化趋势热力图,如图4所示。

图4 不同探头信号重复性与能量随温度变化趋势

Fig.4 The variation trend of signal repeatability and energy of different probes with temperature

如图4所示,当底部温度超过120 ℃时,1 cm探头路径(1#—4#)信号能量急剧衰减,同时信号重复性普遍降低至0.7以下,说明该温度下1 cm探头信号失去可靠性。在30~150 ℃温度下,3 cm探头路径(3#—6#)信号重复性全部高于0.95,150 ℃温度下,2 cm探头路径(2#—5#)信号重复性,150~400 kHz信号重复性高于0.95。

信号能量热力图显示,3种探头收发的信号能量都随着温度升高而降低;在同一温度下,各探头不同激发频率的信号能量也不相同,以100 ℃为例1 cm探头路径(1#—4#)信号能量最大频率为250 kHz,2 cm探头路径(2#—5#)信号能量最大频率为350 kHz,3 cm探头路径(3#—6#)信号能量最大频率为300 kHz。

选择信号激发频率分为2个步骤,首先该频率信号重复系数RI必须大于0.95,然后选择信号能量最大的激发频率,作为最优激发频率。经过选择,各路径最佳激发频率如表2所示。

表2 不同路径最佳激发频率

Table 2 Optimal excitation frequencies for different paths

温度/℃路径1(1#—4#)最佳激发频率/kHz路径2(2#—5#)最佳激发频率/kHz路径3(3#—6#)最佳激发频率/kHz303503504005035035040080250350350100250350300120—300250150—250250

3.3 不同温度下损伤在线监测

为模拟结构不同程度的损伤,在信号直接路径上开直径为2 cm的沉孔,监测之后再将其扩展为直径为2 cm的通孔。实验过程中,首先在无损状态下,利用3组探头组成3条路径采集不同温度下(30、50、80、100、120、150 ℃)的复合导波信号作为基准信号;然后加工沉孔损伤,再采集不同温度下的复合导波信号,作为第1种损伤状态;最后加工通孔损伤,再采集不同温度下的复合导波信号,作为第2种损伤状态。

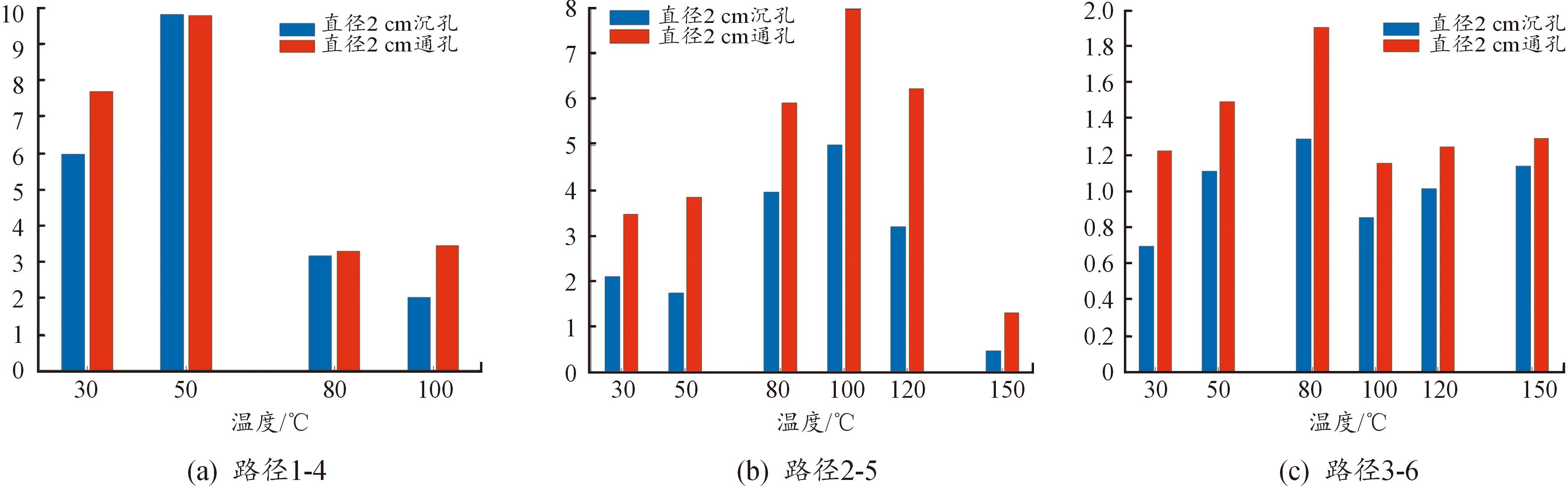

不同温度下2 cm的沉孔与通孔2种损伤的信号损伤指标分布图如图5所示。

图5 不同温度下信号损伤指标DI2分布

Fig.5 Signal damage index DI2 distribution at different temperatures

在不同温度下信号损伤指标分布图中,蓝色样条代表沉孔损伤,红色样条代表通孔损伤。结果显示,由于复合超声导波信号的复杂性,导致在室温板壳结构损伤监测中常用的散射信号能量DI1与信号相关系数DI3损伤因子在不同温度下的分布不具有规律性,无法作为损伤识别因子。通过监测2、3 cm探头DI2损伤因子在30~150 ℃范围内变化量,可以明显分辨出不同损伤的出现与类型。1 cm探头由于信号有效性的限制,只能在100 ℃以下工作,在30~100 ℃范围内,通过监测DI2变化量也可以实现对健康状态的监测。

实验结果显示:

1) 基于2 cm及以上厚度的氧化锆陶瓷的热缓冲探头可在150 ℃高温环境中保持传感器温度处于可用范围内;

2) 传感器热缓冲层可以有效实现能量传递;

3) 基于频率选择方法与信号能量—到达时间乘积损伤衡量因子可以实现不同温度下损伤的识别与监测。

4 结论

1) 提出了基于热缓冲探头的复合超声导波飞行器结构损伤高温在线监测方法。首先利用低热导率氧化锆陶瓷构成的热缓冲层,同时起到隔热与传递导波的作用,既维持传感器处于合适的工作温度又保证了能量传递效率。高温条件下的室温与信号传播试验验证了热缓冲层隔热与传递导波的有效性。

2) 基于信号的重复性与能量效率,提出了选择不同温度下超声导波探头激发模式的评价指标,并以此为依据进行了频率选择。分析了损伤对超声导波传播特性造成的影响,并基于信号能量与信号到达时间提出损伤衡量因子,实现了对损伤的识别与监测。

3) 试验表明,应用这种复合超声导波的飞行器热防护系统损伤在线监测方法,可以实现压电晶片传感器与高温结构的热隔离,可有效保证能量的传播性与传感器的存活性,对于高温飞行器热防护系统的在线监测具有很好的应用前景。

[1] GLASS DAVID.Ceramic matrix composite (CMC) thermal protection systems (TPS) and hot structures for hypersonic vehicles[C]//15th Aiaa International Space Planes and Hypersonic Systems and Technologies Conference.[S.l.]:[s.n.],2008:2682.

[2] 初敏,陈思员,胡龙飞,等.超高温热管的热防护试验验证与数值分析[J].兵器装备工程学报,2018,39(3):20-24. CHU Min,CHEN Siyuan,HU Longfei,et al. Experimental and numerical analysis on ultra-high temperature heat pipes thermal protection[J]. Journal of Ordnance Equipment Engineering,2018(3):20-24.

[3] 常秋英,蔡礼港,杨超,等.基于表面织构的高超声速飞行器舵翼热防护技术研究[J].兵器装备工程学报,2018,39(7):1-5. CHANG Qiuying,CAI Ligang,YANG Chao,et al.Research on thermal protection of hypersonic aircraft rudder based on surface texture[J].Journal of Ordnance Equipment Engineering,2018,39(7):1-5.

[4] 谢永旺,夏雨,许学伟,等.航天飞行器热防护系统研究概况及其发展趋势[J].空天技术,2022(4):73-86. XIE Yongwang,XIA Yu,XU Xuewei,et al.[J].Research Status of Thermal Protection System For Spacecraft Andits Development Trend,2022(4):73-86.

[5] 李志强,吴振强,魏龙,等.热防护系统结构完整性试验评估技术研究进展[J].强度与环境,2020,47(5):19-27. LI Zhiqiang,WU Zhenqiang,WEI Long,et al.Advances of structural integrity test evaluation techniques for thermal protection systems[J].Structure &Environment Engineering,2020,47(5):19-27.

[6] 孙聪.高超声速飞行器强度技术的现状、挑战与发展趋势[J].航空学报,2022,43(6):8-27. SUN Cong.Development status,challenges and trends of strength technology for hypersonic vehicles[J].Acta Aeronauticaet Astronautica Sinica,2022,43(6):8-27.

[7] UYANNA Obinna,NAJAFI Hamidreza.Thermal protection systems for space vehicles:A review on technology development,current challenges and future prospects[J].Acta Astronautica,2020,176:341-356.

[8] 吴斌,司东亚,郑靖,等.基于应变的火炮身管健康监测和剩余寿命评估的可行性研究[J].兵器装备工程学报,2024,45(1):49-58. WU Bin,SI Dongya,ZHENG Jing,et al.Feasibility study on strain-based health monitoring and life assessment of gun barrel[J].Journal of Ordnance Equipment Engineering,2024,45(1):49-58.

[9] 齐重阳,常新龙,张有宏,等.基于fsFBG传感器的SRM粘接界面服役状态监测[J].兵器装备工程学报,2022,43(1):120-124,160. QI Chongyang,CHANG Xinlong,ZHANG Youhong,et al.Service status monitoring of SRM bonding interface based on fsFBG sensor[J].Journal of Ordnance Equipment Engineering,2022,43(1):120-124,160.

[10] 杜晓辉,潘科欣,刘博.基于深度学习与图像配准的螺栓松动检测[J].兵器装备工程学报,2023,44(7):9-17. DU Xiaohui,PAN Kexin,LIU Bo.Bolt looseness detection based on deep learning and image registration[J]. Journal of Ordnance Equipment Engineering,2023,44(7):9-17.

[11] 王毅,张萌,卫强,等.管路优化设计与疲劳寿命研究[J].兵器装备工程学报,2023,44(10):87-93. WANG Yi,ZHANG Meng,WEI Qiang,et al.Investigation on design of pipe optimization design and design and fatigue life[J].Journal of Ordnance Equipment Engineering,2023,44(10):87-93.

[12] 刘纳川,郭建胜,张晓丰,等.基于多尺度融合预测模型的航空发动机剩余寿命预测[J].兵器装备工程学报,2023,44(7):289-296. LIU Nachuan,GUO Jiansheng,ZHANG Xiaofeng,et al.Residual lifetime prediction of aero-engines based on multi-scale fusion prediction models[J]. Journal of Ordnance Equipment Engineering,2023,44(7):289-296.

[13] 张荣繁,倪培君,李红伟,等.镁合金构件内部缺陷的超声波精确检测方法[J].兵器装备工程学报,2022,43(10):249-256. ZHANG Rongfan,NI Peijun,LI Hongwei,et al.Study of ultrasonic accurate defects of magnesium alloy components[J].Journal of Ordnance Equipment Engineering,2022,43(10):249-256.

[14] 胡挺,余雄庆.飞机金属屏蔽罩雷击防护仿真分析与试验研究[J].兵器装备工程学报,2018,39(8):169-172. HU Ting,YU Xiongqing.Simulation and experiment of the lightning protection of aircraft metal shield[J]. Journal of Ordnance Equipment Engineering,2018,39(8):169-172.

[15] 冀勋,郑宾,郭华玲.基于漏磁检测新型探头研制[J].兵器装备工程学报,2020,41(5):151-155. JI Xun,ZHENG Bin,GUO Hualing. New probe based on magnetic flux leakage detection[J]. Journal of Ordnance Equipment Engineering,2020,41(5):151-155.

[16] 倪培君,王猛,乔日东,等.变形镁合金缺陷及其无损检测研究进展[J].兵器装备工程学报,2020,41(7):158-163. NI Peijun,WANG Meng,QIAO Ridong,et al.Review of the defects in deformed magnesium alloys and their nondestructive testing method[J]. Journal of Ordnance Equipment Engineering,2020,41(7):158-163.

[17] 高东岳,徐颖珊,郭健,等.基于超声导波的飞行器密封质量检测方法[J].兵器装备工程学报,2021,42(2):229-233. GAO Dongyue,XU Yingshan,GUO Jian,et al. Guided wave-based aircrafts seal quality inspection method[J]. Journal of Ordnance Equipment Engineering,2021,42(2):229-233.

[18] 杨正岩.异型截面结构超声导波监测的半解析有限元分析方法研究[D].大连:大连理工大学,2020. YANG Zhengyan,lnvestigation of semi-analytical finite element method for guided wave based monitoring in arbitrary cross-section[D].Dalian:Dalian University of Technology,2020.

[19] 郑跃滨.基于超声导波的薄壁结构无基准损伤诊断方法与集成化系统研究[D].大连:大连理工大学,2021. ZHENG Yuebin,Research on reference-free damage diagnostic techniques and lntegrated system for thin-walled structures based on guided waves[D].Dalian:Dalian University of Technology,2021.

[20] 徐浩,王中枢,马寅魏,等.基于超声导波和机器学习的蜂窝夹层结构脱黏诊断[J].无损检测,2022,44(10):44-47. XU Hao,WANG Zhongshu,MA Yinwei,et al.Debond ingdiagnosis of honeycomb sandwich structures based on guided waves and machine learning[J].NDT(nondestructive testing),2022,44(10):44-47.

[21] ZHENG Yuebin,LIU Kehai,WU Zhanjun,et al.Lamb waves and electro-mechanical impedance based damage detection using a mobile PZT transducer set[J].Ultrasonics,2019,92:13-20.

[22] YANG Zhengyan,YANG Lei,ZHANG Jiaqi,et al.Damage shape recognition algorithm of composite woven fabric plate based on guided waves[J].Composite Structures,2023,303:116351.

[23] YANG Zhengyan,WU Zhanjun,ZHANG Jiaqi,et al.Acoustoelastic guided wave propagation in axial stressed arbitrary cross-section[J].Smart Materials and Structures,2019,28(4):045013.

[24] 郑辉,邱雷,袁慎芳,等.C/C热防护结构高温气流损伤导波监测实验方法[J].航空学报,2022,43(8):428-440. ZHENG Hui,QIU Lei,YUAN Shenfang,et al.Experimental method of guided wave monitoring for high temperature air flow damage of C/C protection structures[J].Acta Aeronauticaet Astronautica Sinica,2022,43(8):428-440.

[25] 王刚,李法新.基于水平剪切超声导波的高温管道壁厚在线监测[J].无损检测,2019,41(9):1-6,15. WANG Gang,LI Faxin.Online monitoring of high temperature pipeline wall thickness based on the shear horizontal ultrasonic guided wave[J].Nondestructive Testing,2019,41(9):1-6,15.

[26] 薛红新,刘良民,苗婉茹,等.氧化铝单晶超声温度传感技术研究[J].兵器装备工程学报,2023,44(6):173-179. XUE Hongxin,LIU Liangmin,MIAO Wanru,et al.Study on ultrasonic temperature sensing technology of alumina single crystal[J].Journal of Ordnance Equipment Engineering,2023,44(6):173-179.

[27] QI Liu,YOANN Danlos,BO Song,et al.Effect of high-temperature preheating on the selective laser melting of yttria-stabilized zirconia ceramic[J].Journal of Materials Processing Technology,2015,222:61-74.