多层防护结构广泛应用于军事与民用领域,如军事舰船、航天飞行器等[1-4]。其中,在军事战车上主要装配的是叠合式多层防护结构[2-3],而在航天器壁配备的多是间隔式多层防护结构[4];同时,在真实战场环境中战斗部爆炸产生的破片和在空间中的航天器碰撞产生的碎片多为不规则的形状,且速度高达2 km/s[1],因此,破片形状及层间隔对多层防护结构抗侵彻性能影响的研究具有重要的意义。

在关于破片形状侵彻性能的研究中,蔡振华等[5]建立了柱形破片侵彻铝板的数值模型,魏继锋等[6]对钨合金柱形破片侵彻多层铝合金间隙靶板进行了试验研究;米双山等[7]研究了钨球侵彻铝合金靶板,给出了钨球和LY-12铝合金的材料参数;任新联等[8]对立方体破片侵彻多层LY-12铝合金靶板进行了数值模拟研究;王祝波等[9]通过数值模拟研究了,球形、圆柱形、立方体形破片侵彻单层钢靶,指出立方体破片速度、动能衰减最大,对后效毁伤效能有较大影响。

在关于层间隔对多层防护结构的研究中,宜晨虹等[10]对立方体钨合金破片高速侵彻间隔和叠层铝靶进行了实验研究,并指出间隔铝抗侵彻性能优于叠层铝;Liu等[11]对EFP弹侵彻钢板展开了实验与模拟研究,并指出间隙提高了多层结构的抗侵彻性能;Deng等[12]通过对尖卵形弹体侵彻多层钢板的实验研究,指出叠合式多层结构抗侵彻能力优于间隔式。

综上,国内外学者针对不同形状破片侵彻金属靶板问题展开了一定的研究,但多集中于单一破片形状侵彻金属靶板或多形状破片侵彻单层金属靶板,对多种破片形状侵彻多层金属靶板防护结构的研究,还需进一步探索;同时,现有研究结论中,针对间隔对多层防护结构的影响尚无明确的结论,不同学者针对不同形状弹体侵彻间隔式与叠合式多层防护结构,得出了不同的结论,因此间隔对多层防护结构的影响,需要进一步探究。

本文针对不同的形状破片侵彻间隔式和叠合式多层靶板展开了研究,以期为多层防护结构抗侵彻设计提供理论指导。

1 数值模拟建模与模型验证

选取钨合金球形破片以2 km/s高速侵彻4层间隔式铝合金多层靶为验证工况,间隔靶板间距为10 mm。具体建模及实验设置如下。

1.1 数值模拟建模

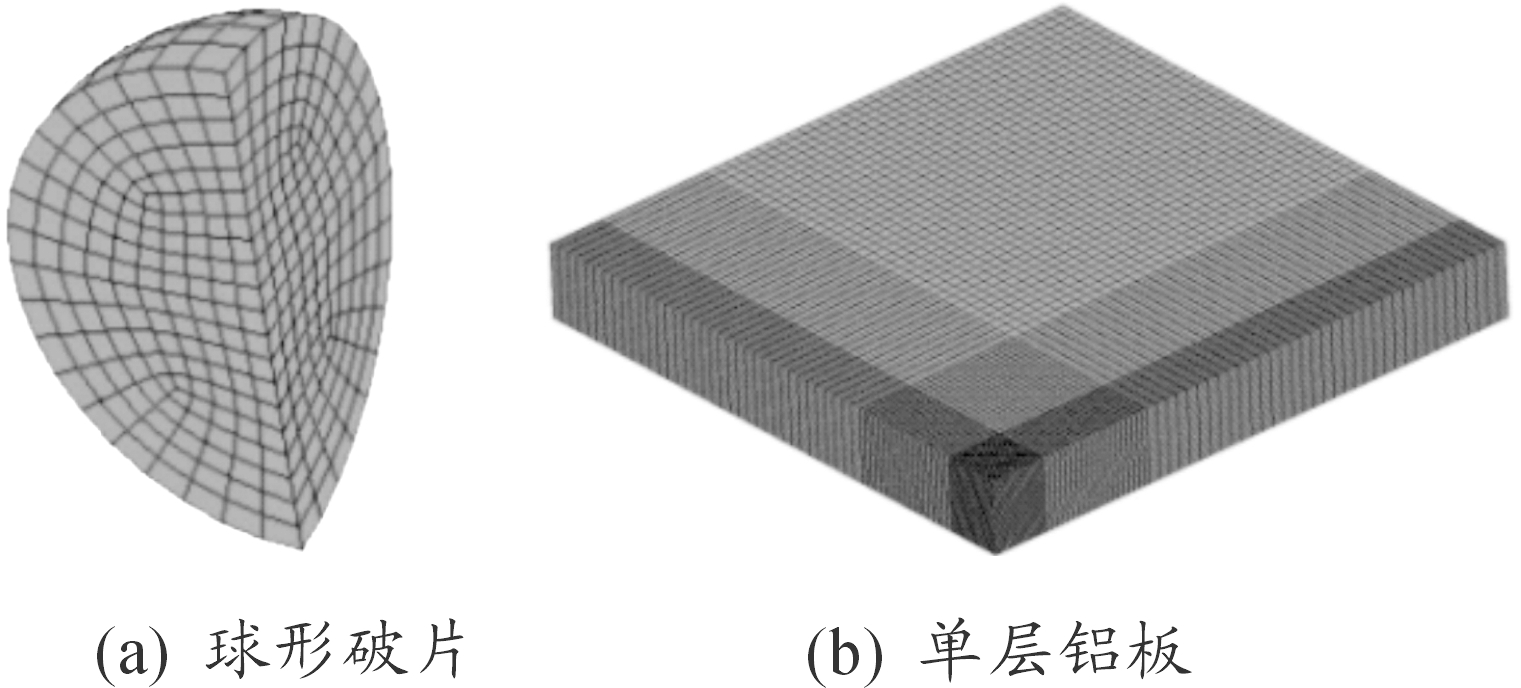

采用ANSYS/LS-DYNA进行建模,模型包含破片与靶板两个部分,均采用3D solid 实体单元建模。破片形状为球形(直径8 mm),靶板为长方体形(长200 mm、宽200 mm、厚12 mm),为节省计算时间建立1/4尺寸模型,对称界面施加对称边界,靶板四周为固定边界。模型采用四面体八节点网格划分,破片采用均匀网格划分;靶板中心侵彻区域(2倍直径范围)网格与破片网格尺寸保持一致,沿中心向边缘非侵彻区域网格逐步稀疏,以提高计算效率。弹靶接触算法设置为面面侵蚀接触。建模示意图如图1。

图1 模型示意图

破片材料选取侵彻能力极强、具有自锐性能的93钨合金[15],靶板材料选用轻质高强、广泛应用于航空航天的2024Al铝合金[14]。钨合金破片和铝合金靶板均采用Johnson-Cook本构模型,Grüneisen状态方程,以反映在高速撞击作用下材料的动态力学行为。模型主要参数取值如表1。

表1 钨合金和铝合金的Johnson_Cook模型主要参数[7,9,13-14]

Density/(kg·m-3)E/GPaG/GPaυA/GPaB/GPaNCMTM/°KTR/°KCP/(J·(kg·°K)-1)PC/GPa钨17.54111370.281.5E91.77E80.120.01611723294135-1.75铝2.686925.90.330.2650.4260.340.0151775294875-9

1.2 验证试验设置

验证工况与模拟相同,选取钨合金球型破片,在二级轻气炮驱动下,以2 km/s速度侵彻间隔式4层铝合金多层靶板。球型破片直径8 mm,质量5 g。铝板边长200 mm×200 mm,厚12 mm,四角开圆形孔洞,以方便固定。靶板间隔,由层间穿插内空的钢板实现,间隔钢板边长200 mm×200 mm,厚10 mm,中心位置掏空,四角开圆形孔洞。螺丝杆依次穿过铝板与间隔钢板的四角孔洞将板组合成间隔式结构,并固定在基座上。试验布置,如图2所示。

图2 侵彻试验布置示意图

1.3 模拟结果与试验验证结果

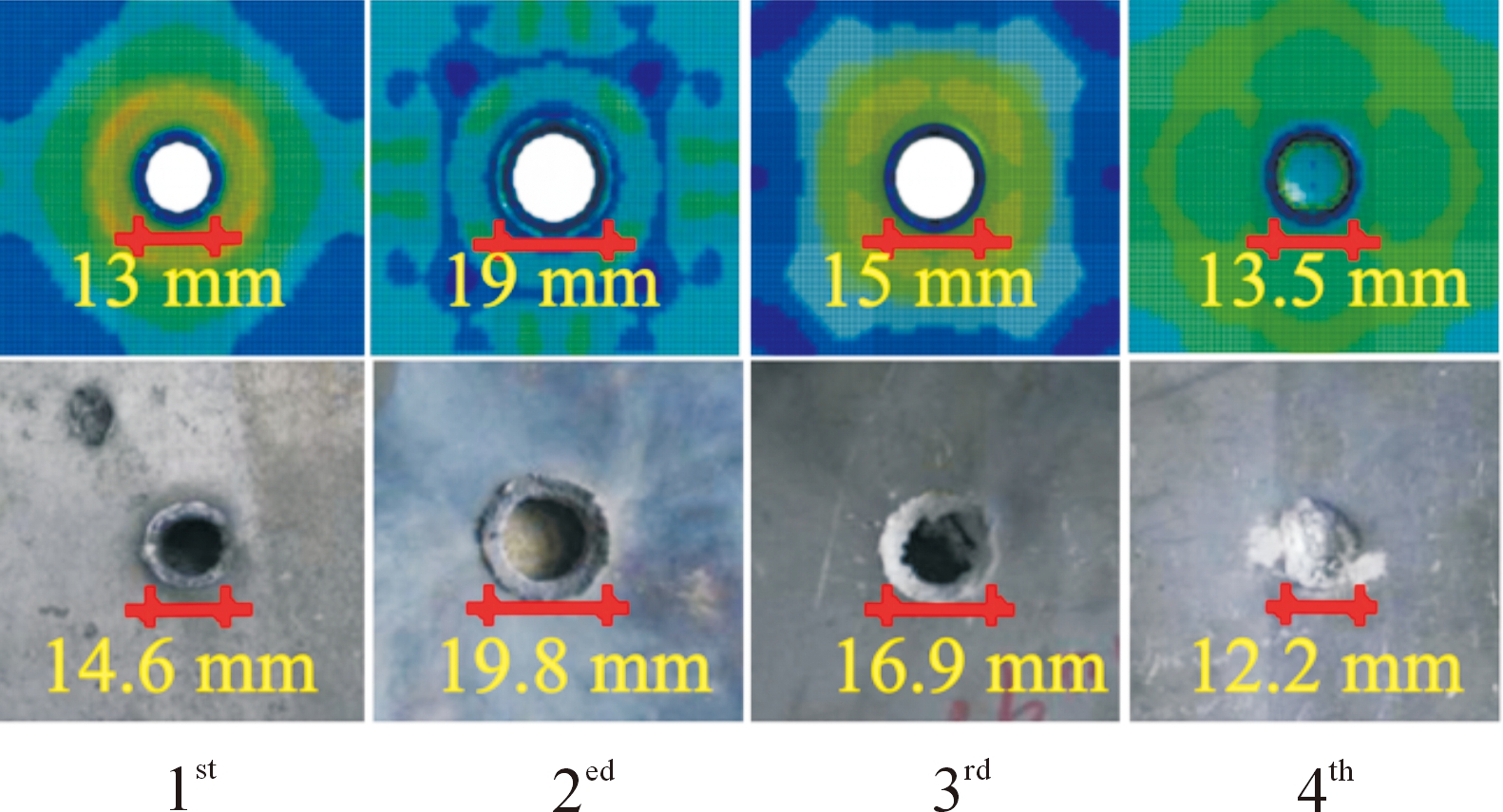

由图3可知:钨合金球型破片侵彻间隔铝合金靶板至第4层,靶板开孔峰值出现在第2层靶板,后续靶板孔径逐步减小。通过实验与模拟结果对比,各层靶板开孔直径大小基本吻合(最大误差0.12),且各层靶板孔径大小变化趋势一致,均为第二层板孔径大小突增至峰值,后续孔径大小逐步减小。此外,从靶板破孔形貌对比,铝板破孔底部,局部紧缩断裂后内翻生成的环状剪切口形态相似性也较一致。

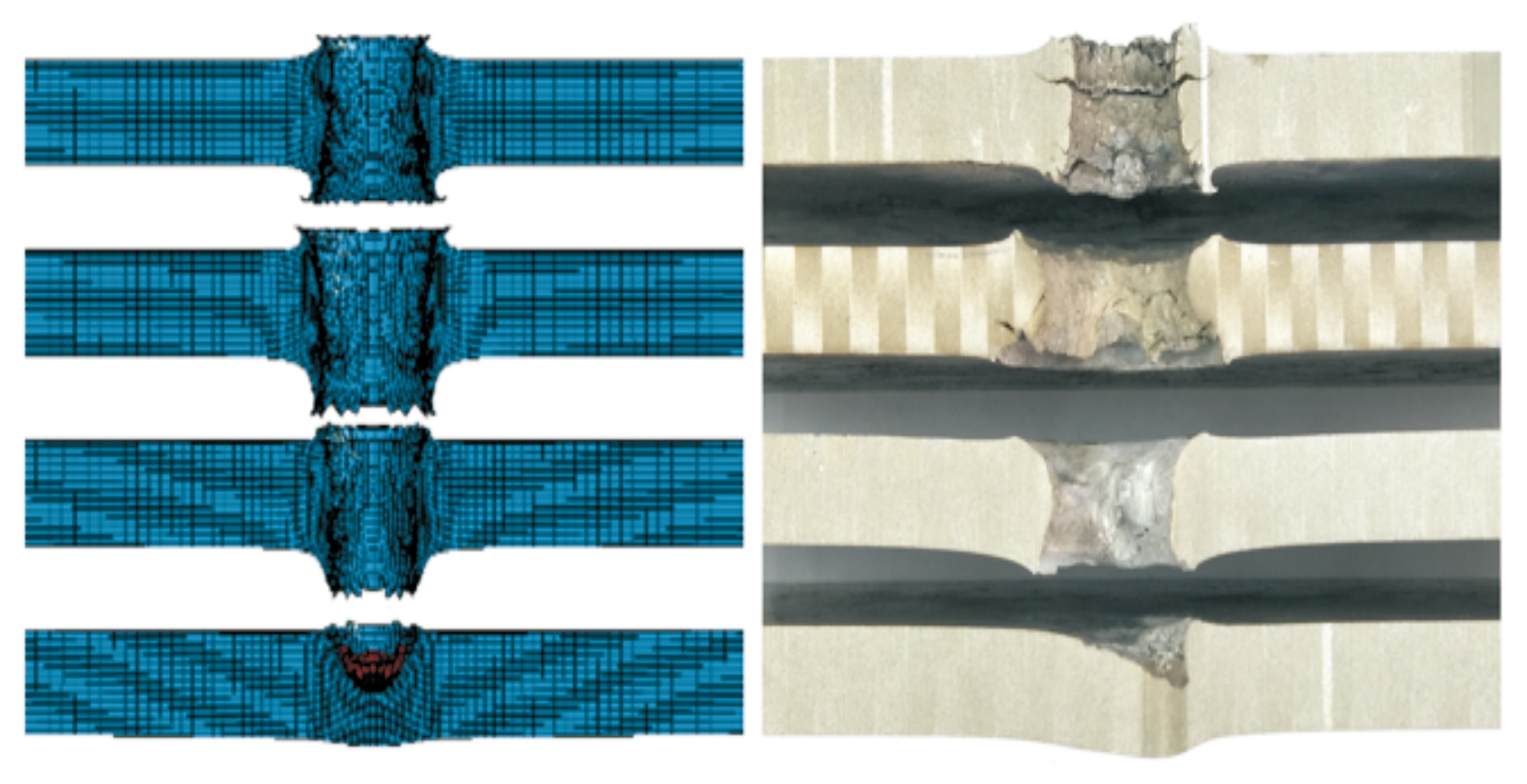

结构侵彻深度是防护能力重要的参考指标,图4展示了钨合金球形破片对4层铝合景靶板侵彻深度的模拟与试验结果,通过对比可知,破片穿透3层铝合金靶板,停滞在第4层靶板,数值模拟结果与实验验证结果符合度较好。

综上,通过钨球对4层铝板高速侵彻的数值模拟与试验结果的对比,验证了数值模型的准确有效。

图3 靶板开孔直径的模拟与试验结果

图4 靶板侵彻深度的模拟与实验结果

2 破片形状多层靶板抗侵彻性能影响

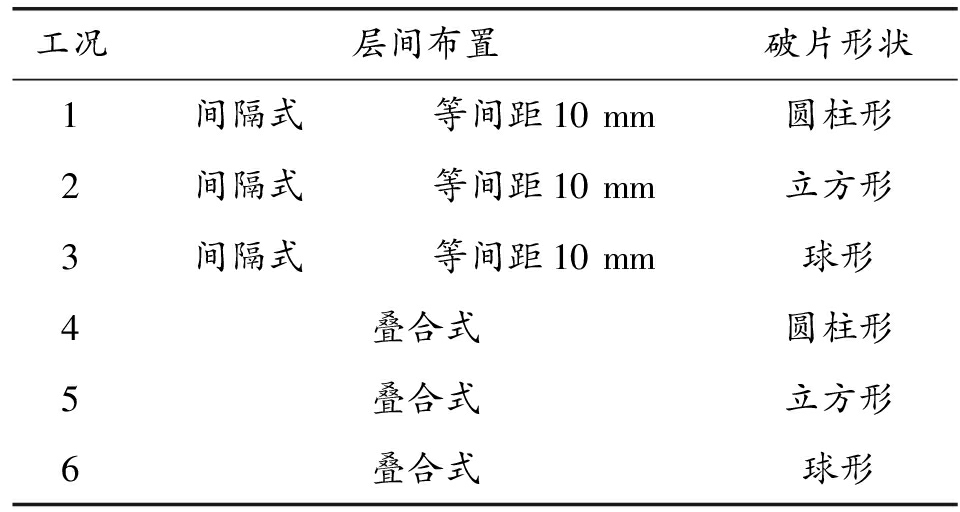

为研究破片形状对多层靶板抗侵彻性能的影响,选用3种典型的破片形状,即球形、立方形和圆柱形,进行数值模拟计算。3种破片质量均为5 g,材料为钨合金,侵彻速度采用2 km/s,侵彻位置均为靶板中心,以控制对照变量的单一性。同时,为研究间隔对多层防护结构的影响,分别设置间隔式和叠合式2种多层靶板结构,多层靶板均由4层铝合金板构成,保证结构面密度一致,其中间隔式多层靶板结构,板间隔为10 mm;叠合式多层靶板结构板间紧贴没有间隔。试验工况设置,如表2。

表2 模拟工况设置

工况层间布置破片形状1间隔式等间距10mm圆柱形2间隔式等间距10mm立方形3间隔式等间距10mm球形4叠合式圆柱形5叠合式立方形6叠合式球形

2.1 破片形状的影响

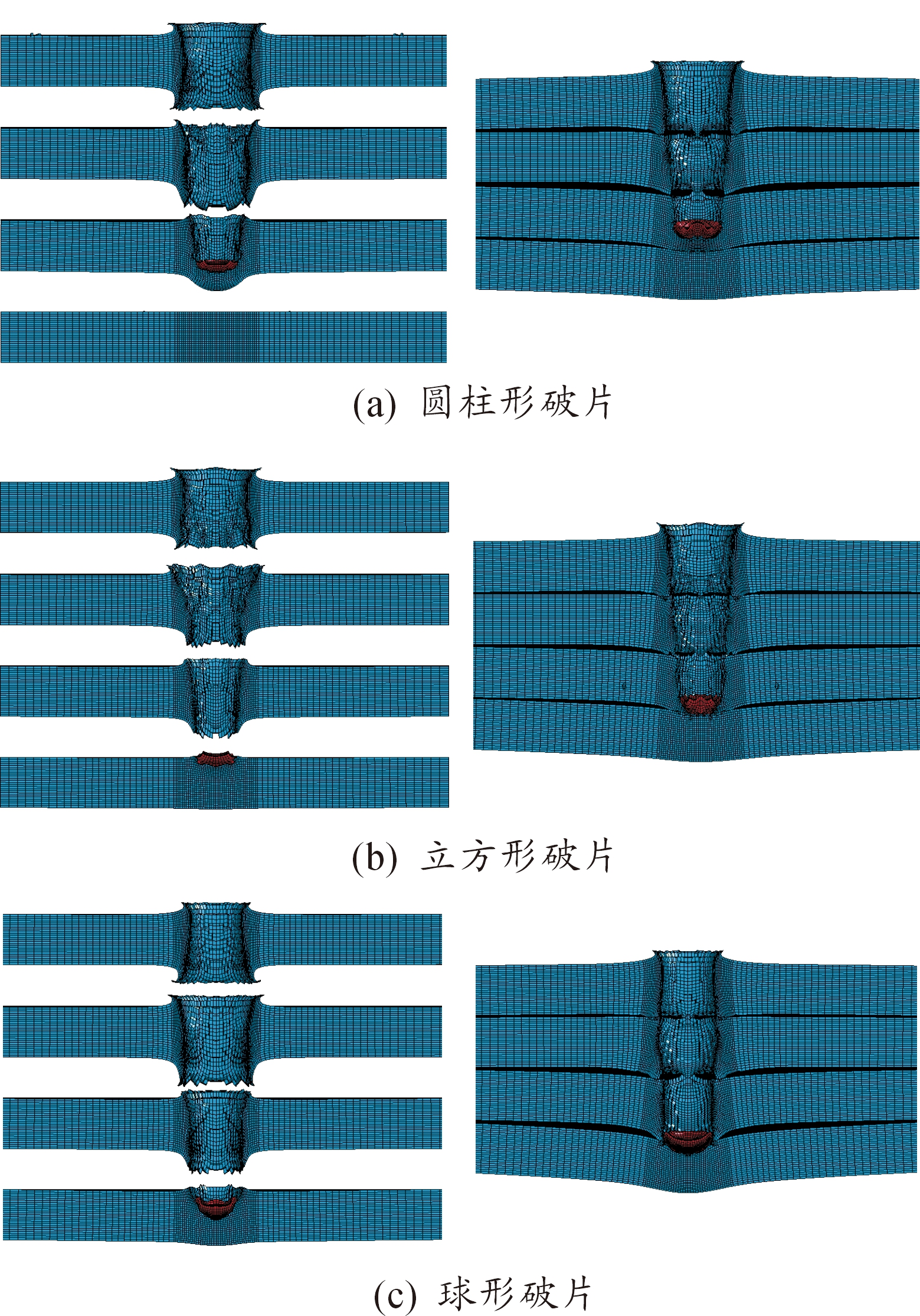

如图5所示,在高速正侵彻条件下,无论板间有无间隔,圆柱形破片对多层靶板侵彻深度最小,侵彻能力最弱;立方体形破片次之;球形破片对多层靶板侵彻深度最大,侵彻能力最强。

这是由于,在弹靶接触时不同形状的破片,将产生不同的剪应力,剪应力方向、大小和范围都不同,反应在靶板弹坑的孔径的不同,因此各形状破片在开坑阶段耗能不同。由此,在侵彻深度上,反映出一定的差异。

图5 各工况侵彻深度

2.2 层间隔的影响

由图6可知:在高速正侵彻条件下,无论破片形状如何,破片对间隔式多层靶板的侵彻深度均低于叠合式多层靶板,间隔式多层靶板抗侵彻能力强于叠合式靶板。

间隔式多层靶板侵彻深度低于叠合式多层靶板的主要原因是:1)间隔的出现,中断了破片对后部靶板的持续侵彻,造成破片的重复开坑过程,而开坑过程比侵彻过程需要耗费更多的能量[16];2)侵彻过程中,弹靶相互作用形成的碎屑流携带大量的热能和动能,耗散在板间的空气间隔;3)铝合金塑性变形好,在弹道极限附近,破片的剪切冲塞使靶板背部产生较大凸起,如图6(a),而在叠合式多层靶板中,后板的支撑力阻碍前板变形,降低了前板的塑性变形吸能。

图6 各工况模拟侵彻结果

3 结论

1)不同破片形状对多层靶板的侵彻能力不同,在高速正侵彻条件下,球形破片侵彻能力最强,立方形破片次之,圆柱形破片最弱。

2)在高速正侵彻条件下,间隔式多层靶板抗侵彻能力强于叠合式多层靶板。

[1] 苏罗川,宜晨虹,刘文杰,等.轻质抗侵彻材料及结构研究现状[J].兵器装备工程学报,2018,39(1):157-167.

[2] 张雁思.多层介质复合结构抗高速破片侵彻性能研究[D].太原:中北大学,2016.

[3] 黄经伟.破片式战斗部破片规律及破片对步兵战车的侵彻作用研究[D].南京:南京理工大学,2004.

[4] 张羽.层间距对多冲击结构超高速撞击损伤特性影响研究[D].哈尔滨:哈尔滨工业大学,2012.

[5] 蔡振华,李向东,韩永要,等.柱形破片对有限厚铝靶垂直侵彻过程研究[J].弹箭与制导学报,2005,25(2):55-57.

[6] 魏继锋,王树山,马峰.柱形破片对多层间隙靶侵彻试验研究[J].弹箭与制导学报,2009,29(6):129-130,164.

[7] 米双山,刘东升,张建茂.球形破片侵彻靶板的损伤模式研究[J].弹箭与制导学报,2006,26(1):55-57,60.

[8] 任新联,苏健军,王堃,等.立方体破片侵彻多层铝合金靶板的有限元分析[J].科学技术与工程,2011,11(17):23-27.

[9] 王祝波,赵锋,谢金,等.钨破片形状对穿甲速度影响的数值模拟研究[J].兵工自动化,2015,34(2):57-59.

[10] 宜晨虹,胡美娥,谷岩.93钨破片高速侵彻陶瓷/铝合金复合结构实验研究[J].兵器材料科学与工程,2013,36(3):23-25.

[11] LIU J,LONG Y,JI C,et al.Ballistic performance study on the composite structures of multi-layered targets subjected to high velocity impact by copper EFP[J].Composite Structures,2017,184.

[12] DENG Y,ZHANG W,CAO Z.Experimental investigation on the ballistic resistance of monolithic and multi-layered plates against ogival-nosed rigid projectiles impact[J].Materials & Design,2013,44(none):228-239.

[13] 米双山,张锡恩,陶贵明.钨球侵彻LY-12铝合金靶板的有限元分析[J].爆炸与冲击,2005,25(5):95-98.

[14] RODRIGUEZ-MILLAN M,GARICA-GONZALEZ D,RUSINEK A,et al.Perforation mechanics of 2024 aluminium protective plates subjected to impact by different nose shapes of projectiles[J].Thin-Walled Structures,2018,123:1-10.

[15] ZHOU X,LI S,LIU J,et al.Self-sharpening behavior during ballistic impact of the tungsten heavy alloy rod penetrators processed by hot-hydrostatic extrusion and hot torsion[J].Materials Science & Engineering A,2010,527(18/19):4881-4886.

[16] 乔立,周古晰,王有祁,等.铝合金多层板靶损伤形式及其微观组织分析[J].兵器材料科学与工程,2009,32(5):88-91.