钨质粉末冶金材料是一种高密度,高强度,力学性能优异的合金材料,在武器工业中应用广泛。尤其采用钨合金作为防空反导导弹战斗部的主要毁伤元,是提高其威力的有效途径。

然而在战斗部实际应用中,还要解决破片在爆轰加载作用下变形甚至破裂影响侵彻性能等关键问题,既要保证破片有足够的强度,又要保证破片的完整性与有效性。为解决这一关键问题,国内外学者展开了大量的相关研究。目前针对钨合金的研究包括,包括钨合金制备新工艺的探索、合金静动态力学性能的测试、钨合金在战斗部应用中的侵彻威力与装药匹配性研究等等。

本研究分别从配方设计、制备工艺、显微组织、力学特性和应用研究5个方面总结评述了钨合金及其防空反导战斗部应用的研究进展,并针对应用前景与研究现状,提出了4点未来研究需要重点关注的趋势。

1 钨合金成分设计

钨质粉末冶金材料是一种以钨为基体,加入其他少量合金元素通过粉末冶金工艺制成的合金材料。主要材料体系包括W-Ni-Fe/Cu,W-Cu及部分其他合金体系等。

钨的含量直接影响合金的密度和硬度,合金密度随W含量增大而增大;在实际应用中,钨含量一般控制在85~95wt%,其中93W钨晶粒尺寸最佳,基相均匀分布,拉伸强度最大[1]。合金中Ni/Fe比对合金的内部结构与力学性能也有较大的影响。合理设计合金的Ni/Fe比能够防止固相析出过程中化学成分的不均匀性,以免影响合金力学性能。通常情况下认为Ni/Fe比为7/3时达到最佳性能。

为改善钨合金的性能,可以向合金中添加其他微量元素。Senthilnathan N等[2]发现添加1.0%钴使钨合金具有更高的屈服强度和拉伸强度,平均钨晶粒尺寸由12.3 μm控制在11.5 μm内,颗粒邻接性随着钴添加百分比的增加而降低。此外,Mo与Re等金属也常被应用到钨合金中,起固溶强化与细化晶粒的作用。

弥散强化是改进钨合金性能的一种重要途径,通过在材料中加入某些碳化物或氧化物硬质颗粒作为强化相,使其在基体内呈弥散分布,从而使合金强度与硬度明显提高。目前常用强化相包括Y2O3、La2O3、TiC、ZrC 等。王瑞欣等[3]研究了Y2O3弥散强化95W合金的力学性能,得到钨合金的显微硬度可达HV532,并表现出较高的韧性。种法力[4]分析了TiC弥散增强钨基复合材料的效果。结果发现TiC弥散相有效地抑制了W晶粒的长大,断裂模式转为穿晶断裂,有效增强了W基合金材料的性能。

随着战斗部技术发展与功能拓展,对破片材料要求不再只限于力学性能的提升,近年来有学者将钨合金和含能材料相结合,形成活性破片。陈鹏等[5]对含钨活性破片的力学性能与反应特性进行了研究。活性破片发生反应的临界吸收能量为40.9 J/g。王海福等[6]的研究表明,含钨活性破片在1 500 m/s的速度下碰撞目标时,释放的化学能约为动能的5倍。陈伟等[7]对比了钨锆合金、93W、易碎钨合金3种材料破片对油箱的毁伤效果,其中钨锆破片由于破片飞散角大、小碎片燃烧形成多火点引燃等原因实现了对油箱的高效毁伤。含能破片材料的引入,有助于实现战斗部侵彻-引燃-引爆的多重毁伤效应,为钨合金配方设计提供了新思路。

2 钨合金制备工艺

钨的熔点高达3 390~3 430 ℃,制备方法以粉末冶金为主。其典型粉末制备工艺如图1所示,主要包括粉末制备、压制成型、烧结及后处理等。

2.1 粉末制备

合金粉末粒度对合金性能有较大的影响。于洋等[8]对比了纳米晶钨粉和微米颗粒钨粉的烧结态钨合金微观组织及性能的差异,发现细钨颗粒组织均匀弥散分布,力学性能相比更高。

制粉方法主要包括机械合金化法、喷雾干燥法和热等离子体制粉等,目前研究更为广泛和深入的仍是机械合金化法。Debata M等[9]采用双驱动球磨机制备得到了最小晶粒尺寸18 nm的95W合金粉末,并研究了高速球磨对烧结密度、显微组织和力学性能的影响。烧结后钨合金密度相对较低,在理论值的97.1%~98.6%。但仍具有良好的硬度与弹性模量。田开文等[10]对高速球磨粉烧结钨合金的力学性能进行了测试,较普通钨合金有较大性能提升,但孔隙和杂质含量对合金密度等性能影响依旧很大。针对高速球磨合金化过程中对粉末团聚引入孔隙和杂质对合金性能的影响,目前主要解决方法为在制备过程中加入少量过程控制剂(PAC)以阻止粉末颗粒表面团聚[11]。

此外,其他超细钨粉制备方法也在不断涌现。Liu等[12]以甘氨酸为主要原料,以水为溶剂,用硝酸甘氨酸为主要原料制备超细W-Ni-Fe粉末。试验结果表明,该法制备的超细95W粉末粒径约为150 nm。粉末具有良好的烧结性能。烧结密度达99.3%,烧结后合金具有良好的力学性能。

2.2 烧结

烧结是决定钨合金材料微观结构与力学性能的关键工艺。烧结温度、烧结时间、烧结气氛等都会对钨合金材料性能产生影响。杨勇斌等[13]研究了烧结温度对钨球压缩性能的影响。结果表明,烧结温度越高,晶粒度越大,钨颗粒之间邻接度越小。钨球最高压溃载荷出现在1 520 ℃下[14]。Chuvil’deev V.N[15]研究了95W的烧结机理。作为纳米粉末和超细粉末烧结的重要参数,合金密度对烧结温度关系是非单调的,在最佳烧结温度下达到最大值。烧结过程分为密集致密化(第一阶段)和缓慢致密化(第二阶段)两个规律的阶段,在第二阶段中金属材料的密度变化很小,并发生密集的晶粒生长。结合活化能的计算结果分析可知,合金在200~250 ℃下,最佳烧结温度较低的原因是由于晶界扩散活化能降低,α-W粒子表面层中镍浓度发生变化,高能机械活化过程中钨粒子表层形成镍和铁的非平衡固溶体造成的。加入超细粉体、延长机械活化过程、加快磨球的操作速度,可以降低烧结活化能和最佳烧结温度。

放电等离子烧结技术(SPS)近几年来发展迅速,具有烧结温度低、烧结时间短、生产效率高,产品致密度高等优势,是目前讨论较多的烧结技术。Muthuchamy等[16]使用放电等离子体烧结法将W-Ni-Fe-Mo粉末在1 100 ℃和50 MPa压力下混合并烧结,对合金的烧结参数进行了优化。放电等离子烧结钨合金在高应变率压缩过程中表现出高屈服强度和流动应力。然而新技术在发展过程中,也常面临一些问题,如Shongwe等[17]在60 mm的SPS合金中,观察到晶粒剥落,降低了材料的性能。

此外,激光烧结与微波烧结也是近年来常被提及的新技术。Wang X等[18]研究了激光烧结中激光功率、扫描速度、激光跟踪宽度和扫描遍数对最终密度的影响。结果表明,随着激光功率的增加和扫描速度的降低,可以获得更高的密度,而扫描道宽度和扫描遍数对密度的影响不显著。李波等[19]对比了传统烧结和微波烧结下93W合金的微观组织与力学性能,结果表明,微波烧结能有效抑制晶粒长大,组织分布更均匀,但存在一定数量的孔洞,致密度还未达到最高。说明目前微波烧结仍存在加热温度较低、保温时间不够等种种问题,可以通过进一步的工艺优化,实现更优秀的合金性能。

钨合金实际应用价值的挖掘带来了钨合金粉末冶金工艺研究的不断深入。合金制备的研究从最早研究合金元素配比开始,到冶金工艺的改进,通过形变等后处理技术强化材料,发展到现代,纳米技术蓬勃发展,人们得以从分子、原子等更为细观地观察材料、处理材料,细晶钨合金材料的各项性能相对传统合金有了明显改善,细晶化、纳米化是未来钨合金制备领域的重要方向。

3 钨合金微观结构研究

钨合金由体心立方分布(bcc)的钨颗粒和面心立方分布(fcc)的粘结相组成。高强度的钨颗粒均匀分布于较软的粘结相中。合金组分与制备工艺均会改变钨合金的微观结构,进而对合金性能造成影响。目前对钨合金显微组织的研究主要集中于微观结构参数对力学性能的影响和对合金失效模态的观察和研究。

3.1 微观结构参数对钨合金力学性能影响

钨合金的微结构参数中,对钨合金的性能影响较大的因素包括钨含量、钨颗粒邻接度与钨晶粒尺寸等。

钨含量的变化导致合金内部微结构的改变。马红磊等[20]通过对93W和97W合金进行SHPB和原位拉伸试验,发现在拉伸情况下,钨合金含量的增加会使W-W间开裂变为钨颗粒开裂,钨含量的增加使材料由韧性变为脆性,钨颗粒邻接度被定义为同一体积内钨钨间连接面积与总表面积的比值。目前普遍认为邻接度越小,合金屈服强度越大,韧性越好。孔庆强等[21]对比了相同牌号与尺寸的精磨态与烧结态钨合金球的力学性能与损伤模式,两者相比,烧结态钨合金钨颗粒邻接度更低,力学性能更好,更适合应用于战斗部中用作毁伤元。不过目前也有部分研究者指出,邻接度的提升只会增强材料的韧性,而对屈服强度无明显影响甚至降低其强度。钨颗粒邻接度提高导致钨颗粒间连接面积增大,而钨颗粒与粘结相间连接部分减少,当前者连接强度大于后者时,就会有邻接度导致屈服强度提高的结论。

钨晶粒的尺寸对钨合金力学性能也有一定影响。冯海云等[22]比较了不同颗粒长径比的钨合金的力学性能,钨合金屈服强度随钨颗粒长径比加大而有所提高,颗粒的纤维化使基体材料分布更加均匀,钨合金表现出更高的强度。另外,实验表明[23],钨合金屈服强度与晶粒大小的关系服从Hall-Petch关系,即晶粒尺寸越小,材料强度越高。与此同时,有研究认为,钨颗粒会阻碍剪切带的形成,因此钨颗粒尺寸越小,越利于绝热剪切带的形成,相应的侵彻能力就越强。这也是细晶化成为钨合金制备研究重点的原因之一。

随着观测技术的进步,从细观形貌观察的角度研究钨合金的显微组织与力学性能间的联系具有广阔的前景。实验结果对目前结论的印证与理论背景的完善是这方面后续研究的重点。

3.2 钨合金失效模态研究

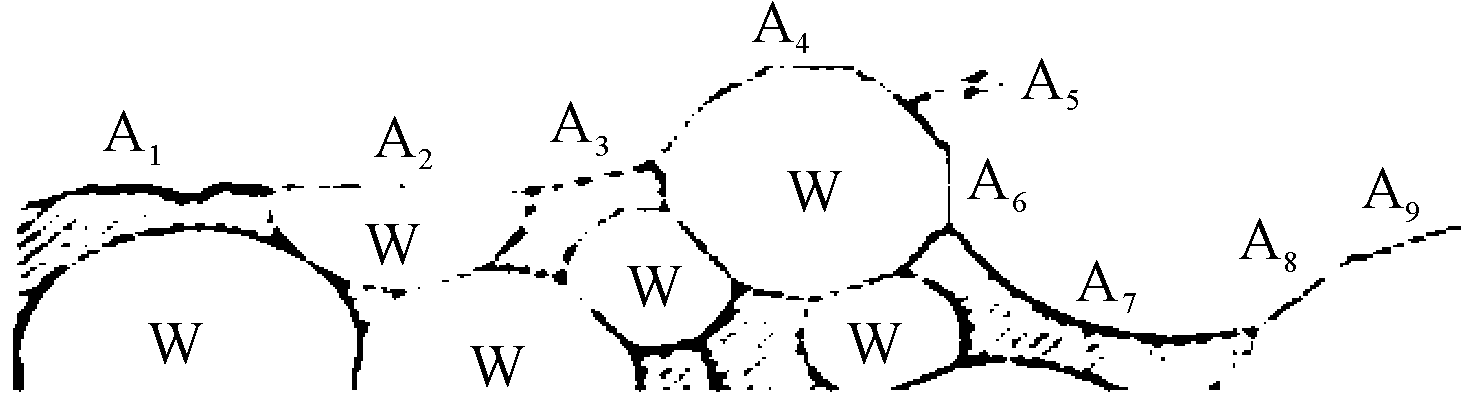

合金失效模态可以反映钨合金加载过程中较为薄弱、容易发生破坏的部分,对钨合金在高温高应变率作用下行为预测有很大意义。可从抑制合金破坏的角度,寻求强化材料力学性能的途径。钨质粉末冶金材料有一定的孔隙度,韧性有限,服役过程中容易发生断裂。钨合金典型断裂机制如图1所示[24]。王迎春等[25-26]对比了93W与98W的破碎特性,并观察了这两种合金的断裂形貌,提出用材料抗拉强度与抗剪强度的比值线性表征材料发生断裂的概率。

A1-黏结相的穿晶延性断裂;A2-毡结相的晶间断裂;A3-W晶粒的穿晶解理断裂;A4-W晶粒的晶间断裂;A5-W与黏结相界面断裂的W侧;A6-W与黏结相界面断裂的黏结相侧

图1 钨合金的典型断裂机制示意图

4 钨合金的力学性能

4.1 钨合金的准静态力学性能

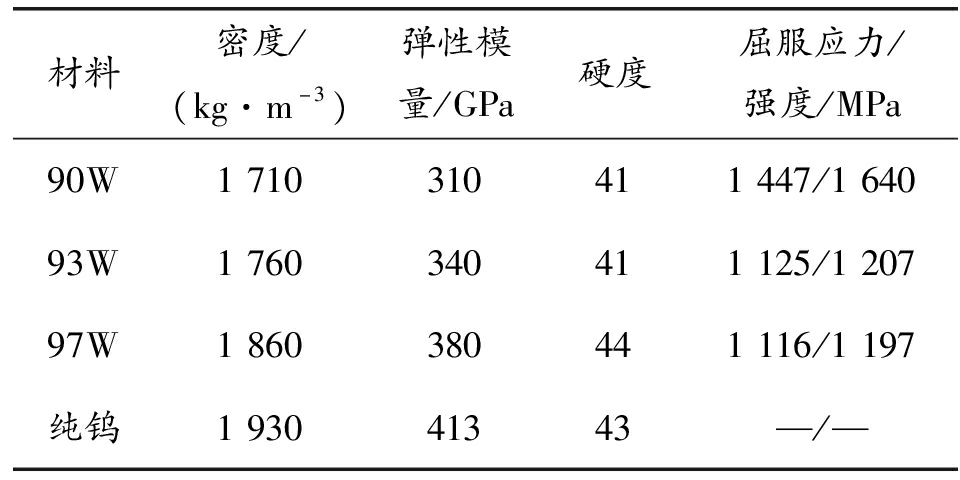

钨合金材料在静载下的力学响应可以反映材料的屈服极限、强度、弹性模量等各项力学性能。表1给出几种常见的W-Ni-Fe材料的一些经典静态力学性能参数[27]。

表1 常见W-Ni-Fe材料的静态力学性能参数

材料密度/(kg·m-3)弹性模量/GPa硬度屈服应力/强度/MPa90W1710310411447/164093W1760340411125/120797W1860380441116/1197纯钨193041343—/—

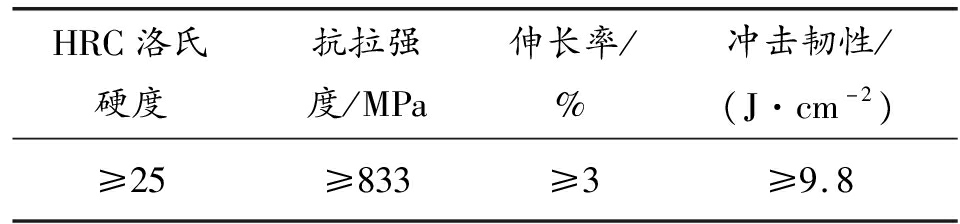

金属的静态力学性能是材料工程应用中材料选择与性能设计的重要参考因素之一。不同用途的材料力学性能要求也不尽相同。国家军用标准中对于穿甲弹用钨合金性能参数如表2所示。

表2 GJB中穿甲弹用钨合金性能参数

HRC洛氏硬度抗拉强度/MPa伸长率/%冲击韧性/(J·cm-2)≥25≥833≥3≥9.8

防空反导战斗部用钨合金主要被制成各种类型微型杀伤破片,在爆轰驱动作用下容易发生破碎。针对钨破片易碎的特性,工业界一般采取钨球的压溃性能作为指标要求。例如马里诺·秋林通用有限股份公司关于直径3 mm钨合金珠的89-03-20.14129技术标准,即在4 900 MPa下,允许压下量不大于0.8 mm,其中任选200颗珠子,在该压力下破裂珠不少于21颗。张兆森等通过理论计算证明了满足该标准的产品可以满足工程设计要求[28]。以色列工程人员将压至二分之一原高度不破裂作为钨合金破片工程验收标准。

4.2 钨合金的动态力学性能

钨合金在战斗部的实际应用中经常面临高应变率加载情况,很多学者在动态力学分析领域对钨合金材料进行了大量试验和数值仿真研究。钨合金动态力学性能的测试技术主要包括压力-剪切平板冲击试验,Kolsky杆压缩、扭转试验,分离式霍普金森压缩、扭转、拉伸试验等。通过试验可以测得不同温度不同应变率下钨合金的应力应变关系曲线,分析相应的力学行为,拟合本构关系,对特定环境下钨合金的力学行为做出预测。

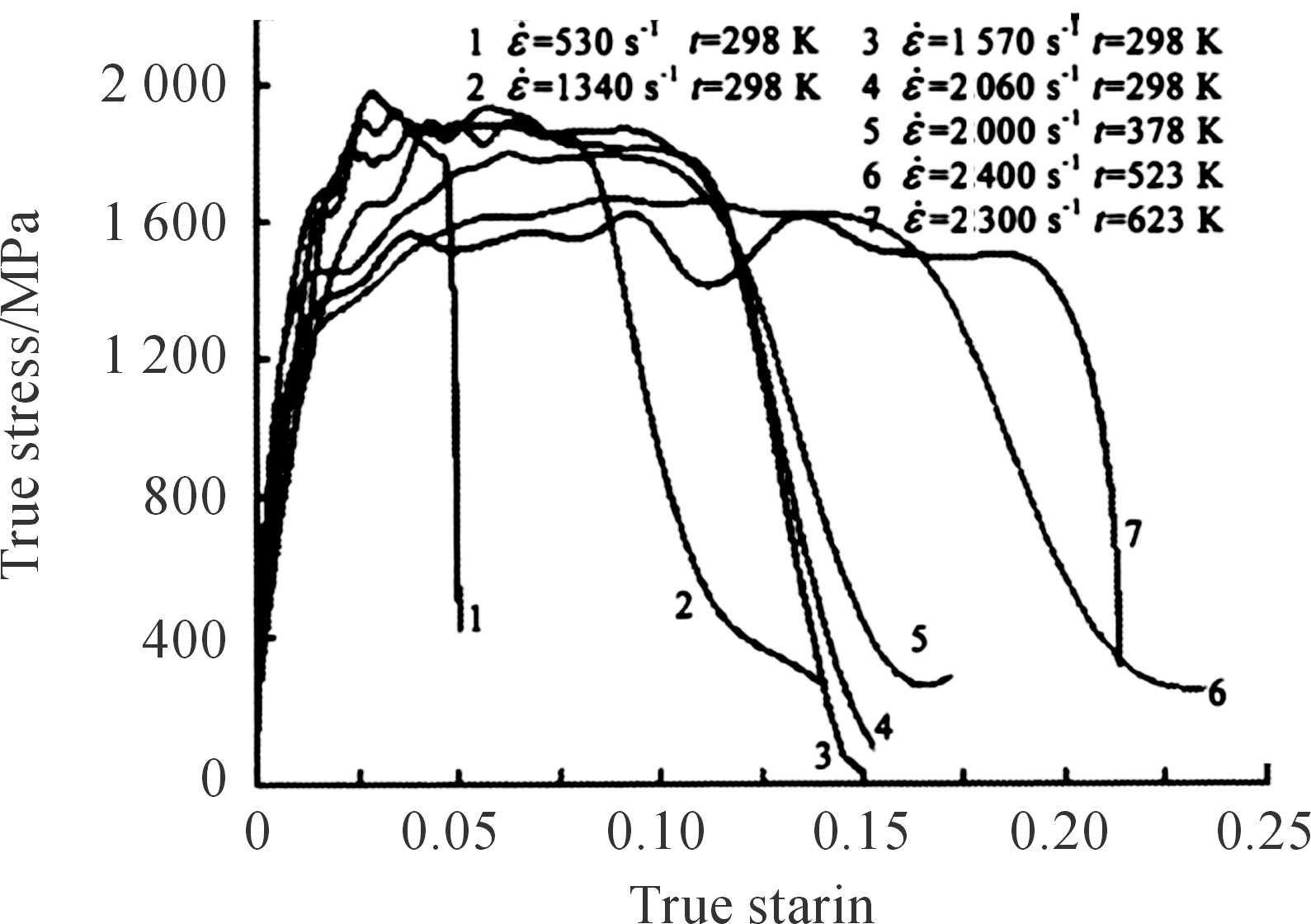

93W在不同加载条件下的应力应变曲线如图2[29]。随应变增加,钨合金先迅速发生屈服,应力增加到最大值,表现出应变强化效应。随后应变增加到0.14后,应力逐渐下降,宏观表现为热软化效应。出现这种现象的原因是塑性功转化为热量累积,热软化效应占主导地位。高温条件下,钨合金呈现比室温更低的流变应力。随着应变率的增加,钨合金并没有呈现出明显的应变率硬化现象。

图2 不同加载条件下93W-4.9Ni-2.1Fe的应力应变关系曲线

高应变率加载下,钨合金材料的流变行为同时受到应变硬化、应变率硬化、热软化3种效应共同作用,相互竞争。陈青山等[30]采用万能材料试验机和分离式Hopkinson压杆系统地测试了93W的压缩性能,得到钨合金塑性流动应力对应变率与温度非常敏感,热软化与应变率硬化效果明显的结论。当热软化效应占主导地位时,材料内部会产生不稳定的流变软化,钨合金出现绝热剪切现象,进而产生自锐化,提高其侵彻能力。

综合而言,钨合金的动态力学响应受应变率温度影响,分别有以下特征:

1)应变率对性能的影响:表现为钨合金屈服强度与热软化的高应变率敏感度。钨合金高应变率下表现出更高的流动应力、强度,而塑性形变能力更差;

2)温度对性能的影响:温度较高时,材料应变率敏感性较强。具体表现为温度超过一定值后,钨合金强度大大下降。另外在一定温度范围内(450~650 ℃),反而出现强度随温度升高而增加的现象,即动态应变失效现象。

目前各种冲击加载设备均已应用到了钨合金的动态力学研究中,但针对实际服役条件的试验并不丰富。拓展相应的研究,改善力学性能试验加载技术,为钨合金的战斗部实战服务,是钨合金力学性能研究需要关注的重要方向。

5 钨合金在防空反导战斗部中的应用

将高性能合金材料制成毁伤元用于防空反导,是一种提高战斗部威力行之有效的途径。钨合金相对于传统钢材料密度更高,强度更大,存速能力更强,具有更好的侵彻威力和表面积利用率,能更好地满足破片杀伤战斗部的要求,是优化战斗部威力的一种高效而易实现的方法,具有广阔的应用前景。

目前的各国战斗部中,意大利MK84式76 mm预制破片弹,美国哈姆AGM-88高速反辐射导弹WDU-21B战斗部与法国西北风ATAM空空导弹战斗部等均装填大量钨球、钨环或钨立方体等代替钢合金以提高其侵彻性能[31]。

针对钨合金的杀伤战斗部应用,很多学者从钨破片的侵彻性能和装药匹配性两方面开展了大量研究。

5.1 侵彻性能

破片对各种靶板的侵彻性能是衡量破片战斗部杀伤威力的基本指标之一。目前这方面研究主要包括不同类型钨破片侵彻靶板的极限贯深与贯速等侵彻性能、侵彻不同类型靶板侵彻模式和侵彻过程中呈现的现象及其中规律等。

钨破片相对于钢破片具有更好的侵彻性能。对比相同形状的钨破片和钢破片,钨破片有着更低的极限贯穿速度,且在相同的速度下,钨破片贯穿深度更深。不同工艺不同组分钨合金的侵彻能力也有所差异。宜晨虹等[32]定量比较了二级轻气炮驱动下几种常见钨合金的侵彻性能,其中锻造态97W在侵彻过程中出现了绝热剪切破坏现象,导致自锐性,侵彻性能有着明显优势。

钨破片形状对侵彻性能也有一定影响,苗春壮等[33]通过破片侵彻钢靶的数值模拟,得出在初速和质量相同的情况下,截面为正六边形、正方形、菱形、三角形的破片杀伤威力由强到弱。

钨合金侵彻不同靶板目标的侵彻参数也是钨合金侵彻性能研究的重点。王帅等[34]研究了不同质量小钨球侵彻单兵防护装备的弹道极限,许俊祥等[35]通过数值仿真研究了钨破片对舰艇装甲薄弱处的毁伤效能。这些研究一方面有助于了解钨合金的弹道极限,为钨合金侵彻过程模型建立做基础,另一方面可以为防护装备的设计提供参考。董平等[36]通过有限元分析获得了钨合金侵彻靶板时速度变化和材料变形、损伤、破坏演化规律,分析了密度、屈服强度等力学性能对侵彻过程速度和破坏过程的影响。

5.2 装药匹配性

除了侵彻威力外,装药匹配性也是钨合金材料用作破片战斗部毁伤元材料的重要考虑因素之一。在炸药爆炸驱动下破片将承受2~3 GPa压力的冲击加速,在此力作用下,预制破片将发生塑性变形,甚至可能破碎而失去有效毁伤能力。这种破碎一是与破片材料的韧性有关,二是与炸药的猛度、爆速有关。对于前者,要获得较高的侵彻能力就需要有较高的破片硬度,但金属材料的硬度越高则韧性就越差。对于后者,要获得较高的破片初速就需要装药有较高的爆速,但爆速越高破片就越易碎裂。这需要二者有良好的匹配性。

目前对于钨合金装药匹配性的讨论主要集中于钨合金在装药爆轰驱动下的速度获取情况与断裂、破碎等现象。谭多望等[37]回收了两种主装药爆轰驱动后的钨珠,并统计了钨珠的变形情况。直径为6.5 mm和7.5 mm的钨珠破碎率都在2%~3%,而直径8.5 mm的钨珠破碎率高达45%。

为解决粉末冶金制成的钨合金材料在爆轰加载下易严重变形、侵蚀甚至破碎的匹配性问题,一般可以选择采用含铝炸药,在提高炸药爆速的同时,一定程度上降低炸药爆压,在保证侵彻威力的前提下避免装药爆轰产生过大的压力造成钨破片破碎。

目前对钨合金侵彻过程的研究中对钨合金的加载以低速、高速为主,2 000 m/s以上的超高速段报道较少,需要适应破片杀伤战斗部越来越快的破片初速。且加载方式缺乏真实的炸药装药爆轰驱动,装药适应性方面讨论较少。对钨合金破碎等现象应当结合钨合金在高应变率下的动态力学响应情况综合分析。

6 结论

随着现代战争作战环境多样化,战斗部技术高速发展,对钨合金材料性能的要求越来越高。而目前钨合金材料用作毁伤元时仍存在飞行过程中破碎损失能量等一系列问题,不能很好地满足战斗部毁伤任务的需要,成为影响战斗部综合毁伤威力的短板,仍需要后续研究解决。对防空反导战斗部用钨合金的研究与创新要立足于战斗部应用情况。针对防空反导导弹战斗部用钨合金的进一步发展,提出未来钨合金研究工作需重点关注的4个方向:

1)改进钨合金的制备工艺,重视烧结工艺研究,结合细观力学与烧结理论,建立烧结工艺与材料性能的对应关系,为特定钨合金性能制定相应的制备方案。

2)完善钨合金力学性能研究,重点结合钨合金战斗部爆轰驱动下的动态力学行为,针对实际应用提出合理性能参数标准。

3)深入探索钨破片侵彻靶板的现象和相应的规律,结合材料力学性能、变形机理,使钨合金的特性研究能服务于战斗部侵彻性能的提高。

4)发展新的性能更强应用更广的钨合金材料体系,加入含能材料形成活性破片,实现破片的复合毁伤效应。

[1] ISLAM S H,AKHTAR F,ASKARI S J,et al.Tensile behavior change depending on the varying tungsten content of W-Ni-Fe alloys[J].International Journal of Refractory Metals & Hard Materials,2007,25(5):380-385.

[2] SENTHILNATHAN N,ANNAMALAI A,RAJA,VENKATACHALAM G.Microstructure and mechanical properties of spark plasma sintered tungsten heavy alloys[J].Materials Science And Engineering A-Structural Materials Properties Microstructure and Processing,2018(2):66-73.

[3] 王瑞欣,郭志猛,罗骥,等.弥散强化钨镍铁高比重合金的制备及性能研究[J].稀有金属,2017(1):20-24.

[4] 种法力.TiC增强钨基复合材料微观结构及力学性能[J].特种铸造及有色合金,2014(6):574-577.

[5] 王海福,刘宗伟,俞为民,等.活性破片能量输出特性实验研究[J].北京理工大学学报,2009,29(8):663-666.

[6] 陈鹏.活性反应材料力学性能和点火特性研究[D].长沙:国防科学技术大学,2015.

[7] 陈伟,赵文天,王健,等.钨锆合金破片毁伤过程研究[J].兵器材料科学与工程,2009,32(2):108-111.

[8] 于洋,王尔德,胡连喜.纳米晶钨粉对液相烧结93W合金组织性能影响[J].材料科学与工艺,2006,14(4):385-388.

[9] DEBATA M,ACHARYA T S,SENGUPTA P,et al.Effect of high energy ball milling on structure and properties of 95W-3.5Ni-1.5Fe heavy alloys[J].International Journal of Refractory Metals and Hard Materials,2017,69:170-179.

[10] 田开文,冯宏伟,吴红,等.用高能球磨粉末制备的高比重钨合金的组织与性能[J].兵器材料科学与工程,2001,24(5):47-49.

[11] 许宝松,邱奔,李梦醒,等.过程控制剂对球磨法制备纳米硅粉的影响[J].功能材料,2018,49(12):12205-12210.

[12] LIU Y,CHENG J G,FAN Y M,et al.Preparation of W-Ni-Fe heavy alloys by soft chemical method[J].Materials Research Innovations,2015,19(S5):S5-689-S5-693.

[13] 杨勇彬,李先容,贾玉斌,等.烧结温度对钨球压缩性能的影响[J].兵器材料科学与工程,2009,32(2):56-59.

[14] KRASOVSKII PAVEL V,SAMOKHIN ANDREY V, FADEEV ANDREY A.et al.Alloying effects and composition inhomogeneity of plasma-created multimetallicnanopowders:A case study of the W-Ni-Fe ternary system[J].Journal of Alloys and Compounds,2018(750):265-275.

[15] CHUVIL’DEEV V N,NOKHRIN A V,BOLDIN M S,et al.Impact of mechanical activation on sintering kinetics and mechanical properties of ultrafine-grained 95W-Ni-Fe tungsten heavy alloys[J].Journal of Alloys and Compounds,2019,773:666-688.

[16] MUTHUCHAMY A,YADEVDIGVIJAY A,DINESH K,et a.Structure-property correlations of W-Ni-Fe-Mo heavy alloys consolidated using spark plasma sintering[J].Materials Research Express,2019(2).

[17] MXOLISI B S,SALIOU D,MONDIU O D.A comparative study of spark plasma sintering and hybrid spark plasma sintering of 93W-4.9Ni-2.1Fe heavy alloy[J].International Journal of Refractory Metals and Hard Materials,2016,55:16-23.

[18] WANG X,MATTHEW W,STEPHEN B.Densification of W-Ni-Fe powders using laser sintering[J].International Journal of Refractory Metals and Hard Materials,2016,56:145-150.

[19] 李波,尚福军,史洪刚.微波烧结对93W-Ni-Fe合金微观组织和力学性能的影响[J].兵器材料科学与工程,2010,32(2):82-85.

[20] 马红磊,胡更开,谭成文,等.93W和97W钨合金破坏机制研究[J].稀有金属材料与工程,2010,39(8):1344-1347.

[21] 孔庆强,周涛,沈飞.两种状态钨合金球力学性能及损伤模式对比试验研究[J].高压物理学报,2018(3):68-74.

[22] 冯海云,刘海燕,胡宏伟,等.钨含量和颗粒形状对钨合金力学性能的影响[J].科学技术与工程,2014,14(24):1-7.

[23] RABIN B H,GERMAN R M.Microstructure effects on tensile properties of tungsten-Nickel-Iron composites[J].Metallurgical Transactions A,1988,19(6):152-1532.

[24] 曲选辉.粉末冶金原理与工艺[M].北京:冶金工业出版社,2013.

[25] 王迎春,梁锦辉,李树奎,等.钨合金性能对爆炸加载下断裂模式的影响[J].兵工学报,2006(5):953-955.

[26] 王迎春,王富耻,李树奎.钨含量对钨合金动态剪切性能的影响[J].稀有金属材料与工程,2006,35(7):1132-1134.

[27] LEONARD W,KAPOOR D.Improving mechanical properties of tungsten heavy alloy composites through therraomechanical processing[C]//Proceedings of the first international conference on tungsten and tungsten alloys.Virginia,USA.1992:127-134.

[28] 张兆森,熊湘君,王伏生,等.钨合金珠性能测试方法的探讨[J].矿冶工程,2002,22(1):96-97.

[29] 郑春晓,范景莲,龚星,等.细晶93W-4.9Ni-2.1Fe合金动态本构关系的研究[J].稀有金属材料与工程,2013,42(10):2043-2047.

[30] 陈青山,苗应刚,郭亚洲,等.比较93钨合金材料的3种本构模型[J].高压物理学报,2017(6):753-760.

[31] 午新民,王中华.国外机载武器战斗部手册[M].北京:兵器工业出版社,2005.

[32] 宜晨虹,胡美娥,谷岩.钨合金破片高速侵彻铝合金靶板实验研究[J].兵器材料科学与工程,2015,38(3):63-65.

[33] 苗春壮,梁增友,邓德志,等.不同形状预控破片成形及毁伤效应研究[J].火炮发射与控制学报,2018(4):11-15.

[34] 王帅,智小琦,范兴华,等.小钨球侵彻单兵防护装备的弹道极限[J].兵器装备工程学报,2018,39(12):78-83.

[35] 许俊祥,田晓丽,陈宇,等.钨破片侵彻舰艇装甲薄弱部位毁伤效能评估[J].兵器装备工程学报,2016,37(7):33-36.

[36] 董平,刘婷婷,张鹏程,等.钨合金性能对侵彻影响的数值模拟[J].稀有金属材料与工程,2011(10):1748-1751.

[37] 谭多望,李翔,温殿英,等.球形钨合金破片终点弹道性能实验研究[J].爆炸与冲击,2003(5):425-429.