随着嵌入式设备运用的日益普及,及对设备便携化的需求也在逐渐增强。而便携的实现离不开电池的使用。传统的镍铬和镍氢蓄电池的体积和质量大,污染严重[1]。而锂离子电池具有小的体积,轻的质量,大的能量密度和稳定的性能[2]。基于以上优势使锂离子电池在便携化发展中广受青睐。但锂离子电池在使用时要求十分严格,不可过充[3]。因此,要对锂离子电池进行充电管理,保证锂离子电池的使用寿命等各项性能的稳定。从而可进一步保证设备的性能稳定。

1 设计方案

以BQ24105芯片为核心的充电管理模块及搭建的测试平台组成的设计链路如图1所示。测试台部分由测试台和上位机组成,用于下发主备电切换命令和接收传回的数据并上传到上位机显示出来[4]。测试台中的FPGA与上位机通过PCI9054桥接芯片进行数据、指令等的交互[5]。测试平台与存储设备通过线缆以异步422形式进行传送和接收。

存储设备部分,由充电管理模块、采集模块、FPGA和其他模块组成。在BQ24105的充电输出端串接霍尔电流传感器。AD采集单元利用AD7667配合模拟开关,实现分时采集接收电流值和电池端电压值[6]。采集得到的数字量经过FPGA以422形式发送给测试平台接收显示。

图1 设计链路示意图

2 采集模块的设计

该模块的设计是为了采集监测充电电流和电池端电压,其中电流采集是使用霍尔电流传感器HBA05-SP将充电电流转换为电压值,之后将该电压和电池端电压再输入到AD采集单元转化成为数字量[7],最终上传至上位机显示。

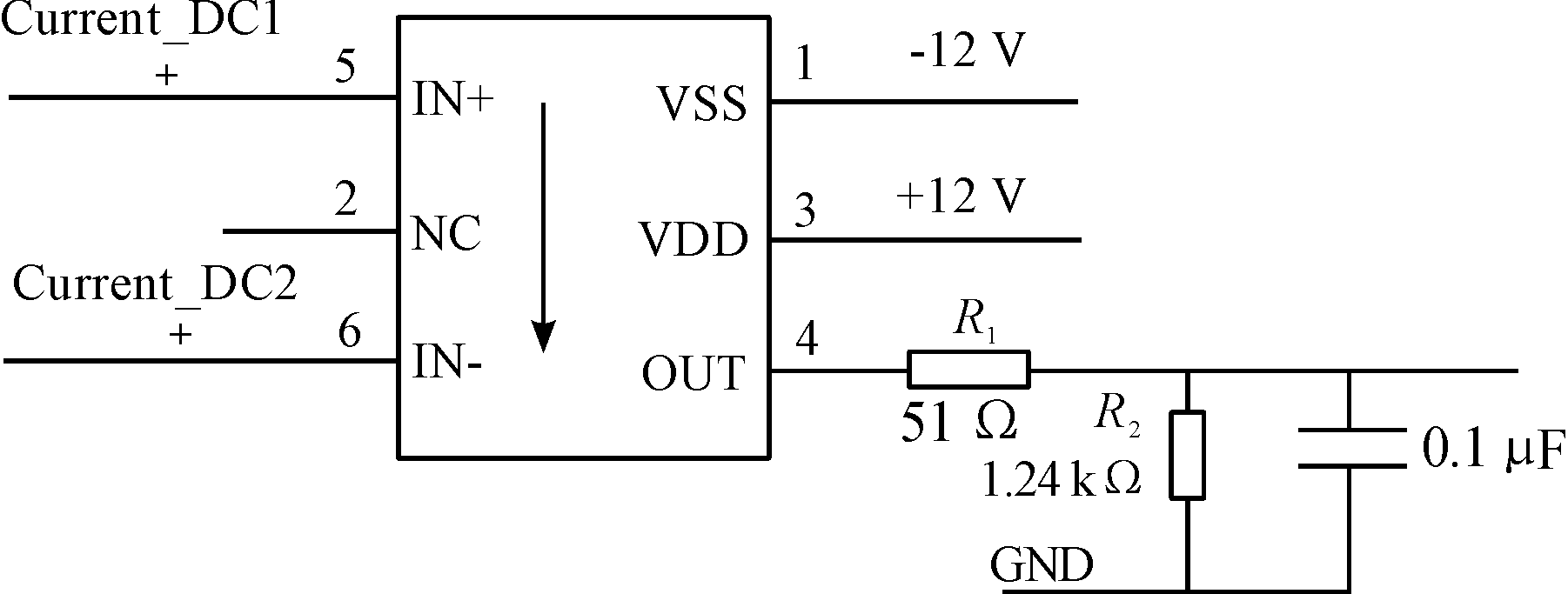

对于HBA05-SP霍尔电流传感器,它所使用的原理图如图2所示,HBA05-SP是闭环霍尔电流传感器,它的初、次级之间是绝缘的,具有超强抗干扰能力。它的匝数比为4∶1 000,额定输入有效电流值为5 A,额定输出有效电流值为20 mA,共6个引脚。电流流向为5到6,需要将传感器通过5、6引脚串接到电路中,1、3引脚为供电端,本方案采用12 V供电,4引脚为电流输出端。现根据需要设定所测电流范围在50 mA到500 mA,根据匝数比与电流比成反比可以得出,传感器输出电流范围在0.2~2 mA之间,为方便AD采集单元采集,设置如图2所示的分压电阻,其中R1=51 Ω,R2=1.24 kΩ,将电流转换为相应电压后,再由AD采集单元采集。

图2 HBA05霍尔电流传感器原理图

3 充电管理模块的设计

3.1 降压和主备电切换部分

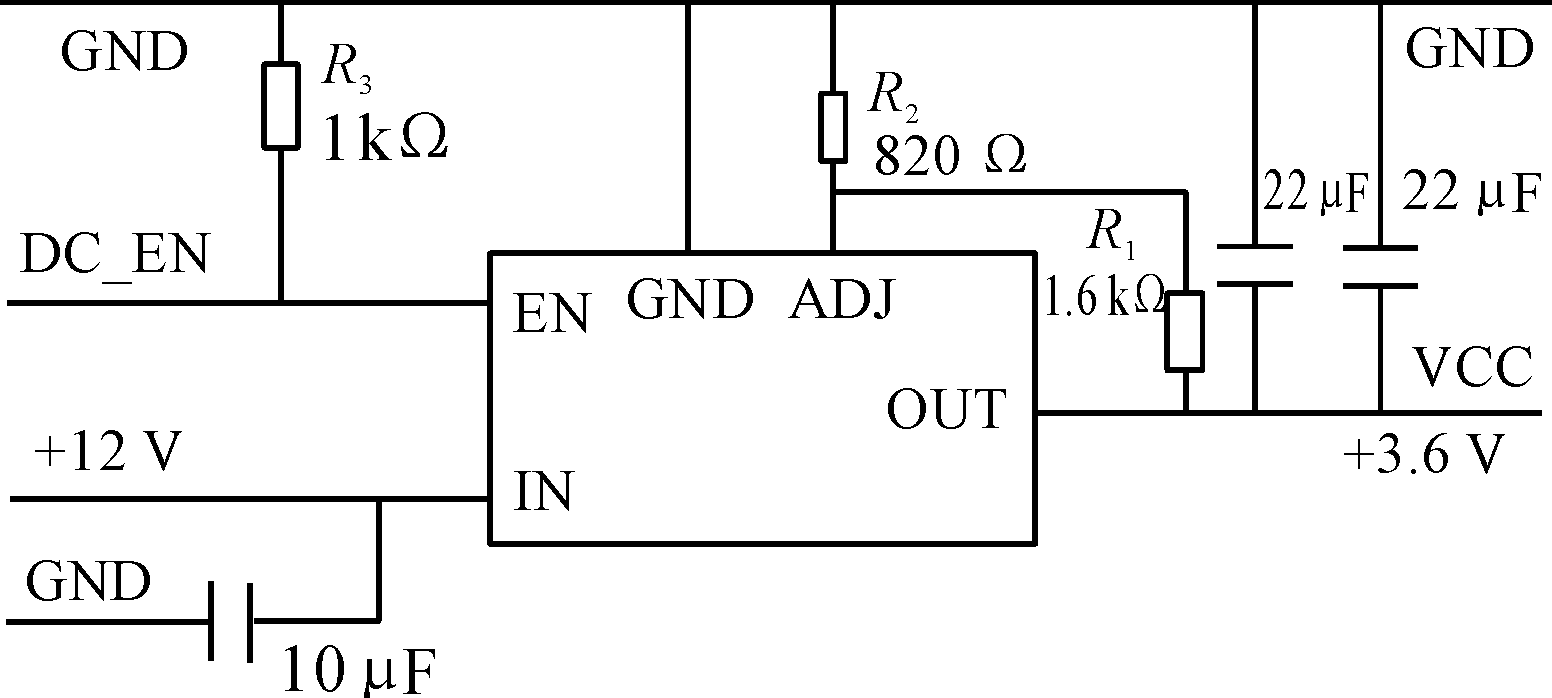

由于存储设备的其他模块需要的电压是3.6 V,而电池组是由2节标称值是3.7 V的锂离子电池串联组成。本方案选择输出电压可调的高电流低压差线性稳压芯片MIC29302BT实现降压,如图3所示,为电池组降压电路图。该芯片使用时要求,输入电压VIN取(VOUT+1~26 V)之间,即4.6~26 V,电池组电压符合该要求。输出电压可选1.25~25 V范围内的值,可通过式(1)设置电阻R1和R2实现相应输出的电压值。根据需要可得,

(1)

其中,VADJ=1.240 V,代入可得,

即,![]()

取标称值R1=1.6 kΩ、R2=820 Ω。此外还需注意该芯片具有使能端EN,要求小于0.8 V时使能无效,大于等于2.4 V时使能有效,电池组的降压使能端是FPGA控制,使能端有效时电压在3.3 V左右,因此,为了能有效控制使能开合,在使能端加1 kΩ下拉电阻R3,如图3所示。

图3 电池组降压电路图

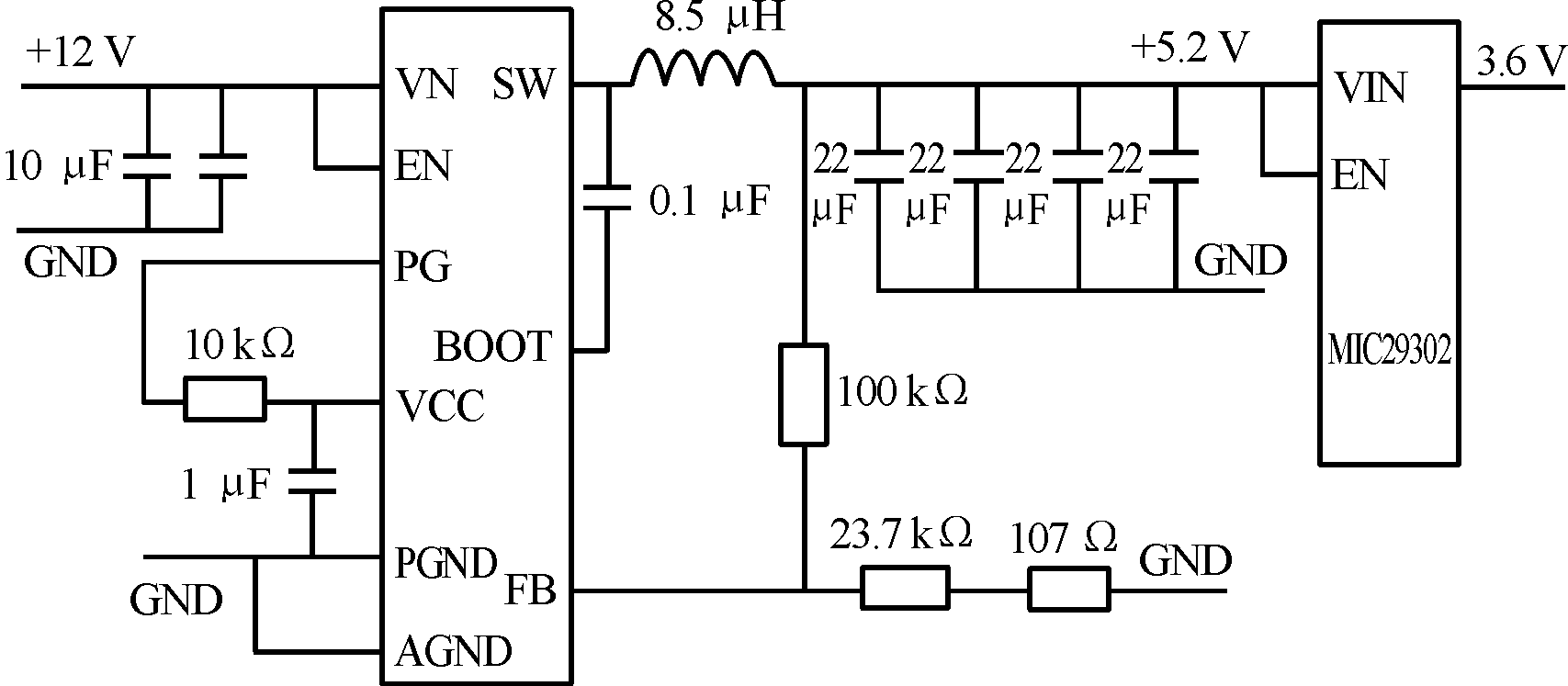

主备电切换部分,如图1所示的充电管理模块。当通过线缆将主电源连接到存储设备时,主电源(12 V)一方面对电池组进行充电,另一方面通过同步降压转换器LMR33630将主电源的12 V转换为稳定的5.2 V输出,再通过MIC29302直接利用VIN作为使能信号为存储设备进行供电,如图4所示。而电池组方面由上位机下发主电源指令将电池组的MIC29302使能端变为低。当主电源供电时需要整个存储设备工作,需要有稳定且较大的电压和电流,故这里选用LMR33630作为主电源的降压转换器,该降压转换器可以用高达36 V的输入电压驱动高达3 A的负载电流,并且具有超小型QFN封装和低EMI、低噪声,效率高等特点。该芯片在使用时需注意,输入电压值可选6~36 V之间,输出的直流电流应在0~3 A,输出的直流电压应在1~24 V。VFB为反馈电压,值为1 V。本方案要用12 V输入电压得到输出5.2 V电压和1.5 A左右的电流。所搭建DC-DC降压电路如图4所示,根据式(2)可得到分压电阻值。

(2)

取标称值RFBT=100 kΩ,RFBB=23.7 kΩ+107 Ω。

根据式(3)可得到输出电感值,

(3)

其中K=0.3,fsw=400 kHz。代入可得标称值L=8.5 μH。

图4 DC-DC降压电路图

当需要电池组进行供电时,撤掉线缆断开主电源(12 V)时先通过上位机向存储设备下发一个备用电源指令给存储设备的FPGA,再断开线缆(主电源),当存储设备的FPGA接收后立刻使能与电池组相接的MIC29302的使能端,此时为电池供电,完成了主备电源的切换。

3.2 BQ24105芯片关键设计

相比于BQ241XX系列的其他型号,除了具有高精度的充电电流和充电管理电压、可调的工作温度和可调的充电时间等特点外,还有作用对象多,并且设有输出电压反馈调节端等特点。

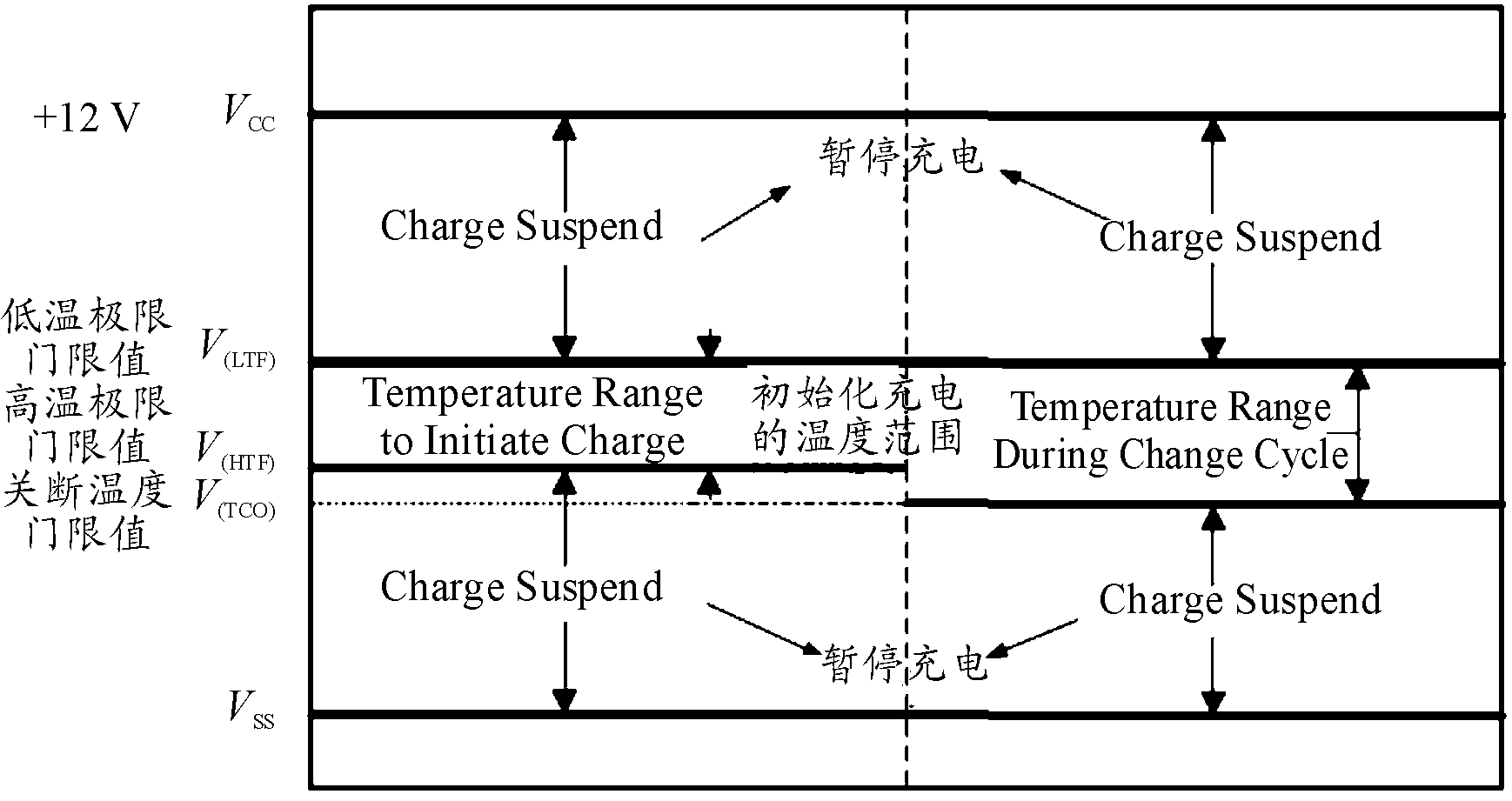

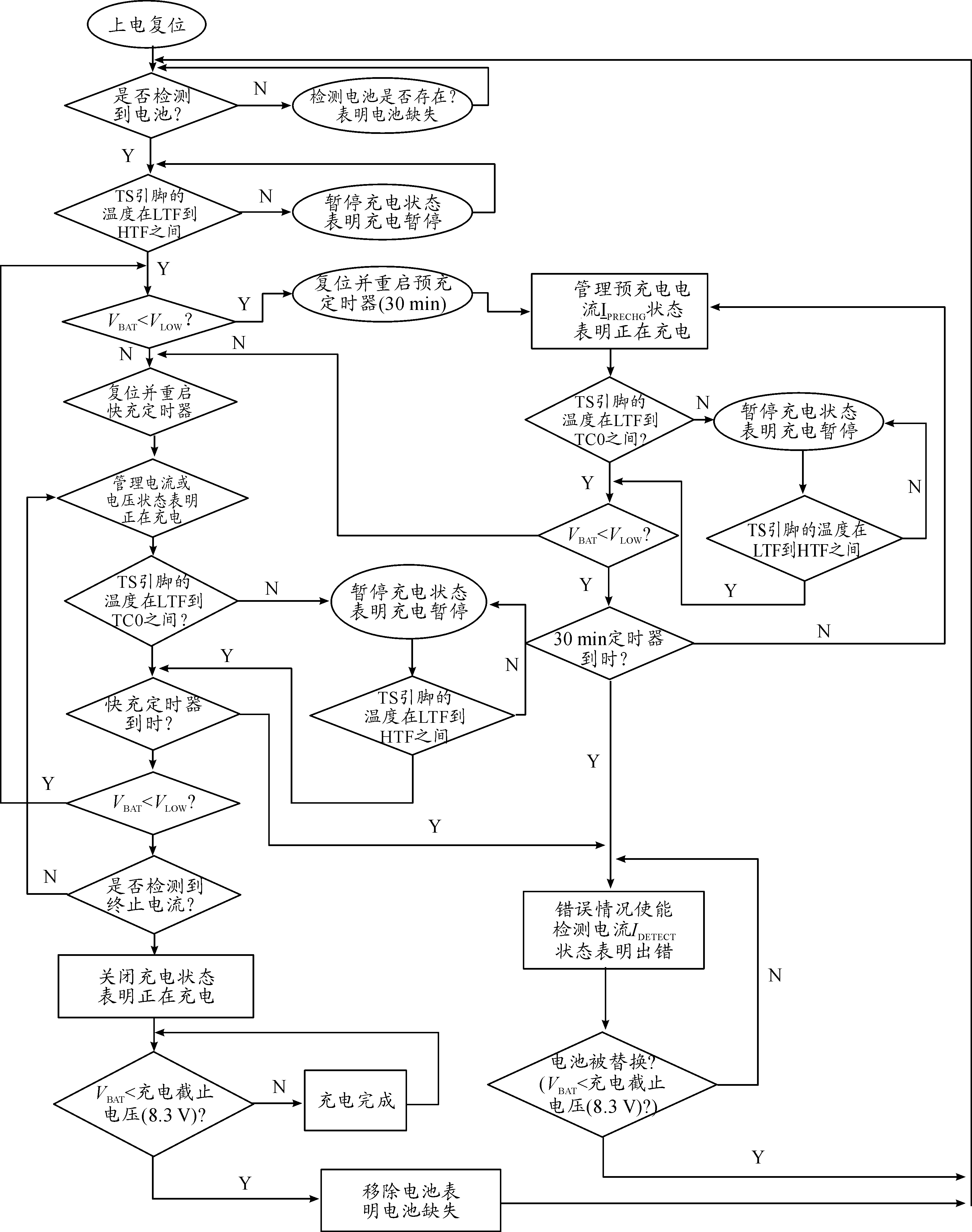

3.2.1 BQ24105芯片充电过程

BQ24105芯片的温度特性,芯片比较TS引脚的电压与内部门限值来决定是否允许充电。为了初始化一个充电循环,电池温度必须在V(LTF)到V(HTF)之间。不在该范围则暂停充电等待直到属于该范围。在充电循环期间(预充电和快速充电),电池温度必须在V(LTF)到V(TCOF)之间,不在该范围则暂停充电等待到达V(LTF)到V(HTF)范围。如图5所示。

图5 BQ24105芯片的温度特性

根据锂离子电池的充电特点和BQ24105充电芯片的工作特性,充电的基本过程可分为预充电,快速充电和终止充电3个阶段[8]。图6为充电曲线,由于锂离子电池具有较高的能量比,如果直接进入快充模式,会对电池产生损害。该芯片在预充电时,如果电池端电压VBAT低于VLOWV门限电压,则芯片采用预充电流IOPRECHG充电,该电流激活电池,并且激起预充定时器(30 min),如果定时器结束时还未到达VLOWV,则停止充电,STATX显示充电错误。当换个电池或重新上电复位后,错误状态将被清除。

图6 充电曲线

快速充电根据锂离子电池的充电特性分为恒流充和恒压充两个阶段。恒流充时充电电流不变,充电端电池电压持续升高,当充电端电池电压达到设置的充电截止电压值后,进入电压管理阶段,充电端电池电压不变,充电电流逐渐减小。芯片在电压管理阶段监测充电电流,一旦检测到终止电流ITERM,芯片就会终止充电[9]。终止电流与预充电电流基本相等。图7所示为BQ24105对锂离子电池充电时的流程。

根据设计要求,本方案要给2节串联的锂离子电池进行充电。充电时要求充电截止电压最大为8.3 V,充电时间最多为2.5 h,充电温度为0~45 ℃,充电电流为350 mA,预充电电流是充电电流为58 mA。BQ24105搭建的电路如图8所示。

图7 BQ24105对锂离子电池充电时的流程框图

图8 BQ24105搭建的电路图

3.2.2 充电参数设计

1)充电电压设计

BAT引脚为充电管理电压端,FB引脚为充电电压的反馈调节端口,设计时,利用R1和R2将BAT端的电压值配置成充电截止电压值[10](厂家推荐8.3 V)。根据式(4)可得,

(4)

其中VFB=2.1 V,代入可得,![]() 取标称值R1=300 kΩ,R2=102 kΩ。此外,BAT引脚到电池组的引线应尽量短且宽,以减少回路阻抗,确保充电截止电压为8.3 V。

取标称值R1=300 kΩ,R2=102 kΩ。此外,BAT引脚到电池组的引线应尽量短且宽,以减少回路阻抗,确保充电截止电压为8.3 V。

2)充电时间的设计

TTC为快充定时器及终止控制引脚,充电时间可通过设置TTC引脚对地电容值来实现,由式(5)可得,

(5)

其中,KTTC=2.6 min/nF,tCHARGE可选25~572 min范围,本方案选tCHARGE=2.5 h,CTTC=57.69 nF,取标称值CTTC=56 nF。

3)充电温度的设计

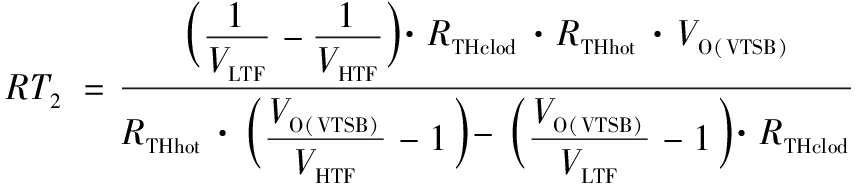

锂离子电池最好在0~45 ℃范围进行充电,故将BQ24105充电芯片的充电工作温度设置在该范围[11]。要实现对温度的管理,仅需要配置好分压电阻RT1和RT2即可,这里的热敏电阻选103AT,其中热敏电阻的低温极限电阻为RTHclod=27.28 kΩ,高温极限电阻为RThot=4.912 kΩ。由式(6)和(7)可得,

(6)

其中,VLFT=73.5%·VO(VTSB),VHFT=34.4%·VO(VTSB),VO(VTSB)=3.15 V,代入可得,RT2取标称值442 kΩ。

(7)

代入可得,取标称值RT1=9.31 kΩ。

4)充电电流的设计

SNS引脚为充电电流感应输入端,电池电流通过一个外部串联电阻RSNS对应产生的电压值作为芯片判断电流的依据[12]。由式(8)可得,

(8)

其中,VRSNS=100 mV,代入可得,取标称值0.3 Ω。

ISET1引脚为快充充电电流配置端,通过设定RISET1配置不同的最大充电电流值,由式(9)可得,

(9)

其中,KSET1=1 000,VISET1=1,代入可得,取标称值9.53 kΩ。同理,ISET2引脚为预充电电流配置端,根据式(10),

(10)

其中,KISET2=1 000,VISET2=0.1 V,代入可得,取标称值5.76 kΩ。

5)充电LC振荡的设计

电感参数的选择是充电电路设计的关键,用以提供内部回路补偿,其电感值要足够大,以保证纹波性能,由式(11)可得,

(11)

其中ΔIL=30%×ICHARGE,f表示芯片内部的PWM控制器的工作频率,取 f=1.1×106,VINMAX表示芯片的工作电压和输入电压的最大值(16 V)。代入可得,取标称值22 μF。

充电输出电容与充电输出电感的谐振频率在10~20 kHz之间,这里取 f0=16 kHZ。

(12)

代入式(12)可得,取标称值4.7 μF。

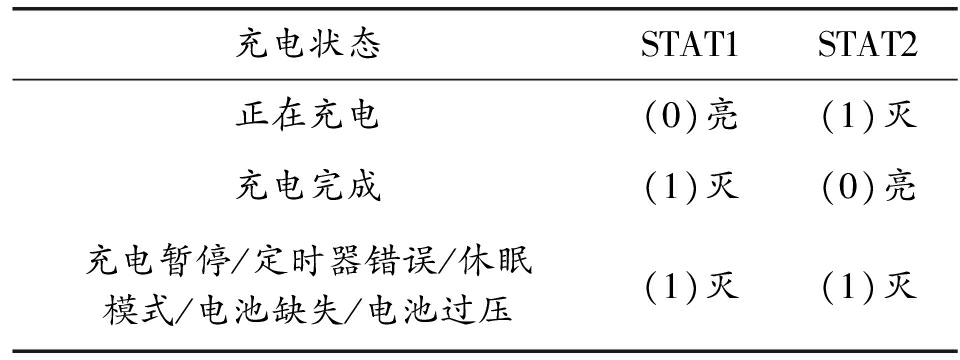

6)充电状态的设计

该芯片设有两个引脚,STAT1和STAT2,用以显示充电状态,本方案的流程如图7所示,利用LED的亮灭表明充电的状态,如表1所示。

表1 充电状态对应

充电状态STAT1STAT2正在充电(0)亮(1)灭充电完成(1)灭(0)亮充电暂停/定时器错误/休眠模式/电池缺失/电池过压(1)灭(1)灭

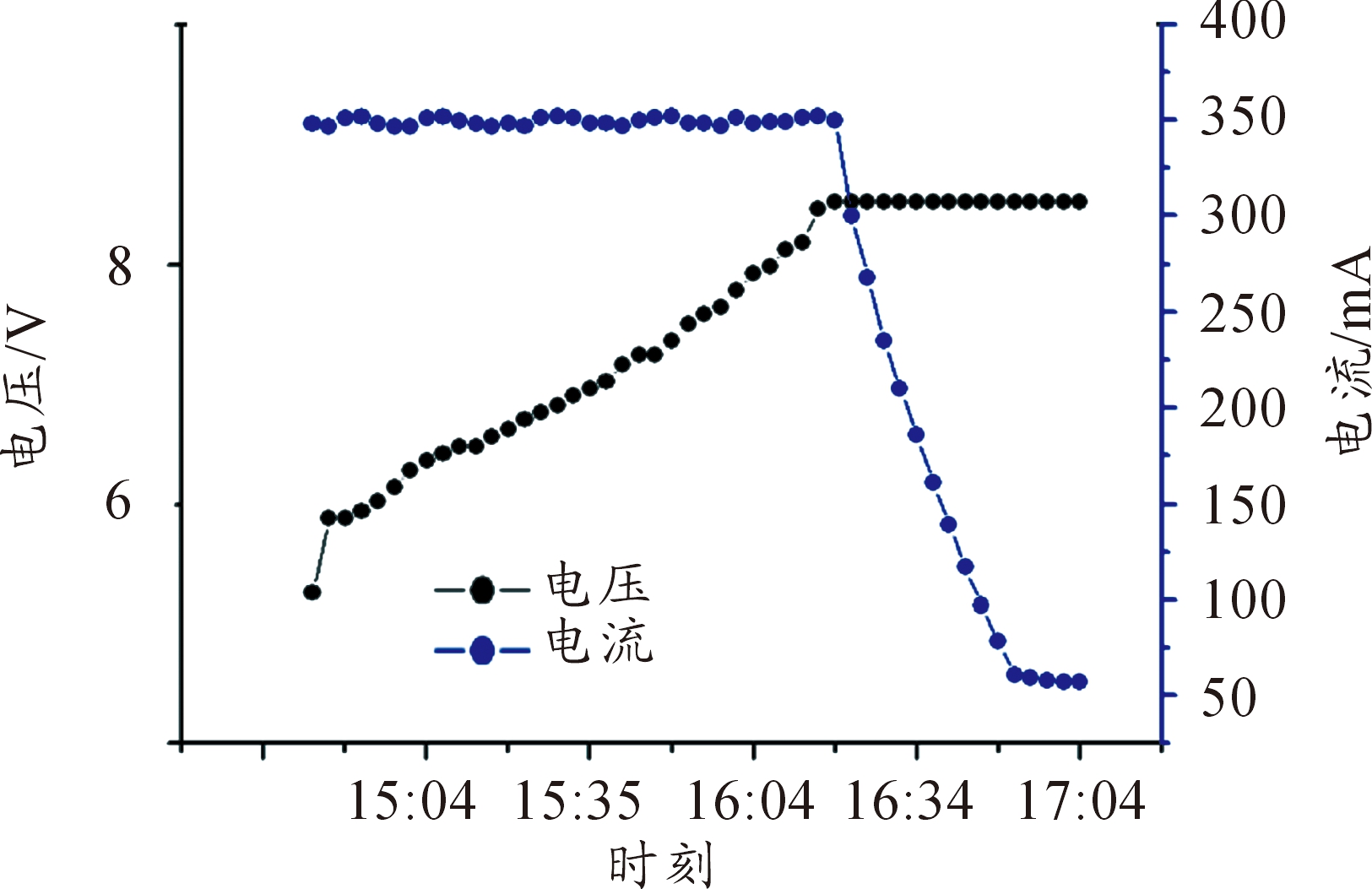

4 测试与验证

用一个10 Ω、25 W的大电阻对电池放电至4.5 V左右后,将电池连接到充电模块后对电池进行充电,并用线缆将存储设备和测试平台相连接,每3 min记录通过上位机显示的采集回来的充电电流值和电池电压值,通过整理绘制得到如图9温度在规定范围时的曲线。

图9 温度在规定范围时的曲线

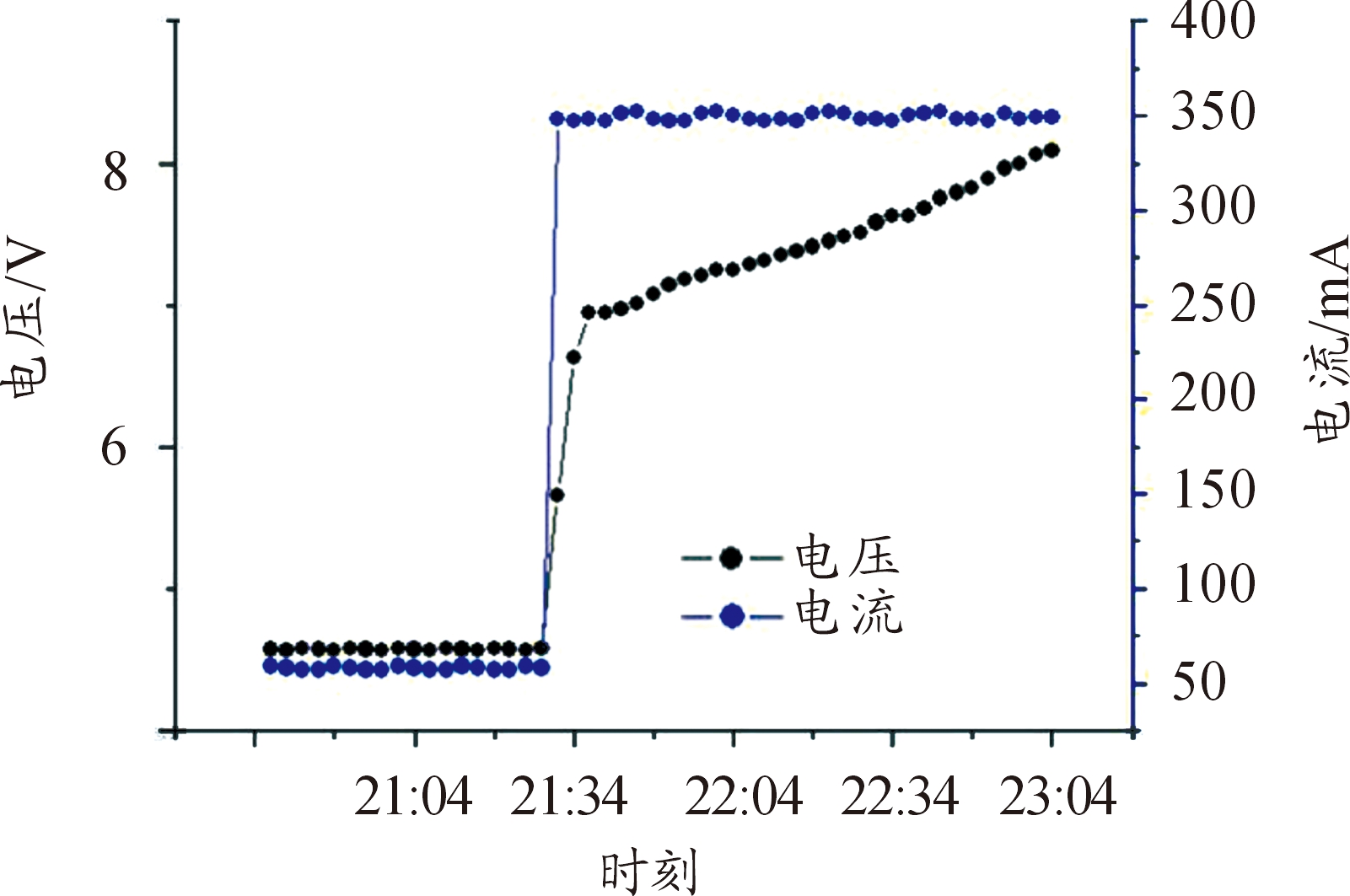

经多次测试,可以看到,在2.5 min内完成充电并且实测曲线与芯片管理过程曲线走势一致,实现了电池管理,后将该模块放置于零下及45 ℃以上的环境下进行充电,发现充电模块暂停充电工作,图10所示为温度不在规定范围时的曲线,在21∶27左右时刻之前为模块处于不满足温度条件时不充电的曲线,充电电流值很小,电池端电压值由于不充电也未消耗而几乎不变,STATX灯均不点亮。在21∶27左右时刻之后为模块恢复到0~45 ℃时充电模块正常充电的曲线,充电电流值和电池端电压值再次进行正常变化,并且充电状态灯在充电时仅STAT1灯亮,而在充电完成时仅STAT2灯亮。

图10 温度不在规定范围时的曲线

5 结论

根据BQ24105芯片的功能特点,结合锂离子电池的充电特性,提供了实用的电路设计方案,搭建了可靠有效的测试平台,该模块可根据实际设计需要安全可靠的完成锂离子电池的充电工作,性能稳定,效果良好且实用性强,确保了设备工作的稳定性和可靠性。

[1] 曹志鹏,王健.便携式仪表锂电池充电管理和电量检测的实现[J].电子器件,2010,33(1):97-100.

[2] 贲礼进,王正高,孙美华.基于BQ24060的锂离子电池充电器的设计[J].电源技术,2009(24):195-198.

[3] 梁伟,王建华,卢刚.基于BQ24032的锂电池充电管理电路设计[J].兵工自动化,2010,29(6):37-40.

[4] 任勇峰,彭巧君.基于FPGA的CPCI高速读数接口设计[J].电子器件,2015,38(1):148-151.

[5] 郭柳柳,储成君,甄国涌,等,基于PXI总线高速数据传输卡的设计[J].计算机测量与控制,2014,22(6):1899-1901.

[6] 刘佳宁,艾炜,文丰,等.级联式多通道信号隔离采集电路设计[J].仪表技术与传感器,2016(12):148-180.

[7] 储成君,任勇峰,刘东海,等.基于FPGA的多通道信号采集电路设计[J].科学技术与工程,2013,13(19):5692-5701.

[8] 祝华军,俞成森,丁洪焜.智能电源芯片BQ24721及其在便携式设备中的应用[J].机电工程,2008,25(1):89-92.

[9] 葛亚明,李军.锂离子电池模型参数辨识方法和放电模拟[J].兵器装备工程学报,2018(6):188-191.

[10] 郭星煌.基于BQ24725的锂电池充电管理模块设计[J].福建电脑,2016(9):93-119.

[11] 赵耀,秦会斌,刘天昊.12节锂离子电池管理系统设计[J].测控技术,2018,37(8),86-101.

[12] 汪官勇,余粟.基于STM32的锂电池管理系统设计[J].化工自动化及仪表,2018,45(11):890-89.