滚动轴承是旋转机械中的核心部件,它的稳定运转是保证设备正常工作的重要前提,一旦轴承出现故障,不仅影响设备的正常运行,还会对工人的生命安全造成隐患[1]。因此,研究轴承的故障诊断具有重要意义。近年来,随着大数据和人工智能的兴起[2],基于深度学习的轴承故障诊断也随之成为研究的热点课题[3]。深度卷积神经网络作为深度学习算法中的典型代表之一,在轴承故障诊断的研究中取得了一定的进展。李恒等[4]通过对输入的振动信号进行短时傅里叶变换,利用深度卷积神经网络诊断轴承故障,结果表明该方法有效的实现了“端到端”的故障诊断。文献[5]中通过对振动信号先进行离散小波变换再通过卷积神经网络对故障进行分类识别,实验证明了该方法的有效性。文献[6]提出一种卷积降噪自编码器和深度CNN结合的轴承故障方法,从而实现轴承故障的准确分类。文献[7]在LeNet-5的基础上提出基于一维深度CNN的轴承故障诊断方法,实验结果表明,该方法不仅有效的识别故障类型而且还提高了模型的抗噪性能。曲建岭等[8]提出了基于CNN的层级化轴承故障诊断方法,结果表明该方法具有良好的故障识别性能和泛化性能。上述研究在轴承故障诊断方面取得了较好的效果,深度卷积神经网络通过逐层交替的卷积层和池化层提取特征,在特征提取方面发挥出了良好的特性,但是,深度卷积神经网络采用梯度下降的方法来寻找最合适的权重值,这导致训练过程会耗费大量的时间,因此,深度卷积神经网络可以作为一个良好的特征提取器。极限学习机ELM是在2006年由Huang等[9]提出的一种单隐层的神经网络学习算法,因其具有训练速度快和泛化性能好等优势被广泛应用在各个领域[10-11],可以作为模型的分类器很好的弥补深度CNN训练时间长的缺点。综上所述,本文提出一种基于深度CNN和极限学习机ELM相结合的故障诊断方法。首先利用深度CNN的强大自适应提取特征的能力提取振动信号的特征,然后构建ELM分类模型,借助其训练速度快的优势,实现对轴承故障类别的快速有效的分类。实验结果表明,该方法可以实现实时高效的“端到端”轴承故障诊断。

1 相关理论

1.1 卷积神经网络(Convolutional Neural Network,CNN)

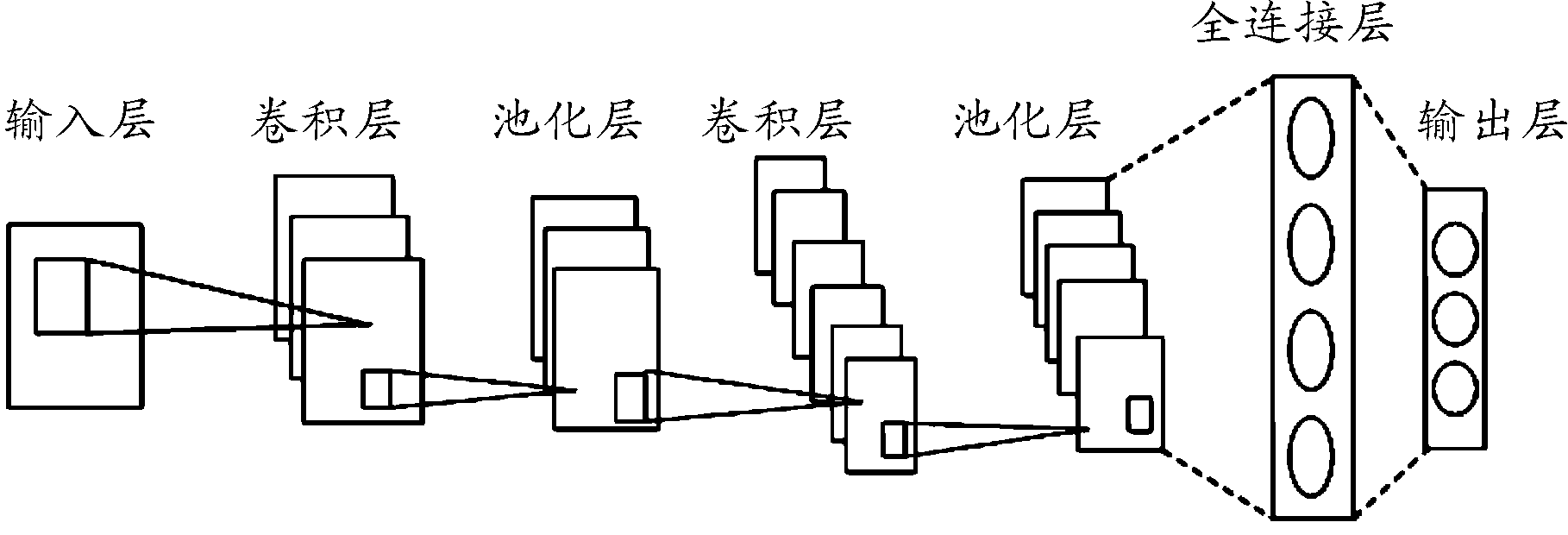

卷积神经网络CNN是一类包含卷积计算且具有深度结构的前馈神经网络,是深度学习的代表算法之一。近年来,卷积神经网络CNN被广泛应用在各个领域,比如:在语音识别、人脸识别、自然语言处理甚至脑电波分析等方面均有突破[12]。一个典型的CNN网络通常包含输入层、卷积层、池化层、全连接层和输出层,其结构如图1所示。

图1 典型的CNN网络结构示意图

卷积层中的每个卷积核都代表着一个特征图,这些卷积核通过一组权重来卷积前一层的输入并组成一组特征输出,成为下一层的输入。卷积操作过程的数学表示为:

(1)

其中:![]() 为第k层的第j个元素;Mj为输入的特征向量;

为第k层的第j个元素;Mj为输入的特征向量;![]() 为其中的元素;

为其中的元素;![]() 为卷积核的权重矩阵;

为卷积核的权重矩阵;![]() 为偏置项;f(·)为激活函数,常用的激活函数有Sigmod、Tanh、Relu,本文选用Relu作为激活函数。

为偏置项;f(·)为激活函数,常用的激活函数有Sigmod、Tanh、Relu,本文选用Relu作为激活函数。

卷积层的后面常接入的是池化层(下采样层),池化层会对卷积层得到的特征图进行降维操作,同时在一定程度上也控制了过拟合。常用的池化方法有: 最大值池化(max-pooling)、平均值池化(mean-pooling)、全局最大池化(global average pooling)、随机池化(stochastic-pooling)等[13]。池化层一般只进行降维操作,没有参数,不需要进行权值更新。池化层的数学表达式为:

X= f(αdown(x)+b)

(2)

式中:X为输出; f(·)为激活函数; α为乘性偏置,down()为下采样函数; b为偏置项。

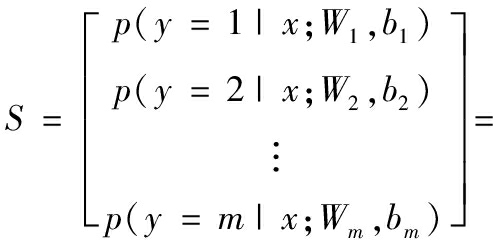

经过前面的卷积层和池化层后,会接一个全连接层进行汇合,然后通过Softmax分类器进行分类。假设有M类的分类问题,Softmax 分类的数学模型表示为:

(3)

式中: S是最终输出,W是卷积核的权重矩阵;b是偏置项。

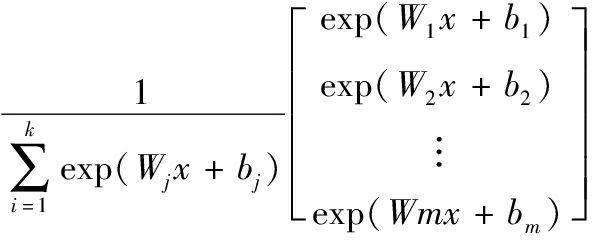

1.2 极限学习机(Extreme Learning Machine,ELM)

极限学习机ELM是一种单隐层前馈神经网络结构的学习算法,最初是由新加坡南洋理工大学的Huang教授等人提出的[9,14]。它通常由输入层、隐藏层、输出层组成,其中,输入层的神经元个数由输入向量的维数决定,输出层的神经元个数由输出的类别决定[15-16]。其网络结构如图2所示。

图2 ELM分类器网络结构示意图

假设有N个不同的随机样本(χm,tm), m=1,2,…,N,

其中:

χm=[χm1,χm2,…,χmn]T∈Rn

tm=[tm1,tm2,…,tmn]T∈Rn

则样本的线性表达式为:

Wβ=Y

(4)

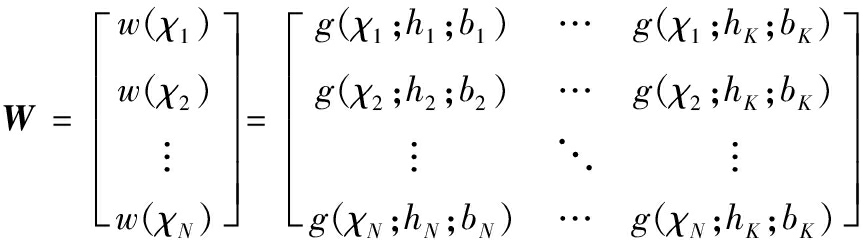

其中,W表示神经网络隐藏层的输出向量:

(5)

Y表示样本的实际输出向量:

(6)

h(χ)=g(ω·χ+b)

(7)

式中: g(·)为激活函数;ω为输入权重;b为偏置。

则β可以表示为:β=WTY,其中,WT是W的广义逆矩阵。

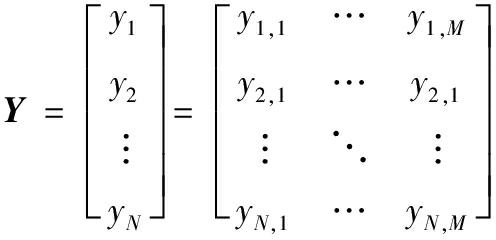

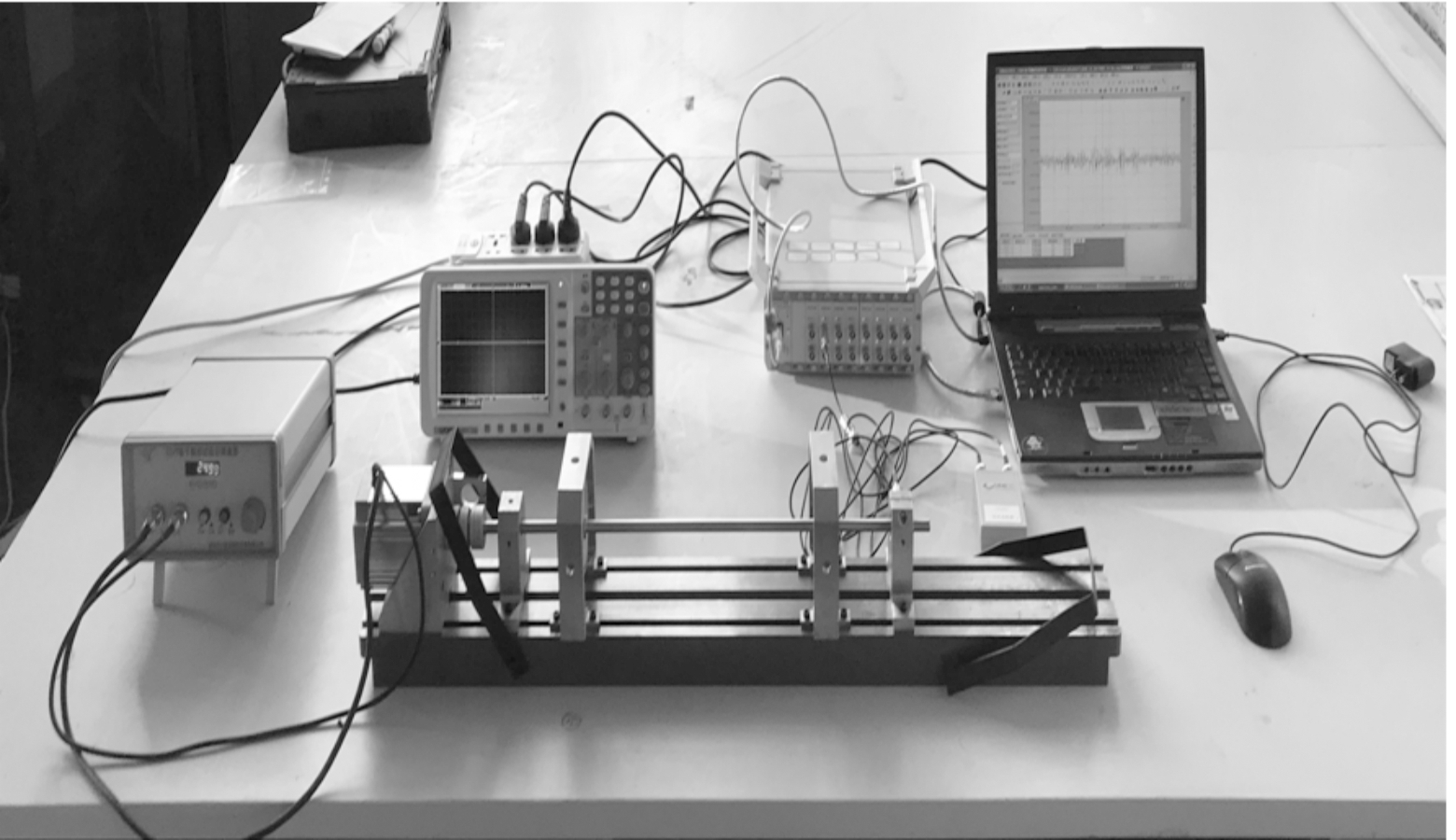

2 DCNN-ELM模型

本文提出的DCNN-ELM模型结构如图3所示。

图3 DCNN-ELM模型结构示意图

具体的算法步骤如下:1)CNN的输入:采用重叠取样的方式对振动信号进行取样,直接输入到深度CNN中;

2)深度CNN特征提取:采用逐层交替的卷积层和最大池化层提取特征,并将此特征输入到Flatten层展平成一维特征向量,该特征向量通过全连接层做一个特征空间变换,把前面提取到的特征加以提取整合。

3)ELM分类输出:将步骤2)提取整合到的特征向量作为极限学习机ELM的输入并搭建ELM模型加以训练,利用训练好的ELM模型测试故障类型得出分类准确率的结果。

3 实验结果与分析

3.1 数据准备

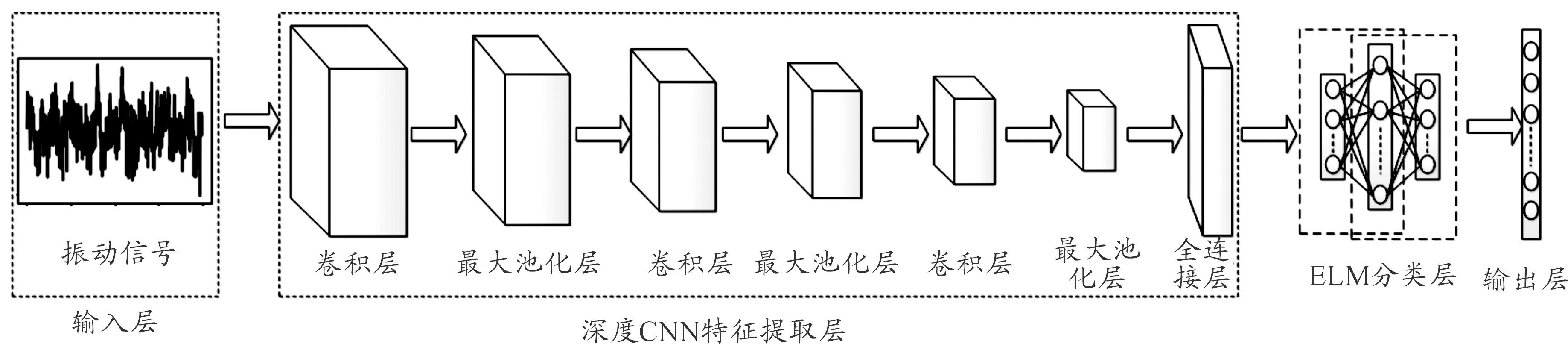

为验证本文所提方法的有效性和泛化性,采用CUT-2轴承实验平台采集振动信号对本文方法进行实验,实验平台装置如图4所示。该实验平台采用的轴承型号为6900ZZ,滚动轴承的故障通过电火花加工技术点蚀在轴承内圈、外圈、球体上,故障直径为0.2 mm和0.3 mm,轴承故障位置如图5所示。为全面采集轴承故障的振动信号,振动信号由X、Y、Z轴三方向的加速度传感器在1 500 r/min的转速下采集得到,采样频率为2 kHz。

本次实验的具体样本数据集如表1所示,共10种轴承故障类型,分别为正常轴承、内圈故障(故障直径0.2 mm)、外圈故障(故障直径0.2 mm)、滚动体故障(故障直径0.2 mm)、内圈故障(故障直径0.3 mm)、外圈故障(故障直径0.3 mm)、滚动体故障(故障直径0.3 mm)、外圈和滚动体组合故障、外圈和内圈组合故障、滚动体和内圈组合故障,每类故障类型包含400个样本,每个样本包含1 024个数据点。故障样本按照随机70%的训练集和30%的测试集进行训练和测试。

图4 CUT-2轴承实验平台装置

图5 轴承故障位置

表1 CUT-2 样本数据集

故障位置及直径/mm内圈故障直径外圈故障直径滚动体故障直径样本长度样本标签0.2无无10240无0.2无10241无无0.2102420.3无无10243无0.3无10244无无0.3102450.20.3无102460.3无0.210247无0.20.310248正常状态10249

3.2 实验参数设置

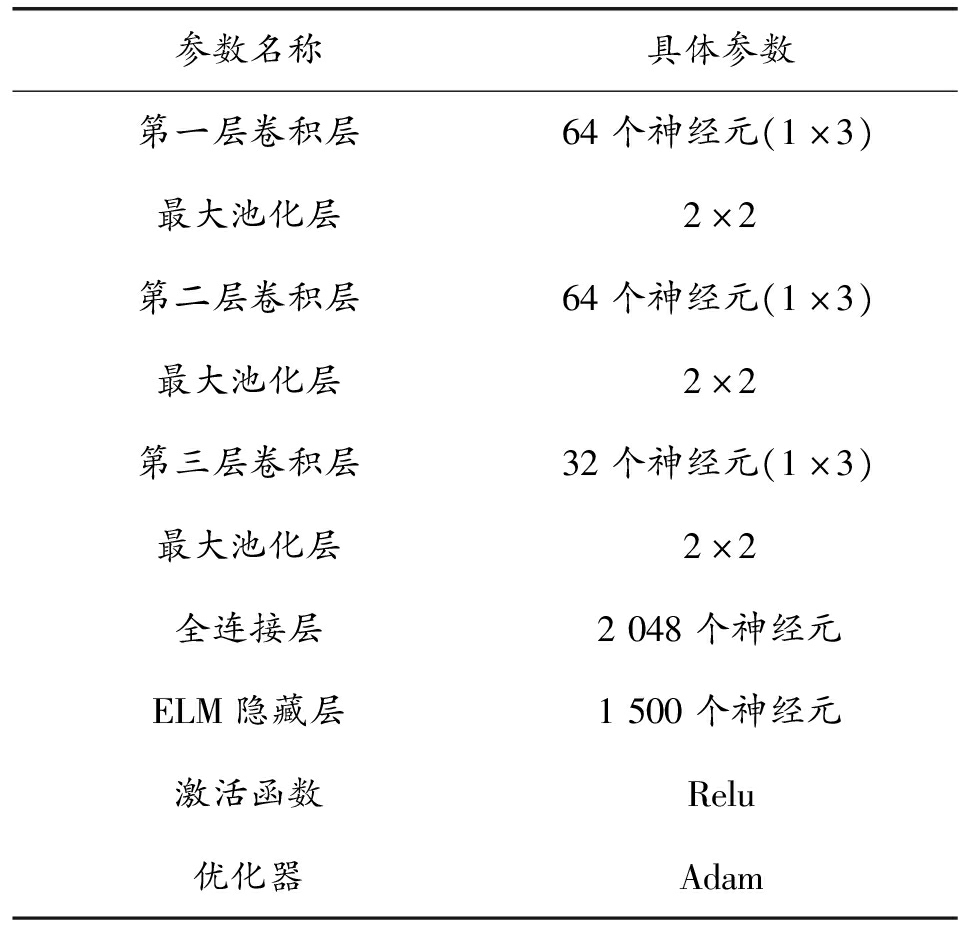

经多次实验测试,最终确定的模型参数如表2所示。

表2 DCNN-ELM模型参数

参数名称具体参数第一层卷积层64个神经元(1×3)最大池化层2×2第二层卷积层64个神经元(1×3)最大池化层2×2第三层卷积层32个神经元(1×3)最大池化层2×2全连接层2048个神经元ELM隐藏层1500个神经元激活函数Relu优化器Adam

3.3 结果与分析

本次实验在Keras框架下完成,硬件环境为:Windows7 64位操作系统,Intel(R)Core(TM)i7-6700 CPU,主频3.40 GHz,内存8 G。

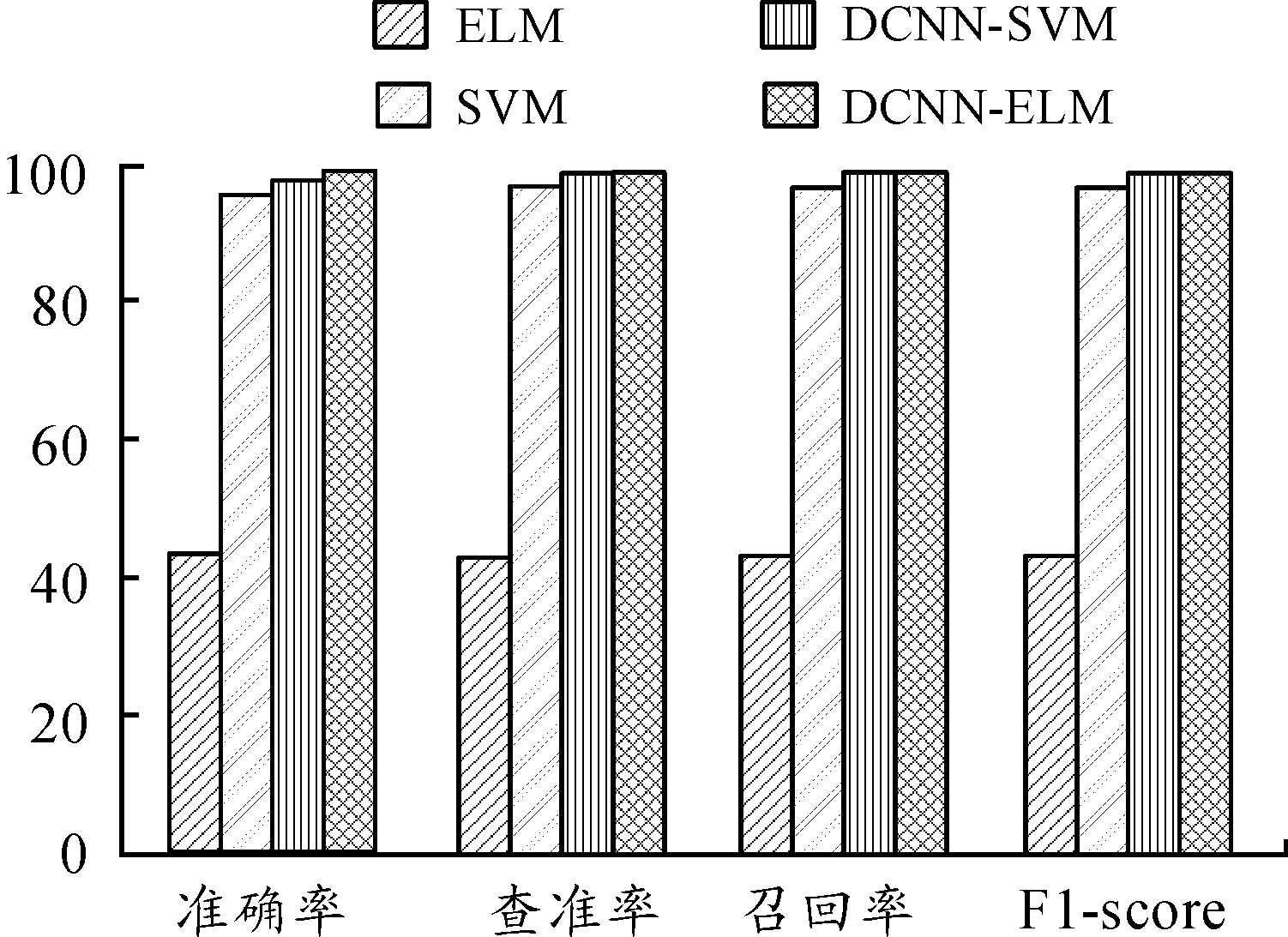

为验证本文所提方法(DCNN-ELM)的有效性和泛化性,将其与极限学习机(ELM),支持向量机(SVM)以及 DCNN-SVM算法在分类准确率、查准率、召回率、F1-Score等4个方面进行比较。在支持向量机SVM模型中,提取时频域上的六类特征作为输入,并对其进行数据标准化,采用线性核函数进行分类。其余参数设置均与本文方法相同。为避免实验结果的偶然性,每种算法均重复进行10次取平均值,结果如图6所示:

由图6可知,极限学习机ELM模型的各项评价指标均为最低,这是因为极限学习机为单隐层的学习算法,不能很好的提取特征来对轴承故障进行分类。支持向量机SVM模型不仅由于其本身的浅层结构限制了模型性能的提升,而且其需要人工主观提取特征,过度依赖专家经验,不具有自适应性能。值得注意的是,本文提出的DCNN-ELM模型的各项评价指标均高达99%且均略高于DCNN-SVM模型,这得益于深度卷积神经网络强大的自学习提取特征能力。

图6 不同方法的性能

为了凸显本文在分类识别阶段所用ELM分类器的优势,分别计算了softmax分类器、支持向量机SVM分类器在平均诊断精度、训练时间、测试时间的具体数据,为避免实验结果的偶然性,每种算法均重复进行10次取平均值,结果如表3所示。由表3可知,本文在分类识别阶段使用的ELM分类器在平均诊断精度方面高于SVM分类器,在训练时间上明显低于SVM分类器和Softmax分类器,这是因为ELM算法在训练迭代过程中需要调整的参数量少,从而缩短了计算时间。因此,综上所述,本文所提方法可以有效的识别故障类别并可以达到实时性的识别要求。

表3 不同分类器的性能数据

分类器平均诊断精度训练时间/s测试时间/sSoftmax99%12.2520.215SVM98%1.8440.015ELM99%0.4670.142

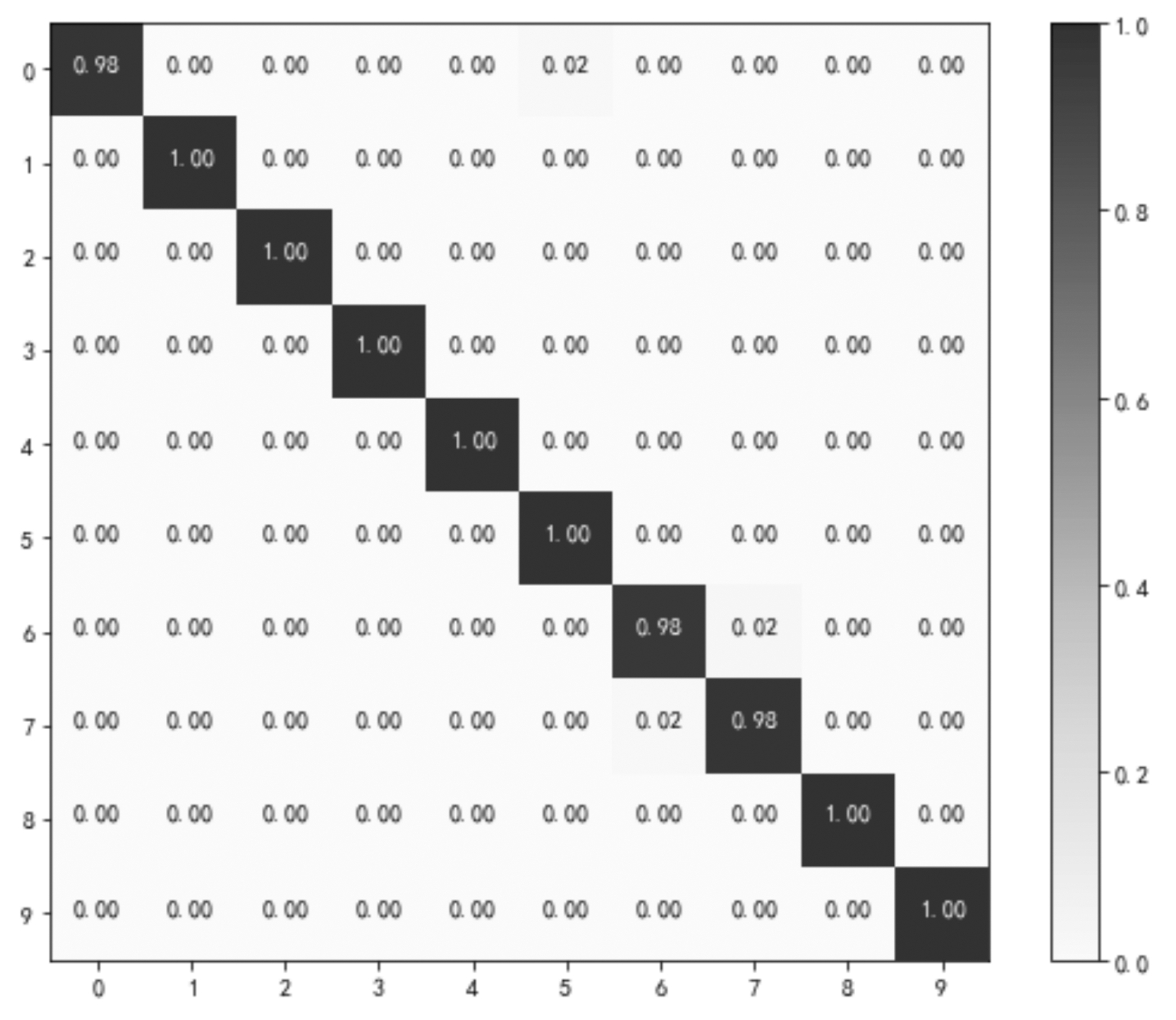

为了进一步直观展示本文所提出的DCNN-ELM模型对各个故障类别的识别结果,引入混淆矩阵对分类结果进行展示,如图7所示。由图可知,本文所提模型除对个别故障类别的其他故障诊断精度均可以达到100%,可见,本文所提方法对各故障类别具有良好的识别效果。

图7 DCNN-ELM模型的分类混淆矩阵

4 结论

1)提出并实现了一种基于深度CNN和极限学习机ELM的自适应故障诊断方法,该方法结合了深度CNN强大的有效提取特征的性能和极限学习机ELM快速分类的优势。

2)提出的方法能有效的识别轴承的故障类型,在较短时间内达到较高的诊断精度,满足鲁棒性和实时性的应用要求,为滚动轴承的故障诊断方法提供了新的思路。

[1] YANG B,LEI Y,JIA F,et al.An intelligent fault diagnosis approach based on transfer learning from laboratory bearings to locomotive bearings[J].Mechanical Systems and Signal Processing,2019,122:692-706.

[2] ZHENG W,TYNES M,GORELICK H,et al.FlowCon:Elastic Flow Configuration for Containerized Deep Learning Applications[J].ICPP’19:Proc.48th International Conference on Parallel Processing,pp.87:1-87:10,Kyoto,Japan,Aug 2019.

[3] 雷亚国,贾峰,孔德同,等.大数据下机械智能故障诊断的机遇与挑战[J].机械工程学报,2018,54(5):94-104.

[4] 李恒,张氢,秦仙蓉,等.基于短时傅里叶变换和卷积神经网络的轴承故障诊断方法[J].振动与冲击,2018,37(19):124-131.

[5] 陈仁祥,黄鑫,杨黎霞,等.基于卷积神经网络和离散小波变换的滚动轴承故障诊断[J].振动工程学报,2018,31(5):883-891.

[6] 张立智,井陆阳,徐卫晓,等.基于卷积降噪自编码器和CNN的滚动轴承故障诊断[J].组合机床与自动化加工技术,2019(6):58-62.

[7] 刘星辰,周奇才,赵炯,等.一维卷积神经网络实时抗噪故障诊断算法[J].哈尔滨工业大学学报,2019,51(7):89-95.

[8] 曲建岭,余路,袁涛,等.基于卷积神经网络的层级化智能故障诊断算法[J/OL].控制与决策:1-11[2019-08-03].https://doi.org/10.13195/j.kzyjc.2018.0253.

[9] HUANG G B,ZHU Q Y,SIEW C K.Extreme learning machine:theory and applications[J].Neurocomputing,2006,70(1/3):489-501.

[10] LIU Y,GUO X,ZHENG Y.An Automatic Approach Using ELM Classifier for HFpEF Identification Based on Heart Sound Characteristics[J].Journal of medical systems,2019,43(9):285.

[11] XU K K,YANG H D,ZHU C J.A novel extreme learning Machine-based Hammerstein-Wiener model for complex nonlinear industrial processes[J].Neurocomputing,2019,358:246-254.

[12] WANG Y,LI H,CHENG L,et al.A QoS-QoR Aware CNN Accelerator Design Approach[J].IEEE Transactions on Computer-Aided Design of Integrated Circuits and Systems,2018.

[13] 殷云华,李会方.基于混合卷积自编码极限学习机的RGB-D物体识别[J].红外与激光工程,2018,47(2):61-68.

[14] 曹瑞鹏.基于ELM自编码器改进的高光谱图像特征学习算法研究[D].武汉:华中科技大学,2019.

[15] 孙伟,杜宏吉,张小瑞,赵玉舟,杨翠芳.基于CNN多层特征和ELM的交通标志识别[J].电子科技大学学报,2018,47(3):343-349.

[16] 樊新海,石文雷,张传清.基于DLPCC和ELM的装甲车辆声识别[J].兵器装备工程学报,2018,39(7):20-25.