直升机风洞试验在直升机气动设计、直升机旋翼空气动力学研究以及直升机飞行性能与飞行品质分析与评估等方面起着至关重要的作用[1-2]。在直升机风洞试验中,由于空气动力、惯性力及离心力的作用,旋翼及其试验系统是一个典型的处于周期振动状态的弹性系统[3]。对于常规单独旋翼的直升机风洞试验而言,振动问题往往是制约其安全可靠性的关键。如果不能及时、准确地获悉试验台的实时振动情况,在试验过程中一旦发生共振,轻则影响试验数据和试验进度,重则将导致试验模型和试验设备损坏,甚至造成人员安全事故。

郭占社等[4]采用加速度计接触式测量旋翼桨叶振动的方法,由于直接在桨叶上安装测振装置会破坏桨叶气动布局,严重影响桨叶气动性能,最终导致风洞试验无法测量到准确的气动载荷。Wollmann等[5]通过激光扫描测振仪对桨叶振动特性进行了测试,该方法没有考虑到直升机风洞试验的特殊环境,不仅在风洞试验现场安装、架设其他测控设备要求十分严格,甚至还可能影响风洞流场。因此,上述两种方法均不能满足直升机风洞试验的需要,不具备明显的参考价值。

为保障直升机风洞试验的安全,提升直升机风洞试验智能化水平,本文专门研制直升机风洞试验振动监控系统。该系统兼具振动测量与安全保护的功能,不仅能够实时、准确地测量试验台的振动情况,还能够通过系统软件配置振动的预警值和停车值,一旦振动幅值超限,能够通过网络向直升机风洞试验管理系统进行及时地预警,并向旋翼动力控制系统和风洞动力控制系统发出紧急停车命令,控制旋翼电机和风洞电机紧急停车,以保障试验安全。该系统在中国空气动力研究与发展中心低速空气动力研究所研制的直升机2 m试验台上得到了应用,并成功完成了多项重点型号的风洞试验。

1 系统总体方案

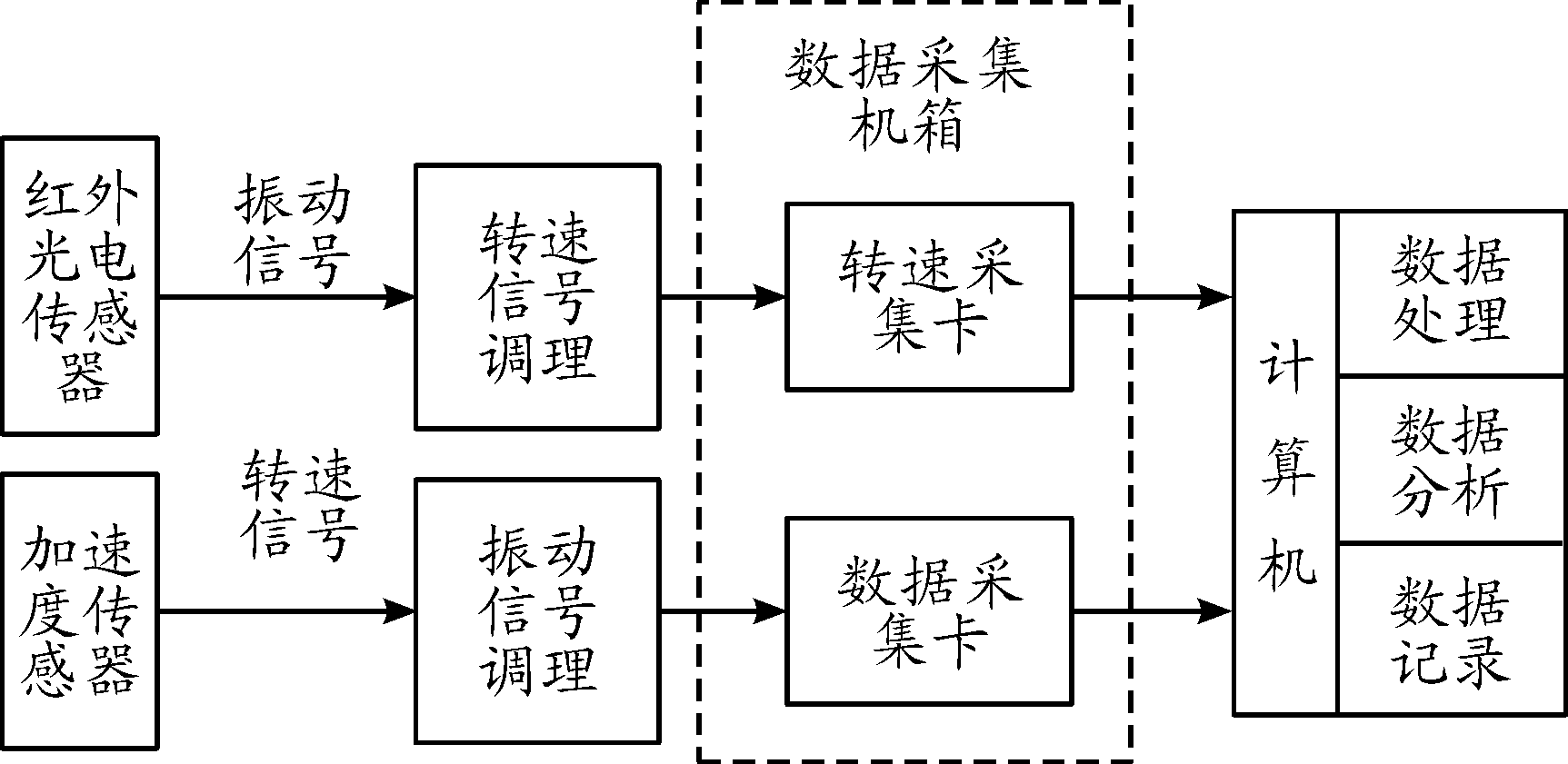

根据系统功能需求,在直升机风洞试验台桨毂处安装3个加速度传感器(横向和纵向各安装1个)和1个红外光电传感器。加速度传感器用于测量试验台的振动响应,而红外光电传感器用于测量旋翼转速。转速信号与振动信号首先经过调理电路进行信号调理,然后再经过数据采集卡进行时间同步采集,最后通过千兆网将采集到的数据传输到计算机中,并对所测振动信号的时域、频域进行处理、分析与记录。系统总体方案结构框图如图1所示。

图1 系统总体方案结构框图

2 系统硬件设计

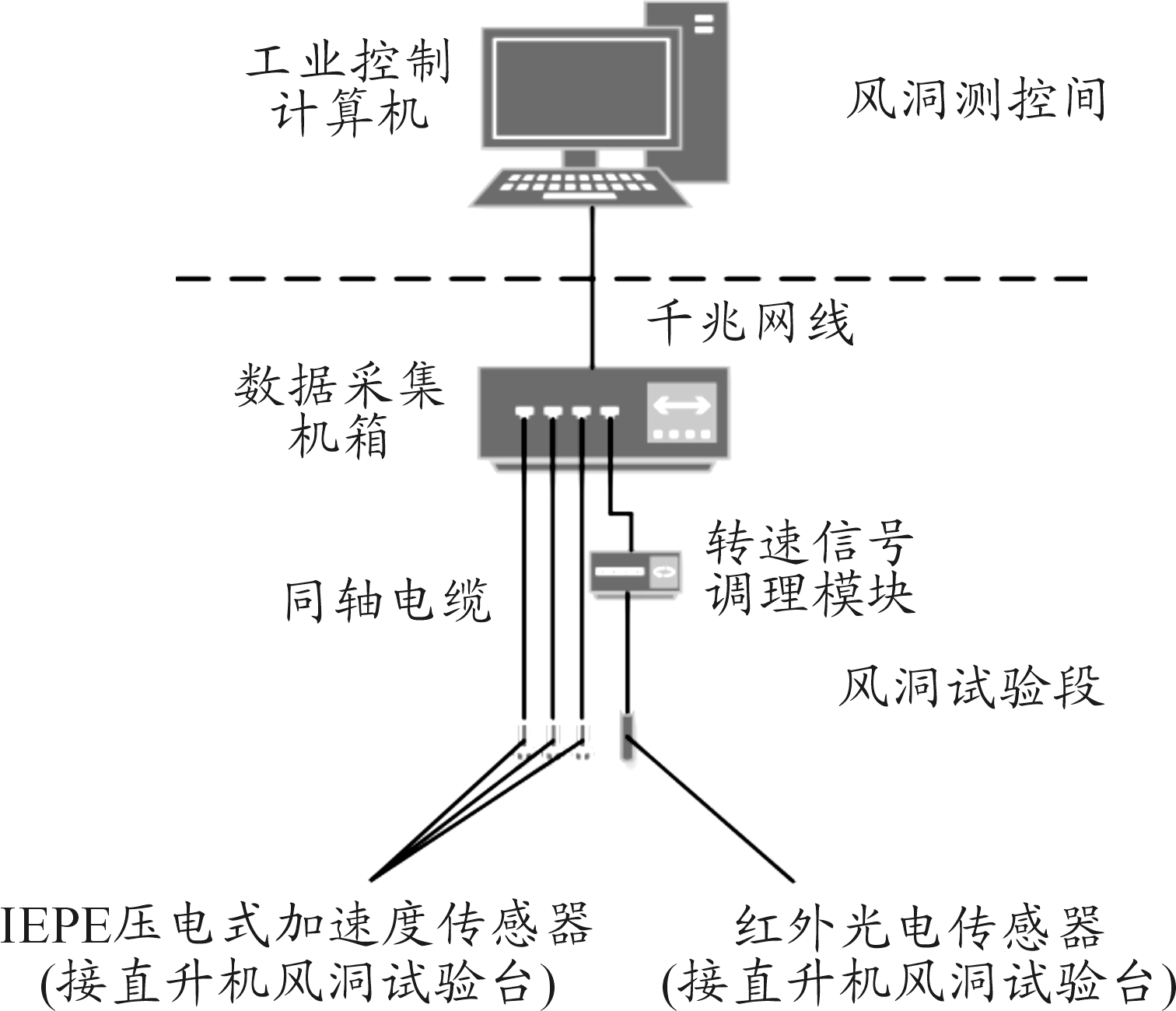

直升机风洞试验振动监控系统硬件部分主要由加速度传感器、红外光电传感器、信号调理模块、数据采集机箱以及计算机组成,其硬件结构示意图如图2。其中,计算机与数据采集机箱之间通过千兆网线连接,加速度传感器和红外光电传感器与信号调理模块之间通过带屏蔽的同轴电缆连接。

系统采用的是PCB公司的单轴加速度传感器TLD333B50,是一款应用较为广泛的两线制IEPE(Integral Electronic Piezoelectric)压电式加速度传感器,其灵敏度为1 000 mV/g,量程为±5g,最大采样频率为3 000 Hz,能够满足系统的设计需要。此外,该型传感器内置信号放大和调理电路,能够直接输出一个高电平、低阻抗的线性电压信号,抗干扰能力很强,即使通过电缆进行长距离传输,也不会引起噪声的增加。

数据采集系统采用江苏东华测试技术股份有限公司生产的DH5922N动态信号分析系统,该系统内部集成了一张四通道动态采集卡及一张集成了转速调理模块的两通道转速采集卡,并配备了测量旋翼转速的红外光电传感器。动态采集卡的量程为-10 V~+10 V,A/D转换器分辨率为24 bit(每通道独立)。此外,该卡最大支持256 kHz/通道的连续采样速率,共模抑制(Common Mode Rejection,CMR)大于等于100 dB。转速采集卡测量范围为50~300 000 r/min,测量精度小于0.05%±1转。无论是振动测量还是转速测量,均能满足本系统采集要求。

风洞试验环境十分复杂,存在较强的电磁干扰和噪声干扰。考虑到系统稳定性和兼容性要求,计算机采用研华科技有限公司生产的IPC-610-L工业控制计算机。该型号工业控制计算机除了具备常规的抗冲击、防尘以及防电磁干扰等方面的特点外,同时还提供丰富的IO拓展资源,能够满足系统在恶劣环境下的使用需求。

图2 直升机风洞试验振动监控系统硬件结构示意图

3 系统软件设计

本系统的核心在于软件设计,系统软件运行环境为Windows 7,开发环境为LabWindows/CVI 2012。LabWindows/CVI是美国NI(National Instruments)公司开发的面向计算机测控领域的虚拟仪器软件开发平台,可以在多种操作系统(Windows XP/Vista/7、Mac OS和Unix)下运行[6-10]。LabWindows/CVI以ANSI C为核心,将功能强大、使用灵活的C语言平台与用于数据采集、分析和处理的测控技术专用虚拟仪器函数库进行有机结合,大大提高了测控系统软件的设计和开发效率。其在风洞试验测量控制、仪器仪表控制、自动化检测系统以及工业自动控制等领域已经得到了广泛的应用。

3.1 软件总体工作流程

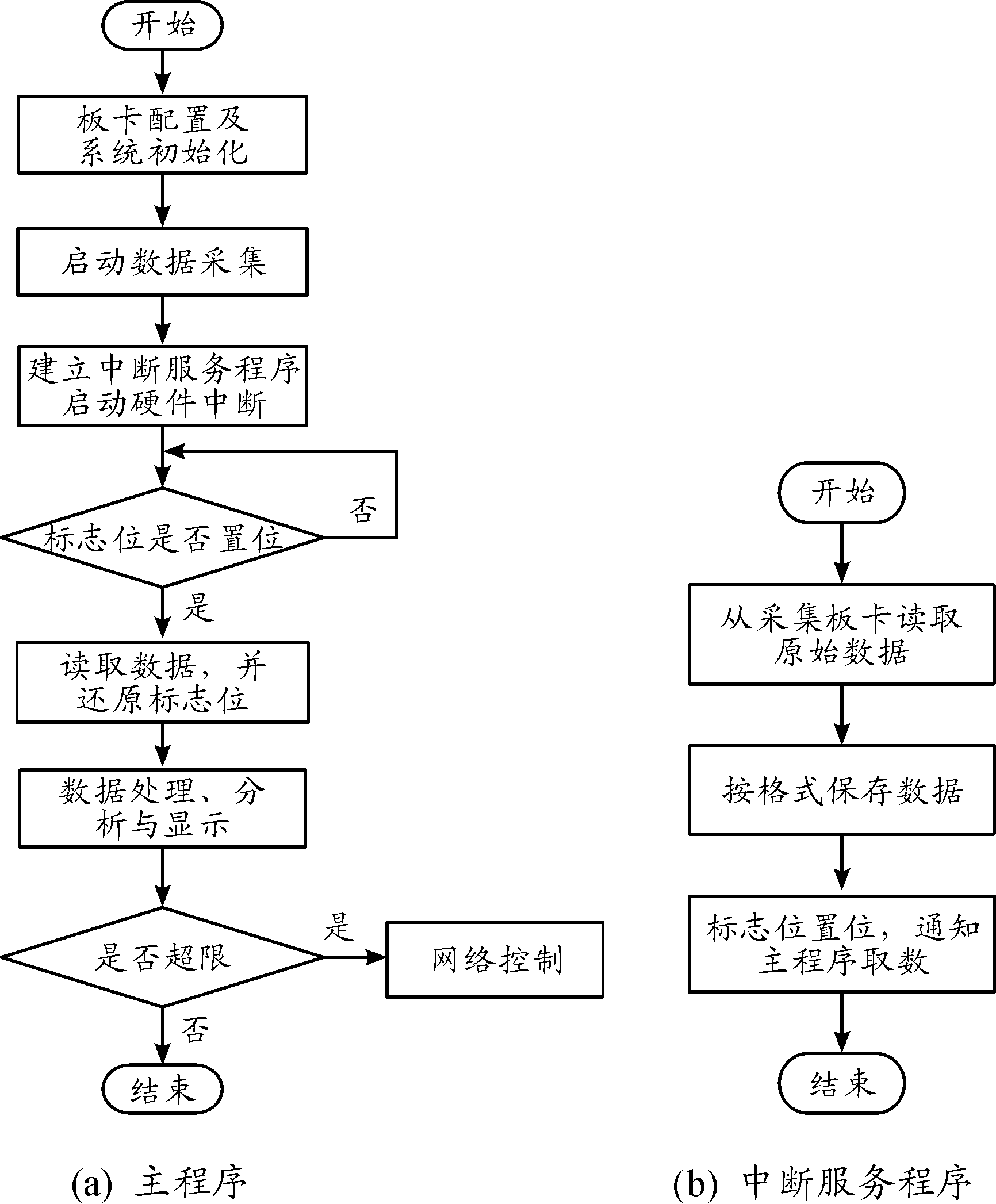

直升机风洞试验振动监控系统软件主要有系统板卡配置及初始化、数据采集、数据处理与显示以及网络控制等4个功能模块,分为主程序和中断服务程序两部分。其中,主程序主要完成系统初始化、板卡配置以及数据的处理、分析与显示,中断服务程序主要实现数据的定时采集,其软件流程框图如图3。

图3 直升机风洞试验振动监控系统软件流程

3.2 软件功能模块实现

系统软件采用自顶向下的模块化、结构化的设计方法,将复杂的系统软件设计分解为各子功能模块的设计,在简化程序设计复杂性的同时还大大提高了程序设计的效率,降低了软件开发成本[11-12]。下面简要介绍系统软件各子功能模块的具体实现。

1) 系统板卡配置及初始化模块

系统板卡配置及初始化模块通过配置IP地址和端口完成测控机箱与本地计算机的连接,并为数据采集板卡配置时钟源。由于江苏东华测试技术股份有限公司只提供了动态链接库,故采用函数指针实现。系统板卡配置及初始化的核心代码为:

Init=(_Init)(GetProcAddress(hm,"Init")); //初始化

ConnectToServer=(_ConnectToServer)(GetProcAddress(hm,"ConnectToServer")); //连接到数据采集机箱

……

2) 数据采集模块

数据采集模块主要负责振动信号和转速信号的同步采集,得到时域下的振动数据。利用DH5922N动态采集卡提供的函数接口,创建系统的数据采集函数,将不同通道的信号数据依次采集并有序存储在数组中,为后续数据处理、分析与显示工作做准备。数据采集的核心代码为:

StartSample=(_StartSample)(GetProcAddress(hm,"StartSample")); //启动采集

StopSample=(_StopSample)(GetProcAddress(hm,"StopSample")); //停止采集

GetChannelCount=(_GetChannelCount)(GetProcAddress(hm,"GetChannelCount")); //获取通道数

GetChnData=(_GetChnData)(GetProcAddress(hm,"GetChnData")); //获取数据

……

3) 数据处理与显示模块

数据处理模块主要将采集到的原始振动数据进行滤波处理,得到平滑的信号,然后再对滤波后的振动信号进行Fourier变换,得到振动信息的频谱特性,并计算出该转速下对应的特征频率,从而得到对应的阶次谱。此外,采用LabWindows/CVI集成开发环境中的Table和Graph控件可轻松实现数据的图形化输出。如果振动幅值超过所设定的预警值(一般设置为0.25g),还能提供给参试人员直观的预警提示。数据处理与显示模块的核心代码为:

FFT (Xdata_rea,Xdata_ima,3200); //X方向上的时域数据Fourier变换

PlotXY(panel1,PANEL1_SINGLEROTORGRAPH_Y,Xdata,Ydata,i,VAL_FLOAT,VAL_FLOAT,VAL_FAT_LINE,VAL_EMPTY_SQUARE,VAL_SOLID,1,VAL_RED); //绘制X方向的频谱图

……

4) 网络控制模块

网络控制模块主要用于控制旋翼动力系统和风洞动力控制系统,通过在上位机软件上配置这两个系统的IP地址和设置停车值即可。一旦直升机风洞试验振动监控系统监测到试验台体的1阶振幅超过预设的停车值(一般设置为0.4 g),将触发网络控制功能,启动紧急停车的安全保护机制。

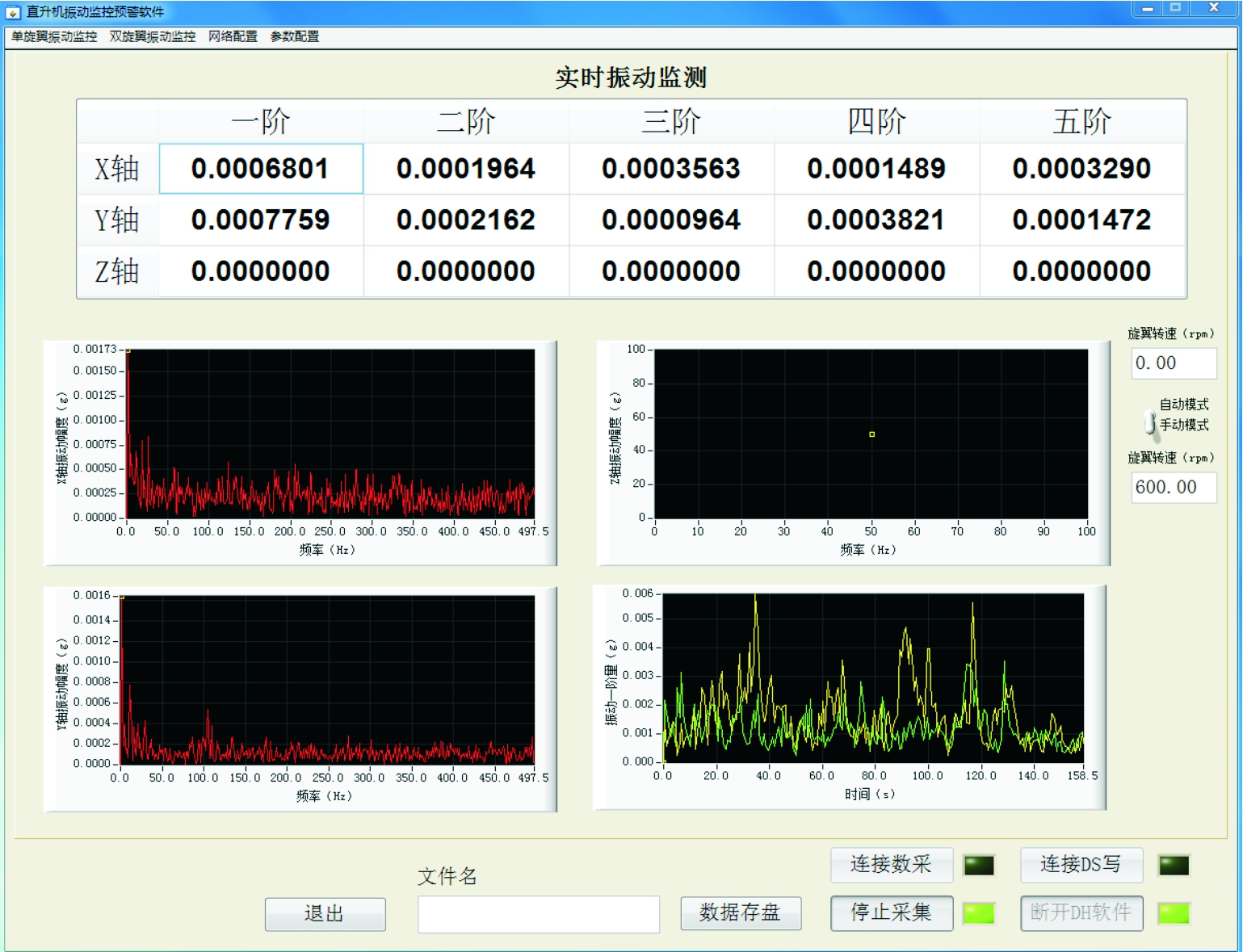

本文设计的直升机风洞试验振动监控系统上位机软件界面如图4。

图4 直升机风洞试验振动监控系统上位机软件界面

4 风洞试验

4.1 试验平台

本次试验依托中国空气动力研究与发展中心低速空气动力研究所研制的直升机2 m试验台,在试验台的纵向、横向分别布置一个单轴IEPE压电式加速度传感器(本试验主要观测纵向和横向振动情况),对纵向、横向振动进行采集。旋翼桨叶采用2 m直径BO105模型桨叶,在5.5 m×4 m航空声学风洞分别进行了悬停、配平前飞等状态的风洞试验,试验现场如图5所示。

图5 风洞试验现场

4.2 试验结果

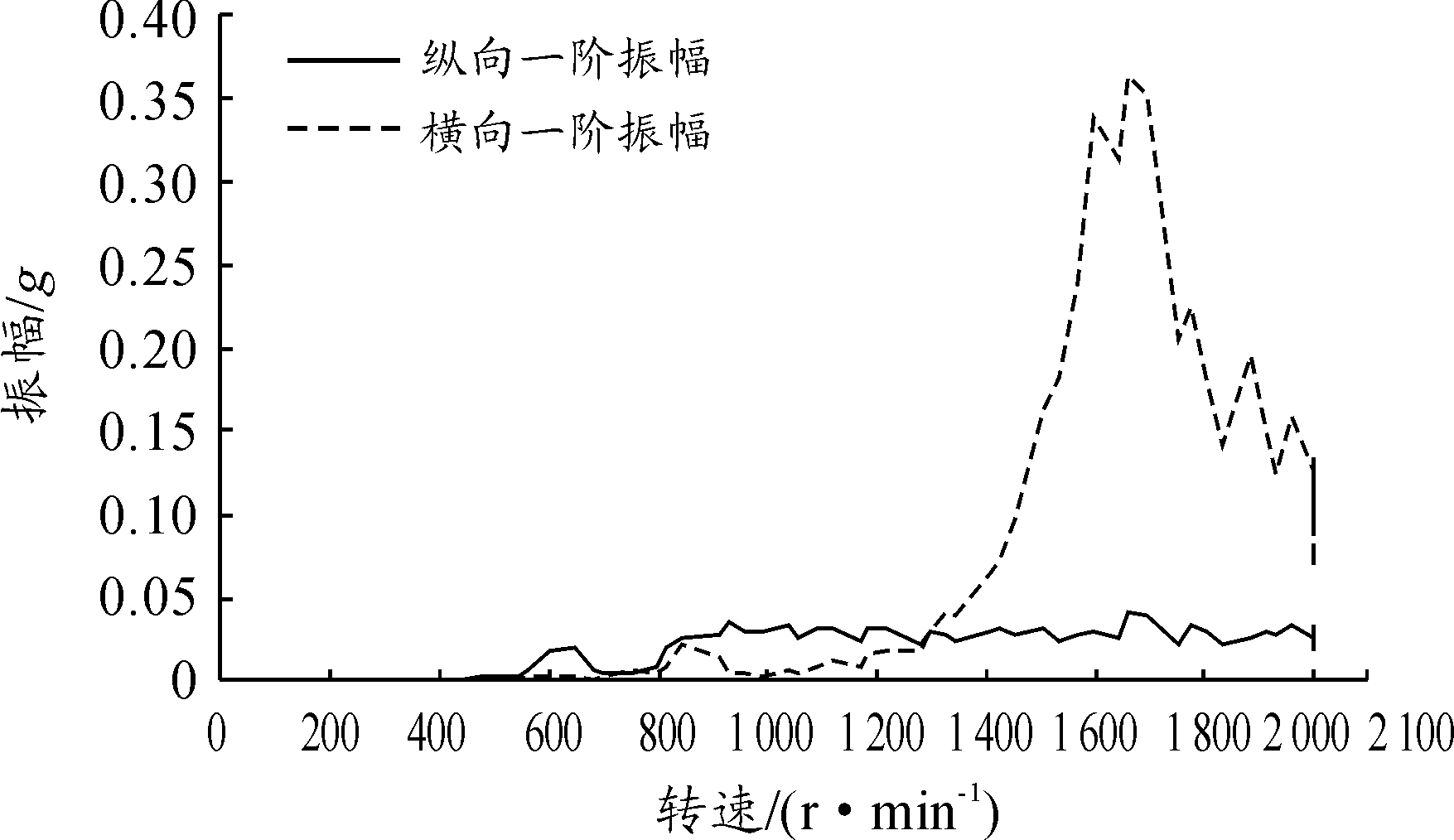

悬停试验依据旋翼桨尖Mach数相似原理,采用定转速改变旋翼总距的试验方法,通过旋翼天平和扭矩天平分别测量旋翼气动载荷和旋翼功率,从而获得旋翼的性能数据。2 m直径BO105模型桨叶悬停试验(旋翼额定转速2 000 r/min)时试验台纵向、横向振动1阶幅值随旋翼转速变化的试验结果,如图6所示。

图6 悬停试验时试验台纵向、横向振动1阶幅值随旋翼转速的变化曲线

配平前飞试验是利用风洞产生的气流来模拟直升机在空中真实飞行状态并通过旋翼操纵系统对旋翼气动载荷进行配平的试验。此时,由于风洞气流与旋翼模型高速旋转的组合,在旋翼模型上将产生较强的交变载荷。相较于悬停试验,配平前飞试验方法更加复杂,状态也更加危险。2 m直径BO105模型桨叶配平前飞试验(旋翼额定转速2 000 r/min)时试验台纵向、横向振动1阶幅值随旋翼转速变化的试验结果,如图7所示。

图7 配平前飞试验时试验台纵向、横向振动1阶幅值随旋翼转速的变化曲线

从图6和图7中可以看出,无论是悬停试验还是配平前飞试验,试验台的纵向振动情况均较为稳定,振幅基本维持在0.06g以下。而横向振动情况一开始随旋翼转速增加而逐渐上升,后面又随旋翼转速增加而下降,最终在2 000 r/min时趋于平稳。其1阶振幅在1 662 r/min转时达到最大值0.36g(此时直升机风洞试验振动监控系统上位机软件上将出现振动过大的预警提示),说明旋翼转速在1 662 r/min附近时,旋翼旋转的频率与试验台的一个固有频率耦合,发生了共振。这个转速对应的状态十分危险,在试验中需尽量避免。

5 结论

直升机风洞试验振动监控系统能够准确有效地测量风洞试验中试验台的实时振动情况,并且能够在振动幅值超预警限时及时给预警,能够在振动幅值超停车限时及时发送紧急停车命令,控制旋翼动力控制系统和风洞动力控制系统紧急停车,大大提升了直升机风洞试验的效率和安全性。

[1] 曹义华.现代直升机旋翼空气动力学[M].北京:北京航空航天大学出版社,2015.

[2] SEDDON J,NEWMAN S.直升机空气动力学基础[M].北京:国防工业出版社,2014.

[3] 黄明其.直升机风洞试验[M].北京:国防工业出版社,2014.

[4] 郭占社,付鹏,王国华.一种直升机旋翼振动测试方法及实验[J].测控技术,2018,37(5):14-16+28.

[5] WOLLMANN T,MODLER N,DANNEMANN M,et al.Design and testing of composite compressor blades with focus on the vibration behaviour[J].Composites Part A:Applied Science and Manufacturing,2017,92:183-189.

[6] 王建新,隋美丽.LabWindows/CVI虚拟仪器测试技术及工程应用[M].北京:化学工业出版社,2011.

[7] 刘建斌,张淑萍.基于LabWindows/CVI的遥测数据采集系统设计[J].测控技术,2014,33(1):31-33.

[8] DOU Y Y,XIAO S P,LONG Y H,et al.Data acquisition system based on LabWindows/CVI[J].Computer Engineering,2009,35(22):230-231.

[9] 纪晓佳,冯威,胡前乐.基于LabWindows/CVI的温度实时采集系统设计[J].现代电子技术,2016,39(1):105-107.

[10] 李一滨,李蓓.基于LabWindows/CVI风洞数据采集系统的应用研究[J].测控技术,2011,30(11):19-21.

[11] 高倩.基于虚拟仪器的风洞数据采集系统软件设计[D].南京:南京理工大学,2008.

[12] 张红光,李正明.基于LabWindows/CVI的虚拟示波器研究与设计[J].现代电子技术,2013,36(9):168-170.