油箱是飞机易损性部件之一,其毁伤模式主要包括油箱大变形、大裂孔甚至是结构解体破坏,同时燃油在破片冲击作用下会发生雾化、点火和燃烧等现象。高速破片撞击油箱时,首先在油箱和液体燃油内形成强冲击波,此后破片在燃油内的高速运动造成的流体动压效应亦能对油箱产生严重的破坏。为此,研究液箱在破片高速冲击下的结构破坏响应及机理,可为破片战斗部设计和飞机油箱结构设计提供参考。

国内外学者对破片撞击油箱的破坏效应开展了一系列研究。Rosenburg等[2]分析了液压冲击效应,研究了破片与充液油箱的相互作用机理;王海福等[3]利用弹道炮发射破片研究了活性破片和钨合金破片作用模拟油箱和引燃航空煤油问题;韩璐等[4]以破片速度衰减、箱内液体压力和壁板变形为对比参量,模拟一个等效飞机油箱在不同破片速度、质量(材料)、形状、入射角度、入射方向打击下及不同充液率时的水锤效应;白强本等[5]采用数值模拟方法研究了高速破片撞击充水箱体的破坏响应,并对破片速度和充水比对箱体变形的影响进行了讨论;杨砚世等[6]采用数值模拟方法研究了单破片、多破片撞击燃料箱所形成的液压水锤效应,分析了单枚破片撞击速度和多枚破片间距对箱体变形的影响。

由此可见,国内外对破片撞击油箱行为开展了一定的研究,但关于破片着速对液箱结构破坏响应规律的研究尚有不足。为此,本研究采用数值模拟方法,对不同着速破片穿透液箱过程中的动能变化特性、流体动压、壁面穿孔与箱体变形等进行研究,揭示了破片撞击油箱的破坏机理,获得破片着速对满水液箱结构破坏响应的影响规律。

1 模型建立

1.1 数值方法

空气和液体属于流体,在破片撞击油箱过程会存在较大变形。因此,采用多物质ALE及流固耦合算法,即允许一个网格中同时存在多种欧拉物质。该算法能够实现多欧拉物质流体与固体结构间的相互耦合作用分析。

ALE算法基本方程如下:

![]()

(1)

式中:Xi为Lagrange坐标;xi为Euler坐标; ωi=vi-ui为相对速度;vi表示物质速度;ui表示网格速度。

除Euler和Lagrange坐标外,流体和固体结构之间的相互作用引入第3个参照坐标。基于质量守恒、动量守恒及能量守恒三大守恒关系,ALE算法的基本控制算法表达式如下:

质量守恒方程:

(2)

动量守恒方程:

![]()

(3)

能量守恒方程:

(4)

1.2 有限元模型

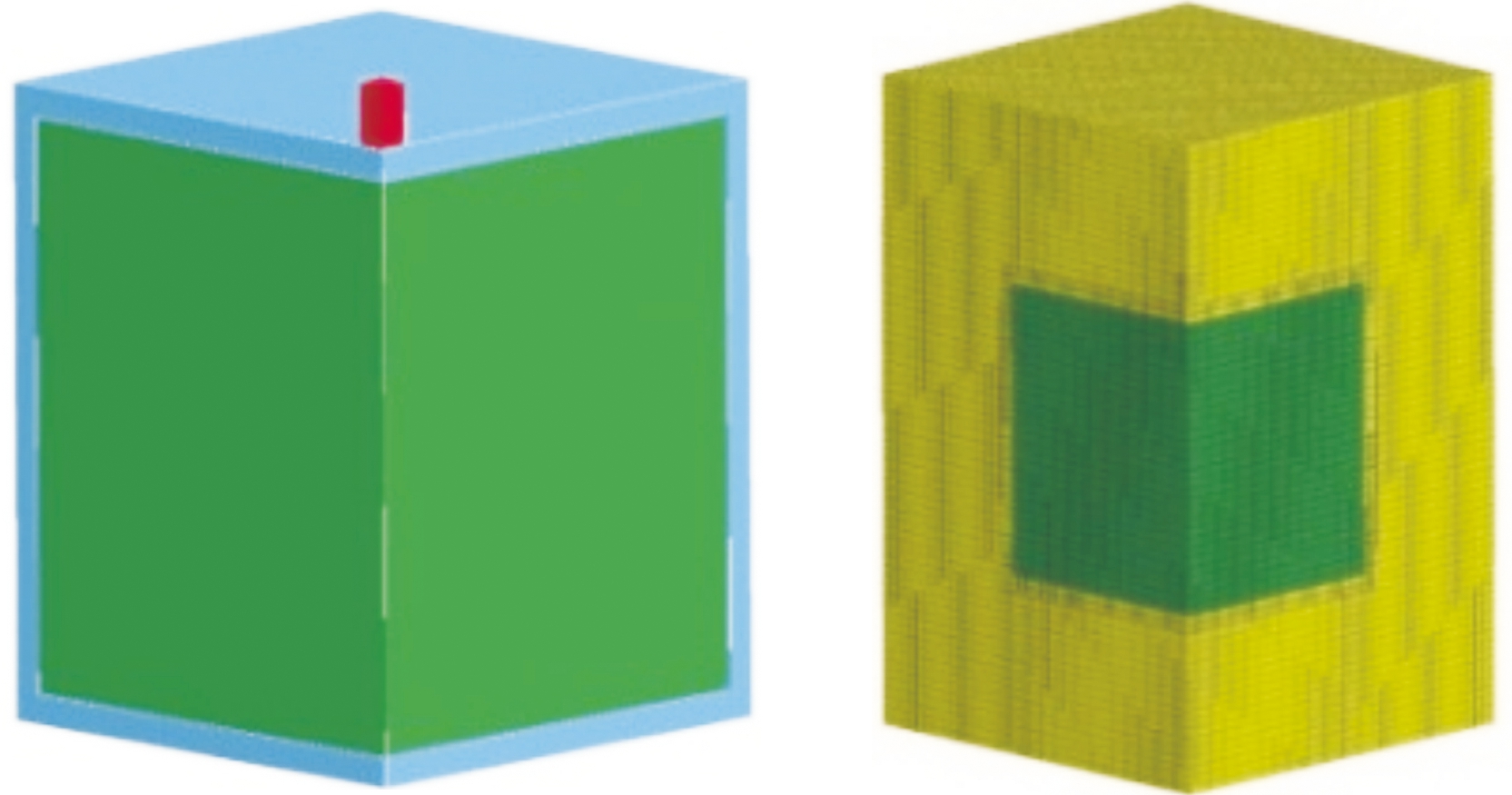

破片为10 mm×10 mm×10 mm(长×宽×高)立方体。液箱为一体式结构,液箱外部尺寸为160 mm×160 mm×100 mm(长×宽×高),液箱壁厚为5 mm。破片及液箱结构采用Lagrange算法,流体及空气采用多物质ALE算法。欧拉域覆盖整个固体结构及流体流动区域,尺寸为260 mm×260 mm×200 mm(长×宽×高)。液箱模型及破片模型均属于规则六面体。液箱充满条件下,该仿真模型关于两平面对称,建立1/4模型以简化模型、缩短计算时间。计算完成后,利用对称面获得全模型计算结果。在对称边界设置固定边界约束,在欧拉域外表面设置无反射边界,有限元模型如图1所示。

图1 有限元模型

1.3 材料模型

破片材料为钢,液箱结构材料为LY12硬铝。两种材料均采用Johnson-Cook材料模型,选择Gruneisen状态方程,在Johnson-Cook材料模型中屈服应力表达式如下:

(5)

式中:乘积项依次表示应变效应、应变率效应、温度效应;A、B、C、n、m均为常数;![]() 表示材料有效塑性应变;特征温度T*=(T-Troom)/(Tmelt-Troom)。

表示材料有效塑性应变;特征温度T*=(T-Troom)/(Tmelt-Troom)。

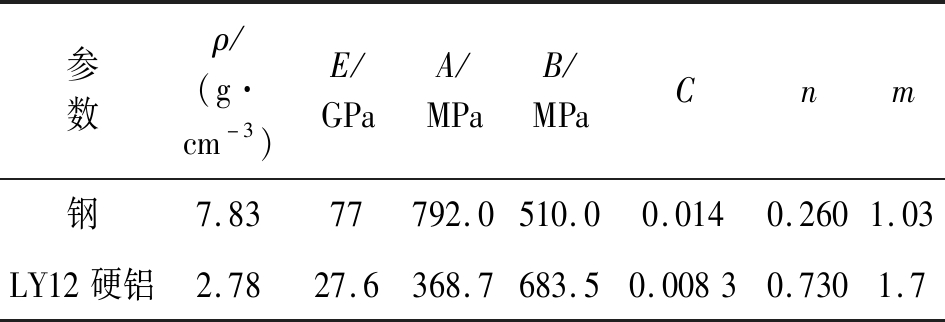

钢和LY12硬铝的物理参数如表1所示[7]。

表1 钢和LY12硬铝的物理参数

参数ρ/(g·cm-3)E/GPaA/MPaB/MPaCnm钢7.8377792.0510.00.0140.2601.03LY12硬铝2.7827.6368.7683.50.00830.7301.7

Johnson-Cook材料模型使用应变失效准则,失效应变表达式如下:

(6)

式中: σ*=p/σeff为压力与有效应力的比值;![]() 为有效塑性应变率与准静态临界率比值;T*为比温度;D1~D5均为常数。

为有效塑性应变率与准静态临界率比值;T*为比温度;D1~D5均为常数。

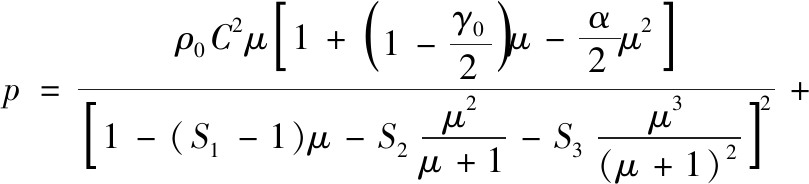

采用水代替燃油开展研究。水选用Mat-Null材料模型和Gruneisen状态方程。介质压缩状态压力为:

(γ0+αμ)E

(7)

膨胀状态压力为:

p=ρ0C2μ+(γ0+αμ)E

(8)

式中:γ0为Gruneisen系数;S1、S2、S3为冲击波us-up曲线的斜率系数。

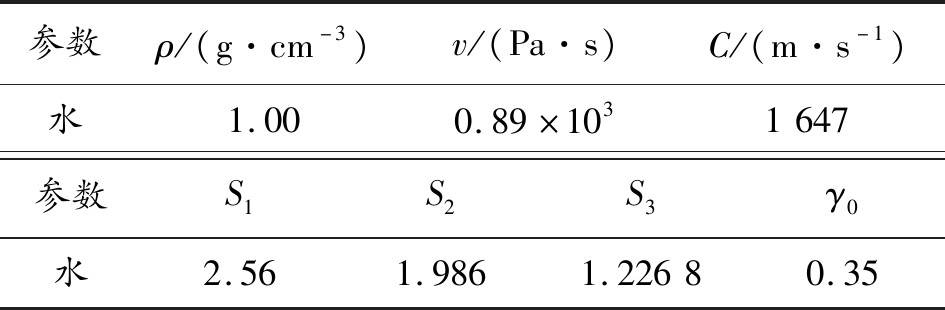

水的物理参数如表2所示[7]。

表2 水的物理参数

参数ρ/(g·cm-3)v/(Pa·s)C/(m·s-1)水1.000.89×1031647参数S1S2S3γ0水2.561.9861.22680.35

空气采用Mat-Null材料模型和Linear_Polynomial状态方程。介质中压力表达式为:

p=C0+C1μ+C2μ2+C3μ3+

(C4+C5μ+C6μ2)E0

(9)

式中:C0、C1、C2、C3、C4、C5、C6均为常数;E0为初始能量。

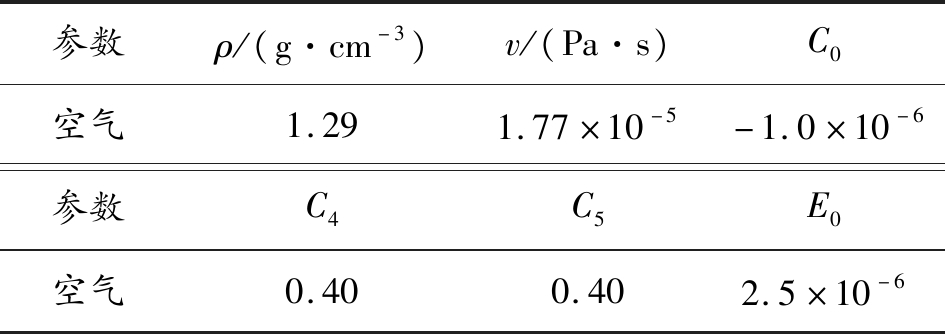

空气的物理参数如表3所示[7]。

表3 空气的物理参数

参数ρ/(g·cm-3)v/(Pa·s)C0空气1.291.77×10-5-1.0×10-6参数C4C5E0空气0.400.402.5×10-6

2 计算结果及分析

2.1 初始冲击波

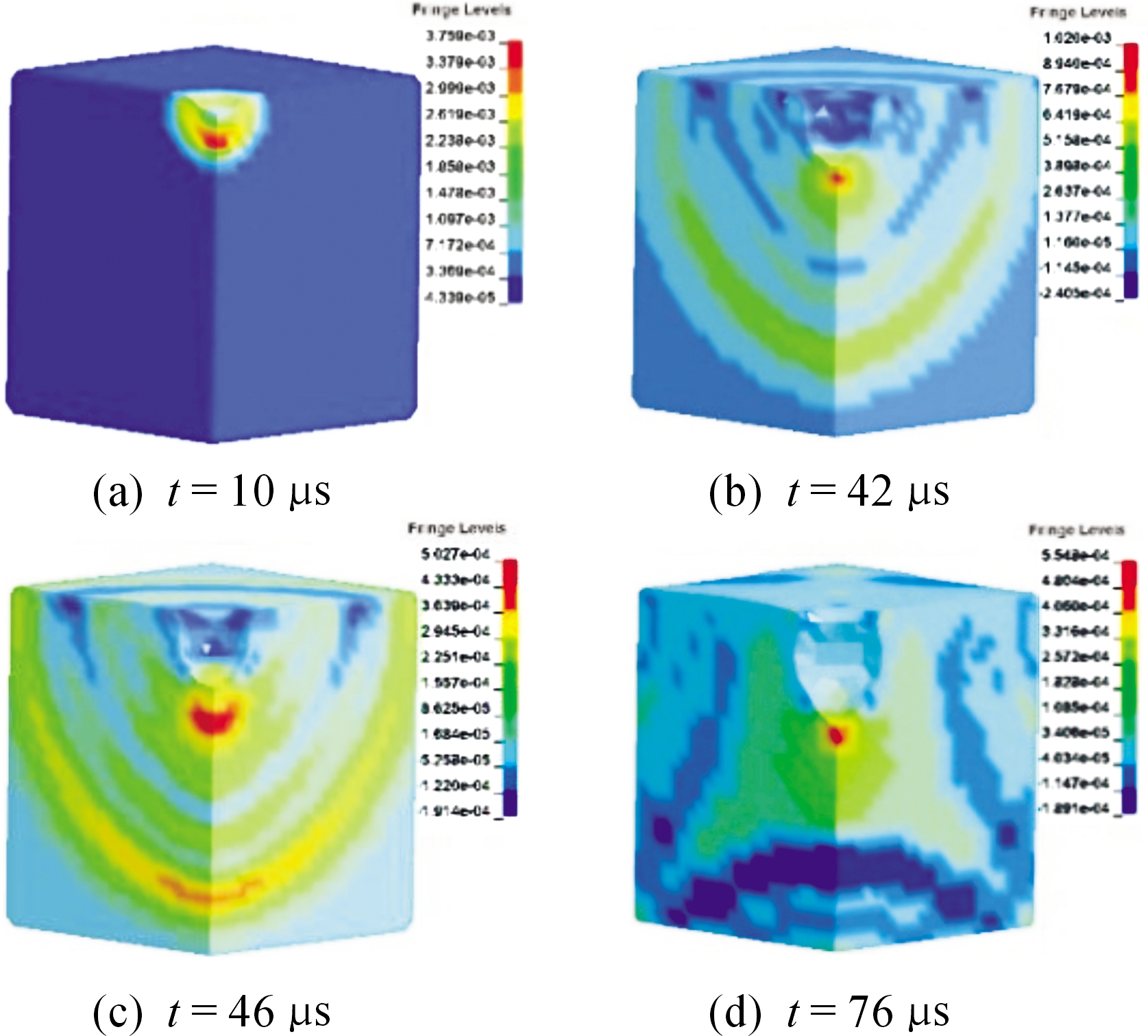

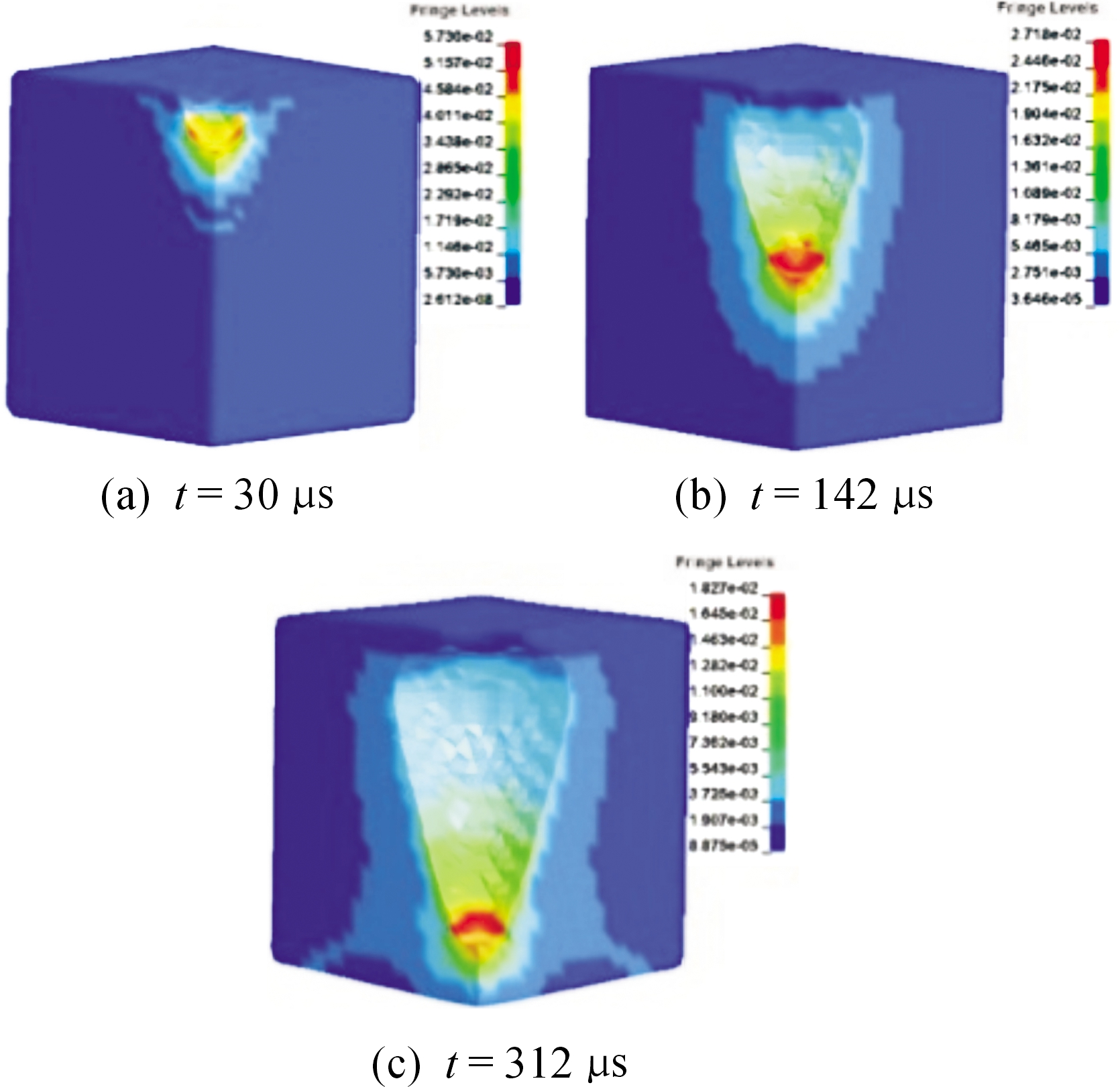

破片分别以1 000 m/s、1 200 m/s、1 400 m/s、1 600 m/s、1 800 m/s的速度垂直入射满水液箱。传播初期,水中冲击波可分为经箱壁-液体界面透射的先导波和破片以剩余速度侵彻液体而形成的冲击波。破片着速为1 000 m/s时,冲击波传播过程如图2所示。

图2 冲击波传播过程(v=1 000 m/s)

压力峰值并不出现在破片侵彻直接接触的液体单元处,而是位于接触点前方位置。冲击波在水中传播到达液箱壁面及液箱壁外表面时,均会发生反射透射现象。冲击波在水-液箱界面反射时,液箱壁波阻抗大于水介质,反射波与入射波叠加,冲击波加强。冲击波在液箱壁-空气界面反射时属于自由界面反射,反射波为拉伸波,冲击波减弱。入射冲击波与各界面处产生的反射波、透射波相互作用,形成复杂应力场。

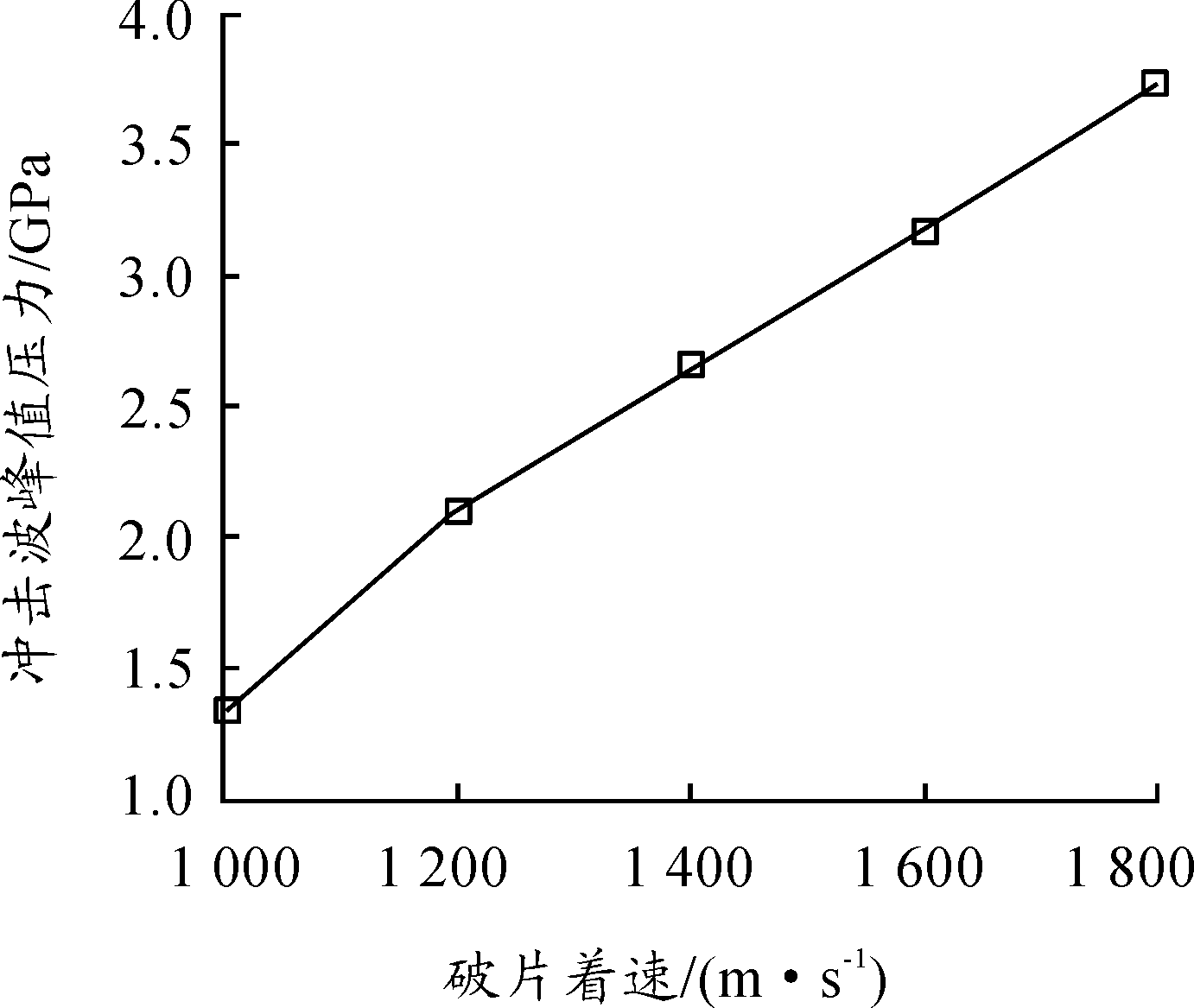

选取紧邻入射点的典型液体单元,观测到冲击波峰值压力与破片着速关系如图3所示。由于破片动能越高,传递到水中的能量越多。因此,破片着速越高,冲击波峰值压力越高。

图3 破片着速对冲击波峰值压力影响曲线

将观测点设置在破片入射方向且距离入射点较近位置,则不同破片着速条件下冲击波压力-时间曲线如图4。

图4 冲击波压力-时间曲线

在水中运动时,破片所受的阻力与破片速度平方成正比。破片位移增大时,速度衰减,阻力减小,但作用时间增加。而且,冲击波波阵面与其尾部存在速度差,波阵面与尾部之间的距离随时间增加不断增大。因此,破片着速越低,正压区时间越长,压力峰值出现越晚。

2.2 动能特性

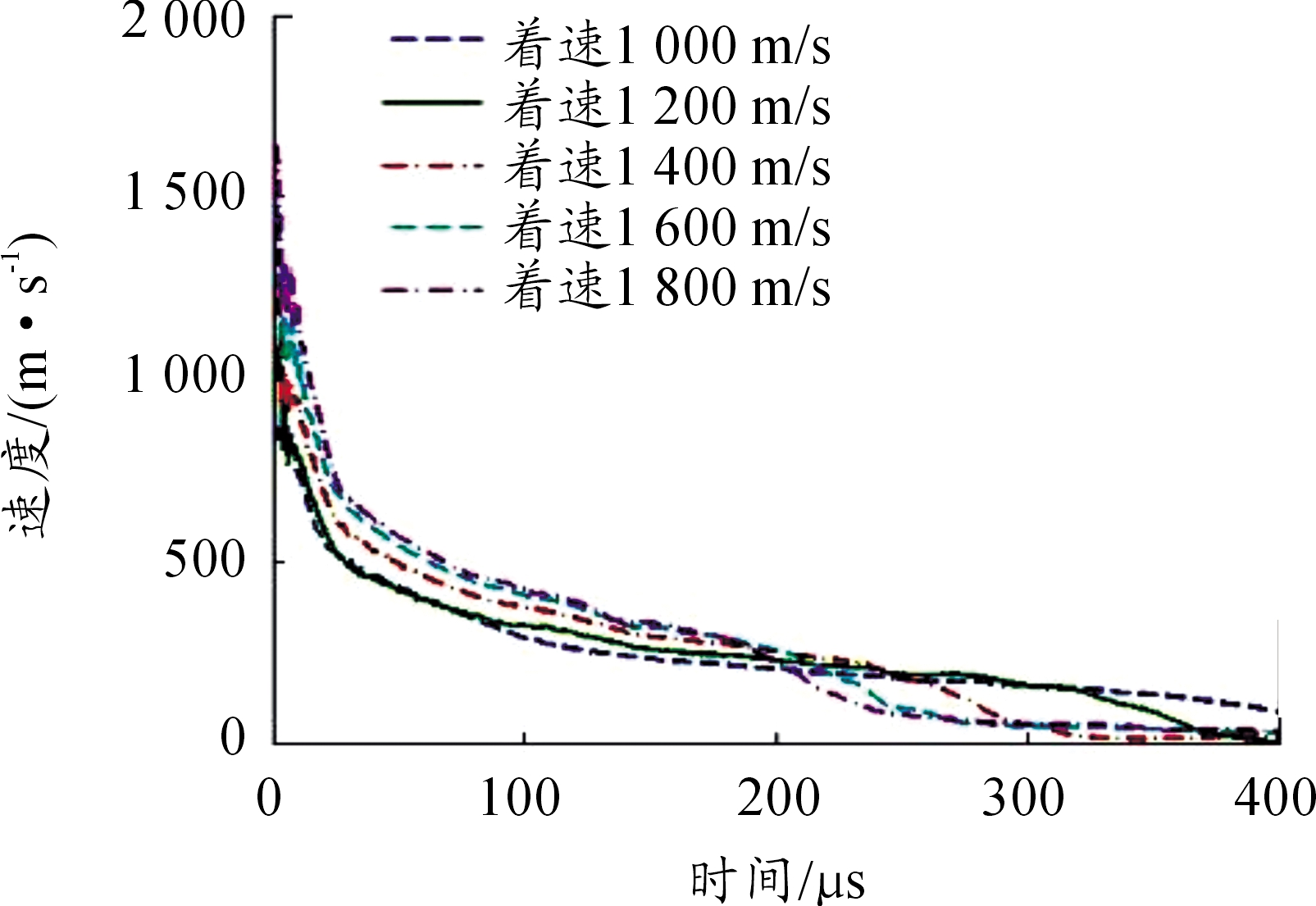

破片穿透液箱前壁面进入水中,受黏滞阻力作用。同时,破片对水进行冲击,靠近破片的部分液体被加速,使得液体在径向和轴向方向上运动,并在破片后侧形成低压区。破片前后压差形成压差阻力,阻碍破片在水中运动。不同着速破片垂直入射满水液箱时,破片速度随时间变化曲线如图5所示。可见,破片着速越高,贯穿液箱壁面的时间越短,动能损失越多。

图5 破片速度随时间变化曲线

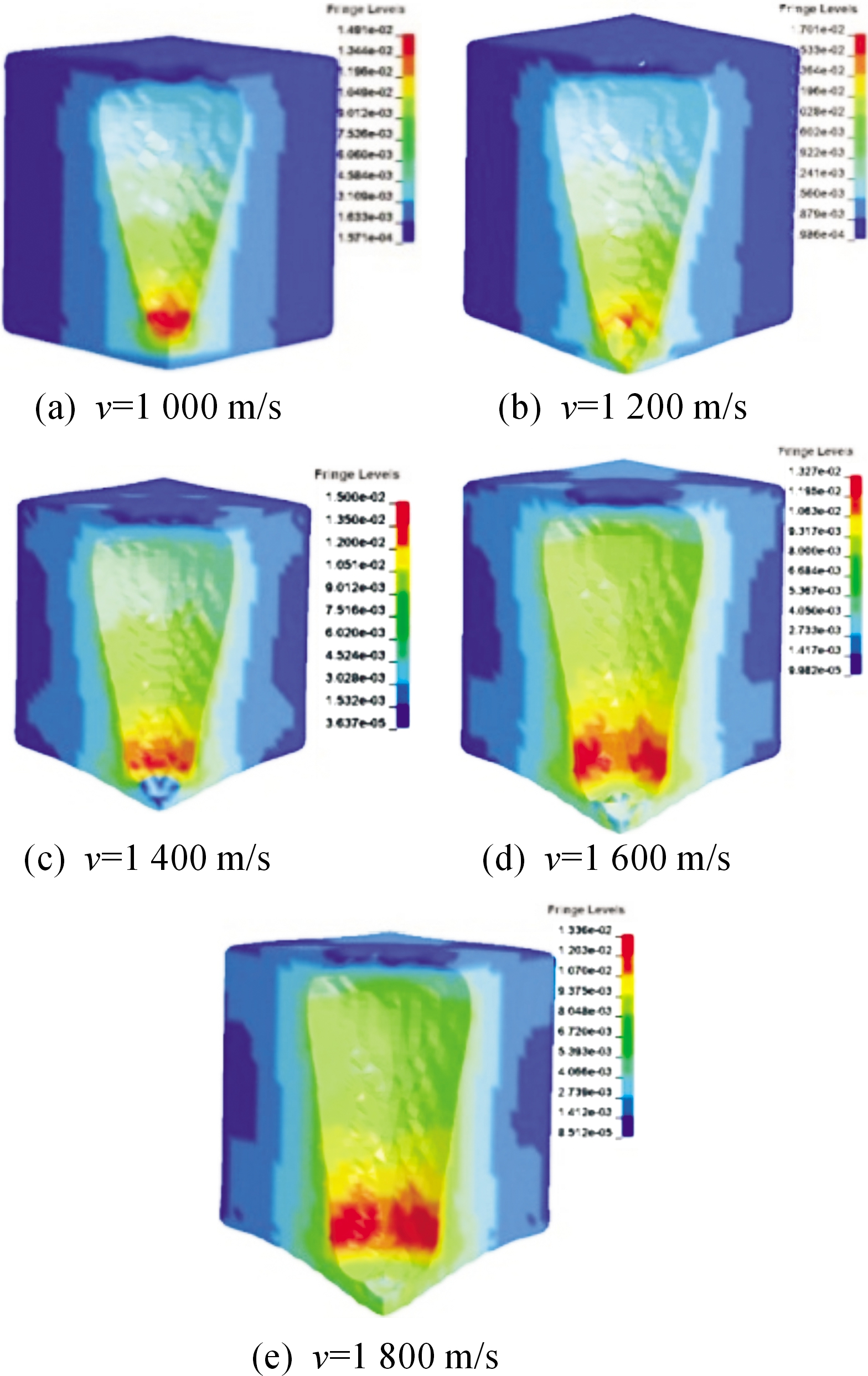

在黏性作用下,与破片表面接触的水被加速,具有轴向和径向速度,并偏离初始平衡位置。破片着速为1 000 m/s时,液体被加速过程如图6所示。随着破片着速提高,液体速度提高,被加速的液体增多。经过340 μs,不同着速破片冲击作用下的液体速度如图7所示。可见,随着破片着速增加,水的加速度、速度均增加。

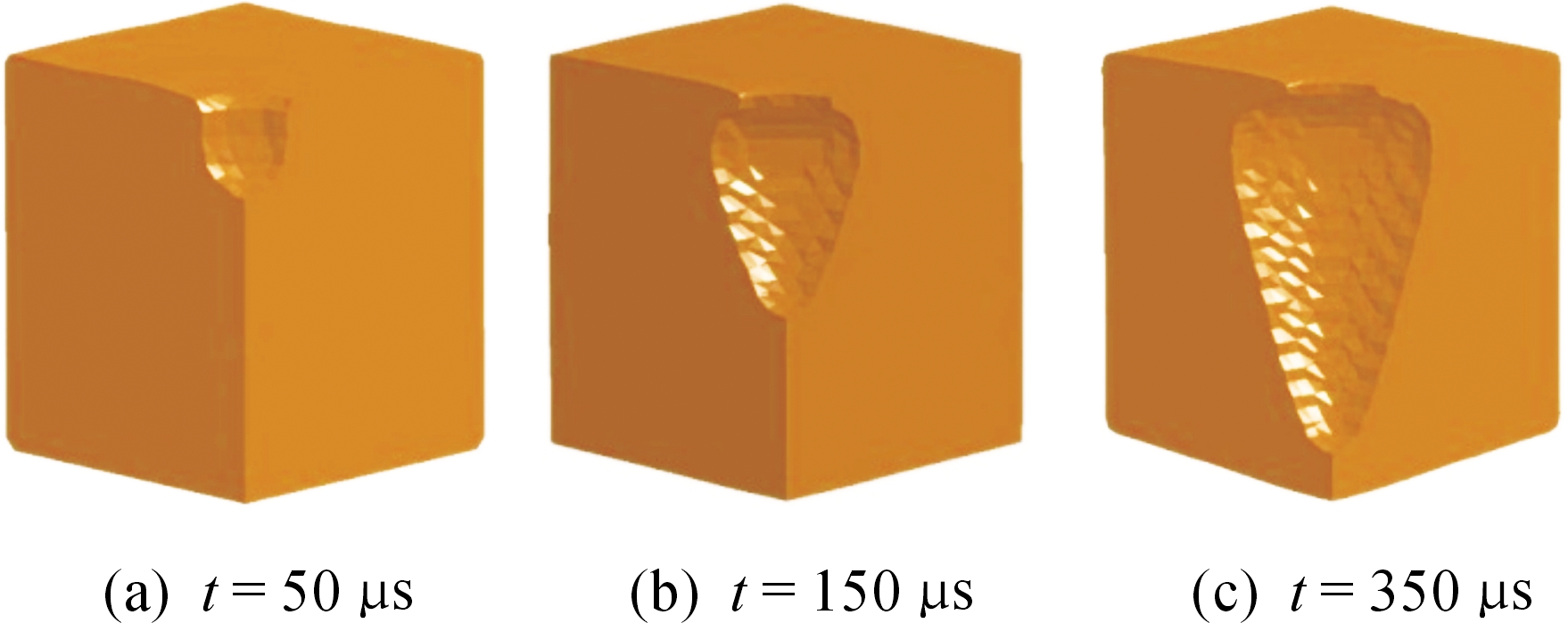

2.3 空穴效应

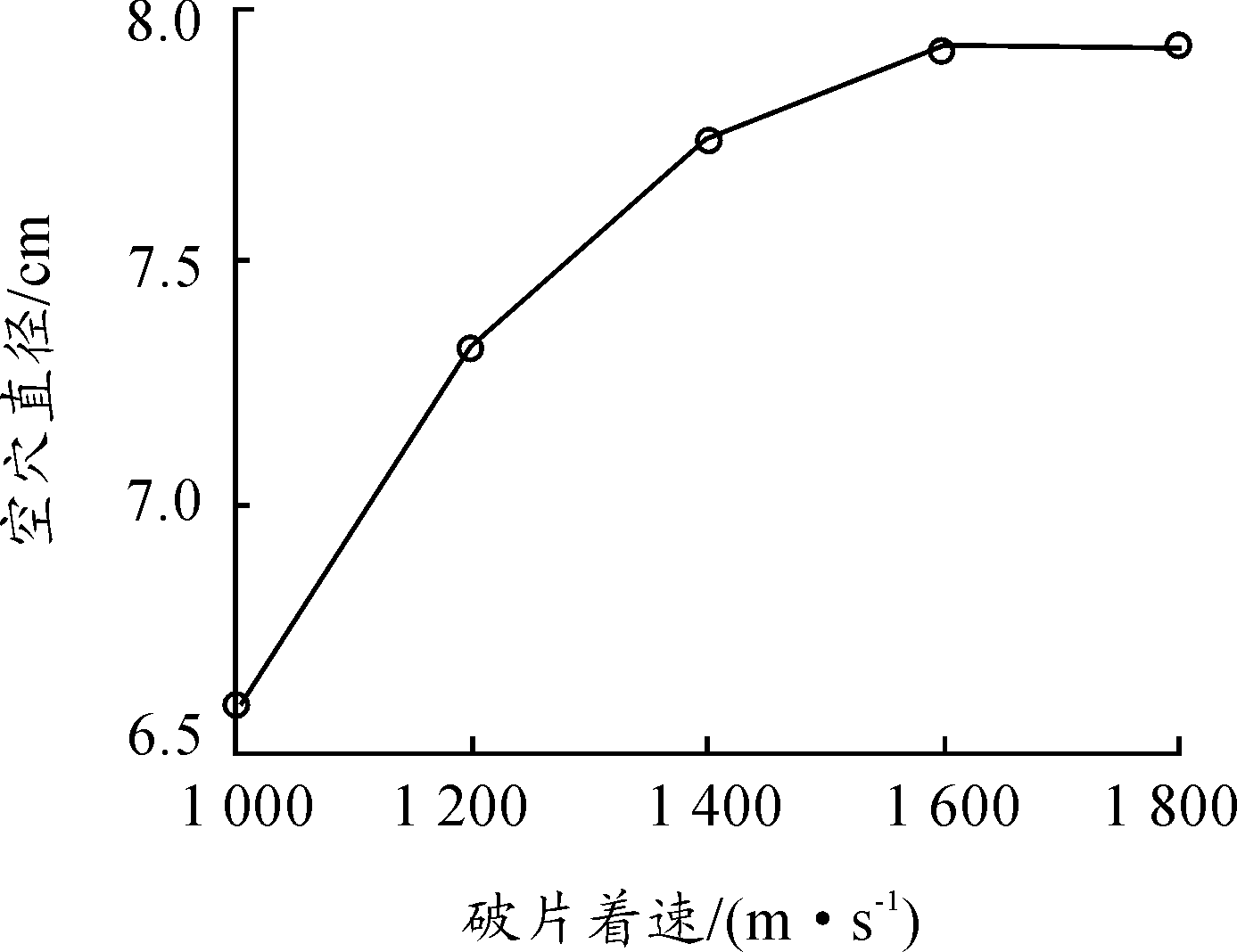

破片进入水中后,使水具有轴向和径向速度,且水中各部分速度不同。因此,水中形成空穴。空穴在水中收缩与膨胀,对液箱结构进行冲击,使破坏加重。破片着速为1 000 m/s时,空穴形成过程如图8所示。空穴最大直径与破片着速关系如图9所示。经过340 μs,不同着速破片冲击下的空穴形成情况如图10所示。

图6 液体速度云图(v=1 000 m/s)

图7 液体速度云图(t=340 μs)

图8 空穴形成过程(v=1 000 m/s)

图9 空穴直径随破片着速变化曲线

可见,破片着速对空穴形成过程和尺寸均有影响。在一定速度范围内,破片着速越高,破片周围液体所获得的加速度、径向和轴向速度越大,空穴形成速度越快。空穴直径先随破片着速增加,最终趋于稳定。

图10 空穴形成情况(t=340 μs)

2.4 流体动压

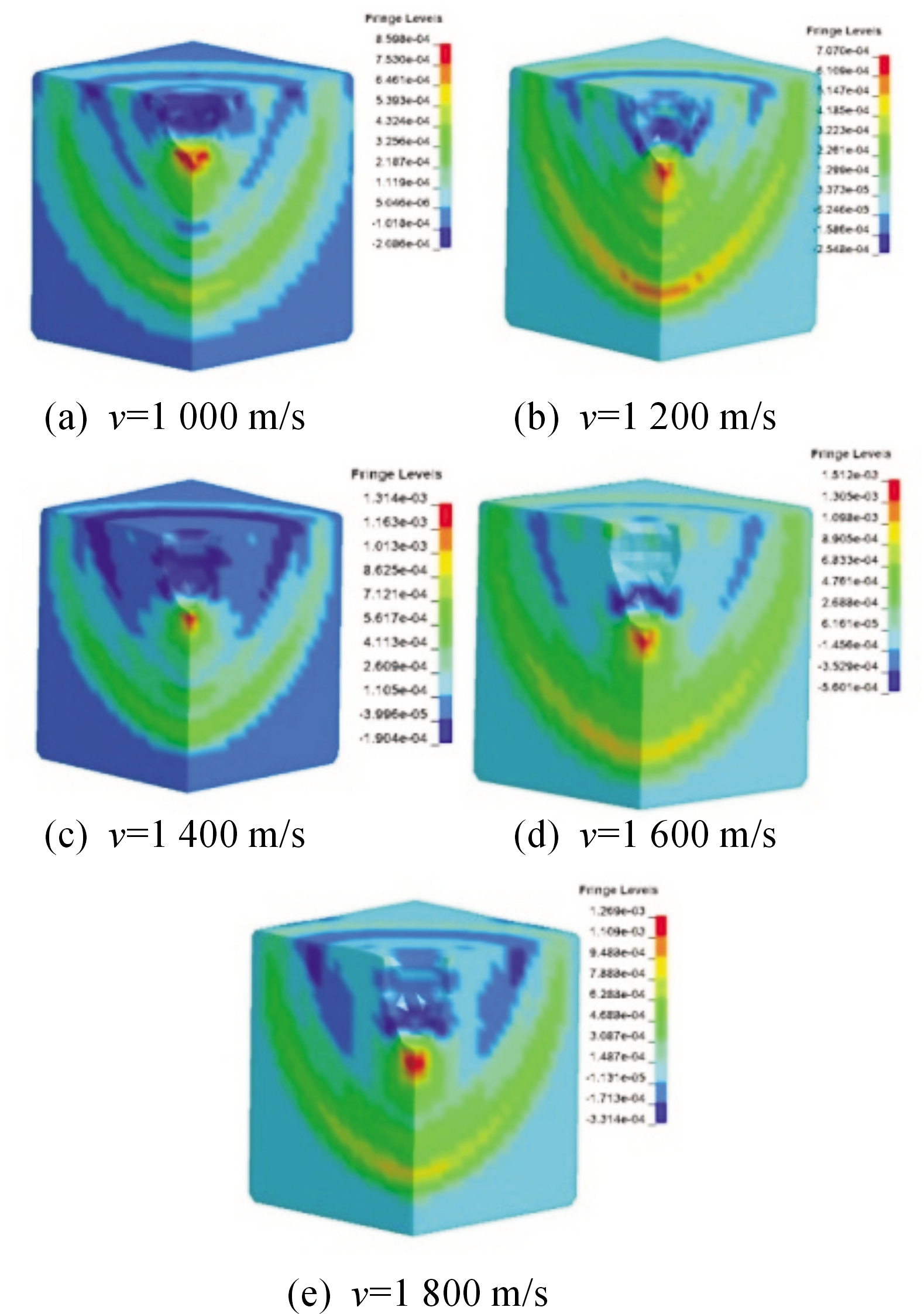

破片对箱中液体进行冲击,将动能转化为液体的动能、势能和冲击波传播所需能量。经过40 μs,不同着速破片作用下的水中压力如图11所示。

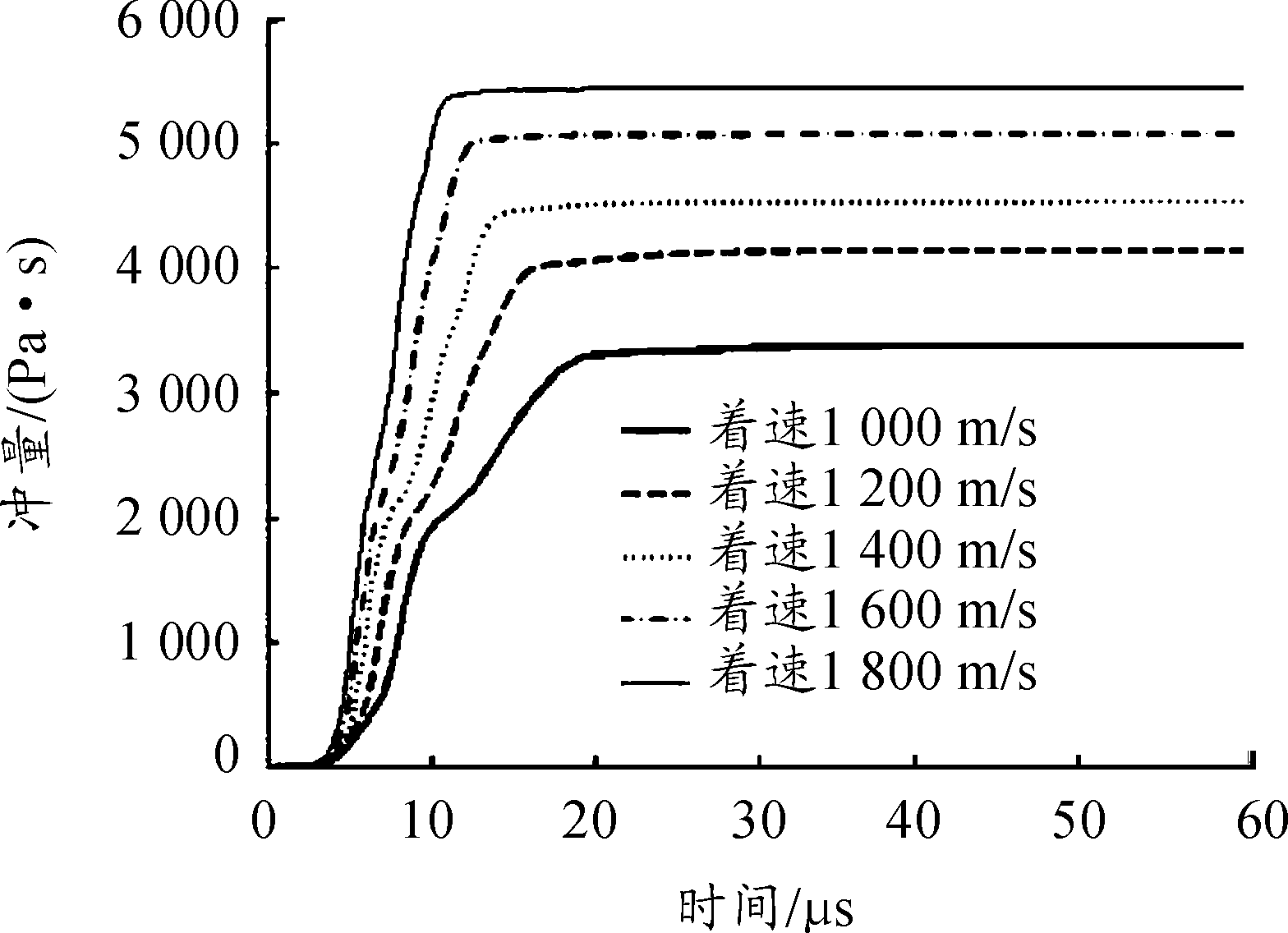

图11 水中压力云图(t=40 μs)

通过对压力值进行积分,得到液压冲量。破片着速对液压冲量影响曲线如图12所示。在初始冲击波作用下,液压冲量迅速升高。随后,受制动压力影响,液压冲量缓慢上升并趋于稳定。可见,破片着速越高,液压冲量上升越快,稳定值也越高。

图12 破片着速对液压冲量影响曲线

2.5 壁面穿孔与箱体变形

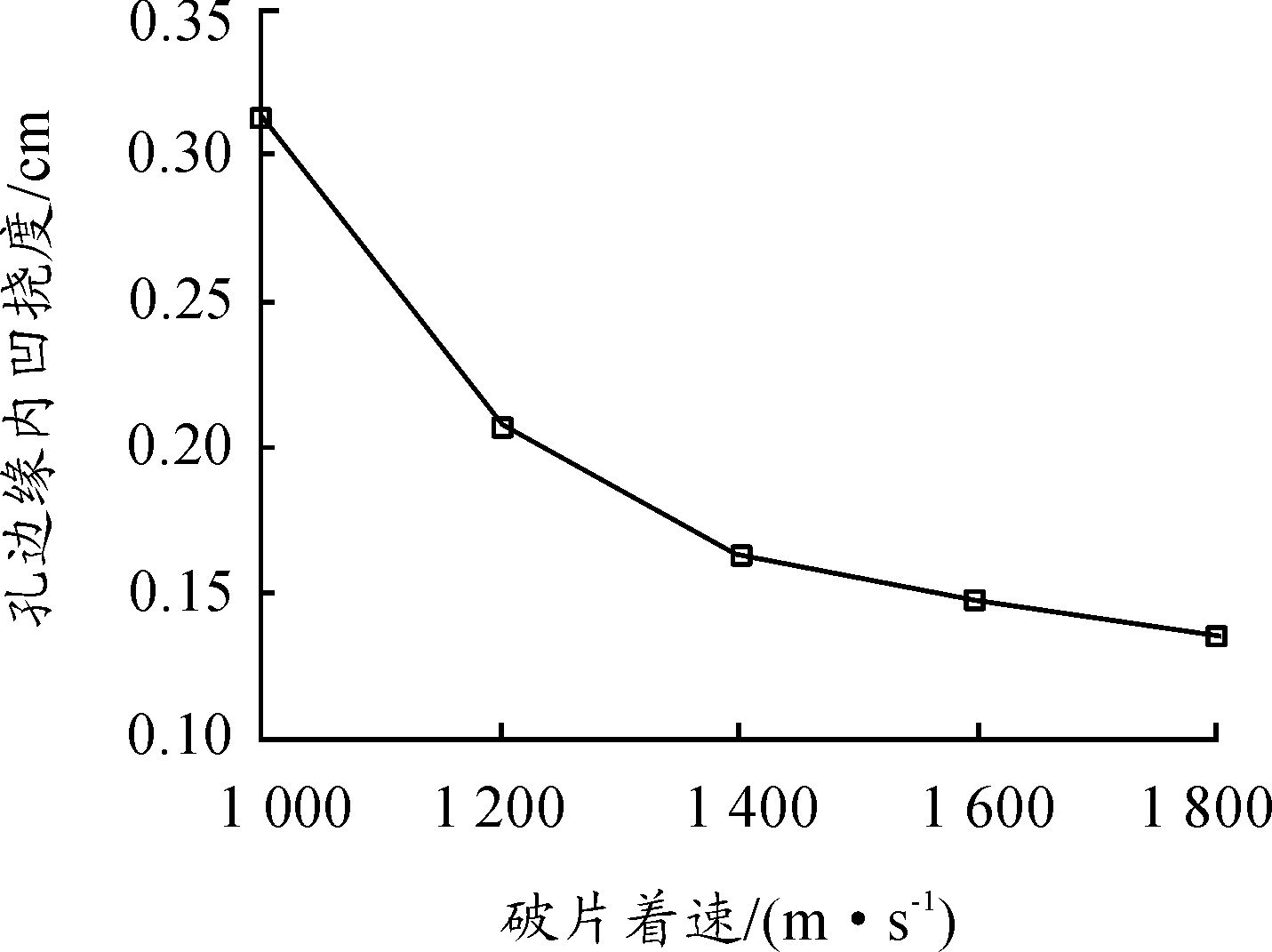

选取液箱前壁面上紧邻入射点单元,观测其在破片入射方向的位移。破片着速对孔边缘挠度变化影响如图13所示。破片着速越高,贯穿壁面时间越短,靶板所受的冲量越小,入射孔边缘内凹变形越小,入射孔周围更加光滑。

图13 破片着速对孔边缘挠度变化影响曲线

破片着速对破片贯穿液箱前壁面时造成的破坏形式有较大影响。破片着速增加,液箱前壁面孔径增大,入射孔越接近于圆形。方形破片冲击液箱前壁面入射孔形状介于方形与圆形之间,如图14所示。

图14 入射孔形态

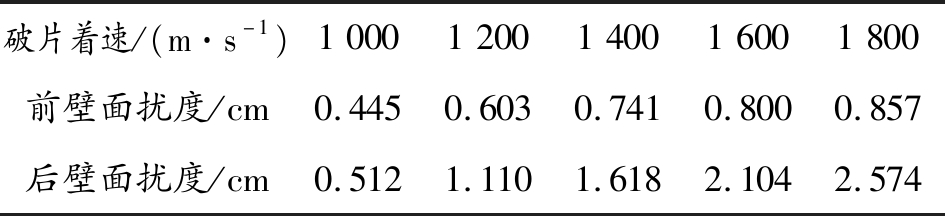

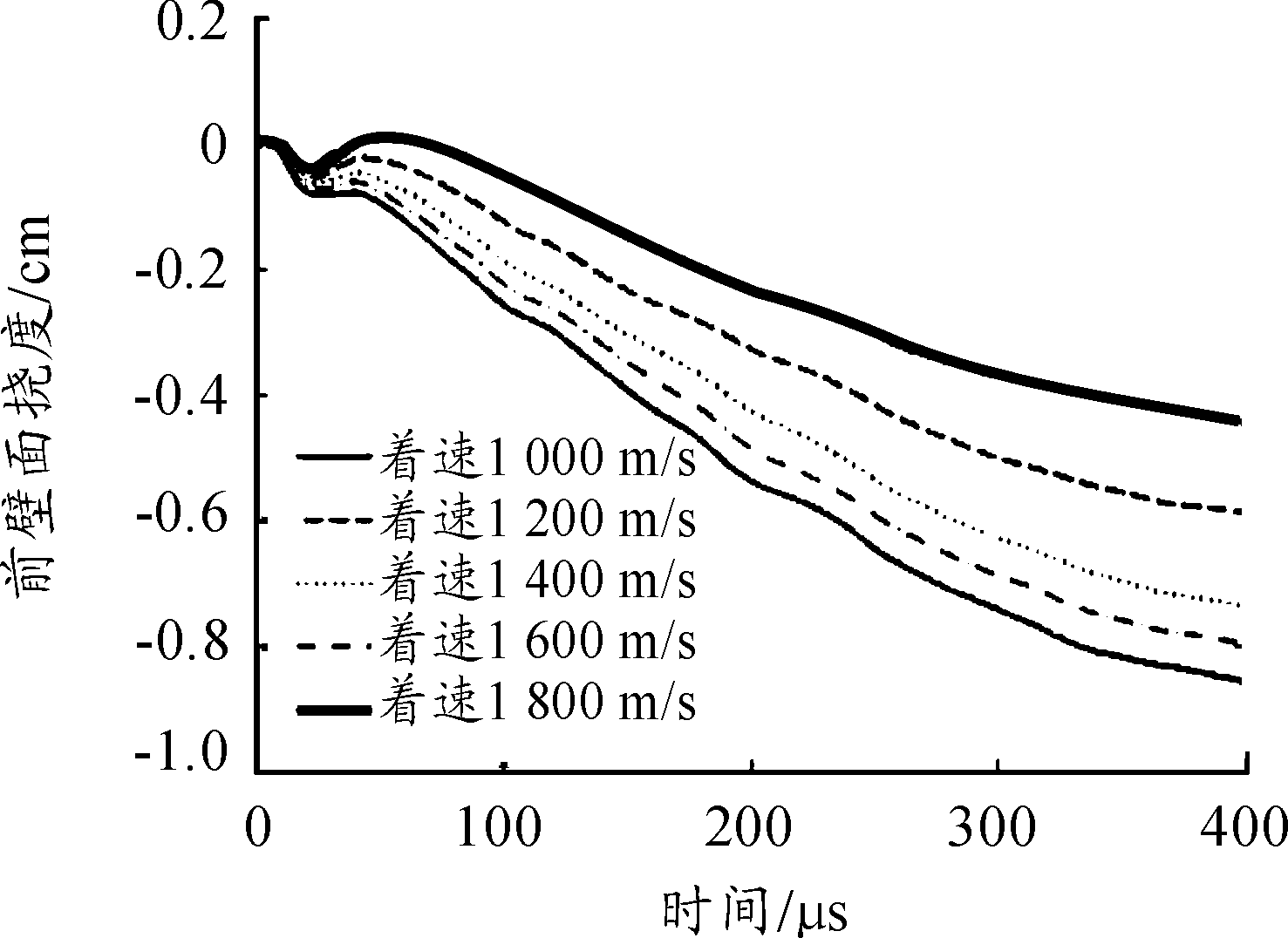

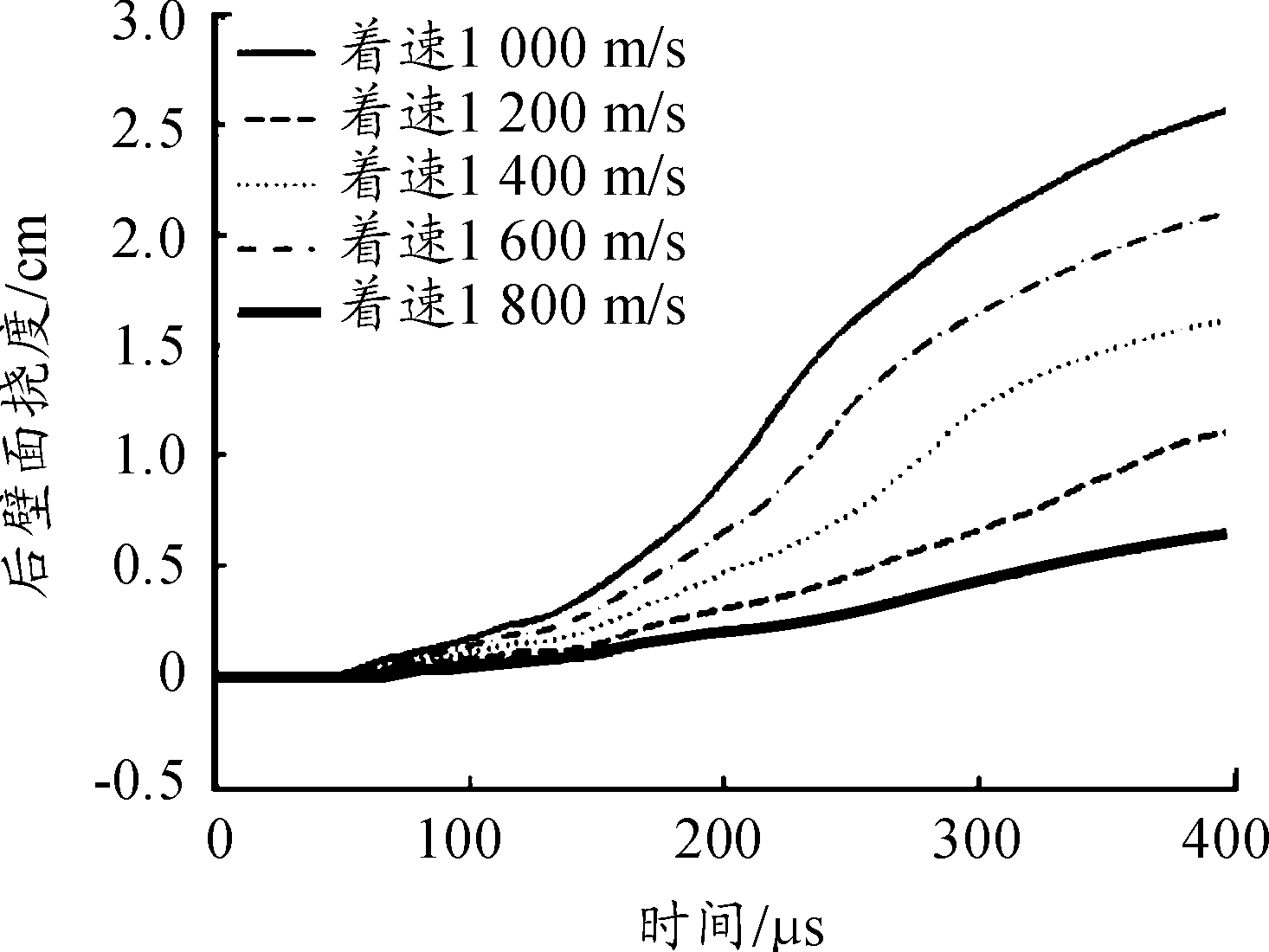

箱体变形主要包括前后壁面变形和四周壁面变形。在流体动压作用下,液箱壁受到水施加的持续高压作用而向外隆起。经过400 μs,不同破片着速下前后壁面挠度如表4所示。前壁面挠度随时间变化如图15所示,后壁面挠度随时间变化如图16所示。

表4 前后壁面挠度(t=400 μs)

破片着速/(m·s-1)10001200140016001800前壁面扰度/cm0.4450.6030.7410.8000.857后壁面扰度/cm0.5121.1101.6182.1042.574

图15 前壁面挠度变化曲线

图16 后壁面挠度变化曲线

可见,前壁面经历外隆起-向内变形-持续向外隆起的变形过程。破片开始冲击前壁面时,前壁面受到破片挤压,在入射点附近壁面隆起,具有挠度变化小、时间短的特点。随后,前壁面受破片轴向方向上的剪切力作用,向液箱内运动。由于压缩系数较小,水介质在受前壁面挤压时产生阻力。因此,前壁面向液箱内变形挠度较小。破片完全进入水中后,产生冲击波及空穴效应,前壁面挠度开始随时间增加而增加。相比之下,后壁面仅经历持续向外隆起的变形过程。经过50 μs,冲击波和液压冲量开始作用,后壁面开始变形。四周壁面发生的变形较小,只有微小内凹变形。这是由于前后壁面隆起而引起的附带变形。

此外,破片着速从1 000 m/s增加到1 200 m/s时,前壁面扰度相对增加最多,为35.5%。而后壁面变形扰度与破片着速基本呈线性关系。

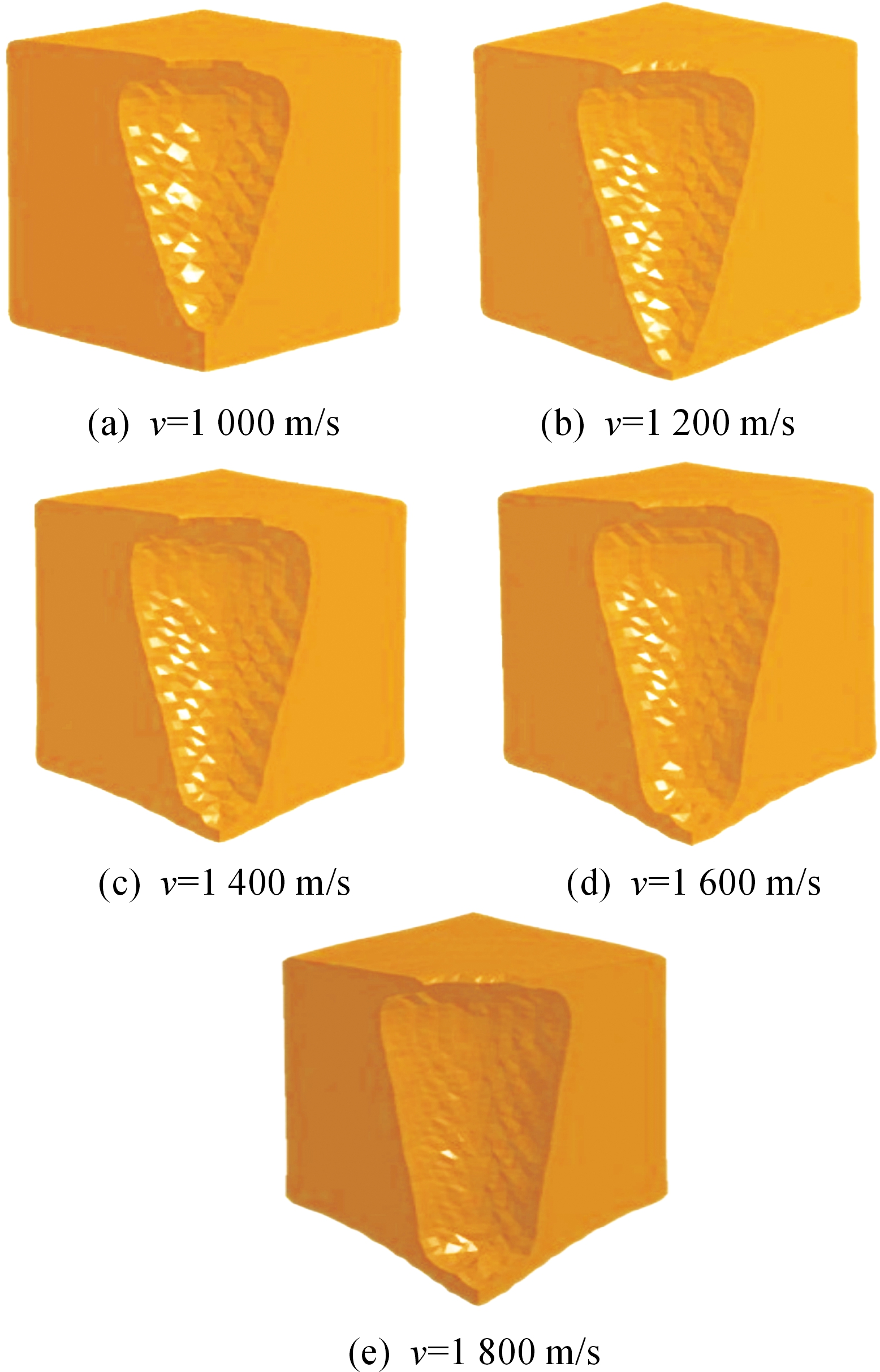

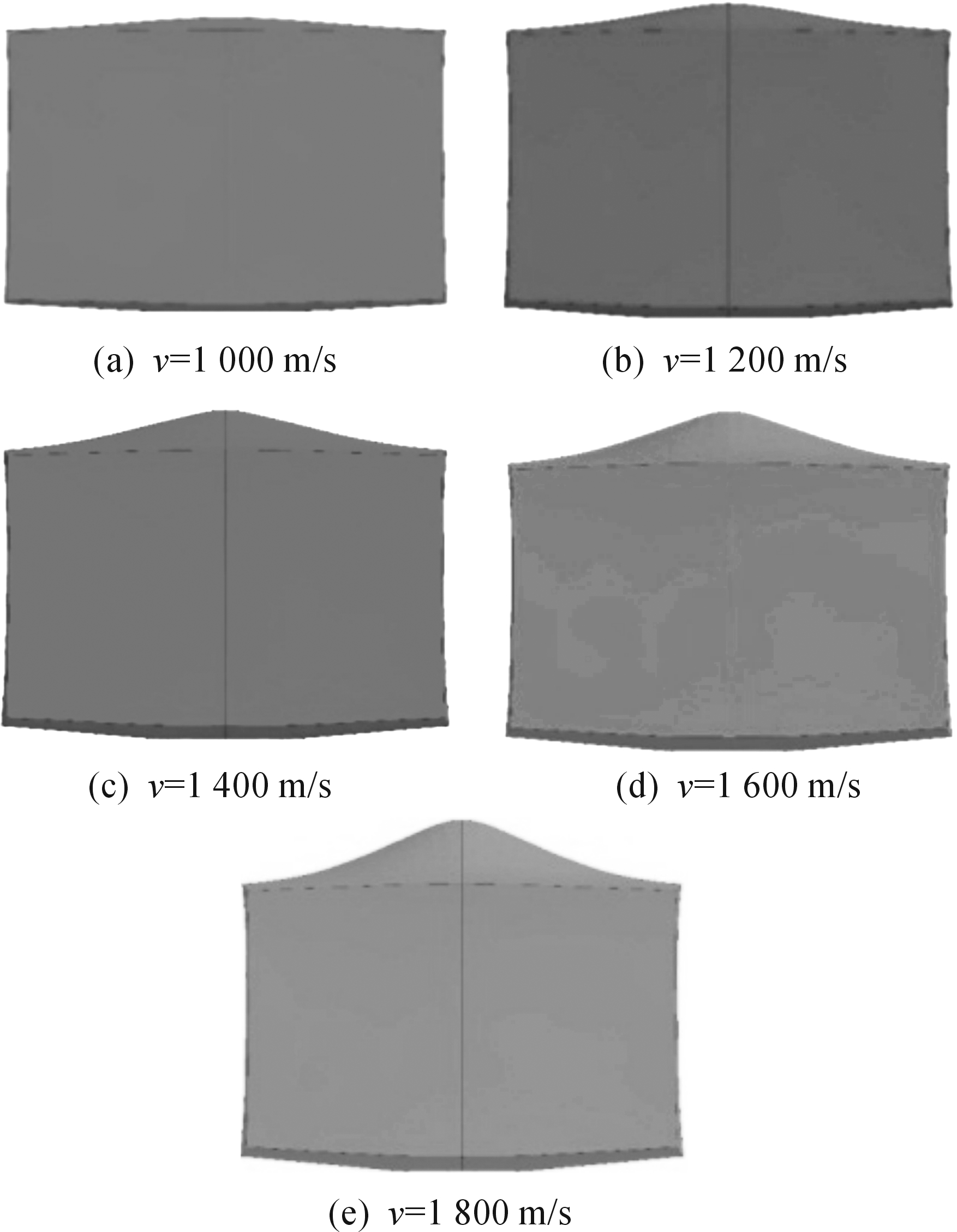

经过400 μs后,不同破片着速下液箱整体变形情况如图17所示。当破片速度较大时,破片在液体中运动时在持续高压作用下会发生破碎,后壁面则不会出现穿孔,而发生花瓣状破坏。四周壁面的变形也随着入射速度的增加而增大。

图17 液箱整体变形情况(t=400 μs)

破片将部分动能传递给箱中液体(水),形成冲击波、空穴效应和液压冲量,进而使箱体变形。因此,破片着速越高,冲击波峰值压力越大,空穴形成越快、直径越大,液压冲量越大,最终使箱体结构产生更大的变形和更严重的破坏。此外,后壁面受正压区作用时间较长,扰度大于前壁面。

3 结论

1) 破片撞击液箱时,在水中产生初始冲击波,对液箱结构进行初始破坏;初始冲击波峰值压力与破片着速线性相关。

2) 在黏性力作用下,破片将部分动能传递给箱体中的流体,产生流体动压效应,并在流体中产生空穴;破片着速越高,液压冲量越大,空穴形成速度越快;空穴直径先随破片着速快速增加,最后趋于稳定。

3) 在初始冲击波、空穴效应和流体动压的作用下,前后壁面发生变形,挠度随时间增加而增加;冲击波峰值压力越高,液压冲量越大,前后壁面及液箱整体扰度越大;后壁面受正压区作用时间较长,扰度大于前壁面。

4) 破片着速从1 000 m/s增加到1 200 m/s时,前壁面扰度相对增加最多,为35.5%。而后壁面变形扰度与破片着速基本呈线性关系。

[1] 李向东,杜忠华.目标易损性[M].北京:北京理工大学出版社,2013.

[2] ROSENBURG Z,BLESS S J,GALLAGHER F P.A Model for Hydrodynamic Failure Based on Fracture Mechanics Analysis[J].International Journal on Impact Engineering,1987,6(1):51-61.

[3] 王海福,郑元枫,余庆波,等.活性破片引燃航空煤油实验研究[J].兵工学报,2012,33(9):1148-1152.

[4] 韩璐,韩庆,杨爽.飞机油箱水锤效应影响因素及其影响程度研究[J].航空工程进展,2018,9(4):489-500.

[5] 白强本,李向东,贾飞,等.高速破片撞击飞机油箱的数值模拟研究[J].兵工自动化,2014,33(1):35-38.

[6] 杨砚世,肖志华,李向东.破片撞击燃料箱时水锤效应的数值仿真研究[J].爆破器材,2014,43(4):26-31.

[7] VARAS D,ZAERA R,L PEZ-PUENTE J.Numerical modeling of the hydrodynamic ram phenomenon[J].International Journal of Impact Engineering,2009,36(3):363-374.

PEZ-PUENTE J.Numerical modeling of the hydrodynamic ram phenomenon[J].International Journal of Impact Engineering,2009,36(3):363-374.

[8] CHEN L,SONG B F,PEI Y.Simulation analysis of hydrodynamic ram phenomenon in composite fuel tank to fragment impact[C]//2011 Third International Conference on Measuring Technology and Mechatronics Automation.[S.l.]:[s.n.],2011.

[9] SAUER M.Simulation of high velocity impact in fluidfilled containers using finite elements with adaptive coupling to smoothed particle hydrodynamics [J].International Journal of Impact Engineering,2011 (38):511-520.

[10] 李亚智,陈钢.充液箱体受弹丸撞击下动态响应的数值模拟[J].机械强度,2007,29(1):143-147.