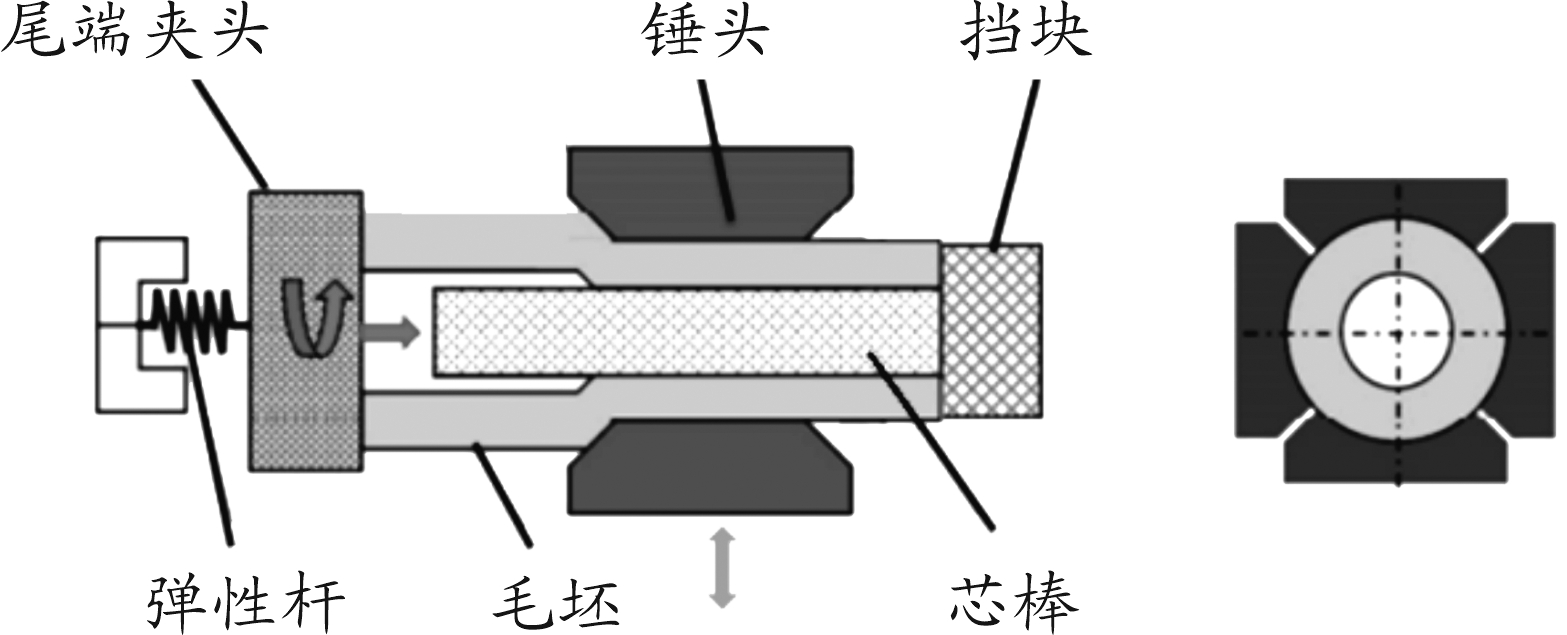

径向锻造是一种热锻或冷锻工艺,通常在工件周围径向布置4个锤头,以生产截面沿其长度方向恒定变化的实心或管状工件[1]。与传统的开式模锻相比,由于锤头的约束,材料横向变形受到限制,成形件具有较好的晶粒组织和较少的内部缺陷[2]。目前,我国速射武器身管制造普遍采用冷径向锻造工艺,径向锻造过程如图1所示。

图1 身管径向锻造过程示意图

冷径向锻造通常会使身管材料的强度指标增加,塑性指标下降,并产生力学性能的各向异性。身管使用过程中需要承受一定的膛压,其力学性能各向异性会对身管使用性能产生影响。因此,为了制造出性能更加优异的身管满足其使用要求,需要对锻后身管力学性能各向异性进行研究。Yu等[3]对镁环热轧过程进行研究,发现镁环厚度方向微观结构分布不均匀,其力学性能也呈现各向异性,中间层材料轧向屈服强度明显高于横向。刘力力[4]对锻后身管力学性能进行实验测定,发现锻后身管呈现各向异性,其横向塑性性能低于纵向。Gulsha等[5]在模拟锆管冷轧过程中考虑毛坯材料的各向异性,发现模拟得到残余应力分布与实际结果更加吻合。Hideaki等[6]在研究管件轧制时发现,管件毛坯材料各向异性将影响到管件成形表面质量。邓雨亭等[7]对β锻TC17 钛合金力学性能各向异性进行了研究,表明锻后产生的织构组分以及拉伸锻后相貌特征各异共同造成了TC17钛合金力学性能的各向异性。刘文辉等[8]究发现横轧工艺可以降低板材的各向异性度。

为了得出冷径向锻造工艺对身管力学性能各向异性的影响规律,本文以5.8 mm口径弹线膛同锻身管为研究对象,分析变形量对冷径向锻造身管力学性能的影响。

1 实验准备及研究方法

本实验所选用的身管毛坯为外径φ30.20 mm、内径φ11.64 mm的30SiMn2MoVA钢厚壁管。在室温下条件下,采用SKK-10型径向精锻机按四种不同的变形量对身管毛坯进行锻打成形。变形量采用断面收缩率公式计算:

(1)

式中:Ab为毛坯横截面积; Af为锻件横截面积; Rb为毛坯外半径; rb为毛坯内半径; Rf为锻件外半径; rf为锻件内半径。

锻打后身管尺寸如表1所示。

表1 锻后身管尺寸

编号锻件外径/mm锻件内径/mm总变形量/%124.45223.38322.82422.125.7627343841

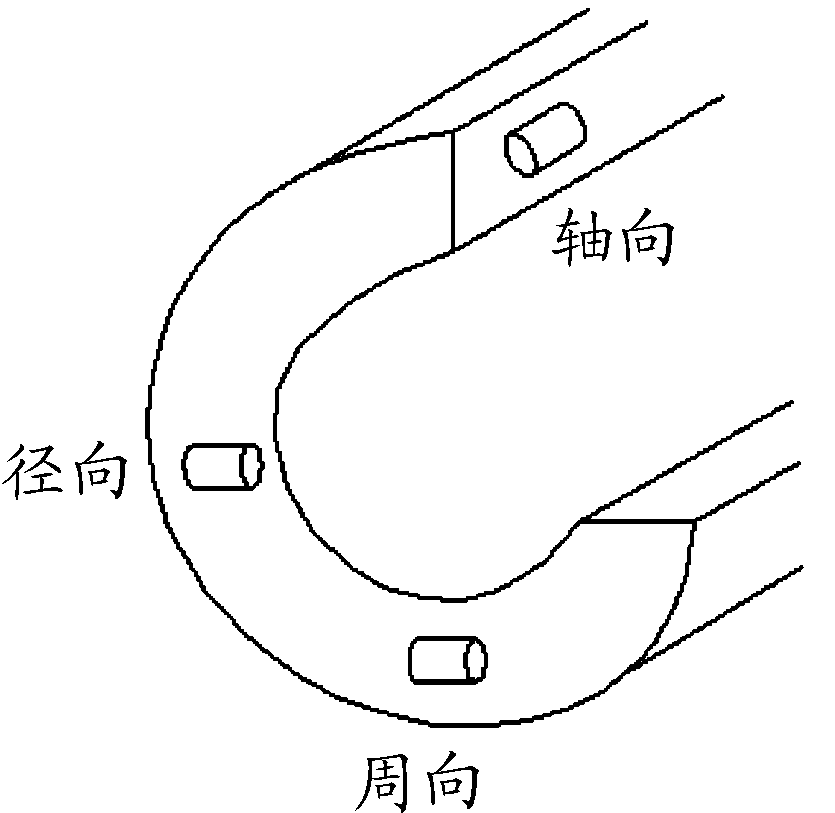

径向锻造后,沿锻后身管的轴向、径向和周向进行取样制成压缩试件,取样位置如图2所示。压缩试样设计成直径为4 mm、高度为6 mm的圆柱体,试样的外圆柱表面通过无心磨床加工成粗糙度为0.8 Ra的光滑表面。压缩实验仪器选用长春实验研究所产CCS-44100电子万能试验机。实验前,在压缩试样的上下表面涂上润滑油,实验过程中压缩速度保持恒定,其值为5 mm/min。为了方便观察压缩裂纹,在压缩试验台一侧添加微型电子显微镜,用于记录实验过程中试样裂纹的萌生情况,当观察裂纹萌生或压缩载荷达到70 kN时停止实验。采用线切割对锻后身管中间层进行取样,制成表面积为13 mm×10 mm,厚度为3 mm的矩形X射线衍射试样(如图3)。经过粗磨和抛光后,采用D8 ADVANCED X射线衍射仪对中间层晶粒分布情况进行分析,得到不同方向上的不完全极图衍射数据,采用Textools软件对试样织构组分进行分析。

图2 压缩件取样位置示意图

采用有限元软件(ABAQUS)建立身管冷径向锻造轴对称模型,有限元模型中毛坯尺寸、锤头尺寸及锻打工艺参数与实验情况一致。建模过程中,将锤头、芯棒和挡块视为刚体,不考虑其变形,身管毛坯视为弹塑性材料,采用四节点减缩积分单元(CAX4R)进行划分。采用罚函数法来模拟各部件之间的接触行为,身管与锤头之间的摩擦因子为0.25,与挡块之间的摩擦因子为0.15,与芯棒之间的摩擦因子为0.05[4]。

图3 X射线衍射试样

2 研究结果

2.1 锻后身管的力学性能

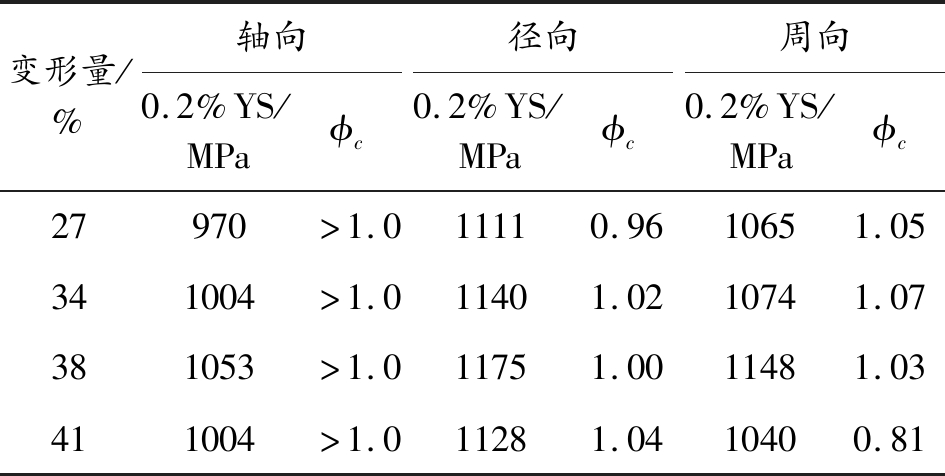

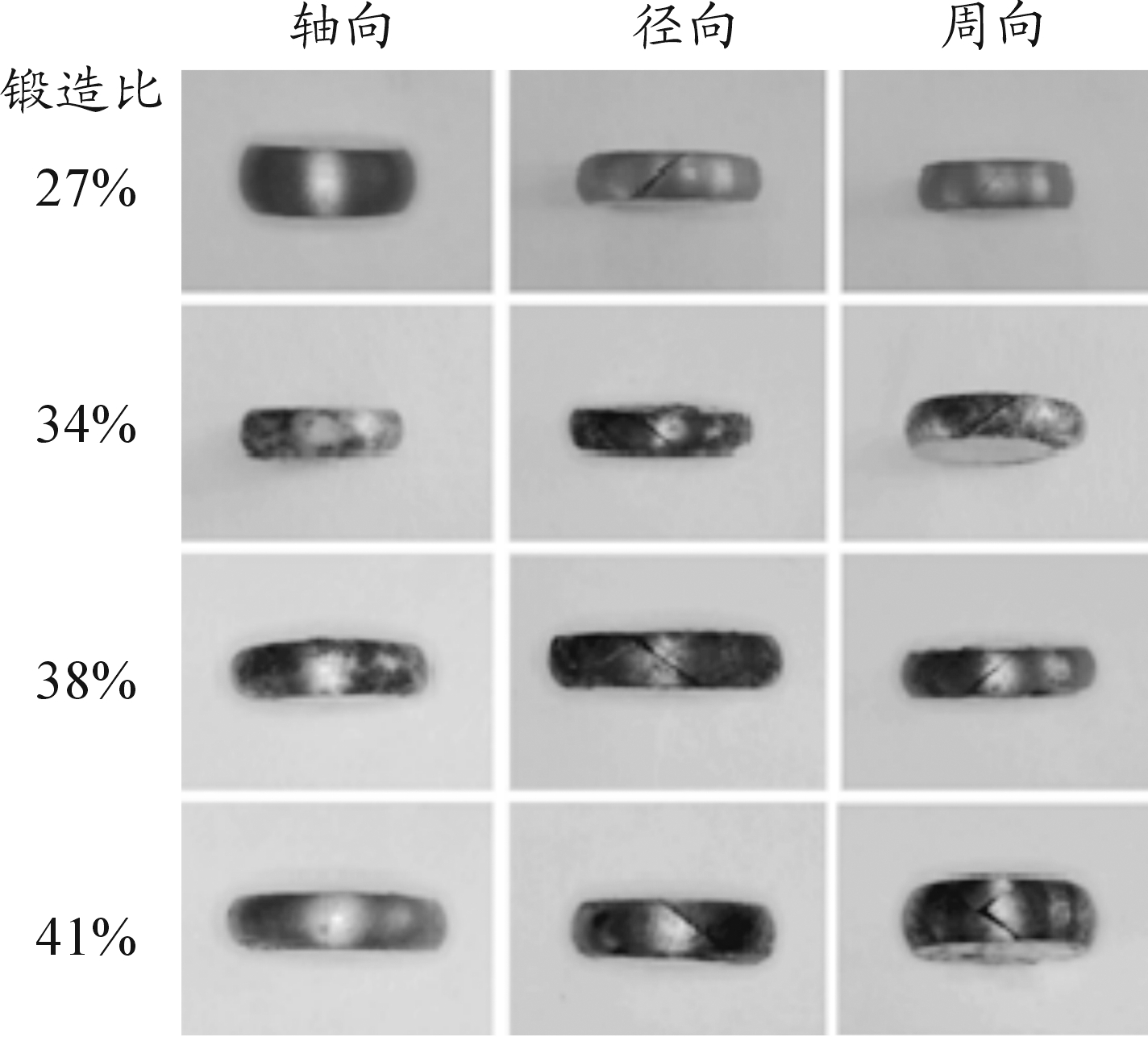

锻前身管毛坯需要经过淬火和回火处理,力学性能表现为各向同性,其屈服强度为927 MPa,延伸率为14.5%。通过对压缩试验获得位移-载荷数据进行处理,得到锻后身管轴向、径向和周向的压缩力学性能数据如表2所示。压缩后试样的形貌如图4。

表2 压缩试验结果

变形量/%轴向0.2%YS/MPaϕc径向0.2%YS/MPaϕc周向0.2%YS/MPaϕc27970>1.011110.9610651.05341004>1.011401.0210741.07381053>1.011751.0011481.03411004>1.011281.0410400.81

图4 压缩后的试样形貌

从表2可以看出,经冷径向锻造后,身管材料强度性能得到提升且呈现出明显的各向异性,径向强度最高,轴向强度明显低于径向和周向。从图4中可以看出,4种不同变形量身管的压缩试样压缩后径向和周向均出现45°裂纹,而其轴向均未出现明显破裂现象,说明锻后身管材料轴向塑性明显优于径向和周向。

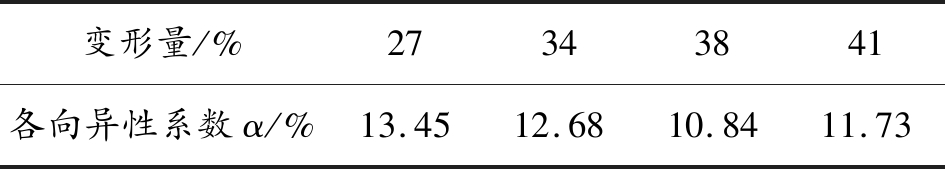

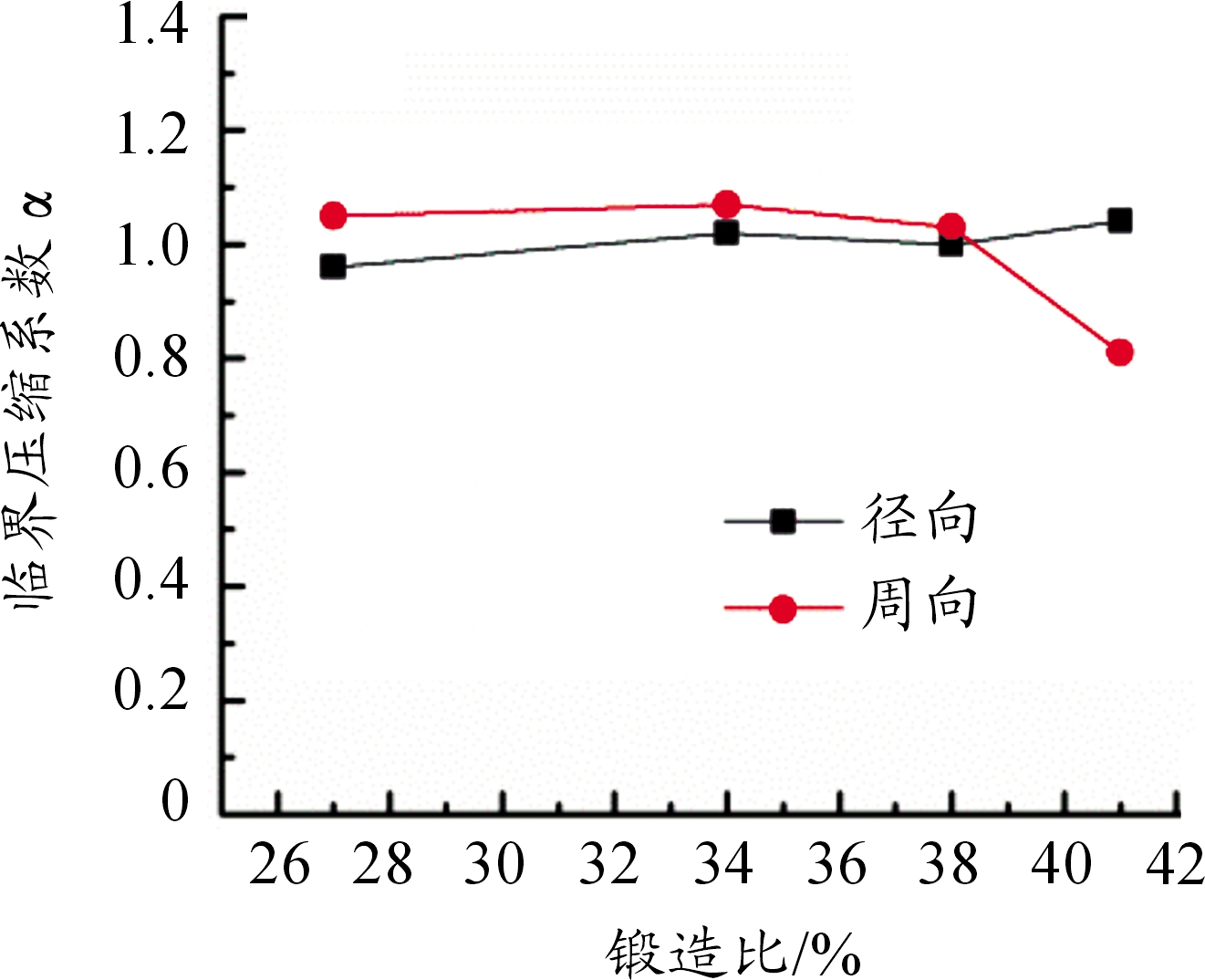

表3 强度各向异性系数

变形量/%27343841各向异性系数α/%13.4512.6810.8411.73

2.1.1 变形量对身管强度性能各向异性的影响

从实验结果可以看出,锻后身管强度性能呈现出明显的各向异性,为了方便表征变形量对身管材料屈服强度各向异性的影响程度,引入强度各向异性系数α:

(1)

式中:σmax、σmin和σAvg分别代表锻后身管材料三向(轴向、径向和周向)屈服强度的最大值、最小值和平均值。不同变形量条件锻打成形身管的强度各向异性系数α的计算结果列于表3。从表中可以看出,当变形量为27%时,身管材料屈服强度各向异性系数α数值最大为13.45%,此变形量时,身管内壁刚与芯棒接触,整个锻打过程处于减径过程。随着变形量增大,身管内壁开始与芯棒接触进入锻造段,变形过程以减壁厚为主,身管屈服强度各向异性系数有所减小,即当变形量为34%和38%时,身管材料各向异性系数分别为12.68%和10.84%。当变形量达到41%时,身管材料各个方向屈服强度有所下降而各向异性系数有所上升,其数值为11.73%。

2.1.2 变形量对身管延伸率各向异性的影响

为了更直观表征锻后身管不同方向的延伸率,引入代表可压缩性能的临界压缩系数φc

(2)

式中:H和h分别代表压缩试件初始高度和裂纹萌生时压缩试样的高度。

从式(2)可以看出,φc值越大,材料的延伸率越高。实验过程中,轴向试件均未出现裂纹,其临界压缩系数φc均大于1。针对身管周向和径向压缩试件裂纹萌生情况,作出临界压缩系数φc随着身管变形量变化曲线,如图5所示。从图中可以看出,在变形量为27%~38%时,身管材料径向和轴向的临界压缩系数变化不大,其值均在1附近,轴向延伸率能略高于径向;当变形量为41%,身管材料周向临界压缩系数明显下降,比变形量为38%时下降了21.4%。因此,当变形量较小时(27%~38%)时,变形量对身管材料延伸率各向异性程度影响不大,当变形量达到41%时,身管材料的各向异性程度明显增大。

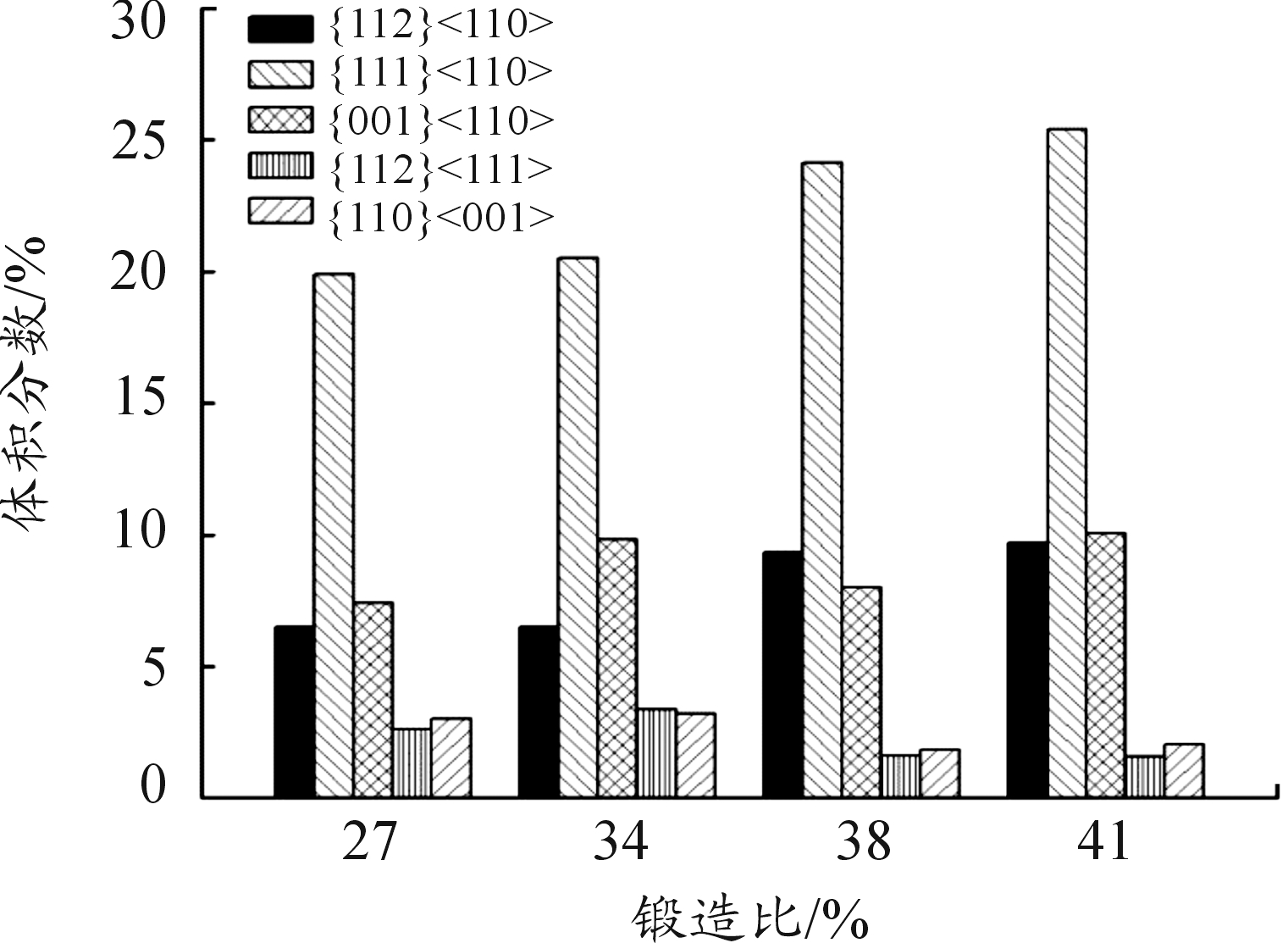

2.2 锻后身管的织构

从图6可以看出,锻后身管主要存在两种类型的织构,即轧制织构({112}〈110〉、{111}〈110〉和{001}〈110〉)和剪切织构({112}〈111〉和{110}〈001〉)。随着变形量的增加,轧制织构的体积分数逐渐增大;剪切织构的体积分数并不随变形量的增加而呈现单调的变化的趋势,当变形量较小(27%和34%)时,剪切织构体积分数随变形量的增加而增大,当变形量较大时(38%和41%),剪切织构的体积分数明显下降。

图5 变形量与轴向和径向临界压缩系数的关系

图6 变形量对身管各织构体积分数的影响

2.3 锻后身管的应力场分析

由织构分析结果可知,身管中间层除了轧制织构,还存在少量的剪切织构。材料的强度性能与织构有关,织构对材料性能的影响比达到20%~50%,而剪切织构的存在往往会降低金属轧制方向的屈服强度[9-11]。身管径向锻造过程中,锻件的外表层、内表层分别与锤头和芯棒接触,受接触摩擦的作用而向前流动,中间层的金属受周边材料变形的影响,在相互作用力下运动,因此会在中间层形成较大的剪切应力。由于身管成形过程中剪切应力的存在,身管径向锻造过程中壁厚方向各层材料应变和应变速率不一致,在剪切应力的作用下,会在身管中间层形成剪切织构[9]。因此,可通过研究不同变形量锻打条件下中间层剪切应力变化来分析变形量对身管强度性能各向异性的影响。

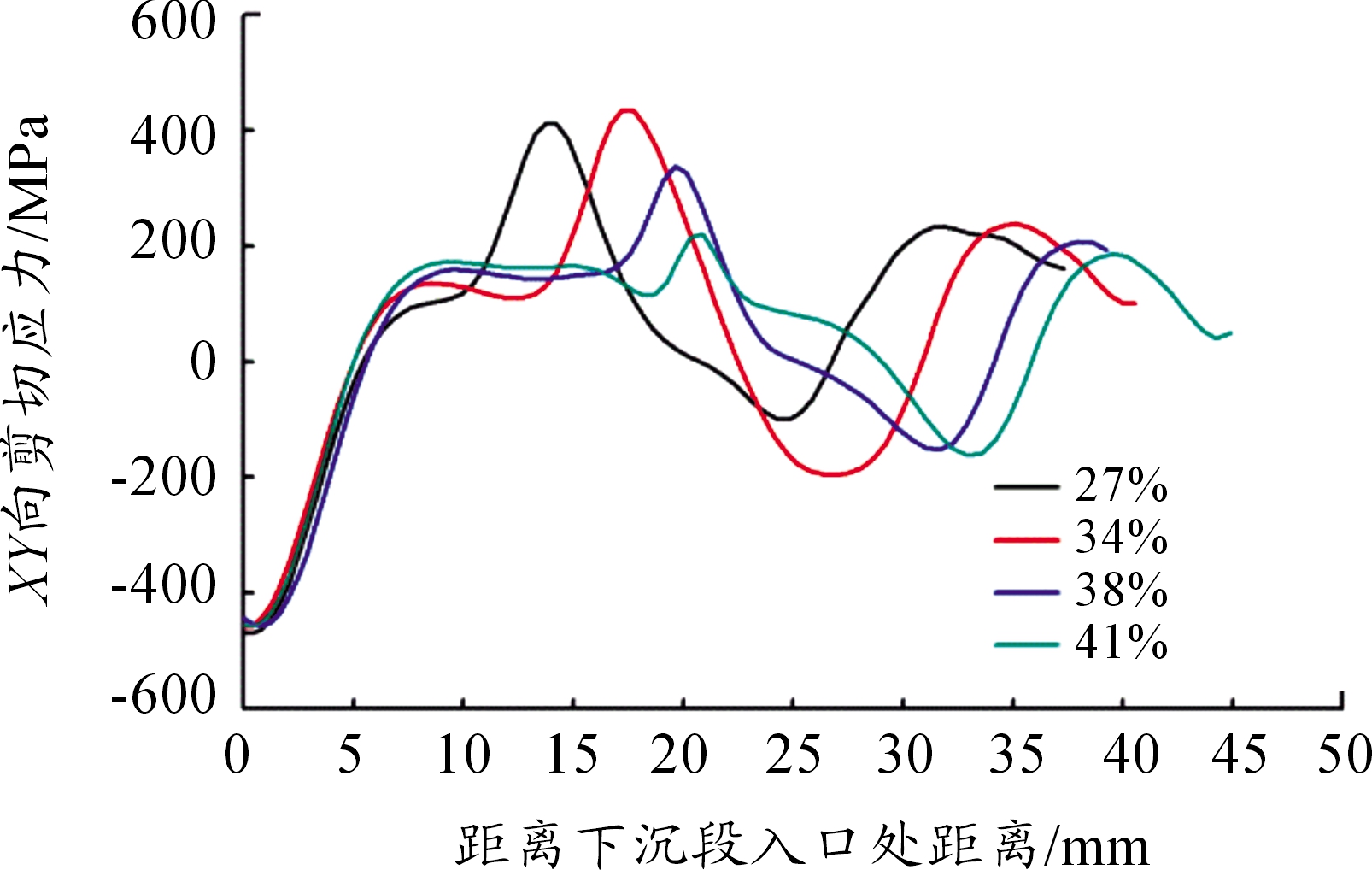

身管成形过程是一个累积塑性变形的过程,变形区域主要集中在于锤头接触区域,分析过程中提取身管与锤头直接接触区域的剪切应力。从图7可以看出,变形量对身管剪切应力分布影响较显著,较小变形量(27%和34%)成形身管剪切应力波动幅度明显大于较大变形量(38%和41%)成形身管。这是由于在较小的变形量时,身管可能未能锻透,剪切应力波动幅度较大,而在较大变形量时,身管被锻透,中间层剪切应力波动幅度明显下降。

图7 变形量对身管剪切应力的变化影响

3 结果讨论与分析

织构对材料的强度性能有较大的影响,通常采用泰勒因子M值来表征织构对强度的影响,M值越大,滑移系越难启动,塑性变形越困难,材料的强度越高[12]。由有限元分析可知,身管径向锻打锤头压下量最大时,身管中间层存在较大剪切应力。由于身管成形过程中剪切应力的存在,锻后身管中间层部分晶粒取向偏离轧制织构取向而形成稳定的{112}〈111〉和{110}〈001〉取向,形成剪切织构。由于剪切织构的存在,弱化了身管轴向的强度性能,因此锻后身管强度性能呈现明显的各向异性,即轴向强度明显小于轴向和径向。在较大变形量(38%和41%)时,身管中间层剪切应力幅值明显下降,剪切织构体积分数也随之有所下降,因此在较大变形量情况下,锻后身管强度各向异性程度有所下降。

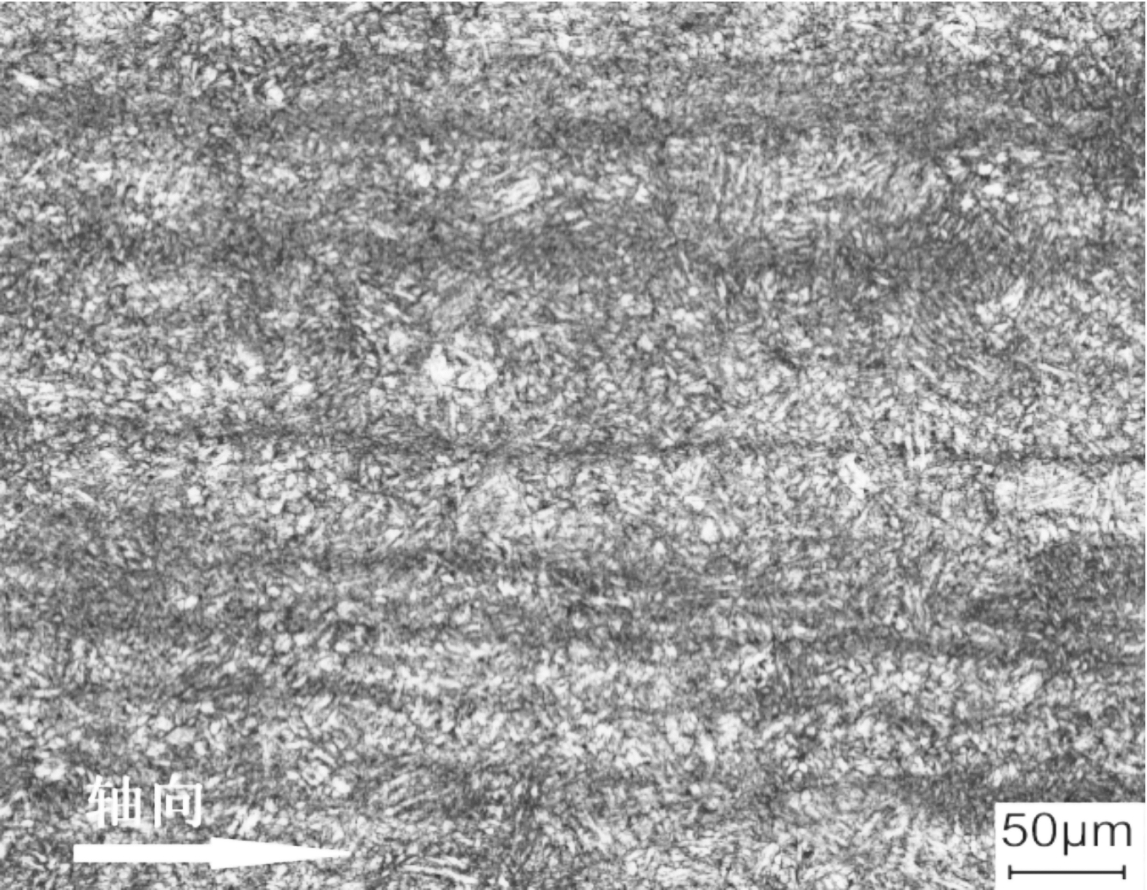

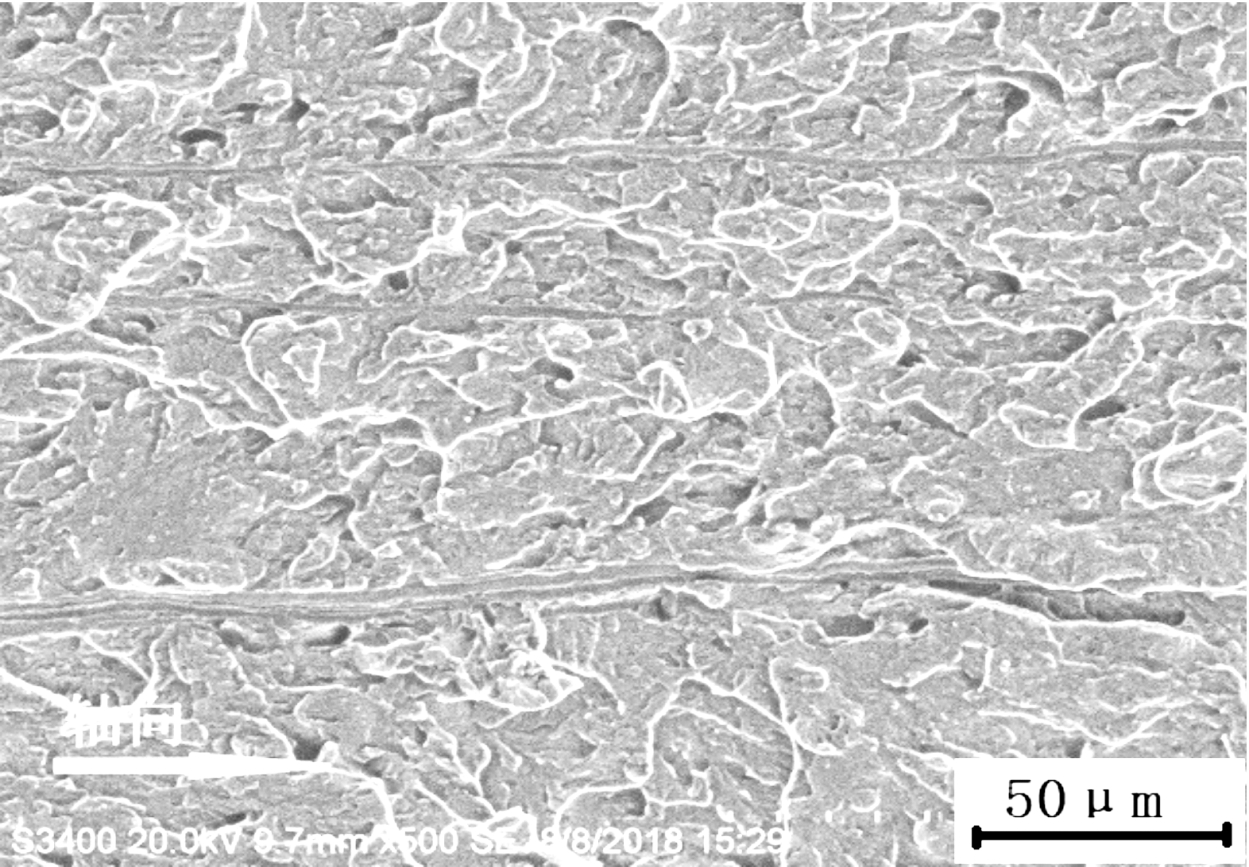

图8为变形量为41%时轴向和径向平面的金相显微组织,从图中可以看出冷锻后晶粒沿锻造成形方向(轴向)呈现不连续条带分布。由于这种组织流线的存在,锻后身管材料的轴向塑性延伸性能高于径向和轴向。此外,石必坤等[13]对41%成形身管胀形试件的断口形貌进行了分析,研究结果表明,锻后身管内表存在轴向裂纹缺陷,胀形时裂纹部分扩展发生塑性撕裂,而在断口上形成撕裂岭特征,结果如图9所示。这也是变形量为41%的身管强度和周向塑性明显下降的原因。因此,为了降低由于各向异性加大容易产生身管内部缺陷,应避免采用过大变形量进行身管冷径向锻造。

图8 锻后身管显微组织

图9 身管胀形件断口形貌[13]

4 结论

1) 经冷径向锻造后,身管的力学性能呈现各向异性,锻后身管的轴向强度明显低于径向和周向,轴向延伸率明显优于径向和周向。

2) 较大变形量(38%和41%)时,成形过程中身管所受层剪切应力较小,剪切织构体积分数也随之下降,这是身管材料强度各向异性程度降低的主要原因。

3) 变形量对身管延率各向异性程度影响不明显;当变形量达到41%时,身管材料的延伸率各向异性程度明显增大,容易导致成形身管内部存在轴向裂纹缺陷。

[1] WU Y,DONG X.Upper bound analysis of forging penetration in a radial forging process[J].International Journal of Mechanical Sciences,2015,103:1-8.

[2] FAN L,WANG Z,WANG H.3D finite element modeling and analysis of radial forging processes[J].Journal of Manufacturing Processes,2014,16(2):329-334.

[3] YU S,LIU C,GAO Y,et al.Microstructure,texture and mechanical properties of Mg-Gd-Y-Zr alloy annular forging processed by hot ring rolling[J].Materials Science & Engineering A,2017,689:40-47.

[4] 刘力力.身管径向锻造工艺及锻后性能研究[D].南京:南京理工大学,2013.

[5] GULSHAN K,SANDIP B,ASHISH D,et al.Through-thickness deformation gradient in part-pilgering zirconium tube:experimental measurements and numerical validation[J].Metallurgical and Materials Transactions A,2017,48(6):2844-2857.

[6] HIDEAKI A,MUNEKATSU F.Method of evaluating of workability in cold pilgering[J].Journal of Materials Processing Technology,2012,212(8):1687-1693.

[7] 邓雨亭,李四清,黄旭.β锻TC17钛合金力学性能各向异性研究[J].稀有金属,2018,42(8):885-890.

[8] 刘文辉,罗号,谭永胜,等.横轧对6106铝合金组织及力学性能的影响[J].稀有金属,2018.

[9] 昌江郁,陈送义,陈康华,等.7056铝合金厚板轧制变形不均匀性的实验研究与数值模拟[J].中南大学学报(自然科学版),2018,49(08):1914-1921.

[10] STARINK M J,WANG S C.A model for the yield strength of overaged Al-Zn-Mg-Cu alloys[J].Acta Materialia,2003,51(17):5131-5150.

[11] 徐笑,樊黎霞,王亚平,等.身管径向精锻锻后织构分析及性能各向异性研究[J].精密成形工程,2016,8(2):15-21.

[12] 冯迪,张新明,刘胜胆,等.75AA铝合金厚板的微观组织和性能不均匀[J].中南大学学报(自然科学版),2015,46(8):2824-2830.

[13] 石必坤,樊黎霞,杨宇昭,等.不同锻造比和Q值对身管横向力学性能的影响[J].精密成形工程,2018,10(6):78-82.