无损检测技术能够在不破坏产品的情况下对损伤和缺陷进行有效检测,是确保产品生产质量和使用可靠性的重要环节[1]。而漏磁检测是基于磁化被测体并对铁磁材料表面或近表面缺陷泄漏磁信号检测的方法,由于其对缺陷检测的灵敏度高、对工件要求低、检测速度快、成本低等优点,被广泛用在铁磁性材料的无损检测中[2],针对目前技术对微裂纹的检测灵敏度较低的基础上,因此设计一种灵敏度高的微裂纹检测探头具有十分重要的意义。

对于检测灵敏度的提升涉及激励磁场、漏磁通和样品中缺陷之间的复杂相互作用,为了增加传感器的灵敏度,国内外学者通过大量试验进行优化,包括理论模型的搭建计算和仿真、磁轭结构的设计、接收传感器和系统参数仿真设计等。其中国内学者康宜华团队[3-4]利用有限元仿真方法建立了脉冲检测模型,通过对激励参数和试件电磁参数的研究分析对检测的影响,还包括重复频率、占空比及边沿斜率等激励参数对检测信号的影响;提出了一种新颖的微磁桥探头[5],通过有限元分析和实验验证磁桥探头的检测能力,并将漏磁轴承的检测能力提高到了微米级。Yu Chang[6]通过优化仿真模型磁轭的结构及磁屏蔽的铁磁样品漏磁场测试参数,以揭示激励系统中结构对探测的影响,包括磁轭的几何形状和尺寸、线圈的长度和位置。杨理践[7-8]通过对传感进行了改进,该系统具有检测速度快、效率高等特点。并对油气管道漏磁检测的信号进行数字处理,对提高精度取到一定成效。

国外学者Gwan[9]在对多种结构传感器进行仿真的基础上,提出了一种新型结构的MFL传感器,从而减低了背景噪声对漏磁信号的磁场压缩,提高了缺陷信息的准确性,并且实现了对较厚的样品进行远端缺陷检测,提高了近表面缺陷检测的灵敏度。Singh[10-11]用三维有限元仿真进行建立模型,研究了磁阻传感器阵列的磁化结构、线圈间距、激励电流对信号的影响,实验表明,合适的激励参数使MFL系统检测信噪比提升了6 dB。Catalin[12]建立了长度解析模型,利用漏磁场分量的极值位置对缺陷进行定量评价,可以对缺陷进行更精确的反演。上述学者的研究成果对漏磁检测技术起到不同程度的促进作用,尤其是文献[5]设计的新型检测探头具有较好的借鉴意义,但作者认为其磁轭容易磁饱和,因此通过改善结构实现对检测灵敏度的提升。

本文针对实际检测环境,探讨并对样品缺陷的磁感应强度分布、特征信号等参数进行了参数化有限元分析,得出了探头结构设计和参数之间的规律,从而提出一种新型的漏磁检测探头,并通过实验证明检测效果良好。

1 漏磁检测系统

1.1 基本原理

漏磁检测是基于激励线圈缠绕磁轭形成磁回路然后对被测铁磁材料进行励磁时,若被测金属材料材质均匀、连续,材料中的磁感应线将束缚在材料中,试样的磁路中的磁通量不变,此时被测件表面无漏磁。若被测试样品中存在缺陷,则被测金属试样的磁阻将发生变化,由于缺陷磁导率很小,磁阻增大,使一部分磁通泄漏到表面上空,从而形成漏磁场,然后用霍尔元件或者检测线圈将信号进行拾取[13]。

检测线圈的磁路中的磁通量的变化,如式(1)所示:

(1)

其中,W为磁通变化穿过线圈的匝数; φ为线圈的磁通量(Wb)。金属试样上的剩磁磁通分布依次被检测探头拾取,漏磁通过具有高导磁率的探头内部软铁芯,铁芯中的磁通使缠绕在线圈两端产生变化的感生电势。磁通量泄漏可以由磁场传感器监测,通过处理可以提供关于缺陷的位置和尺寸的信息,在某些情况下还提供缺陷的形状。

1.2 激励单元

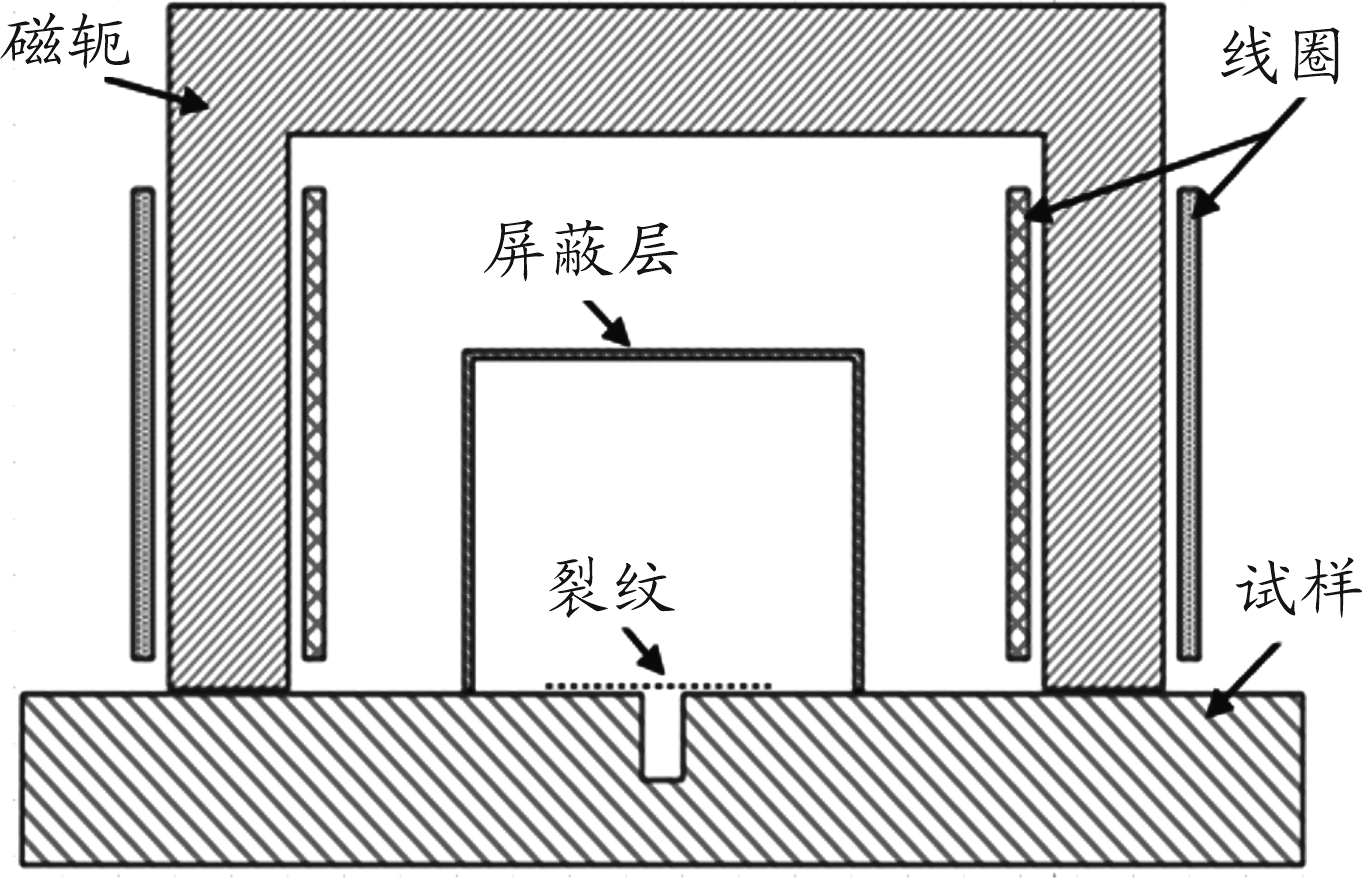

激励单元由U型磁轭和励磁线圈组成,励磁线圈用于产生磁场,U型磁轭用于形成磁回路。信号发生器输出的交变信号经功率放大器放大后输出,驱动励磁线圈产生磁场。励磁线圈匝数为300匝、线径为0.7 mm,驱动电压为12 V,频率为50 Hz,激励单元示意图如图1所示。

图1 激励单元示意图

1.3 检测单元

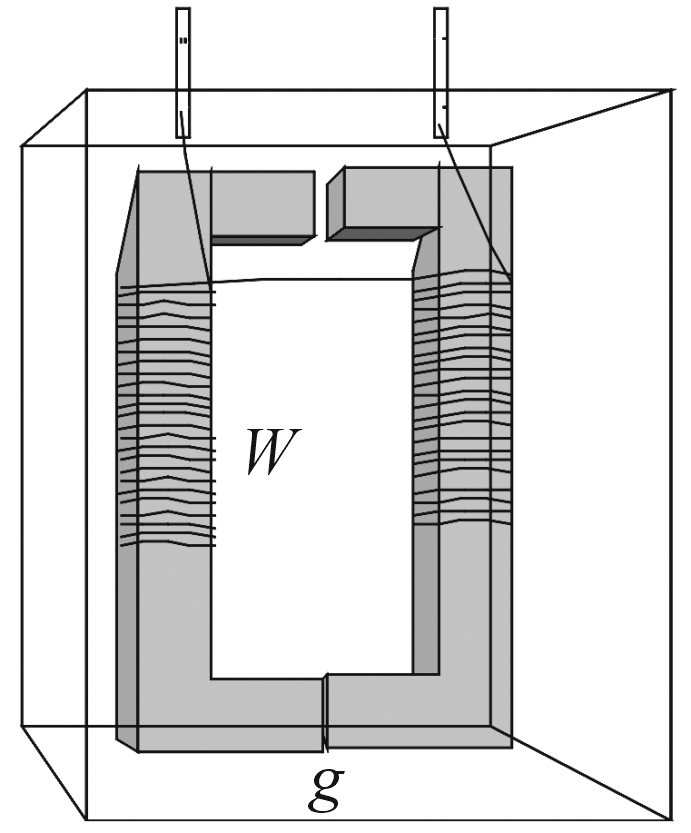

检测单元用于拾取漏磁信号,常用的漏磁检测系统多采用霍尔或新型磁阻(TMR)传感器,通过拾取磁信号进行检测。本实验设计的新型磁桥结构检测单元采用匝数为 1 500、线径为0.2 mm的线圈绕制磁轭组成,线圈位于磁轭磁极之间的等距位置,并利用屏蔽壳抑制泄露磁通,其结构图和实物图如图2、图3所示。探头体积影响检测灵敏度,但灵敏度的提升是以空间分辨率为代价。由图2、图3可见,环形磁轭两侧饶有励磁线圈,在磁轭的末尾开有缝隙,传感器外部整体加有屏蔽线圈,其中线圈的两端一端接地,一端接至前置放大器输入端,置于磁化器铁芯中部。探头设有宽大的后缝隙,可以避免环形铁芯过早的达到磁化饱和,以防止由于铁芯磁饱和引起检测误差,后缝隙的存在也使环形铁芯自行去除剩磁,从而最大限度地减小磁化噪声[14]。

图2 磁桥式漏磁检测探头结构示意图

图3 磁桥式漏磁检测探头实物

探头工作表面愈近,缝隙处的磁场愈强,缝隙附近的磁场变化也愈陡,探头工作表面愈远,缝隙处的磁场越弱,磁场变化也越缓慢。传感器的铁芯可以与被测表面紧密接触,从而减小提离值,可以捕获更多漏磁,减小两侧间距可以获得更高的空间分辨率,该传感器可以对微裂纹具有更好的灵敏度和分辨率,

1.4 新型探头对比验证

与其他霍尔传感器不同,该传感器既可以实现紧密接触测试表面而不怕磨损,进而可以实现微乎其微的提离值,可以拥有更高的检测精度,拥有相较高的灵敏度,可实现微米级的裂纹检测。

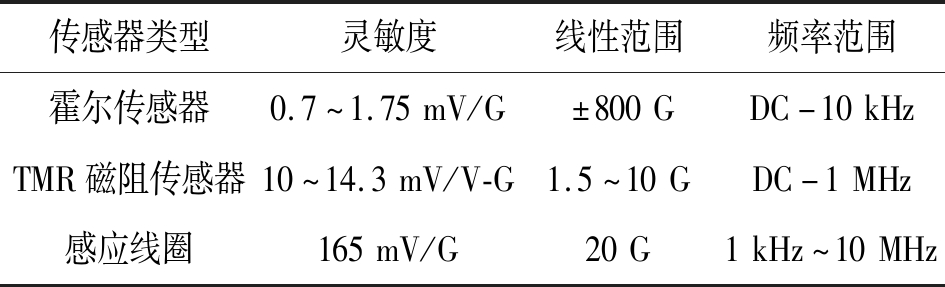

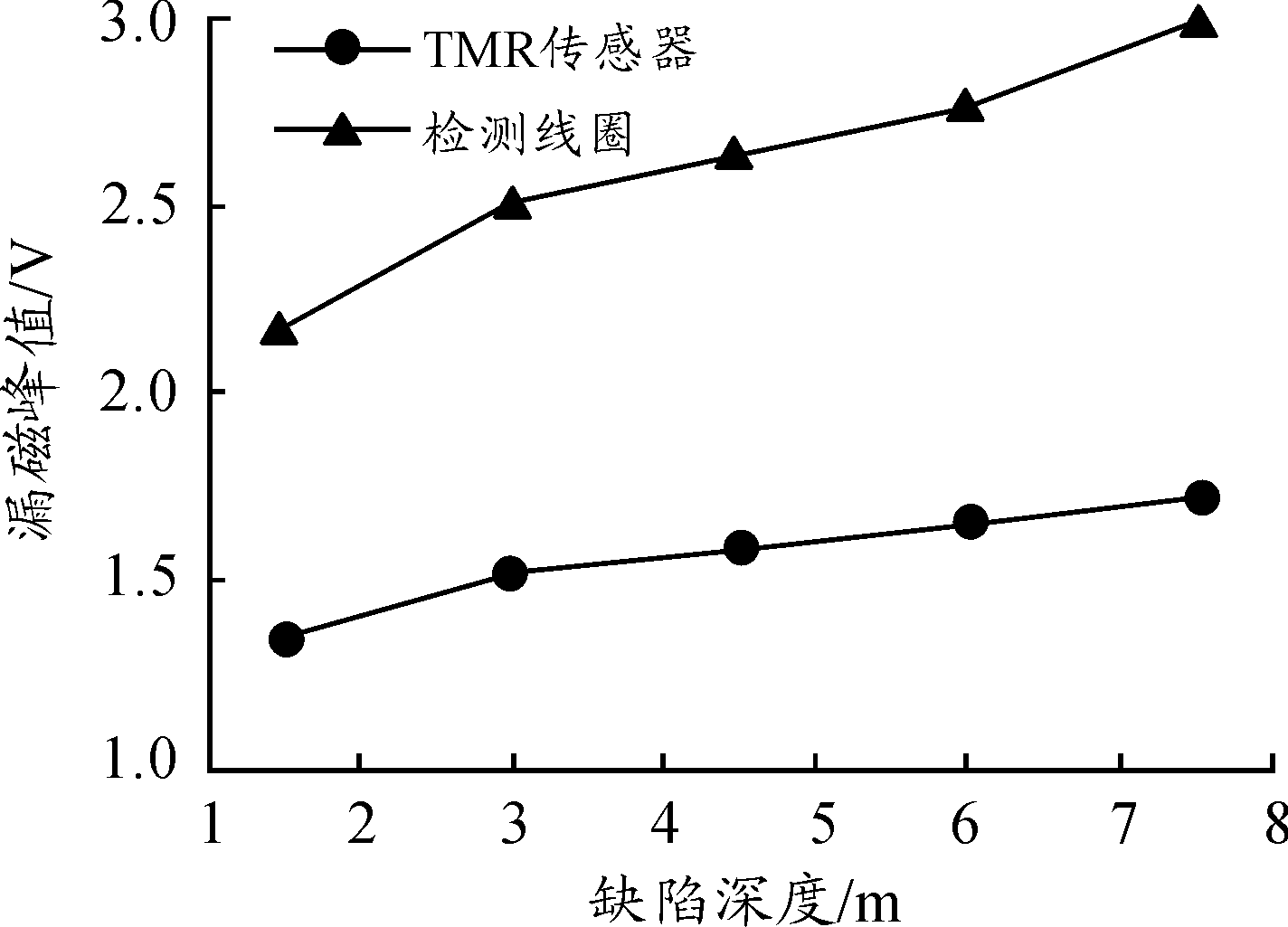

以下是3种常用传感器和磁桥漏磁探头的对比结果,可以看出,检测线圈的灵敏度远远高于其他传感器,更高信噪比和对缺陷的反映能力,能够更好地捕捉漏磁信号。针对相同的检测条件,其幅值曲线如图4所示。

表1 磁敏传感器的输出特性

传感器类型灵敏度线性范围频率范围霍尔传感器0.7~1.75mV/G±800GDC-10kHzTMR磁阻传感器10~14.3mV/V-G1.5~10GDC-1MHz感应线圈165mV/G20G1kHz~10MHz

图4 TMR传感器和线圈峰值曲线

磁桥漏磁探头由于采用高磁导率的铁磁性材料,会降低漏磁的丢失,具有稳定性强,、硬度高、耐腐蚀等优点;可以提高转换效率,对改善探头的频率响应和提高信噪比有明显的提升;材料矫顽力小,探头剩磁小,在长时间工作不会过早的磁饱和,从而影响检测效率,并且增加探头的使用寿命;具有较高的灵敏度,对微弱可以信号更好的捕捉。

2 系统模型仿真

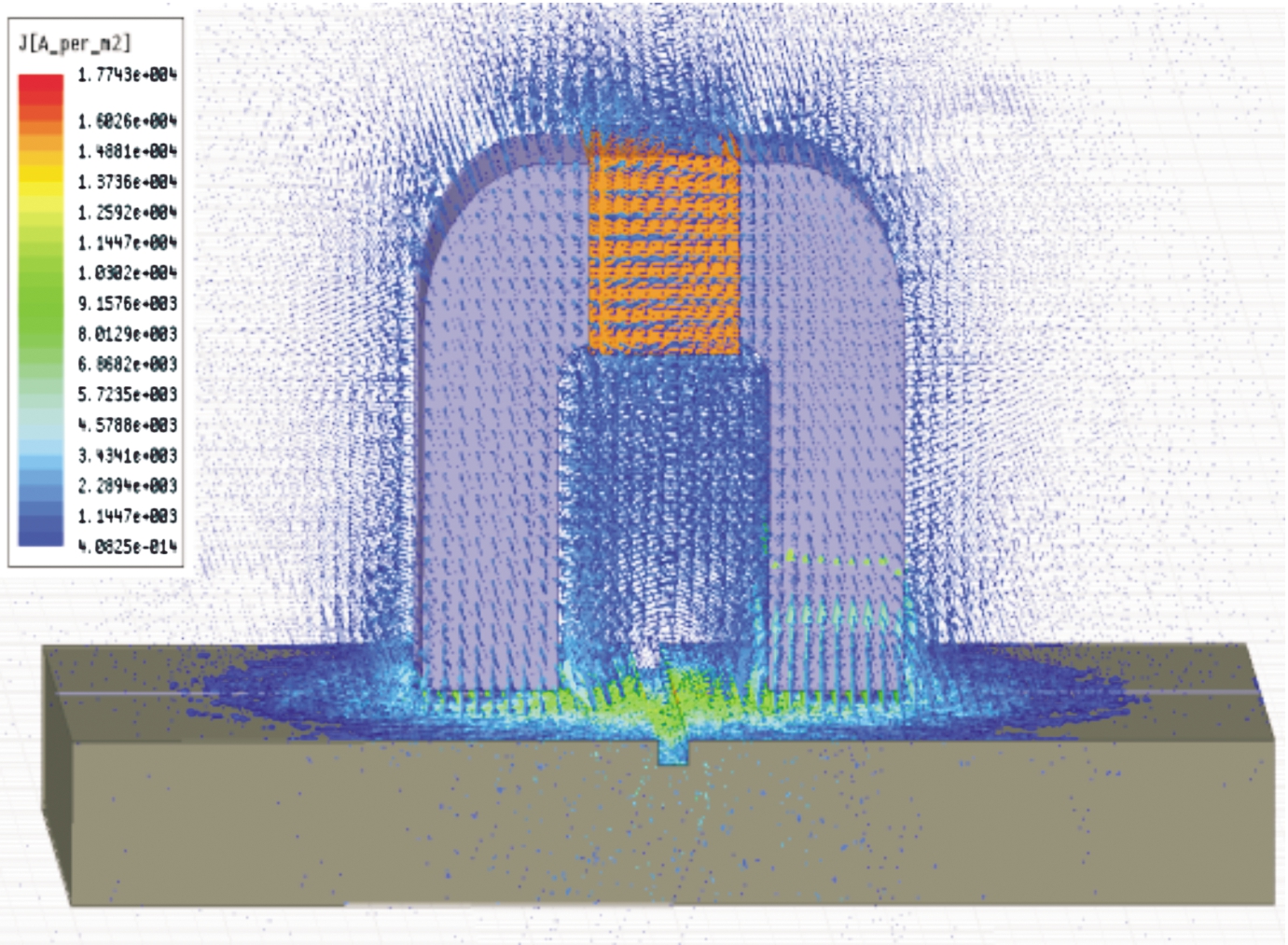

通过建立传感器的磁轭仿真计算模型,可以更加精确的设计传感器。本次实验参数最后确定为励磁线圈匝数为300匝,线径为0.7 mm,样品电导率为8.4×10 S/m,相对磁导率为129,长度为100 mm,厚度为10 mm。缺陷宽度为 5 μm,深度为3 μm。边界条件假设网格单元的磁绝缘最小尺寸0.5 mm。图5为ANSYS分析试件的三维磁感应强度矢量图。

图5 三维磁感应强度矢量图

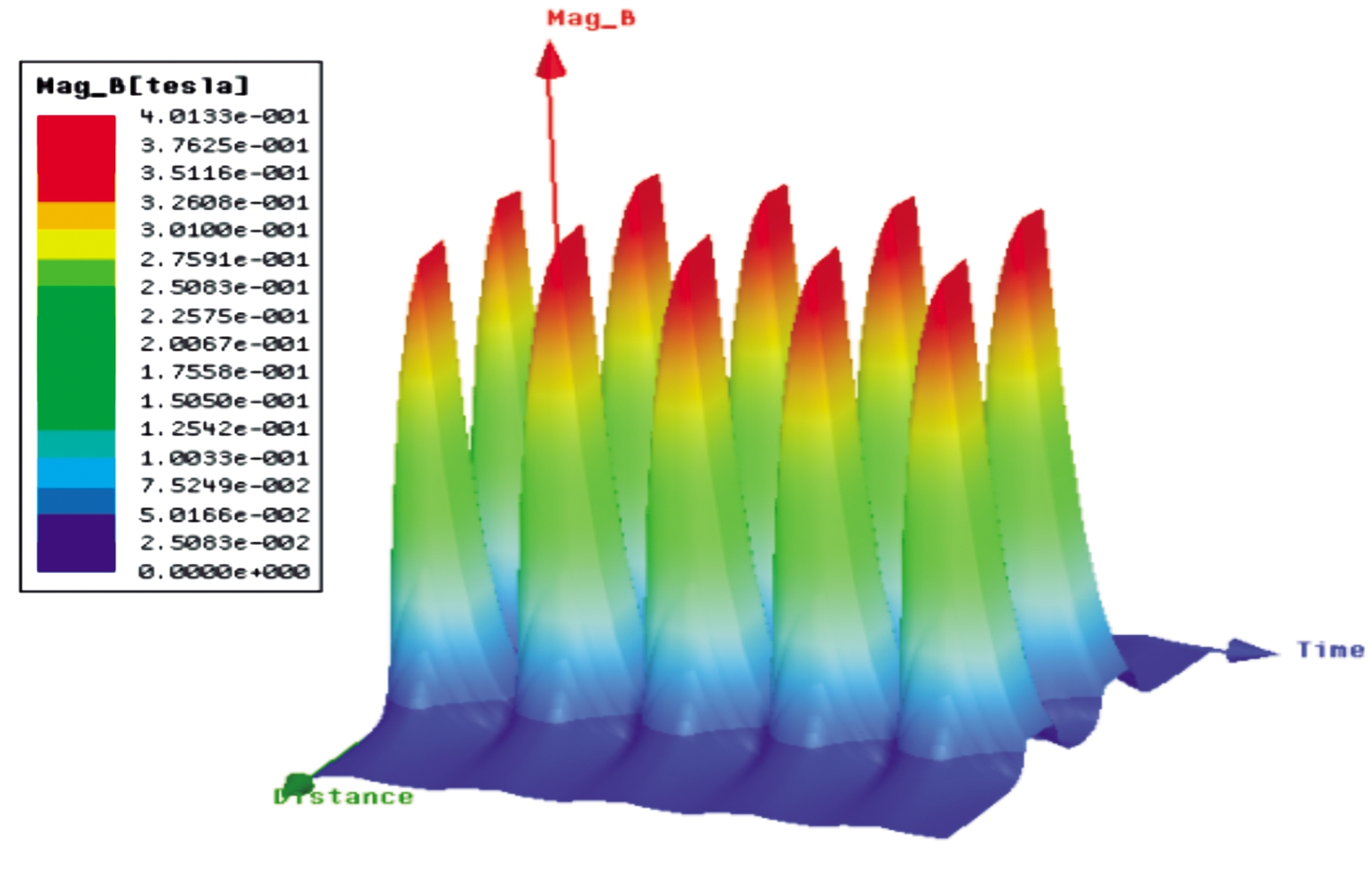

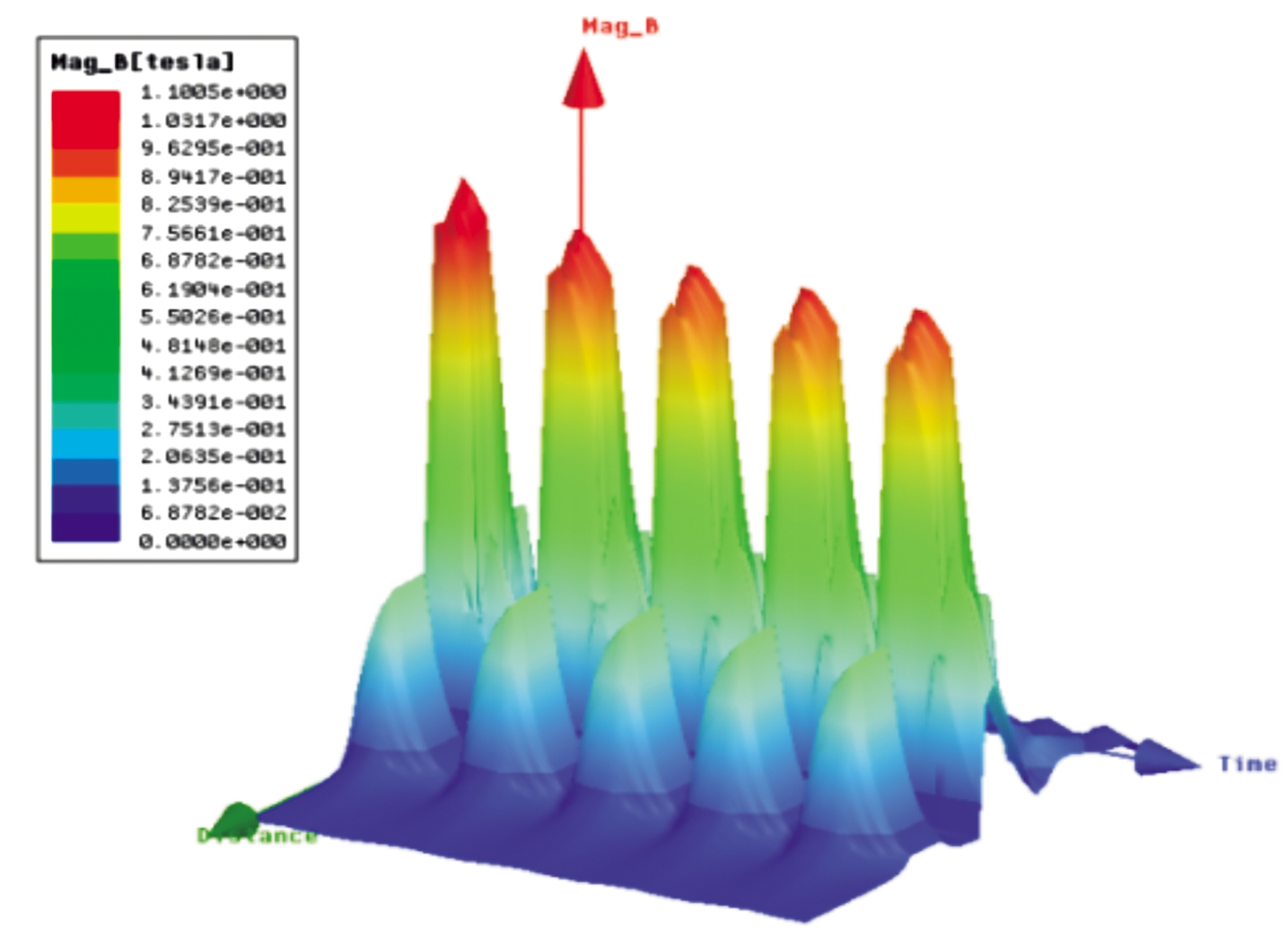

由图5可知,磁感应强度在磁轭周围都有一定的能量损失,可以通过对磁轭进行屏蔽材料包裹来减少磁通的损失。试件和磁轭形成磁回路,尤其是中心裂纹处磁感应强度更加明显,因此探头放置在试件中心位置有两个作用[15]:① 减少背景磁场的干扰;② 接收更多的漏磁信号。当线圈通以幅度为2 A,频率为50 Hz交变电流时,试件表面磁场在方波电压激励下的变化分别如图6(无缺陷模型)、图7(缺陷模型)所示,可见缺陷使得试件表面磁场产生不连续突变,可以通过检测探头来识别突变,就可以准确辨别裂纹的位置大小等相关信息。

图6 无缺陷模型

图7 缺陷模型

3 屏蔽设置

屏蔽层厚度对MFL测试性能的影响,屏蔽层可以屏蔽接收探头和激励磁轭之间的磁力场,可以使检测探头更加精确地检测信号。当电磁波穿过屏蔽体,把透射波在金属板内传播过程中被衰减的部分成为吸收损耗。电磁波衰减为原始强度1/e或37%时所传播的距离成为趋肤深度,吸收损耗用分贝表示:

(2)

(3)

式中:A为吸收损耗;t 为金属般的厚度(mm); μr为金属板的相对磁导率; σr为金属板的相对电导率; f为电磁波频率(Hz); δ为集肤深度(mm)。

随着屏蔽材料厚度的增加,吸收损耗越大;屏蔽材料的磁导率越高,吸收损耗越大;屏蔽材料的电导率越高,吸收损耗越大;被屏蔽电磁波的频率越高,吸收损耗越大。

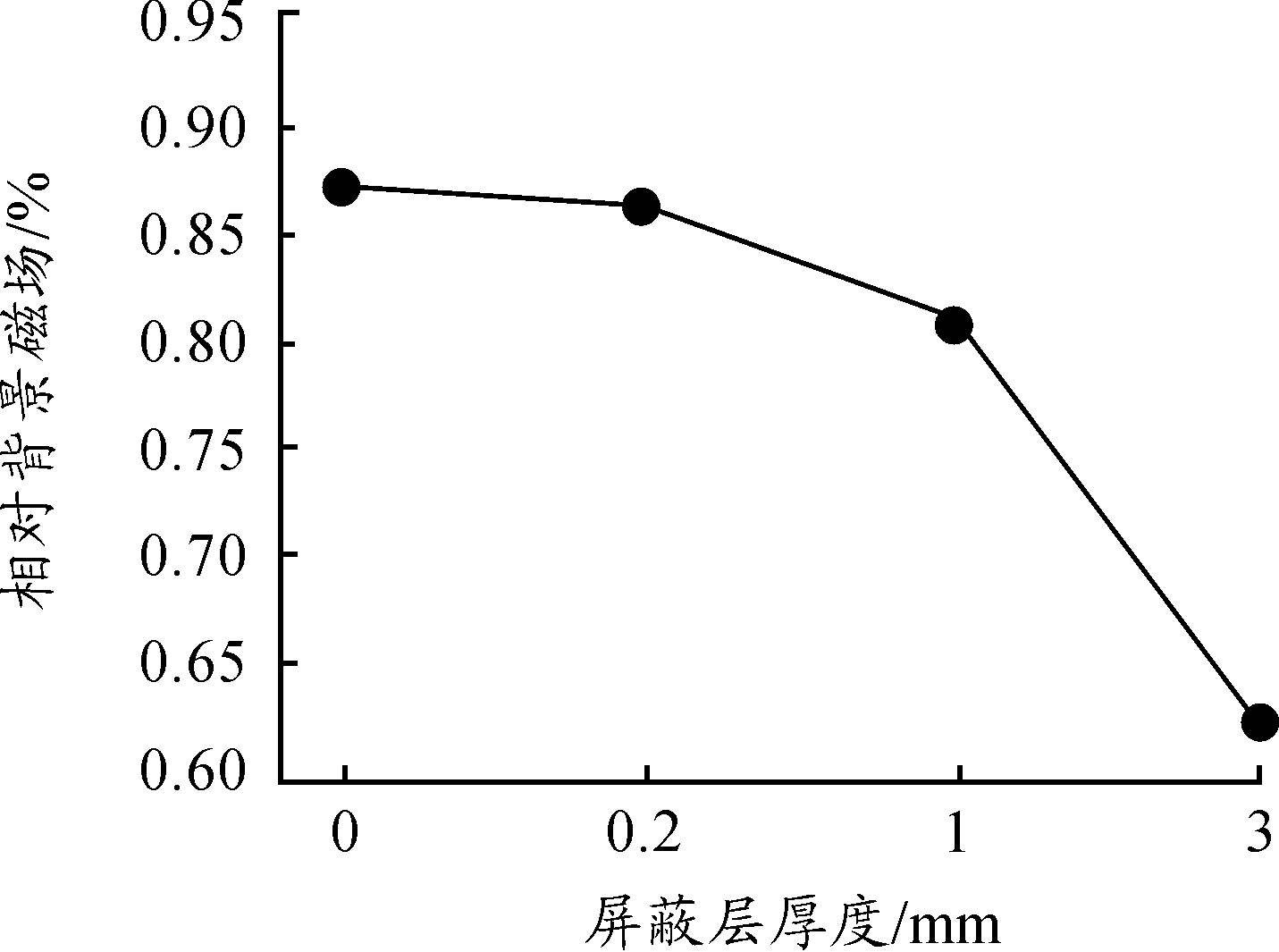

使用磁强计进行实验来研究屏蔽层厚度的影响。屏蔽层的厚度为0、0.15、1.05和3.00 mm。图8显示了离缺陷中心最远的位置处的相对磁通密度与屏蔽层厚度的关系,由图8所示相对背景磁通密度随着屏蔽层厚度的增加而减小,因此屏蔽层的优选厚度为3.00 mm。

图8 屏蔽层不同厚度的相对背景磁场曲线

4 验证

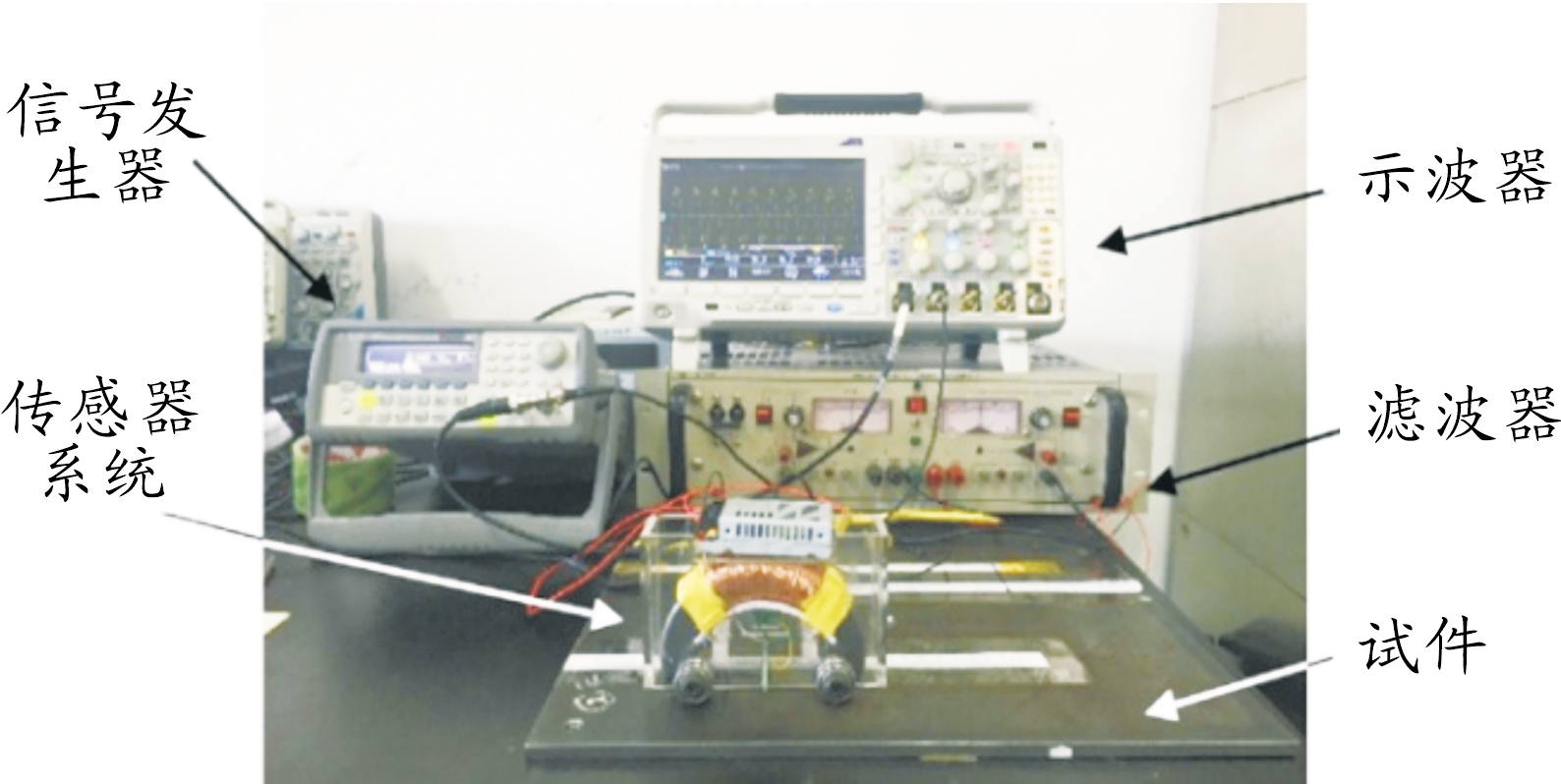

漏磁检测系统由试样、放大器电路、信号发生器、功率放大器、示波器和漏磁探头组成,检测到的信号最终被传输到示波器或采集卡,如图9所示。信号发生器用于产生激励交流信号,其频率为50 Hz,幅度为3 V。信号被功率放大器放大,然后被馈送到环绕轭顶梁的激励线圈。检测探头用于拾取漏磁信号,位于磁轭磁极之间的等距位置,并被配置测量漏磁磁场的切向分量。检测到的信号最终被传输到示波器,然后用Matlab进行读取曲线。

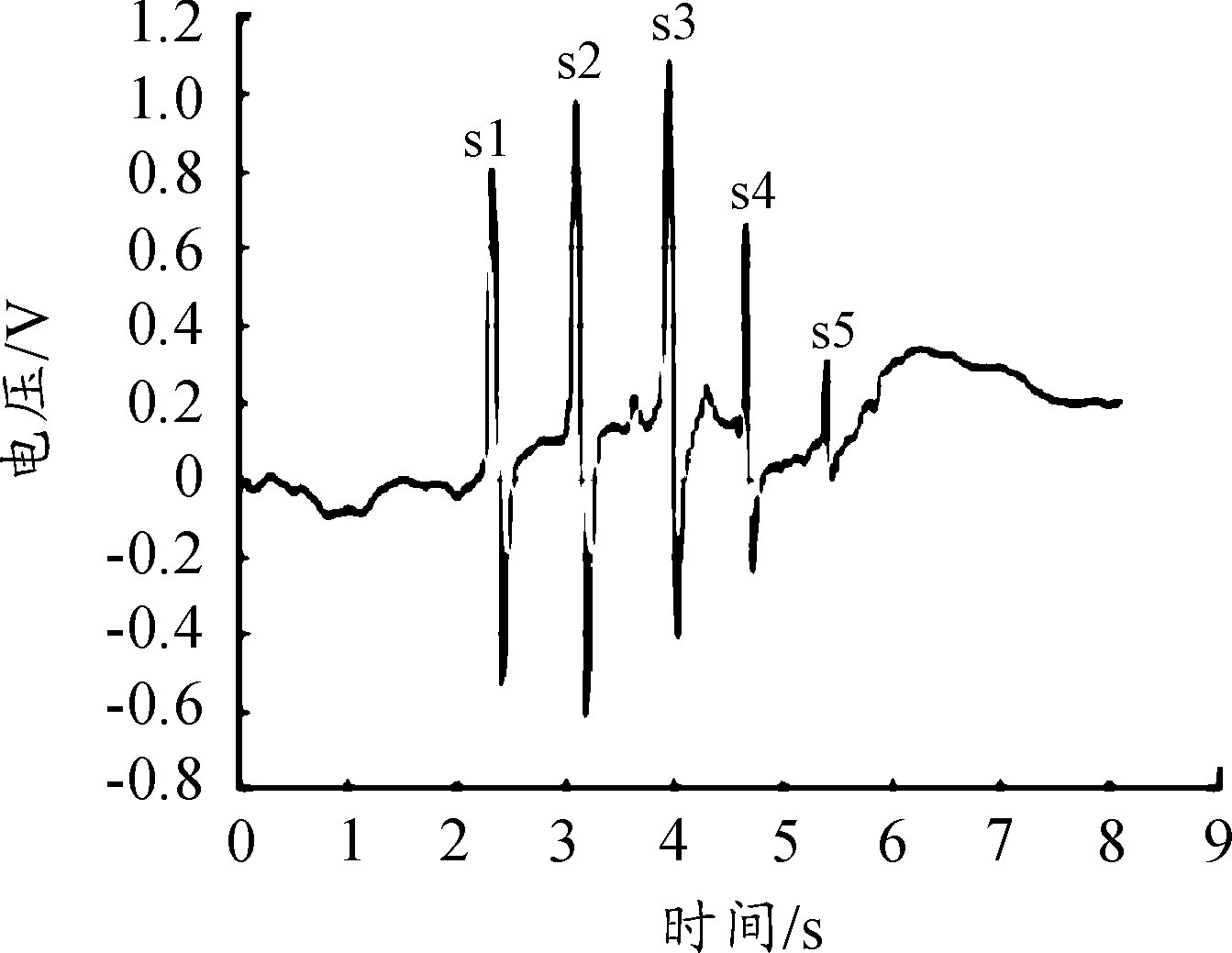

当开始检测时,将激励探头置于裂纹正上方,调节信号发生器和功率放大器来充分磁化被测试样,将探头沿着试样缓慢匀速并垂直于裂纹方向运动扫描,并保持紧贴着样板。被测样品照片如图10所示,试件材料为Q235-A,对试件进行了线切割,从图中可以明显看出,表面带有杂质不纯净,新型检测探头总能紧贴着接触测试表面,并且这种探头可以检测热轧钢管等粗糙表面的裂纹。试样厚度为10 mm,由5个微裂纹组成,其中裂纹1~5的长度都为6 mm,宽度均为20 μm,深度分别为50 μm、60 μm、70 μm、40 μm和20 μm。检测探头位于激励U型磁轭置于正下方两极等距处和裂纹正上方并垂直于平面,扫描路径与缺陷平行,试件表面粗糙度(Ra)大于1 μm大,图11为5条等间隔裂纹进行探测的幅值图,信号的信噪比较高。

图9 漏磁检测实验系统

图10 带有裂纹的金属试样

由图11可知,缺陷深度越大,测量到的信号越大,验证了该新型传感器检测微裂纹的优异性能,新型传感器大大提高了MFL的测试能力。

图11 被测试件微裂纹的MFL信号

5 结论

提出了一种新型漏磁检测探头,采用有限元对电磁系统进行了建模仿真,通过对其屏蔽设计分析,设计出最佳的传感器屏蔽系统。通过建立系统实验发现,对裂纹深度为20 μm和宽20 μm的微裂纹识别度高,表明该传感器具有高信噪比、高灵敏度检测缺陷的能力,应用前景良好。

[1] 刘帮俊,陈荣刚.无损检测及其在身管损伤评估中的应用[J].兵器装备工程学报,2018,27(1):71-75.

[2] 任吉林,林俊明.电磁无损检测[M].北京:科学出版社,2008.

[3] 徐志远,武新军,康宜华.激励参数和试件电磁参数对脉冲涡流检测影响的仿真分析[J].无损检测,2008,30(6):1-5.

[4] 孙燕华,康宜华,石晓鹏.基于单一轴向磁化的钢管高速漏磁检测方法[J].机械工程学报,2010,46(5):8-13.

[5] LI Erlong,KANG Yihua,TANG Jian.A New Micro Magnetic Bridge Probe in Magnetic Flux Leakage for Detecting Micro-cracks[J].Journal.Nondestructive.Evaluation,2018,37(3):46.

[6] CHANG Yu,JIAO Jingpin,LI Guanghai.Effects of excitation system on the performance of magnetic-flux leakage type non-destructive testing[J].Sensors and Actuators A:Physical,2017,268:201-212.

[7] 杨理践,王玉梅,冯海英.智能化管道漏磁检测装置的研究[J].无损检测,2001(8):100-102.

[8] 杨理践,陈晓春,魏兢.油气管道漏磁检测的信号处理技术[J].沈阳工业大学学报,1999(12):516-518.

[9] PARK G S,PARK E S.Improvement of the Sensor System in Magnetic Flux Leakage-Type Nondestructive Testing (NDT) [J].IEEE TRANSACTIONS ON MAGNETICS,2002,38(2):1277-1280.

[10] SINGH W S,RAO B P,MUKHOPADHYAY C K,et al.Detection of localized damage in water wall tubes of thermal power plants using GMR sensor array based magnetic flux leakage technique[J].J.Nondestructive.Eval.,2015,34 (3):1-7.

[11] SINGH W S,RAO B P C,MUKHOPADHYAY C K,et al.Finite element model-based approach for magnetic flux leakage testing of steel plates using 2D tandem GMR array sensors[J].Insight -Non-Destruct.Testing Cond.Monitor,2014,56:683-690.

[12] MANDACHE C,CLAPHAM L.A model for magnetic flux leakage signal predictions[J].J.Phys.D:Appl.Phys.,2003,36:2427-2431.

[13] SINGH W S,RAO B P C,MUKHOPADHYAY C K,et al.Finite element model-based approach for magnetic flux leakage testing of steel plates using 2D tandem GMR array sensors[J].Insight-Non-Destruct.Testing Cond.Monitor,2014(56):683-690.

[14] 王长龙,陈自力,马晓琳.漏磁检测的缺陷可视化技术[M].北京:国防工业出版社,2014.

[15] 黄松龄,宋小春,康宜华,等.漏磁无损检测中的缺陷信号定量解释方法[J].无损检测,2006(11):407-410.