液晶玻璃基板是液晶显示面板的核心部件,也是电子信息显示产业的关键材料之一,具有十分广阔的发展前景。液晶玻璃基板自动上料机用于将清洗后的液晶玻璃基板自动传送到AOI(自动光学检测)测试机进行检测[1-2]。清洗后的液晶玻璃基板要求无“叠片”现象,经检测定位后,传送至指定位置,由“机械手”搬运至AOI测试机相关工位。

PLC是一种以微处理器为基础,集计算机技术与自动控制技术为一体的一种数字运算控制器,其通过程序逻辑实现控制功能。本研究充分利用了PLC在自动化控制方面反应快、功能多样、运行可靠、操作简便等优越性,设计了一套液晶玻璃基板的自动上料控制系统。PLC的输入接口配置按钮、传感器等信号,输出接口配置指示灯、电机驱动器等执行元件。以PLC为核心控制器接收信号,经运算处理后,发送信号给执行元件完成机构的整体运作[3-5]。该系统成功取代了人工上料并克服了人工上料效率低、易出错等弊端。

1 自动上料系统整体方案设计

1.1 功能设计

本研究设计的液晶玻璃基板自动上料系统包含以下几种功能:

1) 启动、暂停、复位、急停、警示

按下“启动”按钮,系统自动运行。此时,警示灯显示绿灯亮。系统正常运行过程中安全门必须处于关闭状态,打开安全门,系统报警,系统停止运行。

按下“暂停”按钮,警示灯显示黄灯和绿灯同时亮,系统此时处于暂停状态。

按下“急停”按钮,警示灯红灯亮,设备立刻停止。

系统上电后,按下“复位”按钮,此时,所有电机回原点,所有气缸回初始位。初始化设置完成后,警示灯黄灯亮。

2) 皮带传送功能

上位机传送来的液晶玻璃基板经本系统检测后,OK料,皮带传送开始;NG料,系统报警。

3) 机械手搬运功能

皮带将料传送到取料位置后,机械手将料搬运到下位机指定位置。

1.2 自动上料控制系统方案设计

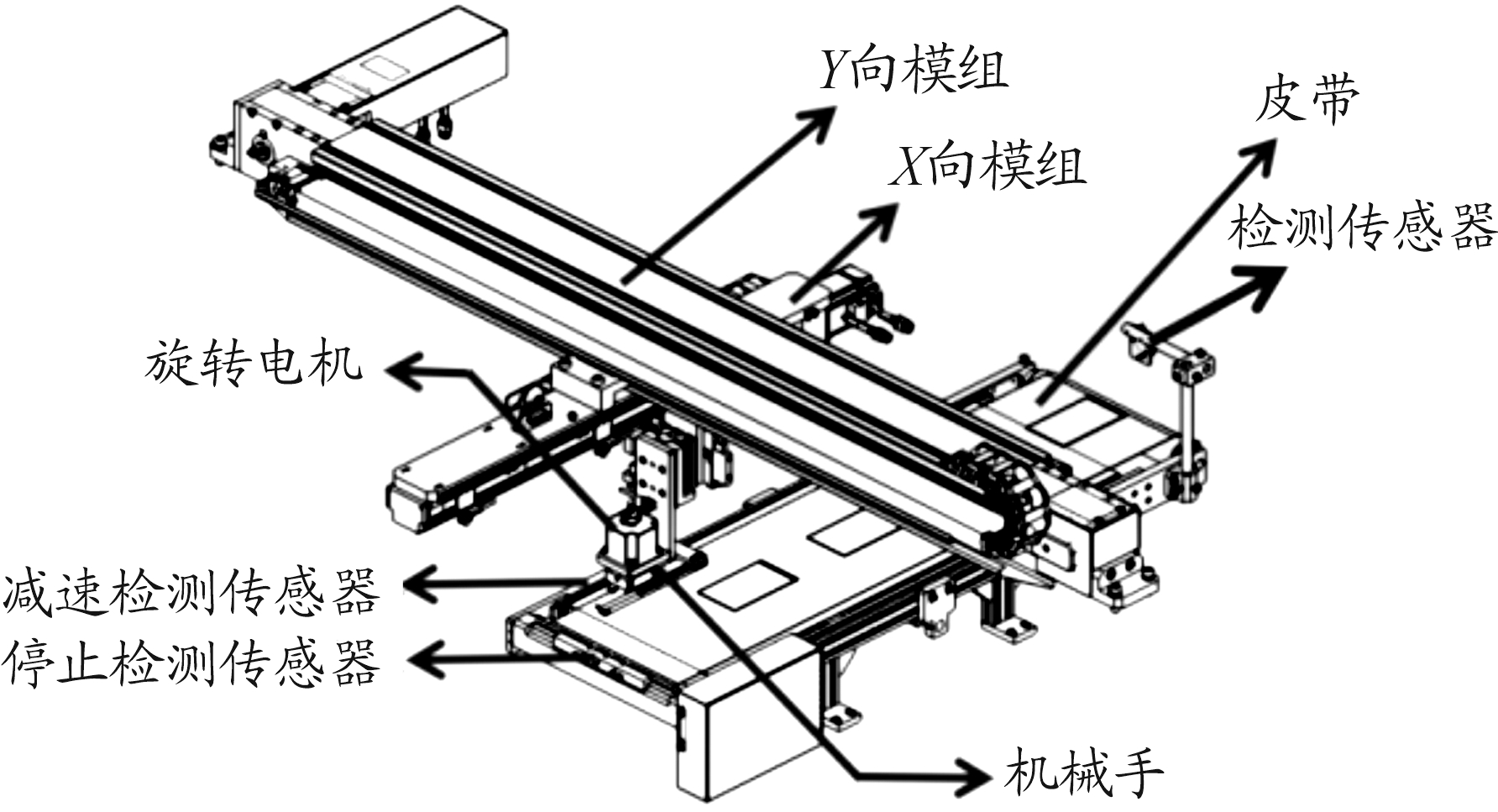

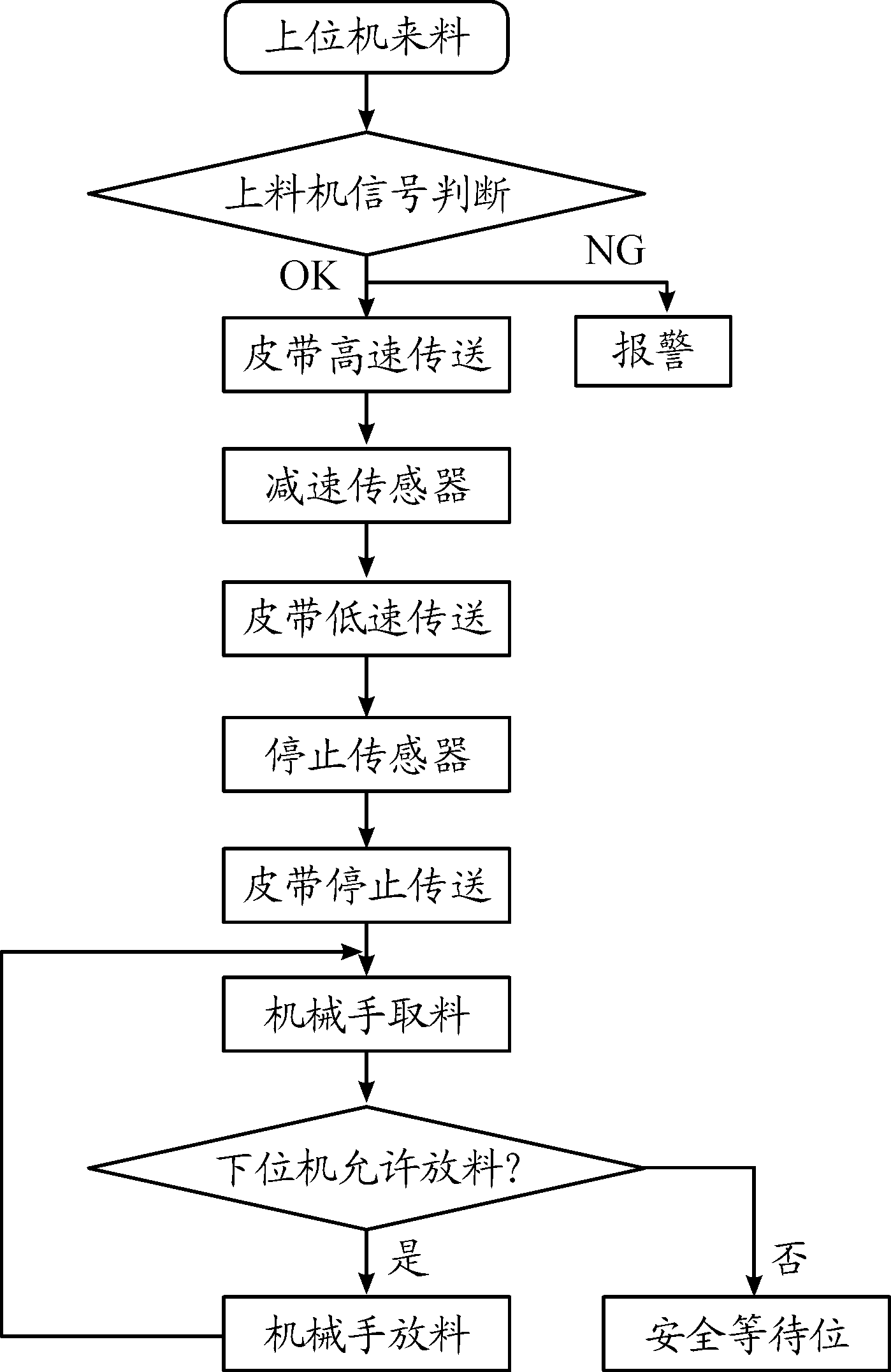

如图1所示,检测传感器检测到上位机传来的液晶玻璃基片后,如果玻璃基片无重叠现象,暂判定为OK料,皮带开始高速传送,当减速传感器检测到玻璃基片后,皮带进入低速传送区,直到停止传感器检测到玻璃基片后,皮带停止传送。皮带传送电机选用可调速的无刷电动机[6-7]。

皮带传送停止后,机械手执行“抓料”动作。机械手X向和Y向动作分别由伺服系统控制的X向和Y向模组实现,机械手Z向动作由电磁阀控制的气缸实现,机械手旋转的θ角度由驱动器控制的步进电机实现。最终机械手将玻璃基板搬运到下位机指定位置。

图1 自动上料示意图

2 自动上料控制系统硬件设计

2.1 硬件控制

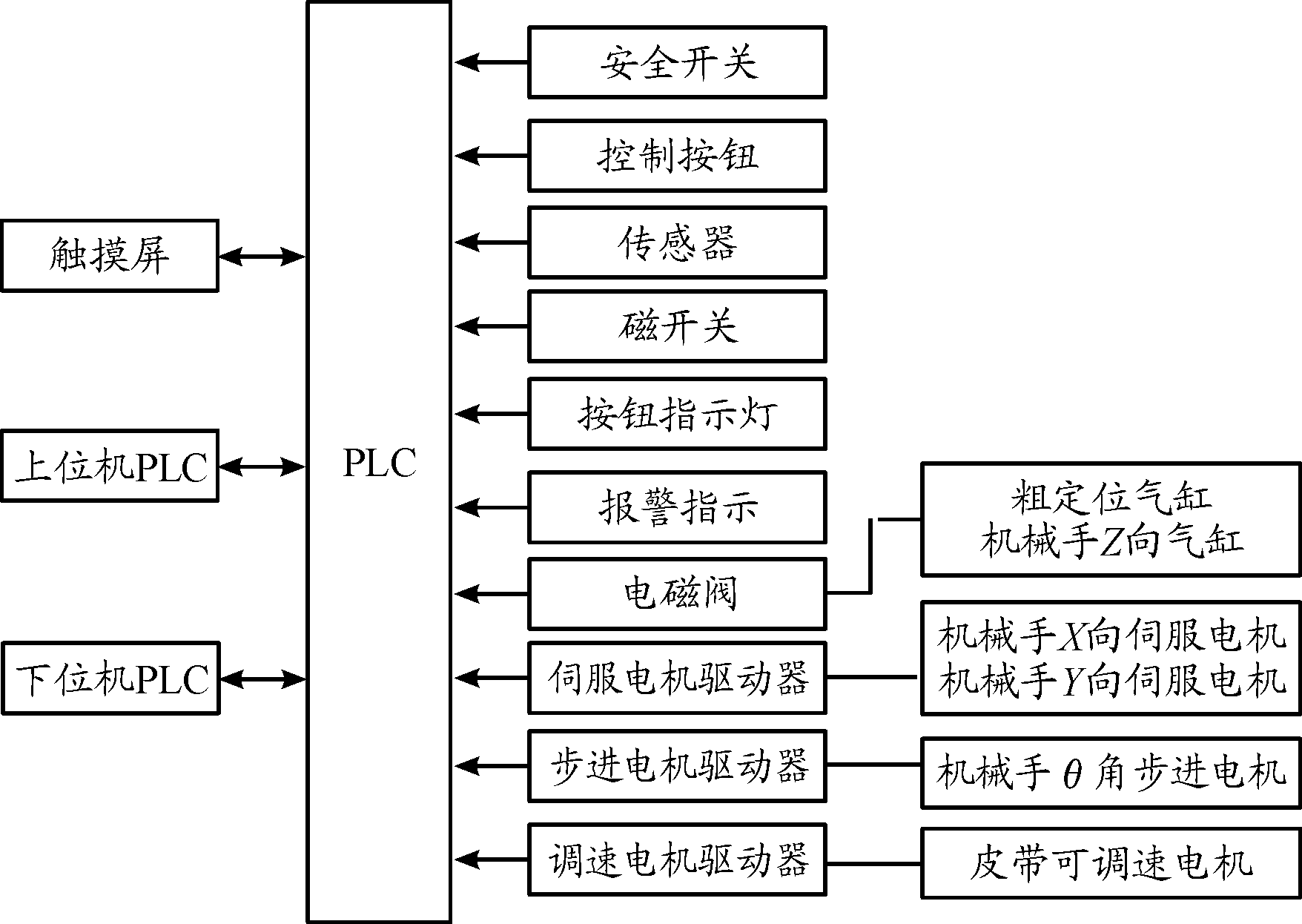

如图2所示,自动上料控制系统以PLC为核心,安全开关、控制按钮、传感器、磁开关信号连接到PLC的输入接口,PLC的输出接口连接指示灯、电磁阀、电机驱动器。电机的驱动由相应的驱动器完成,其控制信号来自PLC,PLC进行逻辑运算、故障判断、传感器信号接收等。触摸屏通过232通讯接口连接到PLC,下位机和本系统采取PLC link的方式通讯,上位机和本系统采取I/O互联交换信号[8]。

图2 硬件控制框图

2.2 硬件选型

1) PLC

系统在PLC选型上综合考虑PLC的I/O点数、存储器容量以及控制功能等方面。

自动上料控制系统包括1个无刷可调速电机、2个伺服电机、1个步进电机。其中,伺服电机占用2个轴,步进电机选择I/O控制方式。系统还有多个控制按钮、安全开关、检测传感器、磁开关、电磁阀、警示灯等,同时考虑其他输入输出信号(包括与上位机的通讯信号)占用PLC的I/O点数,系统共计32个输入点,31个输出点[9-10]。所以选用松下FP-XH 通用型PLC控制单元:FP-XH C60T(24V DC输入32点、 0.5 A/5 V~24 V DC 晶体管输出28点),并扩展I/O单元FP-X E16T (24 V DC输入8点、0.5 A/5 V~24 V DC晶体管输出8点)。此款PLC能满足系统需求并适当预留I/O点满足升级需求。

2) 触摸屏

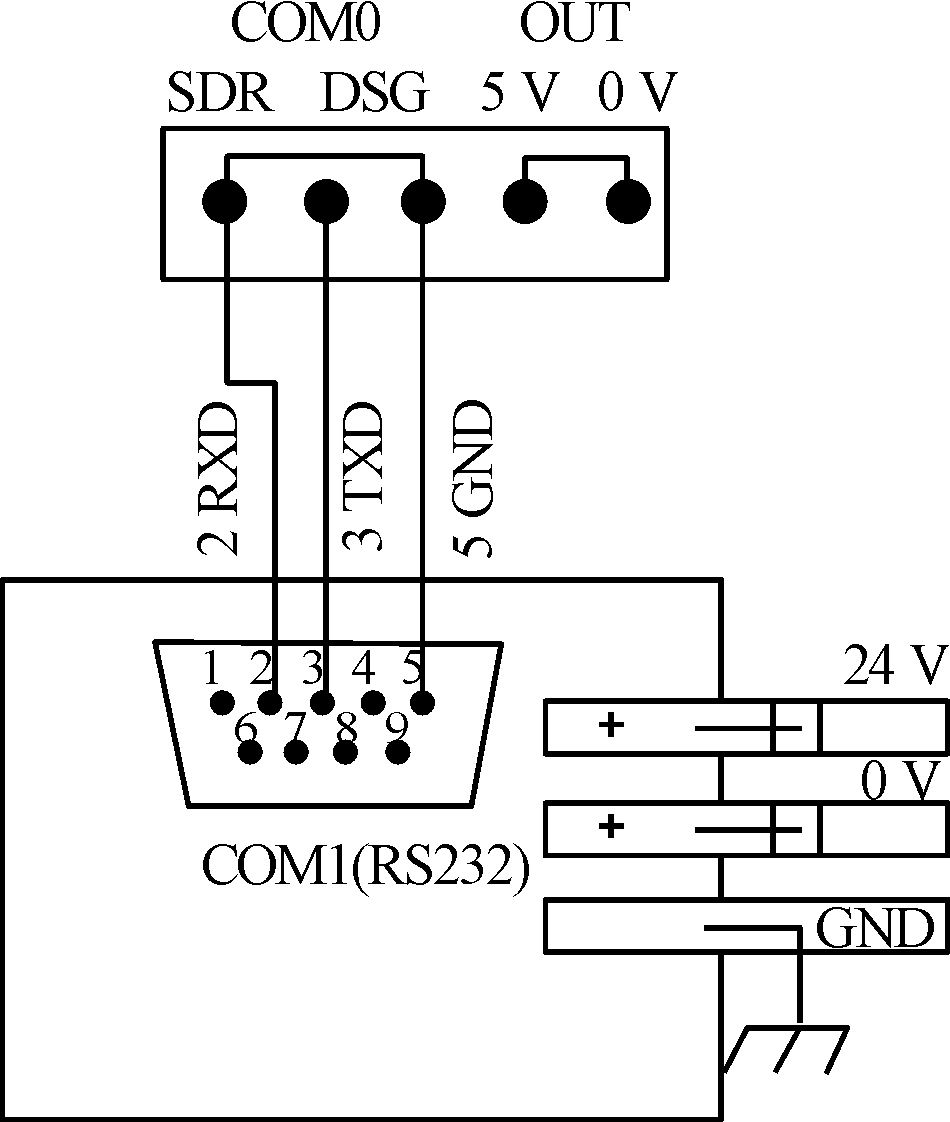

系统采用威纶的触摸屏,型号:MT6070iH5。如图3所示,触摸屏通过COM1端口与PLC的COM0端口通讯。

3) 皮带电机

皮带电机选用东方马达的无刷电动机组合BMU系列:BMU230C-50-3(输出功率30 W,匹配50的减速比)。皮带电机的选型在满足一般通用要求外,主要考虑设置两段传送速度。

图3 触摸屏和PLC通讯示意图

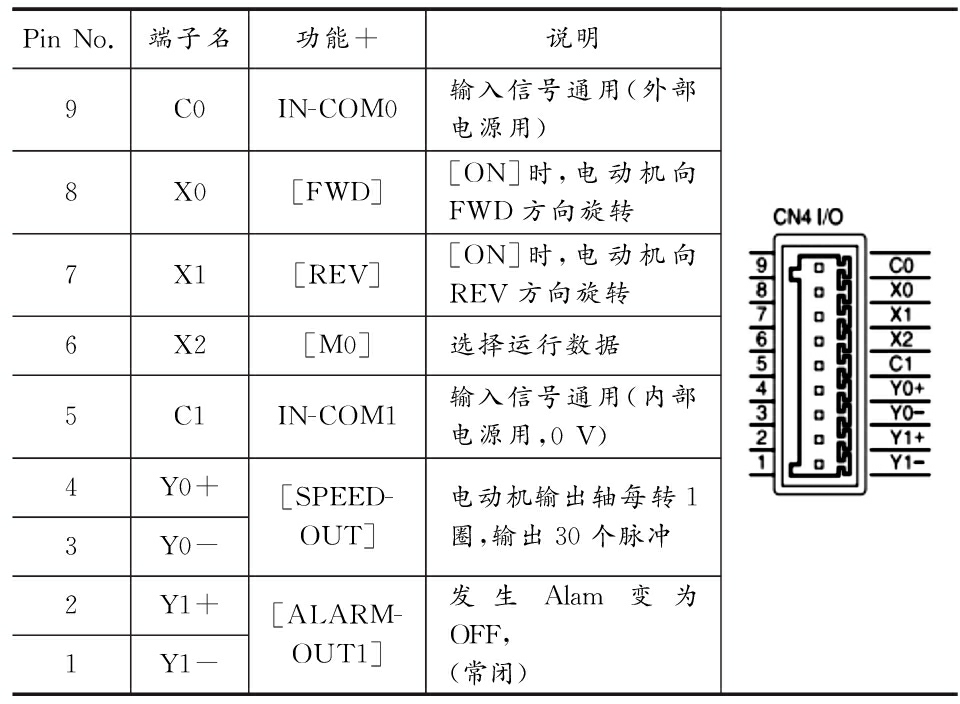

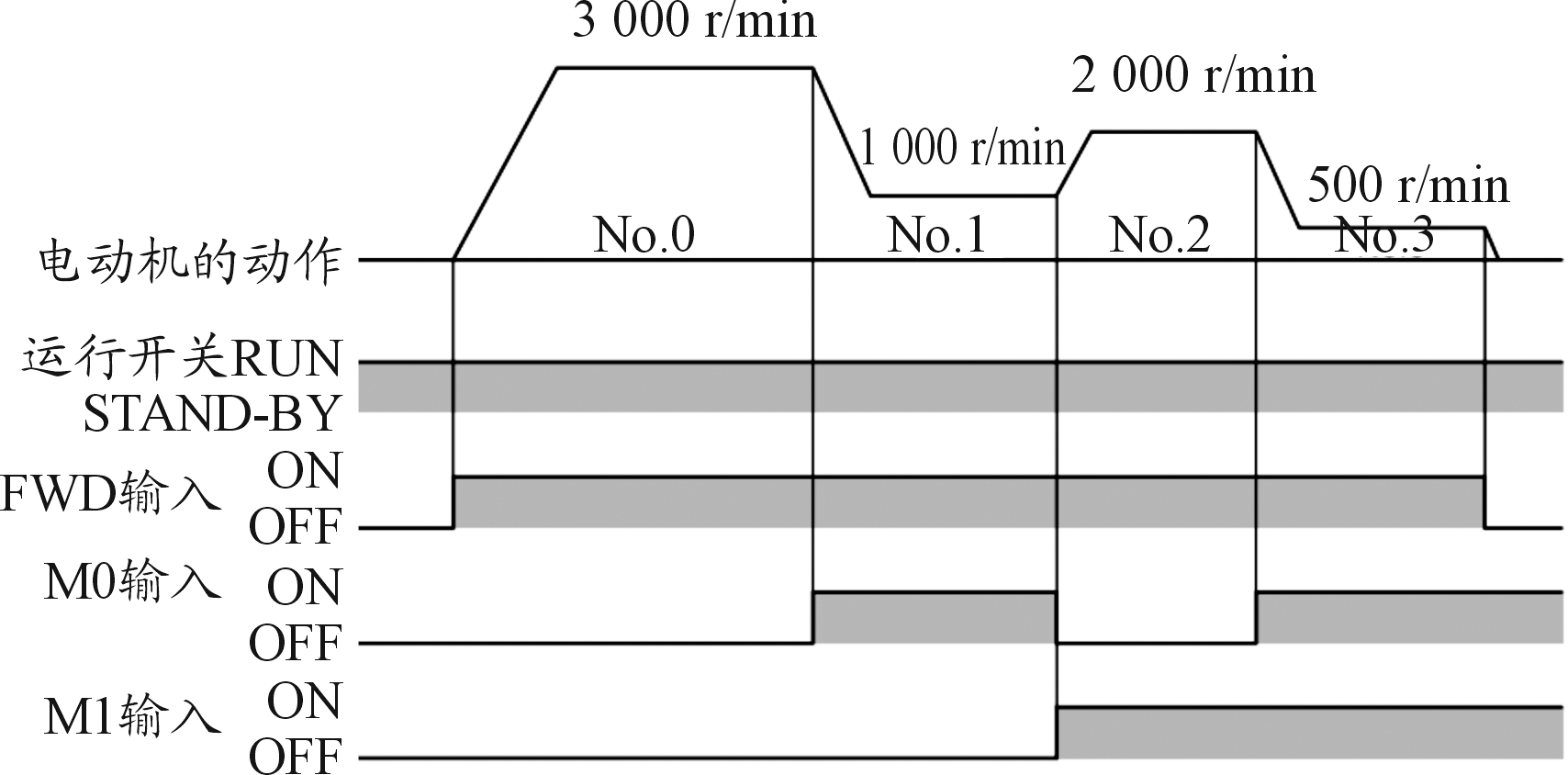

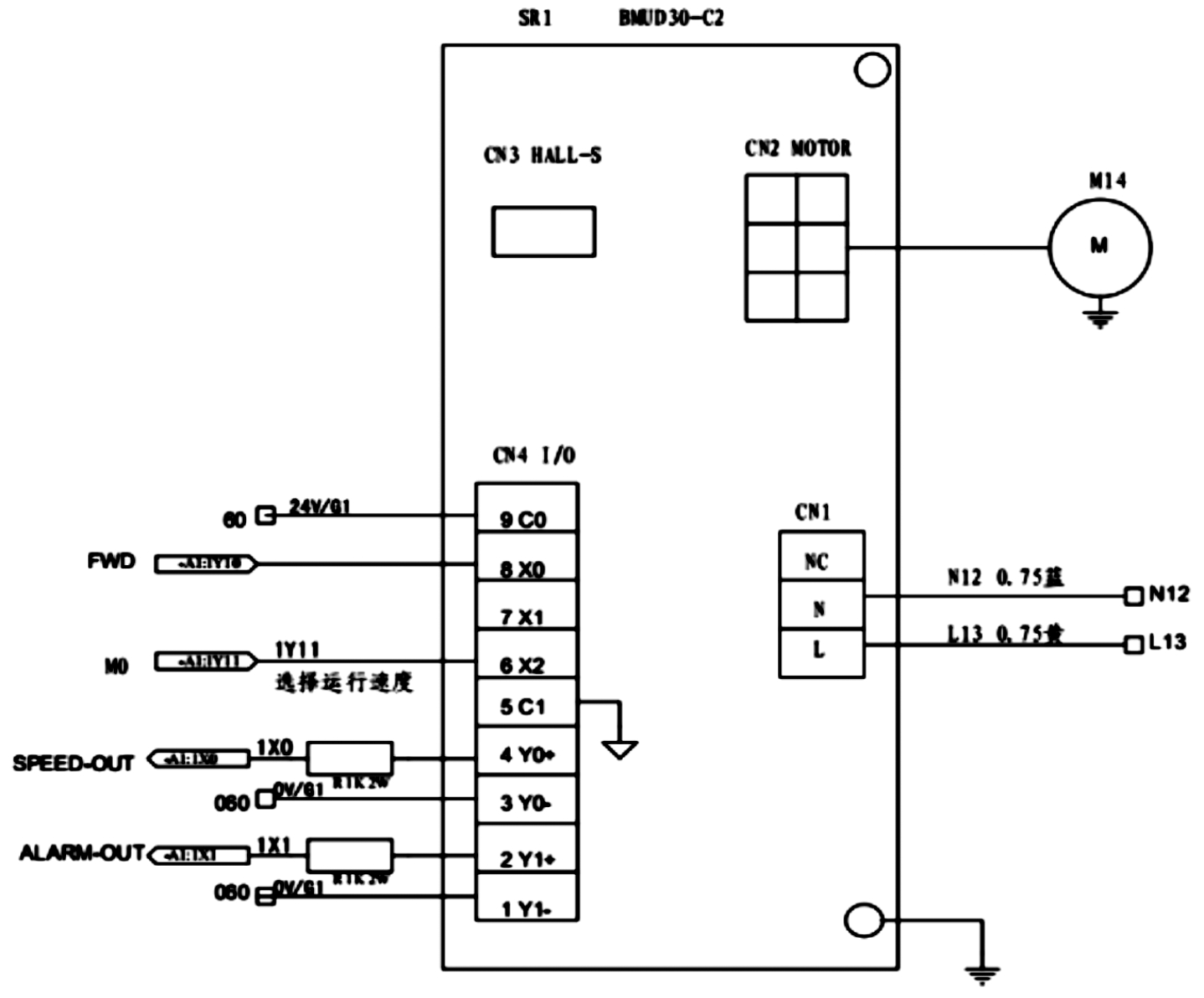

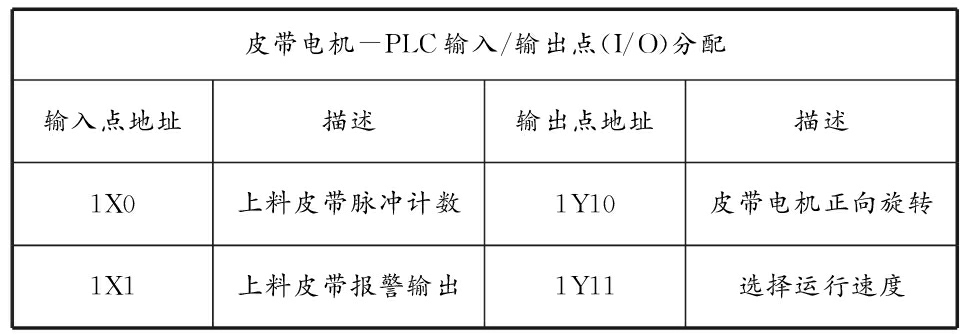

将PLC的I/O信号按要求连接到电机的驱动器端子CN4上,CN4 Pin分配如表1所示,其中[ ]内为出厂时分配的功能,将X1变更为M1(选择运行数据)功能。通过切换M0、M1输入的ON/OFF,可选择运行数据No.0~3,如表2所示,最多进行4段速度切换运行。时序如图4所示。参照1.2所述方案设计,两段速度即可满足本系统要求,故硬件电路图设计原理如图5所示,通过CN4端子的6脚和7脚的信号输入情况选择运行速度,PLC通过输出信号到CN4端子的8脚控制电机的转动[11-12]。

表1 CN4 Pin分配

Pin No.端子名9C08X07X16X25C14Y0+3Y0-2Y1+1Y1-功能+IN-COM0[FWD][REV][M0]IN-COM1[SPEED-OUT][ALARM-OUT1]说明输入信号通用(外部电源用)[ON]时,电动机向FWD方向旋转[ON]时,电动机向REV方向旋转选择运行数据输入信号通用(内部电源用,0 V)电动机输出轴每转1圈,输出30个脉冲发生Alam变为OFF,(常闭)

表2 运行条件

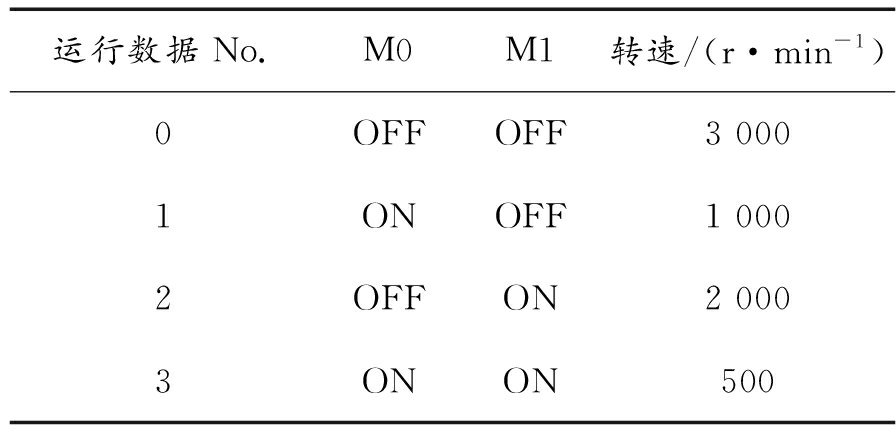

运行数据No.M0M1转速/(r·min-1)0OFFOFF3 0001ONOFF1 0002OFFON2 0003ONON500

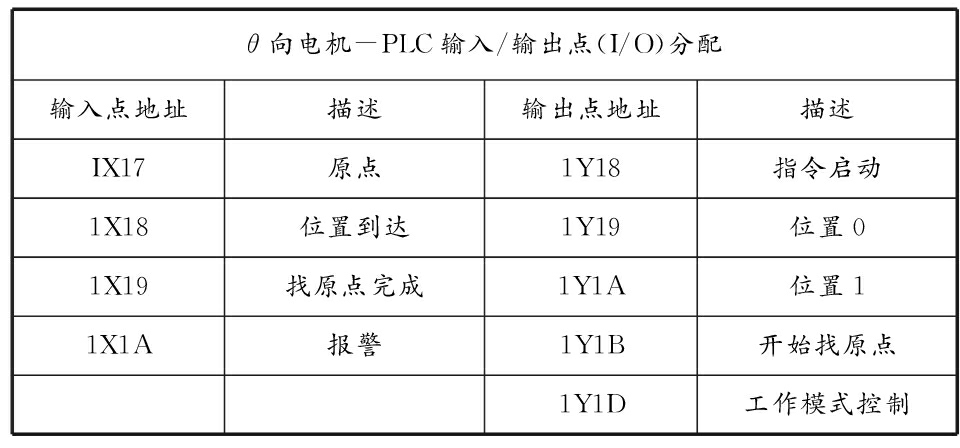

4) 机械手X向和Y向模组电机

机械手X向模组电机选用松下MHMJ系列的高惯量伺服电机:MHMJ022G1U(额定输出功率200 W),对应驱动器型号MADKT1507E。Y向模组电机选用松下MHMJ系列的高惯量伺服电机:MHMJ042G1U(额定输出功率400 W,匹配8的减速机),对应驱动器型MBDKT2510E。本系统将伺服电机和驱动器按要求连接后,PLC通过发出脉冲信号输入伺服驱动器,控制相应伺服电机的转动[13]。伺服系统采用位置控制方式,这样可由频率直接控制电机速度,由脉冲数来控制电机位置,达到高精度定位控制的目的。PLC通过2轴直线插补方式控制机械手X向和Y向搬运料。硬件电路图设计如图6所示。

图4 时序示意图

皮带电机-PLC输入/输出点(I/O)分配输入点地址描述输出点地址描述1X0上料皮带脉冲计数1Y10皮带电机正向旋转1X1上料皮带报警输出1Y11选择运行速度

图5 皮带电机硬件原理示意图

5) 机械手θ向电机

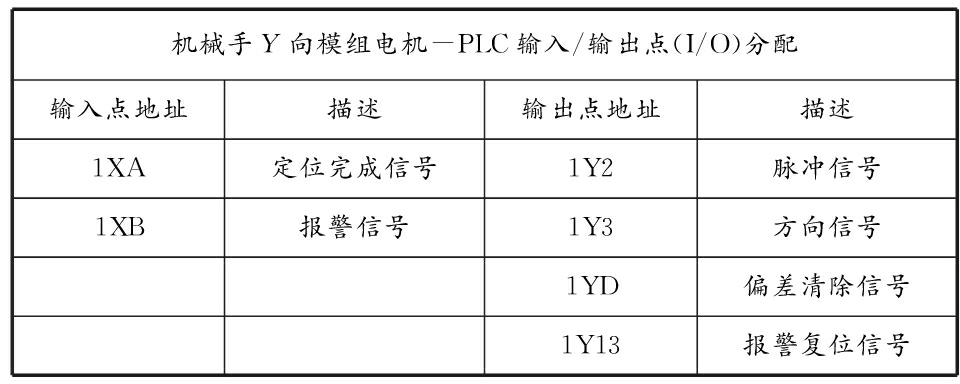

由于上位机来料方向的不确定性,根据工艺要求,参照实际情况需要将玻璃基板旋转90°、180°、270°。机械手θ向电机选用鼎智的混合式旋转步进电机(定制款):23H2045-250-4BK-20,驱动器选用步科的FM860-LA-000。PLC采用I/O方式控制步进电机。利用kincostep调试软件对驱动器I/O进行功能定义:选择DIN1为指令启动,DIN2为位置0,DIN3为位置1,DIN4为开始找原点,DIN5为原点输入,DIN6为工作模式控制;OUT1为位置到达,OUT2为找原点完成,OUT3为报警输出。硬件电路图设计如图7所示。

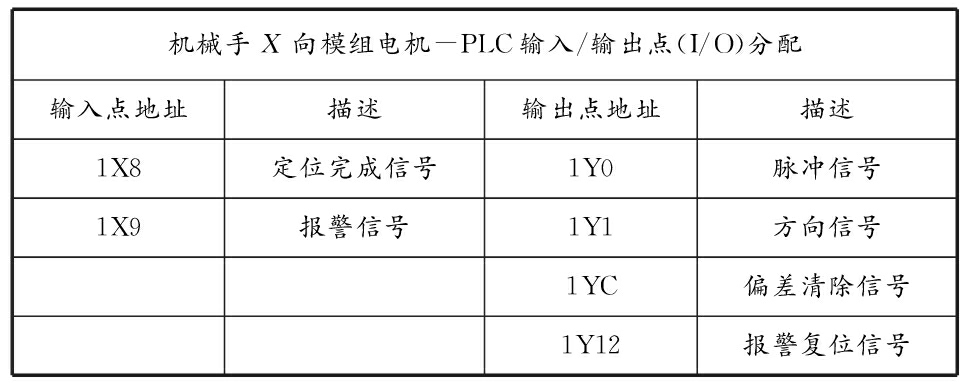

机械手X向模组电机-PLC输入/输出点(I/O)分配输入点地址描述输出点地址描述1X8定位完成信号1Y0脉冲信号1X9报警信号1Y1方向信号1YC偏差清除信号1Y12报警复位信号

机械手Y向模组电机-PLC输入/输出点(I/O)分配输入点地址描述输出点地址描述1XA定位完成信号1Y2脉冲信号1XB报警信号1Y3方向信号1YD偏差清除信号1Y13报警复位信号

图6 伺服电机硬件原理示意图

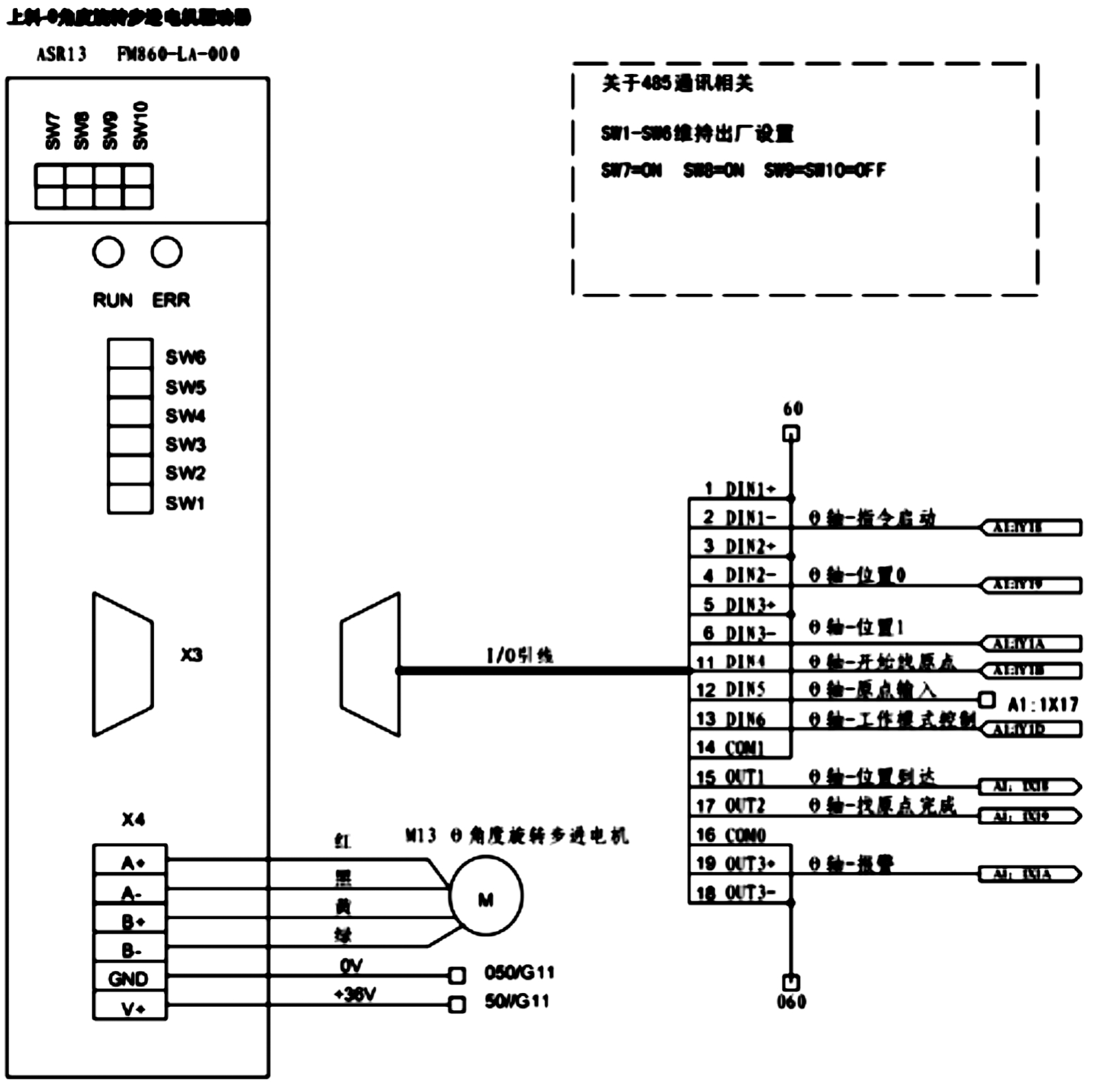

θ向电机-PLC输入/输出点(I/O)分配输入点地址描述输出点地址描述IX17原点1Y18指令启动1X18位置到达1Y19位置01X19找原点完成1Y1A位置11X1A报警1Y1B开始找原点1Y1D工作模式控制

图7 θ向电机硬件原理示意图

3 自动上料控制系统软件设计

3.1 触摸屏程序设计

触摸屏是一种简单、方便、自然的人机交互方式。本系统主要设计了手动操作界面、参数设置界面、报警界面[14]。

手动操作设计了3个界面,如图8所示,手动操作-1界面主要完成各轴回原点、皮带电机、气缸、真空、θ轴的手动操作;手动操作-2界面可以实现X轴与Y轴单独或插补去取料位和放料位;手动操作-3界面实现X轴和Y轴的JOG操作。

图8 手动操作界面

参数设置设计了2个界面,如图9所示,参数设置-1界面对各轴JOG加速时间、减速时间、速度以及定位加速时间、减速时间、速度进行设置,并将屏上当前画面数据下载到PLC;参数设置-2界面对各轴的放料位、取料位进行设置及执行,同时可以执行各轴JOG+、JOG-操作。各位置对应一个保存按键,点击对应的保存按键,将当前值设定为位置值。

报警界面如图10所示,用来显示自工作以来的所有报警信息。

图9 参数设置界面

图10 报警界面

3.2 PLC程序设计

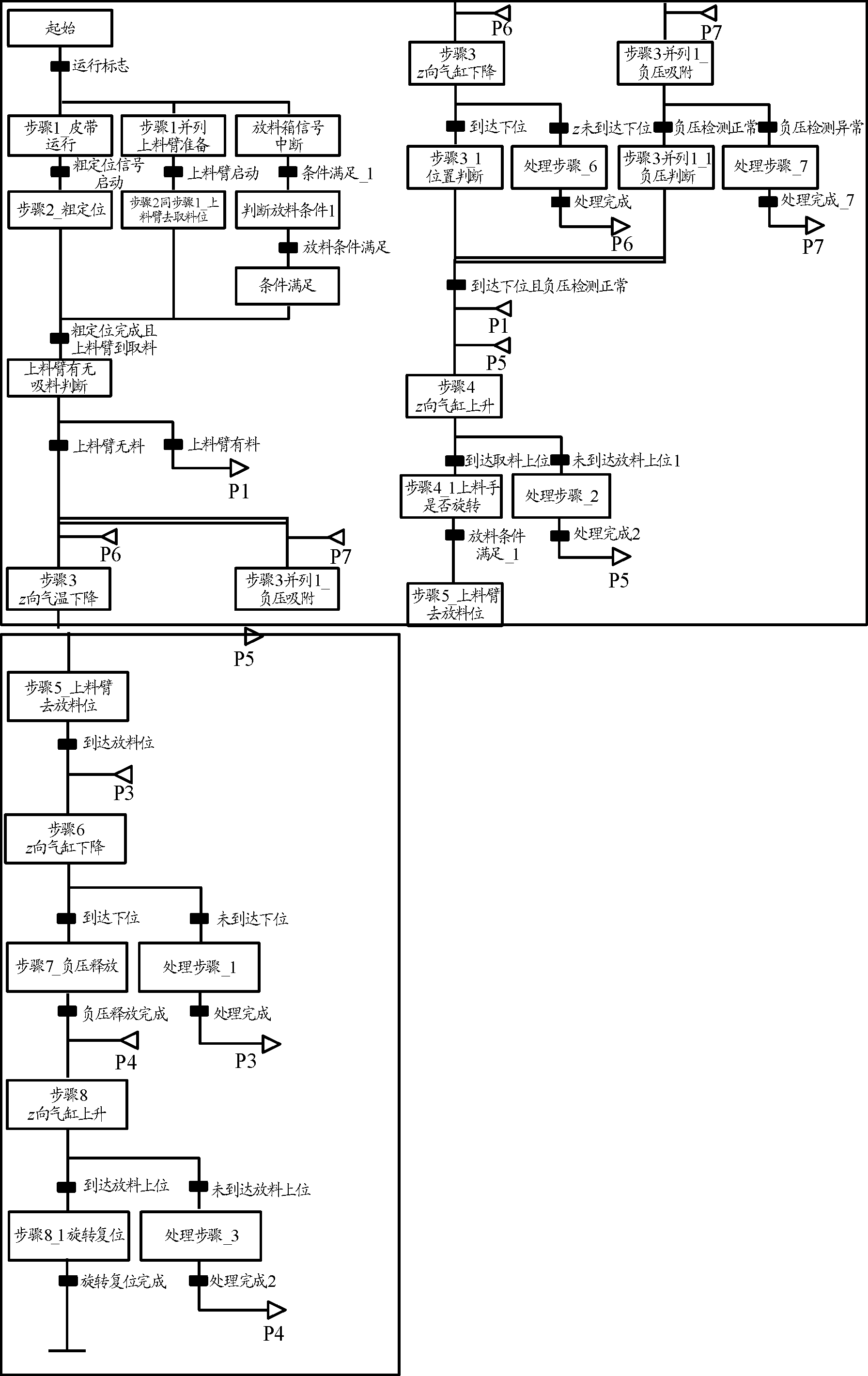

PLC程序设计的控制模式分为自动和手动。在自动模式下,按运行后,设备将自动运行,直到出现故障后停止。手动模式可用于手动上料或者检修,操作方便。自动运行的软件流程如图11所示。

图11 软件流程框图

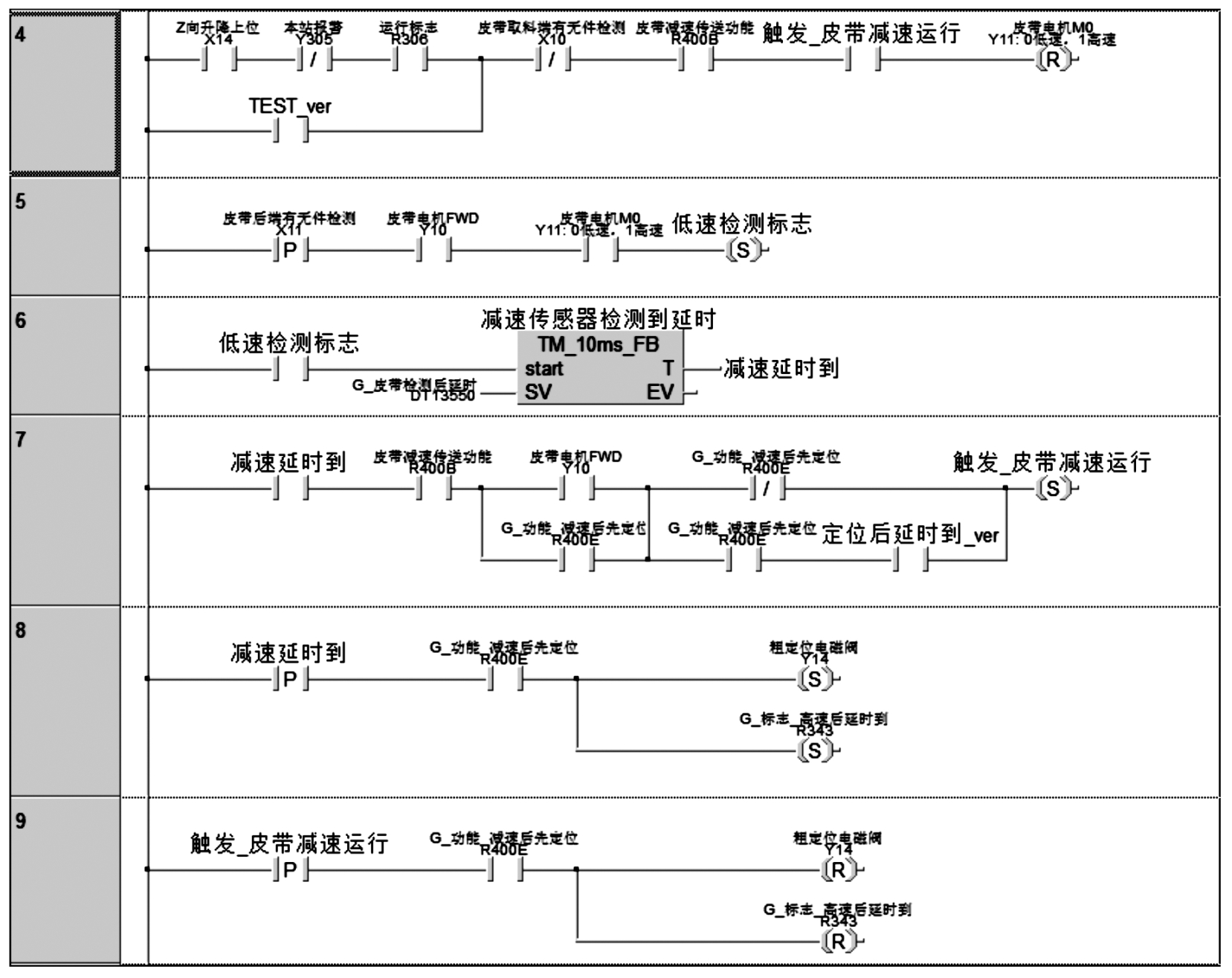

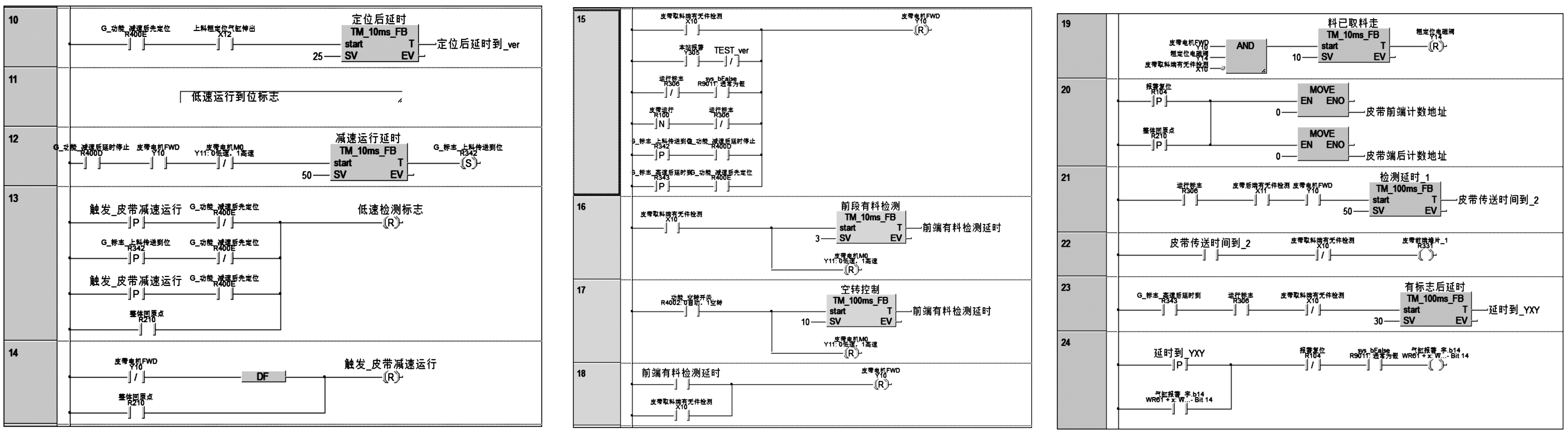

本系统采用松下Control FPWIN Pro编程软件,利用顺序流程图(SFC)的方法编写程序,SFC是利用步迁移、分支等表示程序步的一系列流程的结构,可以将复杂的程序表现成易于理解的形式[15]。本系统SFC如图12所示。皮带传送料采用两段速度运行,程序设计如图13所示;机械手采用直线插补的方法搬运料,程序设计如图14所示。

图12 顺序流程框图

图13 皮带传送程序设计框图

图14 机械手搬运程序设计框图

4 结论

自动上料控制系统以PLC为核心,采用触摸屏显示与操作,针对不同规格的基板,精心设计了参数设置界面,直接在触摸屏上输入相关参数输出到PLC,PLC通过运算输出信号到各执行元件,将检测OK的玻璃基板按照指定方向搬运到下位机。为提高系统工作效率,皮带传送采用两段速度,完成基板的高/低速传送;伺服系统采用位置控制方式,实现基板的精准上料。

系统设计了手动和自动控制两种工作模式,手动控制模式便于对系统进行维护,操作灵活方便;自动控制模式完成了系统的自动化流程,运行平稳,高效实现了基板上料功能,成功克服了人工上料效率低、易损伤面板等弊端,系统效率高、稳定性好。

[1] 毛学东.液晶显示技术[M].北京:电子工业出版社,2014.

[2] 郭琳娜,郑天池.基于PLC的L形镍片自动上料机的设计[J].现代制造工程,2017(11):121-125.

[3] 松下电工株式会社.松下PLC-FP-XH系列用户手册[M].2015.

[4] 吴晓东 朱永强.基于PLC的多片锯自动送料下料系统的设计[J].科技资讯,2016(14):46.

[5] 卢海龙,杨晓勇,胡科峰,等.基于PLC的冲床自动送料装置控制系统设计[J].科技传播,2010(24):200,214.

[6] 王晓燕.基于RS-485通讯的多路温度控制系统的实现[J].火力与指挥控制,2019,44(04):159-163.

[7] 杨善超,田康生,刘仁争,等.传感器管理增量控制方法[J].兵器装备工程学报,2019,40(08):151-156.

[8] 赵相睿,杜明星.基于PLC的微电网控制系统的设计与实现[J].天津理工大学学报,2019,35(06):29-34.

[9] CUI S M,Faizan A S,MAO B Y,et al.High-density cultivation of Lactobacillus and Bifidobacterium using an automatic feedback feeding method[J].LWT,2019,112.

[10] WU Haoming,NGUYEN Q D,TRAN T T M,et al.Rumen fluid,feces,milk,water,feed,airborne dust,and bedding microbiota in dairy farms managed by automatic milking systems[J].Animal science journal = Nihon chikusan Gakkaiho,2019.

[11] WANG Yitong,ZHAO Yuguang,PAN Dong,et al.Multiple precipitates and weakened PLC effect in the electro-pulsing treated Al-Mg-Si alloy[J].Materials Letters,2020,261.

[12] 张鑫,孙有朝.基于贝叶斯网络的试飞风险评估方法研究[J].兵器装备工程学报,2019,40(05):70-74.

[13] 曾科军.基于三轴云台的飞行仿真器精度验证试验设计[J].兵器装备工程学报,2019,40(01):140-142.

[14] 朱铮涛,姚钦,任涵文.基于图像处理的液晶保护屏玻璃板在线尺寸检测[J].组合机床与自动化加工技术,2010(03):55-58.

[15] PU Huayan,XIE Rongqing,PENG Yan,et al.Accelerating sample preparation of graded thermoelectric materials using an automatic powder feeding system[J].Advances in Manufacturing,2019,7(3).