为适应新的战争形态变革,导弹将朝着更高速度、更好机动性的方向发展。相较于传统飞行器所采用的火箭发动机,冲压发动机作为其动力装置不仅可以减少发射自重,且能实现超声速导弹全程有动力飞行,因此新型冲压发动机的研制成为各国研究的重点[1]。

冲压发动机根据携带燃料的种类可分为液体冲压发动机、固体冲压发动机和粉末冲压发动机。其中,液体冲压发动机具有燃料流量可调节、燃烧效率高等优点,但也同时存在燃烧稳定性差等缺点;固体冲压发动机具有结构简单、维护方便等优点,但仍存在燃料流量不易调节等缺点;而粉末燃料冲压发动机则兼具前两者的长处,具有燃料流量易调节、体积比冲较高的优势,但劣势在于其燃烧效率不高、燃烧产物易沉积。鉴于以上不同冲压发动机各自的优缺点,国内外学者开始探索更优良的组合方案。

对于固体/粉末或液体/粉末燃料组合冲压发动机来说,粉末燃料的加入不仅可大幅提高传统冲压发动机的比冲等性能,还能改善其原有功能,是极具发展潜力的新一代导弹动力装置之一[2]。伴随着纳米技术的不断发展,纳米金属在固体推进剂中的应用备受国内外研究瞩目[3-5],研究结果表明:纳米金属颗粒可以有效增强推进剂燃烧的稳定性,提高燃烧效率;Young[6]验证了纳米金属颗粒作为发动机燃料添加剂的可行性;Huang等[7-8]提出将纳米铝粉应用于水下推进系统并研制出铝粉—水反应发动机;国内沈勇军[9]也对铝粉燃料水冲压发动机内流场的燃烧流动过程进行了研究;刘龙[10]对镁硼混合粉末燃料冲压发动机的点火自维持燃烧特性进行试验研究;梁金虎等[11]进行了RP-3航空煤油的激波管点火特性试验和铝粉在不同环境下的燃烧特性研究,试验结果为添加铝粉燃料的超燃冲压发动机烧室的设计优化提供了重要基础数据;张晓源等[12]设计了一种液体燃料混合含能材料粉末提升推力的冲压发动机。

综上所述,国内外关于粉末/液体燃料组合冲压发动机的研究公开报道极少。本研究针对粉末/液体燃料组合超燃冲压发动机,通过数值模拟手段对发动机的燃烧性能进行分析研究。研究结果可弥补该类发动机领域的空白,提供一定的数据和理论参考。

1 数值计算方法和模拟工况

1.1 基本假设

考虑到燃料组合超燃冲压发动机内部流场为复杂的多相湍流流动,为简化计算,作如下假设:

1) 发动机工作时内部流场视为定常流动,内部气相成分均满足理想气体方程;

2) 铝粉燃料颗粒受热后完全蒸发为气相铝蒸气,并与氧气发生一步总包反应,化学反应方程式如下:

2Al(g)+1.5O2(g)→Al2O3(g)

(1)

3) 煤油燃料液滴进入流场后直接蒸发为气态煤油成分,不考虑雾化、破碎等过程,与氧气发生一步总包反应,其主要的化学方程式如下:

C12H23+17.75O2→12CO2+11H2O

(2)

4) 忽略重力等惯性力的影响。

1.2 控制方程

研究采用流体力学计算软件Fluent对发动机内部流场进行数值模拟,在N-S方程的基础上,加入组分输运方程和化学反应动力学方程,湍流模型选用两方程的标准k-ε模型对方程进行求解,具体方程通用形式见式(3)。

(3)

式中: ρ为密度;U为速度矢量; ΓR是对应于R的输运系数;SR为气固两相相互作用源项以及化学反应作用源项;R表示流场通用变量,当R分别为l,v,u,T,κ,ω时,上述方程分别表示连续性方程、各方向上的动量方程、能量方程、湍动能方程和耗散方程。

选用离散相模型(DPM)来描述离散相颗粒在流场中的运动及能量交换过程,该方法适用于颗粒相体积占比小于10%的情况,而燃料组合发动机满足这一环境。离散相颗粒的运动轨迹方程在拉格朗日坐标系下的形式为:

(4)

(5)

式中:Xp是颗粒位移矢量;V是连续相流体速度矢量;Vp是颗粒速度矢量;μ是流体的分子黏性系数;ρ、ρp分别是连续相流体与颗粒的密度;F为颗粒受到的其他合外力;FD(V-Vp)为颗粒的单位质量曳力。

1.3 铝颗粒蒸发模型

研究选用常速率挥发份析出模型来模拟铝蒸气从颗粒中析出的过程,假设挥发份以固定速率析出,且过程中颗粒直径不发生改变。其颗粒传质方程为:

![]()

(6)

式中:mp表示颗粒质量;mp,0表示颗粒初始质量;fv,0表示初始时刻颗粒中气态铝的质量分数;fw,0为颗粒中所含可蒸发/沸腾物质的质量分数;A0表示析出速率常数。

铝蒸气挥发过程中与周围流体相发生的传热方程为:

(7)

式中:Cp为颗粒比热容;Tp为颗粒温度;T∞为外界环境温度;hfg为挥发吸热率;φ为传热过程中的耗散相。

1.4 气相燃烧模型

选用有限速率模型来描述燃烧反应过程。其反应速率受Arrhenius方程控制:

k=Aexp(-ER/T)

(8)

式中:k为反应速率常数;A为指前因子;E为反应活化能,T为绝对温度;R为气体摩尔常数。

1.5 算例验证

根据文献[13]所进行的基于横向射流的凹腔结构超燃冲压发动机内部流场燃烧特性的试验研究,试验发动机燃烧室宽度恒定为50 mm,高度为40 mm,为双凹腔结构。凹腔深度D=8 mm,长深比L/D=7。试验时从腔体上游10 mm处的直径为2 mm的喷油嘴注入氢燃料射流,主流空气通过空气加热器达到模拟飞行条件。具体试验参数见表1所示[13]。

表1 试验参数

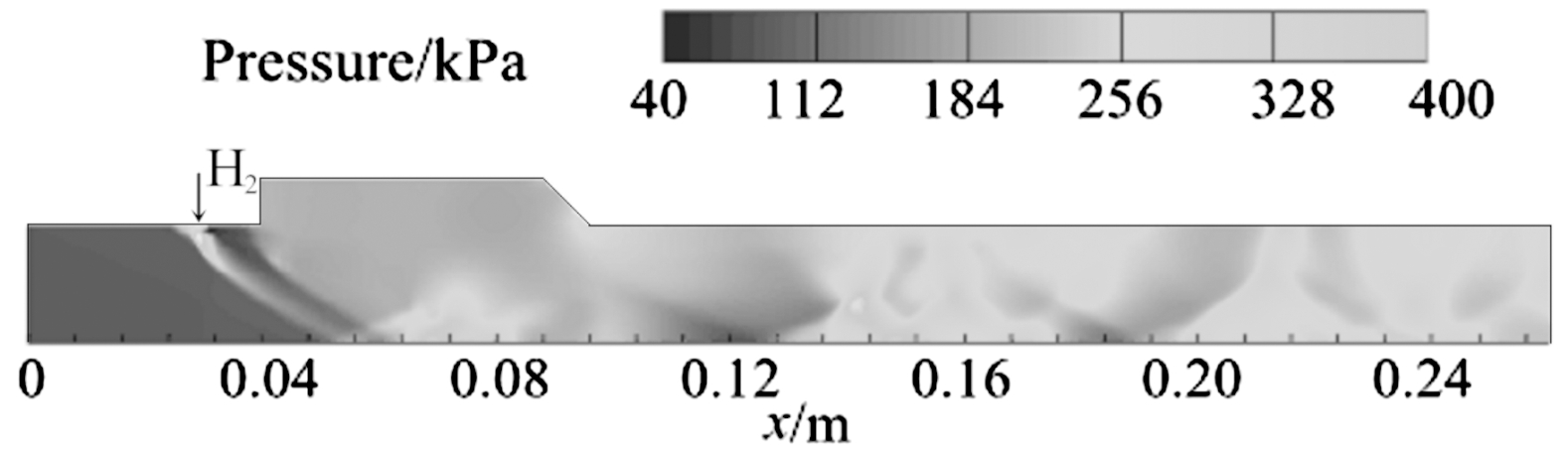

工况参数总温T0/K总压P0/MPa入口马赫数Ma空气1 4861.62.52燃料射流3000.81.00

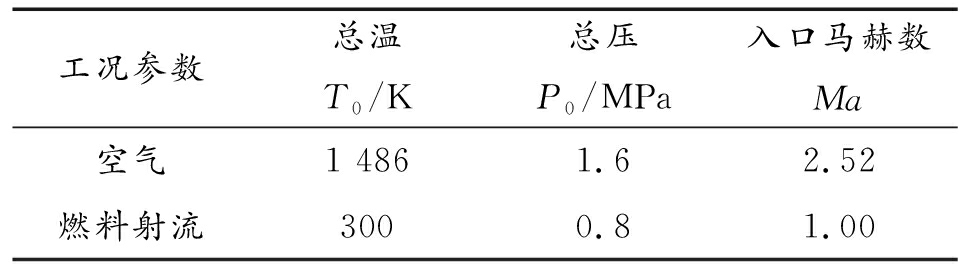

图1为文献[13]中观察到的燃烧室火焰亮度分布图。

图1 燃烧室火焰亮度分布[13]

采用上述建立的计算模型,针对同一尺寸下的超燃冲压发动机构型,在表1中的试验条件下进行数值仿真,将所得的数值计算结果和文献中的试验结果进行对比验证。

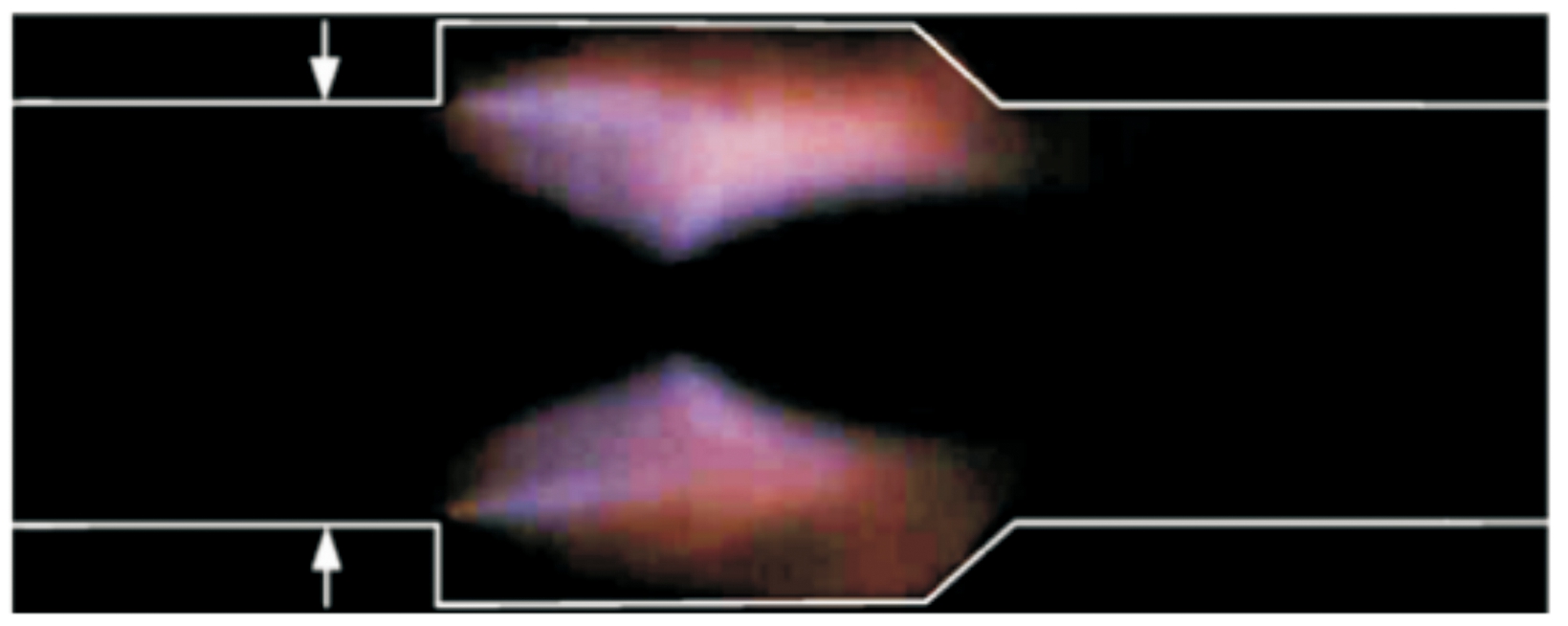

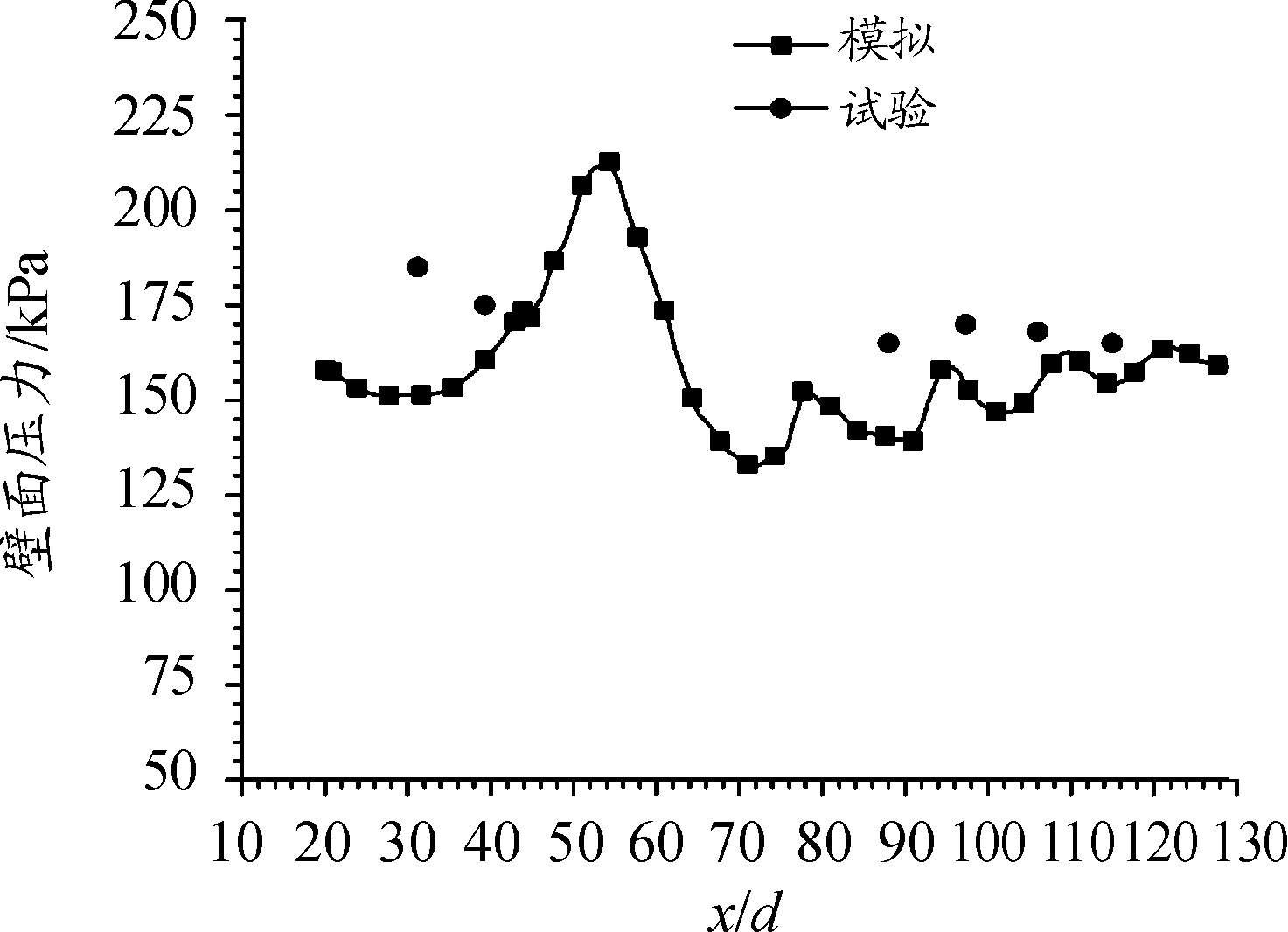

图2给出了数值模拟的壁面压力分布情况与试验数据结果,图3则是数值模拟结果中的压力分布云图。从图中可以看出,仿真结果和文献中的试验数据趋势基本吻合。部分位置存在差异的原因主要是燃烧室下游激波系引起的压力变化,同时也与试验数据测量点较少有关。总的来说,采用上述计算模型进行数值研究是可行的,能够较为准确地反映出超燃冲压发动机的燃烧流场特征。

图2 数值模拟和试验结果在壁面压力分布曲线

图3 数值模拟发动机压力分布云图

1.6 网格划分和网格无关性验证

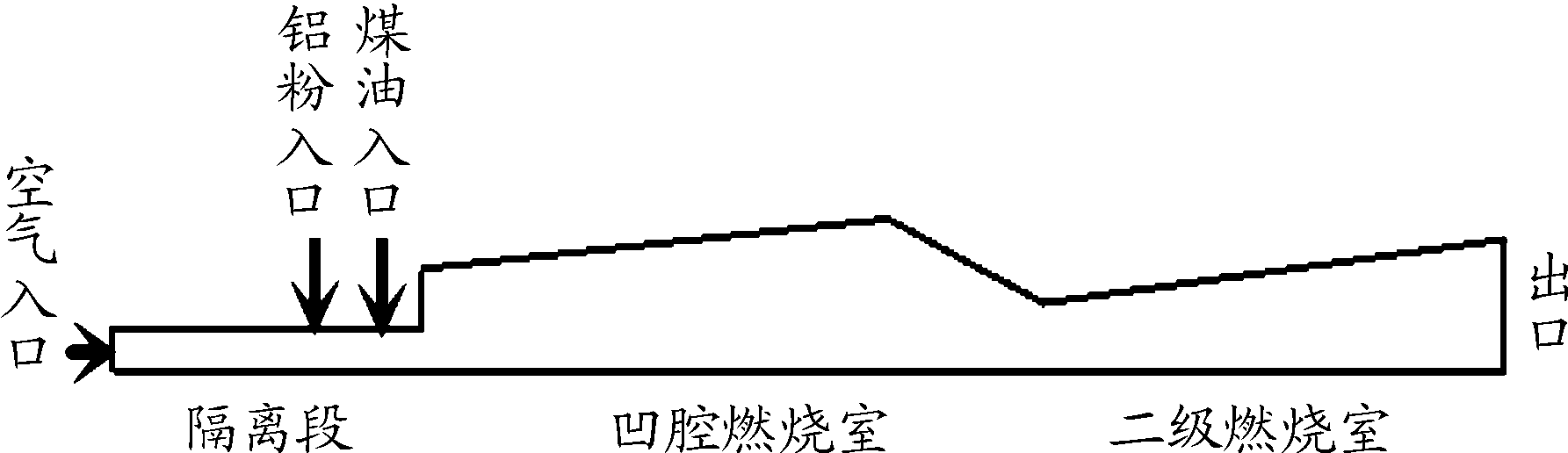

本文研究中所使用的物理模型为二维平面模型,主要结构如图4所示,其中凹腔燃烧室长为800 mm;二级燃烧室长为600 mm,扩张角为12°;燃料喷注孔径为10 mm。

图4 超燃冲压发动机结构示意图

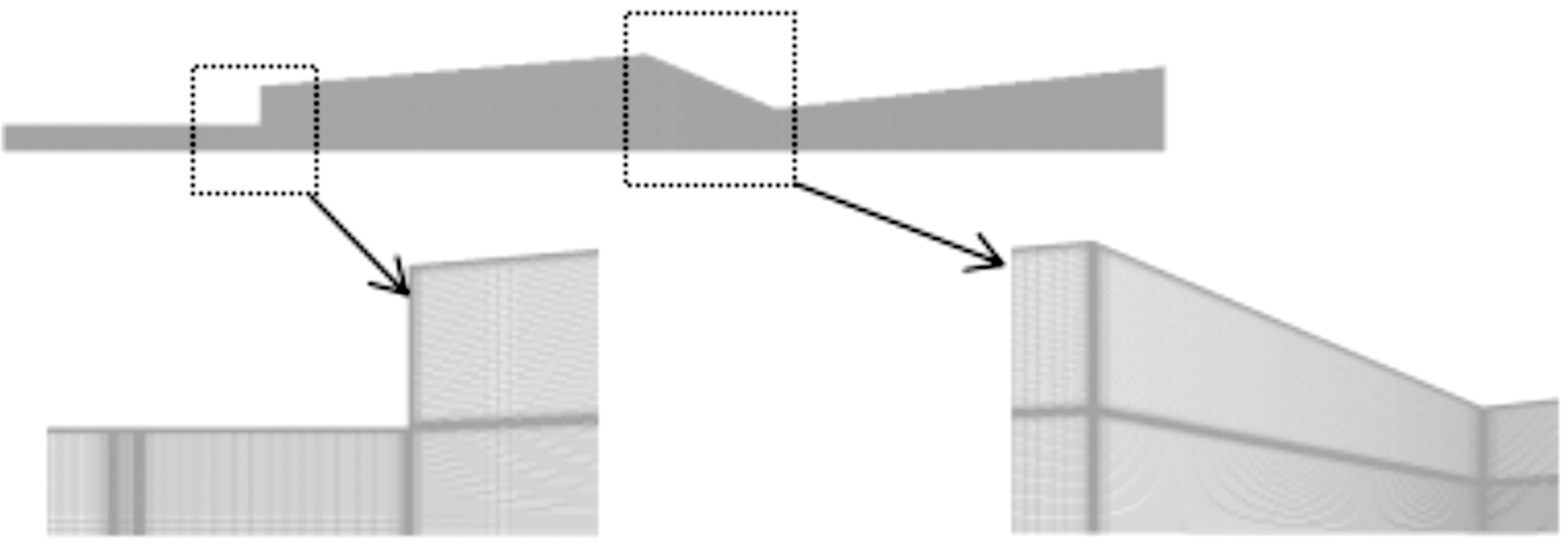

采用结构网格对流场区域进行划分,同时对壁面、燃料进口等处进行局部加密,网格划分结果如图5所示。

图5 数值模拟网格划分

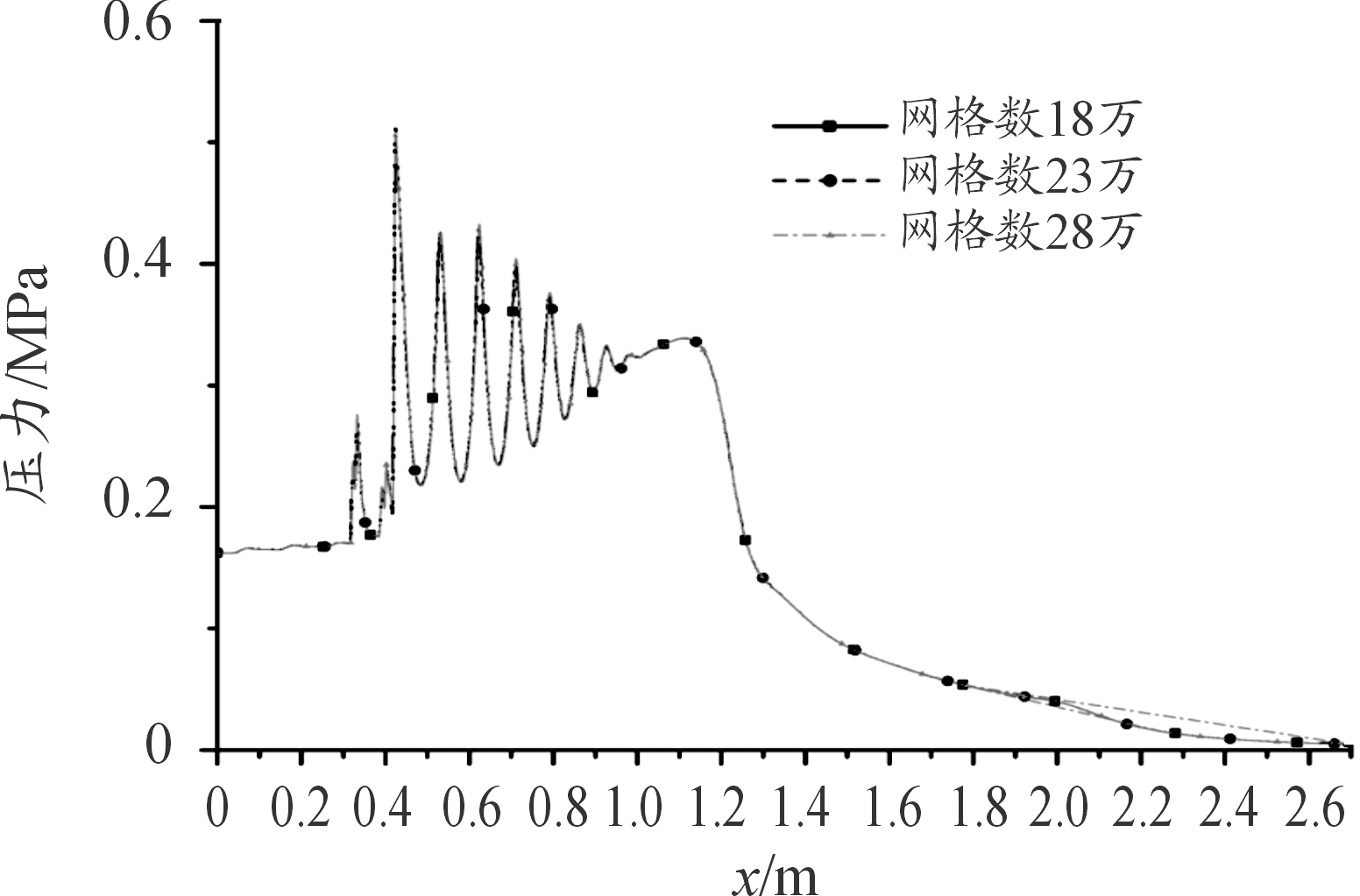

设置不同网格数量来模拟发动机内流场的燃烧过程,分别为18万、23万和28万,并将发动机下壁面压力变化作为流场参量进行对比验证。验证结果如图6所示,从图中可以看出,当网格质量大于18万时,误差小于5%,计算精度已可以满足研究要求。因此,考虑到计算资源合理化运用,研究选用网格数量为18万。

图6 不同网格数量的发动机下壁面压力变化曲线

1.7 模拟工况设置

边界条件:

1) 空气入口:模拟飞行条件为飞行马赫数Ma=5.0,高度23 km,采用质量流率入口,给定入口来流空气质量流率26 kg/s、静压159 296 Pa、总温1 308 K、入口马赫数1.7;

2) 粉末燃料入口:采用质量流率入口,由于铝粉颗粒需要流化气参与输运,设置流化工质N2质量流率为0.5 kg/s,静压为120 000 Pa,总温为300 K,铝粉燃料颗粒粒径为20 μm,质量流率视具体工况而定;

3) 液体燃料入口:煤油燃料液滴直径为5 μm,质量流率视具体工况而定;

4) 壁面边界条件为无滑移边界,绝热壁面。

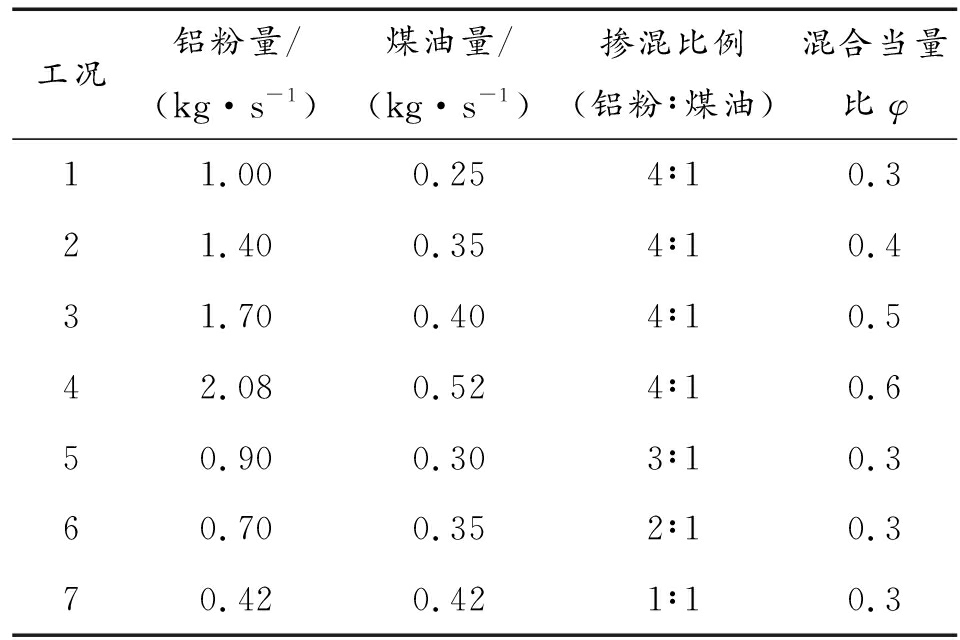

工况参数设置如表2所示,入口空气流量保持恒定。其中,φ为燃料混合当量比,其定义参照文献[14]中组合冲压发动机油气混合比的定义方法,具体如式(9)所示。

![]()

(9)

式中:![]() 为进入燃烧室的铝粉颗粒理论燃烧消耗的空气量;

为进入燃烧室的铝粉颗粒理论燃烧消耗的空气量;![]() 为进入燃烧室的煤油燃料理论燃烧消耗的空气量;

为进入燃烧室的煤油燃料理论燃烧消耗的空气量;![]() 为实际工况中通入的空气总量。

为实际工况中通入的空气总量。

表2 工况参数

工况铝粉量/(kg·s-1)煤油量/(kg·s-1)掺混比例(铝粉∶煤油)混合当量比φ11.000.254∶10.321.400.354∶10.431.700.404∶10.542.080.524∶10.650.900.303∶10.360.700.352∶10.370.420.421∶10.3

2 计算结果与分析

2.1 燃料组合发动机燃烧室流场分析

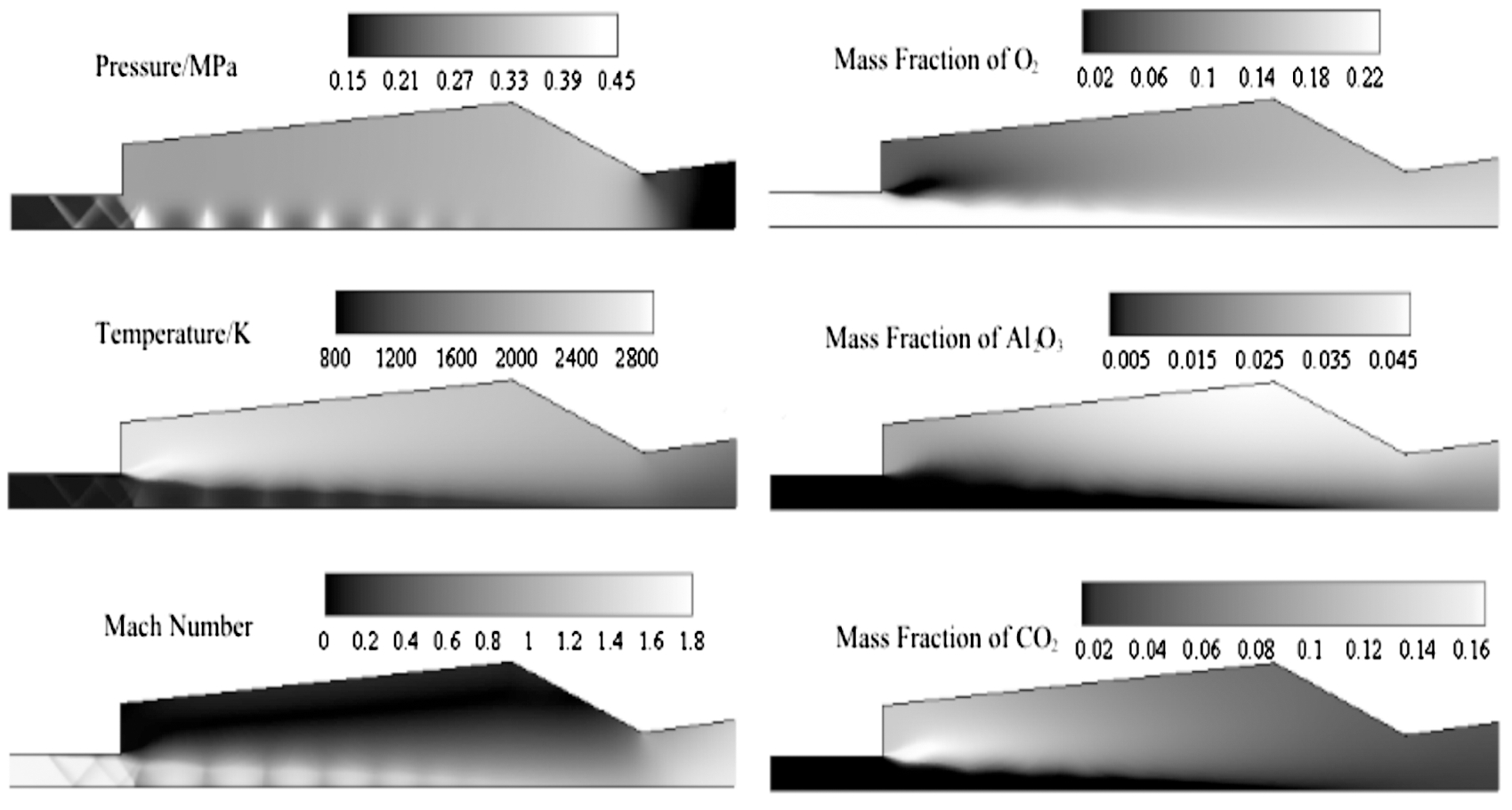

超燃冲压发动机中气流速度较快,而燃料燃烧的主要区域位于凹腔燃烧室的低速回流区,故仅对凹腔燃烧室附近的流场变化进行分析。图7给出了Case1中发动机燃烧室内部燃烧流场的各参数云图。从压力云图可以看出,燃烧室内部燃料参与反应释放热量导致室压上升,燃烧室凹腔内部压力在0.32 MPa左右。从马赫云图可以看出,凹腔内部为亚声速区,凹腔下部为超声速区。由于凹腔前缘的剪切层分离,产生较大的速度梯度,凹腔剪切层上方受凹腔剪切层的拖拽作用导致速度下降。

由温度云图可以看出流场中温度峰值为2 900 K左右,峰值区域主要分布于凹腔前缘部分。分析是由于煤油喷注点距凹腔前缘较近,受凹腔前缘产生的膨胀波作用,其蒸发后形成的气态煤油较易被卷吸进凹腔前部与空气混合直接参与反应;同时,部分铝粉颗粒受凹腔内流场的旋涡作用被携带到凹腔前部,导致凹腔前段燃烧强度较高。而凹腔后壁附近区域温度仅为2 300 K左右,原因可能是铝粉燃料当量比较低且颗粒在超声速流场中不易被卷吸进凹腔,导致该区域的燃烧反应释热较少。

从燃烧产物分布云图可以得到,煤油燃料的燃烧产物CO2主要集中于凹腔前部,说明该区域为煤油燃料的主要反应区,这与温度云图所反映的高温区域分布相吻合;而铝粉颗粒燃烧产物Al2O3主要集中于在凹腔后部,但受卷入回流区的颗粒数量限制,导致该区域的温度相对较低。

综合来看,铝粉和煤油燃料组合的方案能够在超燃冲压发动机上实现点火燃烧,但受限于燃料配比等因素,燃料在燃烧室中的燃烧程度未能达到最佳,下文将从燃料混合当量比和燃料掺混比例两方面对发动机的燃烧性能进行研究。

图7 燃烧流场参数云图

2.2 混合当量比对燃烧性能的影响

超燃冲压发动机的工作模态一般分为三类[15],分别为超燃模态、过渡模态和亚燃模态。燃料混合当量比的改变会引起燃烧室压力等流场参数的变化,从而导致超燃冲压发动机工作模态的转换乃至影响到发动机性能。因此,通过对比Case1~4来研究混合当量比对燃烧性能的影响。

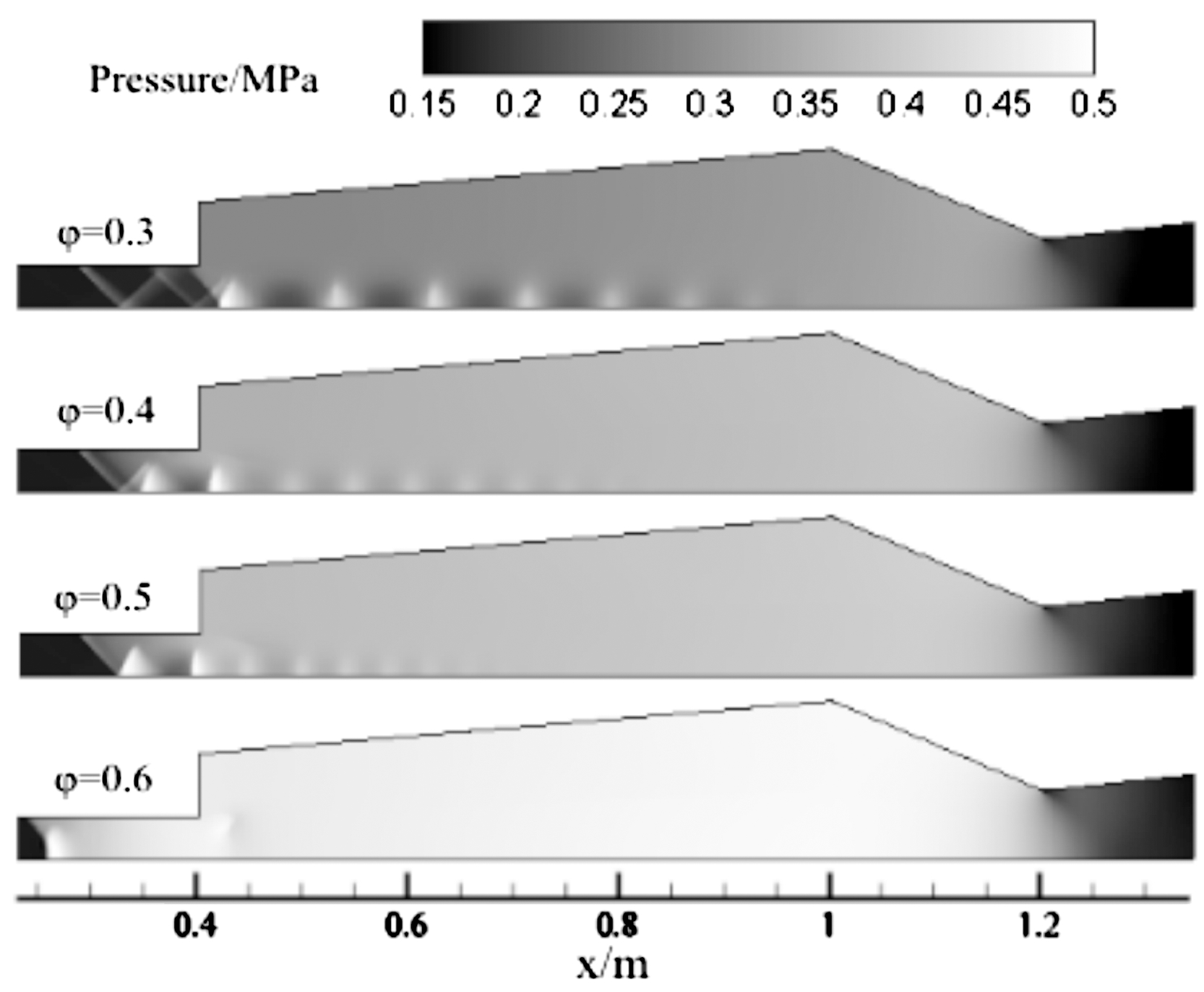

图8和图9分别给出了不同混合当量比下的压力和温度云图。可以看出,随着混合当量比的增大,燃烧室内部的压力整体呈上升趋势。当量比φ从0.3提高到0.5的过程中,燃烧室反压逐渐向上游推进,直至粉末燃料喷口附近;当量比继续提高至0.6时,燃烧室压力约为0.5 MPa,隔离段斜激波位置继续上移,并向正激波转变。

图8 不同当量比下的燃烧室压力云图

从图9中可以看出,燃烧室内的高温区域随当量比的增大逐渐扩张,并从凹腔前部向下游移动,最终集中于凹腔后壁附近。另外当量比为0.3时,温度峰值为2 900 K;而当量比为0.6时,温度可达 3 350 K。分析造成这种现象的原因是,混合当量比的提高导致进入系统的燃料量的增多,不仅煤油燃料反应的大量释热促进了凹腔内铝粉颗粒的蒸发及燃烧,而且更多的铝粉颗粒受凹腔回流区牵引或是在与凹腔后壁撞击作用下进入到凹腔内部参与燃烧反应。

图9 不同当量比下的燃烧室温度云图

燃料的燃烧效率是发动机性能的重要评估标准之一。需要说明的是,虽然采用的燃料不止一种,但从仿真结果发现燃烧室出口处煤油燃料的含量近乎为零,表明煤油燃料基本已反应完全,因此只分析铝粉颗粒的燃烧效率。大部分文献中都只考虑当前截面的颗粒残余质量,而研究过程中发现稳态流场中仍存在铝蒸气未能燃烧。为保证结果的准确性,将流场中残存的铝蒸气考虑在内,重新定义颗粒的燃烧效率为:

(10)

式中: ηB为该截面颗粒燃烧效率;MP,t为该截面颗粒剩余质量;MP,0为颗粒初始质量;YAl,g为铝蒸气质量百分含量。

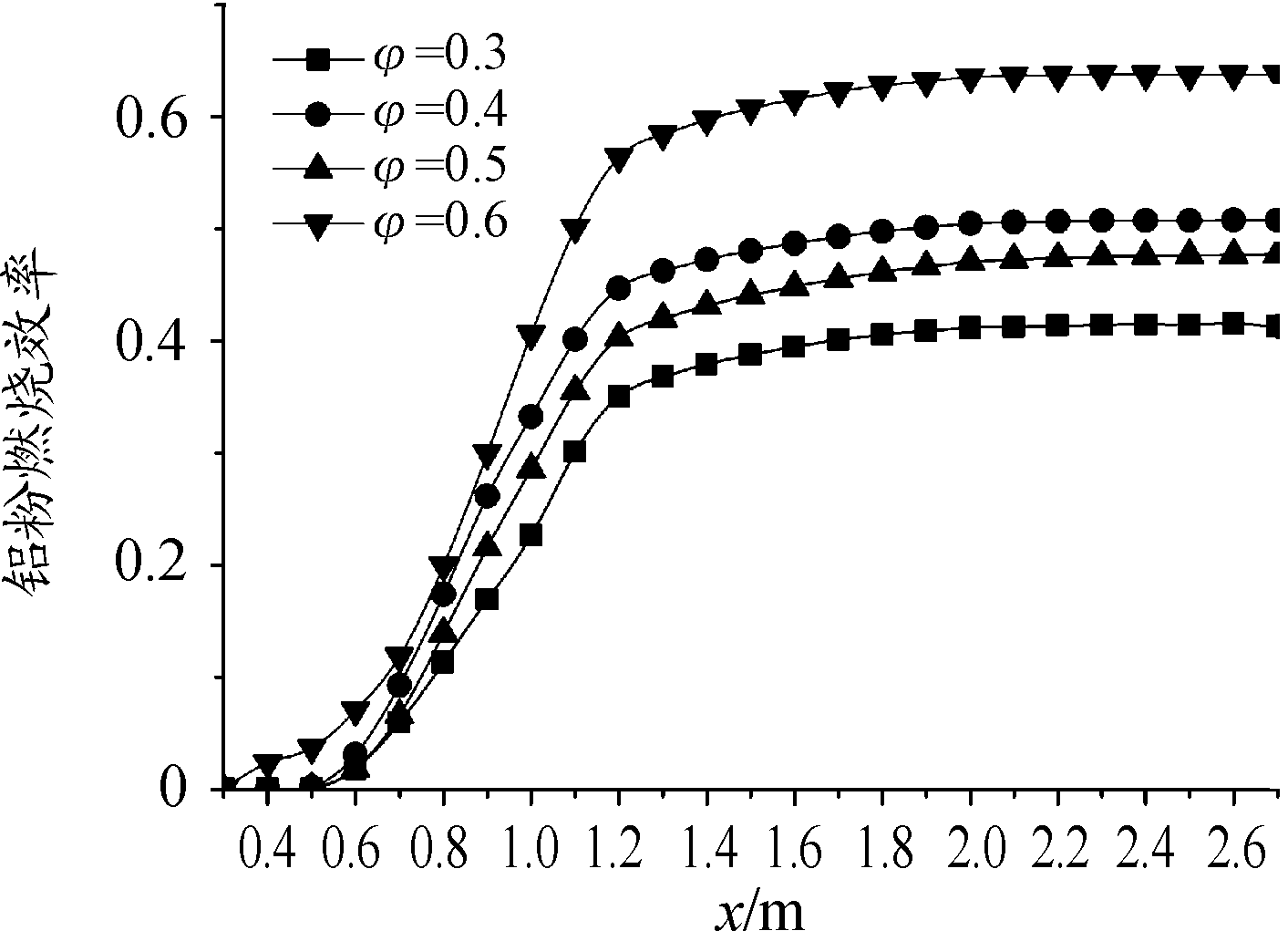

不同工况下的铝粉颗粒燃烧效率曲线如图10所示。可以得到,铝粉颗粒的燃烧效率整体上随混合当量比φ的增大而升高,当量比为0.6时燃烧效率为63.8%,相对于当量比为0.3时的41.9%,提高幅度约为52.3%。结合上文的分析,这种变化得益于发动机燃烧室释热的增加,促进铝粉颗粒的进一步蒸发和燃烧以及燃烧室压力的改变引起模态的转换导致铝粉颗粒在燃烧室中的驻留时间得以大幅提高。特别之处在于,混合当量比φ从0.4增大到0.5的过程中,铝粉颗粒的燃烧效率反而从50.8%下降到47.7%。造成这种现象的原因可能与燃料组合的特点有关。煤油燃料对铝粉颗粒燃烧程度的影响主要体现在2个方面:一方面是正效应,主要是煤油燃料加入后带来的燃烧室释热增加及压力的增大,这些都有利于铝粉颗粒的蒸发和燃烧;另一方面是负效应,煤油燃烧同样需要消耗氧气,其量的增多势必会导致燃烧室部分区域氧含量的降低,以致于制约铝粉颗粒的燃烧程度。

图10 不同当量比下的铝粉颗粒燃烧效率曲线

为更准确的分析发动机燃烧性能,对上述不同工况的发动机相关参数如出口的总压恢复系数、推力及比冲等进行计算并比较,具体的计算公式见式(11)~式(13)。

(11)

ΔFx=Fx,out-Fx,in

(12)

![]()

(13)

式中:ΔFx表示推力;Isp表示比冲;p为静压;ρ为流体密度;u为x方向上的流体速度。

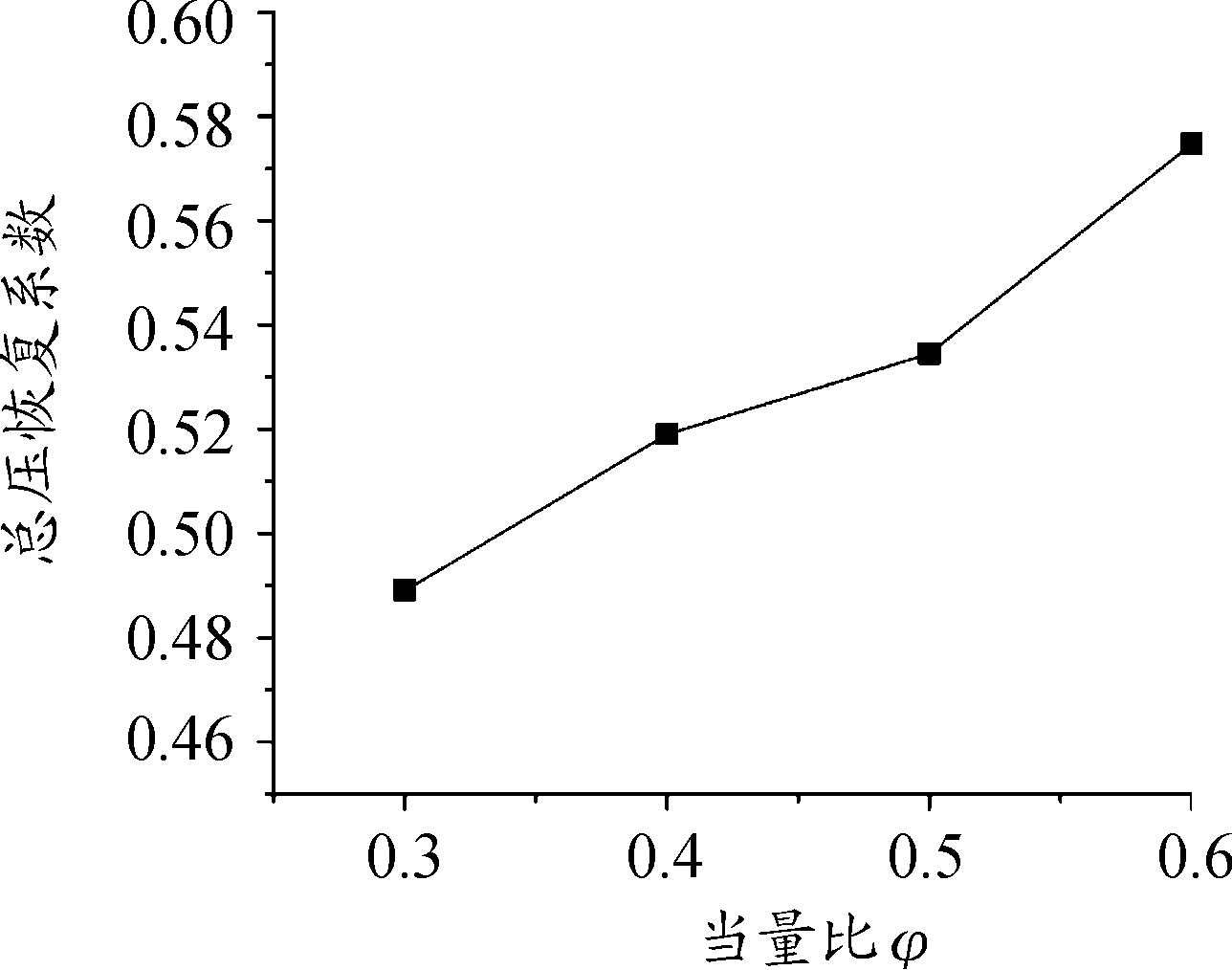

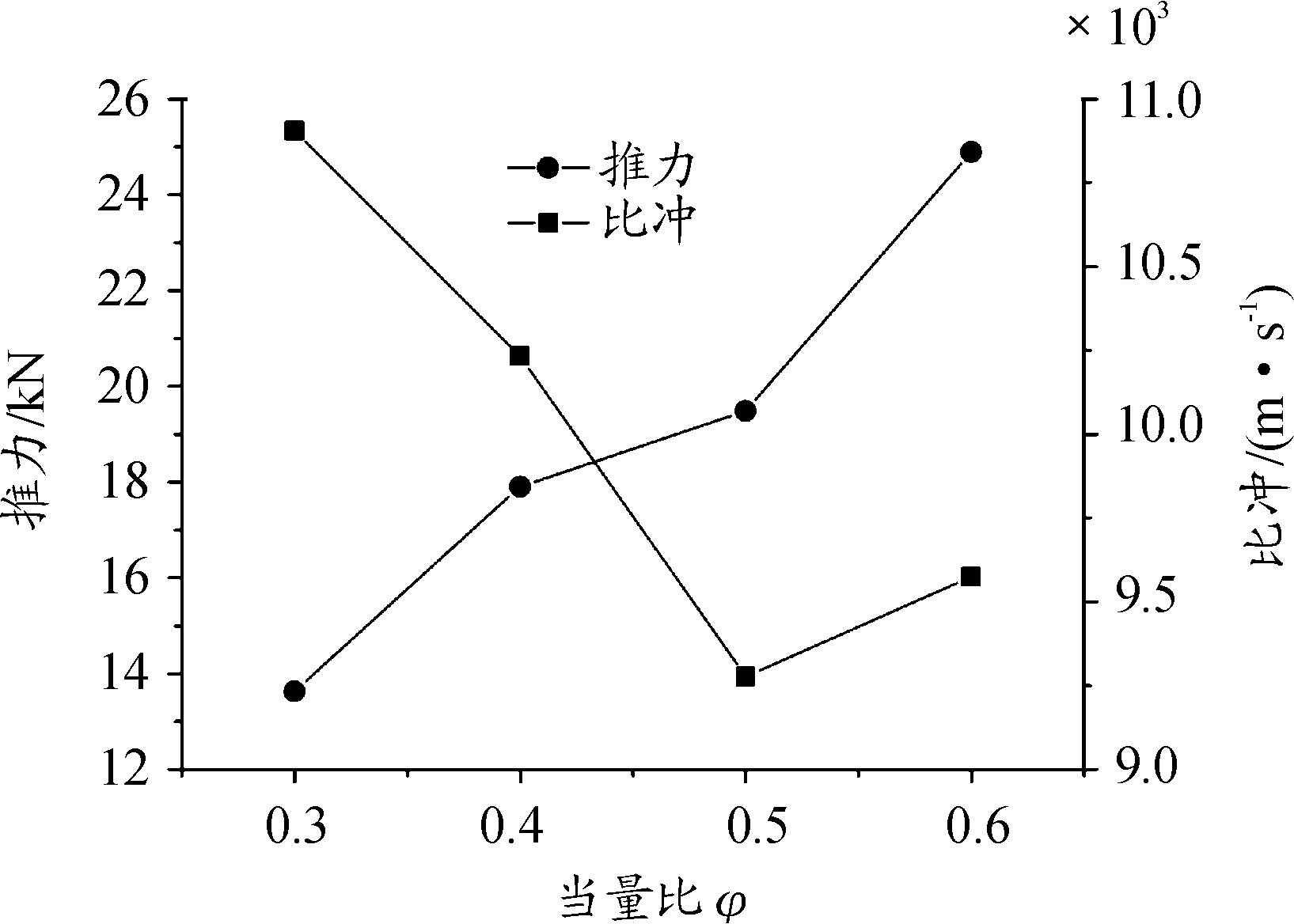

最终各工况的性能参数见图11和图12,从图中可以看出,当量比处于0.3~0.6时,总压恢复系数和推力都与混合当量比φ呈正比线性关系,说明增大燃料的混合当量比对提高发动机性能有促进作用;而不同工况下的比冲整体上与当量比呈反比关系。其中,当量比从0.5增大到0.6时比冲的提高主要得益于发动机由过渡模态转换到亚燃模态而引起燃烧室内部燃烧强度的大幅增加。

图11 不同当量比下的总压恢复系数曲线

图12 不同当量比下的推力及比冲曲线

2.3 燃料掺混比例对燃烧性能的影响

由于研究涉及到粉末和液体燃料组合,那么二者的掺混比例会对发动机的燃烧性能产生不可忽视的影响。在保证燃料当量比恒定(φ=0.3)的前提下,分别改变燃料掺混比例研究燃料掺混比例对发动机内部燃烧流场的影响,具体工况见表2。

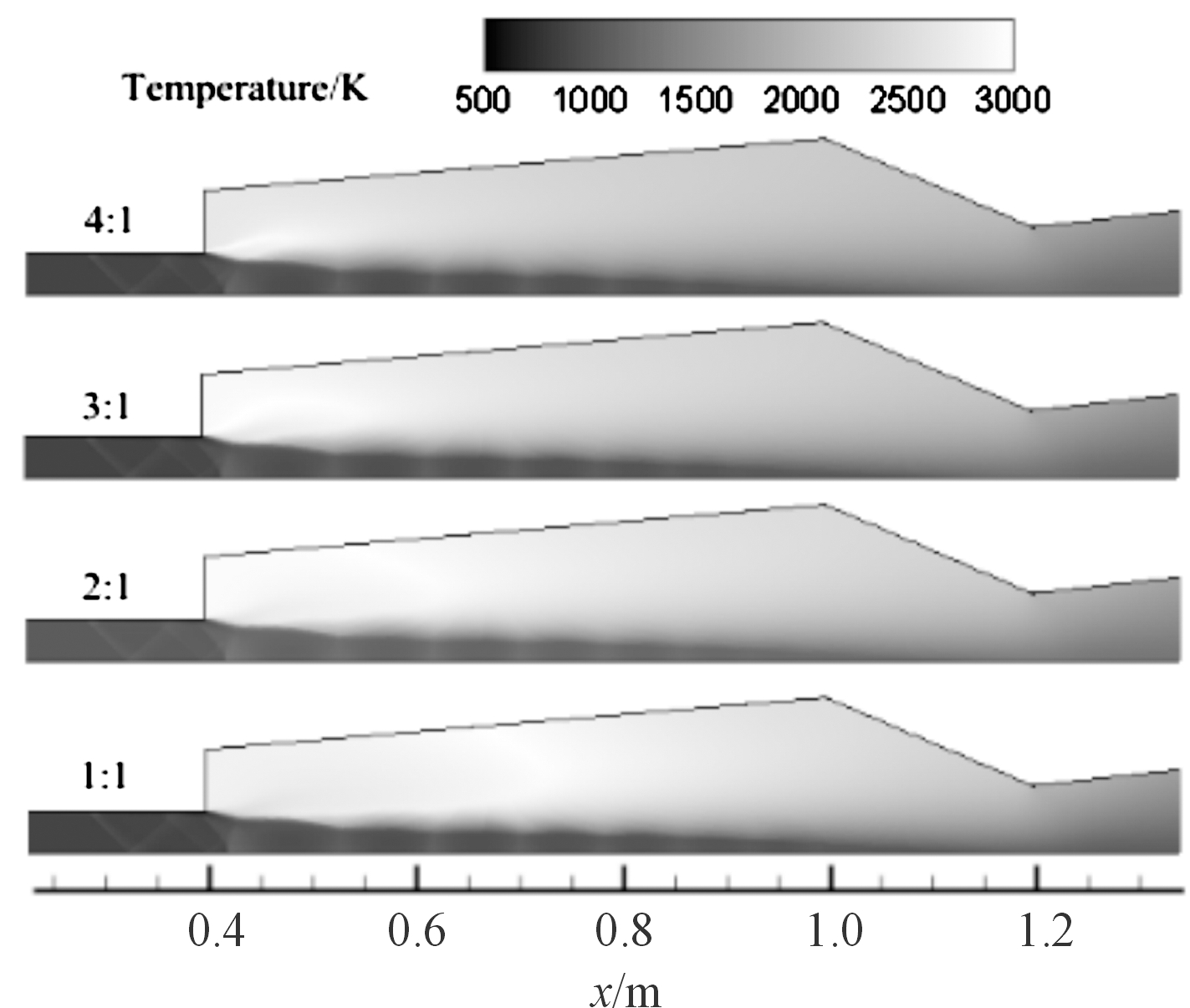

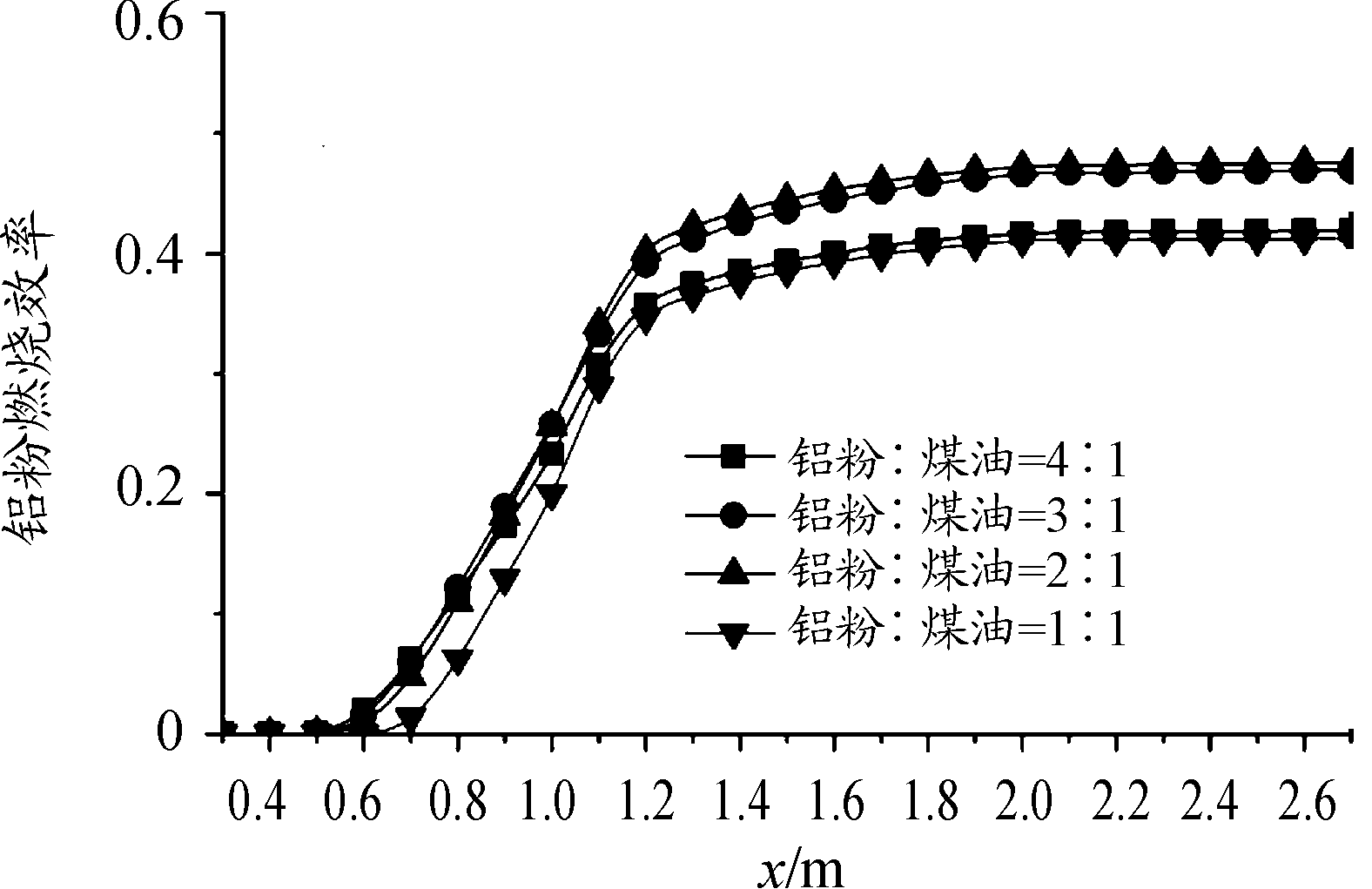

图13给出了不同燃料掺混比例下的温度云图。从图13可以看出,随着煤油所占比例的增大,燃烧室内高温区域逐渐向发动机下游扩散,温度峰值也会得以提高。主要是煤油燃料相较于铝粉颗粒更易参与燃烧,煤油量的增大导致的直接效应就是燃烧室内部燃烧强度的增大;同时,结合图14的铝粉颗粒燃烧效率曲线,可以看出煤油比例的增大也会有益于铝粉颗粒燃烧效率的提升。当燃料掺混比例达到2∶1时,铝粉颗粒的燃烧效率最佳,达到47.6%,提升幅度约为14%。而继续改变燃料掺混比例为1∶1时,铝粉颗粒燃烧效率却下降至41.2%。分析原因可能跟煤油燃料的负效应有关,这点在上一节已经进行过说明。

图13 不同掺混比例下的燃烧室温度云图

图14 不同当量比下的铝粉颗粒燃烧效率曲线

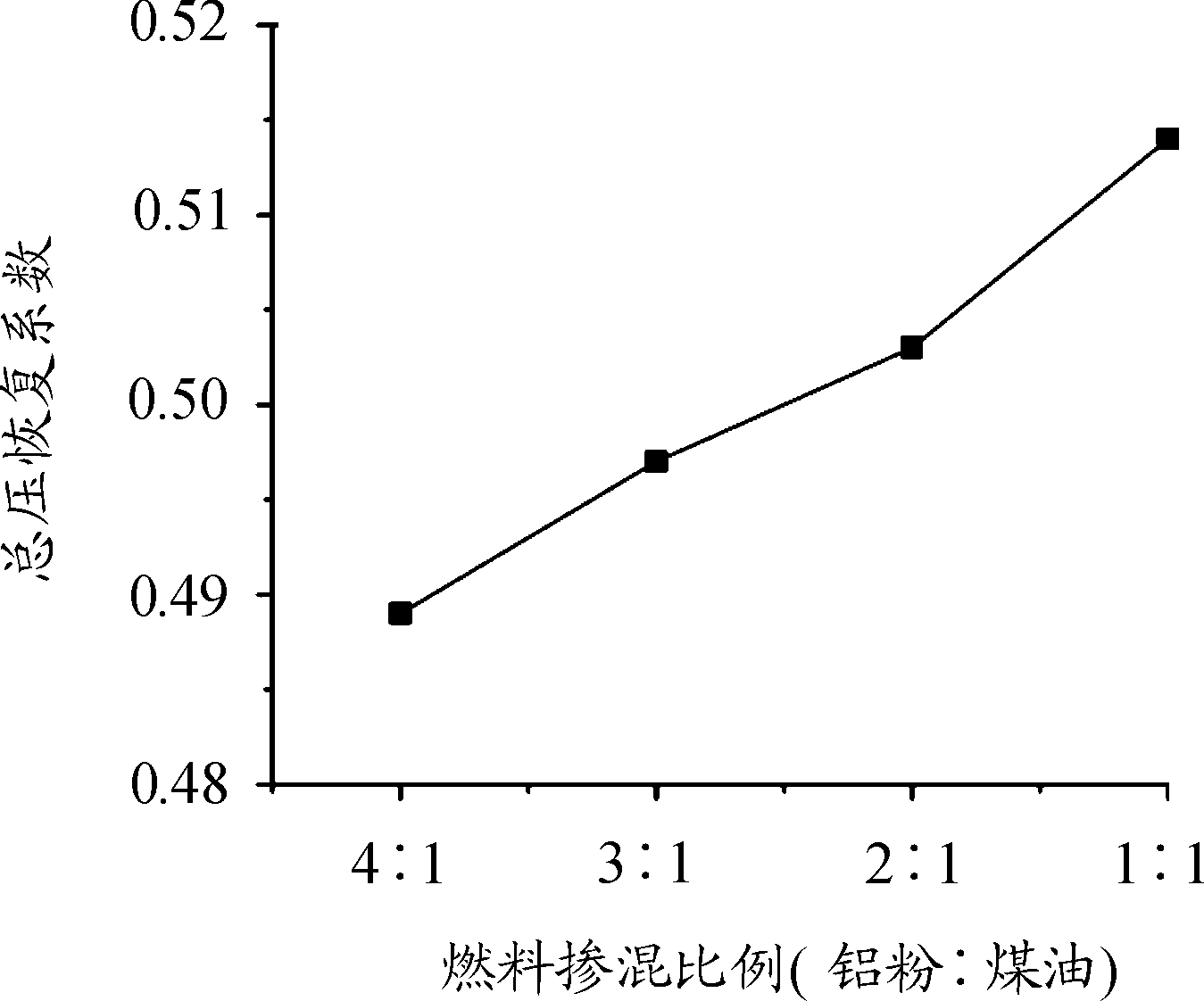

图15和图16给出了不同燃料掺混比例下的发动机性能参数曲线。可以看出,总压恢复系数、比冲、推力均随着煤油占比的增大而提高。其中,掺混比为1∶1相较于掺混比为4∶1时的工况,总压恢复系数提高幅度为5.1%,推力提高幅度为6.7%,比冲则是58.8%。比冲性能提高幅度较大的原因主要是煤油燃料自身的比冲性能优于铝粉颗粒,煤油量的增大直接导致了这一结果。

图15 不同掺混比例下的总压恢复系数曲线

图16 不同掺混比例下的推力及比冲曲线

3 结论

1) 粉末燃料和液体燃料组合能够在超燃冲压发动机内部实现点火燃烧,为未来该类型发动机的探索提供理论和数据基础;

2) 燃料混合当量比的增加会使燃烧室压力增大,高温区域面积扩张且向下游移动;反压的升高将会使隔离段激波位置向上游推移,并引起超燃发动机的工作模态的转换;当量比在0.3~0.6,其增加有利于提高铝粉颗粒的燃烧效率及发动机的推力,对发动机的工作性能有促进作用,但比冲有所下降;

3) 在燃料混合当量比恒定的前提下,适当提高混合燃料中煤油的质量占比有利于改善铝粉颗粒的燃烧,同时发动机的推力和比冲都会相应提高。需要注意的是,本文仅对超燃模态下的燃烧流场进行该因素的影响研究,该结论的普适性有待进一步验证。

另外,从全文的研究结果来看,铝粉颗粒的燃烧效率普遍不高,而铝粉颗粒与主流空气的掺混是影响其燃烧效率的关键,因此后续工作可以针对该不足之处做相关研究,并开展方案优化及试验研究。

[1] 李旭彦,郑星,薛瑞.超燃冲压发动机技术发展现状及相关建议[J].科技中国,2019,257(2):11-14.

[2] 胡春波,李超,孙海俊,等.粉末燃料冲压发动机研究进展[J].固体火箭技术,2017,40(3):269-276.

[3] 李颖,宋武林,谢长生,等.纳米铝粉在固体推进剂中的应用进展[J].兵工学报,2005,26(1):121-125.

[4] YOUNG G,BALAR R,YU K.Combustor Experiments of Reacting Nano-Particle Laden Flows[C]//42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit,Sacramento,California,2006.

[5] JAYARAMAN K,ANAND K,CHAKRAVARTHY S,et al.Production and Characterization of Nana-Aluminum and its Effect in Solid Propellant Combustion[C]//45th AIAA Aerospace Sciences Meeting and Exhibit,Reno,Nevada,2007.

[6] YOUNG G.Metallic Nanoparticles as Fuel Additives in Air-breathing Combustion[D].Washington:University of Maryland,2007.

[7] RISHA G A,HUANG Y,YETTER R A.Experimental Investigation of Aluminum Particle Dust Cloud Combustion[C]//43rd AIAA Aerospace Sciences Meeting and Exhibit,Reno,Nevada,2005.

[8] RISHA G A,HUANG Y,YETTER R A.Combustion of Aluminum Particles with Steam and Liquid Water[C]//44th AIAA Aerospace Sciences Meeting and Exhibit,Reno,Nevada,2006.

[9] 沈勇军.铝粉燃料水冲压发动机内流场数值模拟[D].哈尔滨:哈尔滨工程大学,2015.

[10] 刘龙.镁硼混合粉末燃料冲压发动机点火自维持燃烧特性研究[D].长沙:国防科技大学,2014.

[11] 梁金虎.煤油点火及铝粉点火和燃烧特性的激波管研究[D].重庆:重庆大学,2014.

[12] 张晓源,陈宏,张仕忠,等.一种基于液体燃料混合含能材料粉末提升推力的冲压发动机[P].中国专利:106949498A,2017-06-23.

[13] WANG Hongbo,WANG Zhenguo,SUN Mingbo,et al.Large Eddy Simulation of a Hydrogen-Fueled Scramjet Combustor with Dual Cavity[J].Acta Astronautica,2015(108):119-128.

[14] 王绍卿.组合发动机多种燃料和多种氧化剂的当量比计算法[J].推进技术,1992,13(3):41-46,40.

[15] 肖保国,晏至辉,田野,等.超燃发动机燃烧模态判别准则初步研究[J].推进技术,2015,36(8):1121-1126.