破甲弹依靠聚能效应,形成高速金属射流来击穿装甲[1]。多年来,国内外就成型装药新结构新技术的研究不断升级。王志军等[3]在楔形药型罩的基础上提出了一种新型星锥状聚能装药结构;还有学者通过改变药型罩形状发明了一种新型喇叭-锥角结合药型罩[2]。从20世纪60年代的变壁厚药型罩、喇叭形药型罩和双锥形药型罩,到后来的串联成型装药药型罩,截锥药型罩、分离式药型罩和大锥角自锻药型罩等,都是为了对付不断发展的装甲防护而提出的新型成型装药结构[4]。

等锥角药型罩因其破甲性能和工艺性均好,而被广泛使用[5]。而喇叭形药型罩可以看作是连续变锥角的锥形罩,顶部锥角较小,底部锥角大,相比传统药型罩炸药量增加,从而喇叭形药型罩从理论上看可以得到速度分布梯度更为合理的射流,使破甲性能提高。传统上药型罩大都为单层结构,而最终形成射流的只是内层罩的部分金属,其质量只占全部药型罩质量15%左右[6]。因此,研究双层喇叭形药型罩非常有必要。曹杰等[7]通过数值模拟发现铜铝厚度比为1∶1.5时铜铝双层复合药型罩射流性能最优;张小静等[8]研究外罩为高分子聚合物材料对双层药型罩射流成型的影响,发现高分子聚合物材料作为外罩时,射流的性能均优于铝作为外罩时的性能;郑宇等[9]研究了双层药型罩参数对侵彻半无限靶的影响,给出了厚度比为1时多种材料的不同组合对侵深和孔径的影响规律;乔金超等[10]研究了双层药型罩切割壁厚比变化对药型罩的射流形成及其侵彻靶板的性能的影响,发现当对药型罩壁厚进行1∶1切割时,不仅可以提高药型罩的材料利用率,还可以获得效果最理想的射流形态以及速度分布。

但是目前还没有学者研究过隔板对喇叭形铜铝双层复合药型罩的影响。在此设计了一种新型双层喇叭形复合药型罩,使药型罩的母线比传统药型罩更长。同时通过增加隔板,进一步提高聚能射流的性能。同时,分析了隔板对喇叭形药型罩射流形成的影响。

1 药型罩设计

1.1 药型罩结构参数

对于双层药型罩,药型罩靠近炸药的一侧记为外罩,远离炸药的记为内罩。由应力波在介质中的传播理论可知,当应力波从外罩传入内罩时,入射波和反射波满足下列关系[11]:

其中,σT、σ1、σR分别为入射波、透射波和反射波为外罩和内罩材料的声阻抗比,如果内外罩厚度比设置合适,就可以实现药型罩的分离,从而可以提高内罩的速度。

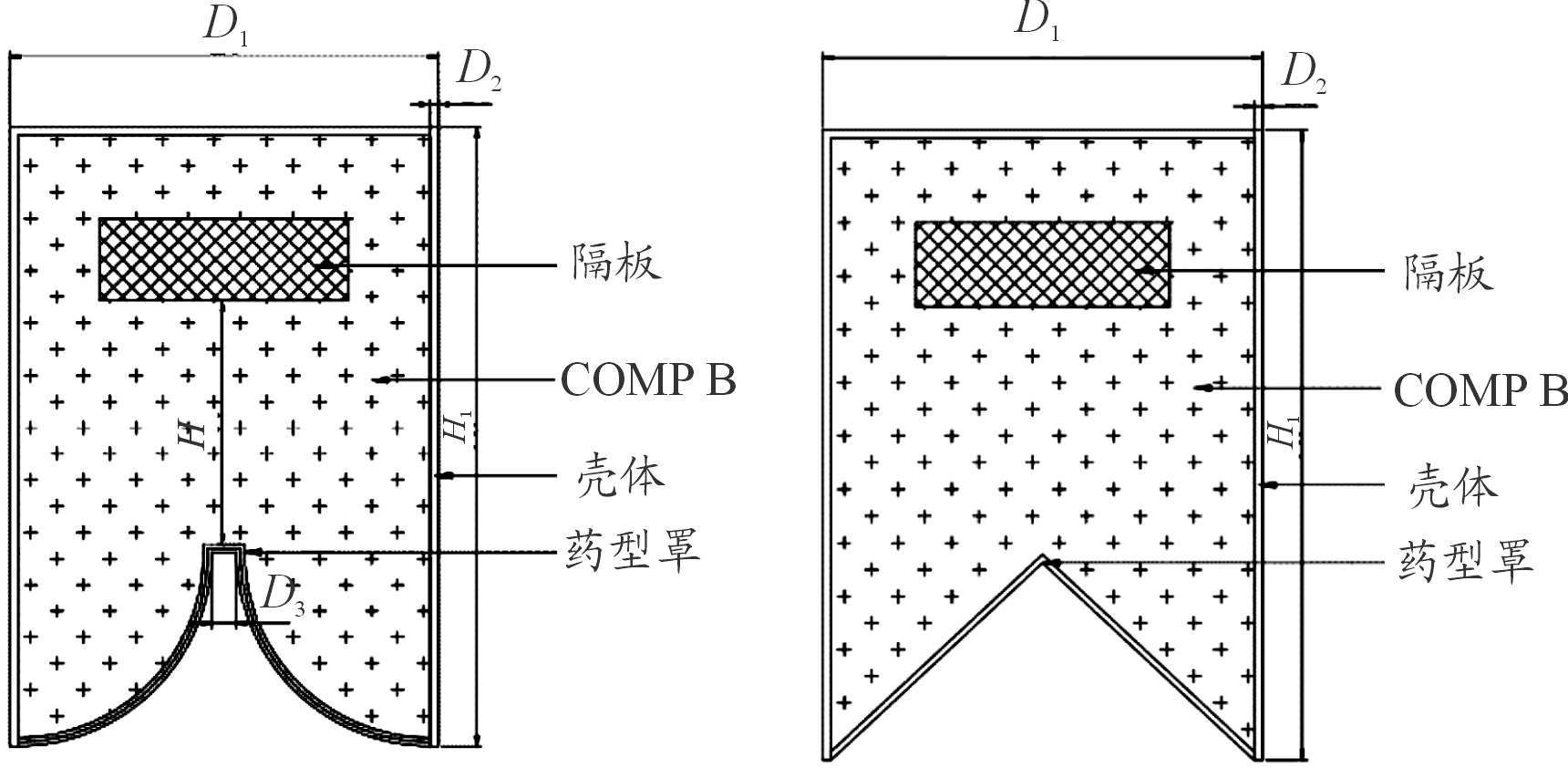

在传统锥角药型罩的基础上,截掉药型罩顶部,形成一种新的截顶药型罩[11],再将锥角药型罩改变为曲线药型罩,使药型罩形状为喇叭形。图1为两种药型罩成型装药结构战斗部示意图,战斗部尺寸:战斗部直径D1=104 mm,壳体壁厚D2=2 mm,材料为4340钢,即装药宽度为100 mm,战斗部高度H1=150 mm,炸药选用B炸药,药型罩厚度2 mm,药型罩顶部开口口径D3=6 mm。H为隔板距离药型罩顶部距离。

图1 成型装药结构战斗部示意图

1.2 有限元模型

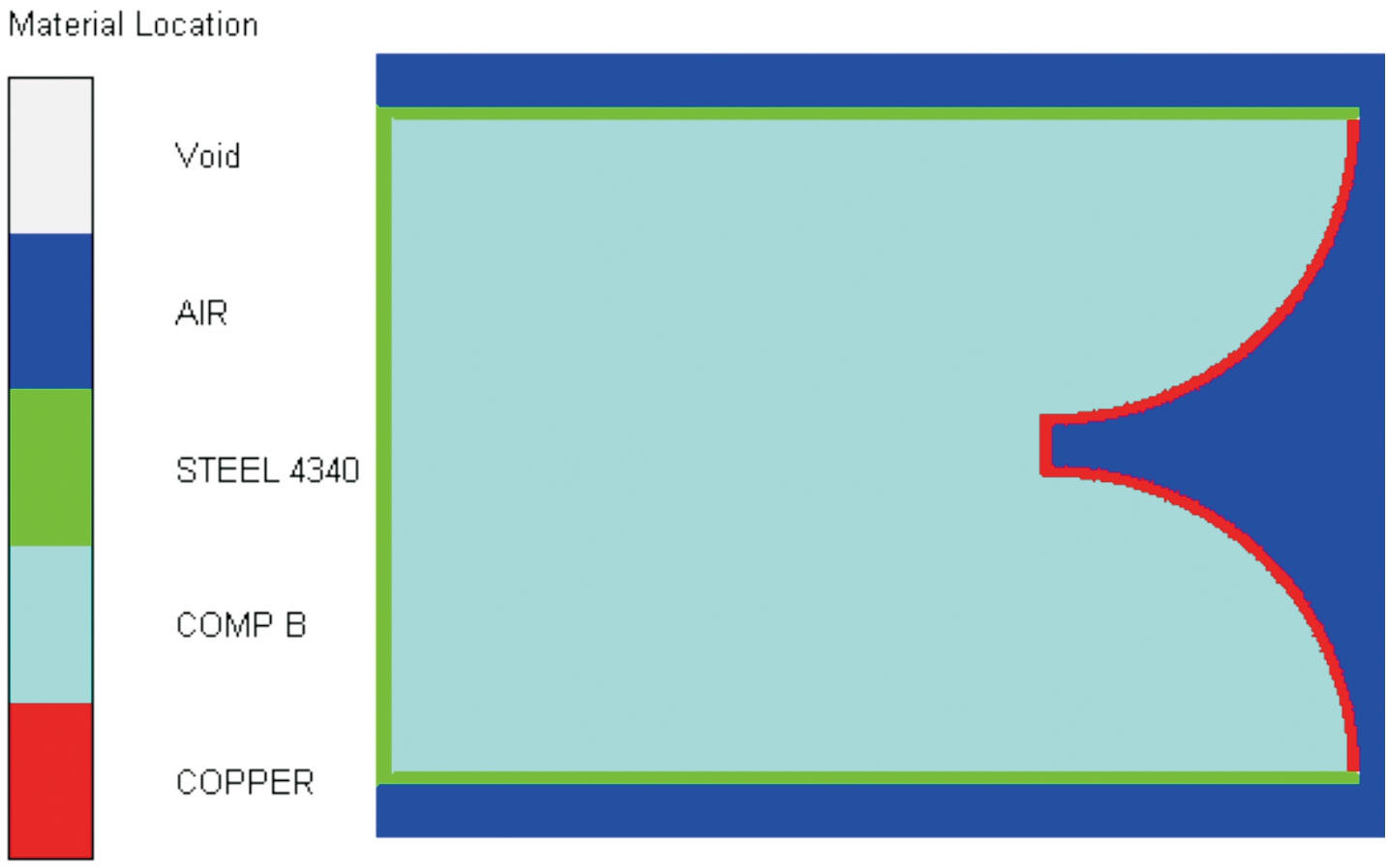

数值模型由空气,壳体,炸药及药型罩组成,由于炸药爆炸以及药型罩在压垮过程中材料变形大,使用Euler单元进行建模;为了获得更好的射流形态,采用局部加密的建模方式。在空气域边界建立FOLW-OUT边界条件,目的是为了模拟无限空气域。由于本文所设计药型罩为对称结构,因此利用AUTODYN-2D软件建立1/2模型,起爆方式采用装药底部端面中心点起爆方式,单位制为cm-g-μs。药型罩战斗部有限元模型如图2所示。

图2 有限元模型示意图

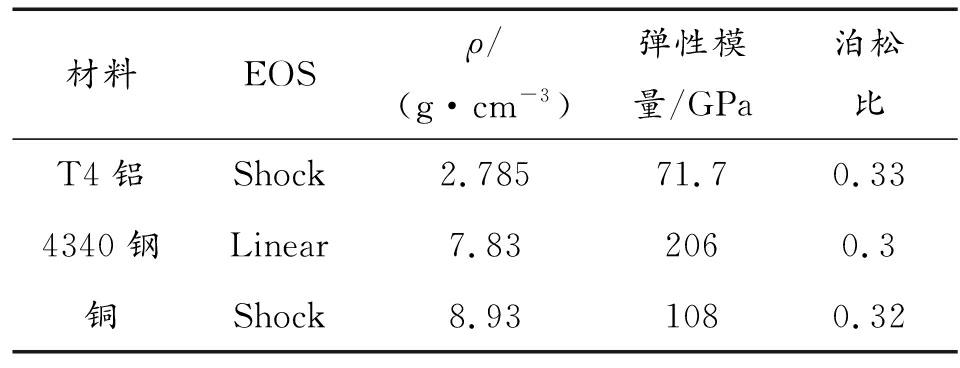

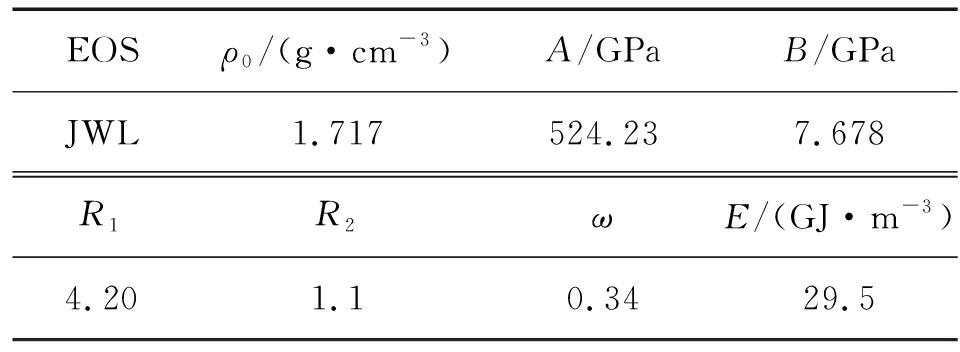

材料参数来自Autodyn自带材料库[8]。战斗部材料参数和状态方程如表1所示[9],炸药选用COMP B,采用JWL状态方程描述,材料参数如表2所示。

表1 材料参数

材料EOSρ/(g·cm-3)弹性模量/GPa泊松比T4铝Shock2.78571.70.334340钢Linear7.832060.3铜Shock8.931080.32

表2 COMP B材料参数

EOSρ0/(g·cm-3)A/GPaB/GPaJWL1.717524.237.678R1R2ωE/(GJ·m-3)4.201.10.3429.5

1.3 三种药型罩射流成型对比

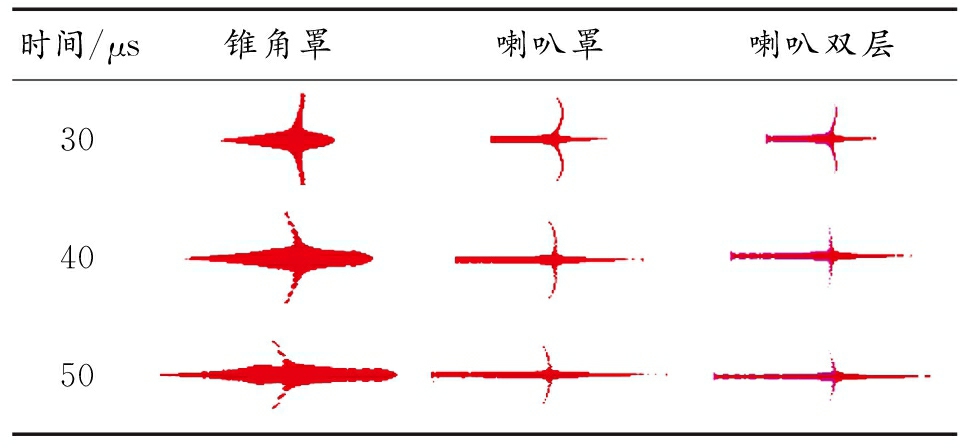

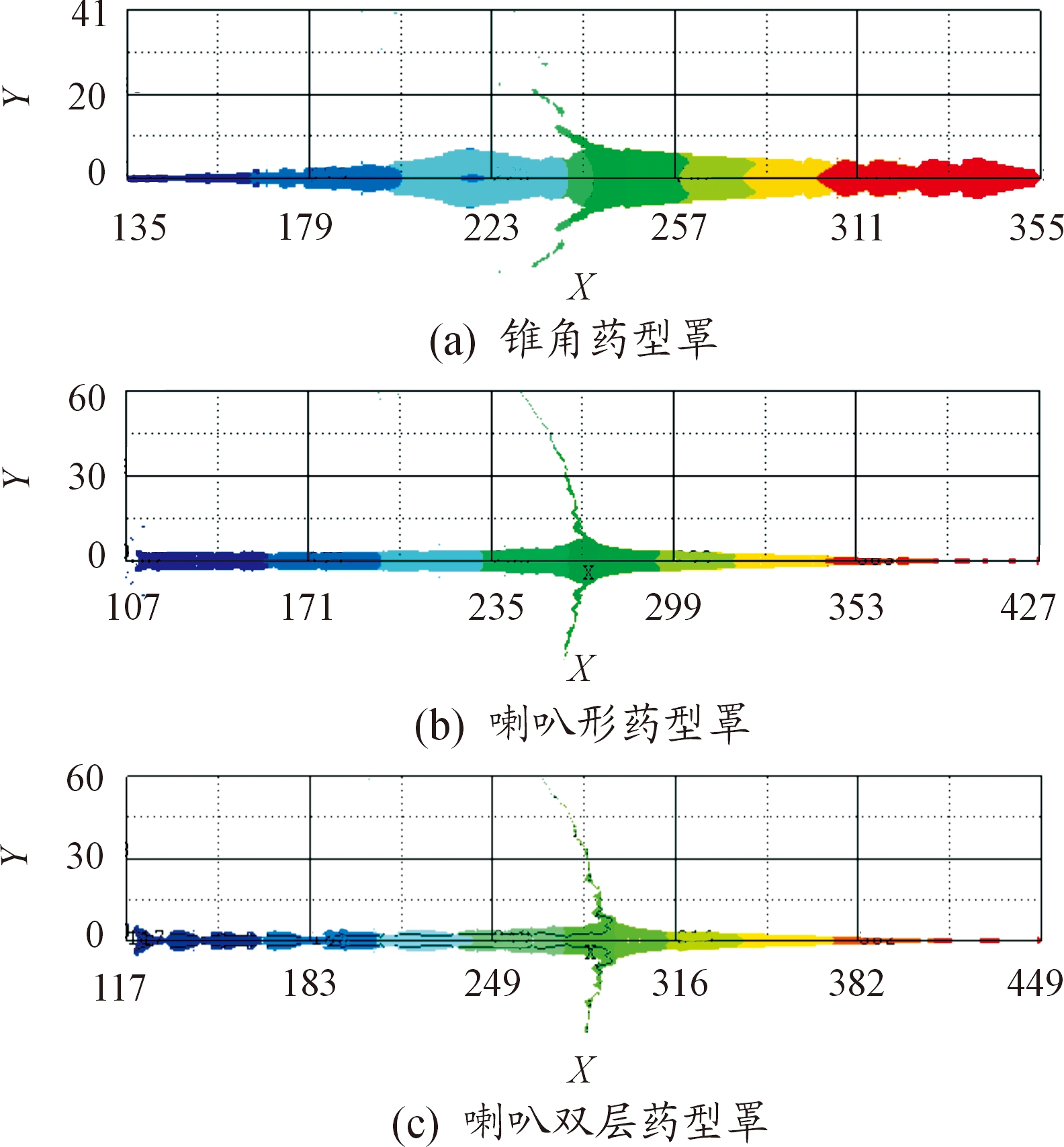

三种药型罩聚能射流成型过程如表3所示,速度云图如图3。对比分析可知,锥角药型罩形结构的聚能射流成型过程相对慢一些,射流整体较粗,所形成的杵体明显大于喇叭形药型罩,在60 μs时的头部速度为5 802 m/s,射流长度为355 mm;而喇叭形药型罩结构的聚能射流杵体小,头部尖细,在60 μs时射流头部速度能到达7 174 m/s,射流长度为427 mm;双层喇叭药型罩结构的聚能射流形态和喇叭形药型罩结构的聚能射流并无较大差异,但是头部速度可提高到 7 868 m/s,射流长度可达到449 mm。

表3 射流成型情况

时间/μs锥角罩喇叭罩喇叭双层304050

图3 60 μs射流速度云图

综上,喇叭形药型所形成的射流头部速度相比锥形药型罩提高了23.6%,而将喇叭形药型罩按照1∶1改为外罩为铝内罩为铜的双层药型罩,射流头部速度可以再提高9.7%,故双层喇叭形药型罩结构的聚能射流性能较好,因此采取双层喇叭形药型罩结构进行研究。

2 隔板设计

隔板的作用是延迟药柱轴向爆轰的传播并改变爆轰波传播的路径,以调整起始爆轰波阵面形状,控制爆轰波方向和爆轰波到达药型罩的时间,设计良好的隔板能有效地提高破甲度[5]。从金属射流的形成机理上分析,起始爆轰波波形的要求首先波阵面应是光滑连续的,尽量避免出现波节而造成马赫波反射;其次,起始爆轰波对罩壁作用顺序是侧峰不能超过中峰,或起始爆轰波的顶部锥角不能小于锥角罩,以保证药型罩各个微元循序闭合;起始爆轰波的形状应与药柱、药型罩和弹体相适应,不同隔板形状与尺寸可以产生不同形状的爆轰波形。

1) 隔板直径dg。装有隔板的成型装药,其爆轰波形一般由中部收敛的锥形波和外围发散的球面波组成,作用与药型罩上的爆炸载荷主要取决于中部收敛的锥形波,其作用范围接近隔板直径,隔板直径dg可用下式计算:

dg=K[dL+2rp(1-K)/K]

其中:dL为药型罩口部直径;rp为药型罩平顶直径;K为隔板投影所包围的药型罩母线相对长度,对于圆柱形药柱K取0.76~0.88[5]。

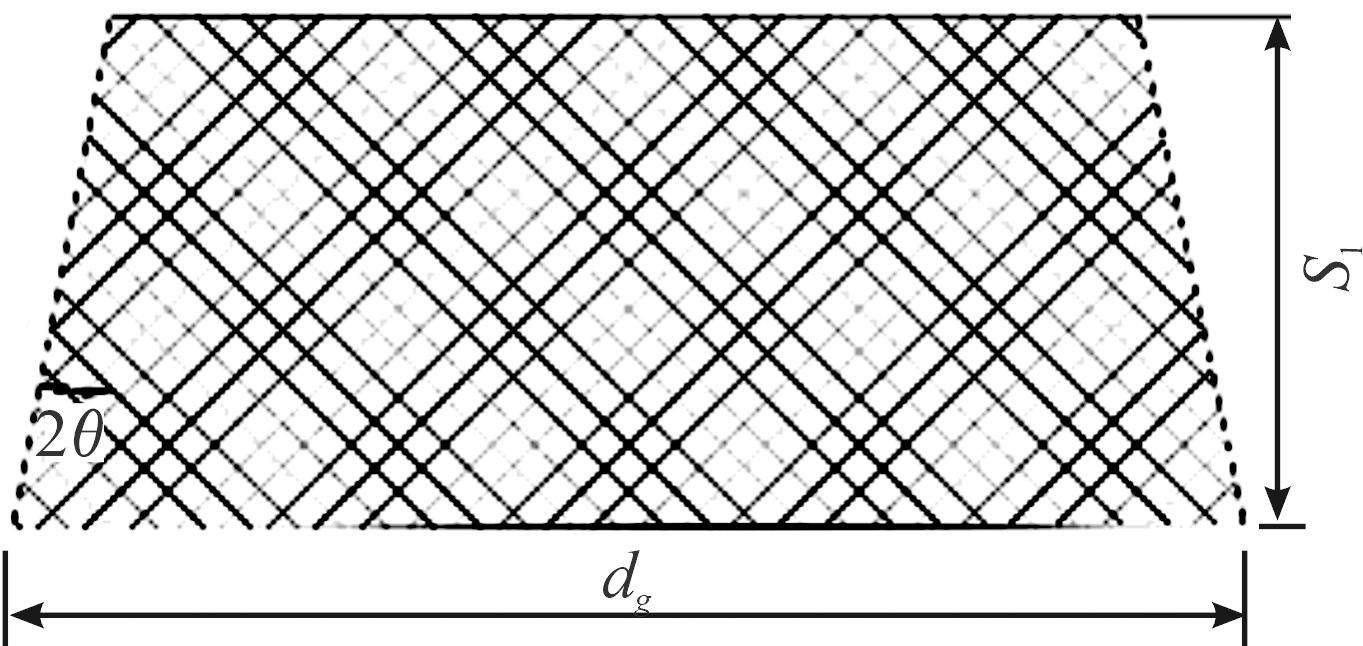

2) 圆台形隔板锥角2θ。图4为圆台形隔板结构示意图,顶部锥角为2θ。

图4 隔板结构示意图

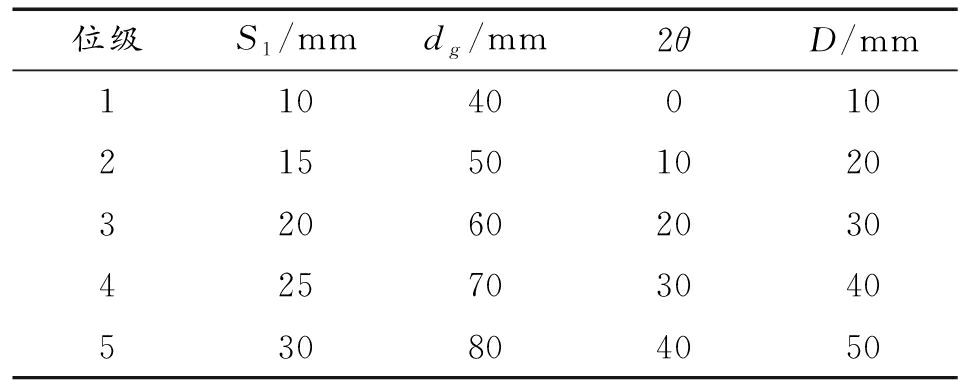

3) 隔板厚度S1。隔板厚度S1与材料的隔爆性能有关,S1应保证绕过隔板顶部的爆轰波和通过隔板沿轴向的爆轰波同时到达药型罩顶。结合喇叭形药型罩的特殊形状,同时考虑隔板的位置,以圆台形隔板底部距离药型罩顶部距离D为控制变量,采取正交表L25(54)进行仿真计算,各个因素的水平值设计如表4所示。

表4 正交设计各因素水平值

位级S1/mmdg/mm2θD/mm11040010215501020320602030425703040530804050

3 正交设计及结果分析

3.1 正交设计

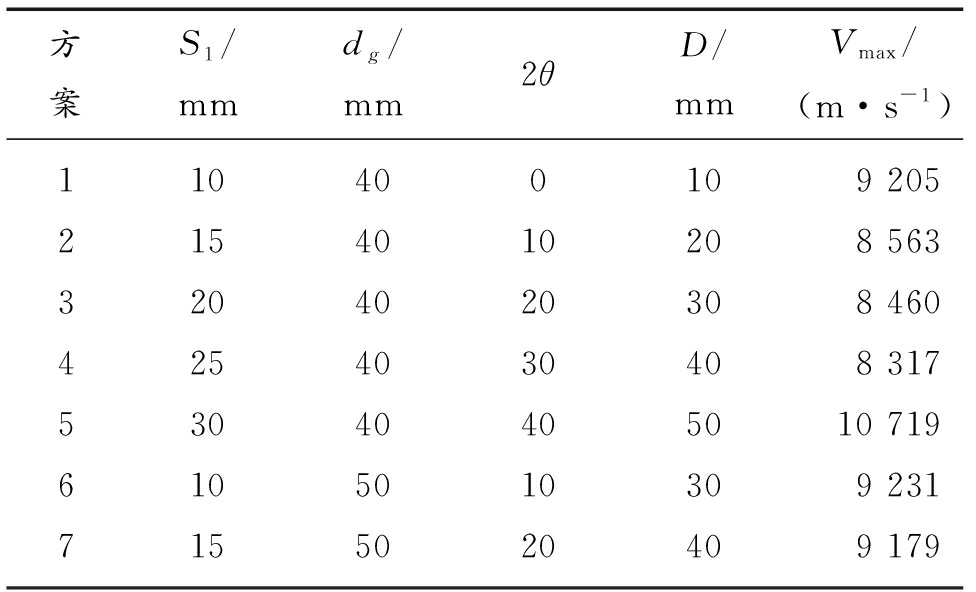

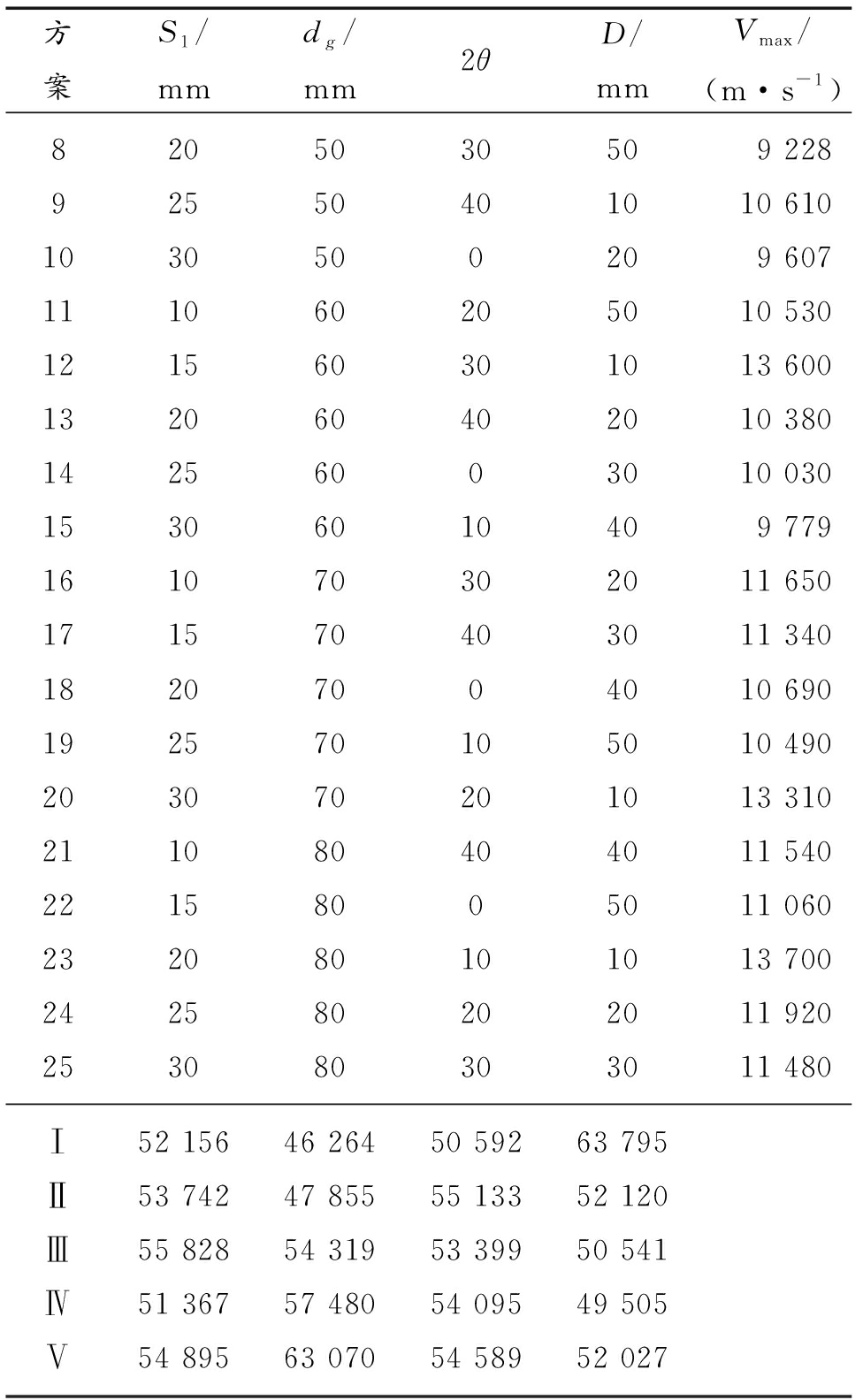

表5为正交表L25(45)的设计方案与与计算结果,表5中Vmax为60 μs时的射流头部速度,选择60 μs时的射流头部速度作为实验结果进行分析。

表5 正交表L25(54)设计与计算结果

方案S1/mmdg/mm2θD/mmVmax/(m·s-1)123456710152025301015404040404050500102030401020102030405030409 2058 5638 4608 31710 7199 2319 179

续表(表5)

方案S1/mmdg/mm2θD/mmVmax/(m·s-1)8910111213141516171819202122232425202530101520253010152025301015202530505050606060606070707070708080808080304002030400103040010204001020305010205010203040203040501040501020309 22810 6109 60710 53013 60010 38010 0309 77911 65011 34010 69010 49013 31011 54011 06013 70011 92011 480ⅠⅡⅢⅣⅤ52 15653 74255 82851 36754 89546 26447 85554 31957 48063 07050 59255 13353 39954 09554 58963 79552 12050 54149 50552 027

3.2 结果分析

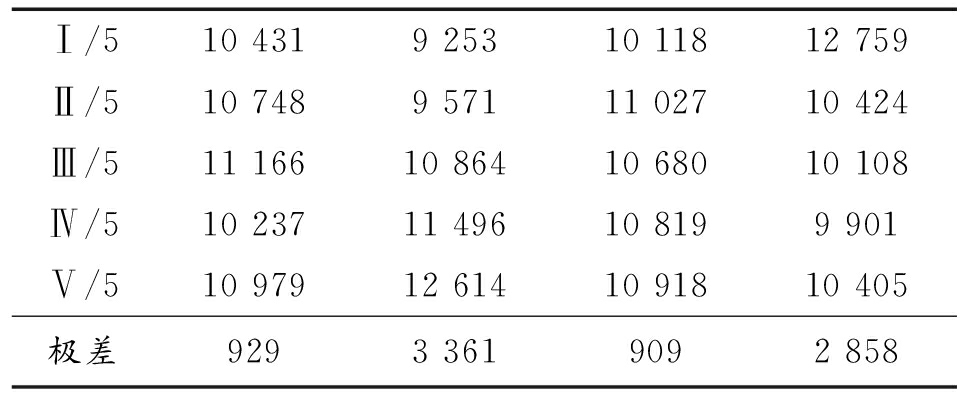

表6为极差计算结果,结合直观分析法和正交表的计算结果可知,4个因素对射流头部速度影响从大到小的排列顺序是:隔板直径dg>隔板距离药型罩顶部距离D>隔板厚度S1> 隔板锥角2θ。方案23所得聚能射流头部速度最高,可达到13 700 m/s,同时射流长度也是最长的675 mm。根据各因素各水平所对应指标结果的平均值的大小,可确定各因素最优值,由计算结果可知,隔板厚度S1的最佳值应为20 mm,隔板直径dg应取80 mm,圆台形隔板锥角应取10°,隔板底部距离药型罩顶部距离应取10 mm,对应方案23,与计算结果相符合。

表6 极差计算结果

Ⅰ/5Ⅱ/5Ⅲ/5Ⅳ/5Ⅴ/510 43110 74811 16610 23710 9799 2539 57110 86411 49612 61410 11811 02710 68010 81910 91812 75910 42410 1089 90110 405极差9293 3619092 858

随着隔板直径的增加,射流头部速度也随之上升,说明可以适当的增加隔板厚度来提高射流头部速度;相反随着隔板距离药型罩顶部距离的加大,射流头部速度是减小的。D从10 mm加大到20 mm射流头部速度减幅最大,而隔板厚度和隔板锥角的改变对射流头部速度的影响不是很大,趋于稳定。

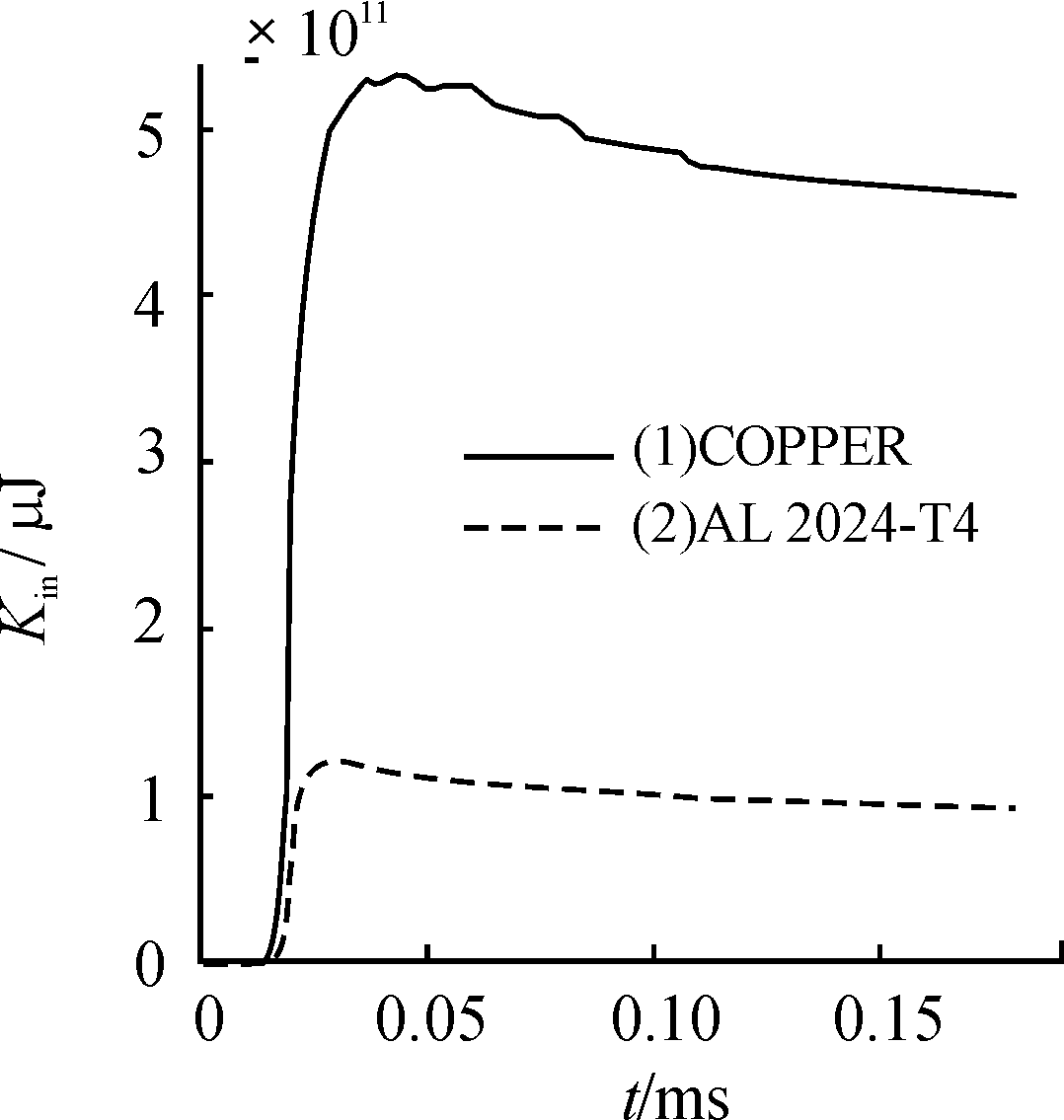

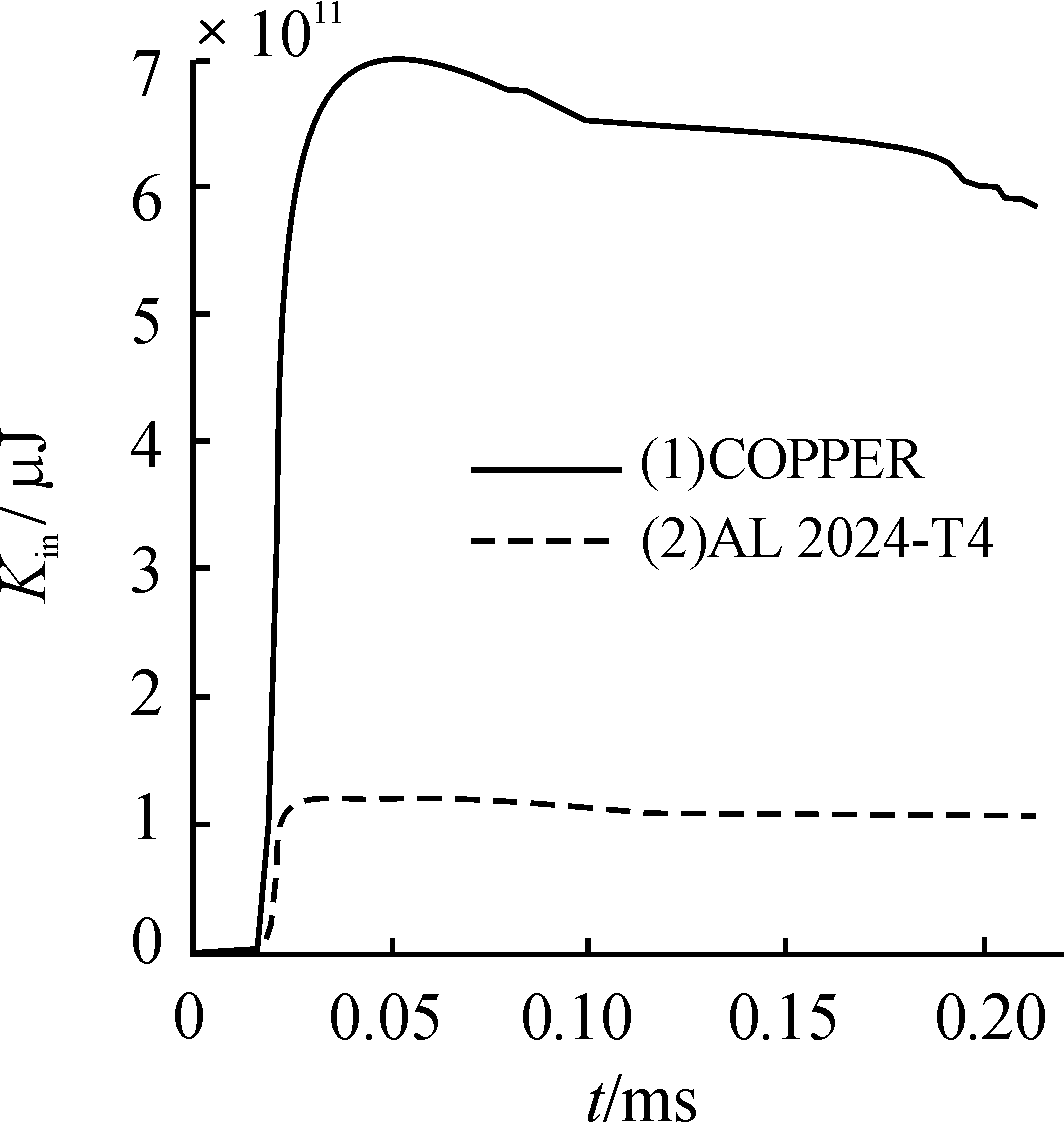

图5和图6为有无隔板情况下爆轰波传播路线图。炸药爆轰后,外罩被压垮并与内罩发生高速碰撞,根据动量守恒定律,内罩高速压垮行形成流,而外罩则以一定的剩余速度继续压合,但是外罩只是行成了杵体的一部分[11]。动能是影响射流侵彻能力的重要因素之一,图7和图8为两种方案射流动能变化曲线,可以看出形成杵体的铝动能变化差别不大,而方案23中形成射流的铜动能最高为6.998 1×1011 μJ,对比组材料铜的最高动能为5.330 5×1011 μJ,相比提高了31.3%。

图5 方案23爆轰波传播路线图

图6 爆轰波在对比组中的传播路线图

图7 无隔板射流动能变化曲线

图8 方案23射流动能变化曲线

4 结论

1) 通过对比锥形药型罩,喇叭形药型罩和双层喇叭形药型罩射流成型情况,得出,喇叭形药型罩所形成的射流头部速度相比锥形药型罩提高了23.6%,而将喇叭形药型罩按照1∶1改为外罩为铝内罩为铜的双层药型罩,射流头部速度可以再提高9.7%。

2) 通过对战斗部添加隔板,并以隔板厚度,直径,隔板顶部锥角角度和隔板所处位置为变量,采用正交优化的方法设计了25组不同方案的加隔板战斗部,对比分析可知四个因素对射流头部速度影响从大到小的排列顺序是:隔板直径dg>隔板距离药型罩顶部距离D>隔板厚度S1> 隔板锥角2θ。

3) 从正交表的计算结果来看,当隔板采取厚度为0.2倍口径,直径取0.8倍口径,顶部锥角为10°以及隔板距离药型罩顶部10 mm时射流综合效果最好。此时射流头部速度在60 μs可达到17 070 m/s。射流动能比无隔板喇叭形药型罩提高了31.3%。

[1] 王志军,尹建平.弹药学[M].北京:北京理工大学出版社,2005.

[2] 阮光光,雷伟,岳继伟,等.一种喇叭-锥角结合药型罩形成射流的数值模拟[J].火炸药学报,2018,41(01):93-96,106.

[3] 王志军,吴国东.一种新型星锥状药型罩形成射流的数值模拟[J].兵工学报,2007(11):1397-1400.

[4] 董永香,陈国光,辛长范,等.一种新型装药结构的探讨[J].华北工学院学报,1999(03):233-235.

[5] 赵文宣.弹丸设计理论[M].北京:北京工业学院出版社,1988.

[6] 夏杰,段卫东.双层药型罩射流形成的仿真研究[J].爆破,2011,28(03):13-16,25.

[7] 曹杰,王猛,胡坤伦,等.铜铝复合药型罩厚度比的数值模拟研究[J].火工品,2017(03):14-17.

[8] 张小静,吴国东,胡哲成,等.非金属材料外罩对双层药型罩形成射流影响的研究[J/OL].弹箭与制导学报:2019(05):1-6.

[9] 郑宇,王晓鸣,李文彬.双层药型罩侵彻半无限靶板的数值仿真研究[J].南京理工大学学报(自然科学版),2008(03):313-317.

[10] 乔金超,吴越,郑伟,等.不同壁厚比的双层药型罩聚能射流对靶板毁伤效应研究[J].火炮发射与控制学报,2017,38(04):35-39.

[11] 关荣,张树海,李启发,等.一种截顶线性聚能装药射流特性的数值模拟[J].火炸药学报,2017,40(03):80-84.