在传统的武器身管设计中按强度理论来设计的前提是身管是连续的即不含有微裂纹或者其他缺陷。但在实际情况中由于诸多不可抗因素,身管中都会含有或多或少的缺陷,如气孔或者微裂纹。这样会大大降低身管设计强度以及疲劳寿命,所以现代武器身管设计应按照弹塑性断裂理论,考虑非连续介质下身管的强度及寿命。本文基于弹塑性断裂理论,运用有限元软件ABAQUS采用扩展有限元方法对含裂纹体的身管在温度及残余应力场影响下,受到压力载荷作用下身管的应力场以及裂纹尖端的应力强度因子进行分析。因为考虑了非理想情况下存在裂纹的因素,所以对现代武器身管设计具有很好的借鉴意义。

1 1扩展有限元法简介

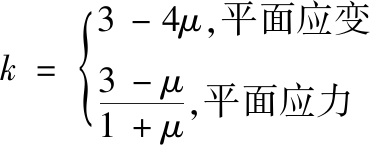

扩展有限元法(XFEM)在传统的有限元法的基础上引入富集函数,其中包括二个函数:裂纹尖端附近渐进函数表示裂纹尖端附近的应力奇异性;间断函数表示裂纹面处位移跳跃性。其表示为:

式中: NI(x)为常用的节点位移函数;uI为常规形状函数节点自由度,适用于模型中的所有节点;H(x)为眼裂纹面间断跳跃函数;αI为节点扩展自由度向量,这项只对形函数被裂纹切开的单元节点有效;Fα(x)为裂纹尖端应力渐进函数;![]() 为节点扩展自由度向量,这项只对形函数被裂纹尖端切开的单元节点有效。

为节点扩展自由度向量,这项只对形函数被裂纹尖端切开的单元节点有效。

其中间断跳跃函数H(x)表达式如下

![]()

式中:x为样本点;x*为距x最近的点;n为单位外发线向量。

各向同性材料的裂纹尖端渐进函数Fα(x)表达式为

扩展有限元法(XFEM)可以解决裂纹面网格划分的缺点。间断性可以通过与额外自由度相关联的扩展函数来确定。同时保留传统有限元法的一些特点。因此相对于传统有限元法,提高了描述复杂位移场的能力,增加了对于演化的非连续边界进行跟踪的灵活性,避免了重划分网格。

2 多物理场作用下的身管内表面裂纹尖端强度因子及应力场

2.1 裂纹尖端渐进位移场与应力强度因子

图1为裂纹尖端坐标系,根据图1所示,对于线性弹性均匀介质,平面I型问题裂纹顶端的渐近位移场:

图1 裂纹尖端坐标系

(1)

![]()

(2)

(3)

考虑身管厚壁筒处于平面应变情况下,将θ=π代入式(1)和式(2),得到尖端附近各点的位移公式:

(4)

可得:

(5)

式(5)中位移Uy为裂纹面上各点处垂直裂纹面上的位移,可由有限元法计算得到。用最小二乘公式外推求出r=0处的KI值,即为所求应力强度因子。

本文所采用身管材料为炮钢,其基本参数为密度7.8×10-9 t/mm3泊松比为0.3弹性模量为206 000 MPa,热膨胀系数为1.25×10-5 K-1,屈服应力大小为1 000 MPa,切线模量为20 600 MPa。

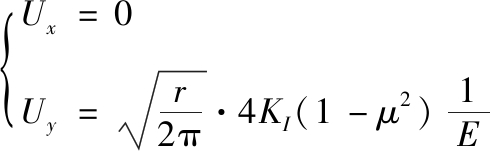

2.2 含裂纹体的身管有限元模型建立

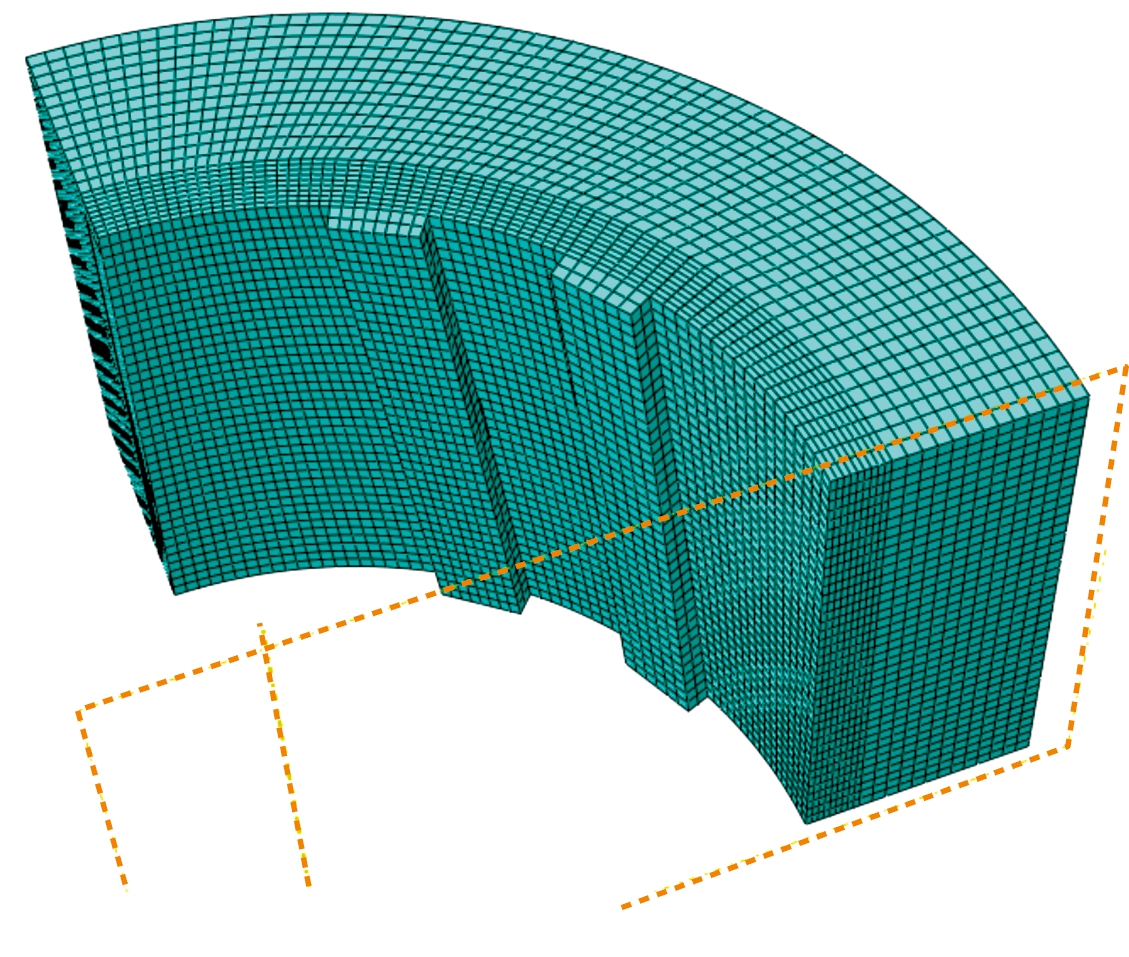

建立带有膛线的1/4身管模型,为方便计算本文只建立长度为20 mm长度的一段身管模型,所建立的身管模型如图2所示。

图2 身管1/4模型示意图

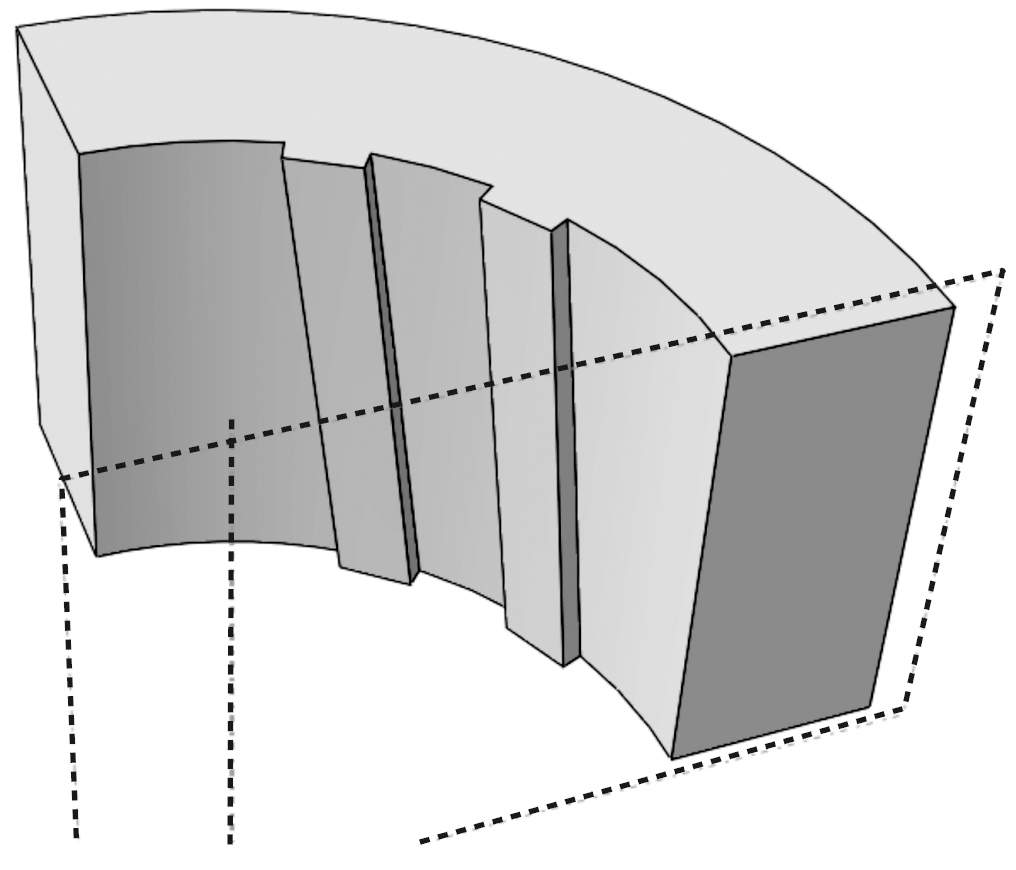

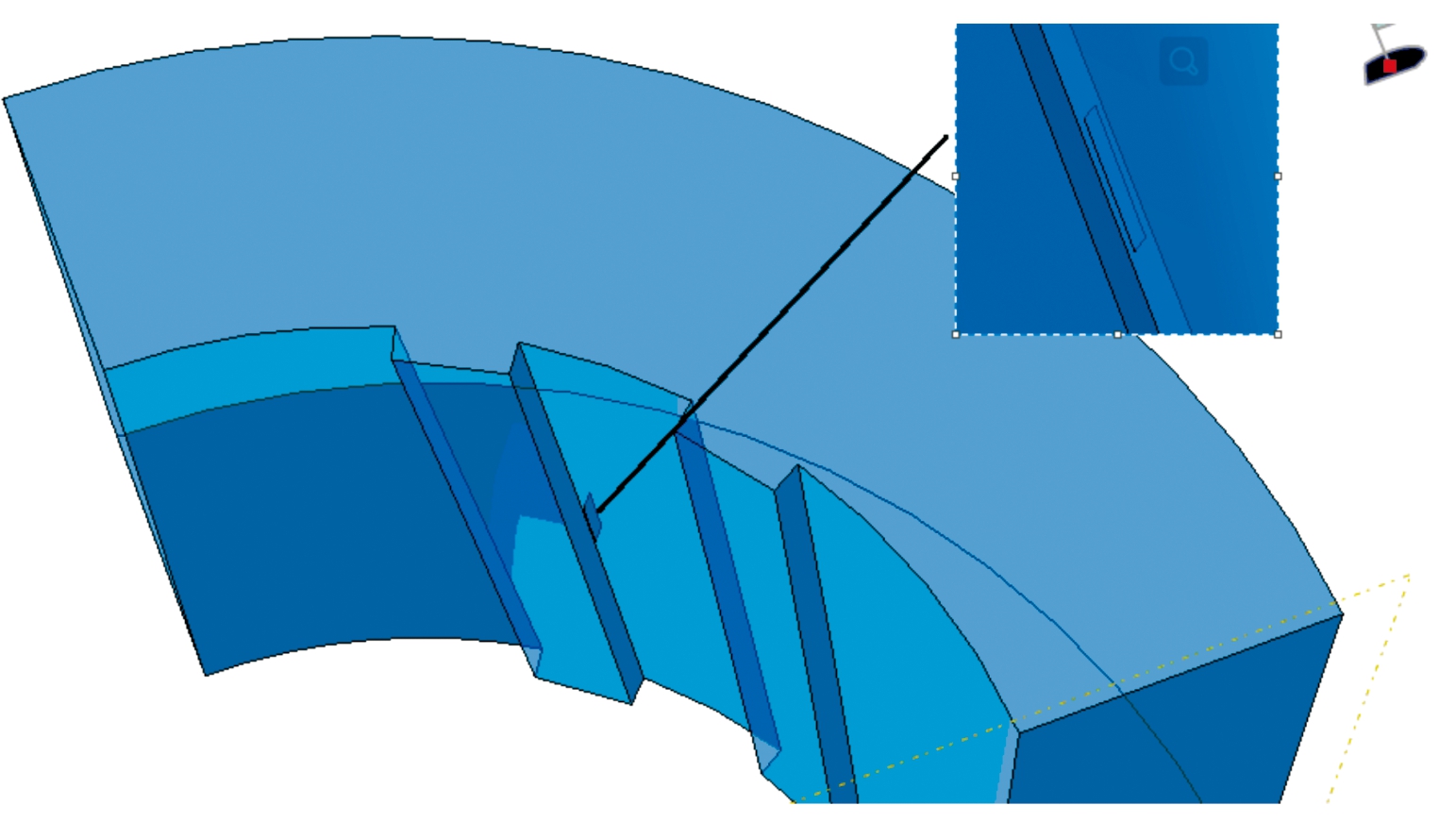

将长为2 mm深为0.5 mm的裂纹预置在身管阴线的根部,如图3所示。

图3 预制在阴线根部的裂纹示意图

将模型划分为结构网格,采用三维实体八节点减缩积分单元(C3D8R),并加密裂纹所在区域网格大小,网格完成划分如图4所示。

图4 身管网格示意图

模型采用对称约束,并限制身管轴线方向的位移。

2.3 计算结果

2.3.1 压力作用下的裂纹尖端应力强度因子及应力场

在身管内表面添加300 MPa的均匀压力,经计算得到身管应力云图如图5。

图5 身管应力云图

根据身管应力云图所显示的,在裂纹的尖端存在应力集中现象,大小为3 000多兆帕。

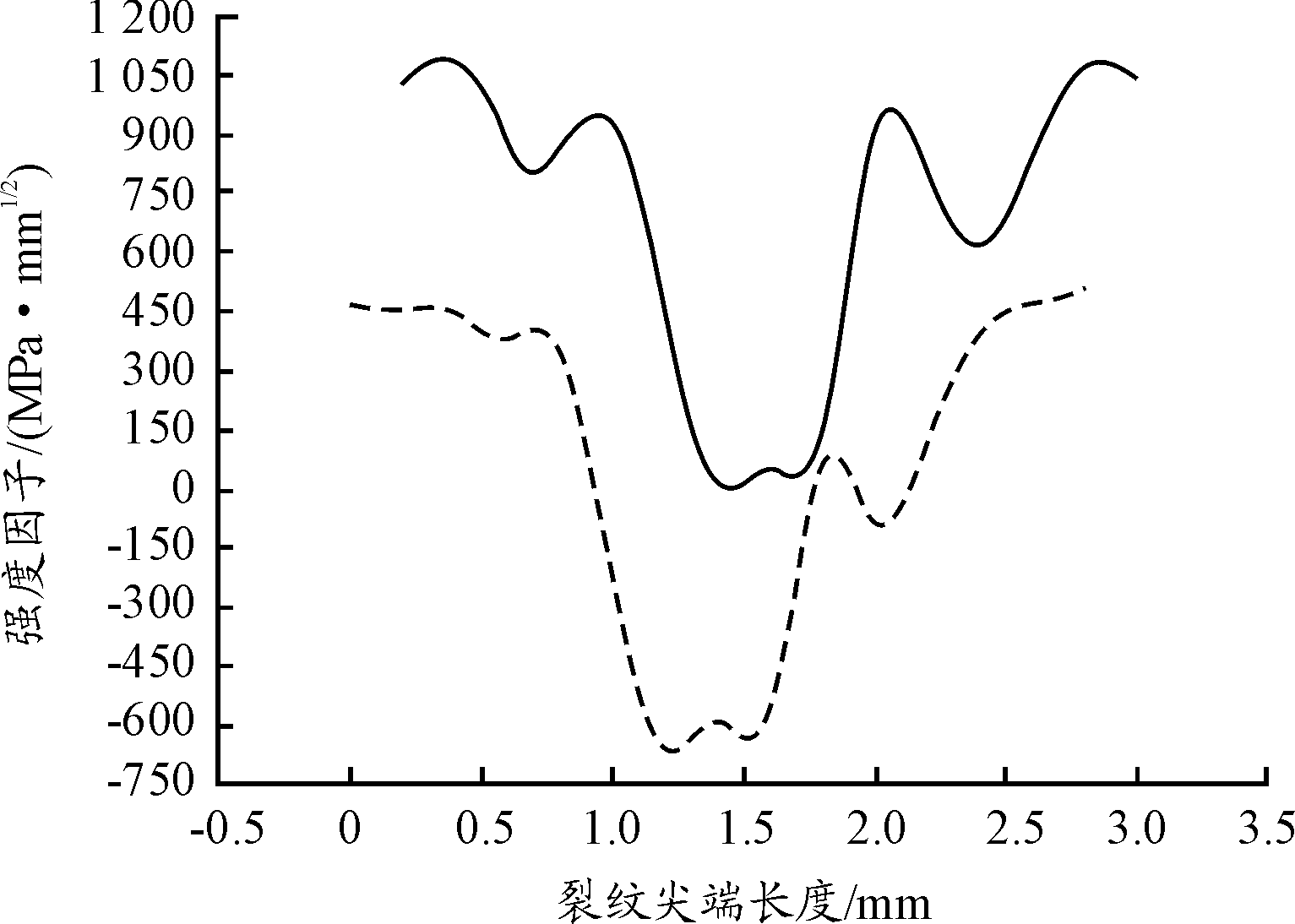

其裂纹尖端强度因子如图6所示。

图6 裂纹尖端应力强度因子曲线

根据图6所示,在裂纹的尖端即0和3 mm处的应力强度因子值较大,为1 100 MPa·mm-1/2左右.,而裂纹中间处1.5 mm中间值较小在0 MPa·mm-1/2左右。

2.3.2 残余应力场影响下的裂纹尖端应力强度因子及应力场

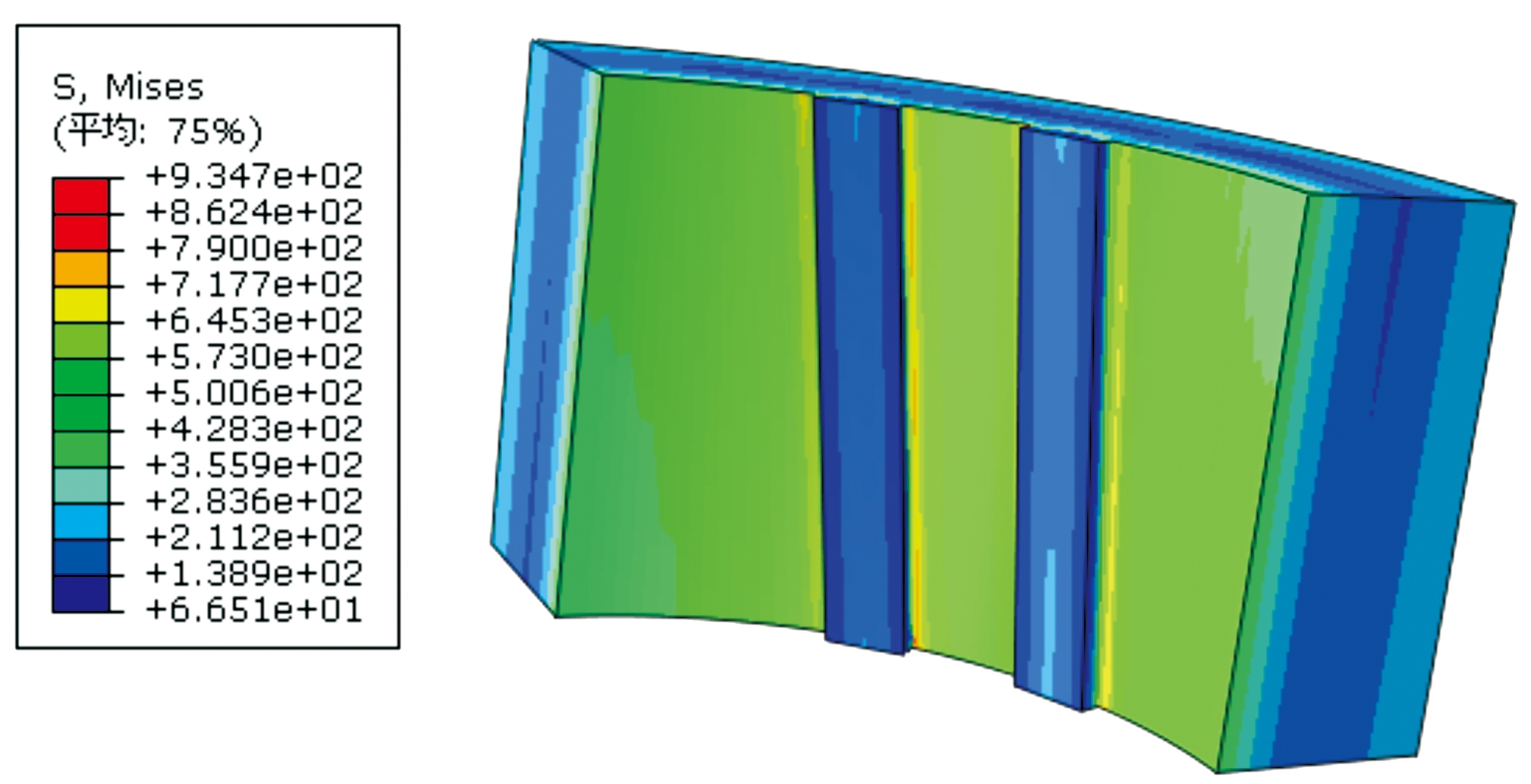

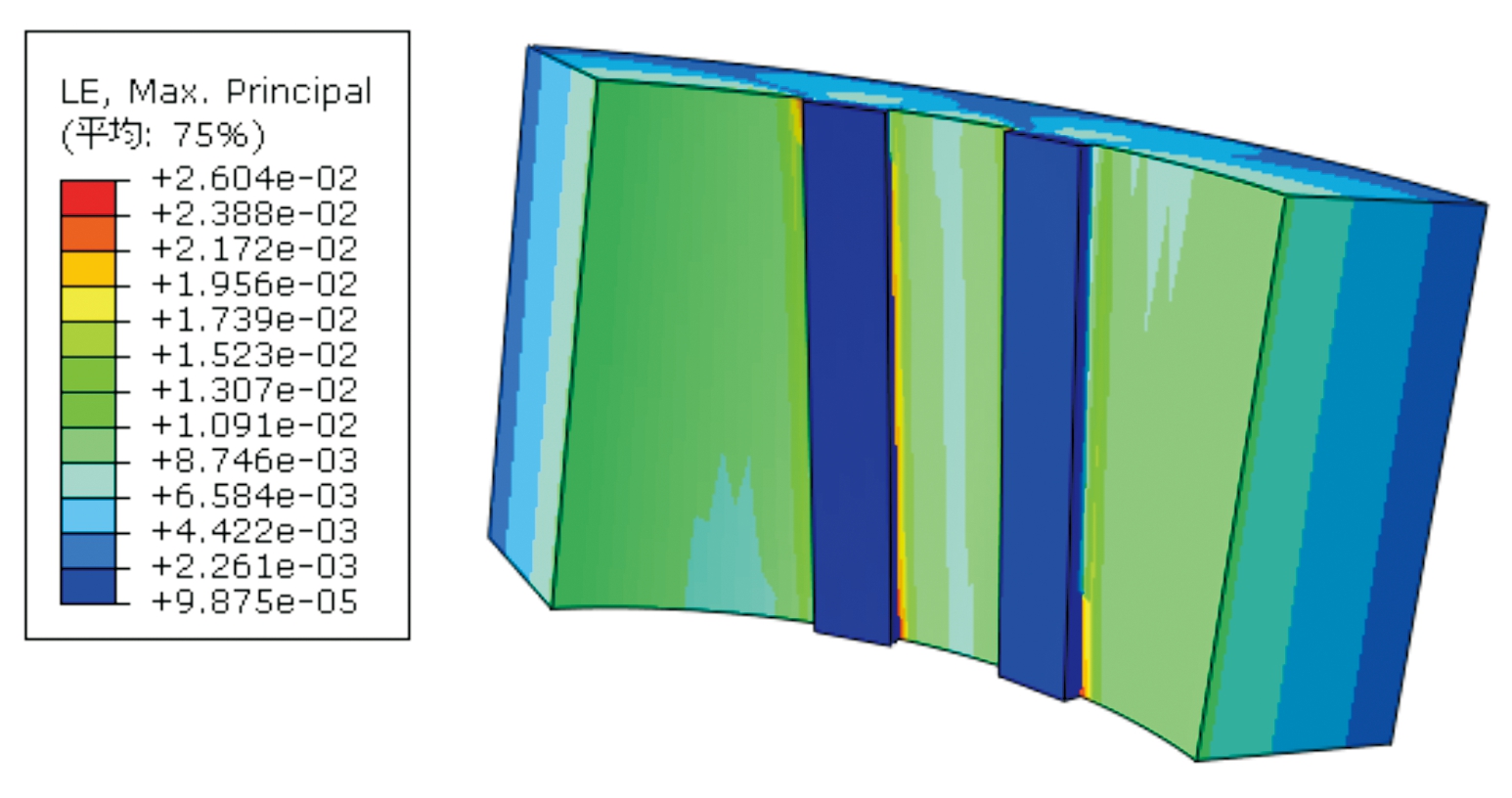

将身管模型按10%自紧度计算的到残余应力云图如图7。自紧后应变云图如图8。

图7 自紧后身管残余应力云图

图8 自紧后应变云图

根据上图所示,发生塑性应变较大的地方在身管内壁以及阴线根部。

将应力场数据导入到含裂纹体的身管模型中进行计算得到的身管应力云图如图9。

图9 添加残余应力场后身管应力云图

由上图可以看出,身管内表面的应力值显著下降,残余应力场的存在,对于降低身管受压时产生的应力场有显著效果。

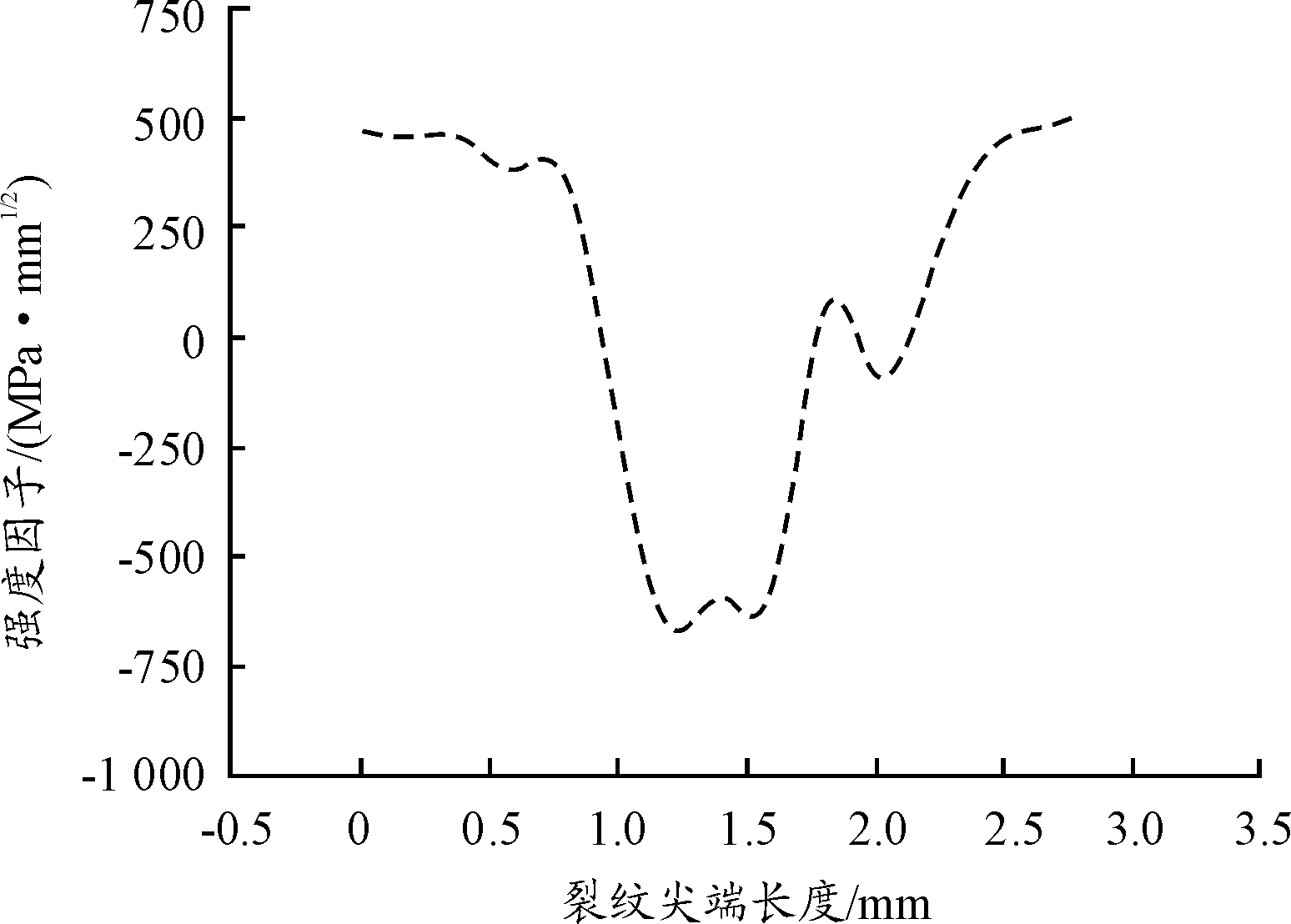

由图10可以看出,残余应力作用下,裂纹尖端1.5 mm左右处强度因子为-600 MPa·mm-1/2左右,则说明裂纹尖端收到的是压应力,这有利于抑制裂纹的扩展。

图10 裂纹尖端强度因子曲线

根据图11所示,经过自紧之后的裂尖强度因子从0 MPa·mm-1/2 左右下降到-600 MPa·mm-1/2左右。说明经过自紧之后的身管裂纹处呈现“闭合”状态,且有利于抑制开裂。

图11 自紧与不自紧裂纹尖端强度因子曲线

2.3.3 温度和残余应力场共同影响下的裂纹尖端应力强度因子及应力场

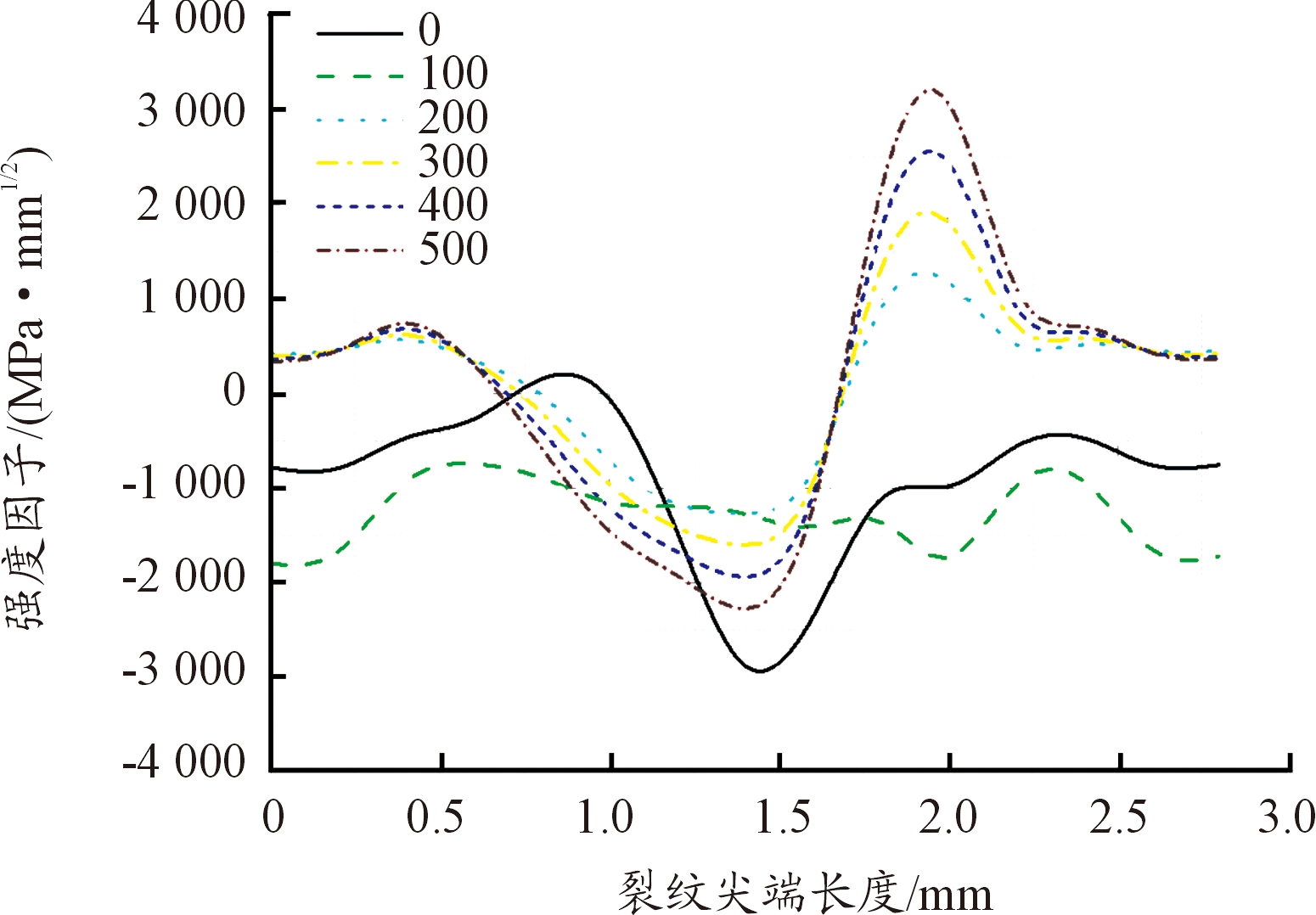

将0~500 ℃的均匀分布的温度场添加到带有残余应力的身管模型中。分别计算不同温度场下带有残余应力的身管应力及强度因子。其计算结果如图12所示。

图12 不同温度下的应力云图(上)及裂尖强度因子曲线(下)

根据图12所示,随着温度的增加,身管由于热膨胀的原因,其裂尖附近的应力场越来越大,强度因子的变化幅度也越来越大,将0~500 ℃裂尖强度因子进行对比分析,如图13所示。

图13 0~500 ℃裂尖强度因子曲线

经图13对比之后可以看出,随着温度的增加,裂尖强度因子峰值从-3 000 MPa·mm-1/2左右上升到3 000 MPa·mm-1/2左右,即从裂纹“闭合”状态变成“张开”状态且趋势越来越大。这对裂纹扩展有促进作用。

3 结论

1) 带有残余应力场的身管其应力值较大,裂纹尖端的强度因子为负值,对裂纹扩展具有抑制的作用。

2) 在温度场与残余应力场共同作用下,身管的应力场峰值变大。

3) 随着温度场温度的升高,裂纹尖端应力强度因子值越来越大,使裂纹更易于扩展。

[1] 郭历伦,钟卫洲,陈忠富,等.冲击载荷下镁铝合金裂纹动态扩展过程的数值模拟[J].爆炸与冲击,2016,36(05):648-654.

[2] 彭英,杨平,柯叶君,等.基于XFEM的加筋板动态裂纹扩展研究[J].武汉理工大学学报(交通科学与工程版),2019,43(03):443-446,451.

[3] 张锐生.高强度炮钢的断裂韧度[J].兵器材料科学与工程,1997(05):45-52.

[4] 杨志锋,周昌玉,代巧.基于扩展有限元法的弹塑性裂纹扩展研究[J].南京工业大学学报(自然科学版),2014,36(04):50-57.

[5] 郑祖华.大口径火炮自紧身管强度的有限元分析[D].合肥:合肥工业大学,2012.

[6] 裴未迟,楚京,纪宏超,等.基于Abaqus的直齿圆柱齿轮疲劳裂纹应力强度因子研究[J].机械传动,2019,43(02):8-12.

[7] 张伟,王志群,张圣坤,等.残余应力下厚壁筒表面裂纹的应力强度因子计算[J].计算力学学报,2000(03):360-364.

[8] 张伟,孙波,查子初,等.自紧厚壁筒表面裂纹的应力强度因子研究[J].船舶力学,2000(04):43-47.

[9] 李鹏辉.火炮身管结构强度与损伤分析[D].太原:中北大学,2010.

[10] 郭钊,易玲艳.裂纹问题应力应变场的理论分析及其数值模拟[C]//中国力学大会论文集(CCTAM 2019).中国力学学会,2019:2123-2127.

[11] 傅建三.断裂力学在火炮身管上的应用[J].华北工学院学报,2000(02):118-120.

[12] TAVARES S M O,DE CASTRO P M S T.Stress intensity factor calibration for a longitudinal crack in a fuselage barrel and the bulging effect influence[J].Engineering Fracture Mechanics,2011,78(17):2907-2918.

[13] TAVARES S M O,H USLER S M,BAIZ P M,et al.Crack Growth Simulation in Integrally Stiffened Structures Including Residual Stress Effects from Manufacturing.Part II:Modelling and Experiments Comparison[J].Structural Durability & Health Monitoring,2011,7(3):163-190.

USLER S M,BAIZ P M,et al.Crack Growth Simulation in Integrally Stiffened Structures Including Residual Stress Effects from Manufacturing.Part II:Modelling and Experiments Comparison[J].Structural Durability & Health Monitoring,2011,7(3):163-190.

[14] DONG Yinghao,HE Xiaofan,SUN Xiaona,et al.Fatigue crack growth of a corner crack at the edge of a hole[J].International Journal of Fatigue,2020,139.

[15] HU Xiaofei,CHEN Weihua,ZHANG Peng,et al.A new crack-tip singular element for cracks in three-dimensional elastic bodies[J].Engineering Fracture Mechanics,2020,235.