超高分子量聚乙烯纤维(UHMWPE纤维)是由高分子量聚乙烯纺制而成的高强度、高模量的高性能纤维,具有优良的耐冲击和抗切割性能,在各种防弹衣和防弹头盔中应用广泛[1],了解纤维层合板在冲击情况下弹道极限、失效模式与变形过程,对提升破片的侵彻能力与复合材料防护性能都具有重要意义。

周楠[2]通过球形破片侵彻钢/铝复合靶板,发现靶板总厚度增大时,靶板更易发生剪切冲塞破坏。曲科佛[3]通过对比多层复合式、间隔式铝板的侵彻深度,总结得出高速正侵彻条件下,球形破片的侵彻能力最强。周卿[4]研究了平头破片侵彻中厚Q235靶板,认为靶板的破坏模式是影响靶板弹道极限的主要原因。Naik[5]认为玻璃纤维靶板在柱形破片冲击作用下,除背面少量层发生拉伸破坏,其余层由于剪切冲塞作用失效。蒋万乐[6]研究了玻璃纤维层合板低能量冲击试验,发现复合材料层合板的主要损伤为基体开裂和层间分离。王晓强[7]认为7.5 mm立方体高速破片冲击UFRP厚板时应考虑墩粗变形对吸能模式的影响。周庆[8]认为纤维拉伸变形和分层是装甲板主要的吸能模式。顾冰芳[9]以立方体破片冲击UHMWPE纤维复合材料,靶板呈现多种和多阶段的破坏模式、着靶姿态对材料的弹道性能有一定的影响。

目前研究中对于UHMWPE纤维层合板受到冲击作用后的变形过程认识不清,对冲击过程中纤维的主要破坏模式和吸能机理认识具有分歧。尤其是随着破片性能的进一步提升,UHMWPE纤维层合板的弹道特性更为复杂。

本文采用具有高密度、高硬度、高强度等特点的硬质合金[10]球形破片,开展硬质合金破片冲击UHMWPE纤维层合板试验研究,对于认识硬质合金破片的侵彻能力、弹道特性,分析UHMWPE纤维层合板的破坏模式和吸能模式具有重要工程意义,相关试验结果可以为高效杀伤武器设计和防护结构优化提供依据。

1 弹道枪加载试验

试验采用的硬质合金破片材料为碳化钨,利用粉末冶金技术制成。球形破片质量0.716 g,直径4.5 mm,密度15 g/cm3。

UHMWPE纤维层合板作为靶板,板面尺寸为300 mm×300 mm,厚度11 mm,密度0.97 g/cm3,制作方式是将UHMWPE纤维单向平行排列用热塑性树脂粘接得到UHMWPE预浸料后,将上百层预侵料正交叠放在一起,热压后制成[11]。

试验场地位于中国兵器工业第二零八研究所测试试验中心。试验布置如图1所示,包含φ7.62 mm口径弹道枪、弹丸速度测试系统、靶架、高速摄影照相机等。

硬质合金球形破片置于弹托内,由于弹托口径大于破片口径,利用流动性较差黄油将破片固定于弹托内,通过增减发射药量控制破片的发射速度。利用弹丸速度测试系统测量破片的入射速度,高速摄影(补充帧频)可以分析破片侵彻靶板的变形过程和测量贯穿靶板后的剩余速度。

图1 试验场地布置图

2 试验结果分析

2.1 弹道极限速度

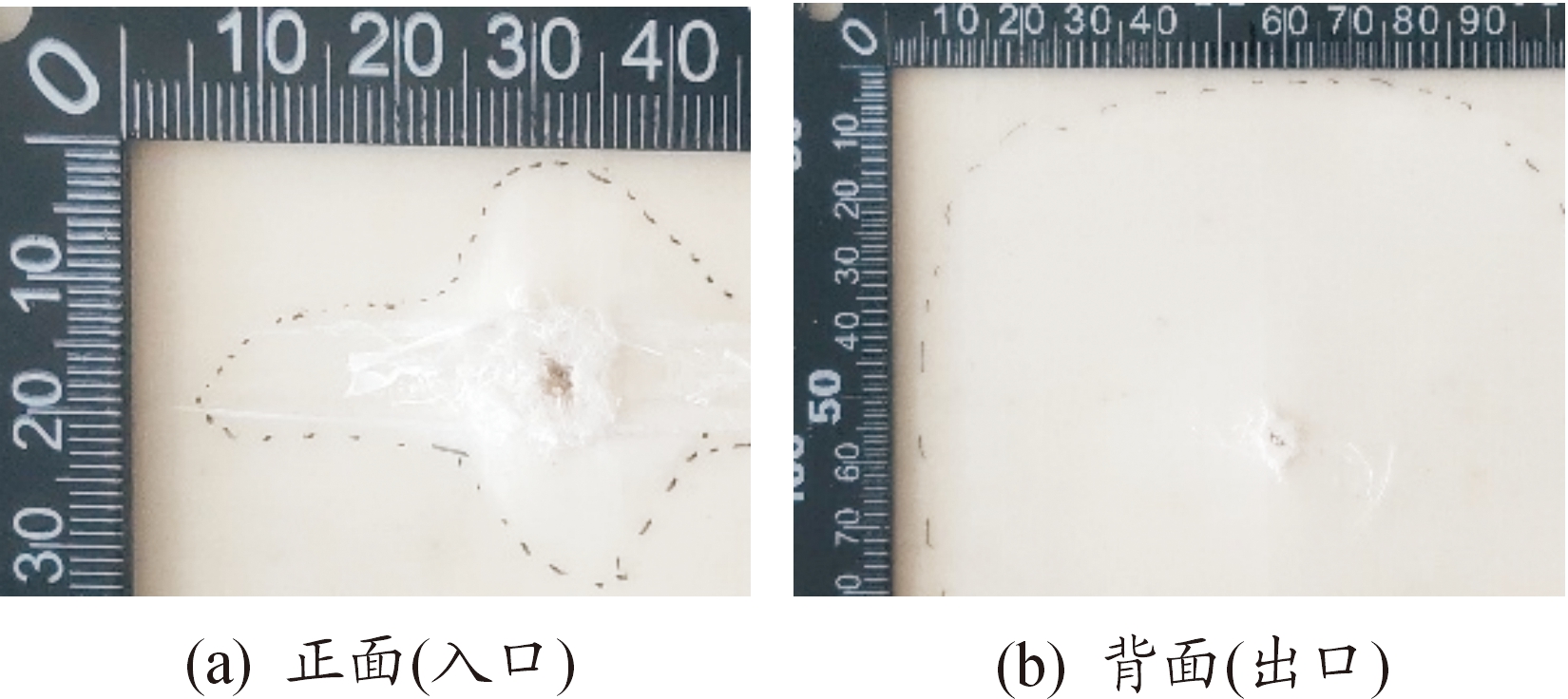

按照试验布置对不同装药量的球形硬质合金破片20发进行试验,第13组试验从回收的靶板(图2)进行分析,破片贯穿了靶板,由于试验高速摄影未触发,无法得到破片剩余速度。从破片侵彻UHMWPE纤维层合板弹道极限与破片能量损失方面进行分析,有效试验数据共19组。

图2 第13组破试验后靶板形貌

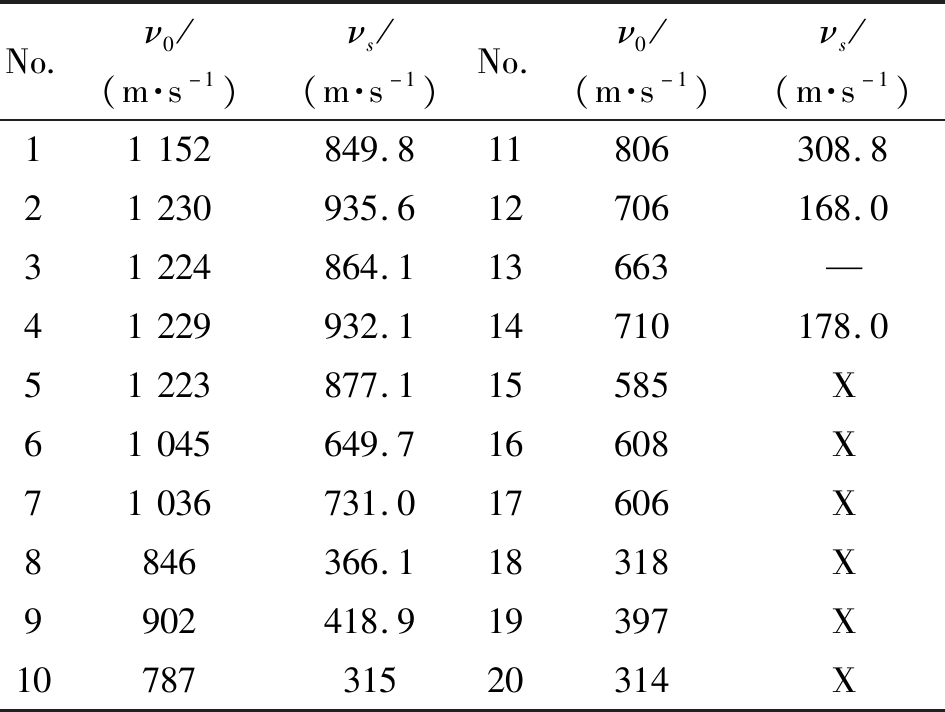

表1为球形硬质合金破片侵彻UHMWPE纤维层合板的试验结果,ν0为入射速度,νs为剩余速度。随着装药量减少,硬质合金破片入射速度逐渐降低,由表1可知破片最高入射速度在1 230 m/s,最低速度为314 m/s。硬质合金破片贯穿靶板的最低入射速度为663 m/s,破片未能贯穿靶板的最高入射速度为608 m/s。

弹道极限速度是弹丸侵入靶板与完全穿透靶板的平均值,是衡量靶板抗弹性能的重要指标。对于11 mm UHMWPE层合板,硬质合金球形破片的弹道极限范围为608~663 m/s。

表1 不同速度球形破片试验结果

No.ν0/(m·s-1)νs/(m·s-1)No.ν0/(m·s-1)νs/(m·s-1)11152849.811806308.821230935.612706168.031224864.113663—41229932.114710178.051223877.115585X61045649.716608X71036731.017606X8846366.118318X9902418.919397X1078731520314X

注:“—”表示高速摄影未捕捉到数据,“X”表示未贯穿靶板。

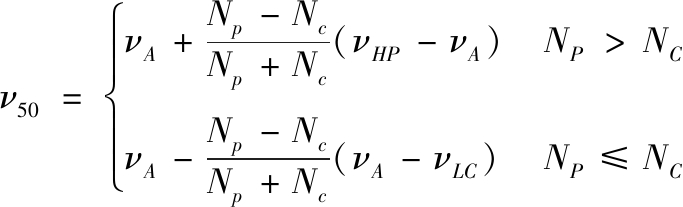

利用美国Frankford兵工厂试验数据处理方法[12]计算弹道极限:

其中:ν50为破片贯穿靶板弹道极限速度;νA为混合区内全部测试速度的平均值;Np为局部贯穿数;Nc为完全贯穿数;νHP为局部贯穿时的最高速度;νLC为完全贯穿时的最低速度。选取710 m/s、706 m/s、665 m/s、608 m/s、606 m/s五组数据计算弹道极限为657.5 m/s。

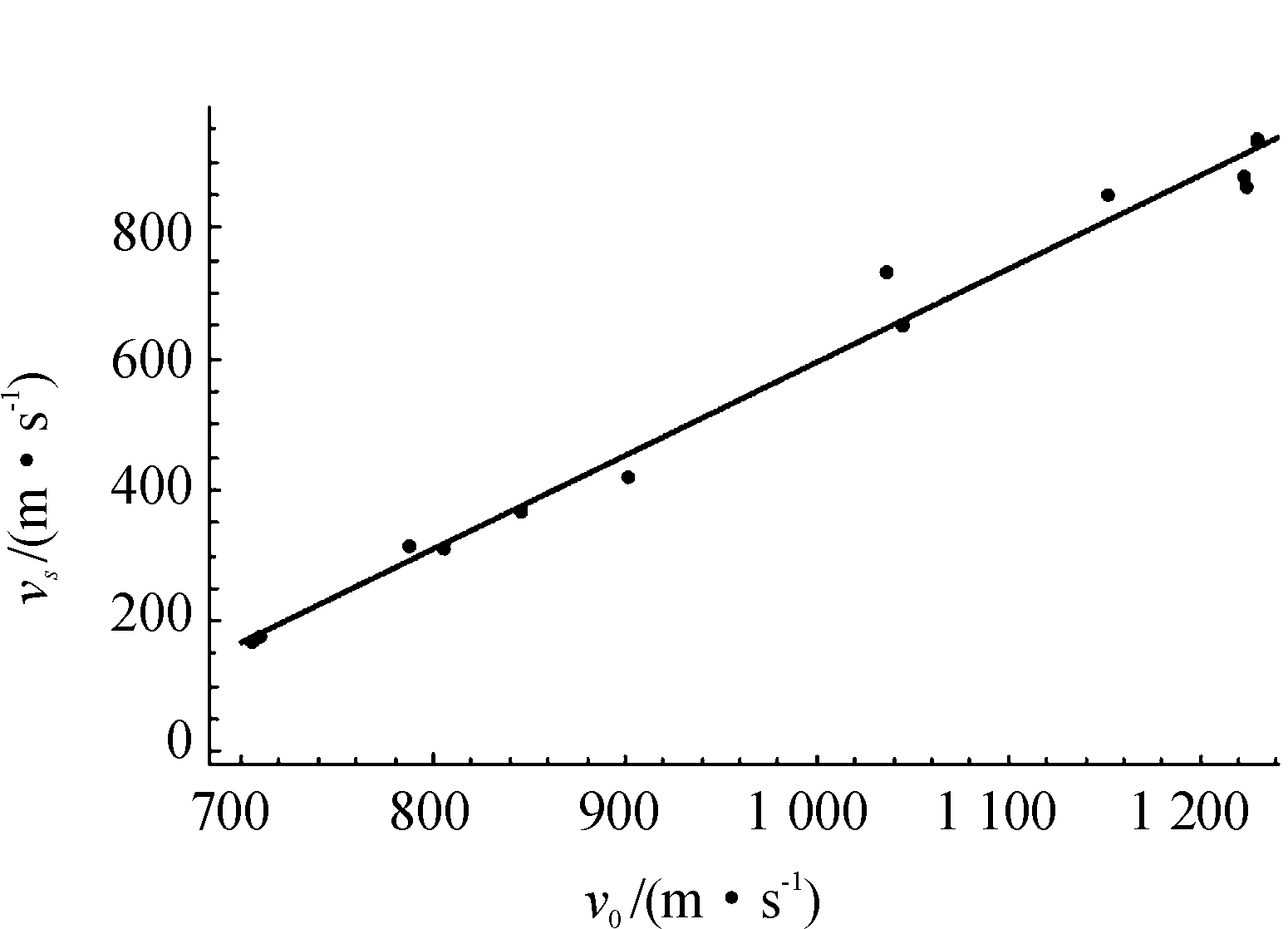

图3中散点横纵坐标分别表示每一发破片的入射速度与剩余速度,图中的直线为各个点利用最小二乘法拟合的直线。线性系数表示变量之间线性相关程度的量,线性系数越接近1,变量间线性相关性越强,默认相关系数大于0.99时,线性关系具有可信度。硬质合金破片贯穿靶板时,入射速度与剩余速度线性相关系数为0.993,表明入射速度与剩余速度线性相关。

图3 破片入射速度与剩余速度的关系

文献[13]中,试验使用的靶板材料与本实验中靶板材料相同,试验结果具有可比性。对于平均速度为880 m/s的钢球冲击11 mm UHMWPE纤维层合板剩余速度为277±48 m/s。利用图2拟合的入射速度与剩余速度的直线,计算硬质合金侵彻11 mm纤维层合板的剩余速度为424 m/s,显著高于钢球侵彻纤维层合板的速度,归因于硬质合金强度高、硬度高、密度大,其侵彻能力显著高于钢制材料的侵彻体。

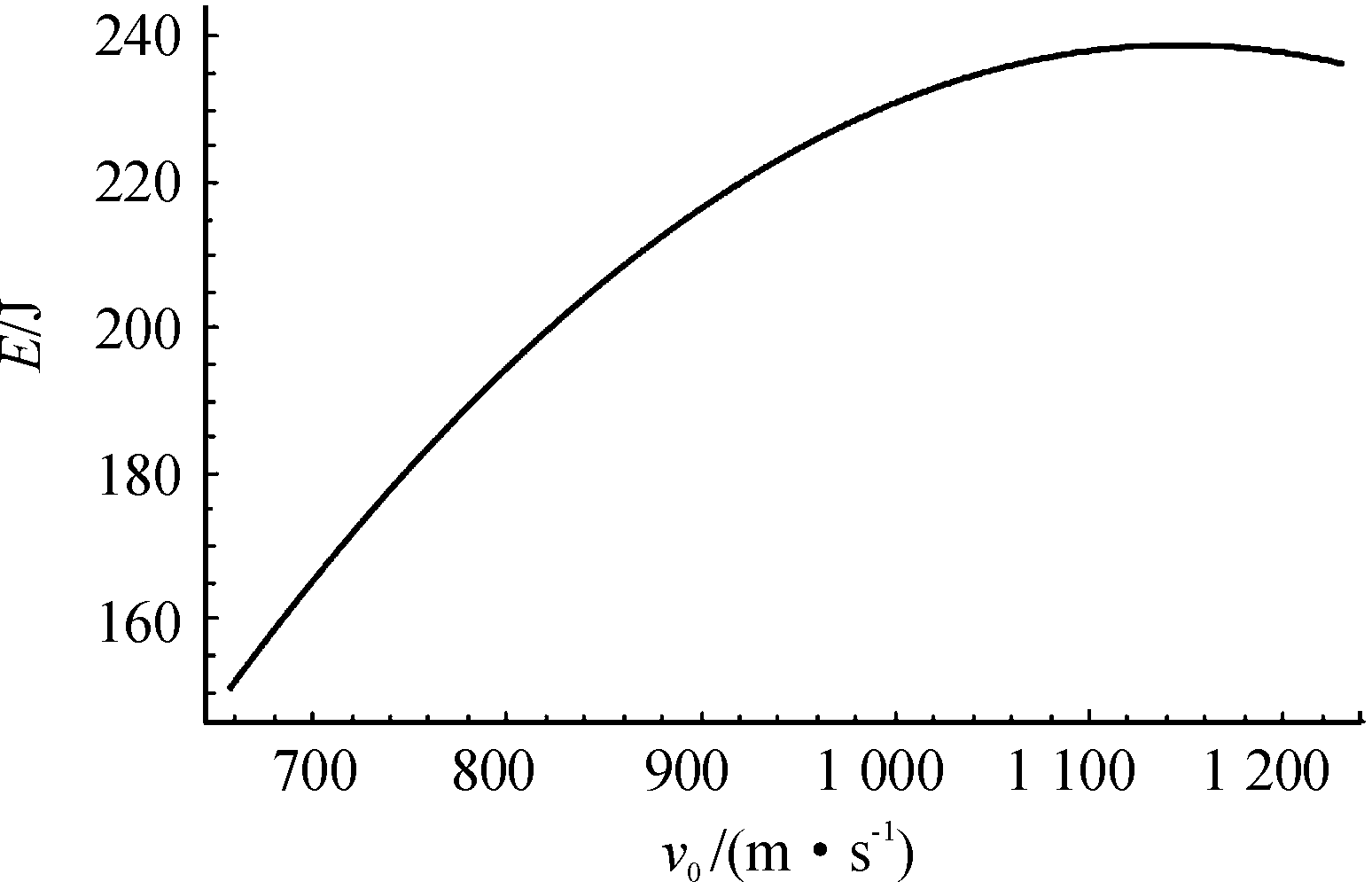

图4是根据图3中线性关系利用动能定理计算的贯穿靶板情况下破片的能量损失,当硬质合金破片速度大于弹道极限时,随着破片速度逐渐增加,高速碰撞中由于材料的应变率效应,侵彻同样的靶板所需的能量1 146.71 m/s时贯穿靶板比弹道极限657.5 m/s所需能量增大54.4%。

图4 破片入射速度与侵彻靶板能量损失曲线

2.2 靶板冲击情况下变形量

在进行的20组试验中,试验中第1、2两组由于高速相机帧率设置较低,未能观测到靶板的响应,第13、19两组未触发高速摄影,分析靶板在破片冲击下动态响应的有效数据共有16组。

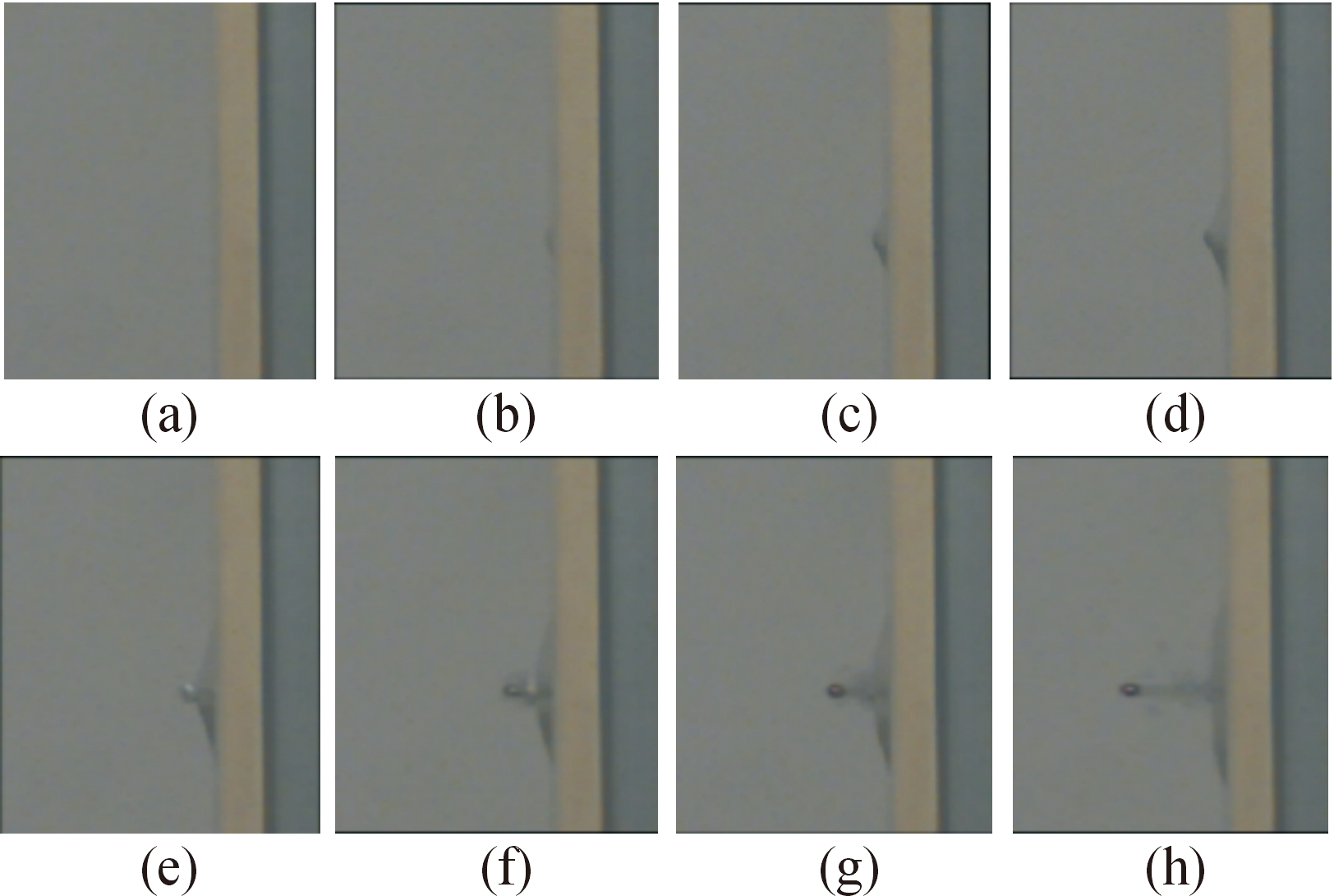

图5是硬质合金破片对UHMWPE纤维层合板冲击的典型过程。图5(a)为靶板冲击前样貌,可见靶板背面平整;图5(b)~图5(f)为破片在靶板内运动时靶板的变形过程,靶板正面的纤维在侵彻体的冲击作用下,发生剪切失效。由冲击作用产生的压缩波传播至靶板背面反射成拉伸波,背面的纤维层受到拉伸波的作用,形成鼓包凸起。随着侵彻过程的进行,鼓包范围逐渐扩大,鼓包高度逐渐增加,当纤维的拉伸变形增大到拉伸极限时,纤维发生拉伸破坏。当纤维层全部破坏后,破片和由剪切冲塞作用产生的冲塞体在摩擦力的作用下从靶板中飞出后图5(g)~图5(h),此后鼓包变形开始回弹,鼓包变形范围逐渐缩小,鼓包高度减小,靶板中产生分层破坏。

图5 破片侵彻靶板过程示意图

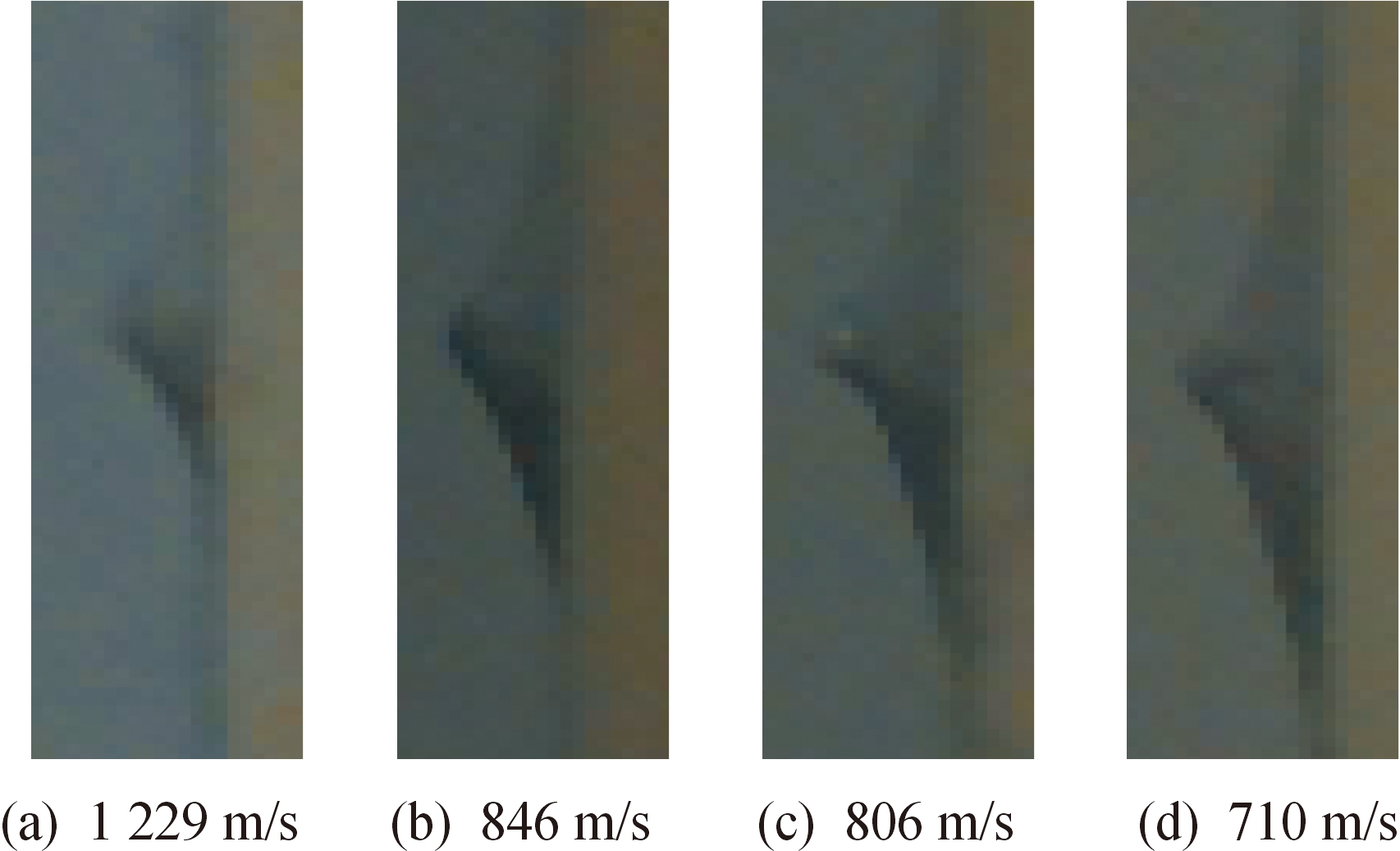

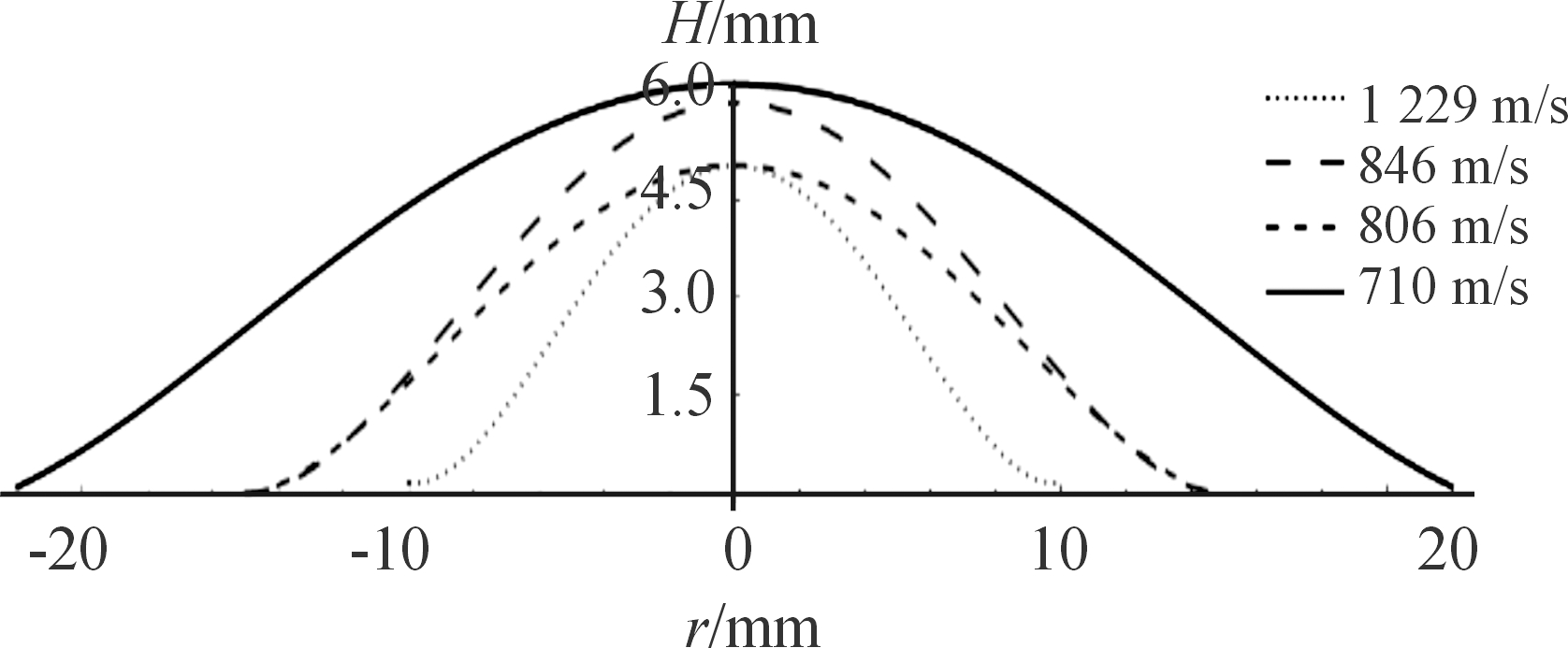

图6表示破片贯穿层合板的情况下,靶板在冲击作用下由于纤维拉伸变形形成的最大鼓包变形。为了便于对比观察,以靶板背面为x坐标轴,以破片入射方向为y轴,在变形界面取点拟合曲线后,将不同速度下的拟合最大鼓包变形轮廓绘制于同一副图内,即为图7。随着入射速度接近临界速度,鼓包高度逐渐增加,变形范围扩大。入射速度从1 229 m/s减小到710 m/s,鼓包高度增加30%,鼓包区域增加4倍。随着破片速度逐渐增加,纤维层合板剪切破坏层数逐渐增加,拉伸破坏层数逐渐减小,造成层合板鼓包变形减小

图6 不同速度下层合板最大鼓包变形

图7 高速冲击下层合板鼓包变形轮廓

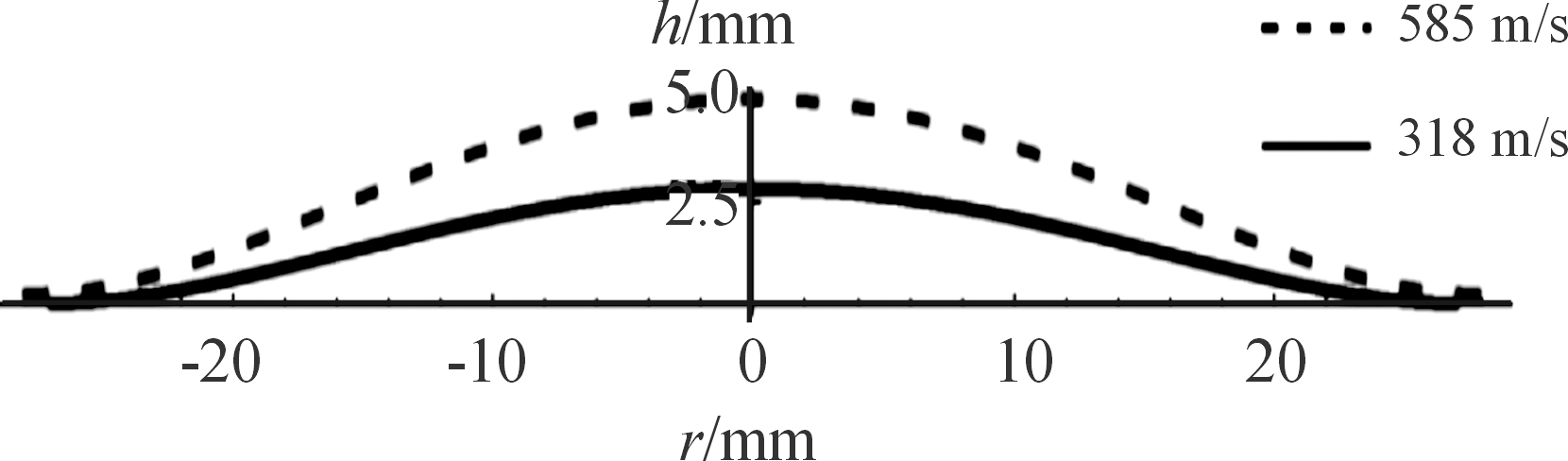

选取未穿透的入射速度为585 m/s、318 m/s的UHMWPE纤维层合板,利用上述方法对鼓包变形轮廓进行分析,鼓包变形轮廓比较如图8所示。层合板鼓包高度较小且不明显,入射速度从585 m/s减小到318 m/s,鼓包高度减小50%左右。由于破片未穿透UHMWPE纤维层合板,应力波沿纤维方向在靶面内传播距离相同,使低速冲击下层合板鼓包变形范围几乎无变化。

图8 低速冲击下层合板鼓包变形轮廓

硬质合金破片冲击UHMWPE纤维层合板鼓包高度在入射速度高于弹道极限时,层合板鼓包高度随入射速度增大而减小;当入射速度低于弹道极限时,鼓包高度随入射速度增加而增大。当入射速度等于弹道极限时,层合板在硬质合金破片冲击下鼓包高度最大。

UHMWPE纤维层合板背面鼓包由纤维拉伸变形引起,弹道冲击下,层合板背面纤维拉伸变形越剧烈,层合板鼓包高度越大,拉伸破坏的纤维层数越多。弹道冲击中纤维层破坏虽以剪切冲塞破坏为主,但仍有少量背面纤维层可能由于拉伸作用而破坏。随着破片速度逐渐增大,层合板正面由于剪切作用破坏的层数逐渐增多,背面由于拉伸作用破坏纤维层数也逐渐增多,鼓包高度随之升高。当破片入射速度达到弹道极限,纤维层在剪切作用及拉伸作用下全部破坏,拉伸破坏层数达到最多,鼓包高度达到最大。随着破片速度继续增加,剪切冲塞破坏层数继续增加,由于纤维层合板总层数一定,拉伸破坏层数逐渐减少,鼓包高度随之降低。

如图9所示,定义层合板冲击状态下最大鼓包变形的顶点与未变形区域连线形成的角度为层合板的变形角度,角度越小,变形越剧烈,角度越大,变形越轻微。最大鼓包点与未变形区过渡越剧烈,纤维拉伸变形以塑性变形为主。角度越大,变形越平和,最大鼓包点与未变形区过渡越平缓,纤维拉伸变形以弹性变形为主。

图9 层合板鼓包变形角度示意图

在试验的各个速度段选取一个典型入射速度,绘制入射速度与变形角度的散点图。如图10所示,入射速度由1 229 m/s减小到31 8m/s的,层合板的变形角度由128.7°增加到170.1°,层合板鼓包变形趋于平缓,纤维拉伸由塑性变形向弹性变形转变。

图10 入射速度与变形角度散点图

3 切割后靶板变形

由于高速摄影只能从外部观察弹道冲击下UHMWPE纤维层合板的变形过程,为了观察冲击后的弹道内部纤维断裂特征,选择在弹道冲击中点处沿厚度方向切割,观察冲击的剖面。选择水刀切割的方式(图11)进行弹道靶板切割。

图11 水刀切割方式加工试件图

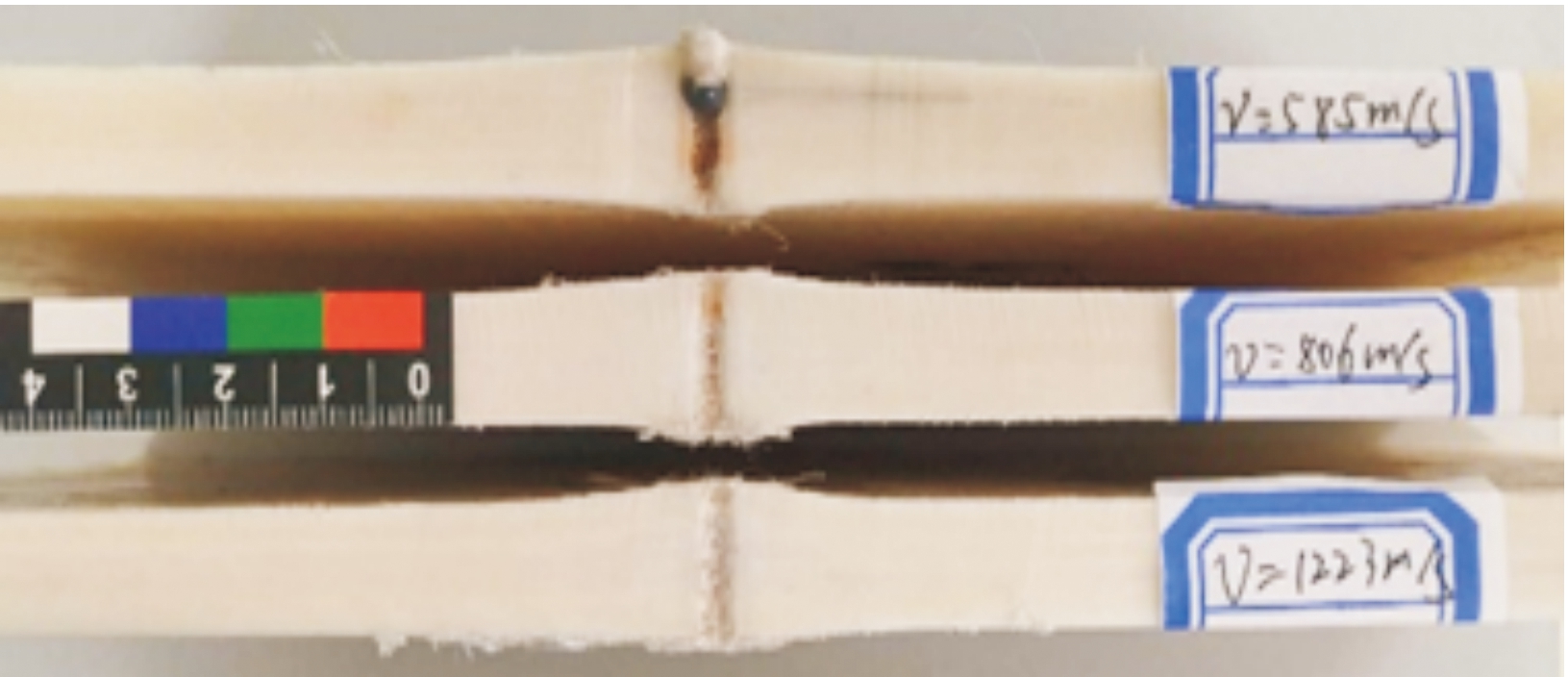

由图12靶板切割后弹道剖面形态,硬质合金破片冲击UHMWPE纤维层合板后,靶板正面与反面均有凸起。层合板采用热压的方式加工,内部残存一定预应力,靶板在冲击作用下产生分层破坏,黏接基体开裂,压缩应力释放,靶板产生凸起。靶板受到破片冲击后,内部产生压缩波,压缩波传播至靶板背面时反射形成拉伸波,拉伸波引起纤维层拉伸变形,形成鼓包变形后回弹也是形成背面凸起的重要原因。

图12 水刀切割后弹道剖面形态

从弹道剖面纤维断裂方式来看,无论破片入射速度是否高于弹道极限,从靶板正面到背面多数纤维断裂剖面都齐整,表明硬质合金侵彻UHMWPE纤维层合板以剪切冲塞破坏为主。靶板背面由于冲击作用形成的鼓包变形,造成纤维的失效模式为拉伸失效,背面少数几层可见纤维丝脱落。试验结果与文献[5]计算结果相同,只有背面最后几层拉伸应变超过了失效应变,其他层都是由于剪切冲塞失效。

4 结论

1) 0.716 g硬质合金球形破片冲击11 mm UHMWPE纤维层合板的弹道极限为657.5 m/s,当破片速度高于弹道极限时,入射速度与剩余速度呈线性相关。 由于应变率效应的影响,破片速度越高,贯穿靶板损失能量越多,1146.71 m/s比657.5 m/s贯穿靶板多损失54.4%能量。

2) 当硬质合金破片入射速度等于弹道极限时,UHMWPE纤维层合板鼓包高度最大。 UHMWPE纤维层合板在球形硬质合金破片冲击下发生剪切冲塞、拉伸变形、分层和基体开裂等破坏形式,弹道冲击后分层破坏使层合板正反面均有发生凸起,弹道主要破坏形式为剪切冲塞破坏。

[1] 肖文萤,郭万涛,等.超高分子量聚乙烯纤维增强防弹复合材料研究进展[J].材料开发与应用,2019,34(2):131-138.

[2] 周楠,王金相,等.球形破片侵彻下钢/铝复合靶板的失效模式与吸能机理[J].爆炸与冲击,2018,38(1):66-70.

[3] 曲科佛,.层状复合防护结构抗高速破片侵彻特性研究[D].绵阳:西南科技大学,2020.

[4] 周卿,黄松,等.平头破片侵彻中厚Q235靶板的破坏模式研究[J].兵器装备工程学报,2020,41(07):69-74.

[5] N.K.Naik,A.V.Doshi.Ballistic Impact Behavior of Thick Composites:Analytical Formulation[J].AIAA Journal,2005,43(7):1525-1536.

[6] 蒋万乐,孙耀宁,等.玻璃纤维层合板低能量冲击试验研究[J].机械设计与制造,2019(05):18-21.

[7] 王晓强,朱锡,等.超高分子量聚乙烯纤维增强复合厚板抗弹性能实验研究[J].爆炸与冲击,2009,29(1):29-34.

[8] 周庆,何页茂,等.UHMWPE纤维复合材料防弹机理和性能[J].复合材料学报,2019,36(4):837-847.

[9] 顾冰芳,龚烈航.UHMWPE纤维复合材料防弹机理和性能[J].纤维复合材料,2006,23(1):20-23.

[10] 胡耀斌,庞前列.我国硬质合金产业的发展现状及展望[J].超硬材料工程,2017,29(4):56-58.

[11] 郑震,施楣梧,周国泰.超高分子量聚乙烯纤维增强复合材料及其防弹性能的研究进展[J].合成纤维,2002,31(4):20-27.

[12] 任杰,徐豫新.超高强度平头圆柱形弹体对低碳合金钢板的高速撞击实验[J].爆炸与冲击,2017,37(7):629-634.

[13] WEN Y K,XU C.Experimental and Numerical Study of Ballistic Impact Performance on UHMWPE Composites[J].Advanced Materials Research,2013,818(10):30-36.