对于船用燃气轮机而言,其所处的海洋环境造成了进气中水蒸气含量较高,另外,由于压气机压缩气体做功使压气机内部产生温升。所有进入压气机的杂质在油和水的共同作用下产生“烘焙”效应,在压气机内形成明显的积垢层[1]。而积垢层的产生是随机的,致使叶片表面质量往往很差,导致叶片表面粗糙度增加。另一方面,进入压气机内部的杂质,如果其颗粒直径较大,硬度较高,进入压气机后就有很大概率不会附着在叶片表面,而是与压气机内部零件发成碰撞与划擦,特别是在叶片表面形成较明显的划痕,从而使叶片表面粗糙度增大。同时进入压气机的空气中会有多种腐蚀性气体,处于海洋环境的压气机又会吸入更多的盐类化合物与水蒸气,从而使压气机内部形成电解质环境,加之压气机中较高的温度,电化学反应进行的速率会大幅提高,而生成的叶片金属的氧化物往往外形松散,在高速气流的作用下脱离叶片表面,从而形成凹坑,使叶片表面粗糙度增加。上述3种原因是叶片表面粗糙度增加的主要原因,而这也将引起压气机气动性能的显著衰退。

近年来,研究人员对粗糙表面压气机开展了一定的研究。2004年Gbadebo S A等[2]通过在静叶表面不同位置附加粗糙度,发现接近叶片前缘位置的粗糙度会使吸力面流动分离区域加大,吸力面分离线由距叶片前缘35%弦长处提前到20%。同时,分离区域的加大使叶片通道内有效流通面积减小导致堵塞。2005年Syverud E等[3]研究发现盐沉积物主要存在于压气机的前段,且静叶比动叶表面形成了更多的沉积物,表面粗糙度水平和应用雷诺数会增加剖面上的损耗。Back和Song等[4-5]通过压气机平面叶栅粗糙度实验,考察不同粗糙度大小和分布位置对叶栅压力损失系数和效率损失系数的影响。研究结果表明,随着粗糙度的增加,叶栅出口轴向速度比下降,分离和叶栅损失加剧,另外吸力面的粗糙度增加是导致叶栅性能下降的主要原因。2009年李本威等[6]使用等价雷诺数修正原理,通过仿真模拟的方法,研究了涡轮叶片因积垢沉淀后粗糙度增大导致其性能下降的情况。研究结果表明当粗糙度增大时,两级涡轮特性都出现不同程度的衰退。2012年石慧等[7]使用ANSYS CFX对NASA Rotor 37进行了积垢对压气机动叶性能影响的三维数值模拟。模拟结果显示污垢沉积导致压气机压比和效率显著降低,另外在喘点及堵点的流量也有不同程度降低。2013年,周健[8]主要进行了压气机性能参数对粗糙度敏感度的研究,通过不断更改压气机叶片粗糙度,进行数值仿真计算,结果表明:效率受粗糙度改变影响最大。2014年王松等[9]采用对整体使用等效砂粒粗糙法分区域改变粗糙值和改变叶片型线两种方法分别模拟压气机叶片积垢而导致的表面粗糙度增加,通过数值模拟对比压气机特性线和流场的变化,分析叶片积垢对压气机性能的影响,结果表明两种方法都能有效地对粗糙度进行模拟。2016年,李虹杨[10]通过对某型涡轮导叶采用等效粗糙度的方式进行数值模拟,研究了不同粗糙度对壁面温度分布与边界层转捩的影响。结果表明当粗糙度达到100μm时,粗糙度对于边界层转捩现象起主导作用。

可以得知关于粗糙度的研究计算都主要通过等价雷诺数或是等效沙砾粗糙度两种方法,但无论哪种方式,都是通过对叶片整体粗糙度进行更改,进而得到叶片机性能。本文以NASA Stage35型压气机为研究对象,采用更加接近真实粗糙度分布的分区域改变粗糙度和等效砂粒粗糙度两种方法,在100%、70%设计转速下,对该型压气机进行数值模拟研究,获得粗糙表面压气机气动性能的衰退及内部流场的变化情况,综合比较了分区设置粗糙度与等效粗糙度的模拟结果,为合理界定叶片粗糙度设置方法提供理论依据。

1 研究对象

NASA Stage35是美国国家航空航天局Lewis研究中心设计的低展弦比跨声速进口级之一[11],NASA Stage35的结构如图1所示,主要参数如表1所示。

图1 Stage35结构模型

表1 NASA Stage35主要参数

参数数值转速/(r·min-1)17188.7叶尖速度/(m·s-1)454.456轮毂比0.7转子长宽比1.19静子长宽比1.26转子叶片数36静子叶片数46

本研究使用ICEM CFD对模型进行结构化网格划分,在叶片附近采用O型网格,动叶叶顶间隙采用“蝶型网格”,其余计算域采用HOH型网格。在叶片、进出口、轮毂、机匣附近进行网格加密,叶片附近第一层网格高度为10 μm,整体网格结构如图2所示。由文献[12]中进行的网格无关性验证知,当网格数量大于131.5万时,叶片表面的压力系数分布和叶片尾流中的损失系数与网格数量不再相关。因此本文参考相关网格节点分布,并基于分区域动叶网格划分形式,对动叶网格分布进行合理加密,网格数量为258万。其中动叶网格数目为158万,静叶网格数目为99万。保证网格的Determinant 2×2×2大于0.4,Angle大于18°。图2为划分好的网格整体结构。图3为叶片表面y+分布情况。

图2 整体网格结构示意图

图3 叶片表面y+分布情况

基于CFX,湍流模型选用k-ε模型;入口为亚声速流动,轴向进气,总压101 325 Pa,总温288.15 K;出口采用压力径向平衡,通过改变平均静态压强的数值来获得不同工况下的流动情况,压力数据混合因子为0.05;转静子交界面选用冻结转子法;其余壁面设定为绝热、光滑壁面,采用无滑移条件;叶片表面采用CFX自带的等效砂粒粗糙度模型。

2 数值方法验证

为了验证数值方法的准确性,依据NASA试验台测定的试验数据,校验了在100%设计转速下压气机特性线,并在表2比对了2个典型工况:峰值效率点、近失速点压气机的气动性能。

如图4所示,在压气机特性线上,数值结果与试验结果表现出较高的一致性,进一步在表2中比较典型工况。在峰值效率点时,数值计算得到的流量与试验值几乎一致,压比略高,效率略低;在近失速点时模拟得到的流量、压比略高于试验结果,效率则略低于试验值,但最大误差控制在3.78%以下。误差存在的原因一方面为数值模拟采用的湍流模型不能完全预测压气机内部真实流动状态,并且在数值迭代的过程中会产生数值耗散。另一方面试验台架与数值模拟建立的计算域存在一定差异,导致性能预测结果不能完全一致。但综合考量,误差在合理范围内,达到通过数值模拟预测压气机气动性能的目的。

图4 压气机性能曲线

表2 典型工况气动性能对比

气动参数试验值模拟值误差/%峰值效率点流量/(kg·s-1)19.9219.840.40压比1.841.871.63效率/%84.5081.313.78近失速点流量/(kg·s-1)18.4118.902.66压比1.931.951.04效率/%78.6077.141.86

3 数值模拟结果分析

3.1 分区域非均匀表面粗糙度对压气机性能的影响

为了反映腐蚀叶片的实际情况,对动叶沿流向方向进行分区域设置,在叶顶距动叶前缘5%、15%、35%处选定3点,并以此为基点将动叶从前缘起分为面积占比为5%、10%、20%、65% 4个区域,如图5所示。但由于动叶片表面为不规则曲面,最终划分的区域面积只能接近目标占比,动叶片表面分区面积实际占比情况如表3所示。考虑到每两个区域连接的部分粗糙度突变,为保证计算结果的收敛性,进行了局部网格加密。

本文中对于叶片表面粗糙度的处理调用了CFX中的壁面函数处理方法。粗糙度模型的建立是基于对壁面函数的修正,对于粗糙壁面来说,近壁面的对数率速度型线规律仍然存在,考虑粗糙度影响的近壁面速度修正公式[13]为:

其中:B取5.2;偏移量ΔB是无量纲粗糙度h+(h+=huτ/υ)的函数。

对于砂粒粗糙度,偏移量ΔB可以表达成如下形式,

通常实际粗糙度是具有峰谷和不同形状和大小,通常以等效砂粒粗糙度ks描述,即具有相同的平均粗糙高度hs。

图5 动叶片表面分区情况

根据参考文献[6],假设动片表面粗糙度为中度腐蚀。由文献[14]中有关平均粗糙度的研究知,叶片各部分的表面粗糙度按面积均分得到的平均粗糙度可以用来作为叶片的整体粗糙度,其定义的计算表达式为:

对于本例,表面粗糙度在每个连续的表面上是相同的,这样积分号可以化简为求和号,即公式可以化简为:

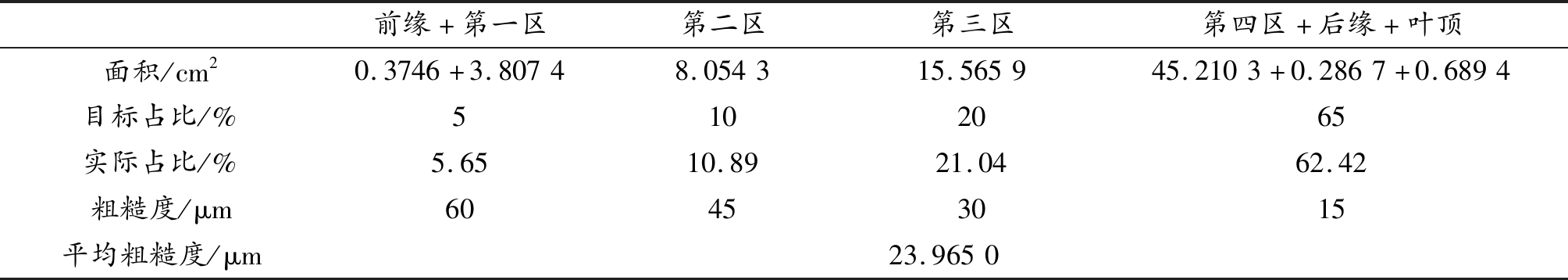

因此,如表3所示对不同区域的粗糙度进行设置,将前缘及第一区均设置为60 μm,第二区设置为45 μm,第三区20 μm,第四区则与尾缘及叶顶统一设置为15 μm,达到非均匀表面粗糙度分布效果。另外,由上式可以推导出叶片整体平均粗糙度为23.965 μm。

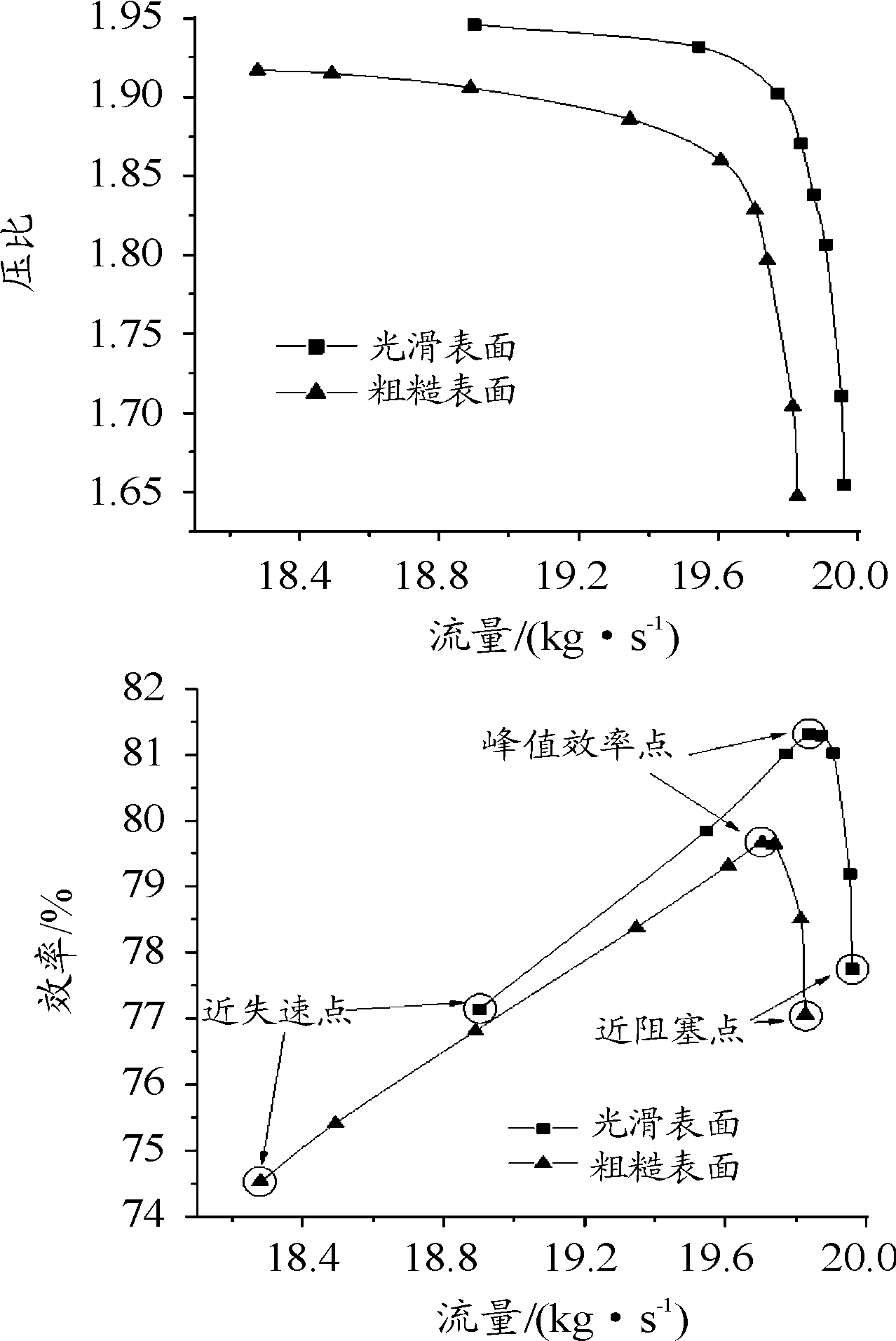

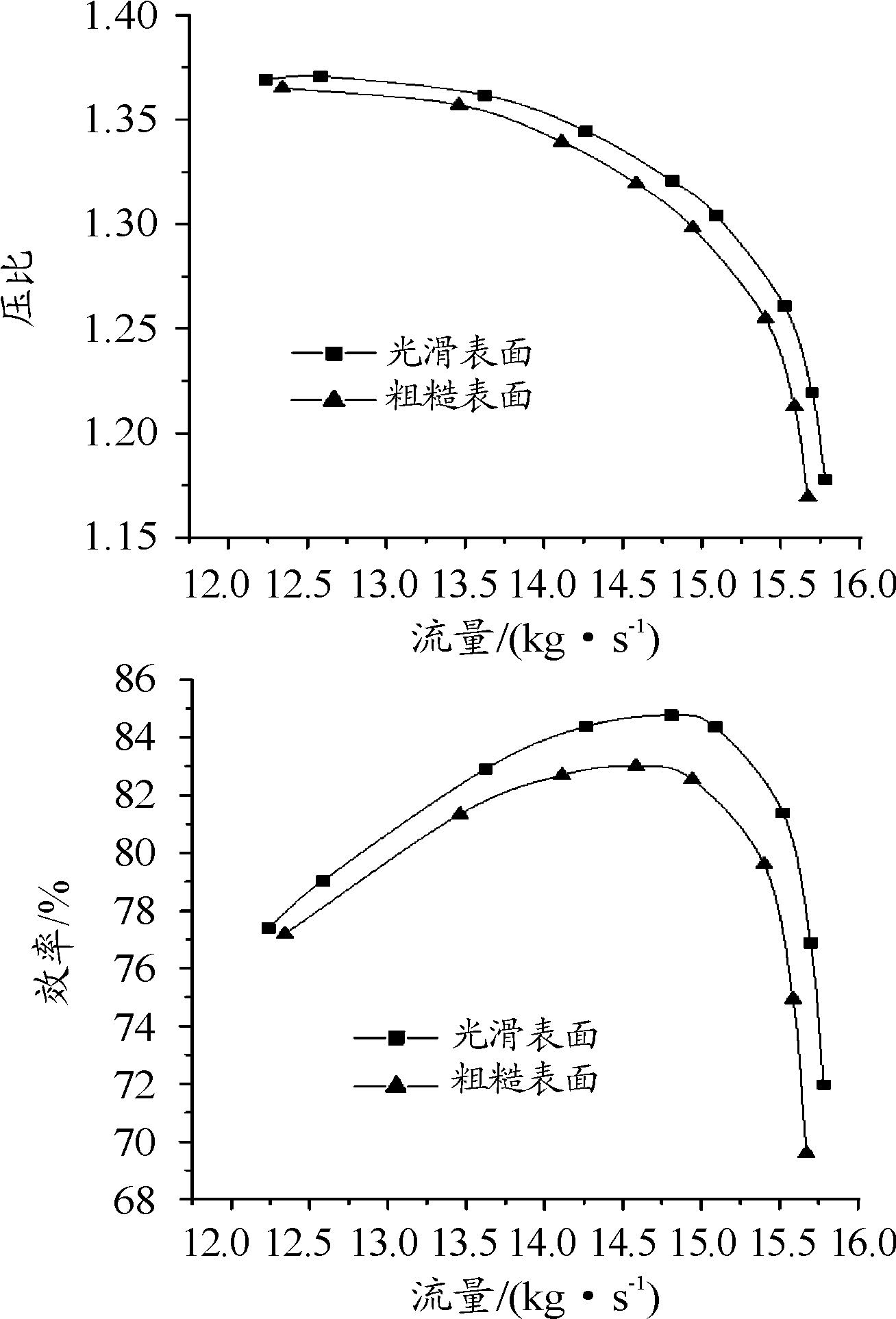

本文在100%、70%设计转速下对分区域非均匀粗糙度分布对压气机气动性能的影响进行了数值模拟。图6为100%设计转速下模拟得到的压气机工作特性曲线,由图6可以看出,由于动叶表面粗糙度的存在大大降低了压气机的压比和效率。通过数据对比分析,附加粗糙度后压气机峰值效率减小2.45%,压比减小0.56%,流量减小1.15%,温比升高0.24%。如图7所示,70%设计转速的特性线对比中则发现,粗糙度依然会导致压气机性能的下降,但下降程度相比于100%工况时有所减弱,这是由于附面层、尾迹、叶型损失产生的原因主要是展向速度存在梯度变化,而低工况时主流速度减小,相应损失也被降低。

表3 动叶片表面分区情况及粗糙度给定

前缘+第一区第二区第三区第四区+后缘+叶顶面积/cm20.3746+3.80748.054315.565945.2103+0.2867+0.6894目标占比/%5102065实际占比/%5.6510.8921.0462.42粗糙度/μm60453015平均粗糙度/μm23.9650

图6 100%转速下粗糙表面压气机性能变化曲线

图7 70%转速下粗糙表面压气机性能变化曲线

进一步的比较发现,在100%转速下叶片表面粗糙度增加后近失速点的流量明显减小,其原因是由于粗糙度增加,叶片表面气流扰动加大,这些扰动会使在叶背处发生的附面层分离更加剧烈,在叶片通道中形成低速区,进而阻塞流道通流面积,致使失速发生在更小流量处,并大大降低压气机工作性能。而在近阻塞区域,流量的衰退没有在近失速区域衰退得多,其原因是近阻塞区域流量较大,流动攻角较小,叶背处附面层分离被抑制,虽然由叶片粗糙度产生的近壁扰动依旧存在,但并不能促使流场产生明显的附面层分离现象,因此造成的影响相对来说就比较小。

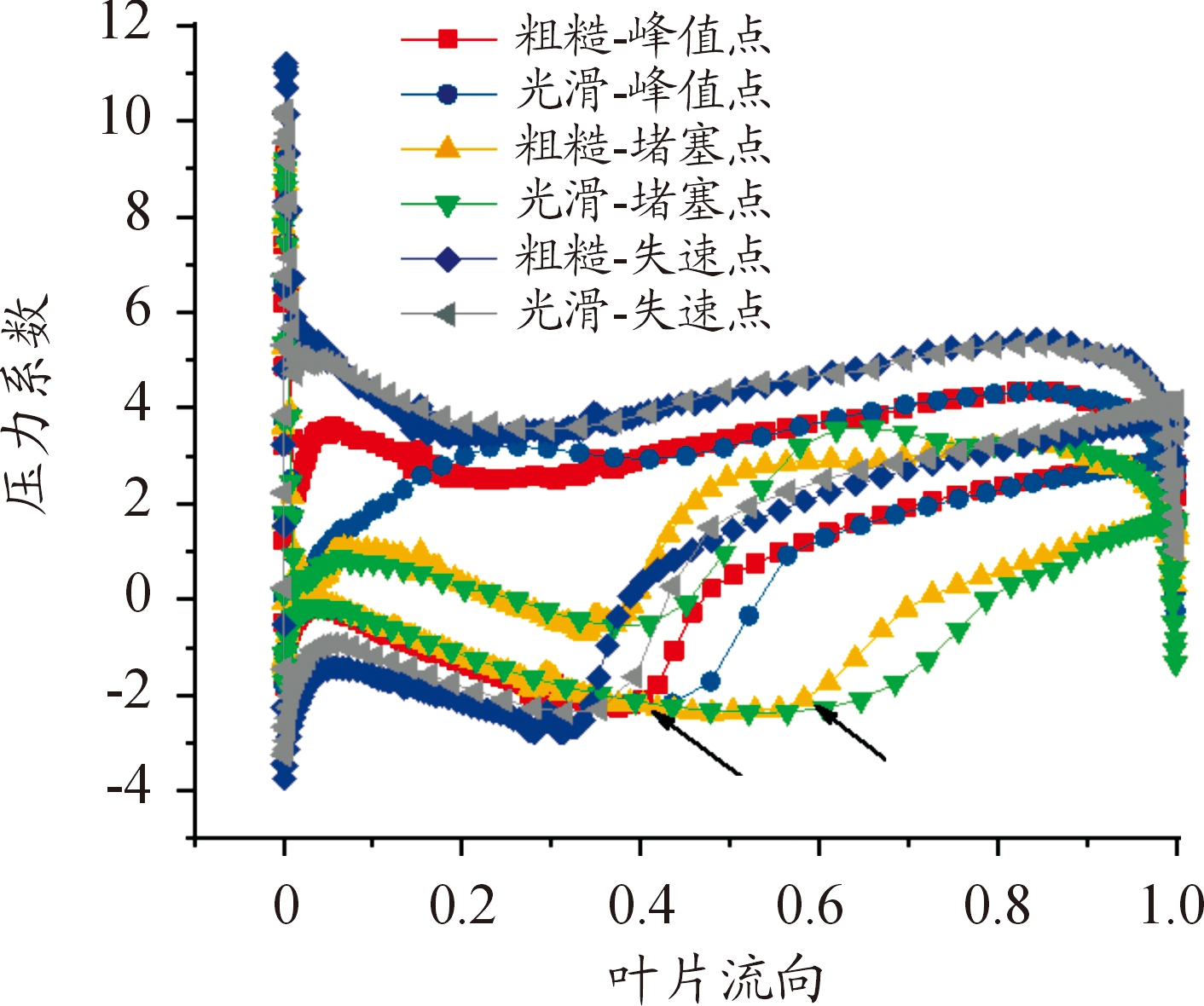

通过图8中,50%叶高处叶片表面压力系数分布可知,在叶片吸力面一侧逆压梯度的起始点基本一致,即激波位置并没有被改变,这说明了粗糙度的变化虽然影响了叶表附面层的发展和再附,但并不能严重影响流道内流场分布。另外,在吸力面一侧逆压梯度的曲线斜率上看,粗糙表面的分离程度要大于光滑叶片。

图8 不同工况下50%叶高处叶片表面压力分布系数曲线

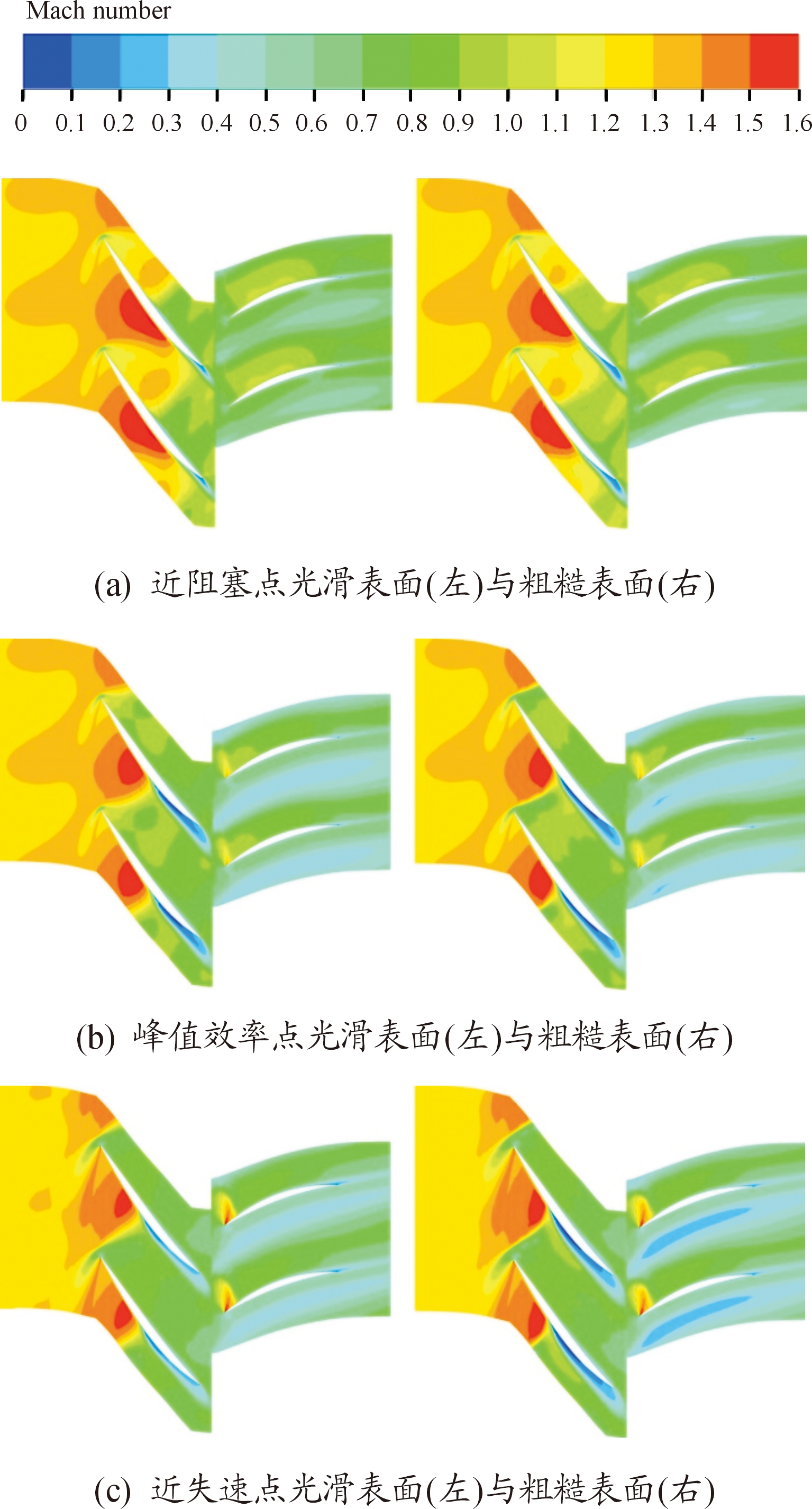

针对100%转速下压气机内部流场进行分析。如图9所示,50%叶高处相对马赫数分布可知:在近阻塞点与峰值效率点,两种叶片内部流场分布差异较小,粗糙表面动叶吸力面一侧尾缘处附面层厚度略微增高;在近失速点,在粗糙表面动叶通道激波后附面层厚度明显升高,动叶出口角发生偏转,致使进入静叶的流动攻角偏离设计值,在静叶通道内叶片吸力面一侧出现大范围低速区,致使流动损失进一步增加,级效率大大降低。由此可知,粗糙度使压气机性能降低的主要原因是附面层内摩擦损失、尾迹损失以及叶型流动损失。

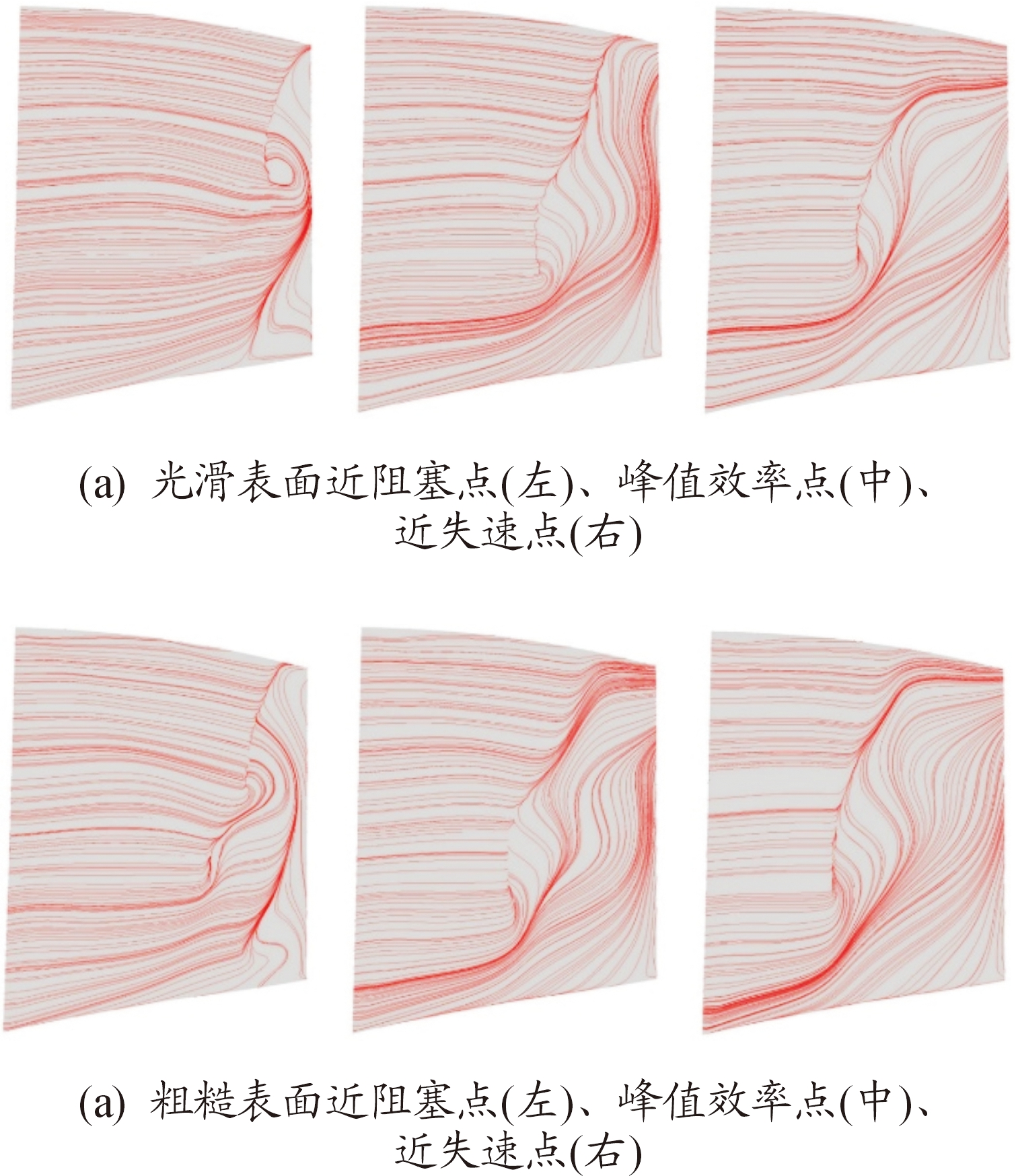

图10给出了近阻塞点、峰值效率点和近失速点3个工况下动叶吸力面极限流线的分布情况。从图10中可以看出,叶片附近的极限流线都有不同程度的分离。通过对比光滑与粗糙表面叶片的数值模拟结果可以看出,在近堵塞点,叶片顶部区域的极限流线分离位置略有提前,而在峰值效率点和近失速点上,不仅极限流线的分离点更加提前,而且分离区域相交于光滑叶片表面有了大幅的上移,增大了分离区的面积。这说明叶片粗糙度的改变也会对靠近叶片壁面的二次流产生影响。这也是导致压气机总压比和绝热效率降低的重要原因。

图9 100%转速下50%叶高相对马赫数分布

图10 100%转速下动叶吸力面上极限流线

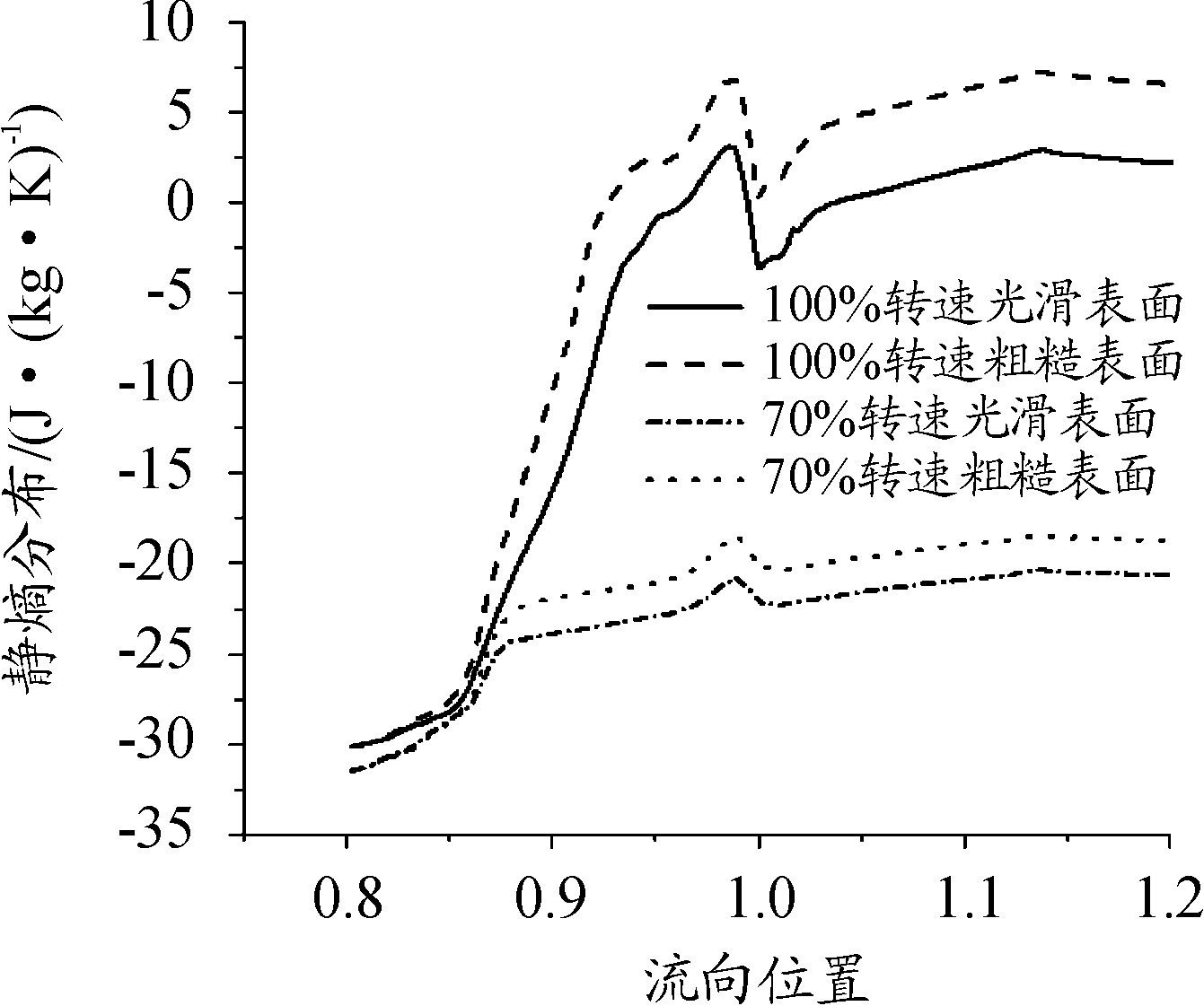

图11给出了100%、70%设计转速下,压气机分别在光滑和粗糙表面情况下在峰值效率点工作时,从进口到出口方向的静熵分布。由于叶型损失、叶片表面附面层与主流的摩擦损失、流动穿越激波的激波损失、尾迹及尾迹掺混损失等存在,导致静熵分布从进口到出口不断增加。静熵的斜率代表而损失的大小,在动叶部分粗糙表面的损失明显增大。这是由于粗糙表面的存在导致了附面层增厚一方面增加了摩擦损失,另一方面改变了叶型增大了叶型损失。

图11 峰值效率点进出口方向静熵分布曲线

3.2 均匀表面粗糙度对压气机性能的影响

上文主要对压气机动叶在分区非均匀分布粗糙度条件下的压气机气动性能进行了分析,为了比较均匀表面粗糙度得到的压气机性能及流场特性,本节采用均匀分布的粗糙度对100%转速条件下压气机气动性能进行数值模拟,将计算得到的平均粗糙度23.965 0 μm赋给叶片表面。图12为得到的压气机的工作特性曲线。

图12 等效粗糙度下压气机特性曲线

由图12可以看出,采用分区域非均匀分布和均匀分布的粗糙表面计算结果吻合较好,相对误差可以忽略不计。因此,在仅需要压气机工作特性线衰退规律的情况下,可以采用等效的均匀分布式粗糙表面进行研究,得到的结果与实际非均匀式分布粗糙表面几乎没有差别,但所需的计算量将明显减少。

对100%转速条件下近失速点两种表面粗糙度分布方式模拟得到的压气机内部流场进行对比。图13为100%转速下采用分布方式计的50%叶高截面上相对马赫数分布云图。图13中采用两种不同分布方式得到的压气机通道流动结构基本相同,但存在一些细节上的差别。在非均匀分布的粗糙表面计算结果中,由于动叶接近前缘部分的粗糙度更大,导致叶片附面层增厚,气流在沿轴向流动中受到了阻滞,激波面受边界层流动干扰,击打到吸力面的位置向前缘移动,激波与吸力面之间的夹角小于90°。而在附加等效粗糙度的流动中,由于粗糙度并不存在梯度变化,动叶吸力面一侧流动处在一个相对稳定的状态中,激波几乎是垂直击打在吸力面上。

图13 50%叶高截面上相对马赫数分布云图

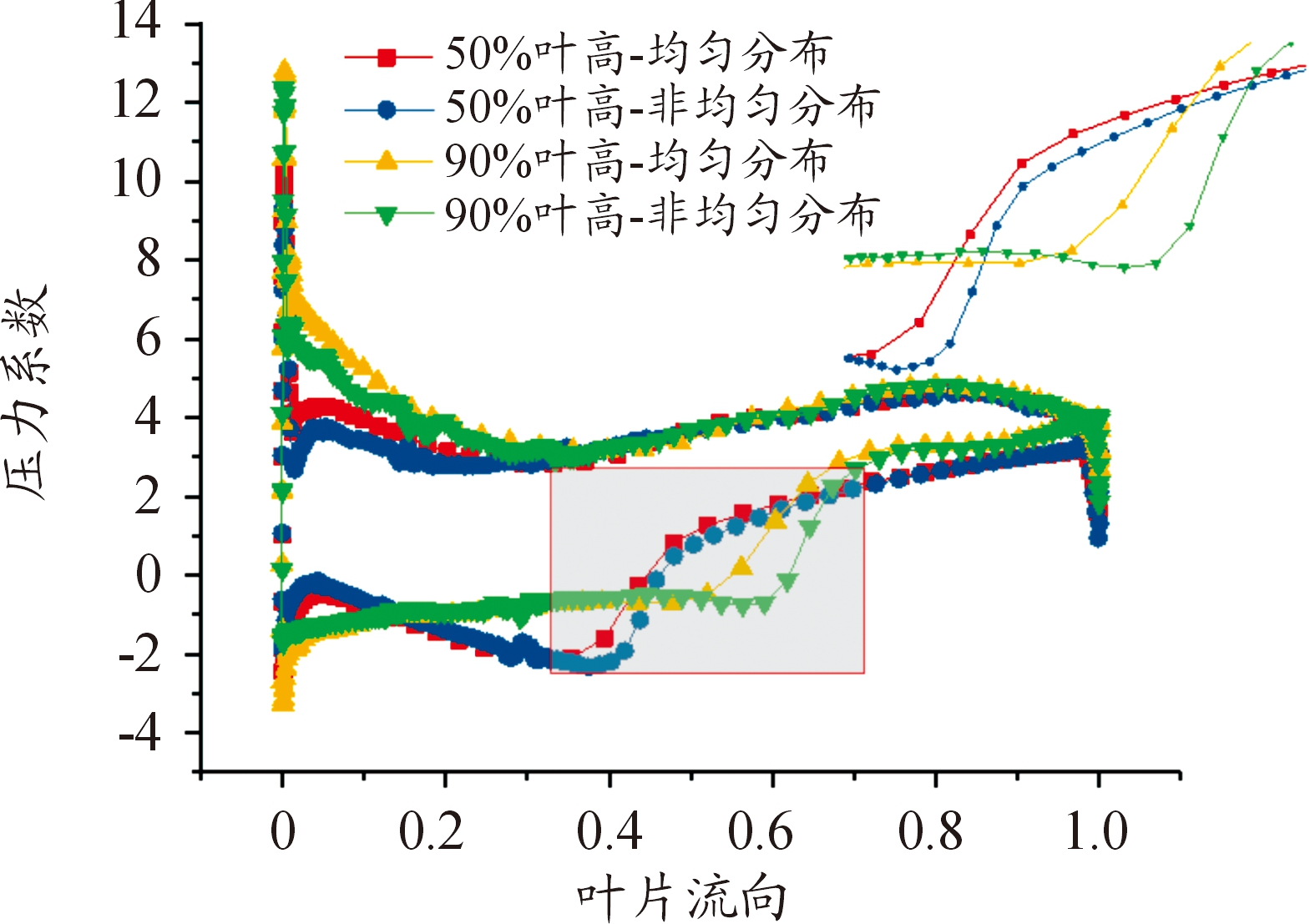

另外由图14叶片表面压力系数的分布中观察可知,接近叶片前缘位置处,叶片扩压能力表现为非均匀分布小于均匀分布,而在接近尾缘时,非均匀分布的扩压能力则要高于均匀分布。这种扩压能力前后相反的分布特点与粗糙度数值设定成负相关。另外,这种前后缘相反的扩压能力分布特点也是两种分布形式下压气机气动性能依然相似的原因。

图14 50%及90%叶高处叶片表面压力系数分布曲线

4 结论

1) 压气机叶片表面粗糙度增加使得压气机的工作性能降低,在动叶通道内气流的分离都较光滑表面有不同程度的提前,造成了分离区域面积增大。在峰值效率点上,粗糙度增加使压气机效率减小2.45%,压比减小0.56%,流量减小1.15%,温比升高0.24%。

2) 通过对比等效的均匀分布式和分区域的非均匀式分布粗糙表面的数值模拟结果,2种方法得到的压气机总体性能差别较小,可以忽略不计。在仅需压气机整体参数信息时可以使用等效粗糙度加快计算速度,但压气机内部流场有较大的不同,在希望得到压气机内部详细的流动规律时,应该采取与实际情况更加接近的分区域非均匀分布式的粗糙表面。

[1] 杨化动.积垢的形成机理及其对轴流式压气机性能的影响研究[D].北京:华北电力大学,2014.

[2] GBADEBO S A,HYNES T P,CUMPSTY N A.Influence of surface roughness on three-dimensional separation in axial compressors[C]//ASME Turbo Expo 2004:Power for Land,Sea,and Air,2004:471-481.

[3] SYVERUD E,BREKKE O,BAKKEN L E.Axial compressor deterioration caused by saltwater ingestion[C]//ASME Turbo Expo 2005:Power for Land,Sea,and Air.[S.l.]:[s.n.],2005:327-337.

[4] BACK S C,JEONG I C,SOHN J L,et al.Influence of Surface Roughness on the Performance of a Compressor Blade in a Linear Cascade:Experiment and Modeling[C]//ASME Turbo Expo 2009:Power for Land,Sea,and Air.[S.l.]:[s.n.],2009:239-247.

[5] BONS J P,TAYLOR R P,MCCLAIN S T,et al.The many faces of turbine surface roughness[C]//ASME Turbo Expo 2001:Power for Land,Sea,and Air.[S.l.]:[s.n.],2001:V003T01A042-V003T01A042.

[6] 李钊,李本威,王东艺,等.压气机性能参数对积垢的敏感性分析[J].航空计算技术,2011,41(6):41-44.

[7] 石慧,李亮,丰镇平.污垢沉积影响叶片表面换热的研究[J].航空动力学报,2015,30(11):2616-2622.

[8] 周健,宋兵,周学兵,等.压气机性能对粗糙度的敏感性的分析[J].科技资讯,2013,(25):101-102.

[9] 王松,王国辉,韩青,等.叶片积垢对压气机性能衰退的影响[J].哈尔滨工程大学学报,2014,35(12):1524-1528.

[10] 李虹杨,郑赟.粗糙度对涡轮叶片流动转捩及传热特性的影响[J].北京航空航天大学学报,2016,42(010):2038-2047.

[11] REID L,MOORE R D.Performance of single axial flow transonic compressor with rotor and stator aspect ratio of 1.19 and 1.26,respectively,and with design pressure ratio of 2.05[J].NASA Technical Paper,1980.

[12] SCHLICHTING H,GERSTEN K.Boundary-Layer Theory[M].US:McGraw-Hill,1979.

[13] 李飞.叶片粗糙度对压气机气动特性影响的数值研究[D].哈尔滨:哈尔滨工程大学,2015.

[14] LDI N,MORINI M,PINELLI M,et al.Performance evaluation of nonuniformly fouled axial compressor stages by means of computational fluid dynamics analyses[J].Journal of Engineering for Gas Turbines,2014,136(2):021016.