金属圆管结构在能源与民生等领域应用广泛,如石油天然气管道、海上平台、钢结构大型建筑物等。金属圆管结构在战争或恐怖袭击中常常受到爆炸载荷的冲击作用,并产生屈曲变形从而失去原有结构性能。开展金属圆管结构在爆炸荷载作用下的损伤变形特性研究,对于结构抗爆性能评估及防护技术设计具有重要意义。

Simon K.Clubley[1]研究了AA5083-H111铝合金圆管在高功率、长持时爆炸载荷作用下的耦合非线性响应;Steeve等[2]采用实验和数值计算的方法,对不同装药质量、炸高和载荷加载直径条件下高强度钢柱壳结构响应进行了研究;Vaibhav Mittal等[3]通过数值模拟来了解低碳钢储液罐在爆炸荷载作用下的动态特性;刘新宇等[4]通过建立有限元模型研究了爆炸动载作用下土中Q235A钢质圆管结构的动力稳定特性;宋克健等[5-6]采用实验和数值模拟的方法研究了薄壁Q235A钢方管结构和X70管线钢在爆炸荷载作用下动力响应及破坏模式;纪冲等[7]针对Q235A钢质圆管在侧向爆炸载荷下的动力响应问题进行了采用实验和数值模拟的方法研究,得出了变形量以及变形区域形状与装药距离的关系,确定了一定药量在平行放置与垂直放置情况下的临界破裂装药距离;吴建原[8]研究了破片和冲击波共同作用下圆柱壳的动力响应和损伤。以上工作对金属圆管结构在冲击载荷下的破坏分析具有重要的参考价值。然而,Q345B钢圆管作为我国建筑、海洋平台等工程中常用的结构形式,其在外部爆炸荷载下的损伤破坏特性研究方面明显缺乏。

本文以Q345B钢圆管结构为研究对象,开展其中心部位受爆炸载荷冲击实验,获得其变形破坏特征和变形参数;通过开展常温下准静态拉伸试验和动态霍普金森杆试验对Q345B钢Johnson-cook模型的强度参数进行了标定;同时,利用LS-DYNA有限元程序及ALE流固耦合算法进行了数值模拟,并与实验结果进行比较分析,获得金属圆管结构在爆炸载荷作用下的变形模态,以期为此类结构的抗爆性和力学性能预测提供参考。

1 实验研究

1.1 实验设置

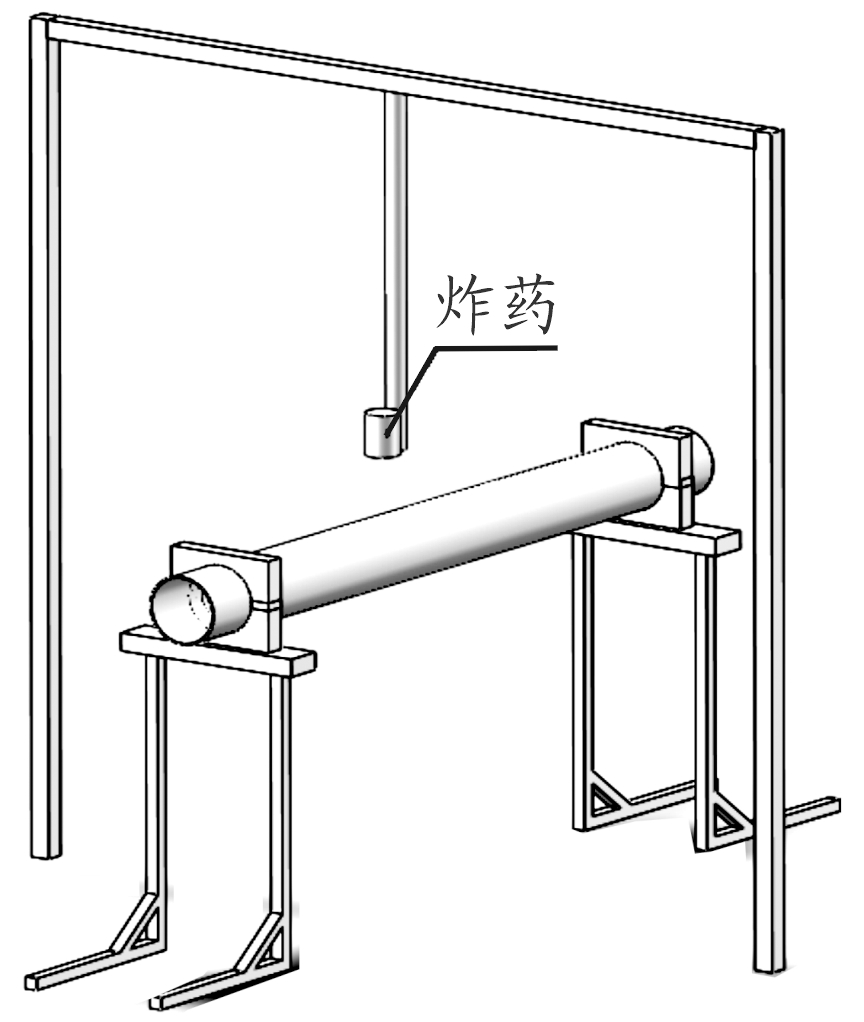

实验试件为Q345B钢质柱壳圆管,轴向长度为1 200 mm,壁厚分别为5 mm、6 mm,横截面外径为114 mm;以压装圆柱形500 g TNT药柱(Φ7.4 cm×7.2 cm)为爆源,装药密度为1.61 g/cm3,爆炸冲击实验装置如图1所示。实验前平整场地,将圆管结构试件固定于两端支架,端部用两块合口固定块进行约束;柱状装药垂直固定在PVC管下端,确保两者轴线垂直并保证炸药下表面中心点对应圆管中心点处,且圆管底面距地面高度大于30 cm。采用电雷管对装药进行上端面中心起爆。

图1 实验装置示意图

实验主要通过调整装药比例距离Z和圆管壁厚来获得不同工况条件下圆管变形形态和变形参数值。Z的定义式如下:

(1)

式中,R为装药下表面至圆管迎爆面距离;C为装药质量。

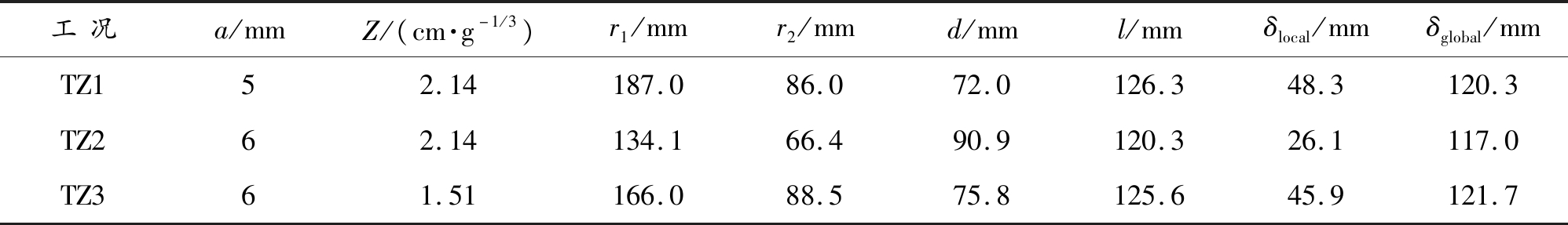

共进行了3组不同工况下的爆炸实验,测量结果如表1所示,其中表中a表示圆管的壁厚,R为装药下表面至圆管迎爆面距离,r1为圆管凹陷变形区宽度,r2为圆管凹陷变形区轴向长度,d表示圆管迎爆面局部凹陷变形区域最低点到圆管背爆面最低点的距离,l表示圆管变形后横截面向两侧膨胀的尺寸,δlocal和δglobal表示圆管局部变形及整体变形参数,变形参数标识如图2所示。

表1 圆管受爆炸荷载的冲击变形参数测量结果

工况a/mmZ/(cm·g-1/3)r1/mmr2/mmd/mml/mmδlocal/mmδglobal/mmTZ152.14187.086.072.0126.348.3120.3TZ262.14134.166.490.9120.326.1117.0TZ361.51166.088.575.8125.645.9121.7

图2 变形参数标识示意图

为定量分析圆管变形损伤程度,定义扁平化参数f:

f=l/d

(2)

显然,f越大,圆管变形截面越扁平,变形程度越严重。

1.2 实验结果分析

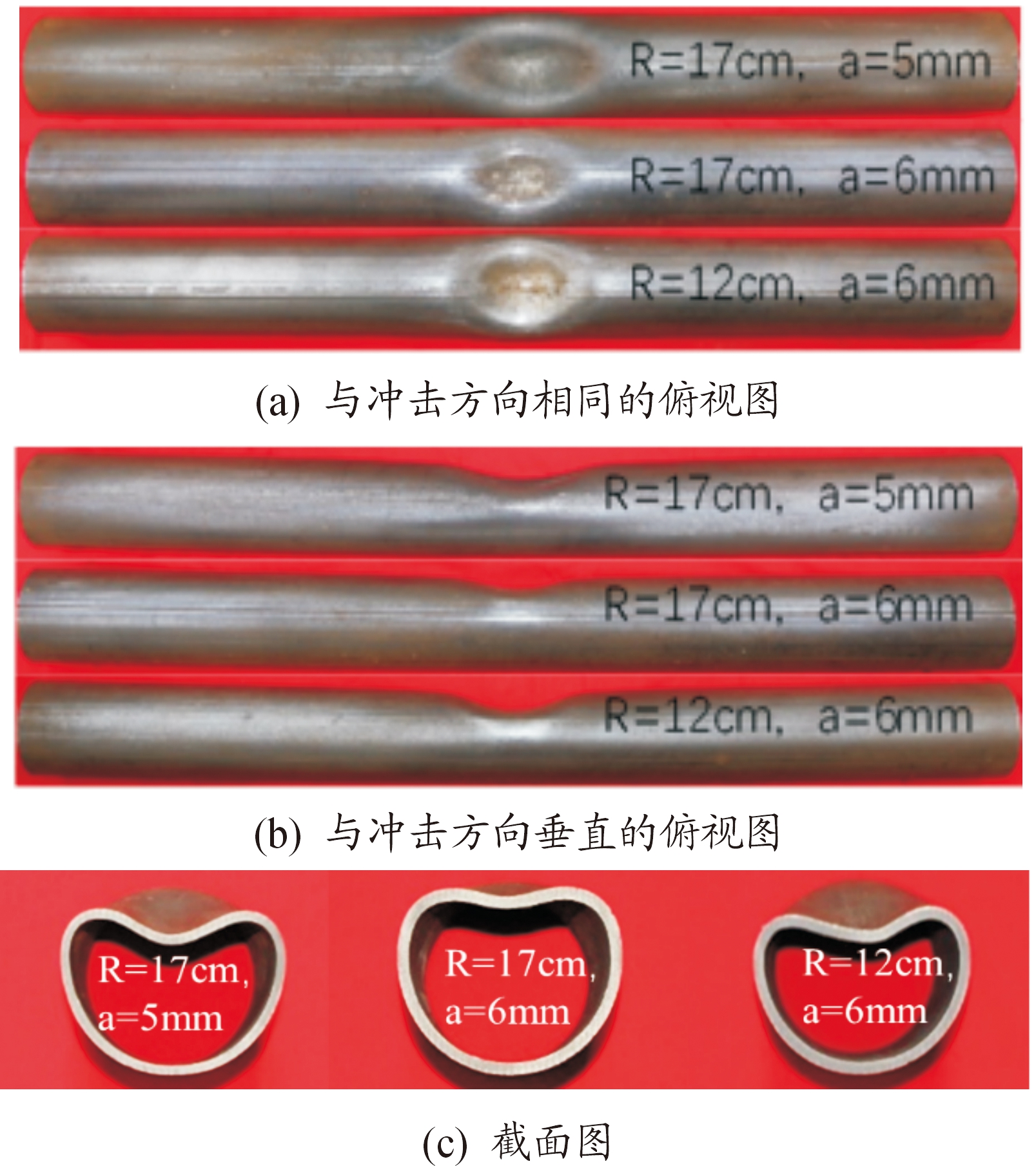

图3给出了圆管在不同工况条件下的变形情况,表1给出了受爆炸冲击后圆管变形参数的测量值。由图3可看出,圆管在爆炸冲击作用下发生了不同程度的整体和局部变形。迎爆面中心点附近壳壁产生明显的内凹屈曲变形,中心点处挠度最大,且由中心点向四周变形逐渐减小。在本实验条件下,比例距离、圆管壁厚对变形形态影响明显。在相同的比例距离条件下,在TZ2时,局部变形区域面积r1×r2为 134.1 mm×66.4 mm;当壁厚减小至a=5 mm(TZ1)时,局部变形区域面积r1×r2增大为187 mm×86 mm。可以看出,随着壁厚的减小圆管的局部塑性变形区域面积迅速增大;通过式(2)计算得到TZ1和TZ2对应的f分别为1.75和1.32,表明壁厚较薄的圆管截面更加扁平,这与图3(c)中圆管截面变形结果相一致。此外,圆管的局部变形最大挠度δlocal也由TZ2时26.1 mm增大至TZ1时的48.3 mm,增大近85.1%。在相同壁厚条件下,当比例距离Z从2.14减小至1.51时,局部变形区域面积r1×r2从134.1 mm×66.4 mm增大为166 mm×88.5 mm,f也从1.32增大至1.66。可以看出,随着比例距离的减小,圆管局部塑性变形区域面积迅速增大,截面扁平化加剧;此外,圆管局部变形的最大挠度δlocal也由26.1 mm增大至45.9 mm,增大近75.9%。从δglobal看出,3种工况下均发生了轻微的整体挠度变形,且相对较小的比例距离、壁厚发生整体挠度变形程度更大。

图3 圆管冲击变形情况

2 Q345B钢Johnson-cook模型本构参数的标定

Johnson-Cook本构模型参数物理意义明确,易于实验数据拟合,通用性强,在描述金属材料在大应变、高应变率和宽温度范围内力学行为方面有着广泛运用。本构模型作为工程数值计算的核心问题,其参数的准确标定获取对数值计算的结果有很大的影响,关系到能否准确描述材料的流变应力关系,因此本构模型参数的标定十分必要和关键。

2.1 Johnson-Cook 本构关系及参数获取方法

Johnson-Cook本构模型[9]关系式如下:

(3)

式中:![]() 为等效塑性应变;

为等效塑性应变;![]() 为相对等效塑性应变率,其中

为相对等效塑性应变率,其中![]() 为参考应变率; T*=(T-T0)/(Tm-T0)为相对温度,T0为参考温度(一般取室温);Tm为材料融点; T为瞬时温度;A为屈服应力; B为应变硬化系数;n为应变硬化指数;C为应变率相关因数;m为温度相关因数。因为本文只考虑常温条件下的材料参数,因此上式变为:

为参考应变率; T*=(T-T0)/(Tm-T0)为相对温度,T0为参考温度(一般取室温);Tm为材料融点; T为瞬时温度;A为屈服应力; B为应变硬化系数;n为应变硬化指数;C为应变率相关因数;m为温度相关因数。因为本文只考虑常温条件下的材料参数,因此上式变为:

(4)

参数A、B、n通过在参考应变率![]() 和室温条件下(T*=0)的准静态拉伸试验得到的工程应力应变数据,经过换算得到真实应力应变数据而后拟合曲线得到,此时方程变为:

和室温条件下(T*=0)的准静态拉伸试验得到的工程应力应变数据,经过换算得到真实应力应变数据而后拟合曲线得到,此时方程变为:

(5)

在初始屈服点,![]() 此时A即为屈服应力值;而后利用origin软件对塑性阶段曲线进行拟合得到B、n的值。

此时A即为屈服应力值;而后利用origin软件对塑性阶段曲线进行拟合得到B、n的值。

参数C可通过在室温时不同应变率对应的屈服强度拟合得到,此时方程变为:

(6)

经过变换后得到:

(7)

很明显等式左边与![]() 成线性关系,拟合得到曲线斜率即为参数C的值。

成线性关系,拟合得到曲线斜率即为参数C的值。

2.2 准静态拉伸试验

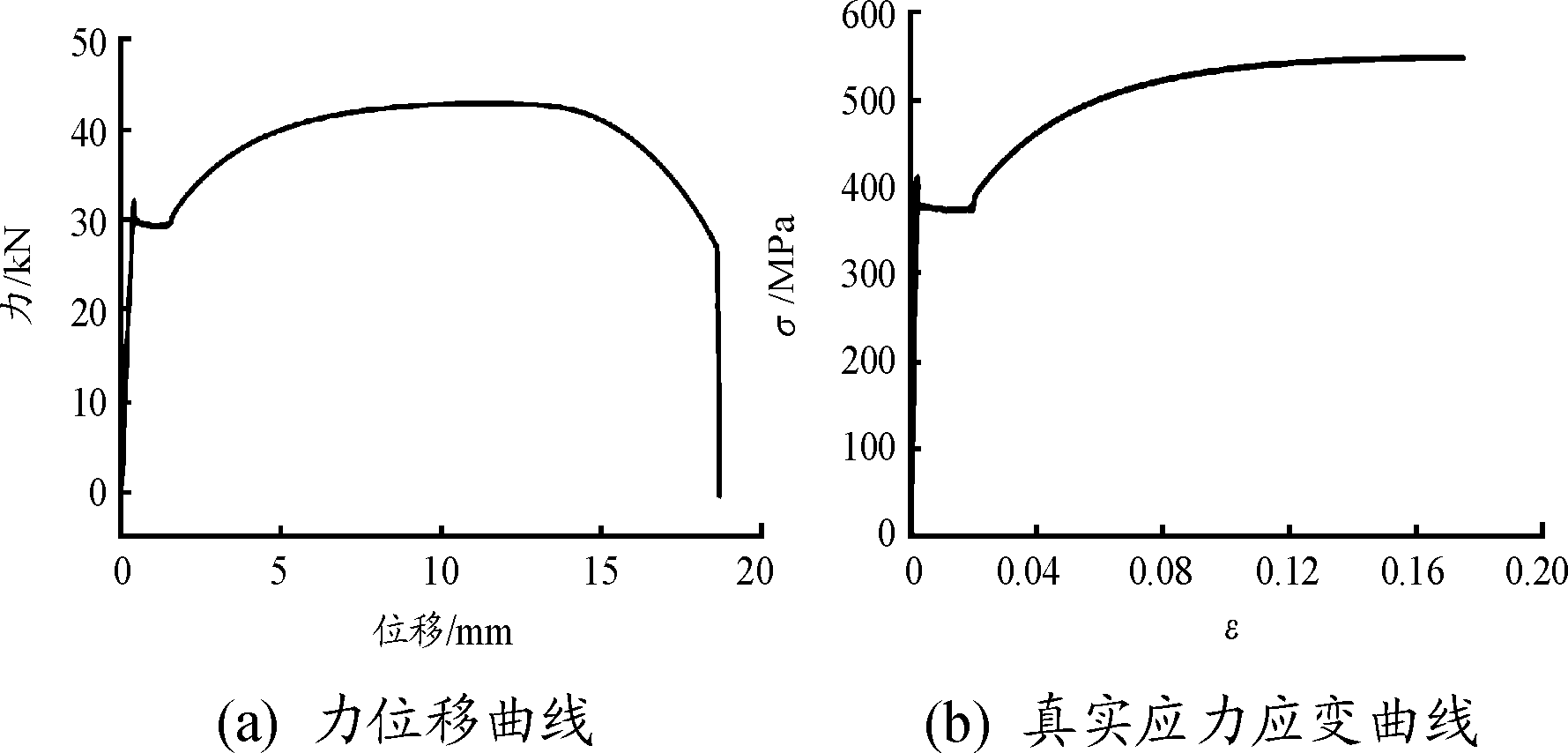

实验采用MTS810型万能试验机,针对Q345B钢圆柱形试件开展了常温条件下的准静态拉伸实验研究,主要目的是测试得到常温下钢材料的应力-应变曲线、屈服强度等重要参数。圆柱形试样具体尺寸见图4。

图4 拉伸试件(mm)

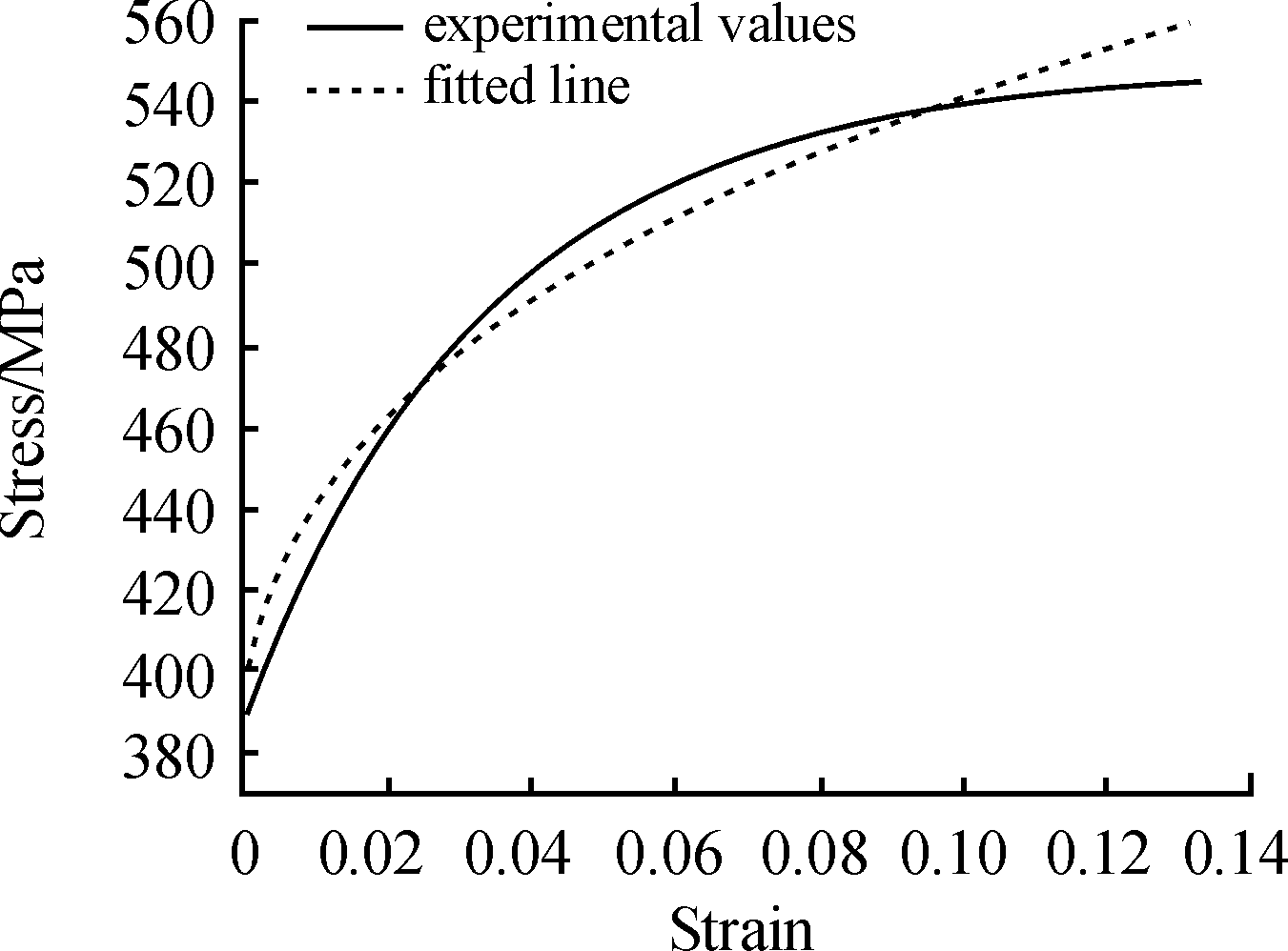

常温拉伸加载下的力位移曲线和真实应力应变曲线见图5。从图中可以看出,常温条件时Q345B钢的屈服强度数值为370 MPa。

图5 常温时准静态拉伸试验得到的曲线

2.3 SPHB动态力学性能实验

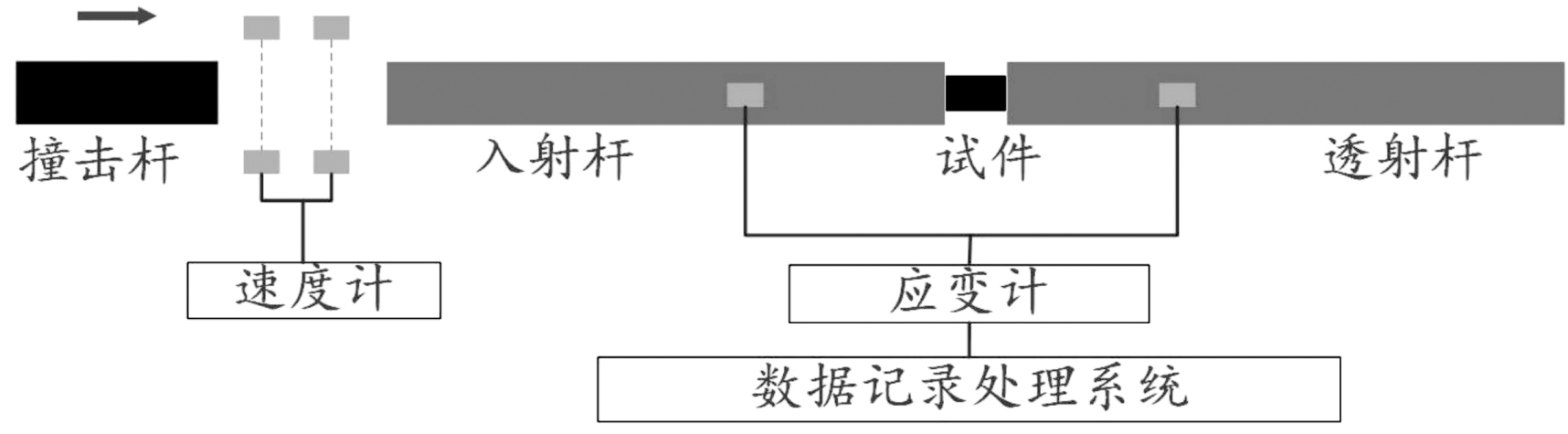

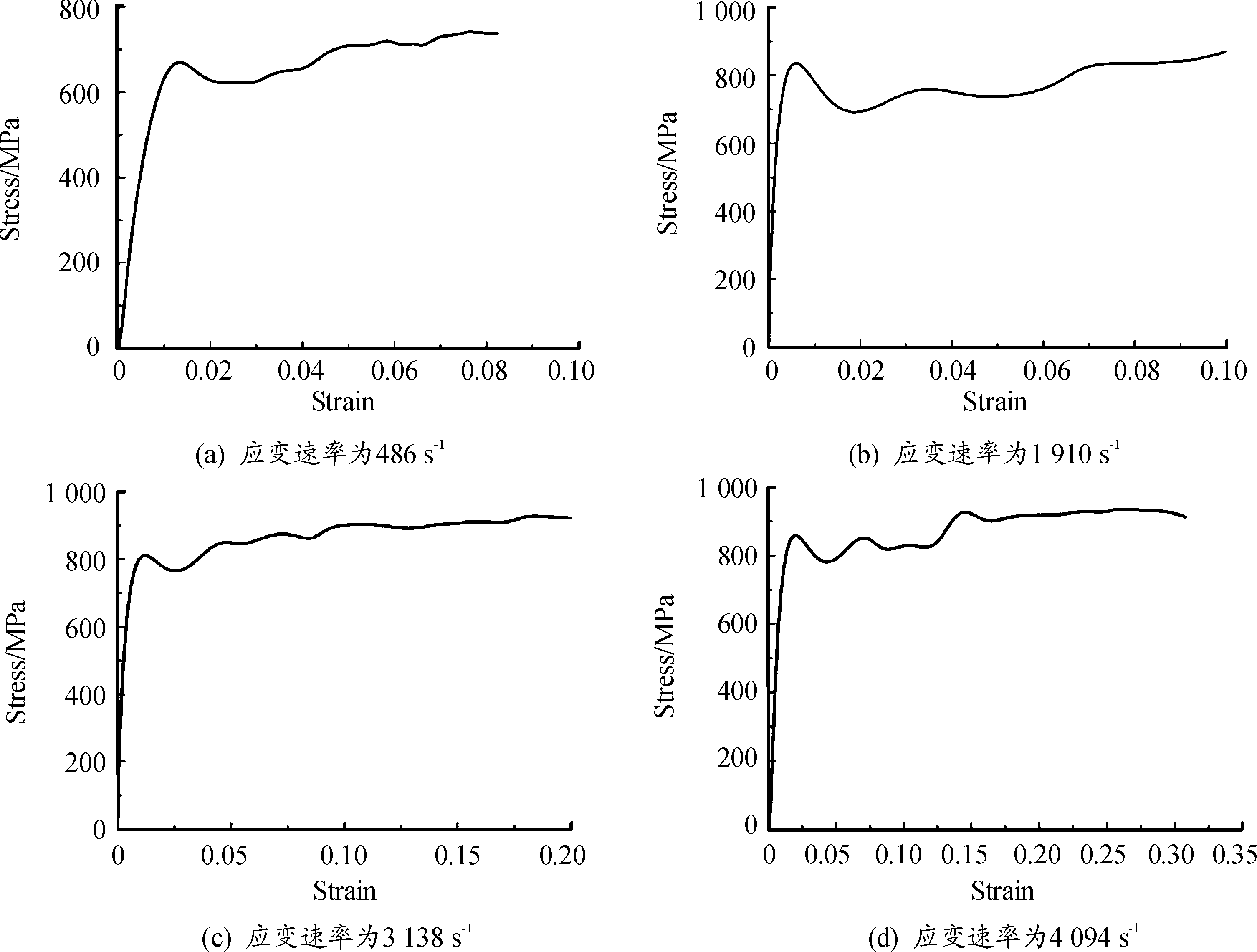

图6所示为霍普金森杆装置的整体示意图。实验进行时,一般情况下利用高压气体冲击子弹,高速子弹撞击输入杆,在输入杆上产生一个应力波也即入射脉冲εi,当入射杆接触试件时应力波达到试件上,由于应力脉冲作用在试件上发生变形,当应力波穿过试件同时产生反射脉冲εr反射进入弹性输入杆,继续传播的应力波达到输出杆产生透射脉冲εt。实验通过应变片记录应力波在输入杆和输出杆之间的应变脉冲,通过计算得到材料在动态效应下的应力、应变数据。实验方案制定4种控制应变速率500 s-1、2 000 s-1、3 000 s-1、4 000 s-1,室温条件时不同应变速率作用下应力应变曲线如图7。表2给出了不同应变速率条件下对应的材料屈服强度。

图6 SHPB装置及其数据采集处理系统示意图

图7 不同应变速率条件下应力应变曲线

表2 试件在不同应变速率下屈服强度

应变速率/s-110-3500200030004000屈服强度/MPa370.7622693766783

2.4 参数拟合

1) 标定参数A、B、n

通过前期试验数据处理,得到平均屈服强度σy=370 MPa,即A=370 MPa,弹性模量E=206 GPa。需要注意的是,试件在超过抗拉强度后发生颈缩,所测得到的应力应变数据已不能代表试件真实的状态,因此仅对颈缩前的实验数据进行拟合。图8给出了曲线拟合情况,相关性系数为0.96,得到B=405 MPa,n=0.374。

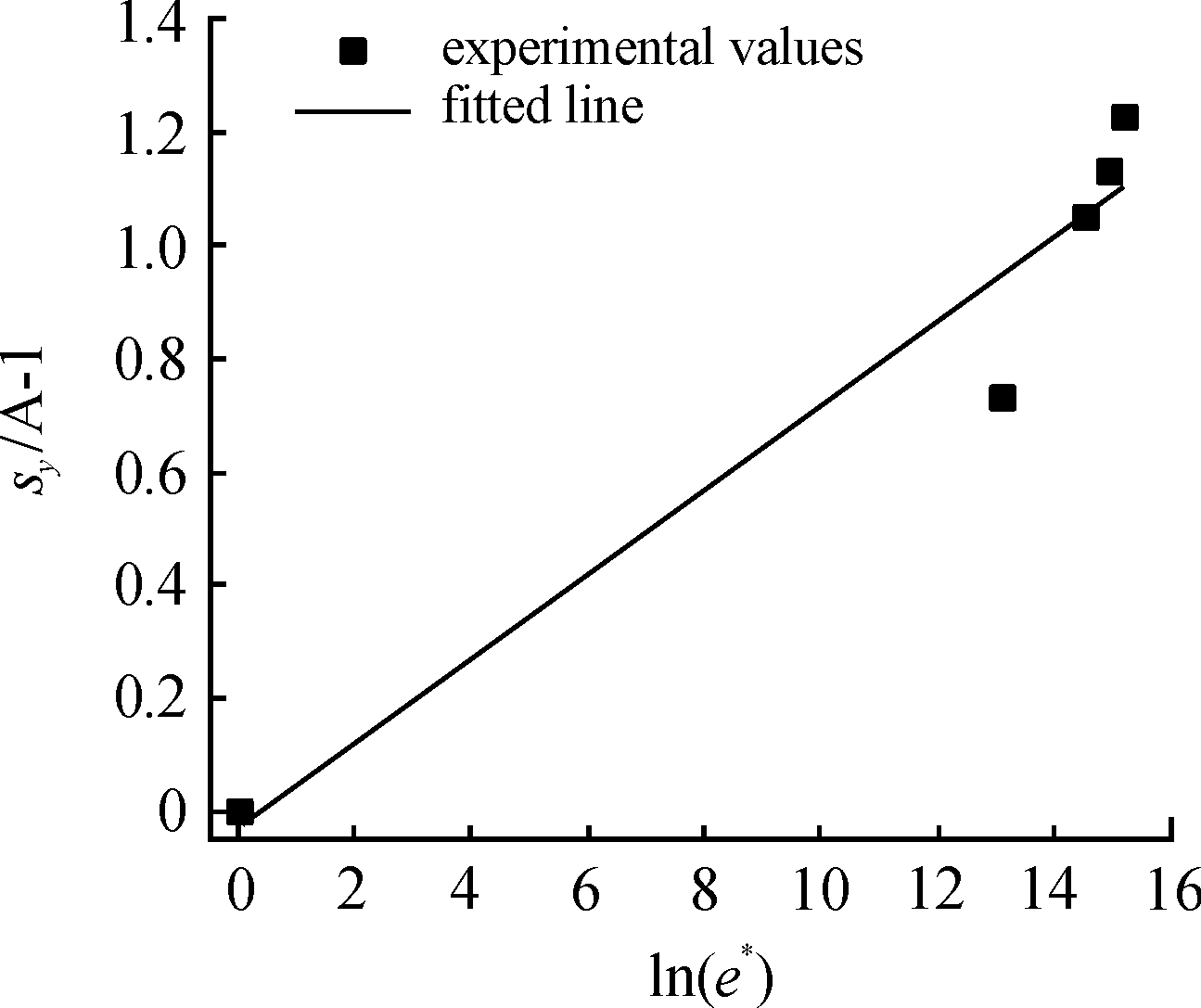

2) 标定参数C

由式(4)和表2数据可得到参数C的拟合值。其拟合曲线见图9。图中C的数值约为0.074,相关性系数接近0.94。

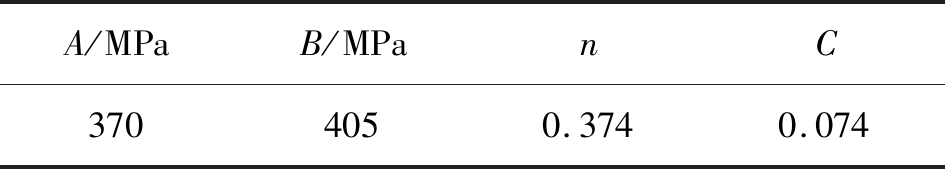

通过以上曲线拟合,Q345B钢的Johnson-Cook本构方程参数见表3。

图8 参数B、n的拟合曲线

图9 参数C拟合曲线

表3 Q345B钢的Johnson-Cook本构方程参数

A/MPaB/MPanC3704050.3740.074

3 有限元数值模拟研究

为进一步认识Q345B钢圆管结构在爆炸冲击载荷下的动力响应及变形过程,采用LS-DYNA有限元程序对圆管结构受爆炸荷载作用过程进行数值模拟研究。

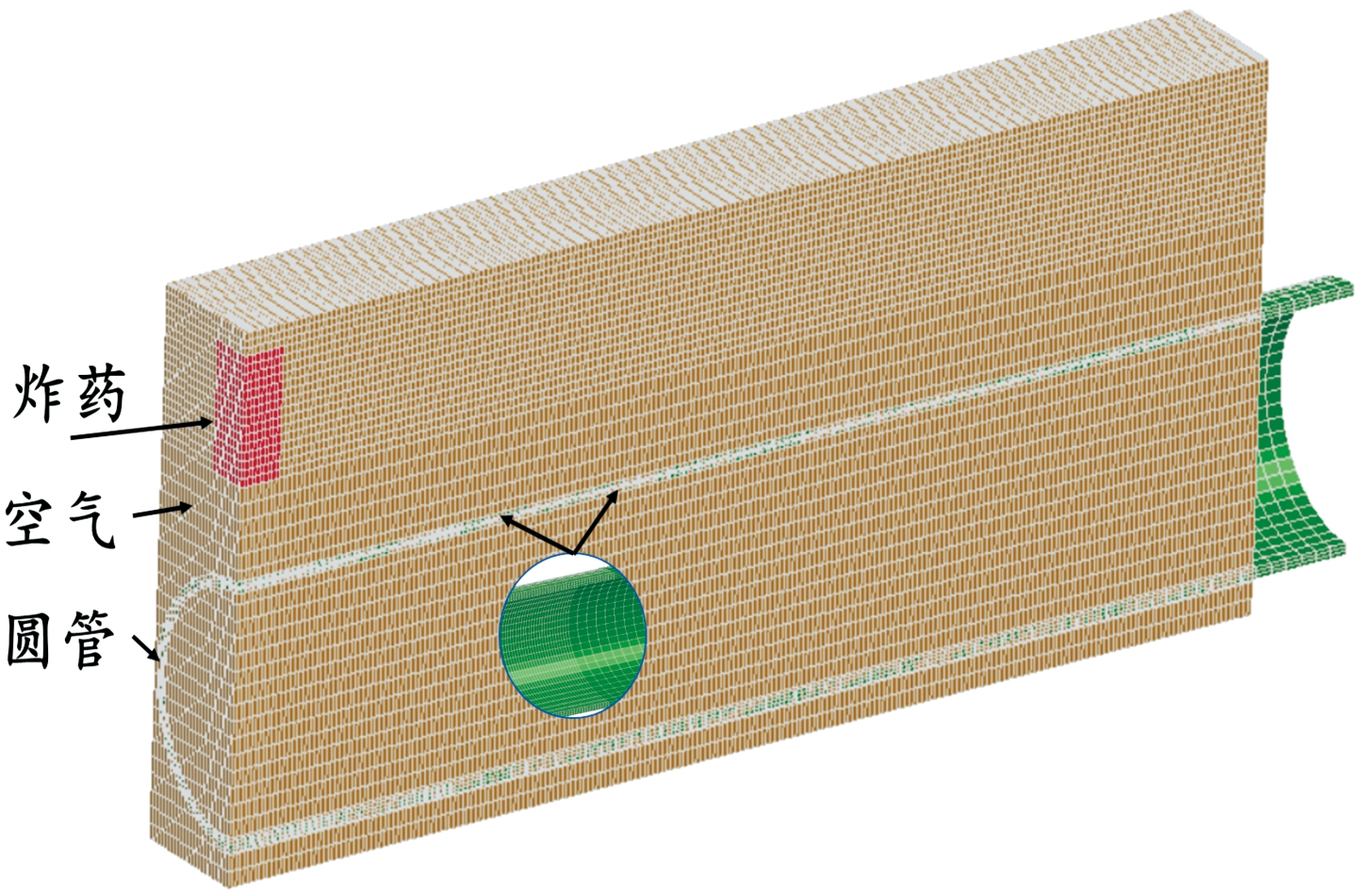

根据爆轰产物与金属圆管介质相互作用问题的特性,采用ALE流固耦合算法,即将爆轰产物、空气等物质与圆管固体结构的相互作用进行耦合计算。在实际建模过程中,定义炸药、空气为Euler网格,定义圆管为Lagrange网格。根据物理模型的对称性,可取原型的1/4建立计算模型;其中对称面上的节点设置对称约束,将空气侧面定义为透射边界;对圆管直接受爆炸冲击区域网格进行加密。根据圆管端部实际受固定块约束情况建立了有限元数值计算模型,定义圆管与约束块接触类型为*Contact Automatic Surface to Surface。图10所示为采用SOLID164六面实体单元建立的1/4有限元计算模型。

TNT装药采用高能炸药模型,爆轰产物膨胀采用JWL状态方程来描述[10],并假设爆轰前以固定速率传播。用爆轰产物压力P表示的JWL状态方程为:

(6)

式中 η=ρ/ρc,ρ为爆轰产物密度;A1、B1、R1、R2、ω为为实验拟合参数。计算中TNT炸药C-J参数和JWL状态方程参数为:炸药密度 ρe=1.61 g/cm3,爆速D=6.95 km/s,爆轰波阵面压力Pcj=21.0 GPa,单位体积炸药内能E0=8.0×109 J/m3,A1=670 GPa,B1=9.40 GPa,R1=4.5,R2=0.95,ω=0.35。

空气采用空白材料模型(NULL)。空气的状态方程采用理想气体状态为p=(γ-1)ρe0/ρ0。其中空气的初始密度 ρ0=1.29×10-3 g/cm3,绝热指数γ=1.4,气体比内能e0=0.25 MPa。

Q345B钢圆管材料采用Johnson-Cook模型[9],相关本构参数参见表3。采用cm-g-μs单位制,总的计算时间为500 μs。

图10 有限元计算模型示意图

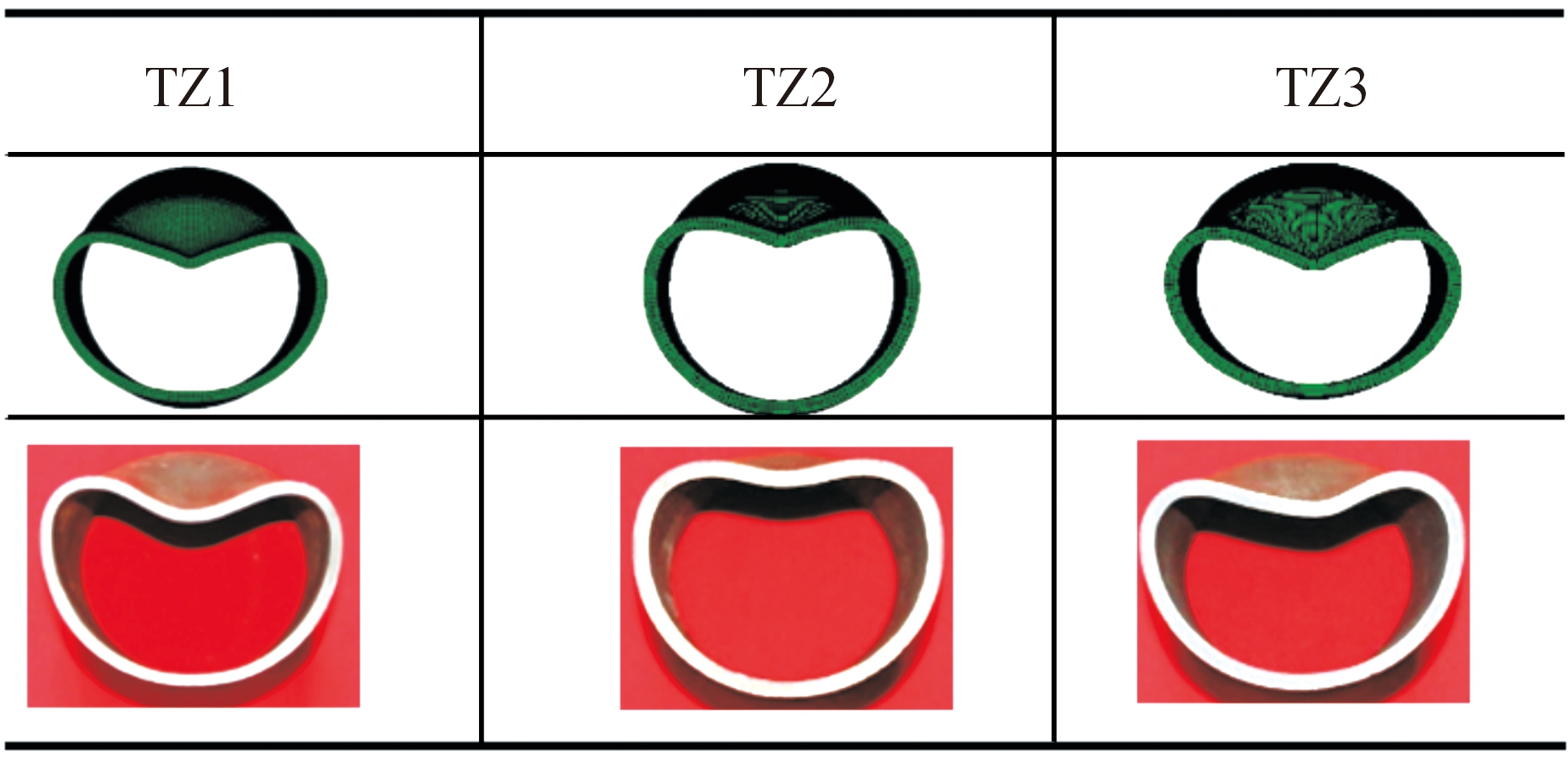

表4是3种工况下管体中截面变形特征仿真模拟结果与实验现象图形,表5给出了仿真与实验变形参数结果的对比。通过比较,仿真结果与实验变形情况基本一致,误差在允许范围内,一定程度说明了仿真建立的模型与本构方程参数的标定选取合理可信。工况3迎爆面中心点位置较其他两种工况有所偏移,原因可能是在实验设置时装药轴线与圆管中心轴线未严格垂直对应所致。

表4 圆管变形数值模拟和实验结果

表5 变形参数的仿真与实验结果

TZ1仿真实验误差/%TZ2仿真实验误差/%TZ3仿真实验误差/%δlocal/mm44.148.38.732.626.124.948.345.95.2r1/mm176.21875.8145134.18.1155.81666.1r2/mm90.6865.376.866.415.784.288.54.9

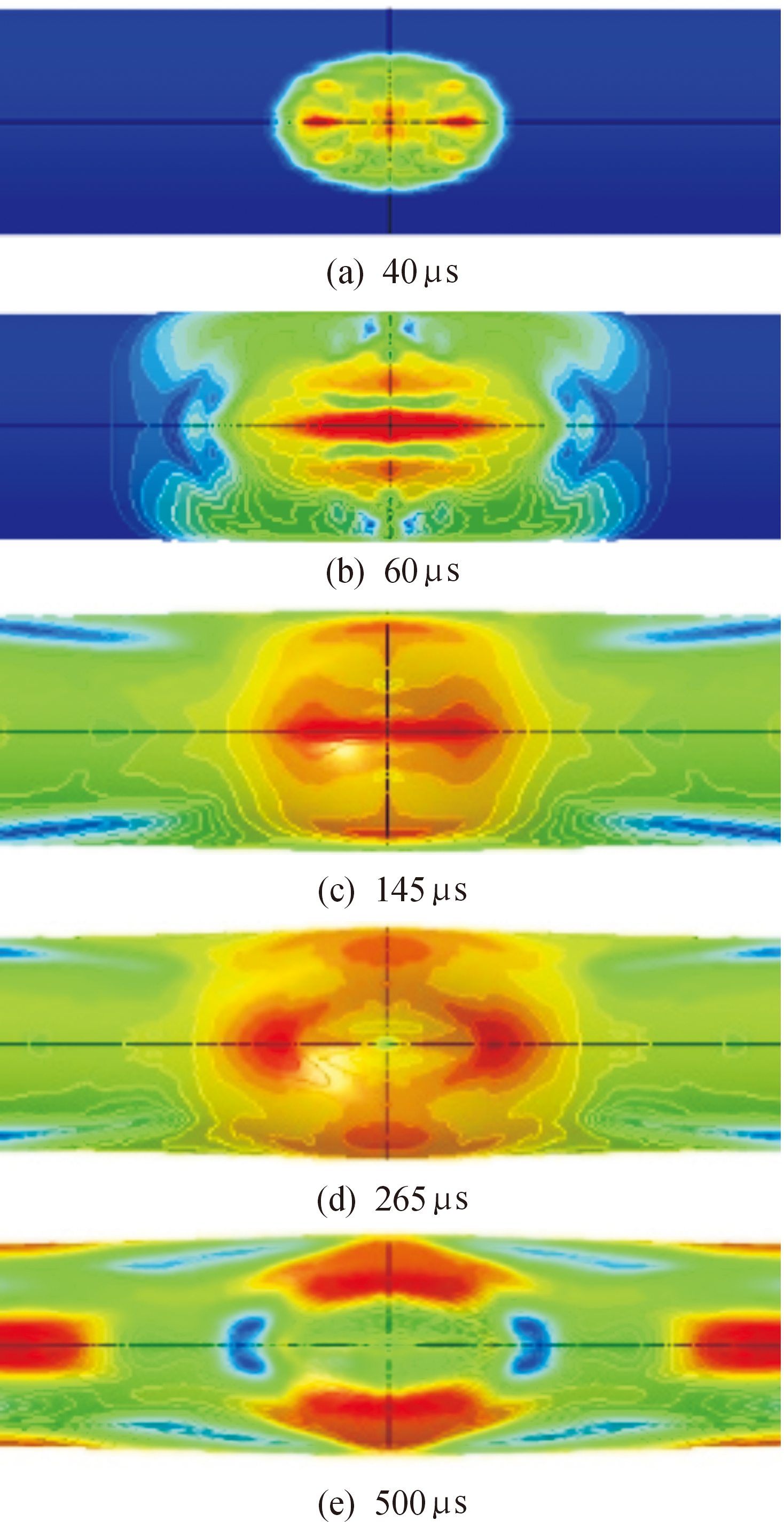

图11所示为工况TZ1条件下不同时刻圆管Von Mises stress应力云图。由应力图可知,装药在迎爆面中心正上方起爆后,约40 μs时爆轰产物和冲击波开始作用于壳体迎爆面,当迎爆面所受应力大于壳体材料的屈服强度时开始产生局部塑性变形;当60 μs时,迎爆面中心点开始产生凹陷变形,此时应力集中在轴线方向狭长区域内,应力波还未传到背爆面;随着应力的作用和持续传播,塑性变形区沿径向和轴向逐渐向四周扩展;500 μs时为爆炸作用结束后圆管应力云图,由于圆管横截面形状的限制,变形区轴向长度大于径向变形长度,形成一明显的椭圆变形区,且从图中可以看出,在塑性变形区轴向和径向端部产生了应力集中。爆炸载荷作用下迎爆面中心点的相关参数变化可一定程度上衡量变形损伤情况。

图11 不同时刻圆管应力云图

图12是3种工况下迎爆面中心点位移曲线。可以看出,不同工况下圆管迎爆面中心点的位移均首先急速减小而后趋于平缓;相同比例距离条件下,a=5 mm时中心点位移约为4.41 cm,a=6 mm时中心点位移为3.26 cm。很明显圆管在a=5 mm时变形损伤较大;相同壁厚条件下,Z=1.51 cm/g1/3时中心点位移4.83 cm,Z=2.14 cm/g1/3时中心点位移为3.26 cm,很明显圆管在Z=1.51 cm/g1/3时变形损伤较大。显然,炸高越小及壁厚越薄时,变形损伤越大。

图12 迎爆面中心点处位移曲线

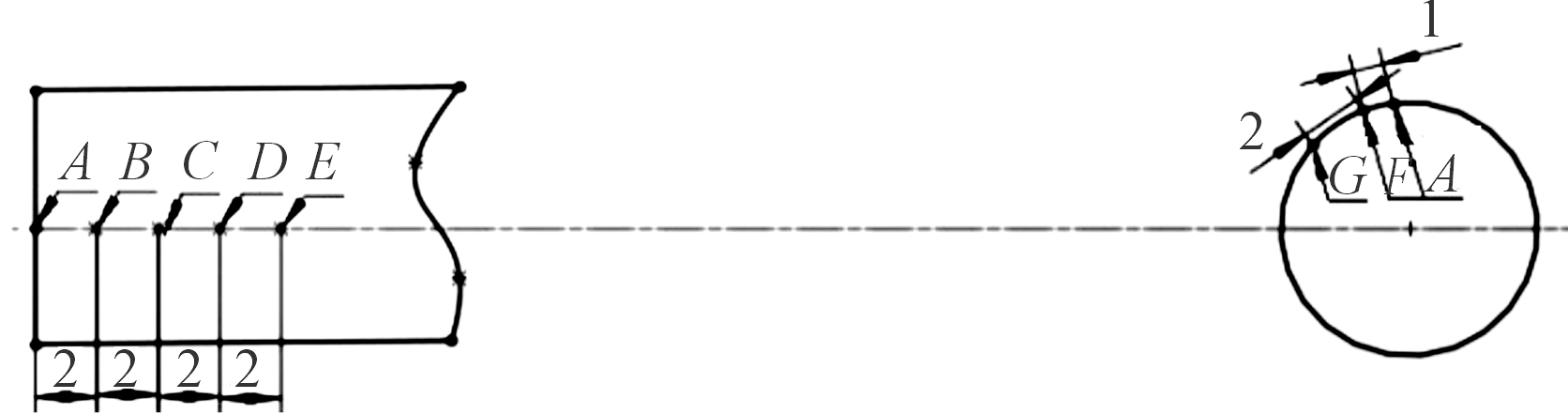

为进一步研究圆管表面的变形规律,选取不同位置处节点相关参数进行分析,节点选取如图13所示。其中节点A为迎爆面中心点,节点F、G位于迎爆面中面径向位置处,节点间距分别1 cm、2 cm;节点B、C、D、E位于迎爆面中心轴线上,节点间距均为2 cm。

图13 节点选取示意图

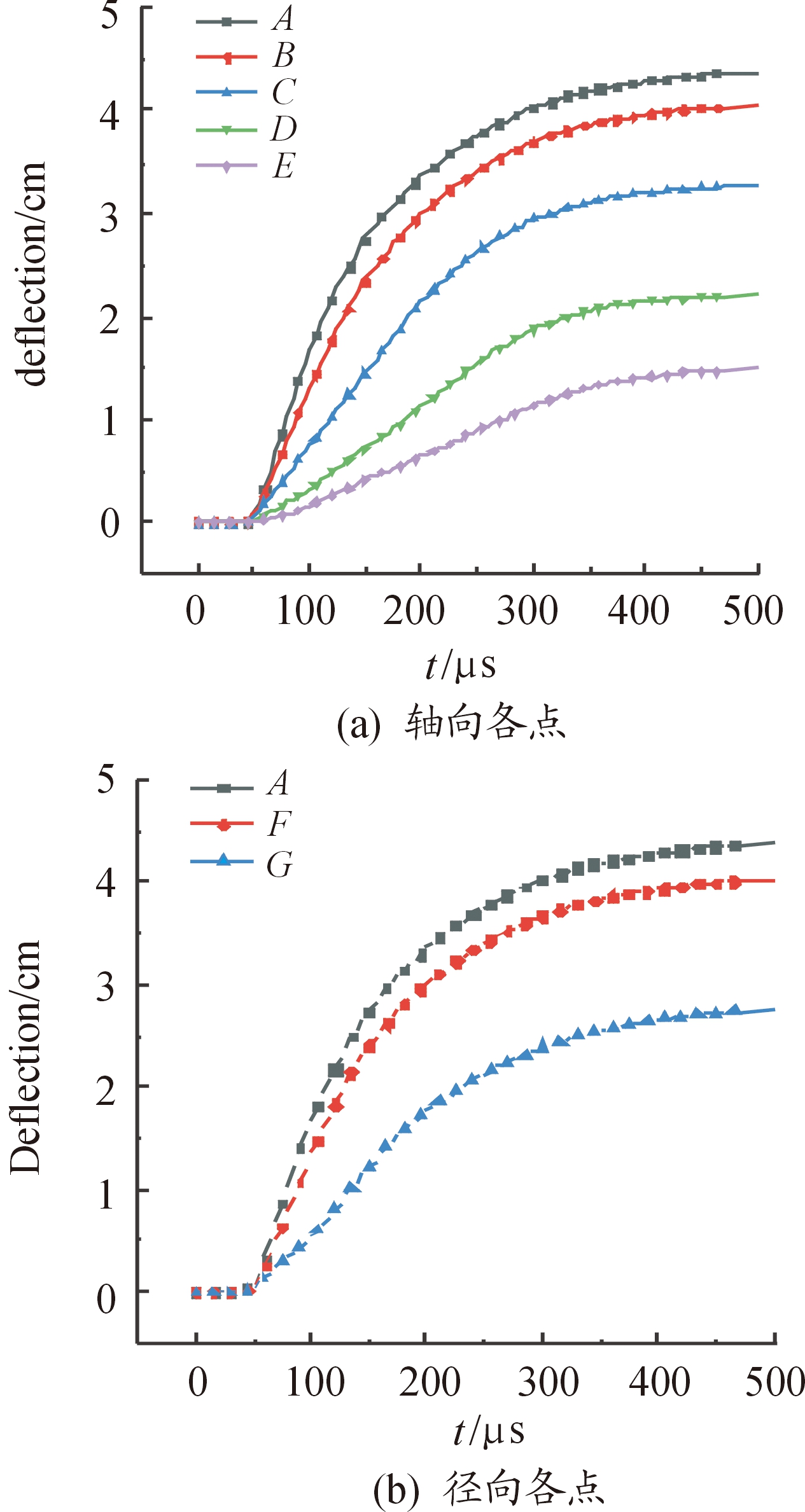

图14为在工况TZ1时圆管不同节点的位移曲线。从图中可以看出迎爆面中心点A在所有节点中挠度最大,其余节点随着到A点距离增大挠度逐渐减小,各点位移速率也呈逐渐减小趋势。通过对比还发现,轴向节点挠度变化更为明显,初步推断径向截面形状以及径向端部产生应变硬化限制了节点挠度变化。

图14 各节点挠度曲线

4 结论

1) 分析了Q345B钢圆管变形损伤与比例距离、壁厚的关系。在本实验条件下,仅发生凹陷变形和轻微整体挠度变形,减小比例距离或减小壁厚,圆管迎爆面会产生损伤破裂和加剧整体挠度变形,失去原有结构性能。

2) 通过准静态拉伸试验和SPHB动态压缩能试验,初步标定了Q345B钢的J-C本构模型参数。

3) 研究发现,塑性变形区轴向和径向端部产生应力集中,迎爆面中心点附近变形损伤最大。

[1] CLUBLEY,SIMON.K.Non-linear Long Duration Blast Loading of Cylindrical Shell Structures[J].Engineering Structures,2014,59:113-126.

[2] STEEVE C K,GERALD N N,HUGH B B,et al.Response of Cylindrical Shells to Lateral Blast Load[J].International Journal of Protective Structures,2013,4(3):209-229.

[3] MITTAL V,CHAKRABORTY T,MATSAGAR V.Dynamic Analysis of Liquid Storage Tank Under Blast Using Coupled Euler-Lagrange formulation[J].Thin-Walled Structures,2014,84:91-111.

[4] 刘新宇,马林建,方秦,等.爆炸荷载作用下土埋圆柱壳动力屈曲分析[J].解放军理工大学学报(自然科学版),2012,13(5):533-537.

[5] 宋克健,龙源,纪冲,等.薄壁方管结构在爆炸荷载作用下动力响应及破坏模式分析[J].振动与冲击,2016,35(10):133-138.

[6] SONG Kejian,LONG Yuan,JI Chong,et al.Experimental And Numerical Studies On The Deformation And Tearing of X70 Pipelines Subjected To Localized Blast Loading[J].Thin-Walled Structures,2016,107:156-168.

[7] 纪冲,徐全军,万文乾,等.钢质圆柱壳在侧向爆炸荷载下的动力响应[J].爆炸与冲击,2014,34(2):137-144.

[8] WU Jianyuan,JI Chong,Long Yuan,et al.Dynamic Responses and Damage of Cylindrical Shells Under The Combined Effects of Fragments and Shock Waves[J].Thin Walled Structures,2017,113:94-103.

[9] JOHNSON G R,COOK W H.A Constitutive Model and Data for Metals Subjected to Large Strains,High Strain Rates and High Temperature[C]//Proceedings of 7th Symposium on Ballistics.Hegue,Netherlands:International Ballistics Committee,1983:541-547.

[10] 章冠人,陈大年.凝聚炸药起爆动力学[M].北京:国防工业出版社,1991.