高效毁伤技术作为武器装备中的核心关键技术之一,一直是军事技术领域研究的重点。以双模战斗部为代表的新高效毁伤技术具有明显的前瞻性、创新性,现在已成为战斗部发展的重要方向之一[1]。双模战斗部通过智能传感器部件适时选择最佳起爆方式来起爆某一固定结构的成型装药[2],以此对目标造成最佳毁伤效果[3]。国内外在多模战斗部方面开展了大量研究。目前,David Bender[4]、汪得功[5]针对某成型装药在不同起爆条件下的毁伤元形成过程进行了数值仿真研究,获得了不同形态的毁伤元;蒋建伟等[6]基于柱锥型成型装药,用AUTODYN软件通过点起爆、环形起爆两种起爆方式得到了EFP及JPC两种形式的毁伤元;吴成等[7]应用VESF装置进行了多模态实验的研究,测量了不同模态下形成的JET及EFP的速度、侵彻参数;郭美芳[8]对可选择作用/多模战斗部技术及实现多模式作用的技术途径进行了分析;陈忠勇[9]研究了起爆位置和药型罩结构参数等对多模毁伤元成型的影响规律;纪冲等[10]设计了一种切割式双模战斗部结构,并利用LS-DYNA程序对两种模式毁伤元成型及侵彻45钢靶过程特性进行了数值模拟;陈奎等[11]研究了不同结构参数对弧锥结合罩在同一装药结构下形成双模毁伤元EFP和JCP的影响。综合国内外多模战斗部的研究趋势,杆式侵彻体和爆炸成型弹丸两种模态的转换研究较为成熟,而杆式射流与射流之间的转换并没有得到较多的研究,因此有必要对杆式射流和射流的转换规律进行进一步研究。

基于ANSYS/AUTODYN 2D有限元软件,模拟了JET和JPC毁伤元成型过程,结合仿真实验结果对不同结构参数下毁伤元的成型过程进行分析,在此基础上,根据形成毁伤元速度的不同,在同一装药结构下,应用优化理论方法列出多参数组合设计方案,获得实现杆式射流(JPC)与射流(JET)双模转换的起爆方式及结构参数的最佳匹配关系,设计出优化的双模战斗部结构。相关结论可以为杆式射流与射流之间的转换关系的研究提供新的思路,也可为高效毁伤研究提供一定的参考。

1 数值仿真模型及方法

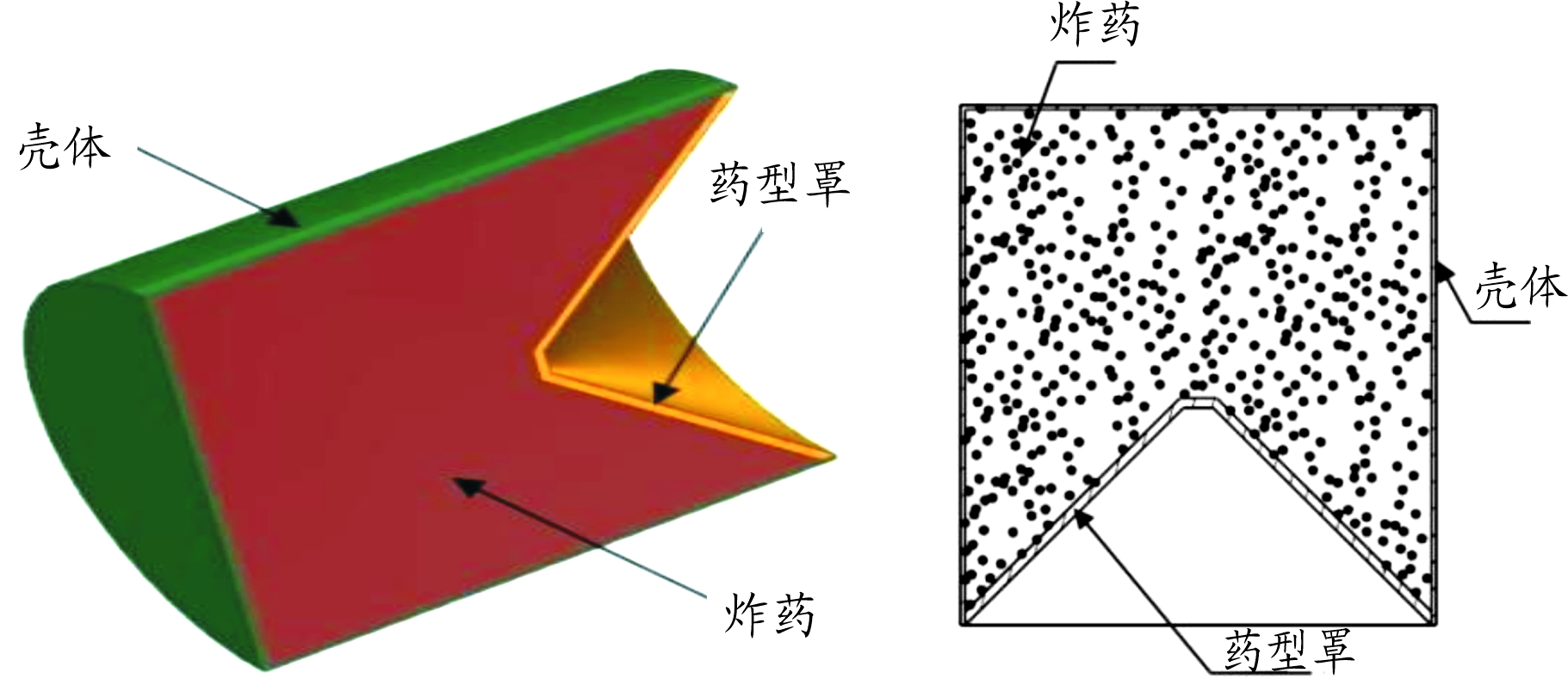

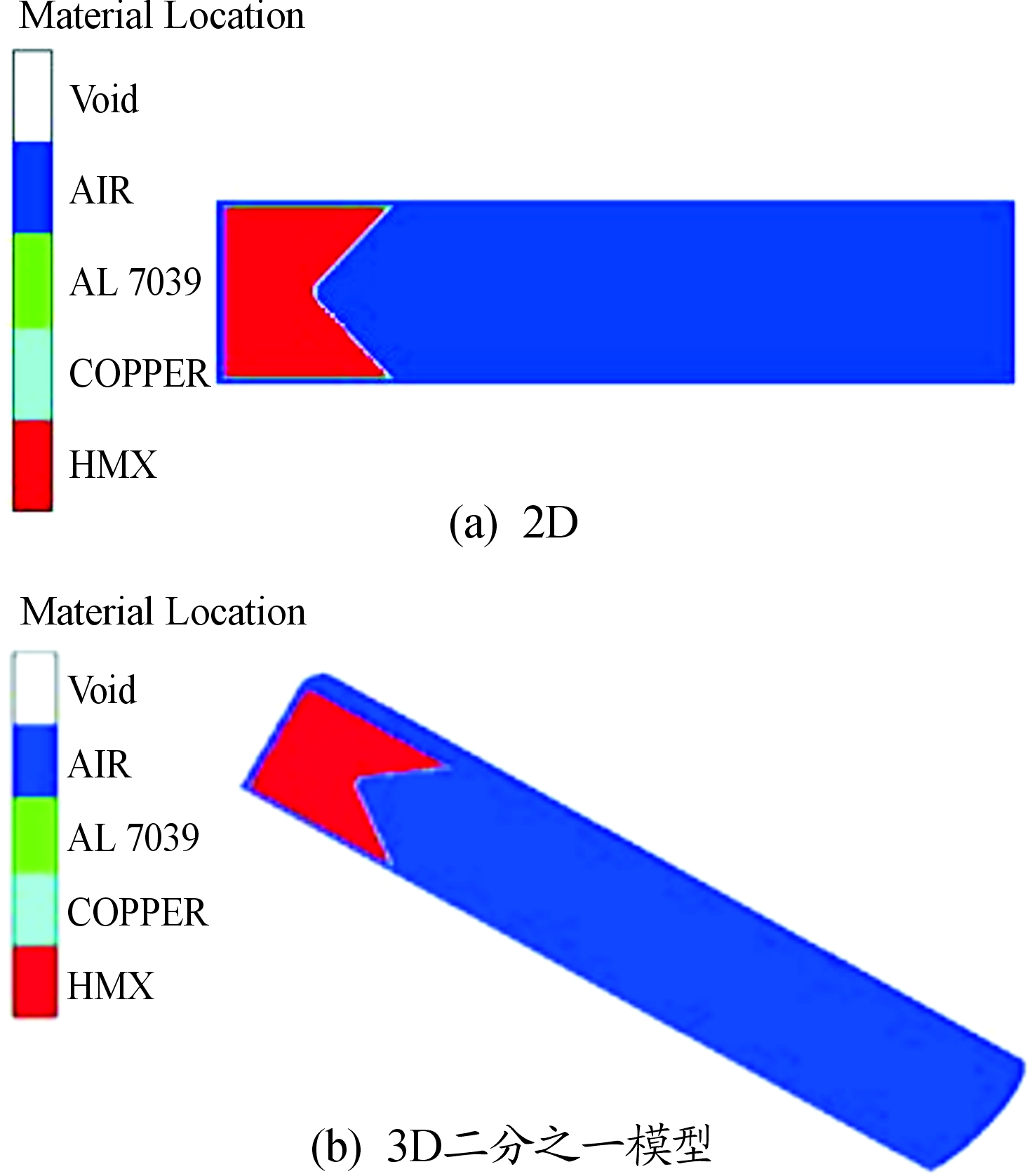

针对一种不带隔板的高能炸药与金属相互作用的成型装药结构,如图1所示。药型罩为截锥型,材料为铜,装药为奥克托今,壳体采用AL7039。已知装药直径Φ100 mm,装药高度105 mm、药型罩壁厚为2 mm,药型罩锥角90°,初始截锥直径10 mm。在装药长径比(μ=H/Dk)和药型罩的壳体厚度确定的前提下,通过优化药型罩结构参数,确定最佳起爆方式,以实现双模战斗部两种不同的毁伤元—JET和JPC高效转换。数值仿真模型包括炸药、药型罩、空气、壳体四部分,4种材料采用欧拉四边形网格建模,单元使用多物质Euler算法,考虑到模型具有对称性这一因素以及计算的精度和三维模型的求解复杂性,采用建立二分之一二维模型进行仿真计算,并假设壳体壁厚不影响仿真计算精度要求,如图2所示。

图1 双模战斗部成型装药结构3D和2D示意图

图2 仿真模型对应的2D和3D模型示意图

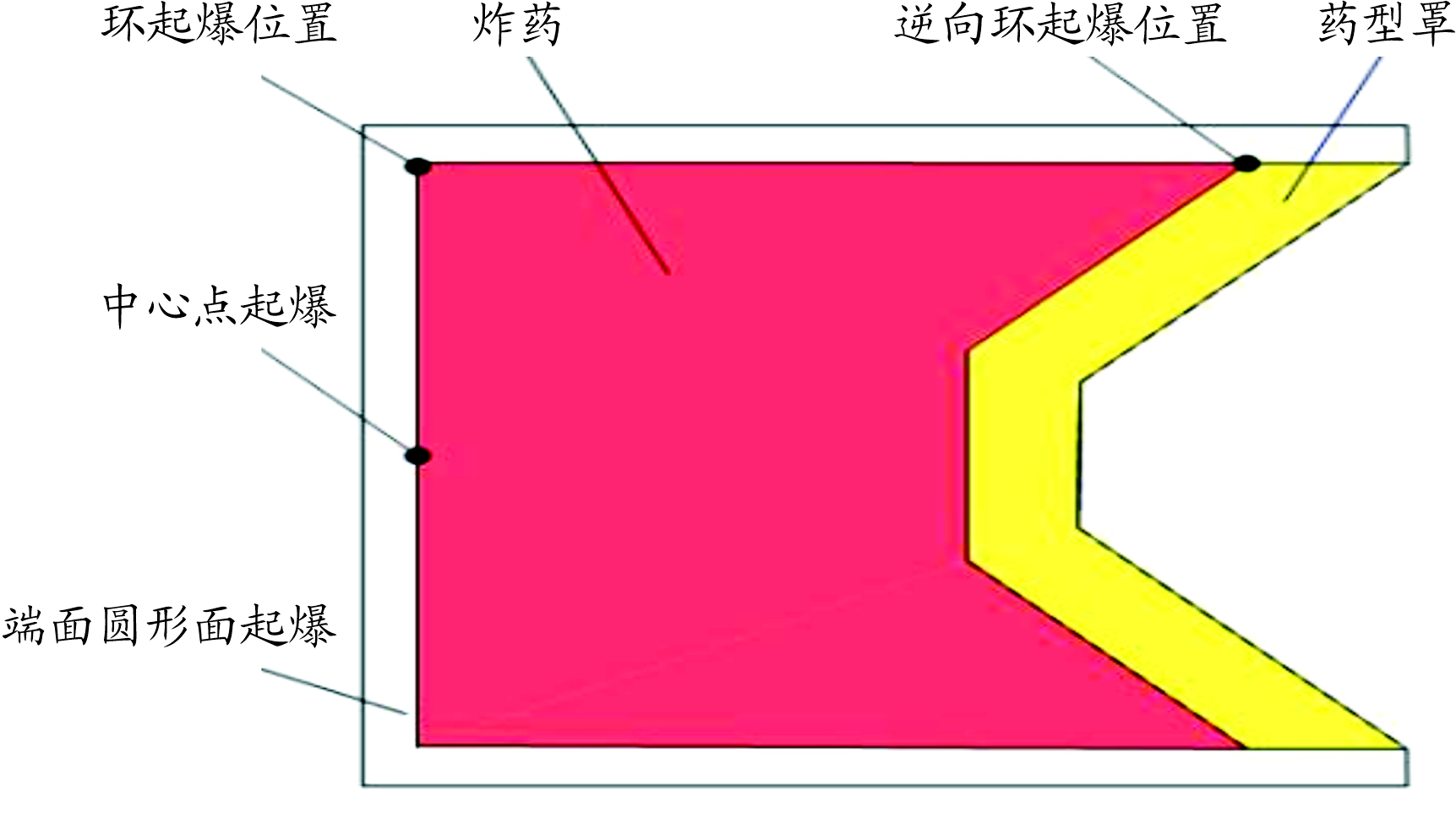

成型装药中不同起爆方式对应的起爆位置如图3所示,建立以距离成型装药顶部端面中心点5 mm处的点为原点的坐标系XOY,分别以装药轴线、炸药外围不同位置(即不同的x坐标位置)为环起爆;以装药轴线上不同位置(即不同的x的坐标位置,y值取0)为中心点起爆;以平行于装药顶端端面的圆形面的不同位置(即圆形面对应的x的坐标不同)为面起爆(通过AUTODYN软件中二维模型的线起爆来模拟三维模型中的面起爆),通过数值模拟计算不同位置对毁伤元成型的影响规律,研究适合形成双模毁伤元JET和JPC的最佳起爆位置。

图3 装药结构及不同起爆方式起爆位置示意图

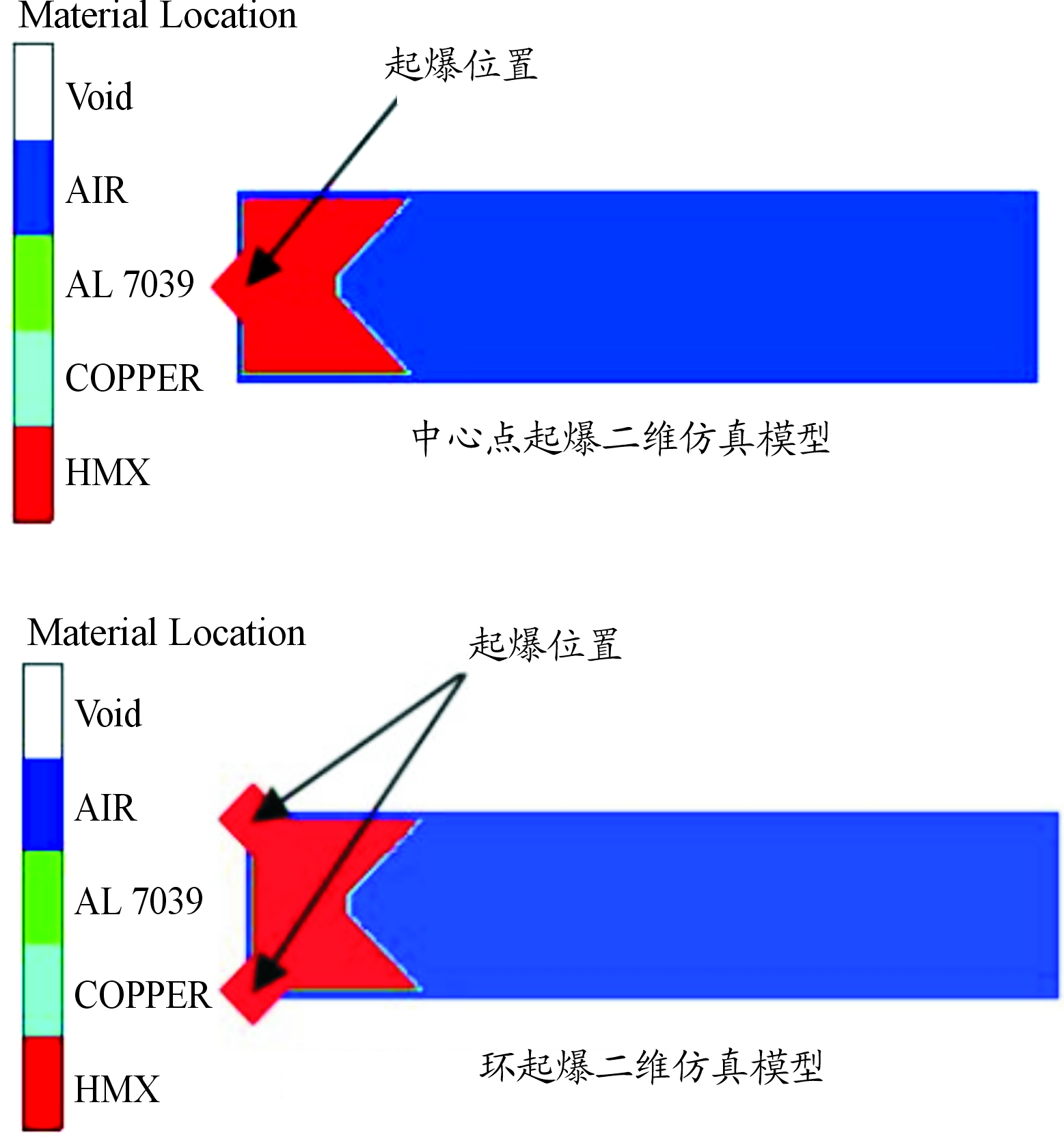

利用AUTODYN中建立如图4所示的仿真计算模型,通过装药中心点起爆及装药顶端环起爆等不同起爆方式,对不同药型罩结构参数的装药结构进行数值模拟,采用单因素分析法,研究药型罩锥角α、截锥直径对毁伤元成型的影响规律。

图4 不同起爆方式下的仿真示意图

2 数值仿真结果分析

考虑成型装药需形成两种不同模态的毁伤元:JET和JPC,针对不同起爆方式、具有不同结构参数的药型罩的成型装药进行数值模拟研究,分析起爆方式及药型罩的不同结构参数对毁伤元特征参数的影响规律,为双模战斗部的结构优化设计提供依据。

2.1 不同起爆方式对JET和JPC两种毁伤元成型的影响分析

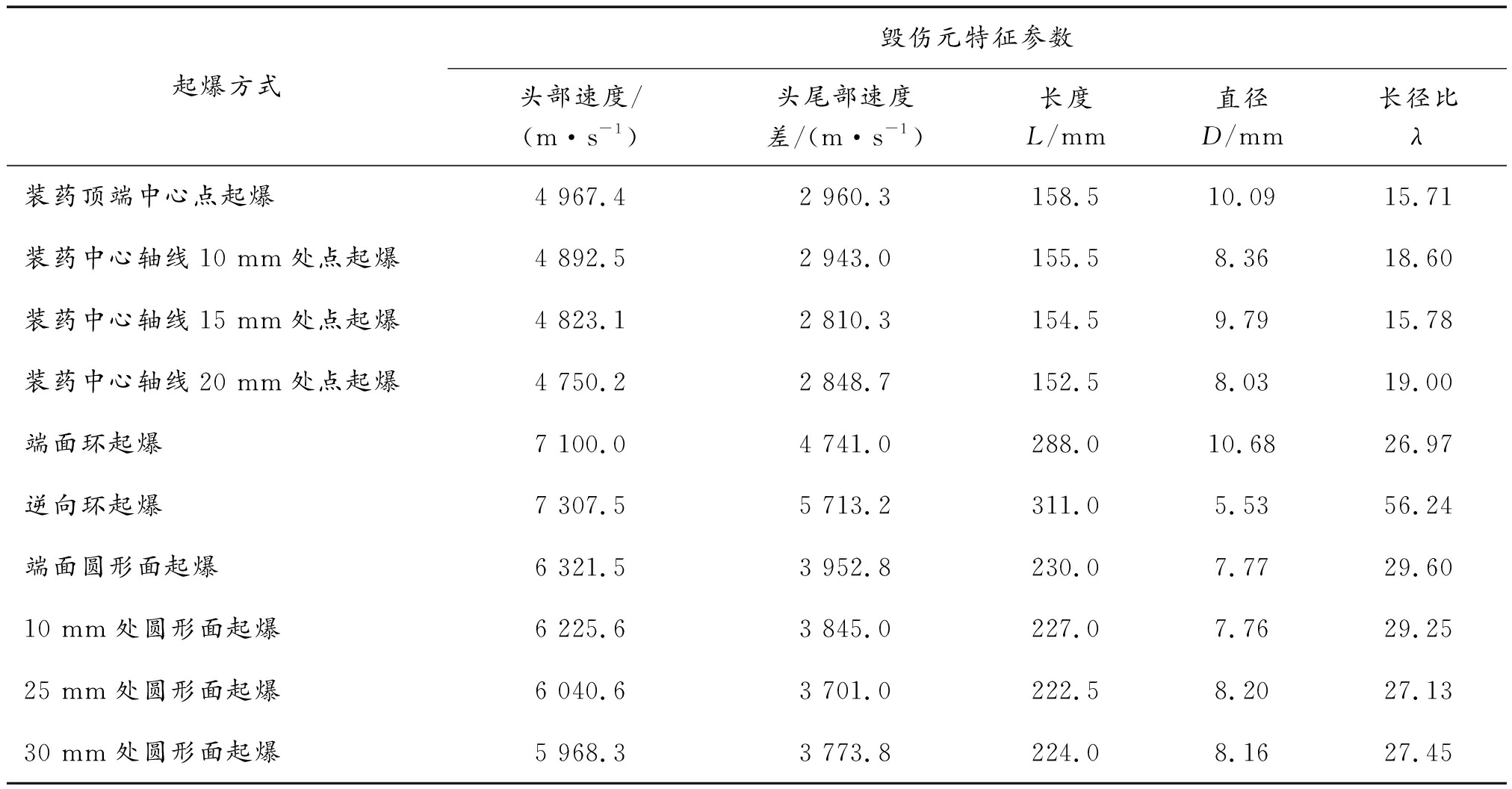

为了便于对不同起爆方式对JET和JPC两种毁伤元成型的影响进行研究,进而确定最佳起爆方式。综合考虑毁伤元成型过程中的形态特点,选取成型装药在70 μs时形成的毁伤元特征参数记录如表1所示,表中包括毁伤元长度、直径、长径比、头部速度及头尾部速度差数据。基于毁伤元的形态、毁伤元速度分布、成型过程中能量变化3个方面分别进行分析,并以此为依据确定出有利于毁伤元成型的最佳起爆方式。

基于表1和表2的分析,中心点起爆均能形成JPC毁伤元,随着起爆位置到装药端面距离的增大,JPC毁伤元长度、直径变化不大,但头部速度逐渐降低,头尾部速度差变化小于5%。采用装药顶端中心点起爆时,形成的JPC毁伤元的头部速度和形态较其他位置处起爆的好;环起爆位置不同时JET毁伤元的成型参数变化较大,逆向环起爆较端面正向环起爆头尾部速度差大、长径比变化较大,头部速度基本一样;采用不同位置的面起爆方式可以形成JET毁伤元,随着起爆位置到装药端面的距离不断增大,毁伤元成型参数变化呈现一定的规律:头部速度逐渐降低,头尾部速度差大致呈降低趋势,而毁伤元形态变化不大。

毁伤元速度分布和成型过程中能量变化曲线如表3所示。

表1 不同起爆方式所形成的毁伤元的特征参数

起爆方式毁伤元特征参数头部速度/(m·s-1)头尾部速度差/(m·s-1)长度L/mm直径D/mm长径比λ装药顶端中心点起爆4 967.42 960.3158.510.0915.71装药中心轴线10 mm处点起爆4 892.52 943.0155.58.3618.60装药中心轴线15 mm处点起爆4 823.12 810.3154.59.7915.78装药中心轴线20 mm处点起爆4 750.22 848.7152.58.0319.00端面环起爆7 100.04 741.0288.010.6826.97逆向环起爆7 307.55 713.2311.05.5356.24端面圆形面起爆6 321.53 952.8230.07.7729.6010 mm处圆形面起爆6 225.63 845.0227.07.7629.2525 mm处圆形面起爆6 040.63 701.0222.58.2027.1330 mm处圆形面起爆5 968.33 773.8224.08.1627.45

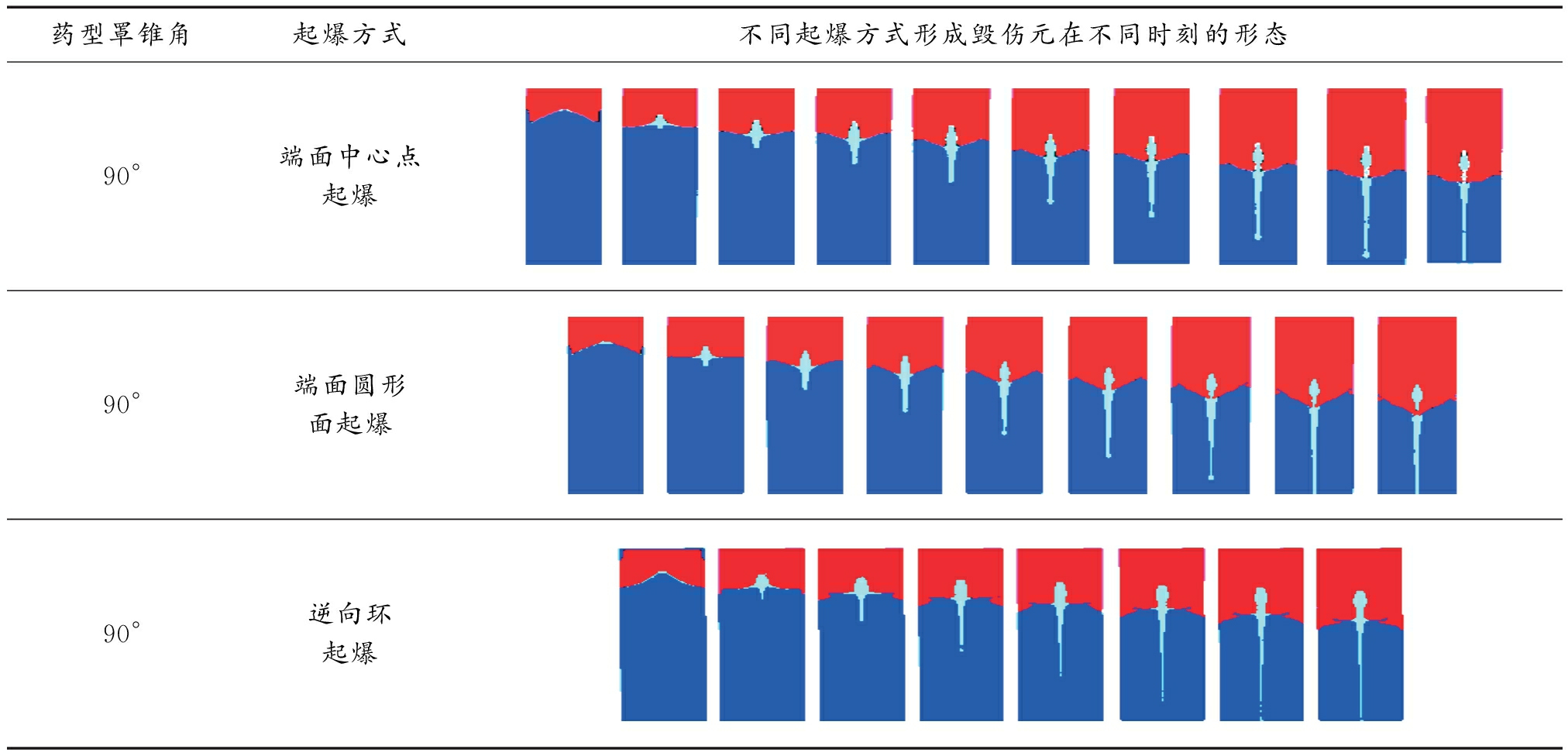

表2 不同起爆方式下获取的不同时刻的部分毁伤元形态

药型罩锥角起爆方式不同起爆方式形成毁伤元在不同时刻的形态90°端面中心点起爆90°端面圆形面起爆90°逆向环起爆

表3 毁伤元速度分布和成型过程中能量变化曲线

通过对表3数据的分析,可得如下结论:端面正向环起爆所形成的毁伤元头部速度最高,从头部到尾部呈现递减的变化趋势,而速度在Y方向上大体上均匀分布;而对于构成毁伤元的某一毁伤微元,其速度分布呈现出无规律性,但毁伤元整体的速度分布则具有一定的规律。不同位置的中心点起爆得到的毁伤元的速度分布有相似性,且头部速度随着起爆位置距离药型罩顶端的增大而增加,头尾部速度梯度较小;面起爆时毁伤元头尾部的速度差相比中心点起爆增加了,速度梯度介于环形起爆与中心点起爆之间,起爆面距离药型罩越远时得到的毁伤元具有更高的头部速度,且毁伤元速度分布不均匀;环起爆时速度梯度最大,可以获得较其他起爆方式更高的头部速度。综上所述,对某种起爆方式其起爆点的位置是影响毁伤元速度分布的关键因素。从能量的角度来看,不同起爆方式下能量变化的趋势在大体上是一致的,在80 μs时趋于平稳,这说明选取70 μs时的毁伤元特征参数进行对比分析具有一定的可靠性。

2.2 形成JET和JPC毁伤元的最佳起爆方式的确定

基于上述对毁伤元成型过程影响因素分析可知,在形成JPC毁伤元的4种起爆方式中,装药顶端端面中心点起爆时毁伤元成型参数和形态较其他3种方式好;在形成JET毁伤元的6种起爆方式中,环形起爆形成的毁伤元成型参数总体上较不同位置的面起爆要好。

综合考虑毁伤元性能,选取装药顶端端面中心点起爆方式形成JPC毁伤元,选取环起爆方式形成 JET毁伤元。以毁伤元头部速度为参考时,由于端面处正向环起爆与逆向环起爆形成的毁伤元参数较为接近,无法通过一组仿真数据来判断优劣。故需通过数值模拟对这两种起爆方式形成JET的影响因素作深入分析,进而确定形成JET毁伤元的最佳起爆方式。

对正向环起爆和逆向环起爆各进行6组仿真计算,仿真得到的毁伤元成型参数如表4所示。

表4 正向环起爆与逆向环起爆形成的毁伤元成型参数(70 μs)

仿真实验组别正向环起爆头部速度/(m·s-1)头尾部速度差/(mm·s-1s)长度L/mm平均直径D/mm长径比λ逆向环起爆头部速度/(m·s-1)头尾部速度差/(mm·s-1s)长度L/mm平均直径D/mm长径比λ16 737.14 701.12397.2133.156 029.04 358.3255.56.3740.1126 380.03 475.01878.9220.965 106.53 294.4197.55.5835.3936 020.02 940.01568.2918.824 354.52 530.3152.05.7226.5747 458.05 297.02937.5638.767 168.25 505.8294.54.7062.6657 463.05 351.02676.6240.337 255.55 670.2218.55.2341.7867 060.04 876.02586.6838.627 090.85 651.0237.55.8640.53

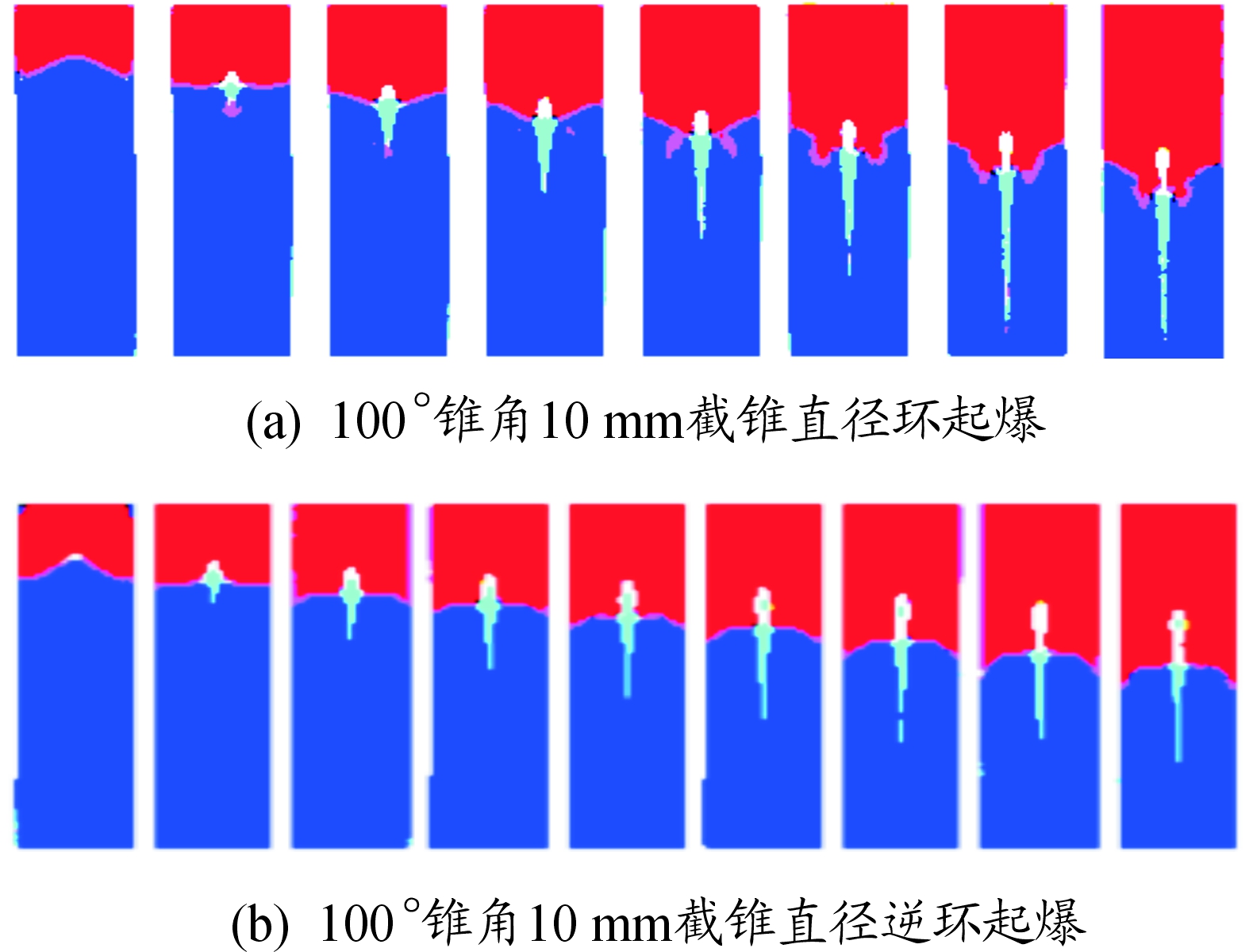

为了更好地对比分析正向环起爆和逆向环起爆形成的毁伤元在仿真过程中的形态变化差异,并基于此来选取较好的起爆方式以获得形态较好的理想毁伤元,环起爆与逆环起爆仿真过程中部分典型毁伤元形态如图5所示(每10 μs取一次图像)。

图5 不同锥角和起爆条件下的毁伤元形态图

对比分析毁伤元成型过程的形态图,可以发现在截锥直径一定时,对于不同锥角的药型罩结构,当药型罩锥角为110°或120°时逆环起爆成型形态较好,且毁伤元特征参数及形态具有了聚能杆式侵彻体的特点,即形成了JPC;当药型罩锥角为100°时,逆环起爆形成了形态较好的JET。当药型罩锥角为90°时,截锥直径逐渐增大时,逆环起爆形成的毁伤元的连续性逐渐变差,环起爆形成的毁伤元相对较好;当锥角为90°时两种起爆方式下形成的毁伤元形态和特征参数均较好。基于上述分析,选择环起爆来形成JET。

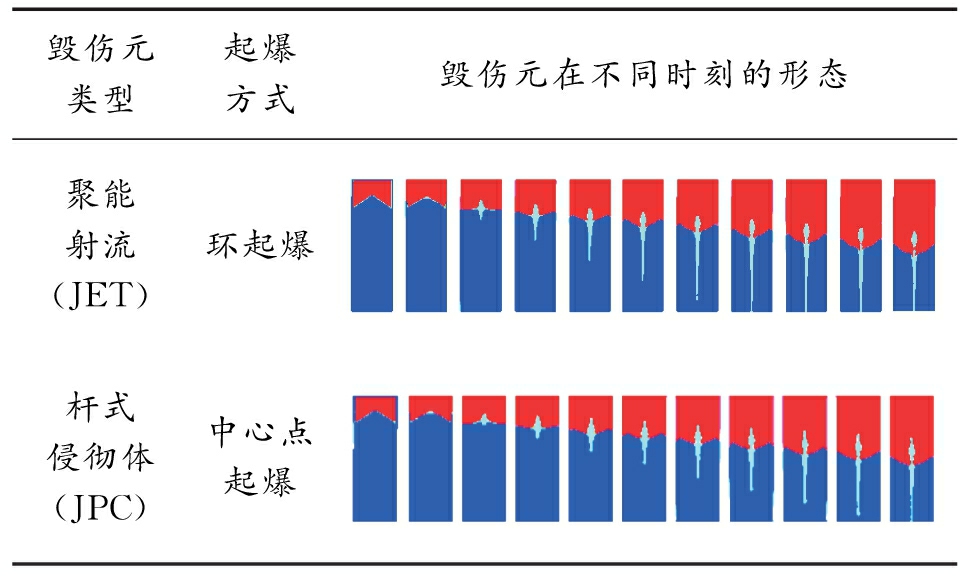

基于对上述毁伤元特征参数和毁伤元仿真过程的形态图的对比与分析,最终确定了不同起爆方式与毁伤元成型的最佳匹配关系——在环起爆条件下形成聚能射流(JET),在装药端面中心点起爆形成聚能杆式侵彻体(JPC),从而实现了对一定装药结构的战斗部进行两种不同模态的转换。如表5所示给出了两种毁伤成型过程中的不同形态。

表5 两种起爆方式下获得的JPC和JET毁伤元形态

毁伤元类型不同时刻毁伤元形态(单位:μs)杆式侵彻体(JPC)聚能射流(JET)

2.3 药型罩结构参数对毁伤元成型的影响分析

药型罩的材料及其结构参数是影响聚能装药毁伤元性能的另一个重要因素。而截锥形药型罩结构参数包括药型罩的锥角、壁厚、截锥直径。数值仿真中采用的是壁厚为2 mm的等壁厚药型罩,主要研究锥角、截锥直径对毁伤元特征参数的影响规律。

2.3.1 药型罩锥角对毁伤元成型的影响

为了研究药型罩锥角对毁伤元成型的影响程度,分别选取锥角为90°、100°、110°、120°,壁厚为2 mm,截锥直径为 10 mm 的药型罩进行仿真,其中t=70 μs时的毁伤元的特征参数如表6所示,表中记录了在装药顶端中心点起爆及环起爆两种不同起爆方式下70 μs时形成的毁伤元头部速度、头尾部速度差、长度L、平均直径D和长径比λ的具体数值。

对上述毁伤元成型参数及形态进行对比可知,随着药型罩锥角的增大,两种起爆方式所形成的毁伤元头部速度不断地减小,毁伤元的速度梯度逐渐减小。当药型罩锥角变化时,基于毁伤元长度、平均直径和长径比的分析可知,中心点起爆时毁伤元的形态较稳定,环起爆时毁伤元的形态变化较大。综上分析可知锥角为90°时形成的毁伤元特征参数较好。

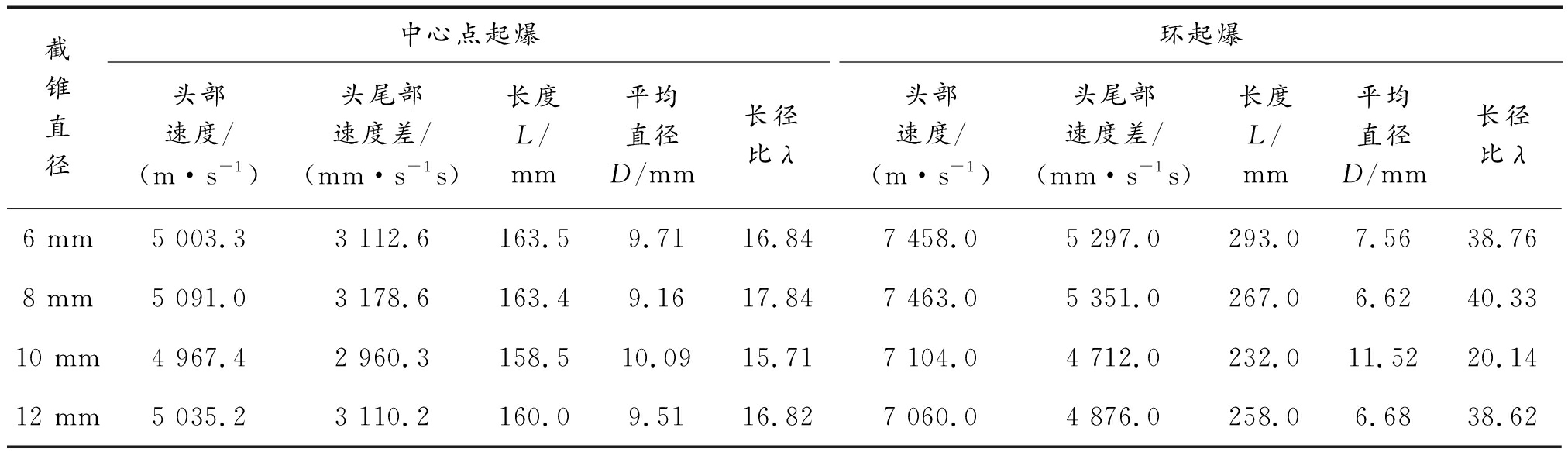

2.3.2 药型罩截锥直径对毁伤元成型的影响

为了研究药型罩截锥直径对毁伤元成型的影响规律,分别选取了截锥直径为6 mm、8 mm、10 mm、12 mm,锥角为90°,壁厚2 mm的药型罩进行了数值仿真研究。表7给出了t=70 μs时不同截锥直径形成的毁伤元的特征参数,记录了包括毁伤元速度、形态参数等具体数值。

表6 具有不同锥角的药型罩所形成的毁伤元的特征参数

药型罩锥角中心点起爆头部速度/(m·s-1)头尾部速度差/(mm·s-1s)长度L/mm平均直径D/mm长径比λ环起爆头部速度/(m·s-1)头尾部速度差/(mm·s-1s)长度L/mm平均直径D/mm长径比λ90°4 967.42 960.3158.510.0915.717 104.04 712.0232.011.5220.14100°4 662.42 563.7136.510.5112.996 737.14 701.1239.07.2133.15110°4 357.52 164.6148.510.0614.766 380.03 475.0187.08.9220.96120°4 145.11 877.6131.511.9311.026 020.02 940.0156.08.2918.82

表7 t=70 μs时毁伤元成型参数

截锥直径中心点起爆头部速度/(m·s-1)头尾部速度差/(mm·s-1s)长度L/mm平均直径D/mm长径比λ环起爆头部速度/(m·s-1)头尾部速度差/(mm·s-1s)长度L/mm平均直径D/mm长径比λ6 mm5 003.33 112.6163.59.7116.847 458.05 297.0293.07.5638.768 mm5 091.03 178.6163.49.1617.847 463.05 351.0267.06.6240.3310 mm4 967.42 960.3158.510.0915.717 104.04 712.0232.011.5220.1412 mm5 035.23 110.2160.09.5116.827 060.04 876.0258.06.6838.62

对比不同截锥药型罩在两种起爆方式下所形成的毁伤元的参数及形态,可以发现截锥直径对毁伤元成型影响不大。综合考虑毁伤元头部速度和头尾部速度梯度差的影响,截锥直径选择6 mm。

3 正交优化设计

为了比较成型装药不同结构参数对毁伤元成型的影响大小,确定成型装药的较佳的参数。基于正交优化理论,建立正交优化表,进行了正交优化实验,并采用方差分析对比了实验结果。最终得到了影响毁伤元成型的多种因素的主次顺序,并以此为依据确定出战斗部结构设计的最佳参数组合。

3.1 正交试验设计方法及应用

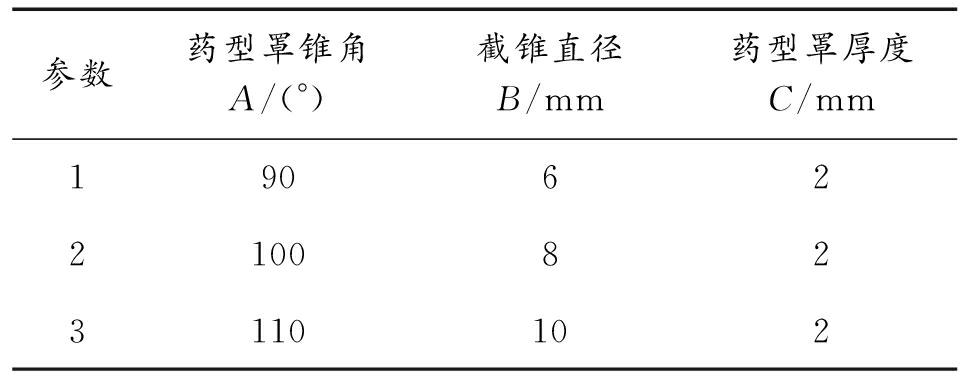

基于上述分析,影响毁伤元形成的因素较多,因素的水平也存在差异,本节采用设计不规则正交表来对上述仿真实验结果进行进一步优化。正交表中选取毁伤元头部速度的结果作为参考序列,并确定了药型罩锥角、药型罩厚度、药型罩截锥直径为本次试验的试验因素,分别记作A、B和C,对3因素进行正交实验,其中A、B分别选取3个不同的水平,C取3个相同的水平。如表8所示。

表8 因素水平表

参数药型罩锥角A/(°)截锥直径B/mm药型罩厚度C/mm190622100823110102

以毁伤元头部速度为参考,基于正交优化软件计算得到两种起爆方式下优化组合为A1、B1和C1,即药型罩结构参数的最优组合为药型罩锥角90°、截锥直径6 mm、壁厚2 mm。

3.2 正交优化后双模战斗部毁伤元成型的数值模拟

对正交优化后的战斗部结构为90°锥角、2 mm壁厚、6 mm 截锥直径的药型罩成型装药进行数值仿真,结果如表9所示为两种起爆方式下形成的JET和JPC的形态。

为了说明正交优化所选的参数组合较优,现将单因素分析法所选的结构参数组合与之对比。图7所示为基于毁伤元速度序列,两种参数组合所形成的毁伤元头部速度随时间的变化曲线。

由图7可以看出:正交优化所选出的参数组合更好。毁伤元成型参数得到了优化,形态得到了进一步改善。仿真实验结果与正交优化理论相一致,说明了战斗部结构得到了优化。

表9 正交优化后两种起爆方式下毁伤元

成型过程的形态

毁伤元类型起爆方式毁伤元在不同时刻的形态聚能射流(JET)环起爆杆式侵彻体(JPC)中心点起爆

图7 正交优化所选参数组合与单因素所选参数组合形成的毁伤元头部速度随时间变化曲线

4 结论

考虑到不同药型罩形成的毁伤元的形态差异,采用理论分析和数值仿真相结合的方法,从定量与定性相结合的角度,分析了起爆方式、药型罩结构参数对JET和JPC两种毁伤元成型的影响规律,并给出了合理解释。此外,以射流速度为参考序列,运用正交优化方法列出各影响参数组合方案,获得了战斗部成型装药的优化结构。相关结论如下:

1) 中心点起爆有利于形成JPC,环起爆有利于形成JET,面起爆形成形态与杆式射流相似、头部速度相对较低、连续性和稳定性好的JET。中心点起爆位置距离装药底部端面较远时形成的JPC毁伤元的形态及成型参数比较理想,逆环起爆时形成的JET头部速度稍微高于正向环起爆时的速度,毁伤元的质量分布的连续性不好。

2) 截锥型药型罩的结构参数中锥角的影响最大,截锥直径影响较小,且锥角对毁伤元的影响随着角度的增大而逐渐降低。通过不同的截锥直径取值,可以有限地改变药型罩压垮过程中射流的拉伸情况以及毁伤元成型的性能参数,但毁伤元质量分布的连续性变化不大。

3) 对于成型装药结构一定的战斗部,中心点起爆和面起爆条件下,起爆位置对与毁伤元成型的头部速度影响较大,当距离药型罩顶端较远时,形成的毁伤元的头部速度较大;而环形起爆时,距离药型罩近的逆环起爆比正向环起爆形成的毁伤元的头部速度大;环形起爆和面起爆均可形成聚能射流;环形起爆比面起爆所形成的JET的参数及形态较好;对比正向环起爆与逆向环起爆可知,正向环起爆形成的毁伤元总体上较好;在药型罩锥角逐渐增大的过程中,逆向环起爆形成的毁伤元在形态上表现为由聚能射流转变为聚能杆式侵彻体,这可为获得JPC毁伤元提供一种新的思路。

4) 对于长径比为1.05、定壁厚的装药结构,运用正交理论得到了药型罩结构参数与毁伤元成型的最佳匹配关系——药型罩锥角为90°、截锥直径6mm时得到的毁伤元性能较好。

[1] 樊菲.实现杆流与射流转换的研究[D].南京:南京理工大学,2012.

[2] 吴义锋.点环起爆多模成型装药机理研究[D].南京:南京理工大学,2007.

[3] 陈奎.双模毁伤元侵彻威力匹配研究[D].南京:南京理工大学,2013.

[4] DAVID B RICHARD F,WILLIAM N,et al.Dual Model Warhead Technology for Future Smart Munitions[C]//19th International Symposium on Ballistics.The Second Volume,2001:679-684.

[5] 汪得功.可选择EFP侵彻体形成研究[D].南京:南京理工大学,2007.

[1] 蒋建伟,帅俊峰,李娜,等.多模毁伤元形成与侵彻效应的数值模拟[J].北京理工大学学报,2008,28(9):756-758.

[7] 吴成,胡军,万广明.多模态聚能战斗部试验研究[J].弹箭与制导学报,2004,24(1):46-48.

[8] 郭美芳,范宁军.多模式战斗部与起爆技术分析研究[J].探测与控制学,2005,27(1):31-34.

[9] 陈忠勇.多模毁伤元EFP与JPC转换机理研究[D].南京:南京理工大学,2011.

[10] 纪冲,龙源,余道强,等.切割式双模战斗部毁伤元成型及侵彻靶板特性研究[J].高压物理学报,2012,26(5):508-516.

[11] 陈奎,李伟兵,王晓鸣,等.双模战斗部结构正交优化设计[J].含能材料,2013,21(1):80-84.