特种车辆如重型卡车、特种机械车辆、转载车等非直接战斗车辆的防护需求日益增加,逐渐受到了越来越多的重视。特种车辆其主要功能是高机动和高载重,防护系统综合成本不应过高,因此充分评估车辆典型结构现有抗硬毁伤能力是开展有限区域防护设计的重要技术基础,考虑到车辆结构种类和形式复杂,利用侵彻试验与数值仿真技术相结合的方法开展综合评估和优化研究是十分常用和有效的技术途径[1-10]。李爽等[11]通过模拟破片侵彻试验,对3种多层复合防护结构进行防护性能对比研究,并简要分析不同结构的防护机理。荣吉利等[12]对复合材料易碎弹开展了实验测试与仿真分析,验证了易碎弹的破碎效果及毁伤性能随着入射速度的增大提高明显;相同速度下,子弹垂直入射靶板其破碎与毁伤效果均要优于倾斜入射靶板。张明[13]采用ANSYS/LS-DYNA 程序,对穿甲弹以700 m/s速度正入射陶瓷复合装甲进行三维模拟,即先选择相关几何模型、有限元计算模型及材料模型,通过模拟陶瓷锥的演化、分析弹芯和被甲材料变形破坏及背板破坏模式,得出弹芯、被甲和背板的变形破坏发展过程。

基于特种车辆常见结构和防护优化结构进行毁伤效应分析,本文对7.62 mm口径步枪不同初速和射角子弹侵彻不同钢板、凯芙拉纤维板、碳纤维板及其组合方案进行了试验研究,并采用高速摄像系统对侵彻过程进行了记录分析,获得了工程上有意义的试验结果,验证了基于结构本体的防护方案的有效性。

1 轻武器侵彻理论

轻武器枪弹对靶板的侵彻作用,是指弹头穿透靶板的能力。弹头侵彻作用时间很短,且碰撞时弹头和靶板的变形、破坏过程都比较复杂,给研究侵彻机理带来一定的困难。另一方面,侵彻作用受弹头结构、命中速度和角度、靶板几何参数和材料本构关系影响,因素复杂多变。因此,目前枪弹侵彻大多应用经验公式进行概略计算,对于标准靶板研究较多,但为了实际产品的工程实用,还需要结合试验对经验公式进行修正,从而降低类似试验成本。目前常见的侵彻理论公式主要是针对各类钢板进行的总结,主要有德马尔公式、乌波尔尼科夫公式、别列金公式等。

国内习惯对德马尔公式进行修正,其公式为:

(1)

式中: vc为弹丸穿透靶板所需的最小着速(m/s); K为穿甲系数,代表靶板材料的综合系统,由试验确定;d为枪弹直径(dm); b为靶板厚度(dm); m为枪弹弹头质量(kg)。德马尔公式是目前广泛使用的侵彻计算公式,可以看到,德马尔公式使用简便,但对于具体工程问题,仍需要依据试验进行参数修正。

2 试验设计

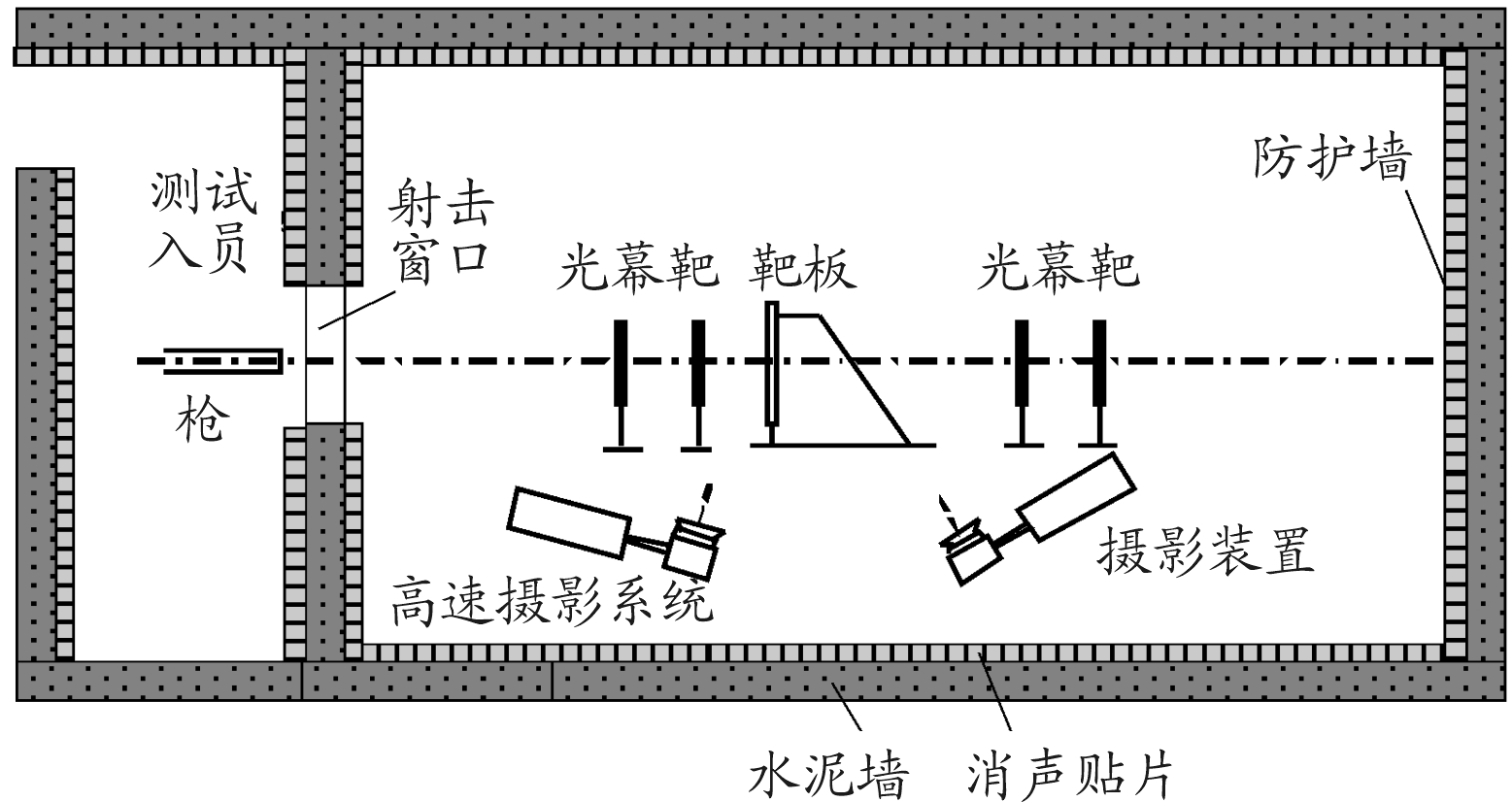

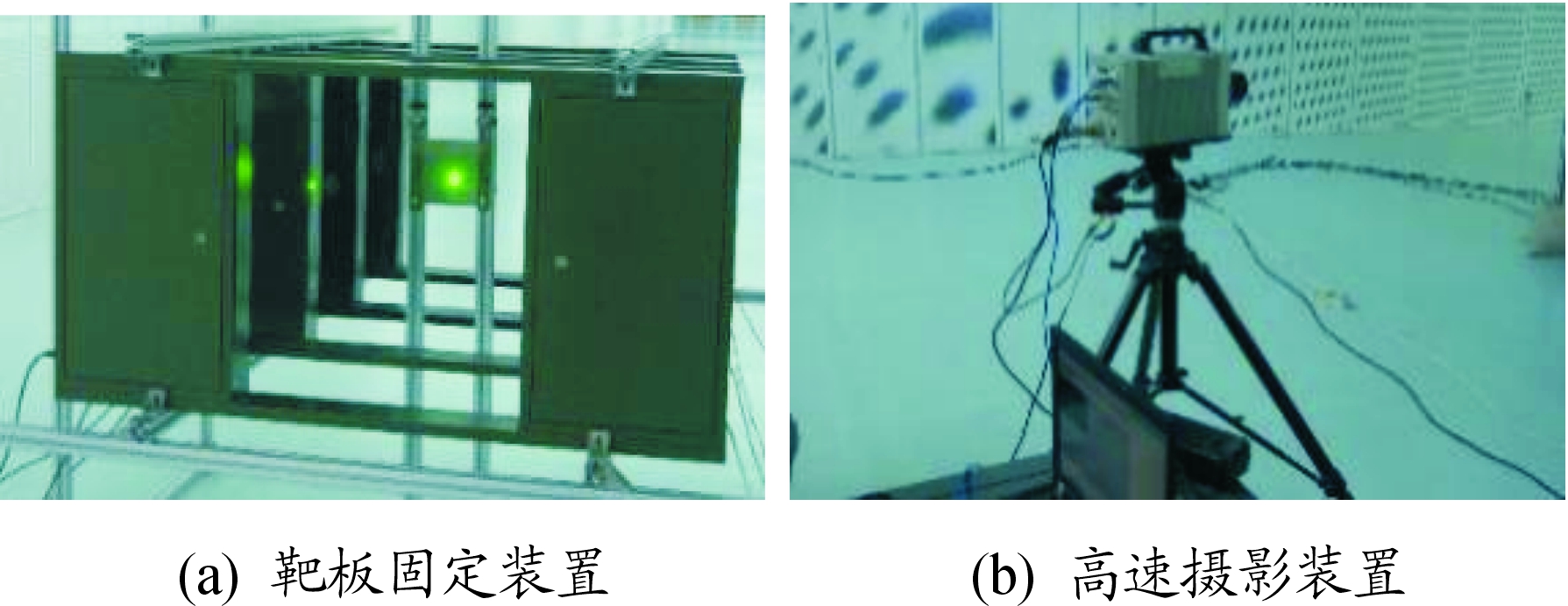

特种车辆轻武器抗侵彻试验在南京理工大学弹道试验室进行,试验系统方案和布局如图1所示。试验采用56式试验用枪加载,子弹为步枪弹(见图2),弹头直径7.62 mm,质量为7.91g。试验采用专用夹具将试验用枪安装在射击台上,子弹入射速度设计成一定初速,平均值约为650 m/s。试验测试装置如图3所示,靶板前后放置光幕靶分别用于测量弹丸初始速度和剩余速度,试验台末端设有回收箱,用于捕获穿靶后的弹丸,弹丸正入射靶板枪口离靶板的距离应尽可能小,约为15 m。采用高速运动分析系统,记录弹体的飞行姿态。

图1 试验方案示意图

图2 子弹示意图

图3 试验测试装置

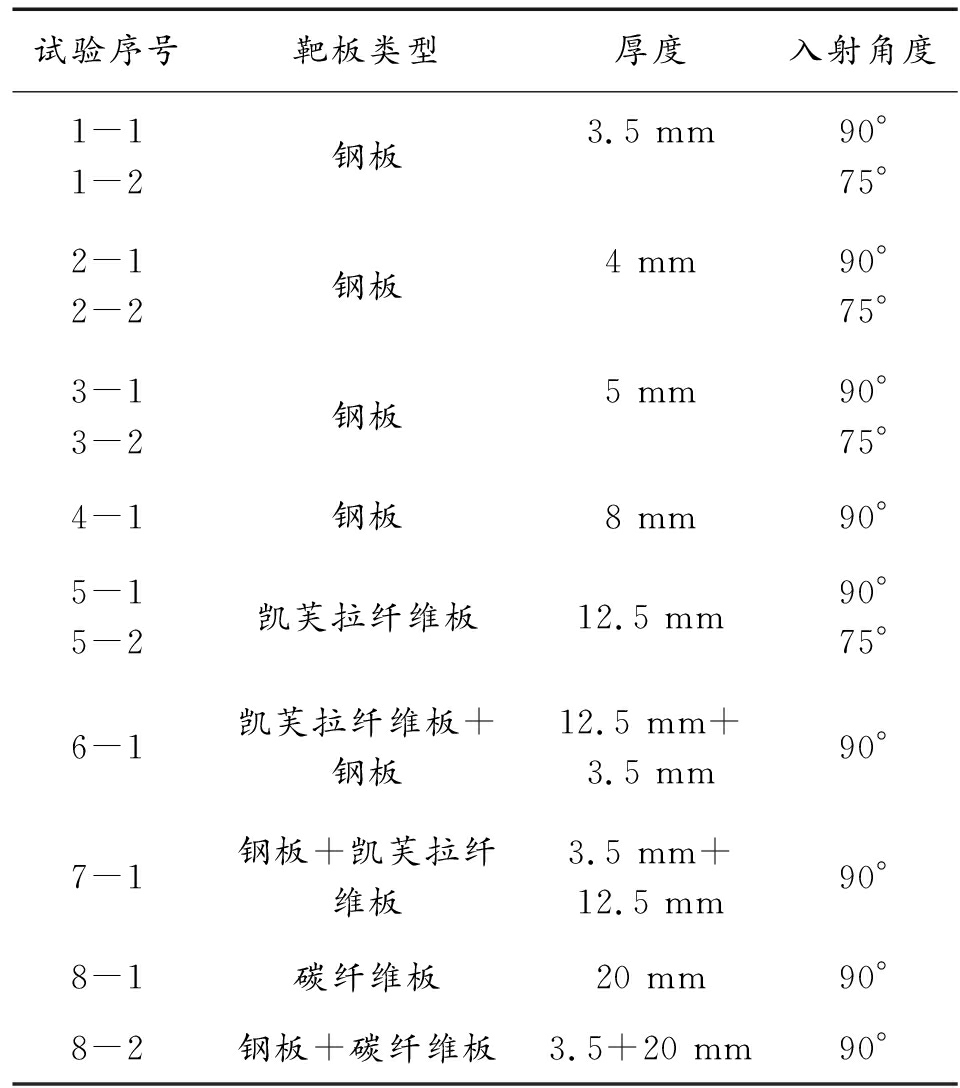

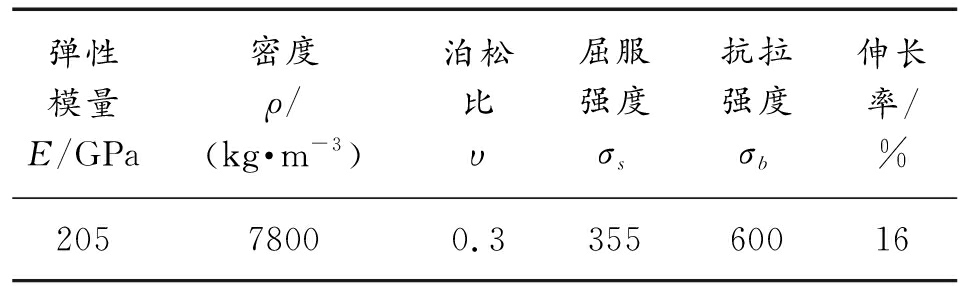

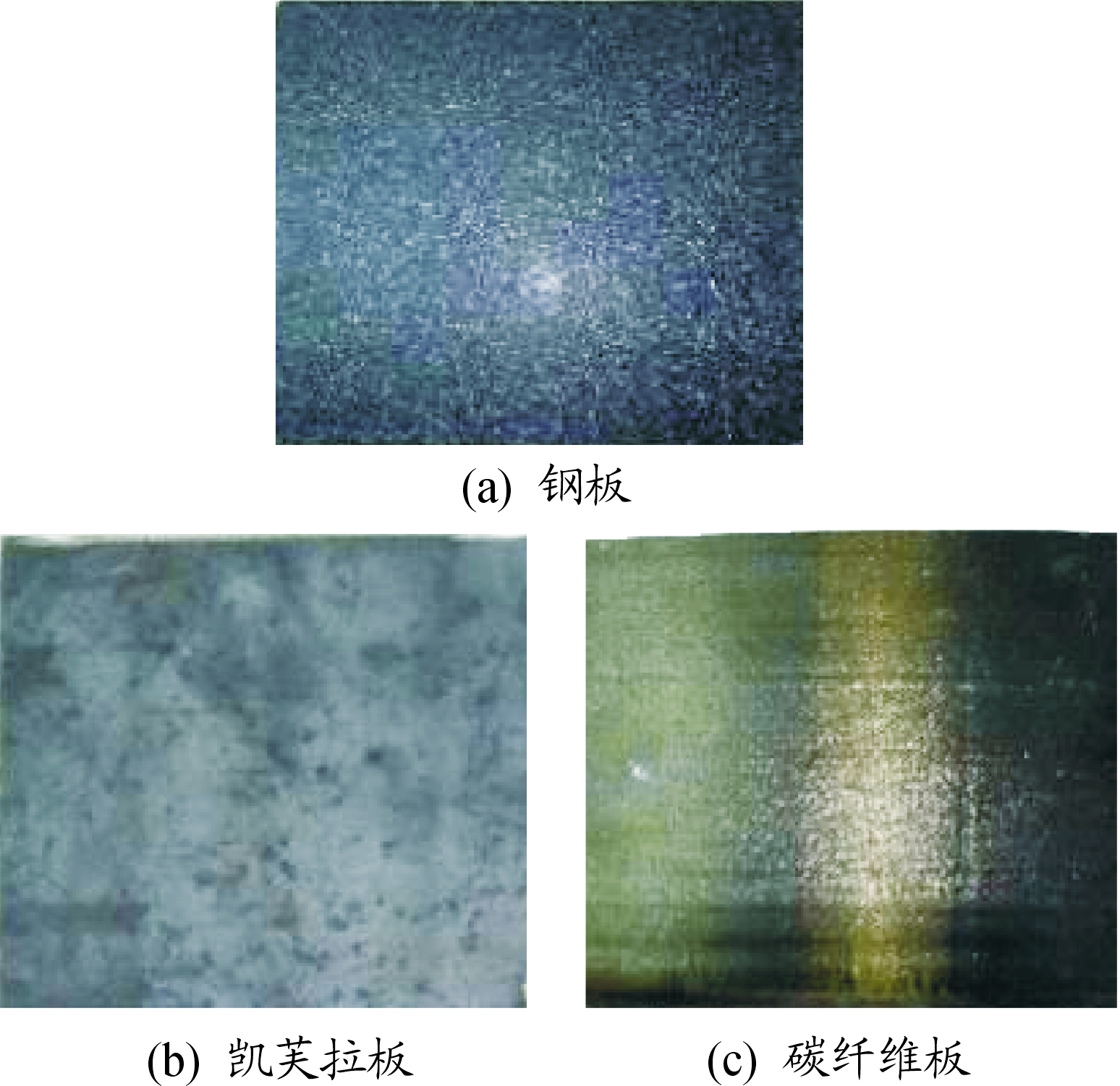

为研究不同匹配模式下组合防护效能,对试验样本进行设计,试验靶板长宽均为300 mm×300 mm,组合模式和厚度如表1所示。试验用钢板为HG785、凯芙拉纤维和碳纤维材料力学性能见表2~表4所示,其中HG785是特种车辆车体和主要承力结构常用材料。试验靶板样品实物如图4所示,分别为钢板、凯芙拉纤维板和碳纤维板。

表1 试验样本设计

试验序号靶板类型厚度入射角度1-11-2钢板3.5 mm 90°75°2-12-2钢板4 mm 90°75°3-13-2钢板5 mm 90°75°4-1钢板8 mm90°5-15-2凯芙拉纤维板12.5 mm90°75°6-1凯芙拉纤维板+钢板12.5 mm+3.5 mm90°7-1钢板+凯芙拉纤维板3.5 mm+12.5 mm90°8-1碳纤维板20 mm90°8-2钢板+碳纤维板3.5+20 mm90°

表2 HG785钢的力学性能参数

弹性模量E/GPa密度ρ/(kg·m-3)泊松比υ屈服强度σs抗拉强度σb伸长率/%20578000.335560016

表3 凯芙拉复合板的主要力学性能参数

性 能参数密度/(g·cm-3)1.29剪切模量/GPa30屈服应力/MPa510Grüneisen系数0.35膨胀系数0.25

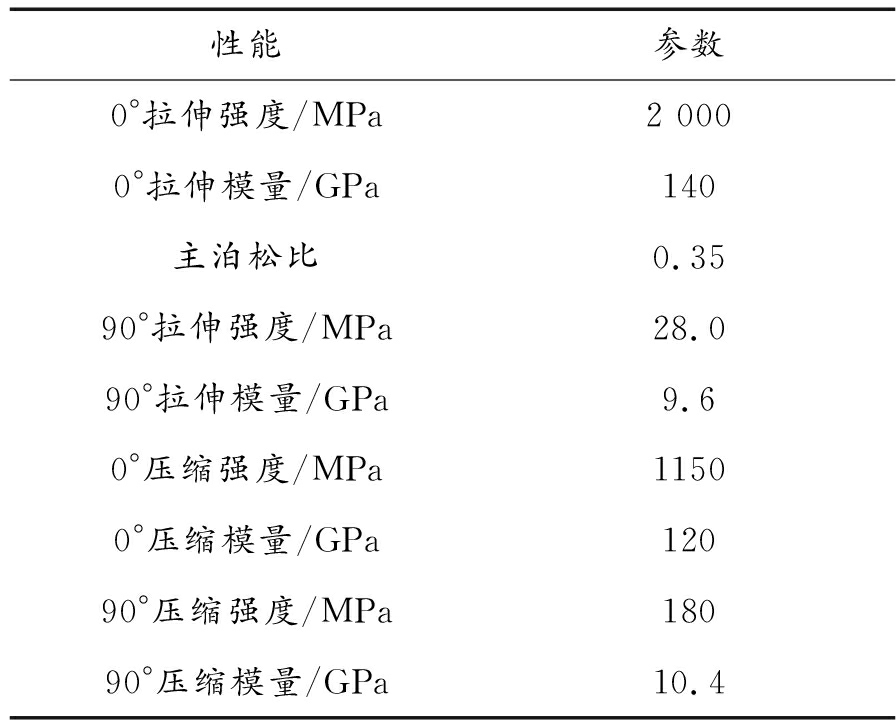

表4 碳纤维材料属性性能参数

性能参数0°拉伸强度/MPa2 0000°拉伸模量/GPa140主泊松比0.3590°拉伸强度/MPa28.090°拉伸模量/GPa9.60°压缩强度/MPa11500°压缩模量/GPa12090°压缩强度/MPa18090°压缩模量/GPa10.4

图4 试验靶板样品

3 结构抗侵彻性能分析

结构侵彻破坏形式有多种方式,从穿甲力学的理论考虑,靶板受破坏的应力可能有延性挤压、环形剪切、张应力等形式,当弹头撞击靶板时,这几种应力都同时出现,但具体哪种应力先达到极限破坏值与弹丸和装甲的特性有关。实际的装甲损坏形式主要有延性扩孔、冲塞穿孔、花瓣形孔、整块崩落、背后碎块等形式。当弹头较尖而靶板较厚金属时,由于挤压应力,主要以挤压塑性流动为主;当靶板强度较高时,产生冲塞形式的穿孔破坏方式;当靶板较薄时,主要由于周向张应力出现花瓣形孔,孔径约等于弹径。

3.1 试验结果

按照试验设计,对不同结构进行了侵彻试验,试验结果如表5所示。可以看到当钢板厚度增加到8 mm时,子弹已无法贯穿钢板,这说明特种车辆某些区域已基本具备抗7.62 mm子弹侵彻能力。

对于凯芙拉纤维板侵彻试验,试验结果均贯穿,且剩余速度较高,单纯凯芙拉纤维抗侵彻能力一般。将3.5 mm厚度钢板与凯芙拉纤维板进行复合后同时钢板朝外,可以实现抗侵彻能力,说明在某些重要结构内部附加较轻的凯芙拉纤维,可以实现低增重条件下的复合抗侵彻。将3.5 mm厚度钢板与碳纤维板复合后,钢板朝外,子弹无法贯穿,说明采用不同结构复合状态下,可实现结构本身具备抗侵彻能力。

表5 主要试验结果

序号入射速度/(m·s-1)剩余速度/(m·s-1)破坏情况1-11-2671.3496.9贯穿642.3459.4贯穿2-12-2638.3486.3贯穿658.3462.8贯穿3-13-2627.7258.9贯穿670.4215.5贯穿4-1648.8—未贯穿5-15-2656.8611.6贯穿641.6587.2贯穿6-1647.9—未贯穿7-1648.2—未贯穿8-1636.0534.2贯穿8-2655.0—未贯穿

基于试验数据采用德马尔公式对HG785钢板K值进行计算,得到K值在2 300~2 400之间,因此可认为HG785钢板本身抗侵彻能力接近均质装甲系数。

12.5 mm凯芙拉纤维板防护效果至少等效于4.5 mm钢板,特种车辆使用后可相同抗侵彻性能增加质量下降一半;钢板和碳纤维板复合后,抗侵彻能力大幅提升,说明充分利用车辆本身结构进行复合抗侵彻能力设计是可行的。

基于试验数据通过等效系数计算确定了特种车辆金属和非金属抗侵彻能力换算系数,可快速实现特种车辆典型结构的评估和防护提供了重要的数据支撑。

3.2. 破坏情况

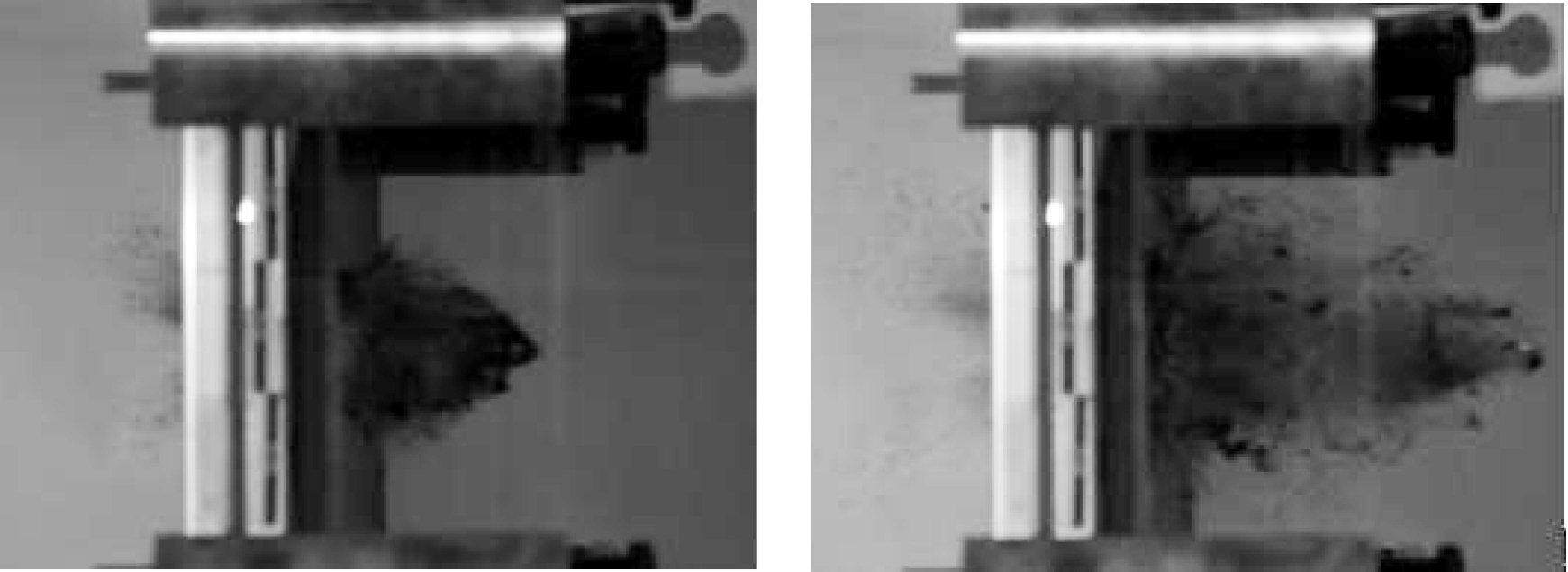

图5~图7给出了子弹冲击典型钢板和凯芙拉纤维板、碳纤维板的高速冲击过程图,图8给出了典型试验工况靶板毁伤效果。从图5可以看到,子弹穿透钢板时主要以冲塞穿孔为主,弹头产生压缩变形,带动靶板穿孔部分分离,孔径略大于弹径。图6可以看到凯芙拉纤维破坏过程中,主要是弹头尖端脆性纤维材料断裂,弹头侵彻过程中造成孔周边隆起,弹目分离后,纤维板恢复一定的弹性变形,遗留穿孔较小,约为弹径1/3。图7可以看到冲击过程中碳纤维板基体产生大量碎片,纤维大量断裂,孔周边背板隆起,形成较大的穿孔,隆起程度和穿孔面积远大于凯芙拉纤维,这说明虽然碳纤维板拉伸强度较高,但子弹侵彻过程中的破坏模式主要以基体和纤维的剪切破坏为主,造成其自身抗侵彻能力一般。

图5 子弹贯穿5 mm钢板过程

图6 子弹贯穿凯芙拉纤维板过程

图7 子弹贯穿碳纤维板过程

对于复合钢板和纤维板的试验情况,从试验结果可以看到,当纤维板为入射面时,纤维板在先破坏过程主要以脆断和弹性变形为主,其变形较少被钢板限制,对子弹动能衰减作用较小,因此到达钢板时的入射速度仍很大,从而造成钢板继续贯穿破坏。当钢板作为入射面时,子弹侵彻钢板过程中头部钝化、并部分改变了子弹运动姿态,使子弹以较大的接触面达到复合材料板表面,让纤维在侵彻过程中被拉断,剪切效应降低,发挥纤维的最大效能,靶板防护性能可显著提高。同时,钢板在前时,钢板被侵彻破坏后的冲塞破坏和分离冲塞部分动能会被纤维板限制,阻碍子弹运动,从而提高整体的抗侵彻性能。因此,组合防护方法可以用较少的成本和结构改变实现对靶板后设备的保护。

图8 典型靶板毁伤效应

4 结论

1) 对于单纯的凯芙拉纤维板及碳纤维板而言,子弹均易贯穿,其抗侵彻能力并不优秀。碳纤维板在侵彻过程中呈现纤维破碎,形成高速碎屑,子弹射出面出现层间开裂现象,而凯芙拉纤维则呈现纤维拉断,无碎屑形成;

2) 通过将凯芙拉纤维板(碳纤维板)与钢板组成复合靶板并以钢板作为入射面,通过侵彻钢板首先将子弹头部钝化、改变子弹运动姿态,使子弹以较大的接触面侵彻复合材料板,让纤维在侵彻过程中被拉断,而不是剪断,发挥纤维的最大效能,靶板防护性能可显著提高;

3) 特种车辆主要结构为特种钢,可见通过增加钢板厚度可显著提高抗弹能力,但厚度的增加就意味着质量的增加,因此对于复杂特种车辆而言,通过在关键部位内嵌凯芙拉等复合材料,可以有效地降低防护成本,实现有限区域防护。

[1] 秦伟.蜂窝夹层结构装甲抗侵彻性能分析[D].太原:中北大学,2016.

[2] 李霞.弹体头部形状的侵彻规律研究及其优化设计[D].长沙:湖南大学,2014.

[3] 何业茂.高性能纤维增强树脂基复合材料防弹装甲的研究[D].天津:天津工业大学,2017.

[4] 杨坤.CF/UHMWPE纤维增强复合材料防弹特性模拟与验证[D].济南:山东大学,2017.

[5] 王金涛,胡健,王少龙,等.穿甲弹结构设计与侵彻性能仿真研究[J].弹箭与制导学报,2010,30(5):107-110.

[6] 田占强,马志垒,李成.复合材料纤维叠层织物弹道侵彻数值分析[J].机械设计与制造,2011(12):222-224.

[7] 杜忠华,赵国志.子弹垂直侵彻陶瓷/铝合金靶板的理论分析模型[J].兵工学报,2001,22(4):477-480.

[8] 陈斌,罗夕容,曾首义.穿甲子弹侵彻陶瓷/钢靶板的数值模拟研究[J].弹道学报,2009,21(01):14-18.

[9] 刘骥鲁.多变量条件下典型结构侵彻毁伤效应数值仿真[D].北京:北京理工大学,2018.

[10] 王全胜,郭东,李忠平,等.纤维陶瓷复合材料抗侵彻试验与数值模拟分析[J].武汉理工大学学报,35(05):90-94.

[11] 李爽,王天运,夏建伟,等.3种多层复合防护板抗破片侵彻试验研究[J].兵器材料科学与工程,2010,33(1):95-97.

[12] 荣吉利,李健,刘先光,等.复合材料易碎弹实验测试与仿真分析研究[J].兵工学报,2013,34(9):1057-1064.

[13] 张明,何煌,曾首义.穿甲子弹侵彻陶瓷复合装甲的有限元分析[J].兵工自动化,2006,25(7):37-39.