目前我国机载导弹大部分采用燃气式弹射装置,是典型的热弹射装置。它由抛放弹作为弹射装置的驱动能源,具有体积小、能量大、结构较简单、重复悬挂精度高等特点,而且技术上比较成熟[1]。但是热弹射同时也存在很多缺点:污染环境,产生气体高温高压易烧蚀机件;每次发射后需对挂钩等部件清洗擦拭;日常维护危险性高。另一种被广泛采用的是以高压气瓶作为驱动能源的弹射装置。这种装置的缺点是高压气瓶体积大、质量大,充放气时间长,不能满足部队快速反应要求[2-3]。针对以上两种弹射装置的弊端,文献[4]提出了一种利用EHA(电静液作动器)压缩弹簧来蓄能的弹射方案,采用清洁能源,蓄能方便快捷。并在此基础之上,利用动力学仿真软件ADAMS对其弹射机构性能影响因素进行了分析[5]。根据仿真分析结果,本文对该弹射装置进行优化设计,从而提高其弹射性能。

1 关键模型构建与性能分析

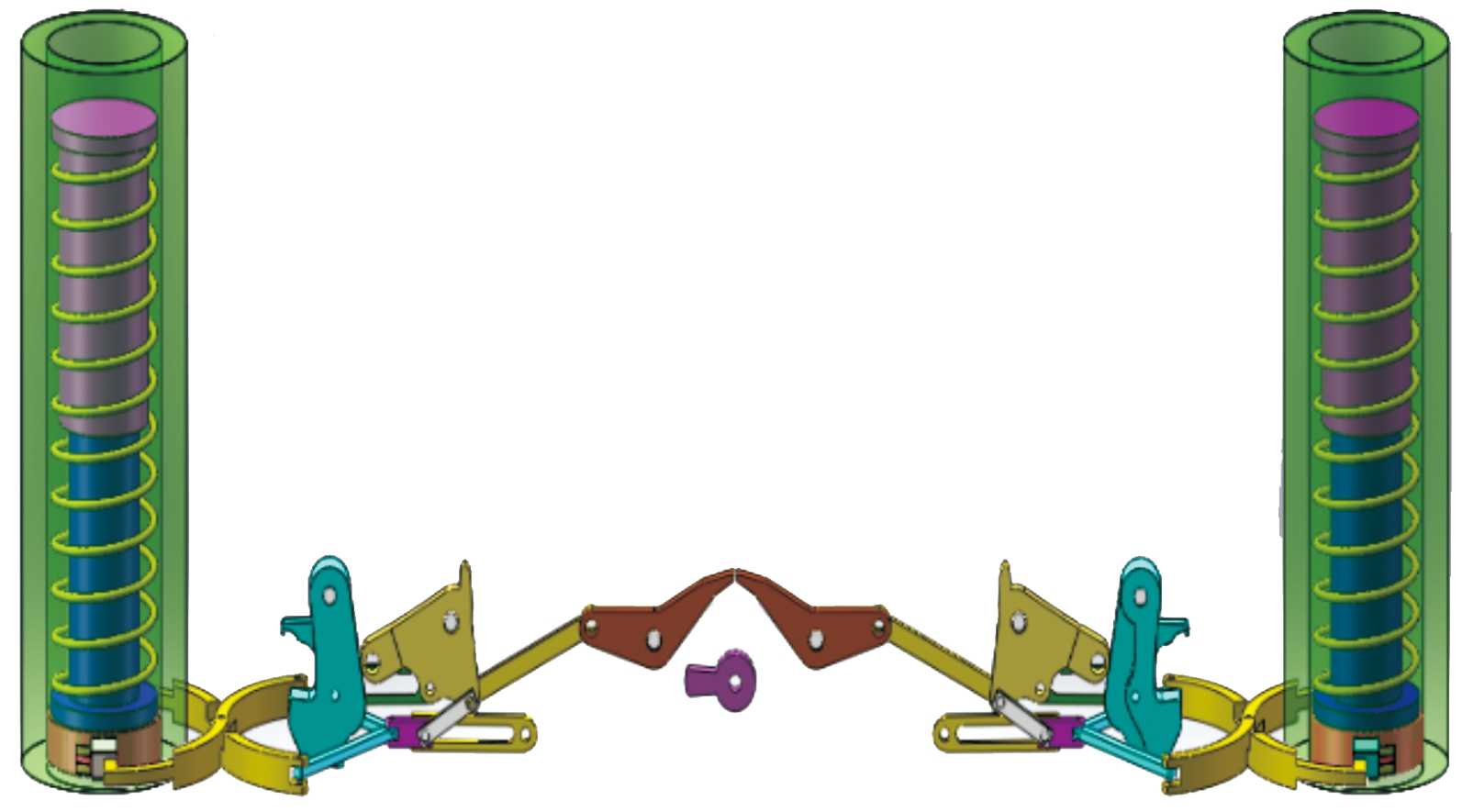

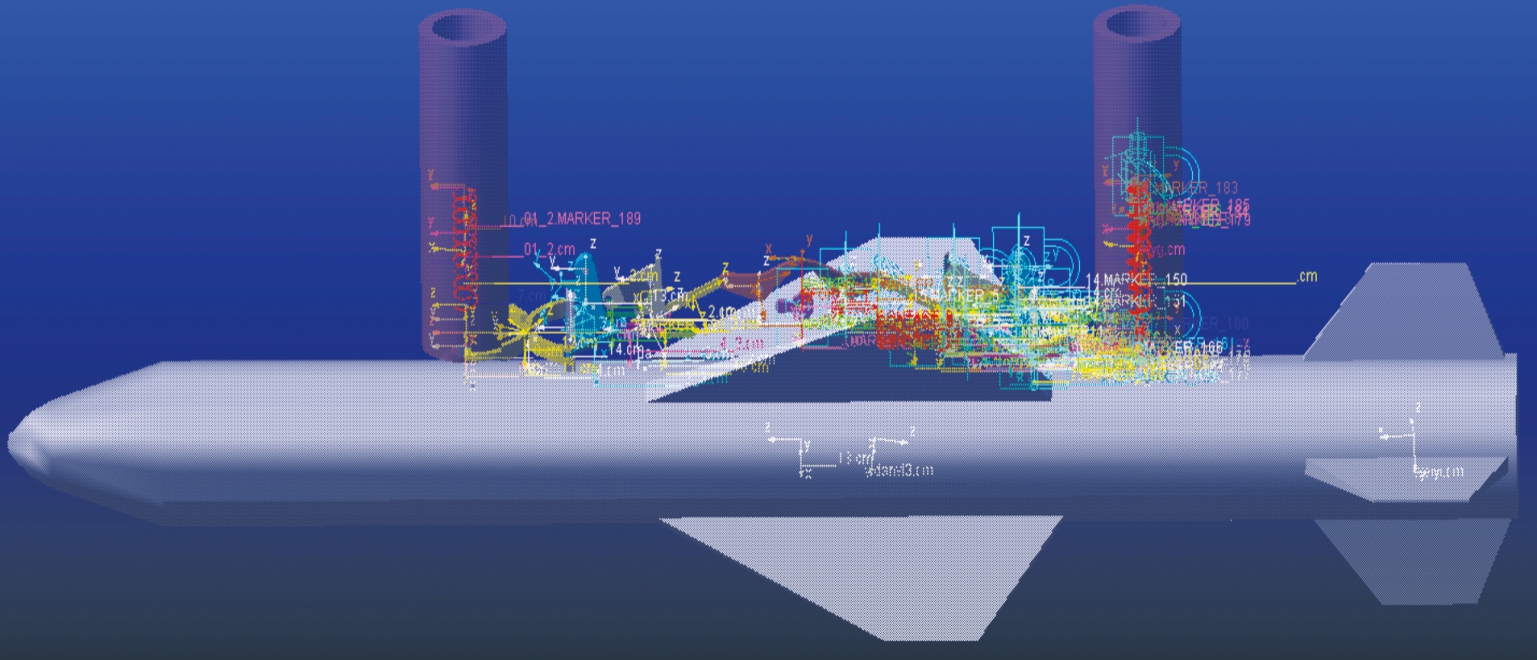

根据文献[4]所提出的设计方案,首先利用三维CAD建模软件SolidWorks构建关键组件模型,并进行整体装配,如图1。再将三维模型导入动力学仿真软件ADAMS,并添加约束条件,使弹射机构能够实现预定功能,如图2所示。利用ADAMS对弹射行程、弹射杆直径、弹射间隙以及悬挂物质量这4个影响因素进行仿真分析,得到了满足弹射分离技术条件的设计参数范围[5]。

图1 弹射机构总装配体示意图

图2 ADAMS添加约束与载荷示意图

2 弹射装置优化设计

弹射行程、弹射杆直径、弹射间隙以及悬挂物质量这4个因素对弹射分离结果具有较大的影响。文献[4]分别改变这四个变量并进行仿真分析,得到了它们各自对弹射分离速度以及加速度的不同影响。在此基础上,对设计参数进行优化。优化又可分为2个方向,一是改变弹射参数,并采用弹簧并联的设计,使弹射机构能够满足质量更大的悬挂物的弹射要求;二是在保持原有分离速度不变的情况下,通过增大弹射行程来减小悬挂物分离时的纵向过载。

2.1 增大弹射负载优化

文献[5]的仿真结果表明,初始设计参数下的弹射机构只适用于200 kg左右的小质量悬挂物的弹射。由于本文采用两级弹射杆的弹簧蓄能弹射方式,只需要在弹射杆的内部空心位置再安装一个压缩弹簧,就可以便捷地达到并联弹簧的效果,以此增加蓄能能力。并且根据不同质量的悬挂物,可以选取不同参数的弹簧进行并联来满足分离要求。

以400 kg的悬挂物为例,选取适宜的并联弹簧,使优化后的弹射机构可以满足分离速度要求。

为了方便计算,选取和外置弹簧自然长度相同的内置并联弹簧,则两弹簧的弹射行程也相同,那么并联之后的相当于将2个弹簧合并为一个刚度系数更大的弹簧。设外置弹簧刚度系数为k1,内置弹簧刚度系数为k2,则并联之后的弹簧总刚度系数k=k1+k2。

参考文献[5]中弹簧直径对应的弹簧刚度系数,考虑到弹射杆的厚度,这里选取直径为40 mm的弹簧作为内置并联弹簧。则并联后的总刚度系数k=k1+k2=616 N/mm。弹簧的可压缩量由其可承受的最大压缩力来确定。同样,分别将外置、内置弹簧参数代入下式:

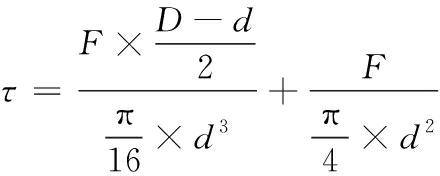

(1)

其中: F为弹簧竖直方向所受压缩力; D为弹簧直径; d为弹簧线径。

查阅机械设计手册[6]可知,若采用经过450 ℃回火处理后的60Si2Mn作为材料,许用切应力[τ]最大为720 MPa,计算得外置弹簧可承受的最大压缩力Fmax1=25 837 N,内置弹簧可承受的最大压缩力Fmax2=40 185 N,则两弹簧可承受的总压缩力Fmax=Fmax1+Fmax2=66 022 N,

由此算得并联弹簧的最大可压缩量![]()

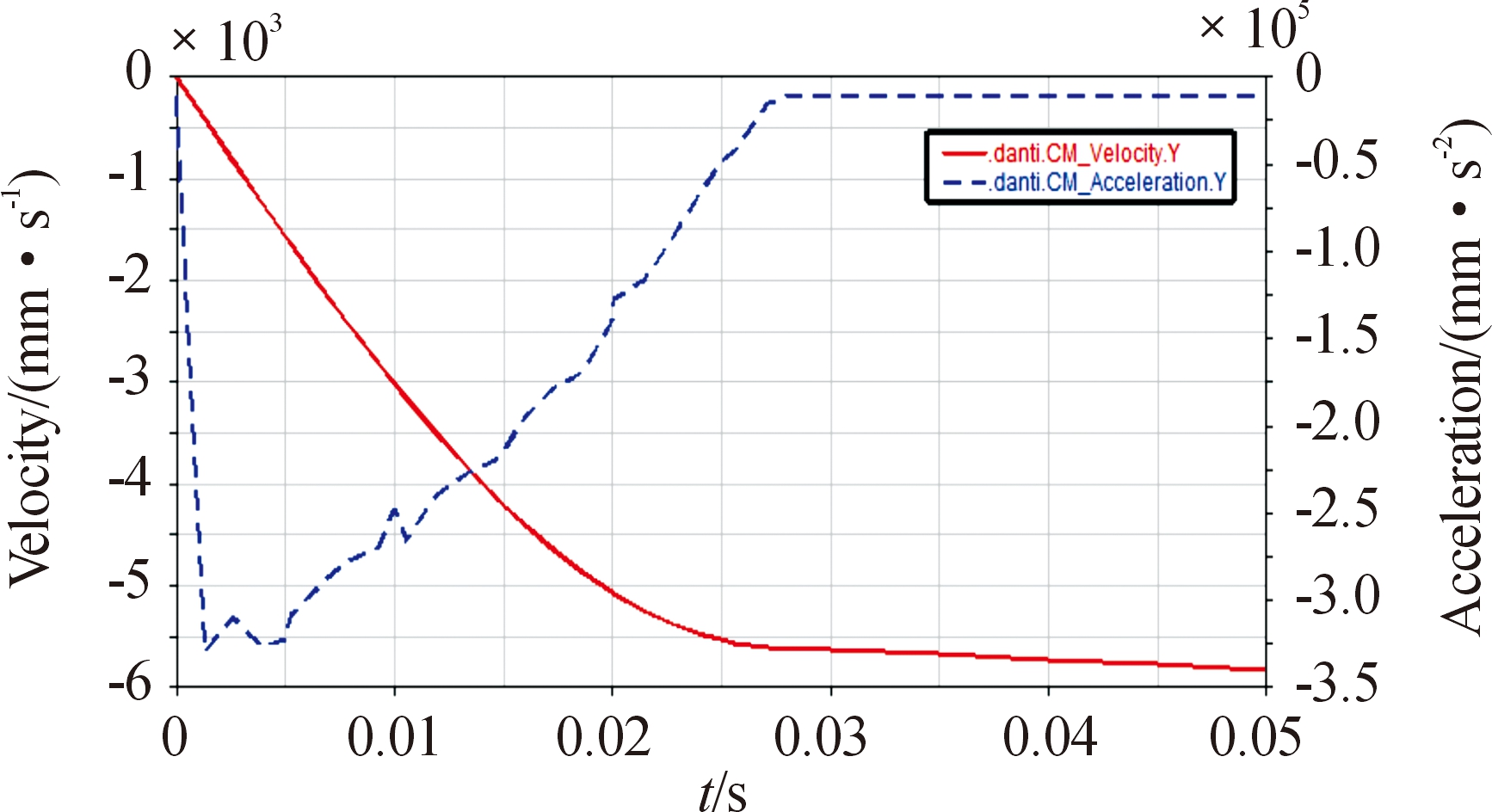

在ADAMS中修改模型的参数,将悬挂物质量改为400 kg,弹簧的刚度系数改为616 N/mm,预加载荷改为66 022 N,进行仿真分析,得到此时的分离速度与加速度如图3所示。

图3 分离速度、分离加速度曲线

图3中的实线为分离速度曲线,虚线为分离加速度曲线。从图中可以观察到:分离加速度最大处为329.8 m/s2,在0.028 s左右悬挂物与弹射机构分离,此时分离速度达到5.61 m/s,满足国军标要求。

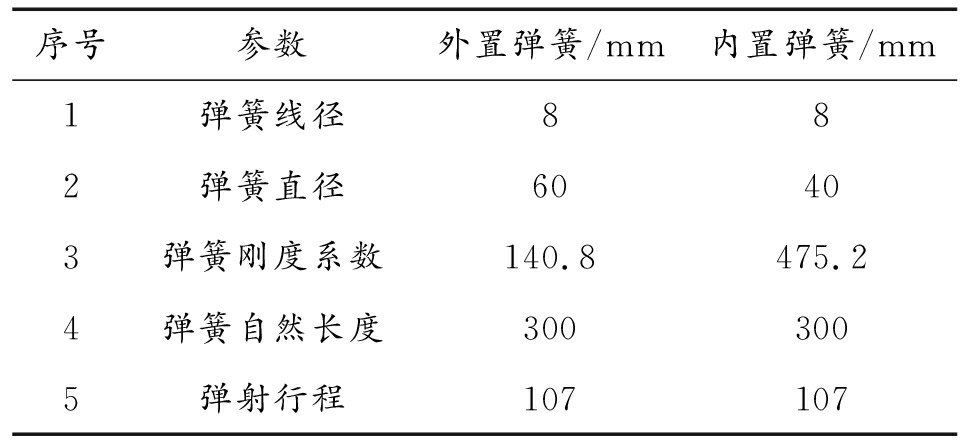

以上仿真结果表明,在选取表1所示的并联弹簧参数的情况下,可以使弹射机构适用于400 kg悬挂物的弹射,分离速度可以达到5.61 m/s,满足技术要求。

表1 并联弹簧参数

序号参数外置弹簧/mm内置弹簧/mm1弹簧线径882弹簧直径60403弹簧刚度系数140.8475.24弹簧自然长度3003005弹射行程107107

3.2 减轻弹射过载优化

在达到同样分离速度的情况下,弹射行程对于悬挂物的纵向过载有着很大的影响。如果纵向过载较大,将可能对悬挂物的结构产生破坏,影响悬挂物的离机姿态,从而影响弹射性能。因此,若以降低悬挂物分离时的纵向过载为优化目标,就必须在保证能达到同样分离速度的条件下,使弹射行程尽可能变大。

弹射分离速度是由弹簧压缩所积蓄的弹性势能来决定的。已知弹性势能公式:

(2)

其中:k为弹簧刚度系数;x为弹簧压缩量(即为弹射行程)。

为了能保持初始设计参数下6.36 m/s的分离速度,就必须达到同样的弹性势能。那么在增大弹射行程x的同时,就需要减小弹簧刚度系数k。另外,增大弹射行程还需要增大弹簧的最大可压缩量。由式弹簧刚度系数公式可知,弹簧的刚度系数k与线径d成正比,与直径D成反比,因此可以保持弹簧自然长度300 mm以及弹簧总圈数16圈不变,只通过减小弹簧的线径d以及改变弹簧的直径D,在缩小弹簧的刚度系数k的同时,增大弹簧的最大可压缩量。由于弹簧线径变小,其可承受的最大压缩力也会变小,所以单个弹簧可能达不到强度要求。这时就需要根据情况选取适当的并联弹簧组,使其在满足弹射需求的情况下仍能达到强度要求。

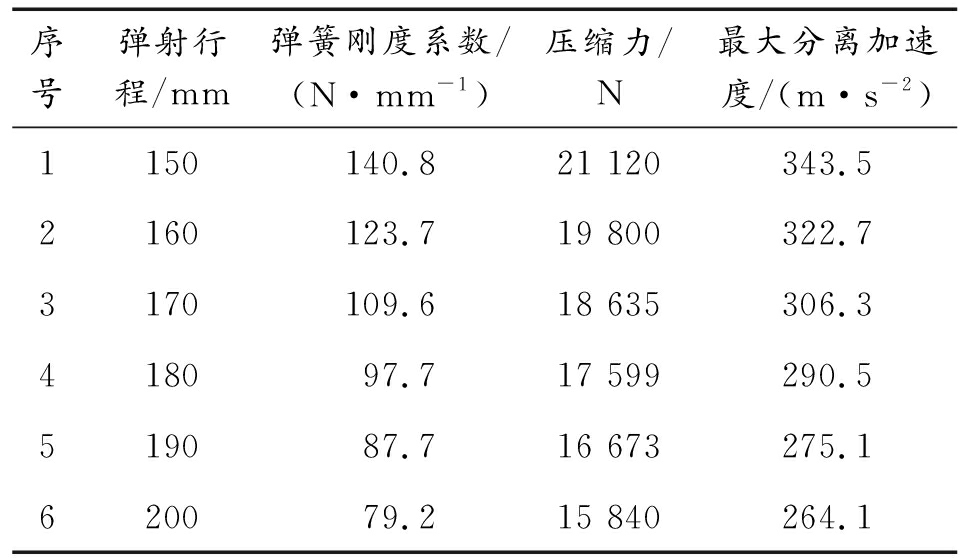

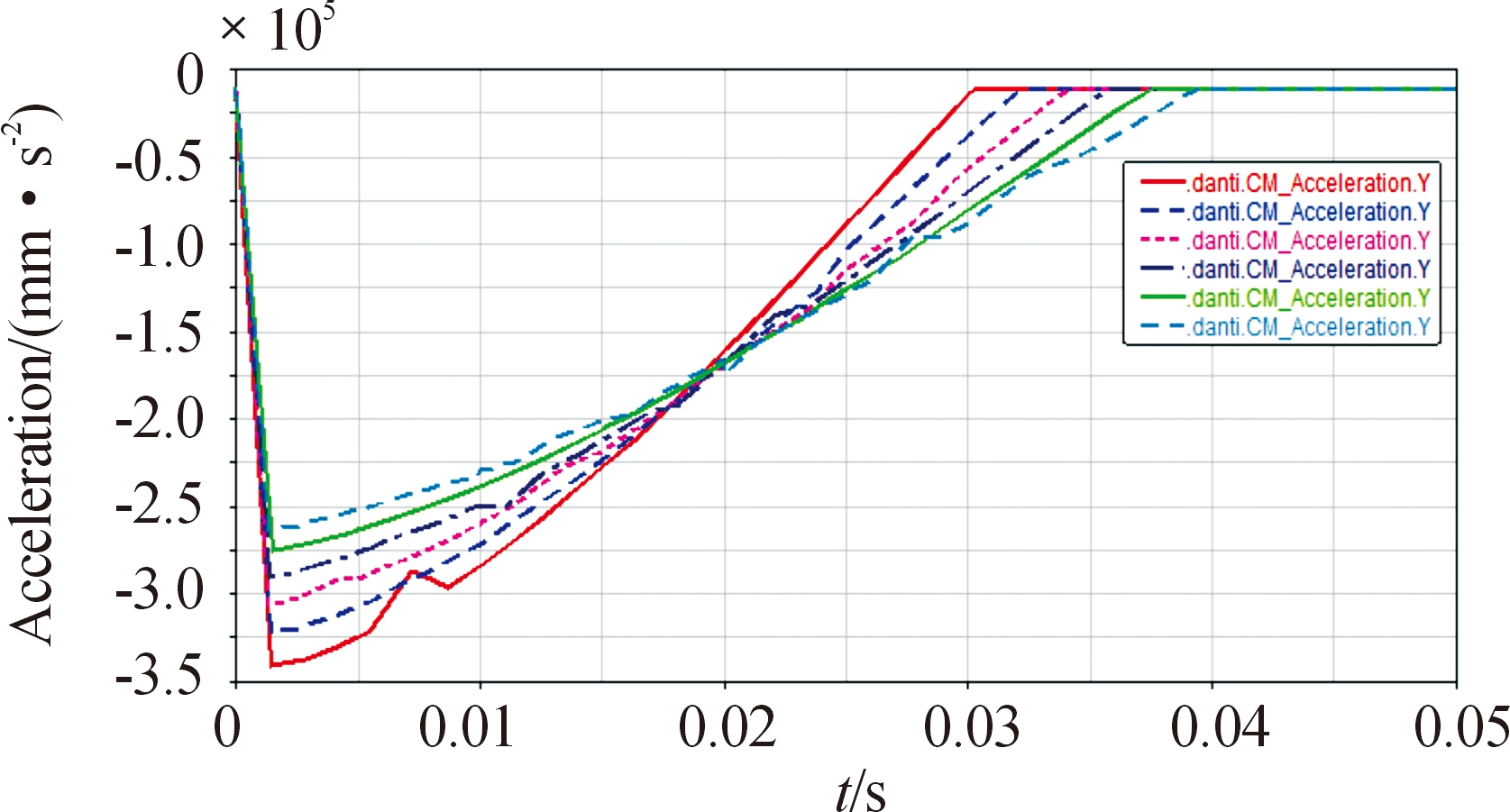

将初始设计参数代入式(2)中,可得初始弹性势能E0≈1 584 J。当确定弹射行程时,就可以将弹射行程及E0代入式(2)中求得该弹射行程下所需的弹簧刚度系数。如表2所示,以10 mm为间隔,列举了六组弹射行程从150 mm到200 mm所对应的弹簧刚度系数、预加压缩力。在ADAMS模型中更改仿真参数,得到所取弹射行程下的分离速度及加速度与时间的关系曲线如图4、图5所示,并将最大分离加速度记录在表2中。

图4、图5中由下至上分别对应弹射行程150 mm至200 mm的分离速度及加速度曲线。从图4可以看出,虽然弹射行程以及对应的弹簧刚度系数不同,但是悬挂物均能达到6.36 m/s左右的分离速度。从图5可以看出,弹射行程越大,所对应的最大分离加速度就越小,所需分离时间越长。

表2 不同弹射行程对应分离数据

序号弹射行程/mm弹簧刚度系数/(N·mm-1)压缩力/N最大分离加速度/(m·s-2)1150140.821 120343.52160123.719 800322.73170109.618 635306.3418097.717 599290.5519087.716 673275.1620079.215 840264.1

图4 各弹射行程弹射速度曲线

图5 各弹射行程弹射加速度曲线

根据所需的弹射行程选取对应的满足刚度系数要求的弹簧。以200 mm的弹射行程为例进行弹簧参数的选择。

首先假设单个弹簧可以满足设计需求。由于此时弹簧刚度系数k=79.2 N/mm为已知量,弹簧总圈数n0及有效圈数n以及弹簧的切变模量G都保持设计参数不变,将已知数据代入式(1),可得弹簧内径d与弹簧直径D的函数关系式:

D3=100d4

(3)

为了使弹簧能达到200 mm的压缩量,就必须使弹簧的最大压缩量Δxmax=L-n0×d>200 mm,其中弹簧自然长度L=300 mm,弹簧总圈数n0=16。代入可得d<6.25 mm。

又因为弹簧线径d越小,弹簧的抗压能力就越差,所以这里取d=6 mm,此时最大可压缩量Δxmax=204 mm。将d代入式(3)中,可求得弹簧直径D≈50.6 mm。

最后再进行弹簧强度的检验。已知预加压缩力F=15 840 N,将已知数据代入式(2)中,可得此时弹簧所受切应力τ=889.3 MPa。但材料的许用切应力[τ]=720 MPa,τ>[τ]。因此,单个弹簧并不能满足弹射行程为200 mm时的需求,必须选取并联弹簧组。

设外置弹簧线径为d1,直径为D1,刚度系数为k1;内置弹簧线径为d2,直径为D2,刚度系数为k2。两弹簧的自然长度L都为300 mm,压缩量保持一致。那么此时设计目标就变为:选取符合尺寸要求的并联弹簧组,使并联后的弹簧总刚度系数k=k1+k2=79.2 N/mm。

边界条件d<6.25 mm依然成立,另外弹射杆的壁厚必须在10 mm以上,故有D1-D2≥10 mm。由式(1)可知,在其他条件相近时,弹簧直径D越小,刚度系数k就越大,所以必须选取弹簧参数使k1<k2。由于变量较多,应当先确定满足上述条件的外置弹簧参数,再推算内置弹簧参数。

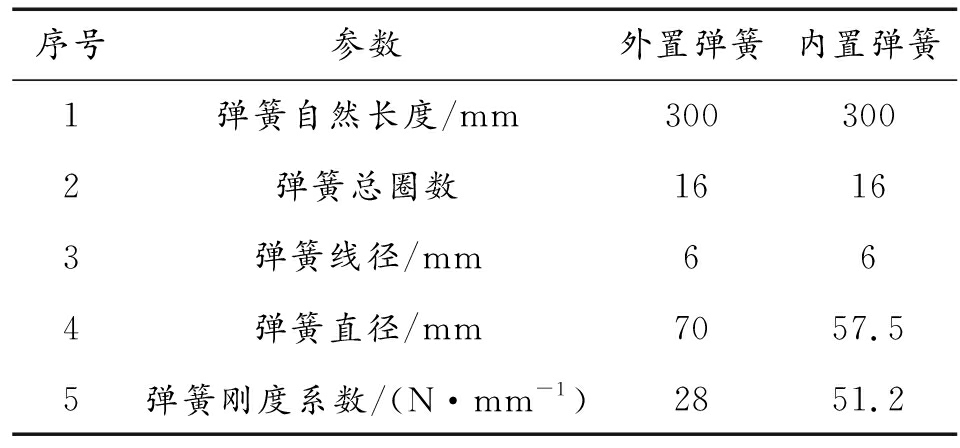

取d1=d2=6 mm,由文献[5]单个弹簧的计算可知,欲使刚度系数变小必须使弹簧直径D>50.6 mm。这里取D=70 mm,代入式(1)计算可得此时k1=28 N/mm,那么就需要选取内置弹簧合适的D2,使k2=k-k1=51.2 N/mm。将已知的k2,d2代入式(1)中,计算可得此时D2=57.5 mm,满足D1-D2≥10 mm的要求。

接下来需要验证两弹簧是否满足强度要求。当弹射行程x为200 mm时,外置弹簧所受压缩力F1=k1x=5 600 N,内置弹簧所受压缩力F2=k2x=10 240 N。将两弹簧的参数分别代入式(2),可得外置弹簧所受切应力τ1=442.5 MPa,内置弹簧所受切应力τ2=658.2 MPa,且均小于许用切应力[τ]。

所以,选用参数如表3所示的并联弹簧组,可以使弹射机构达到200 mm的弹射行程,并且弹簧组满足强度要求。从表2中可观察到,在增加了50 mm的弹射行程后,悬挂物在分离过程中比文献[5]设定的初始设计参数减少了约8.1g的纵向过载。

表3 并联弹簧组参数

序号参数外置弹簧内置弹簧1弹簧自然长度/mm3003002弹簧总圈数16163弹簧线径/mm664弹簧直径/mm7057.55弹簧刚度系数/(N·mm-1)2851.2

综上所述,所设计的弹射机构可以通过选取满足需求的弹簧或者并联弹簧组来增大弹射行程,降低弹簧刚度系数,使弹射机构能够在保持弹射分离速度不变的情况下,有效地降低悬挂物分离时的纵向过载。

4 结论

为了提高基于EHA的机载导弹弹簧蓄能弹射装置的弹射性能,利用Solidworks建模与ADAMS软件进行动力学仿真分析,进行增大弹射负载,减轻弹射过载2个方面的优化设计。结果表明,通过采用内置并联弹簧组的方法,可以将弹射负载从原设计参数的200 kg增至400 kg;通过增大50 mm的弹射行程,增加并联弹簧组,可减小8.1g的纵向分离过载。本文对于机载弹簧蓄能弹射装置的设计与优化有着较大的参考价值。

[1] 芮守祯,邢玉明.导弹发射动力系统发展研究[J].战术导弹技术,2009(05):4-9,61.

[2] 曲长文,陈铁柱.机载反辐射导弹技术[M].北京:国防工业出版社,2010.

[3] 甄建斌,徐诚,王涛.某机载导弹弹射系统动态仿真及其性能分析[J].南京理工大学学报,2012,36(01):142-146.

[4] 李海军,王殿宇,陈玉良.基于EHA的机载导弹弹簧蓄能弹射可行性分析[J].兵器装备工程学报,2016 (04):5-7.

[5] 王殿宇,侯明,魏宇坤,等.基于ADAMS的机载导弹弹簧蓄能弹射机构性能影响分析[J].兵器装备工程学报,2020,41(04):70-73.

[6] 闻邦椿.机械设计手册[M].北京:机械工业出版社,2010.

[7] 查云飞.基于ANSYS与ADAMS的悬臂结构优化设计[J].制造业自动化,2015(05):123-125.

[8] 关醒权,江帅,刘伟东,等.基于ADAMS的发动机新型动力输出机构的仿真[J].沈阳建筑大学学报(自然科学版),2015(02):344-350.

[9] 马强,张建杰,袁亮.基于ADAMS的齿轮减速器动力学仿真与故障分析[J].制造业自动化,2015(11):97-99,106.

[10] 李凡,丁武学,王纯,等.基于SolidWorks和ADAMS的共轭凸轮仿真分析[J].轻工机械,2013(06):30-32,36.

[11] 管西巧,赵庆志,高跃武,等.基于Solidworks和ADAMS的牛头刨床导杆机构仿真分析[J].煤矿机械,2014(10):273-275.