1 引言

身管是火炮武器系统的重要零件之一,用来赋予弹丸初速和飞行方向。磨损[1]和疲劳裂纹[2,3]是身管的2种主要损伤形式。身管实际使用寿命由磨损寿命和疲劳寿命的发数较少者决定[4]。磨损通常会使身管内膛直径扩大,引起膛压下降,导致弹丸初速下降。目前已有许多控制磨损的方法,如在发射药中添加缓蚀剂[5,6]和内膛镀耐烧蚀层[7-8]。与磨损相比,疲劳破坏容易造成危及使用者安全的严重事故,且疲劳裂纹较难被观测,因此人们对身管疲劳的研究相对滞后。直到1966年,美军175 mm加农炮在使用时发生了没有任何异常膛压的身管膛炸,才使身管疲劳行为得

到火炮系统设计者和使用者的重视[9]。身管疲劳寿命主要取决于宏观裂纹的稳定扩展寿命[10]。为了提高身管疲劳寿命,目前国内外学者主要针对2个方面进行研究,一是改进材料和制备工艺,如采用高强度高断裂韧性优质炮钢[11];二是采用自紧身管[12-14]。尽管这些方法能够有效降低裂纹扩展速率,但疲劳裂纹的生长扩展伴随身管服役全寿命周期,始终构成发射安全性的重要隐患。因此,如何对身管健康状态进行全程监控,并适时对即将发生疲劳破坏的身管进行报废处理以确保使用者和武器的安全,是有待解决的一个世界性难题。

目前,被广泛采用的身管疲劳试验方法是实弹射击加液压循环试验,即实弹射击数发产生初始裂纹后再进行液压循环试验直至疲劳破坏[15-16]。但液压循环试验与实弹射击试验的加载速率差别很大,前者没有考虑载荷速率与应变率对裂纹扩展速率及疲劳寿命的影响。本文通过动态冲击疲劳试验和准静态疲劳试验相结合,对火炮身管在不同发射条件下疲劳裂纹的萌生,扩展和断裂机理开展研究。试验过程中应用文献[17]中提出的基于局部应变的身管健康监测方法,对模拟身管的健康状态和发射安全性进行评估。

2 身管冲击液压疲劳试验设计

2.1 试样与试验方法

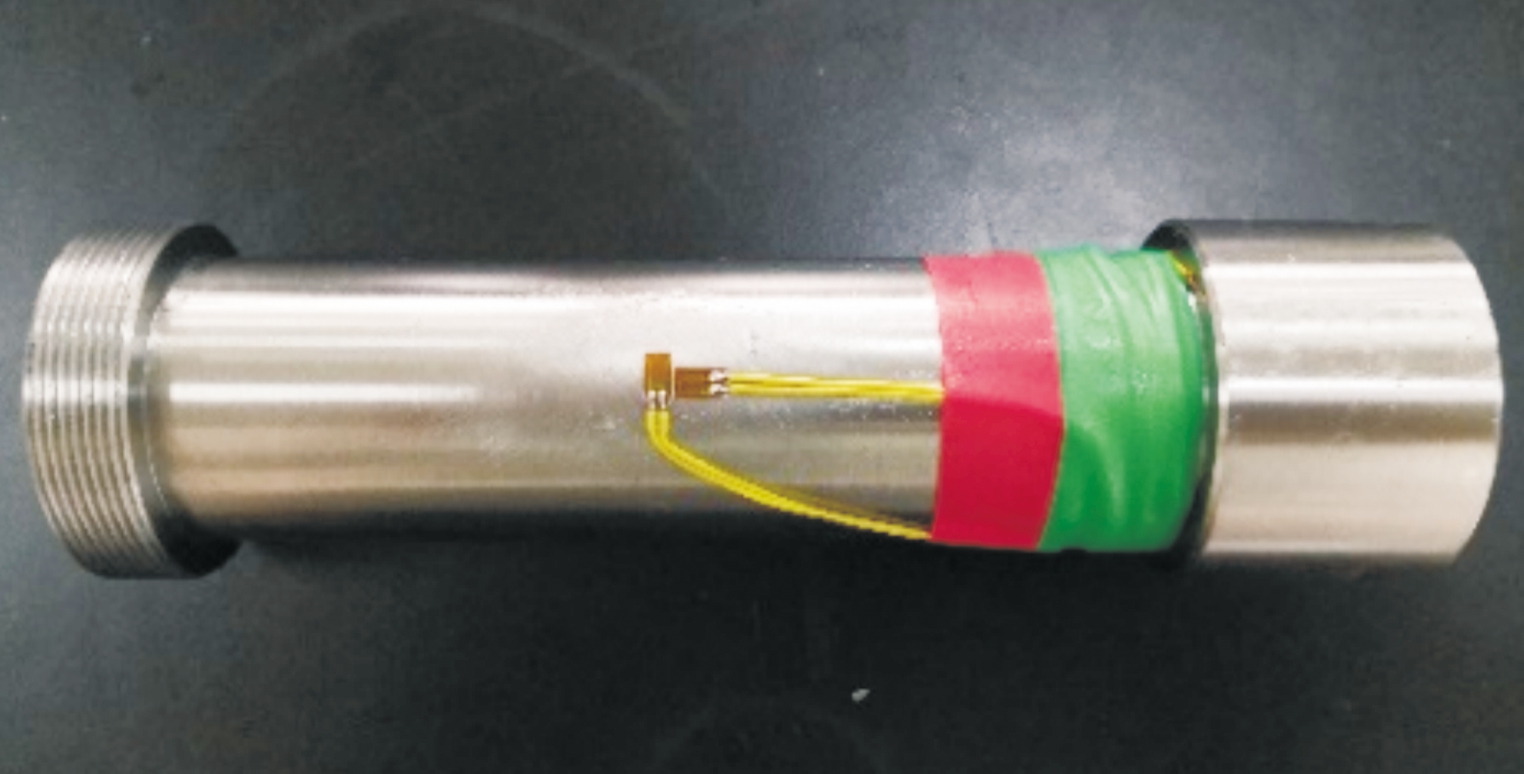

试样为薄壁圆管,材料为炮钢,如图1所示。试样试验段长132 mm,内径32 mm,壁厚2.8 mm。在试样试验段内表面沿轴向方向以线切割的方式加工有预制缺陷(长10 mm,宽0.8 mm,深0.8 mm)。在预制缺陷和完好处对应外壁面均粘贴轴向与周向应变片,通过测量外壁面的应变变化来监测裂纹扩展情况。

图1 疲劳试验试样图

Fig.1 Fatigue test sample

准静态疲劳试验是基于MTS伺服液压测试系统进行的,试验时试样内装满液压油,通过循环加压和持续加压的方式实现低应变率下的模拟疲劳试验。试验时循环载荷的频率为3~5 Hz。动态冲击疲劳试验是通过气体炮推动撞击子弹实现高应变率下的冲击加载,每次冲击过程约10~20 ms,可以近似模拟实弹射击载荷变化速率。

2.2 试样裂纹扩展的无损检测

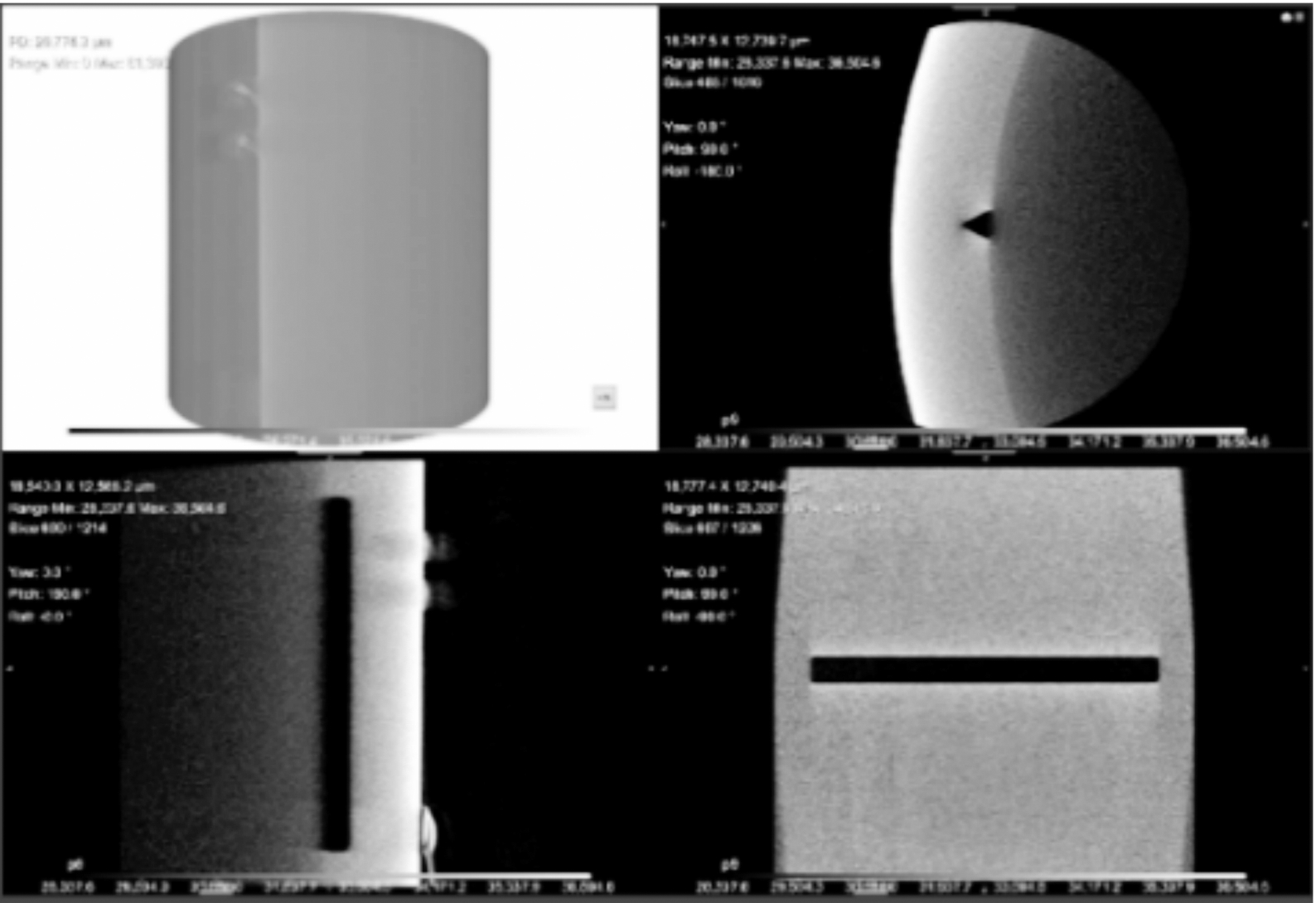

利用Zeiss Xradia 520 Versa对试样的三维结构参数进行扫描、重建和测量来探测结构内部的微观裂纹并对其扩展深度进行定量分析。

试样Xradia扫描图如图2,Xradia检测具有独特的“透视”试样的能力,不破坏试样而进行内部裂纹损伤检测。因此,可对处于疲劳周期任何时刻的试样进行裂纹扩展检测,并与试样外壁面的应变变化结合进行分析,从而实现对试样健康状态和发射安全性的实时评估。

图2 试样Xradia扫描图

Fig.2 Xradia scan of the sample

3 试验结果与分析

3.1 不同载荷大小下的疲劳试验

对相同的3个试样施加不同大小的载荷进行疲劳试验,模拟火炮身管在不同装药号下发射时的疲劳行为。

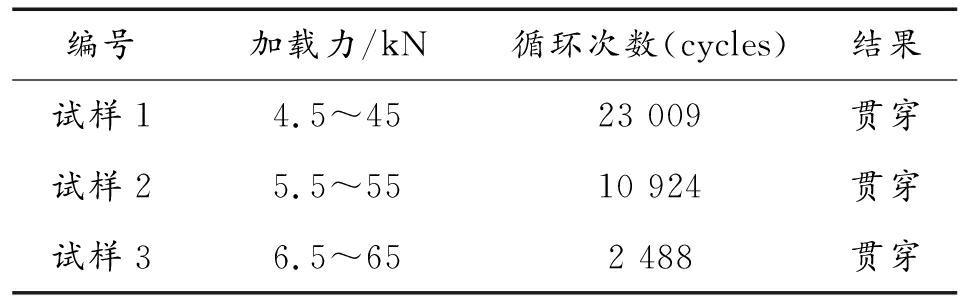

试验条件和结果如表1所示。3个试样分别在一定循环载荷的作用下发生疲劳开裂,试验结束时管壁均被完全贯穿,可以观察到一束细小的液压油从裂缝中喷出。

表1 不同载荷大小下试样疲劳破坏

Table.1 Fatigue failure of samples under different loads

编号加载力/kN循环次数(cycles)结果试样14.5~4523 009贯穿试样25.5~5510 924贯穿试样36.5~652 488贯穿

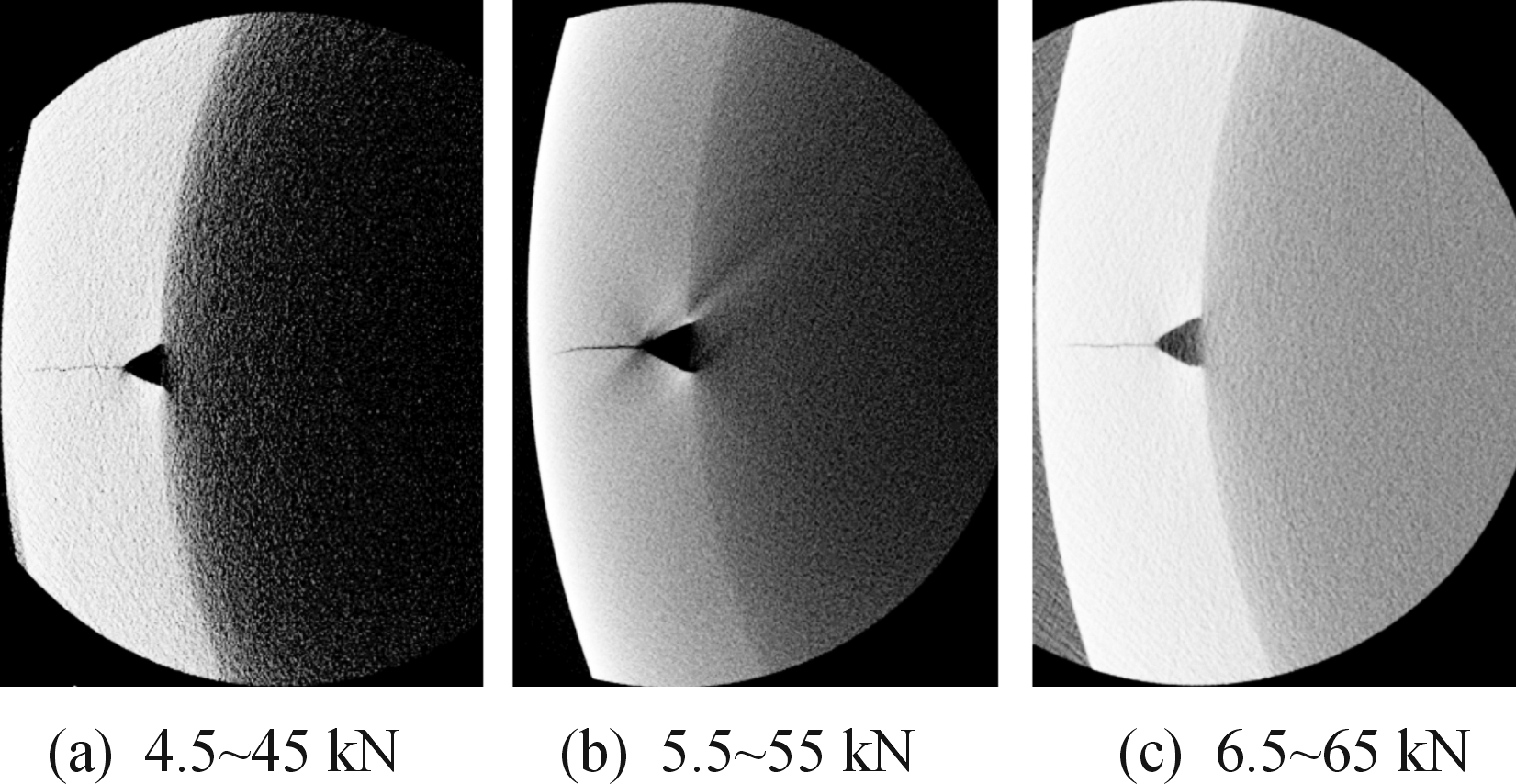

试样1,试样2和试样3的平均裂纹扩展增量分别为0.086 9 μm/cycles,0.183 1 μm/cycles和0.803 9 μm/cycles。可以发现,随着加载力不断增大,试样预制缺陷处裂纹扩展至破坏期间所经历的循环次数越来越少。试验结果与实弹射击条件下,大号装药发射时身管疲劳寿命比较短,小号装药发射时身管疲劳寿命比较长这一事实相一致。因此,在满足训练作战要求的前提下,使用小号装药,减装药方式进行发射,能够有效延长身管疲劳寿命。为了探明裂纹扩展情况,试验结束后对试样进行Xradia无损检测。不同载荷大小下裂纹扩展情况如图3所示,可以发现,3个试样均在预制缺陷尖端发生了裂纹扩展。在循环载荷的作用下,尖端处的一条主裂纹沿着径向不断延伸,直至贯穿整个管壁,试样发生疲劳开裂。

图3 不同载荷大小下试样裂纹扩展的X射线照片

Fig.3 Crack growth under different loads

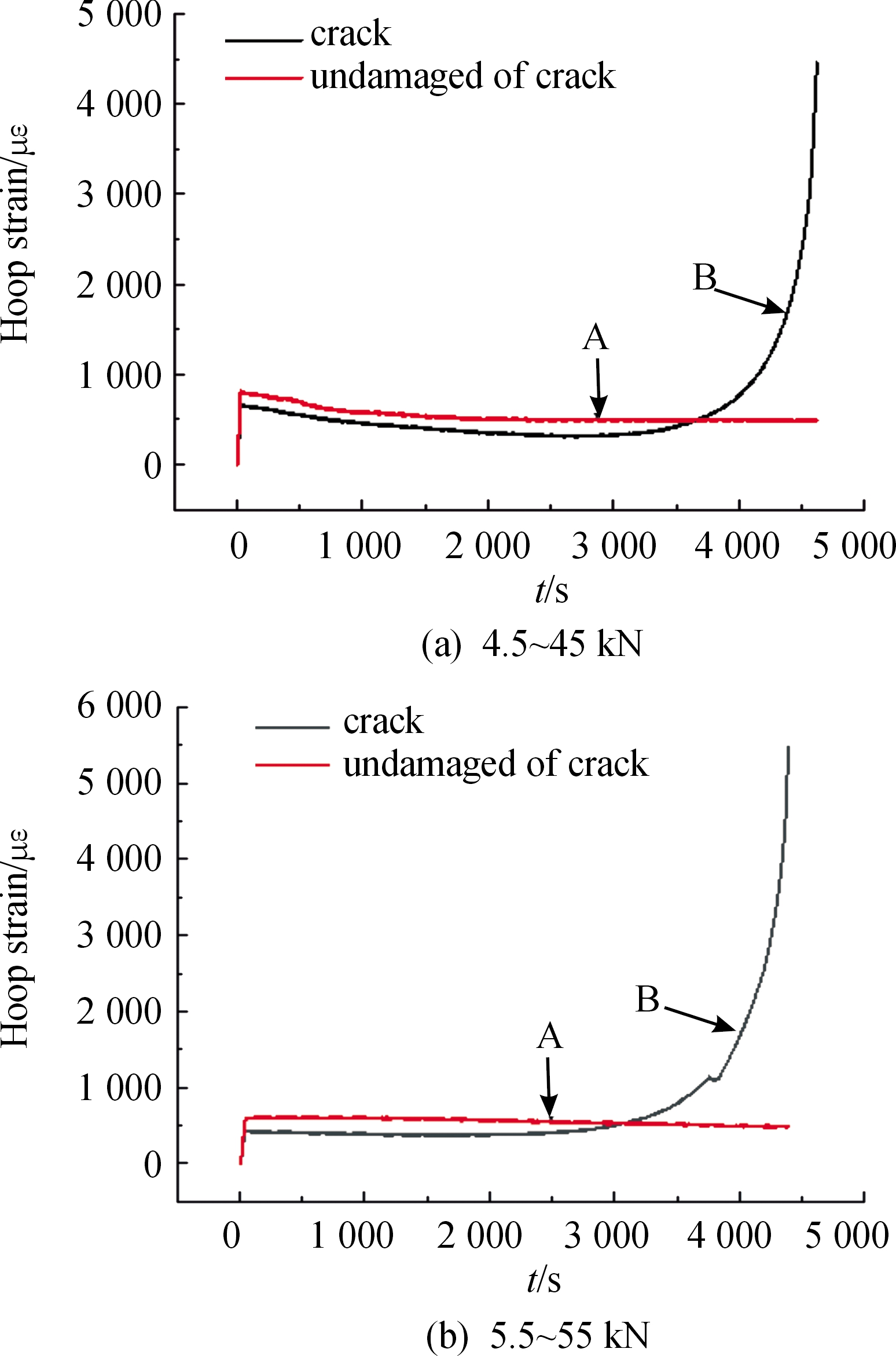

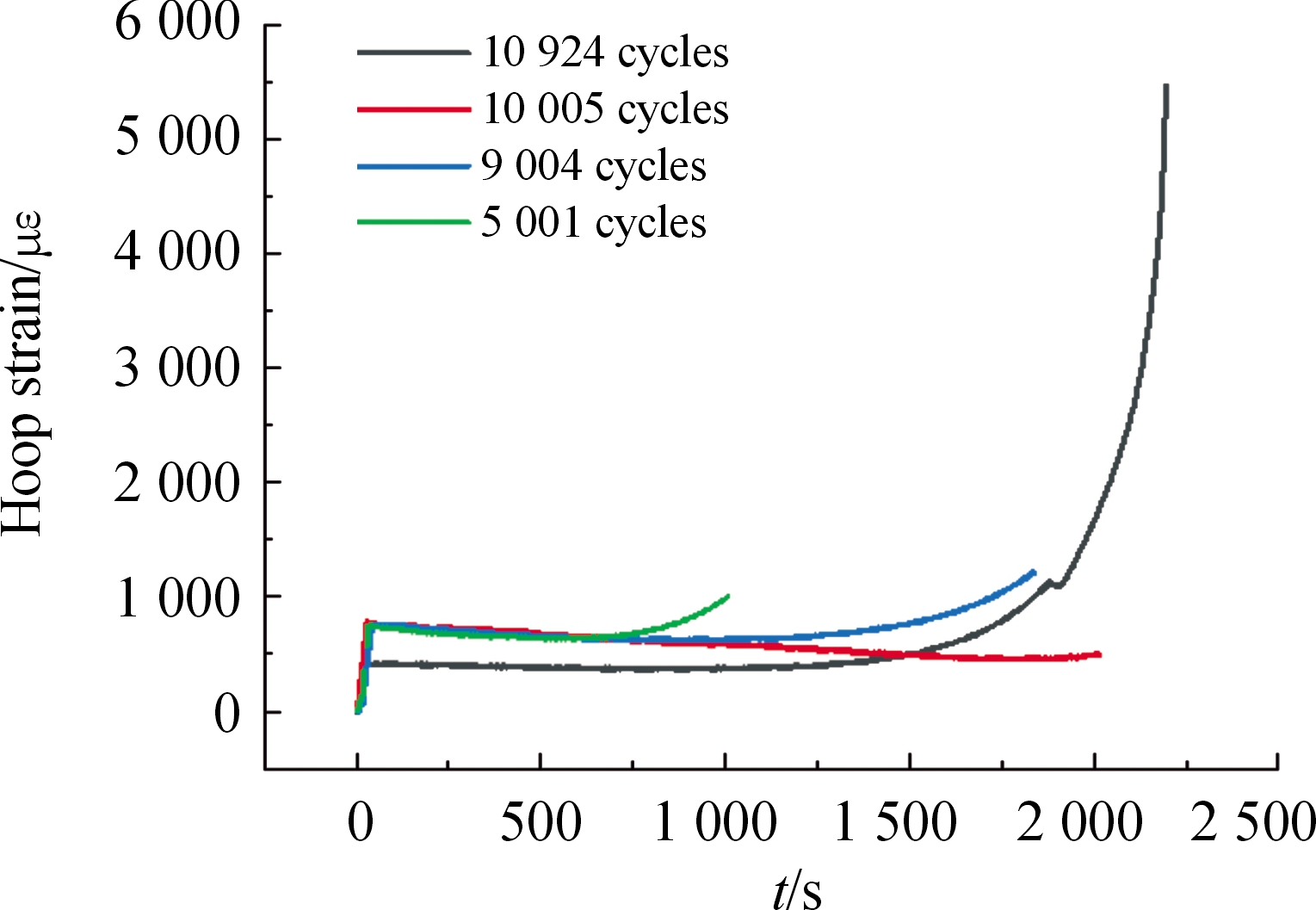

试验过程中测量试样外壁面应变对其健康状态进行监测。如图4所示,试样1和试样2完好处的周向应变基本保持一个稳定值,而预制缺陷处周向应变均发生明显变化。

图4 不同载荷大小下周向应变曲线

Fig.4 Hoop strain changes under different load

随着循环次数增多,试样裂纹处的应变时间曲线斜率不断增大。应变变化趋势大致可分为3个阶段,在A点之前,裂纹处应变值基本稳定,A点和B点之间应变变化率不断增加,B点之后应变急剧增大至临界值。分析可知,应变变化规律对应裂纹扩展的3个阶段:A点之前对应微裂纹的萌生与稳定扩展,A点和B点之间对应裂纹的加速扩展,B点之后对应裂纹的失稳扩展和快速断裂。因此,试样外壁面应变能够反应其疲劳损伤程度,在B点之前停止试验,能够防止试样发生断裂。这无疑对火炮发射安全性评估具有重要参考价值,如果能建立身管损伤状态与外壁面应变的对应关系,在临界损伤状态时及时停止射击,将有效预防膛炸等严重事故的发生。

3.2 控制循环次数疲劳试验

该系列试验对4个试样进行了不同循环次数下的疲劳损伤研究,用来模拟火炮身管在不同使用阶段的疲劳损伤程度。

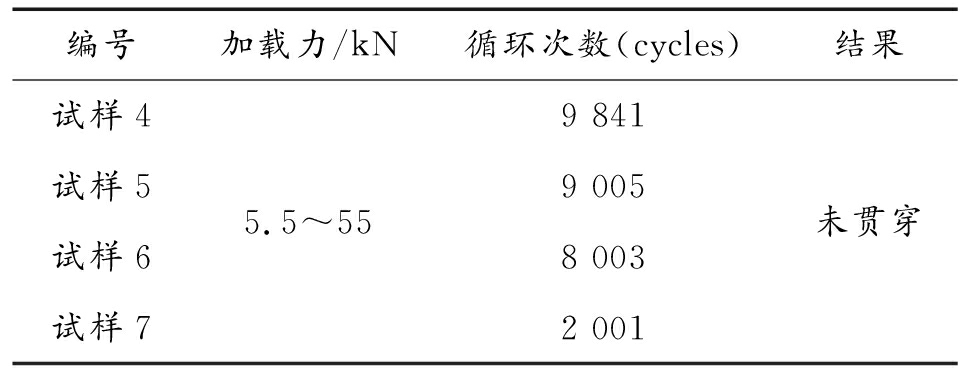

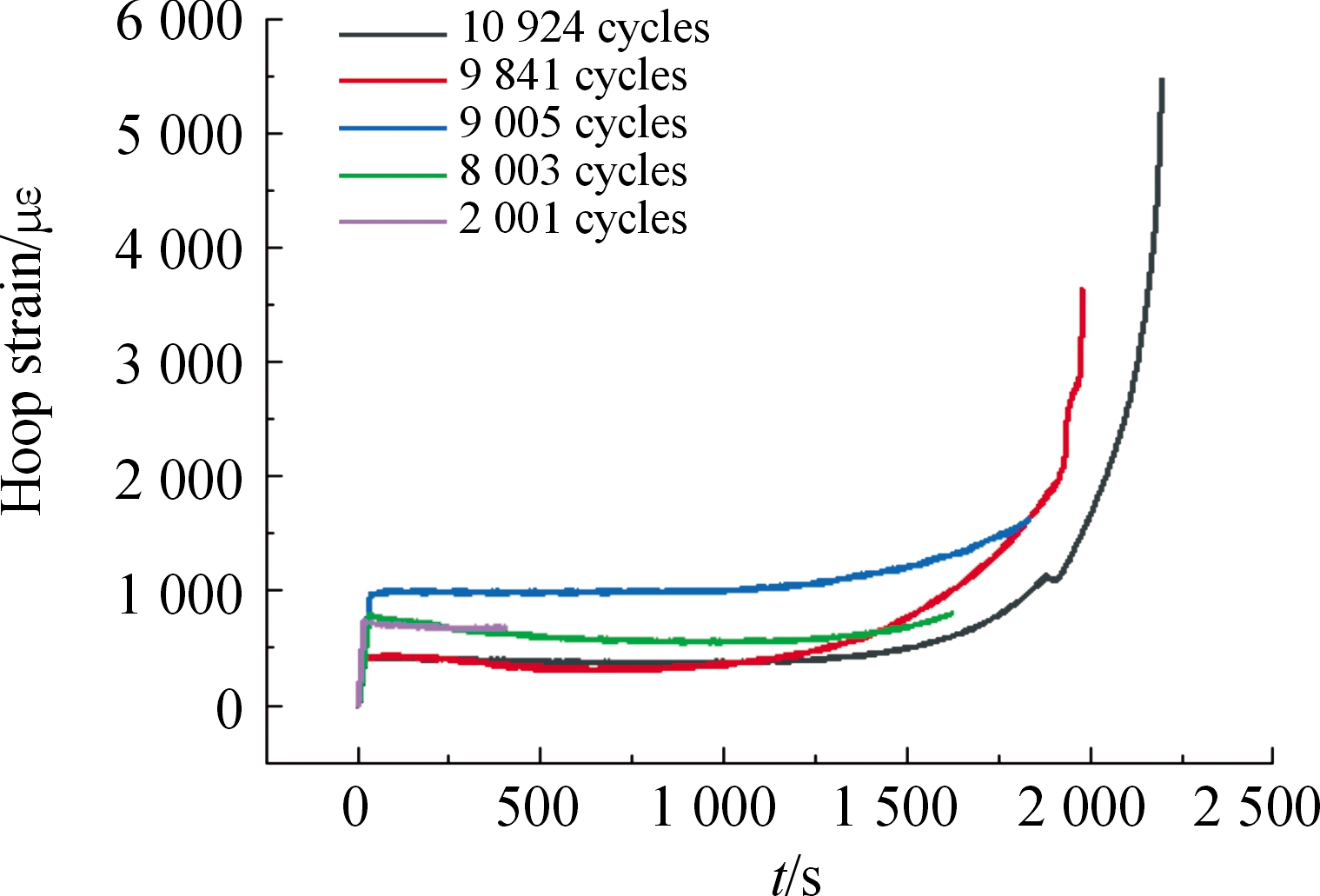

试验条件如表2所示,为了与试样2进行对比,循环载荷均为5.5~55 kN,试样4~7分别循环加载不同次数后停止试验。并对循环次数较多的试样4,试样5和试样6进行裂纹扩展无损检测,不同循环次数下裂纹扩展的检测结果如图5所示。

表2 不同循环次数下试样疲劳损伤的试验条件

Table 2 Fatigue damage of samples under different cycles

编号加载力/kN循环次数(cycles)结果试样4试样5试样6试样75.5~559 8419 0058 0032 001未贯穿

图5 不同循环次数下试样裂纹扩展的X射线照片

Fig.5 Crack growth under different cycles

经过8 003 cycles和 9 005 cycles循环的试样还未出现宏观尺度的裂纹,经过9 841 cycles的试样在预制缺陷处裂纹萌生并扩展了约1.35 mm,裂纹平均扩展增量为0.137 2 μm/cycles。结合试样2对比可知,由此刻到结束阶段,裂纹平均扩展增量为 0.600 2 μm/cycles。显然,随着循环次数的增多,裂纹在测试过程中的扩展速率越来越快。

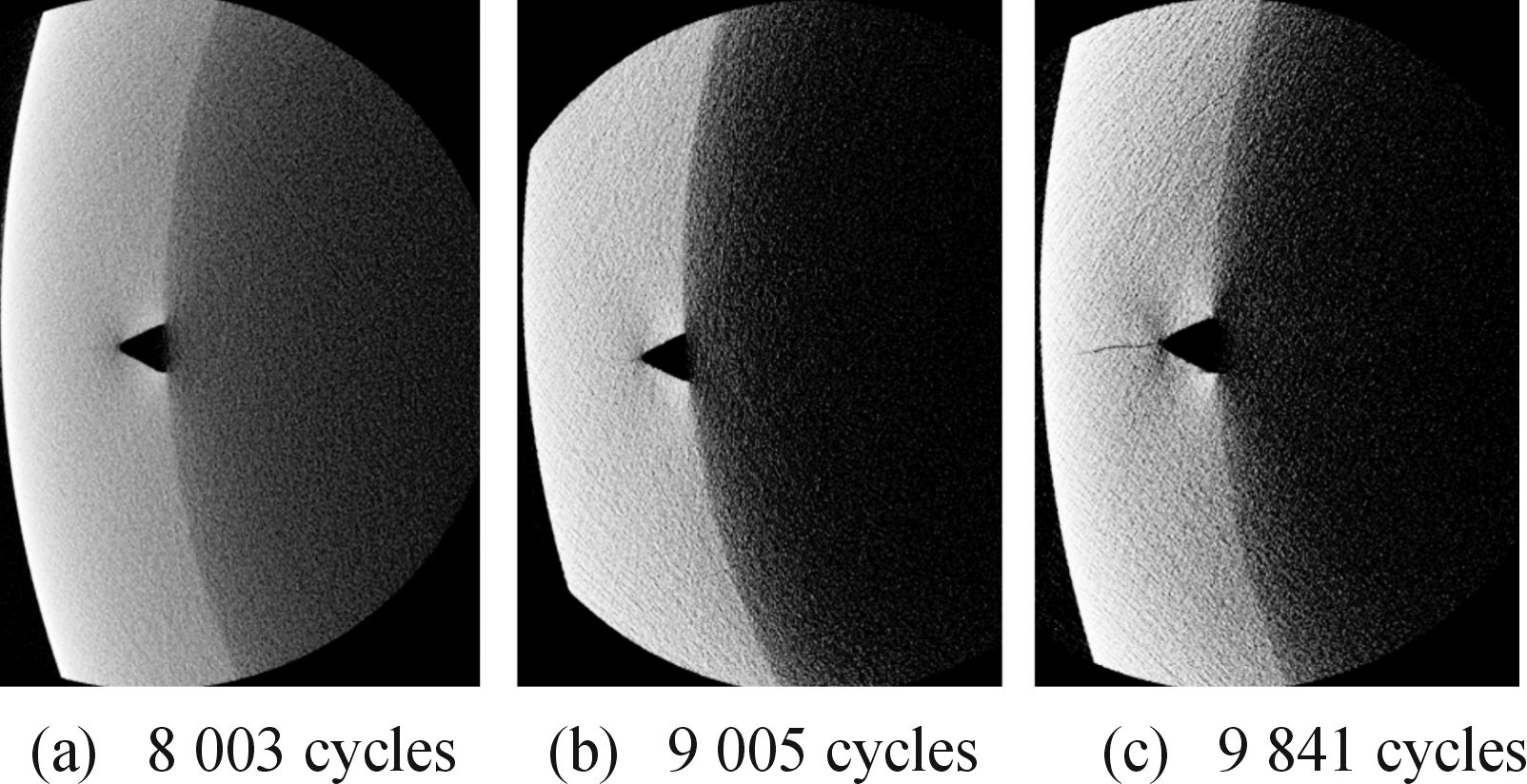

试样外壁面周向应变如图6所示,对比应变变化趋势可以发现,试样7处于A点之前,试样6处于A点附近,试样5处于A点与B点之间,试样4处于B点,应变值已逼近临界值。由此可知,通过测量外壁面应变值就能够推断试样的疲劳损伤程度(循环次数)。应变测量结果与裂纹检测结果相一致,再次验证了外壁面周向应变与裂纹扩展之间存在内在关系。因此,在B点之前停止试验来防止试样发生疲劳断裂是切实可行的。

图6 不同循环次数下周向应变曲线

Fig.6 Hoop strain changes under different cycles

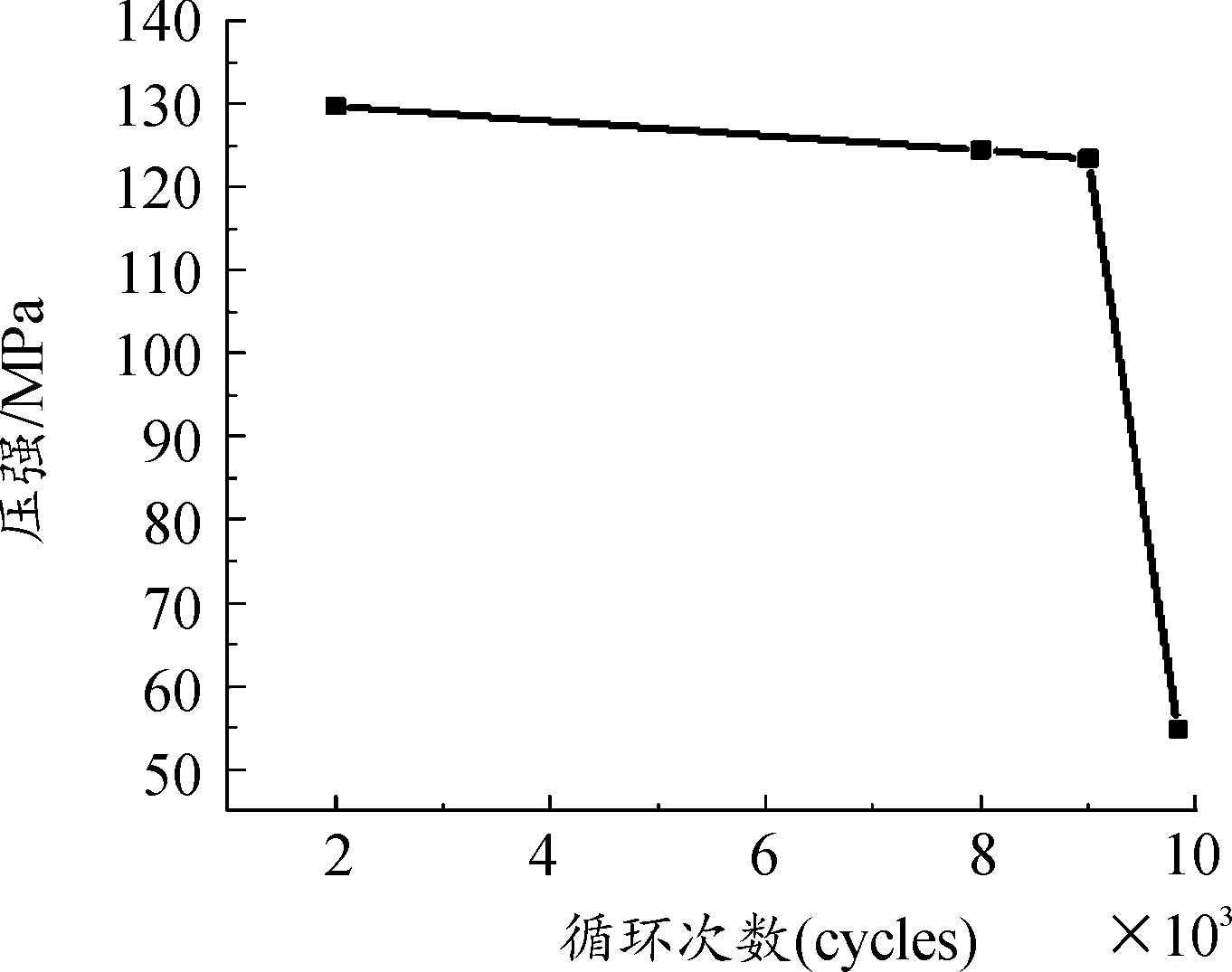

对这4个试样进行剩余强度测试,来验证应变分析结果。MTS均以1 kN/s的加载速率向试样持续施加轴向力,直至其发生静强度破坏。试样4~7分别当加载力达到74.843 kN,91.897 kN,96.693 kN和98.087 kN时发生破坏。可以发现,试样循环次数越多,其静压至破裂所需的MTS加载力越小。通过力、面积和压强之间的关系可以计算得到压裂瞬间试样内承受的压强。不同循环次数下试样承压能力如图7所示。显然,随着循环次数增多,试件的疲劳损伤加剧,导致其承压能力不断下降。这一事实表明,火炮身管在不同使用阶段,随着射弹发数增加,疲劳损伤不断累积,导致其强度极限不断下降。因此,在身管剩余强度不足时,应及时停止使用作报废处理,以避免发射安全性事故的发生。

图7 不同循环次数下极限压强曲线

Fig.7 Limit pressure under different cycles

3.3 变载荷特性疲劳试验

载荷速率与应变速率对身管在动载条件下的疲劳行为有着重要影响。为了探明疲劳裂纹在不同应变率条件下的扩展与断裂机制,对3个试样先进行循环加载后再进行动态冲击加载。

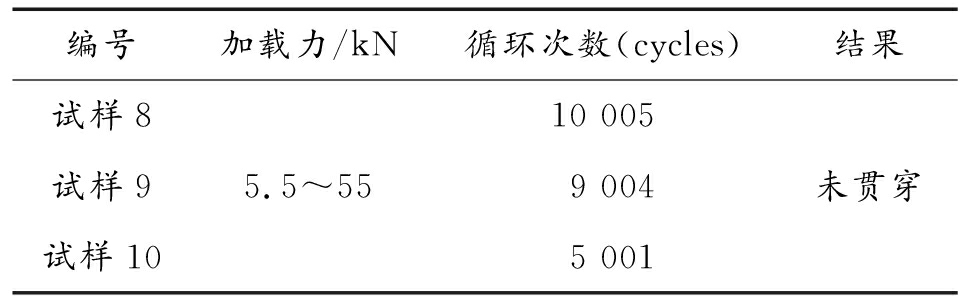

循环加载阶段的试验条件如表3所示,同样为了与试样2进行对比,加载力选用5.5 - 55 kN,试样8~10分别经过不同周期循环加载后停止试验。3个试样试验过程中的周向应变如图8所示。

表3 循环加载下试样疲劳损伤的试验条件

Table 3 Fatigue damage of samples under cyclic loading

编号加载力/kN循环次数(cycles)结果试样8试样9试样105.5~5510 0059 0045 001未贯穿

图8 不同循环次数下周向应变曲线

Fig.8 Hoop strain changes under different cycles

可以发现,该系列试验的试样周向应变增量并不随循环次数的增多而增大。分析应变变化趋势可知,试样9处于A点和B点之间,试样10处于B点附近,试样8处于A点之前。因此推断,试样8虽然循环次数最多,但其疲劳损伤程度最低,试样健康状态较好;而试样11虽然循环次数最少,但其疲劳损伤程度最严重,试样健康状态较差。此推断在后续动态冲击试验得到了很好的验证。因为加工质量和环境等因素,不同试样,以及实际火炮不同身管的疲劳寿命不可能完全相同,但是通过测量其外表面应变变化能够比较准确反应它的疲劳破坏程度。

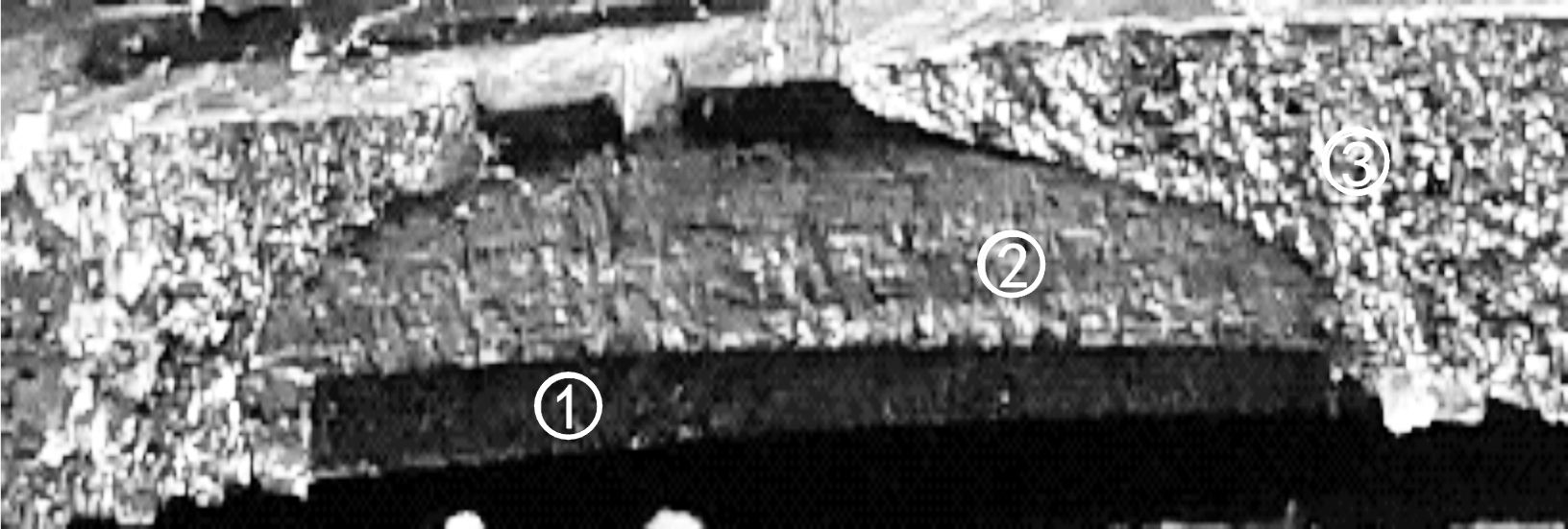

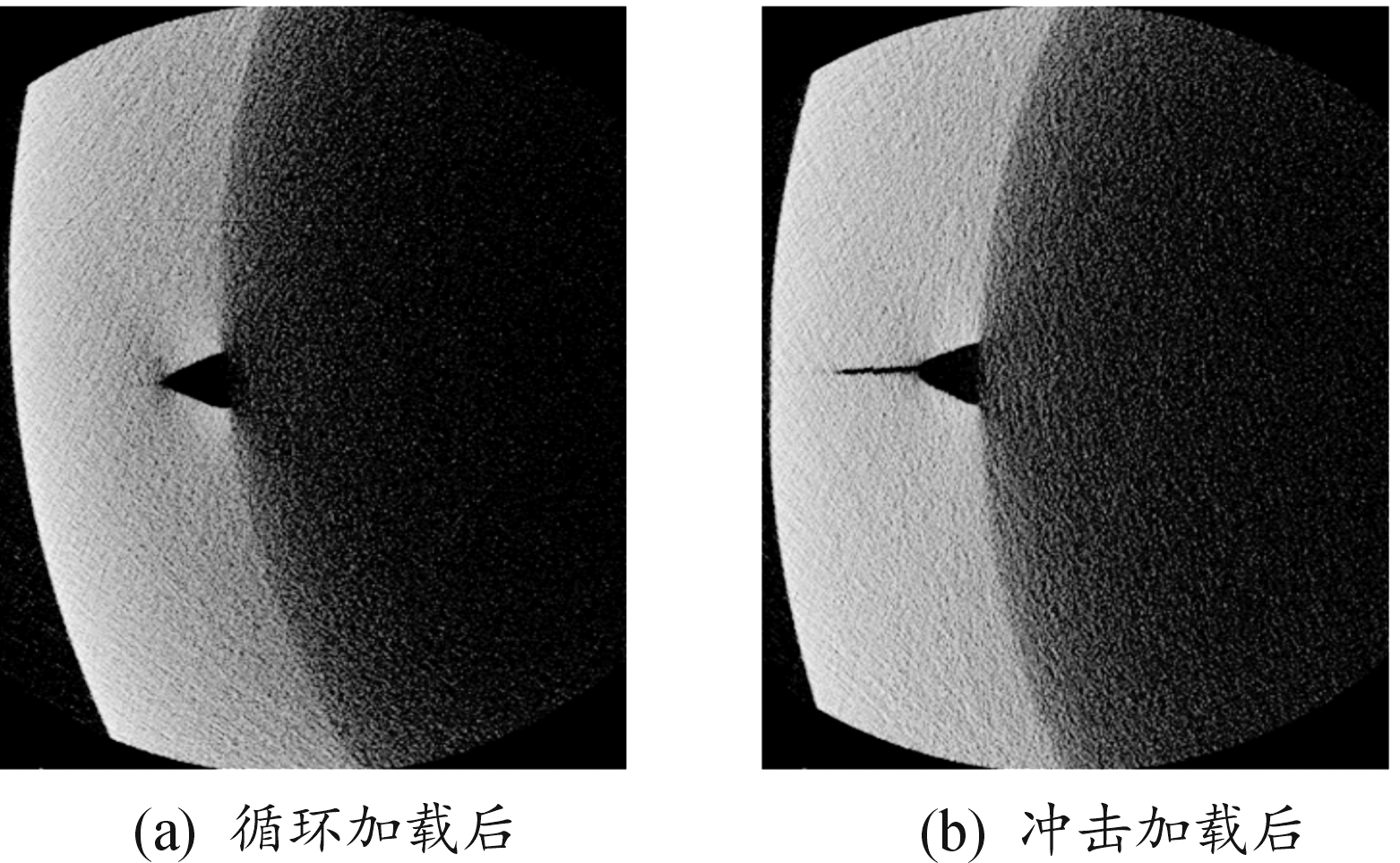

试样8循环加载结束后以0.3 MPa气压进行冲击加载,经过77次冲击后试样发生疲劳断裂,与试样2对比可知,动态冲击阶段裂纹扩展速率约为准静态循环条件下的12倍。试样8的疲劳破坏断口如图9所示,与准静态循环条件下的破坏形貌也明显不同。准静态条件下试样发生疲劳破坏时,试样外壁面没有明显变化,预制缺陷处扩展的裂纹需要借助Xradia检测进行观察。反观动态冲击条件下发生疲劳破坏的试样,管壁发生撕裂状破坏,断口处呈现典型的疲劳破坏形貌。可以分为3个区域:① 裂纹源,以电火花脉冲的方式在管壁内预制的人工缺陷,因此处形成应力集中,故发生微裂纹的萌生与扩展;② 裂纹扩展区,循环加载与冲击加载使微裂纹不断沿径向延伸扩展,形成了直至管壁边缘的半椭圆形区域。③ 瞬间断裂区,当裂纹扩展至临界尺寸时,试样剩余强度已不足以承受下一次冲击载荷,再进行试验时试样发生疲劳断裂,形成了粗糙,不规则的瞬断区。试验结果表明,高应变率下动态冲击试验的裂纹扩展速率远远高于准静态下循环试验的裂纹扩展速率,且通过与文献[9]中报道的某120 mm火炮身管断裂形貌相比较,冲击加载条件下的疲劳破坏形貌更接近实际身管断裂情况。

图9 试样8冲击加载77次疲劳断口照片

Fig.9 Fatigue fracture of sample 8 under impact loading for 77 times

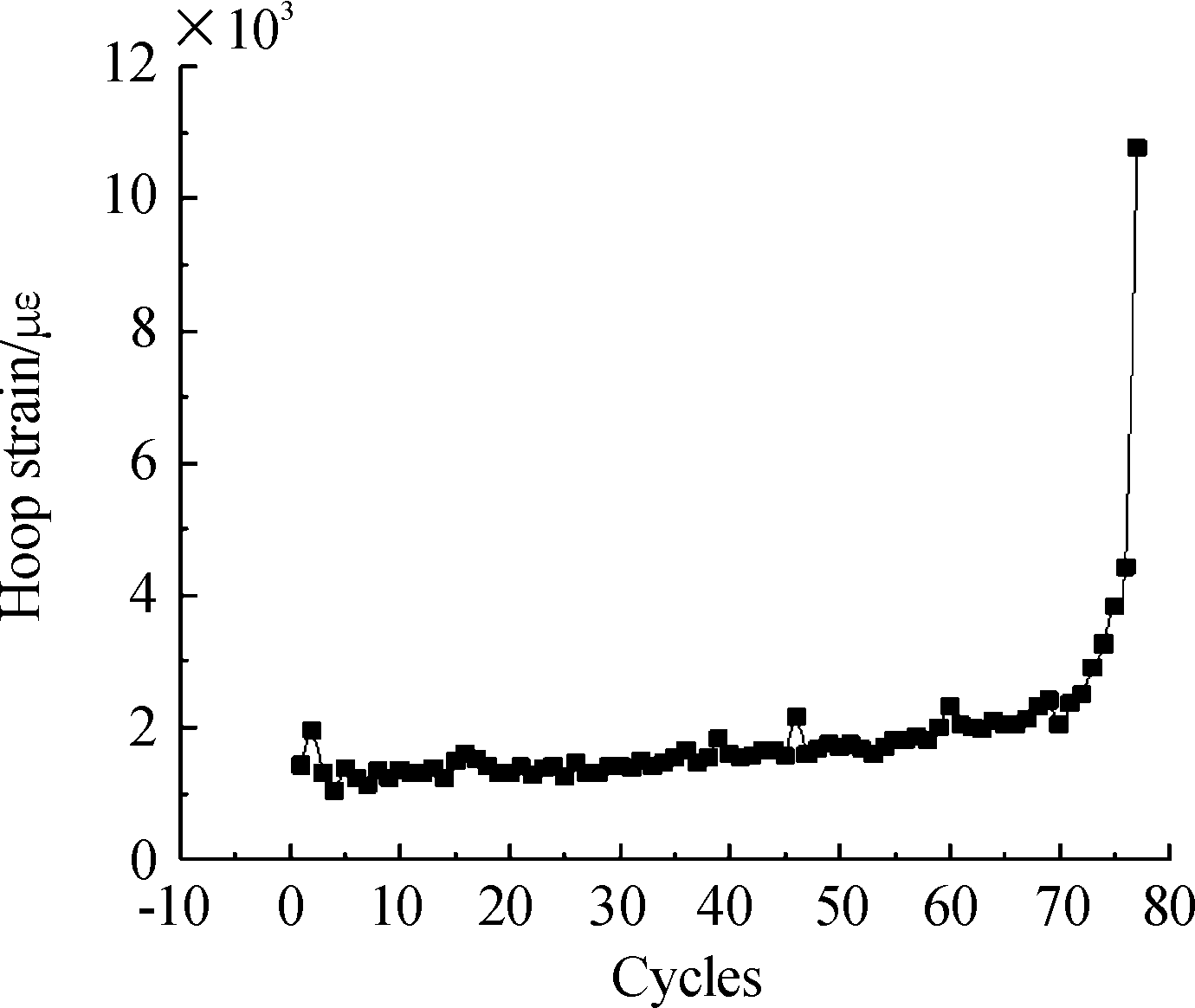

图10为试样8冲击加载77次的周向应变曲线,可以发现,动态冲击试验与准静态试验有相似应变变化规律。试样8经过50次冲击加载时应变增量为274 με,平均增量为5.48 με/次;第50次到第71次应变增量为667 με,平均增量为31.76 με/次;第71次到第77次应变增量为8 406 με/次,平均增量为1 401 με/次。整个试验过程中,应变变化率不断增加,反映裂纹扩展速率不断加快,最终裂纹扩展至临界尺寸发生断裂时,应变值急剧增加至过载。因为动态冲击试验裂纹扩展速率较快,尤其在快速扩展到断裂阶段,可能只经过了几发试验,因此实现应变健康监测的关键在于找到快速扩展阶段对应的应变值或应变增量,以准确评估发射安全性,这方面还有待进一步深入研究。

图10 试样8冲击加载77次周向应变曲线

Fig.10 Hoop strain changes of sample 8 under impact loading for 77 times

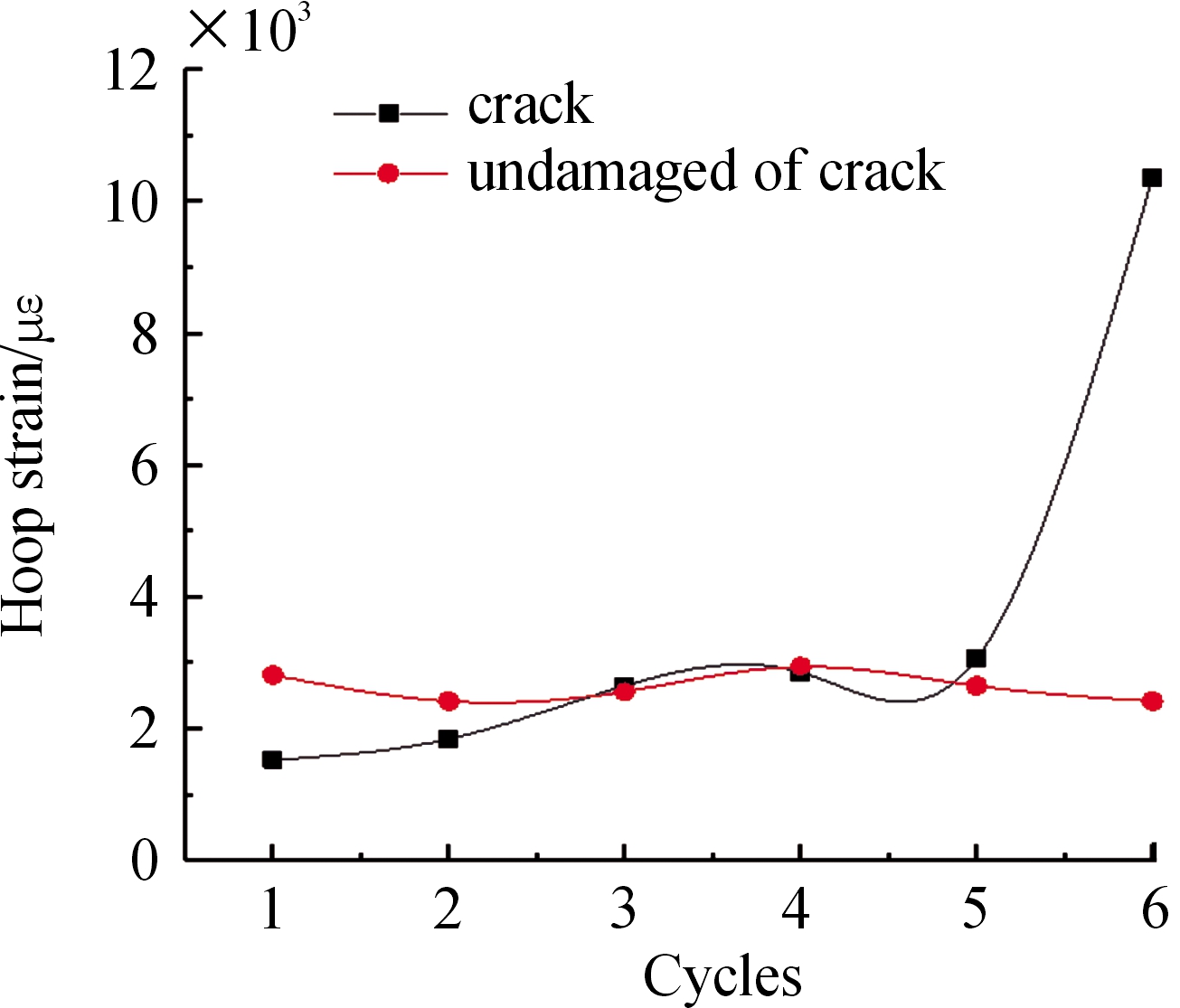

试样9经过循环加载9 004 cycles后的X射线检测结果如图11(a)所示,没有发现明显的裂纹扩展。循环试验结束后同样以0.3 MPa气压进行冲击加载试验,冲击6次后试样外壁面对应缺陷处周向应变由1 526 με增长至10 358 με,而外壁面完好处的周向应变基本保持一个稳定值(图12)。急剧增长的应变反映了试样健康状态急剧劣化,如果不立即停止试验,数次冲击后必然导致疲劳断裂的发生。冲击6次后的裂纹检测结果如图11(b)所示,裂纹已显著扩展,与应变结果分析相一致,充分反映了应变监测对身管健康状态和发射安全性评估的可行性。裂纹长度约为1 mm,冲击阶段的平均裂纹增量为0.16 mm/次,远远高于准静态下裂纹平均扩展速率。与图3相比,动载荷下裂纹扩展形貌与准静态载荷下裂纹扩展形貌明显不同,准静态载荷下形成的裂纹极其细小,宽度约1 μm,而动载荷下形成的裂纹宽度达到几十μm,反映了疲劳裂纹在不同应变率条件下的扩展和断裂机制不同。

图11 试样9裂纹扩展的X射线照片

Fig.11 Crack growth of sample 9

图12 试样9冲击加载6次周向应变曲线

Fig.12 Hoop strain changes of sample 9 under impact loading for 6 times

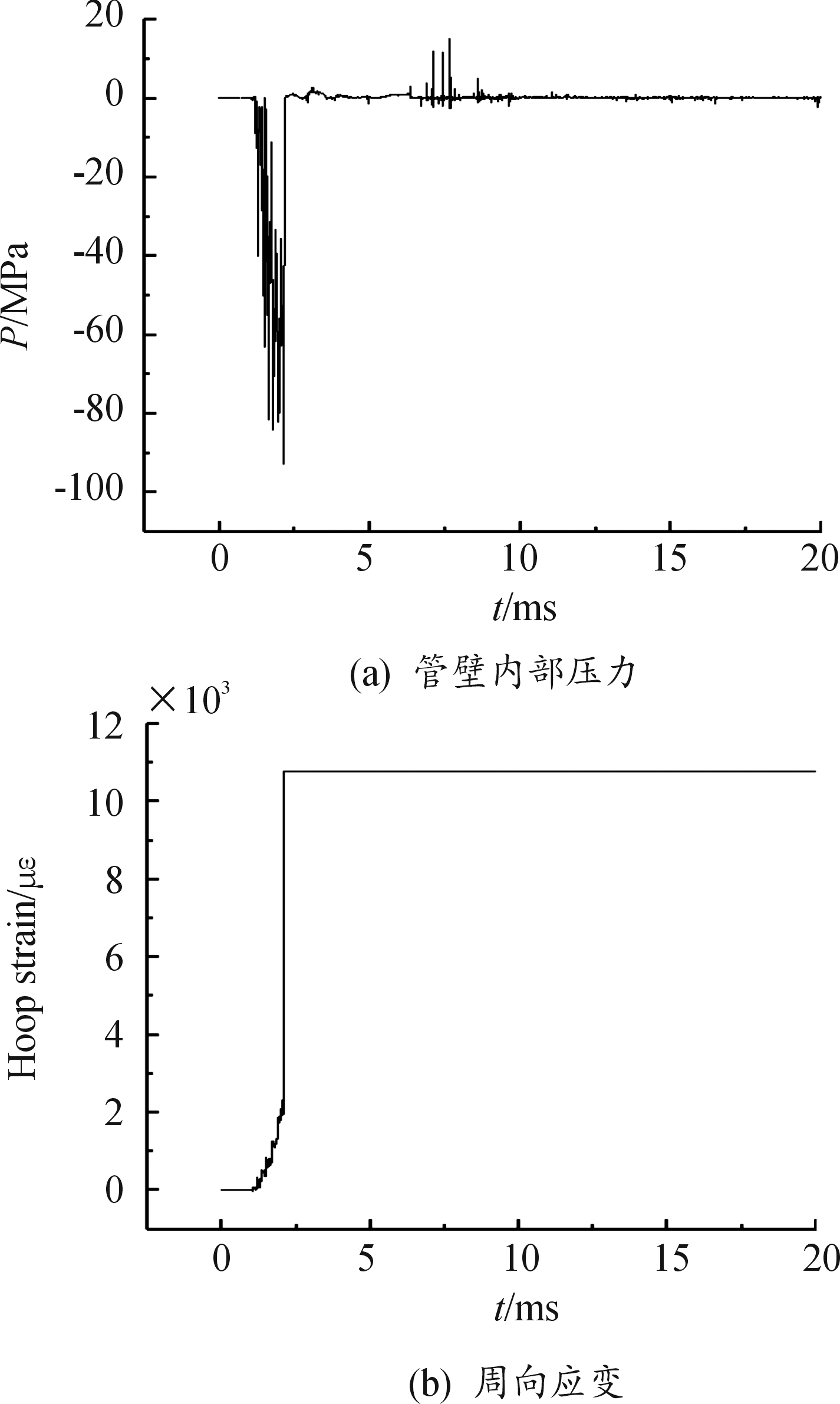

试样10经过5 001 cycles循环加载后外壁面周向应变值变化趋势已到达B点附近,以0.3 MPa气压冲击加载1次后试样即发生爆裂。冲击过程中管壁内部压力如图13(a)所示,峰值压力达到92 MPa。如图13(b)所示,周向应变不断增加,在压力最大时刻急剧增大至过载,试样同时发生爆裂。这一现象表明,对于健康状态已经劣化的身管,即使在正常膛压下发射,也有可能因为其剩余强度不足而引发膛炸。试样10与试样8的试验结果充分体现了应变监测对试样健康状态的准确预测。火炮身管在制造,运输和使用过程中,不可避免出现一些外在损伤,导致其强度下降,通过应变监测法有望实现对其损伤状态的准确评估。

图13 试样10冲击加载1次的管壁内部压力和周向应变曲线

Fig.13 Sample 10 was impact loaded once

4 结论

1) 载荷大小、射弹发数、加载速率和应变率对身管的疲劳损伤有着显著影响。

2) 冲击加载条件下的裂纹扩展速率远远高于准静态条件下的裂纹扩展速率,且疲劳破坏形貌与实际身管断裂形貌非常相似。

3) 应变值与裂纹扩展之间存在明显的内在联系,外壁面周向应变能够有效反映其内在健康状态,对实现火炮射击过程中身管健康和发射安全性的实时评估具有重要参考价值。

[1] Sopok S,Rickard C,Dunn S.Thermal-chemical-mechanical gun bore erosion of an advanced artillery system part one:Theories and mechanisms[J].Wear,2005,258(01):659-670.

[2] 曾志银,宁变芳,张军岭.身管内表面横纹萌生的力学成因及安全裂纹尺度估计[J].火炮发射与控制学报,2009(02):1-4.

Zeng Z Y,Ning J F,Zhang J L.Mechanical causes and safety crack size estimation of transverse grain initiation on inner tube surface[J].Journal of Gun Firing and Control,2009(02):1-4.

[3] 陈光南,吴臣武,罗耕星,等.身管炸膛事故的力学诊断[J].力学与实践,2012,34(04):106-108.

Chen G N,Wu C W,Luo G X,et al.Mechanical diagnosis of barrel blasting accident[J].Mechanics in Engineering,2012,34(04):106-108.

[4] 金文奇,冯三任,徐达,等.火炮身管寿命推断技术与工程实践[M].北京:国防工业出版社,2014.

Jin W Q,Feng S R,Xu D,et al.Technology and engineering practice of barrel life inference[M].National Defense Industry Press,2014.

[5] 陈永才,宋遒志,王建中.含纳米添加剂发射药的烧蚀性能研究[J].兵工学报,2007,28(03):329-331.

Chen Y C,Song Q Z,Wang J Z.Study on ablative properties of propellant containing nano additive[J].Journal of China Ordnance,2007,28(03):329-331.

[6] Lawton B.The Influence of Additives on the temperature,heat transfer,wear,fatigue life,and self ignition characteristics of a 155 mm gun[J].Journal of Pressure Vessel Technology,August 2003,125(3),315-320.

[7] 高文,张津,黄进峰,等.身管内膛镀铬层-钢基体界面损伤退化行为研究进展[J].材料导报,2017,31(13):90-98,125.

Gao W,Zhang J,Huang J F,et al.The chromium plating layer-bore steel substrate interface damage degradation behavior research progress[J].Materials Review,2017,31(13):90-98,125.

[8] Pragya Shukla,Shikha Awasthi,Janakarajan Ramkumar,et al.Protective trivalent Cr-based electrochemical coatings for gun barrels[J].Journal of Alloys and Compounds,2018,768,1039-1048.

[9] Underwood J H,Troiano E.Critical fracture processes in army cannons:A review[J].Journal of Pressure Vessel Technology,2003,125(03):287-292.

[10]曾志银,张军岭,吴兴波.火炮身管强度设计理论[M].北京: 国防工业出版社,2004.

Zeng Z Y,Zhang J L,Wu X B.Strength Design Theory of Gun Barrel[M].Beijing:National Defense Industry Press,2004.

[11]胡士廉,吕彦,胡俊,等.高强韧厚壁炮钢材料的发展[J].兵器材料科学与工程,2018,41(06):108-112.

Hu S L,Lv Y,HU J,et al.Development of high strength and toughness thick wall gun steel material[J].Ordnance Material Science and Engineering,2018,41(06):108-112.

[12]Mohan A,Julyes J S,Babu A P.Fatigue analysis of thermal shrink-fit autofrettage in pressure cylinder using finite element analysis[J].Journal of Materials Research and Technology,2020,9(4):8606-8617.

[13]Perry J,Perl M.Gun barrel refurbishing using a shrink-fitted autofrettaged liner[J].Journal of Pressure Vessel Technology,2018,140(04):021203-1-5.

[14]Kamal S M,Perl M,Bharali D.Generalized plane strain study of rotational autofrettage of thick-walled Cylinders—Part I:Theoretical analysis[J].Journal of Pressure Vessel Technology,2019,140(10):051201-1-11.

[15]Andrews T D,Brine F E.Hydraulic testing of ordnance components[J].Journal of Pressure Vessel Technology,2006,128(2):162-167.

[16]顾金桂.国外炮管疲劳及其研究方法(上)[J].现代兵器,1982(09):10-14,53.

Gu J G.Foreign gun barrel fatigue and its research method(Part I)[J].Modern Weapon,1982(09):10-14,53.

[17]WU Bin,LIU Bangjun,ZHENG Jing,et al.Strain-based health monitoring and remaining life prediction of large caliber gun barrel[J].Measurement,2018,122,297-311.