1 引言

金属粉末注射成形技术是近年来发展趋势较快、市场前景广阔的新型成形技术,是当今最热门的零部件成形技术[1]。在注射工艺中,涉及注射压力、注射温度、注射速度等工艺参数。通过数值模拟优化工艺参数,减少生产过程中试模的次数和废品数量,提高生产工艺效率和工艺经济性。

利用计算机对金属粉末注射成形过程进行模拟分析,能够对制品模具设计的合理性以及注射参数的设定提供参考依据,同时还能针对制品进行缺陷预测,减少试模次数,加快产品的研发。目前注射成形数值模拟软件有很多种,其中Moldex 3D使用最广泛,成为工业界主流的模拟分析软件。Moldex 3D软件利用计算机进行有限元仿真并构建了有效的数值计算方法,为使用者提供设计方案进行分析和模拟,协助使用者完成对各种复杂产品的分析处理。

照门座零件产品结构复杂,具有一定的斜度以及包括圆形通孔、环形槽、椭圆槽等多个复杂部分。该零件厚度分布不均匀,其中最薄为0.06 mm,最厚为14.521 mm。壁厚不均匀会造成零件冷却不均匀,严重影响产品尺寸精度和技术要求。本文选取该零件作为研究对象进行数值模拟研究,合理制定注射参数,提高产品质量,为其他零件注射过程提供技术指导,推动工业现代化发展。

2 数值模拟过程与分析

2.1 试验材料

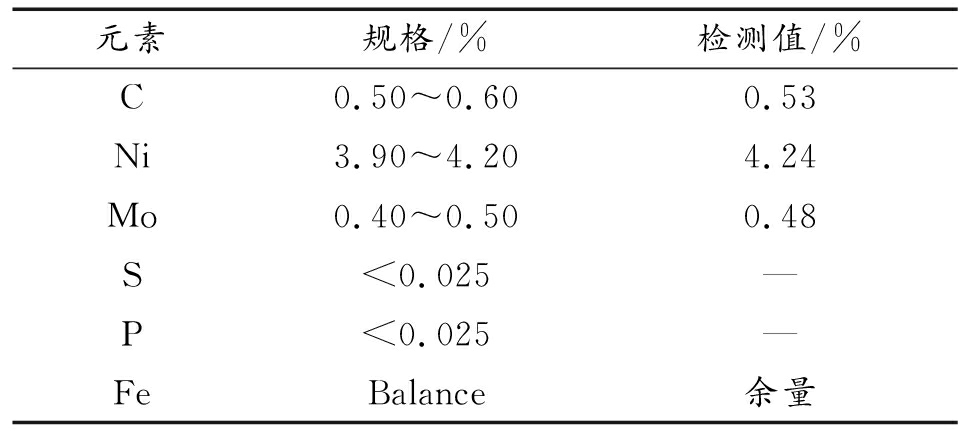

实验采用Fe4Ni0.5Mo金属合金粉末与粘结剂(聚甲醛、高密度聚乙烯、硬脂酸等)[2]混合而成的喂料。材料的质量分数如表1所示,照门座零件如图1所示。零件使用Moldex 3D数值模拟软件进行注射过程的模拟,通过分析熔体流动波前、翘曲变形,最终优化成形注射成形工艺参数。

图1 照门座零件图

Fig.1 Scope-base parts

表1 材料质量分数

Tab1 Material chemical composition

元素规格/%检测值/%C0.50~0.600.53Ni3.90~4.204.24Mo0.40~0.500.48S<0.025—P<0.025—FeBalance余量

2.2 数值模拟过程

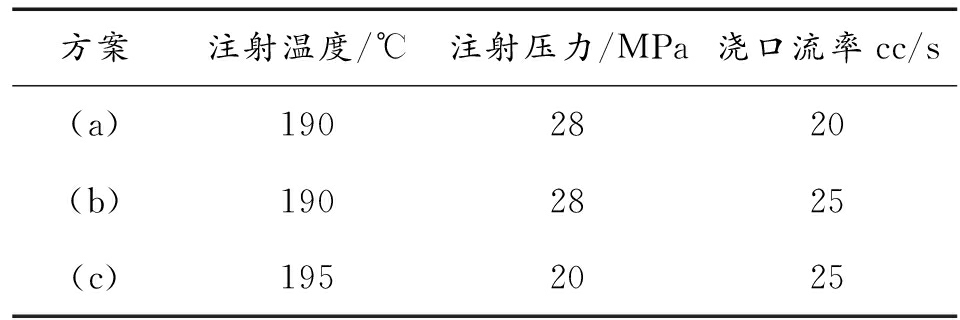

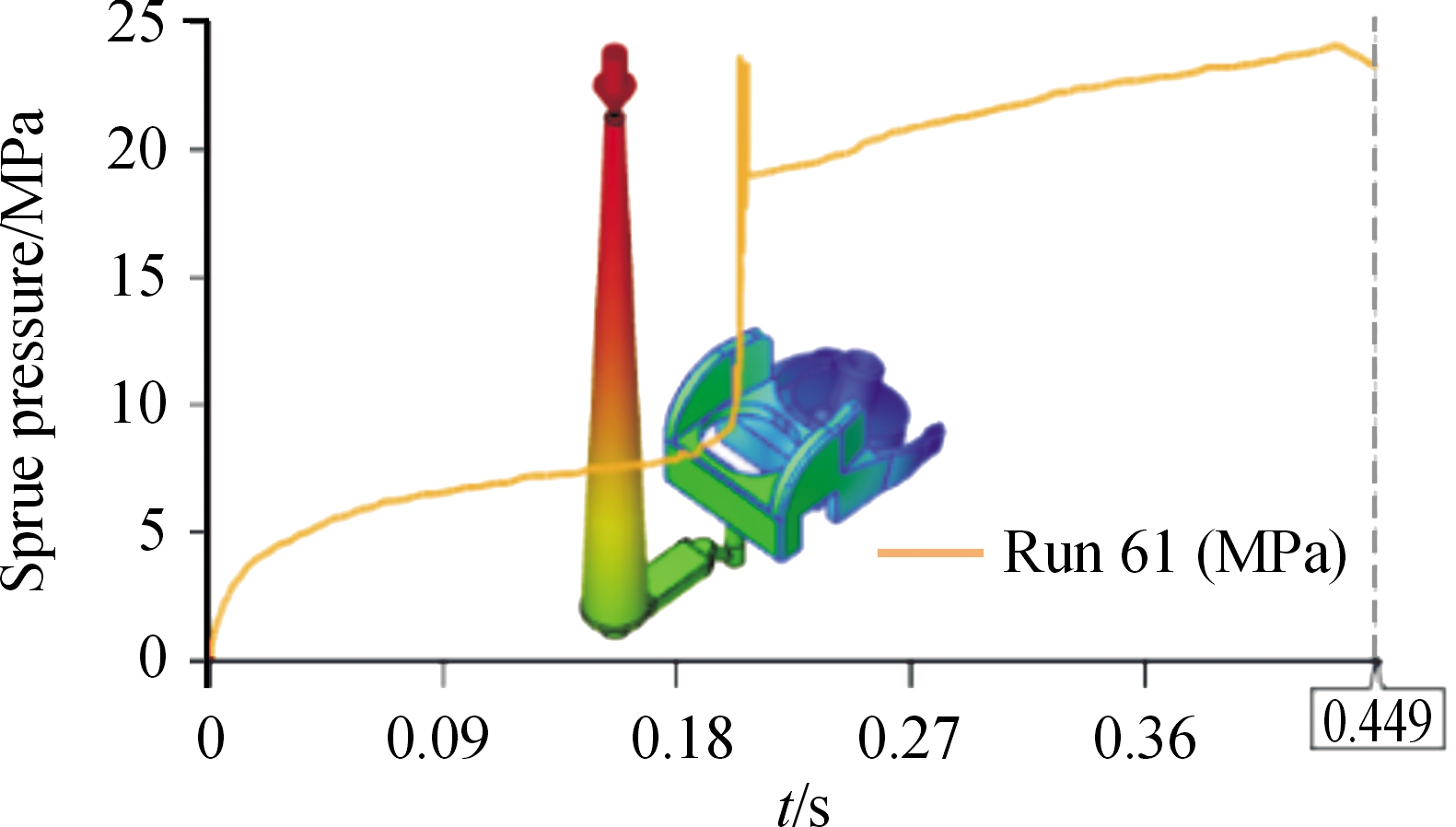

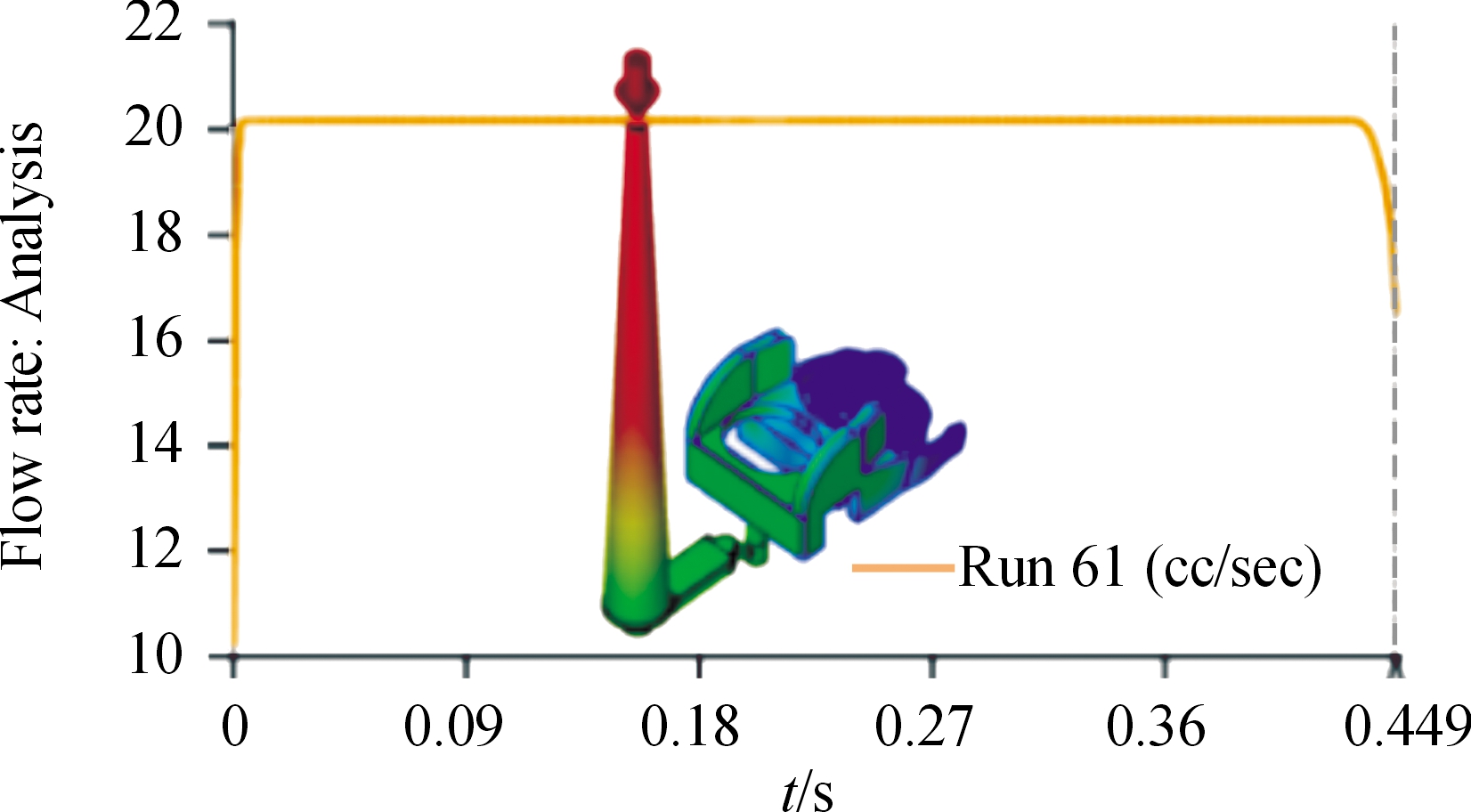

注射过程中涉及很多工艺参数[3-6],包括注射温度、注射压力、注射速度等。设定模具温度为100 ℃,注射温度为190 ℃,注射压力以及流率分别为24 MPa、20 cc/sec,压力、流率变化曲线见图2与图3所示,其注射成形工艺参数数值如表2所示。

表2 注射成形工艺参数数值模拟方案

Table 2 Injection molding numerical simulation program

方案注射温度/℃注射压力/MPa浇口流率cc/s(a)1902820(b)1902825(c)1952025

图2 压力变化曲线

Fig.2 Pressure curve

图3 流率变化曲线

Fig.3 Flow rate curve

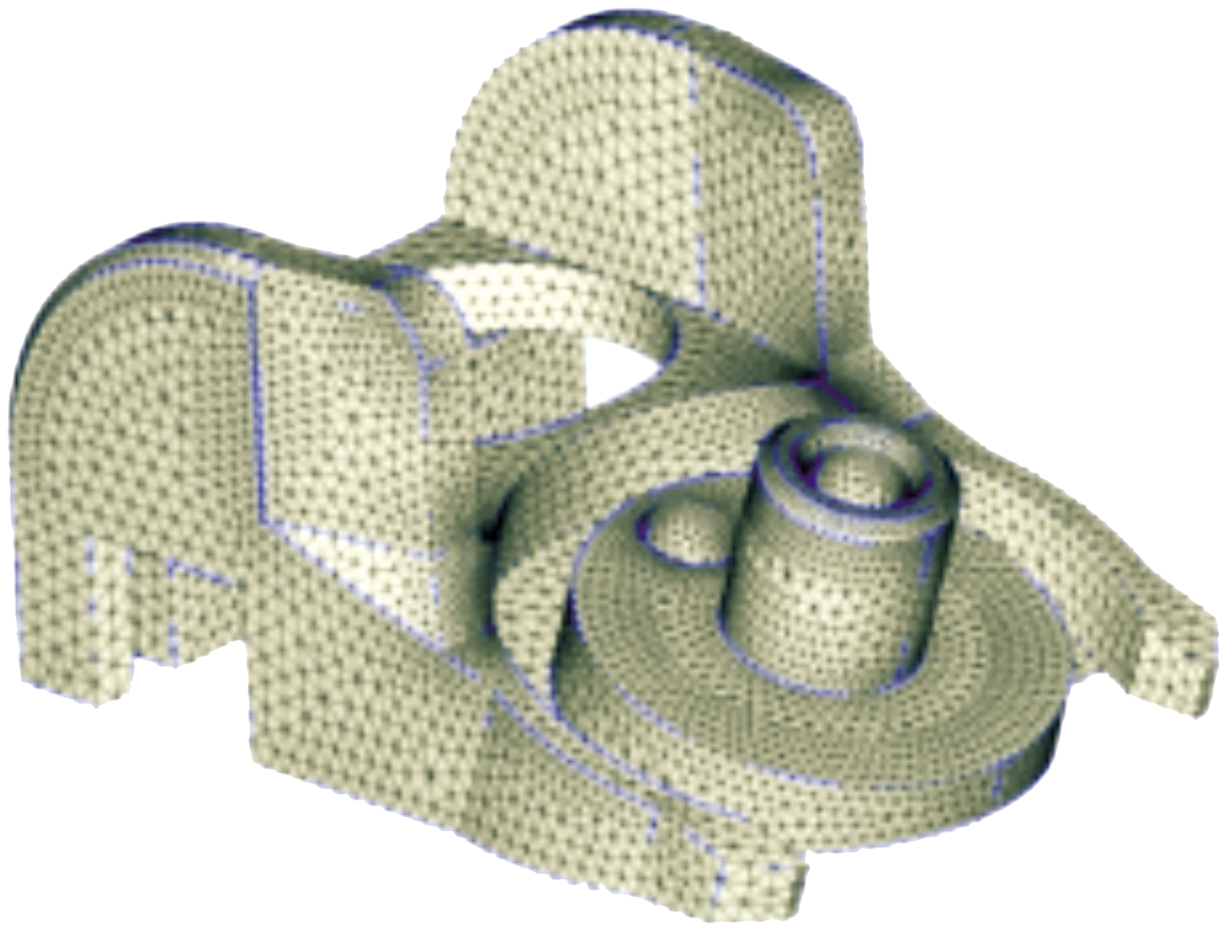

1) 产品网格划分

对产品进行网格划分,采用Moldex 3D中的Solid网格类型,对零件结构上会产生缺陷位置(圆孔、螺纹孔以及曲面)进行网格细节划分。通过对这些位置进行局部撒点,增加网格数量,曲率得到细化,网格排布上更接近零件的实际形状,模拟结果更加精确可靠。照门座件最终划分的网格数量为241 949,网格划分结果如图4所示。

图4 产品网格划分示意图

Fig.4 Product meshing

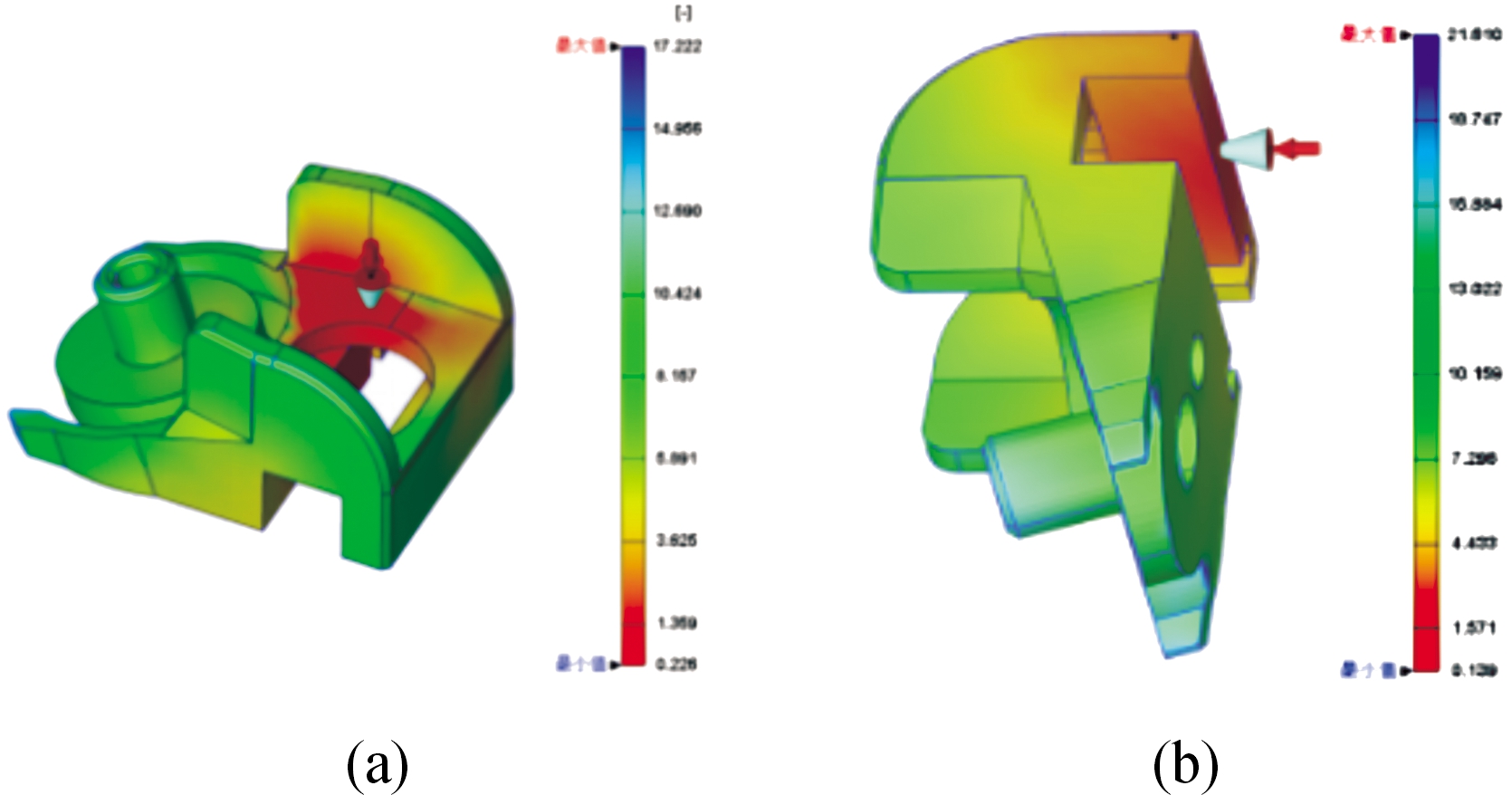

2) 确定浇口位置

利用Moldex 3D数值模拟软件,设计如图5所示2种方案。

图5 方案1(a)与方案2(b)浇口位置图

Fig.5 Option 1(a) and Option 2(b)

方案1在注射成形时最大流长比为17.22,喂料同时充满模具型腔,但该浇口位置在零件表面,影响零件表面质量。方案2的最大流长比为21.61,在该材料的最大流长比33范围内,浇口位置能够满足喂料熔体充满模具型腔的要求,且浇口位置在零件的底部,在设计时可以采用潜伏式浇口,不会影响零件的表面质量。基于上述2种方案,选择方案2为最终的浇口位置。

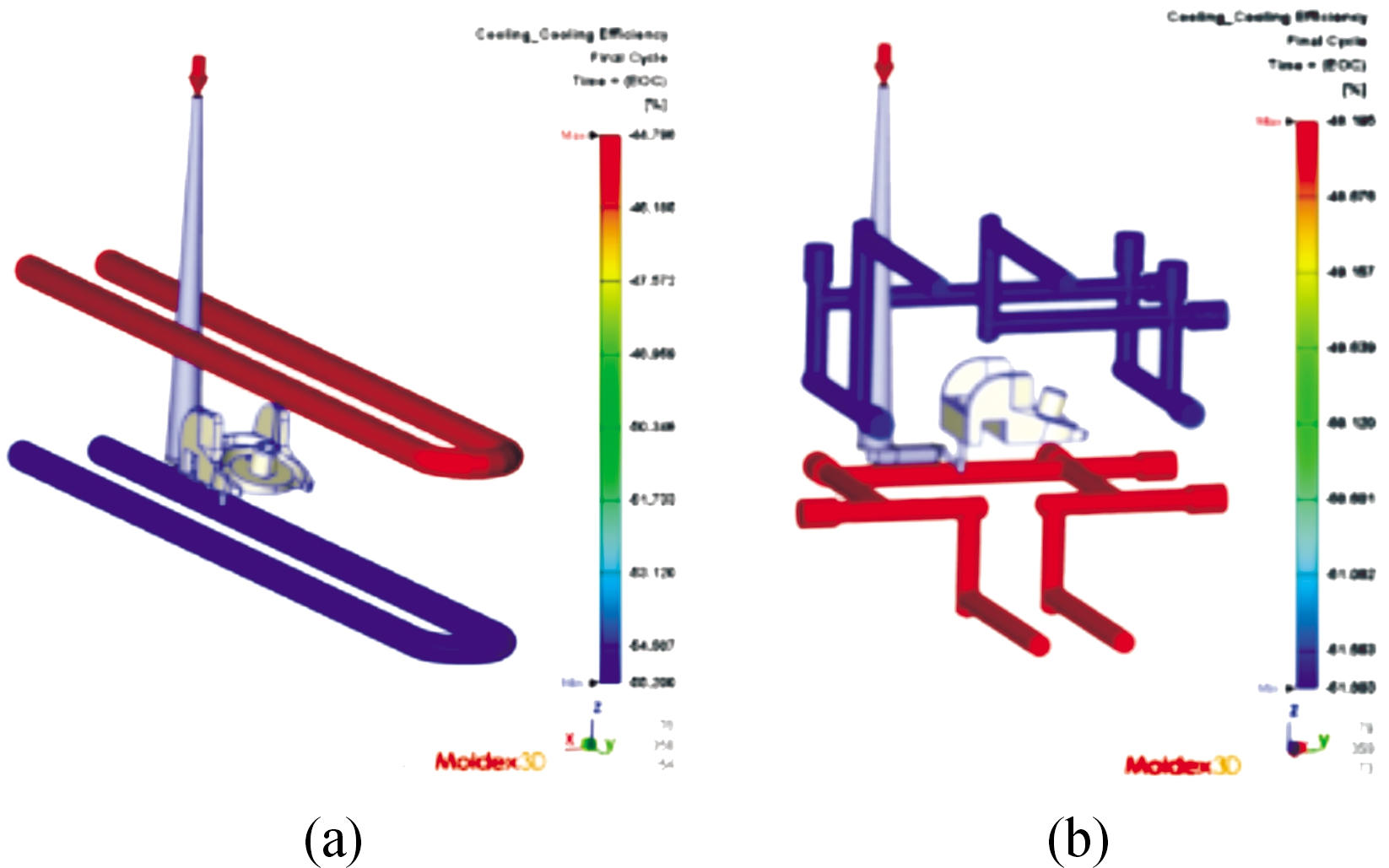

3) 设计冷却系统

在注射成形工艺中,要对模具进行加热,获得无缺陷的注射生坯。随着生产量的提高,需对模具降温,确保产品质量结构和尺寸精度[7-10]。设计冷却系统原则为:① 冷却回路数量越多,模具表面冷却温度均匀,变形小;② 产品壁厚不均匀,壁厚处应加强冷却,冷却通道间隔变小,并且适当靠近型腔。所以设计如图6所示2种冷却系统方案,设定冷却液初始温度为100 ℃,控制方式为温度控制。相对应的冷却效率对比如图7所示。

图6 方案1(a)与方案2(b)冷却系统图

Fig.6 Cooling water circuit plan 1(a) and plan 2(b)

对比2种冷却系统和冷却效率可知,方案(a)为直通水路系统设计,尾部采用软管连接,从图7(a)可以看出,模具上下模的冷却效率差别较大,上模冷却效率为44.798%,下模冷却效率为55.200%,其差值为10.402%,模具上下冷却效果不均匀,成形坯易产生翘曲变形;方案(2)采用回路设计,从图7(b)可以看出,模具上模冷却效率为48.195%,下模冷却效率为51.803%,其差值仅为3.608%,可认为模具上下模冷却均匀,对成形坯产品尺寸精度几乎影响。综上所述,冷却系统设计选用方案(b)。

图7 方案(a)与方案(b)冷却效率图

Fig.7 Cooling efficiency scheme one(a) and scheme two(b)

2.3 结果分析

1) 流动波前分析

流动波前主要用来判断喂料熔体是否可以充满模具型腔。通过数值模拟分析,根据模拟方案得到如图8所示的流动波前结果。方案c喂料熔体当时间为1.043 s时,熔体停止流动,在模腔前段仍存在有未充满的部分,说明注射压力太小,无法使熔融状态的喂料充满模具型腔。若要想使喂料充满模具型腔,则需要提高注射压力[11-13]。方案(a)、(b)在设定的参数下,均可以顺利充满模具型腔,充满模具型腔的时间分别为0.457 s、0.369 s时间上相差不大,对两者进行后续的数值模拟研究。

图8 不同注射参数条件流动波前分析云图

Fig.8 Flow wavefront analysis under different injection parameters

充填时间越短,可以保证产品的致密度和较高精度。充填过程中的压力分布会影响产品的变形,压力分布不均匀,存在内应力,产品会发生变形。依据充填-压力模拟过程如图9所示,压力分布均匀,产品无变形。

图9 充填-压力过程云图

Fig.9 Backfill-pressure process

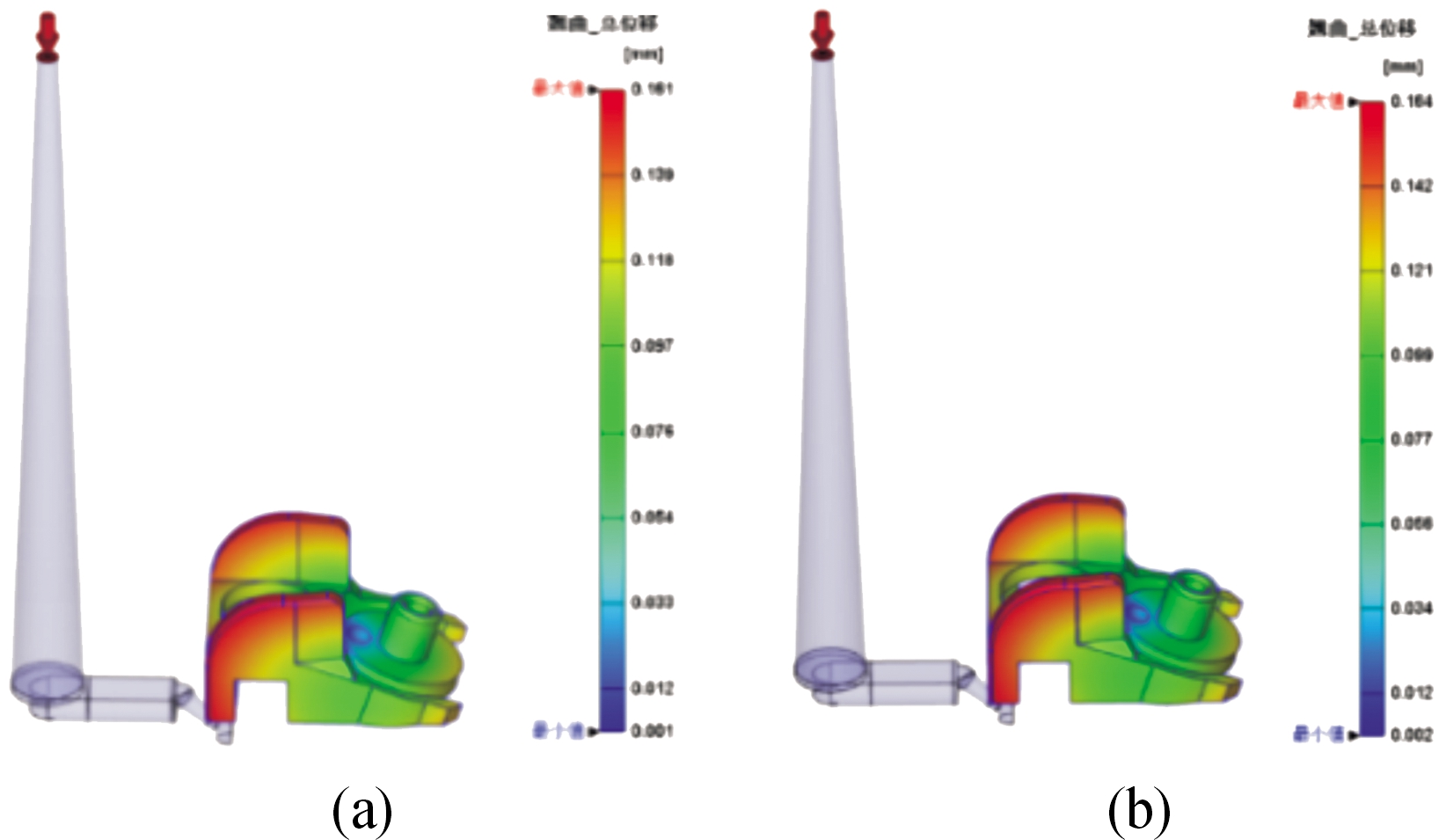

2) 翘曲变形分析

翘曲变形与模具温度差、注射压力等有关,其中模具上下模温度差影响效果显著。模具上下模的温度差值越大,越可能产生翘曲。翘曲变形是有规律的,翘曲平面往往是向高温处弯曲[14]。翘曲变形如图10所示。

图10 翘曲变形云图

Fig.10 Warpage deformation analysis

方案(a)、(b)在不同注射参数条件下的翘曲变形依次为0.161 mm、0.164 mm,可见方案(a)比方案(b)翘曲变形小。

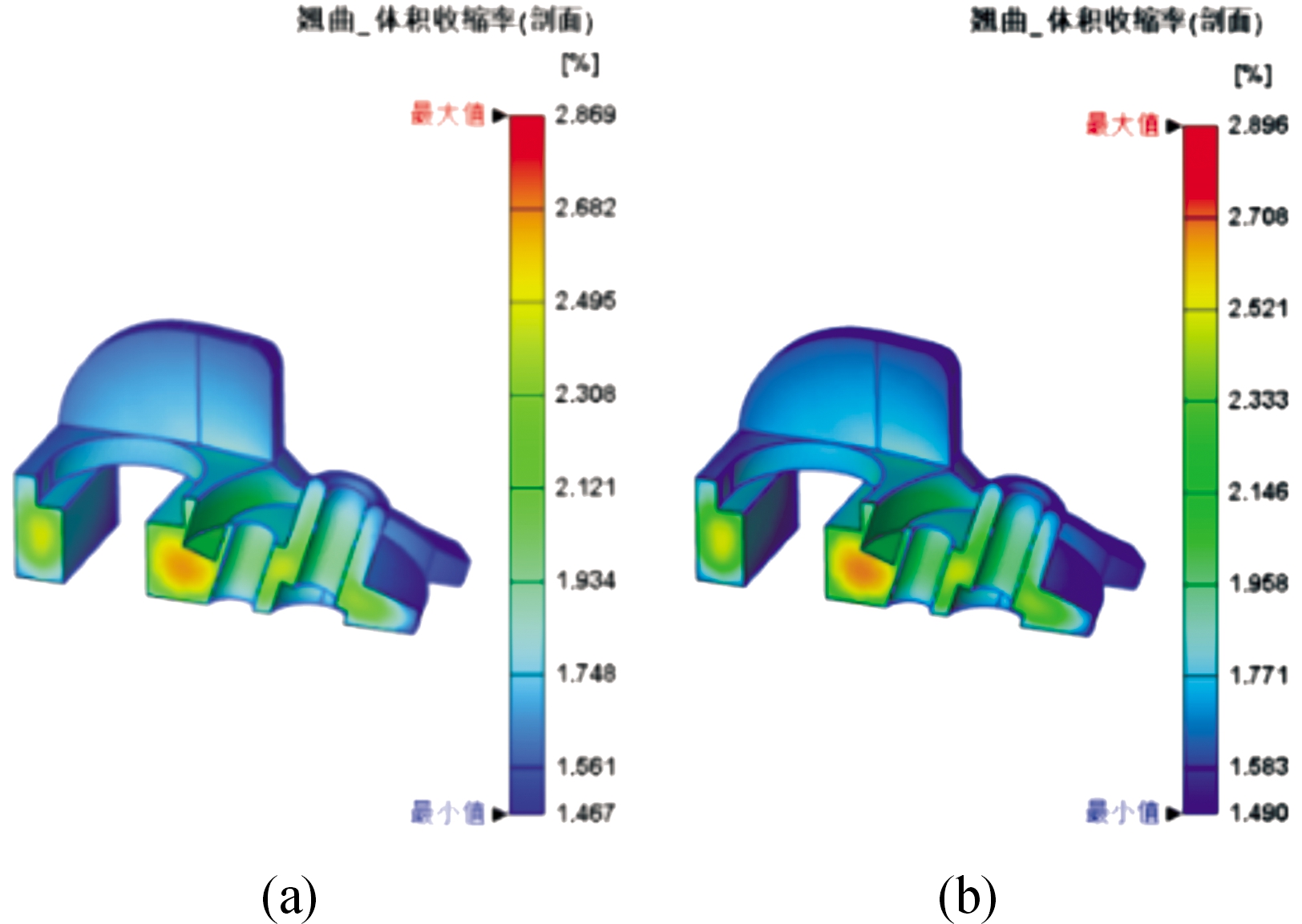

图11为翘曲体积收缩率的云图,从色阶图中看出,方案(a)、(b)的体积收缩率为1.467%~2.869%、1.490%~2.896%,两者的结果大体一致,但方案(a)收缩率偏小。

图11 翘曲-体积收缩率云图

Fig.11 Warpage-volume shrinkage

综上所述,当注射温度190 ℃,注射压力28 MPa,浇口流率20 cc/s时,即选择方案(a)为注射成形过程数值模拟最优方案。

3 模具设计与制造

模具设计的主要问题就是零件的收缩率,零件在经历脱脂、烧结工序后会有较大的尺寸变化。金属粉末注射成形工艺中,零件的尺寸变化由烧结收缩率γ与烧结后零件的相对密度ρ实/ρ理决定,收缩率γ与喂料中金属粉末的装载量φ有关,关系式如下:

γ=1-[φ/(ρ实/ρ理![]()

(1)

式中: ρ实为零件的最后密度; ρ理为烧结材料的理论密度(ρ实<ρ理)。

收缩率是尺寸变化量与初始尺寸(图面)的比值,基于工艺的成形性,获得图纸公差范围内的尺寸。因此,在模具设计时,要对每个型腔的尺寸进行放大,用来补偿烧结后尺寸的变化。

设图纸的尺寸为L0,初始模具尺寸可通过型腔尺寸的放大系数Z来表示:

(2)

最后,模具型腔尺寸LZ可以根据图纸尺寸L0与模具放大系数来表示:

LZ=L0Z

(3)

材料的理论密度进行计算:

ρ理![]()

(4)

其中: ρ理为理论密度; ρ1、 ρ2、 ρ3、…、 ρn为各个元素的密度; ω1、ω2、ω3、…、ωn为各个元素所对应的含量。

经计算可得,金属粉末密度与粘结剂密度分别为:

ρ金属=7.82 g/cm3

ρ粘结剂=1.37 g/cm3

假设烧结后的相对密度为97%,则烧结后的实际密度为7.585 4 g/cm3。

由于该喂料的金属粉末体积装载量为58%,则材料的收缩率为:

将得到的值代入式(2)可得模具的放大系数为:

3.1 模具设计

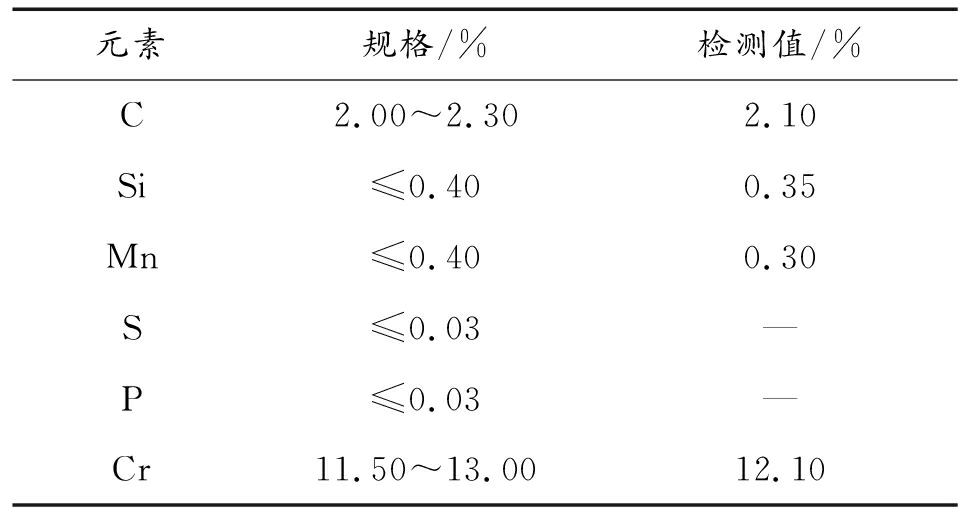

在模具设计时,模具材料为Cr12钢,其质量分数如表3所示。

表3 材料质量分数

Table 3 Material chemical composition

元素规格/%检测值/%C2.00~2.302.10Si≤0.400.35Mn≤0.400.30S≤0.03—P≤0.03—Cr11.50~13.0012.10

1) 设计浇注系统

基于模具DFM分析以及数值模拟的结果,照门座件的浇口位置设定在照门座零件的底面上,浇口类型为含顶针式潜伏式浇口。

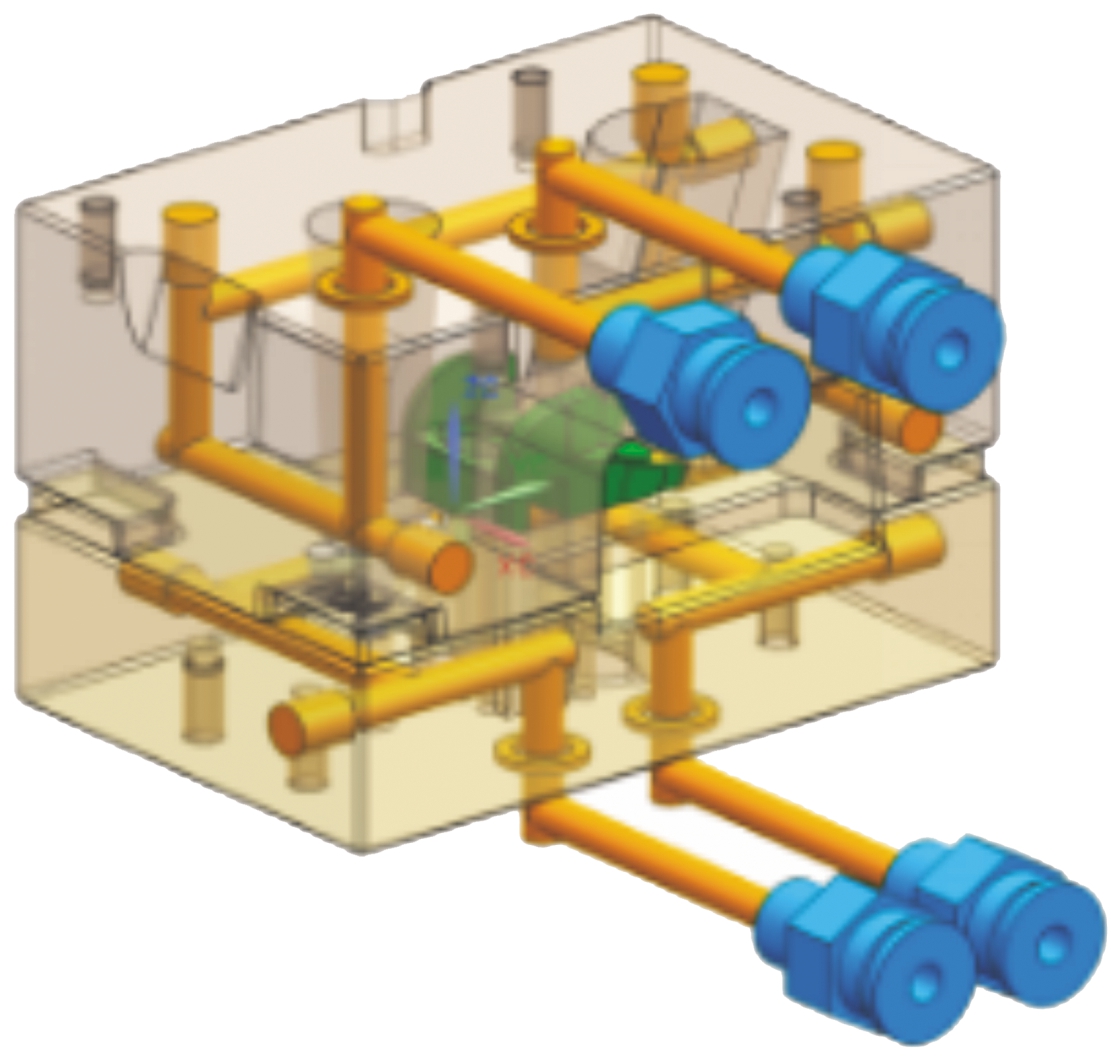

2) 设计冷却系统

经数值模拟分析得出,设计的冷却系统如图12所示,可使上下模的冷却效率基本一致,有效减少成形坯的翘曲变形。

图12 冷却系统示意图

Fig.12 Cooling system

3) 模具装配图

模具装配图如图13。

图13 模具装配图

Fig.13 Mold assembly drawing

3.2 模具制造

喂料熔体在模具型腔表面高速流动会造成磨损,影响模具使用寿命[15-16]。因此需对模具进行热处理,提高模具的硬度与耐磨性,延长模具寿命。模具实物图如图14。

图14 模具实物图

Fig.14 Mold physical map

4 试验研究

1) 注射成形

根据注射成形数值模拟最优结果,在型号为MIM-80的注射成形机上进行试验,得到无缺陷的成形坯,如图15所示。

图15 成形坯示意图

Fig.15 Forming blank

经过测定,得到成形坯质量与密度分别为23.835 g、5.085 g/cm3,符合零件生产要求。

2) 脱脂

在型号为STZ- 400L-OA的催化脱脂炉中进行催化脱脂。如图16所示为成形坯与脱脂坯,脱脂坯与成形坯相比颜色偏灰色,且颜色逐渐向金属亮色转变,尺寸上没有明显变化。

图16 成形坯(a)与脱脂坯(b)示意图

Fig.16 Forming billet(a) and degreased billet(b)

对脱脂坯以及相应成形坯进行质量测定,测得成形坯质量为23.835 g,相对应的脱脂坯质量为21.813 g,依据脱脂率公式计算脱脂率。

脱脂失重率计算公式为:

(5)

式中:δ为脱脂率;m1为照门座成形坯质量(g);m2为照门座脱脂坯质量(g)。

将计算得到的质量代入式(5)得:

综上可知,脱脂率达到了8.48%。

3) 烧结

在型号为VM40/40/150的金属注射成形真空烧结炉中进行烧结,烧结温度控制在1 290~1 295 ℃,气氛为真空,真空度为20~30 MPa。烧结产品零件如图17所示,

图17 烧结产品零件实物图

Fig.17 Sintered product parts

根据表1,将Fe4Ni0.5Mo中各元素的成分代入式(4)进行计算,得到:ρ理=7.82 g/cm3,测得照门座零件的实际密度为ρ实= 7.58 g/cm3。

对产品零件进行性能检测,硬度达到21~23HRC,产品的尺寸公差达到±0.06%,零件的相对密度为96.9%(≥95%),符合零件生产要求。

5 结论

1) 根据照门座零件的成形性和工艺性要求,在流长比允许的范围内,确定了零件的浇口位置及浇口类型;利用Moldex 3D软件对冷却水路与冷却效率进行对比分析,确定了冷却水路设计。

2) 对注射参数(注射温度、注射压力、浇口流率)设计对比实验。利用Moldex 3D软件对零件的流动波前、翘曲变形的模拟结果进行了对比分析。结果表明,当注射温度为 190 ℃,注射压力为28 MPa,浇口流率为20 cc/s时,数值模拟结果最佳。翘曲变形的最大位移为0.161 mm,翘曲变形后的体积收缩率为1.467%~2.869%。

3)试验研究结果表明,成形坯的质量为23.835 g、密度为5.085 g/cm3;脱脂坯无明显尺寸变化,脱脂率达到8.48%;烧结后的零件硬度达到21~23HRC,偏差达在公差范围(±0.06%)之内,且相对密度为96.9%(≥95%),符合零件生产质量要求。

[1] 张驰,胡红军.半导体工业中箱形件Housing1533粉末注射成形[J].铸造技术,2004(06):471-473.

Zhang C,Hu H J.Box-shaped Housing 1533 powder injection forming in the semiconductor industry[J]. Casting Technology,2004(06):471-473.

[2] 张驰,徐春.金属粉末注射成形技术[M].北京:化学工业出版社,2008.

Zhang C,Xu C,et al.Metal powder injection forming technology[M].Beijing:Chemical Industry Press,2008.

[3] 韩凤麟.金属注射成形-21世纪的金属零件成形工艺[J].粉末冶金工业,2012,22(02):1-9.

Han F L.Metal injection forming-21st century metal parts forming process[J].Powder Metallurgy Industry,2012,22(02):1-9.

[4] 朱海洋.金属粉末注射成型用新型聚醛基粘结剂的制备及应用[D].合肥:合肥工业大学,2017.

Zhu H Y.Preparation and application of new polyaldehyde-based binders for metal powder injection molding[D]. Hefei University of Technology,2017.

[5] 周萌萌.Fe-8Ni合金注射成形工艺及力学性能研究[D].马鞍山:安徽工业大学,2019.

Zhou M M.Study on Fe-8Ni alloy injection forming process and mechanics performance[D].Anhui University of Technology,2019.

[6] 潘超.316L不锈钢粉末注射成形模拟及实验研究[D].昆明:昆明理工大学,2016.

Pan C M.316L stainless steel powder injection forming simulation and experimental research[D].Kunming University of Technology,2016.

[7] Najmi LA,Lee D.Modeling of mold filling process for powderfor powder injection molding[J].PolymerEngineering and Science,1991,31(31):1137-1148.

[8] Mukund B N,Hausnerova B,Shivashankar T S.Development of 17-4PH stainless steel bimdal powder injection molding feedstock with the help of interparticle spacinglubricating liquid concept[J].Powder Technology,2014,257(5):124-131.

[9] 曲选辉,温宏宇,敖晖,等.粉末注射成形过程计算机模拟研究[J].材料工程,2001(06):33-36.

Qu X H,Wen H Y,Ao H,et al.Computer simulation study of powder injection forming process[J].Materials Engineering,2001(06):33-36.

[10]郑洲顺,曲选辉,韩旭里,等.粉末注射成形充模流动过程模壁凝固层增长的计算与模拟[J].中国有色金属学报,2008,18(03):511-515.

Zheng Z S,Qu X H,Han X L,et al.Calculation and simulation of the growth of the die wall solidification layer during the powder injection molding flow process[J].China Journal of Nonferrous Metals,2008,18(03):511-515.

[11]毛金英.粉末注射成形充模过程中凝固层形成规律的计算与分析[J].粉末冶金技术,1997,17(01):14.

Mao J Y.Calculation and analysis of the formation law of the solidified layer during the injection molding process of powder injection[J].Powder Metallurgy Technology,1997,17(01):14.

[12]宋仁金.注射成形 Inconel713C 合金性能的研究[D].昆明:昆明理工大学,2017.

Song R J.Injection forming Inconel713C alloy properties[D].Kunming University of Technology,2017.

[13]Mohamed Azzouni,Vincent Demers,Louis Dufresne.Mold filling simulation and experimental investigation of metallic feedstock used in low-pressure powder injection molding[N].International Journal of Material Forming,2021-01-18.

[14]吴映辉,王鹏驹.注射成型充模流动模拟的边界元方法[J].中国塑料,1996(05):78-80.

Wu Y H,Wang P J.The boundary meta method of injection molding molding flow simulation[J].Chinese Plastics,1996(05):78-80.

[15]Richard Heldele,Michael Schulz,et al.Micro powder injection molding:Process characterization and modeling[J].MicrosystTechnol,2006:941-946.

[16]Gulsoy H O,Pazarlioglu S,Gulsoy N,et al.Effect of Zr,Nband Ti addition on injection molded 316L stainless steel for bio-applications:mechanical,electrochemical and biocompatibility properties[J].Journal of the Mechanical Behavior of Materials,2015,51(02):215.