1 引言

当今,战场飞机和导弹类目标数目的不断增多,对杀伤战斗部的毁伤能力提出了新的要求。杀伤战斗部的毁伤原理是破片受爆轰波驱动飞散,高速破片对飞机导弹类目标贯穿而实现毁伤,破片飞散特性是衡量战斗部杀伤威力的重要指标[1-4]。传统圆筒形战斗部起爆后破片沿轴向均匀分布,沿目标方向破片分布密度较小,达不到特定的毁伤效果[5-6]。破片轴向飞散控制技术的研究及应用,使破片沿轴向分布更为集中,提高了杀伤战斗部对飞机导弹类目标的毁伤能力,对杀伤战斗部的发展有十分重要的意义[7]。

战斗部的壳体曲线、起爆方式、装药结构和破片形状等都会影响破片飞散特性[8-12]。目前国内外许多学者对破片飞散特性课题展开研究。Dhote[13]基于Shapiro公式设计杀伤战斗部壳体曲线,破片飞散角设计值为15°,并通过试验验证了该设计。苗春壮[14]研究了壳体母线曲率对聚焦杀伤战斗部聚焦性能的影响,对5种不同曲率半径的聚焦战斗部破片的形成和飞散过程进行了数值模拟,结果表明:随着曲率半径增加,破片初速提高,破片飞散角增大,同时分布在聚焦带内的破片数目减少,聚焦带内破片密度降低。李松楠[15]通过建立杀伤战斗部仿真模型,研究了起爆点位置对杀伤战斗部飞散角的影响,结果表明:在中心起爆条件下,适当减小起爆点位置与装药底端面的距离可以增加破片飞散速度,减小破片飞散角。

本文提出通过内衬曲线控制杀伤战斗部破片飞散方向,并基于Shapiro公式设计了内衬曲线。通过数值仿真和试验,验证了本文所提方法的合理性,分析了内衬曲线形状和内衬曲线厚度对破片初始飞散速度及战斗部飞散角的影响,对杀伤战斗部的设计具有指导意义。

2 内衬曲线设计

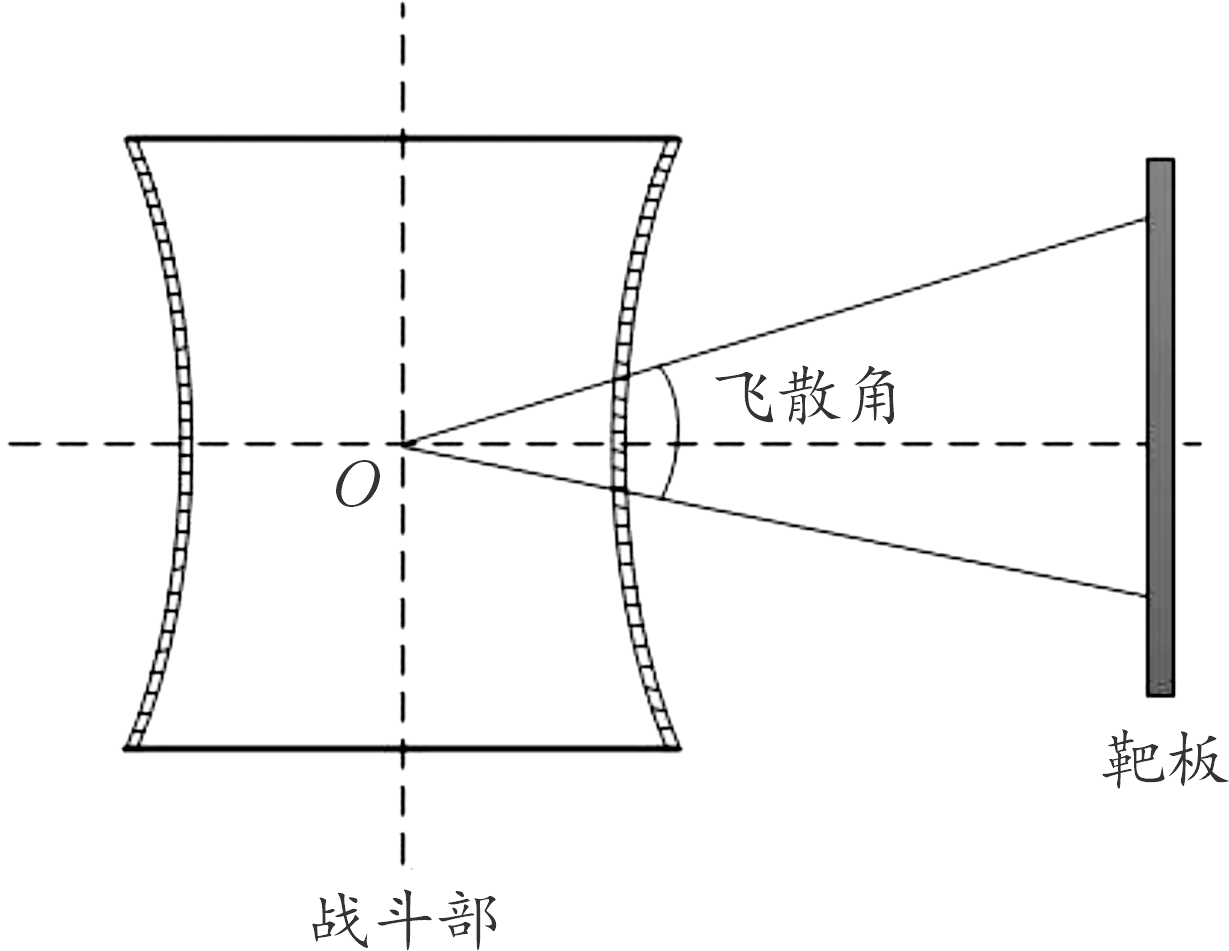

破片飞散特性包括破片飞散速度和破片空间分布,破片沿轴向的空间分布通过破片飞散角表示。破片飞散角是指战斗部爆炸后形成的破片分布,以质心为顶点所做的在战斗部轴线平面内包含90%有效破片的锥角[16]。破片飞散角越小,破片分布范围越小,破片分布密度越大,破片飞散角是衡量战斗部毁伤特性的重要参数[17]。破片飞散示意图如图1。

图1 破片飞散示意图

Fig.1 Schematic diagram of fragment scattering angle

目前在工程实践问题中,破片飞散角主要由Shapiro公式计算得到,Shapiro公式[16]为:

(1)

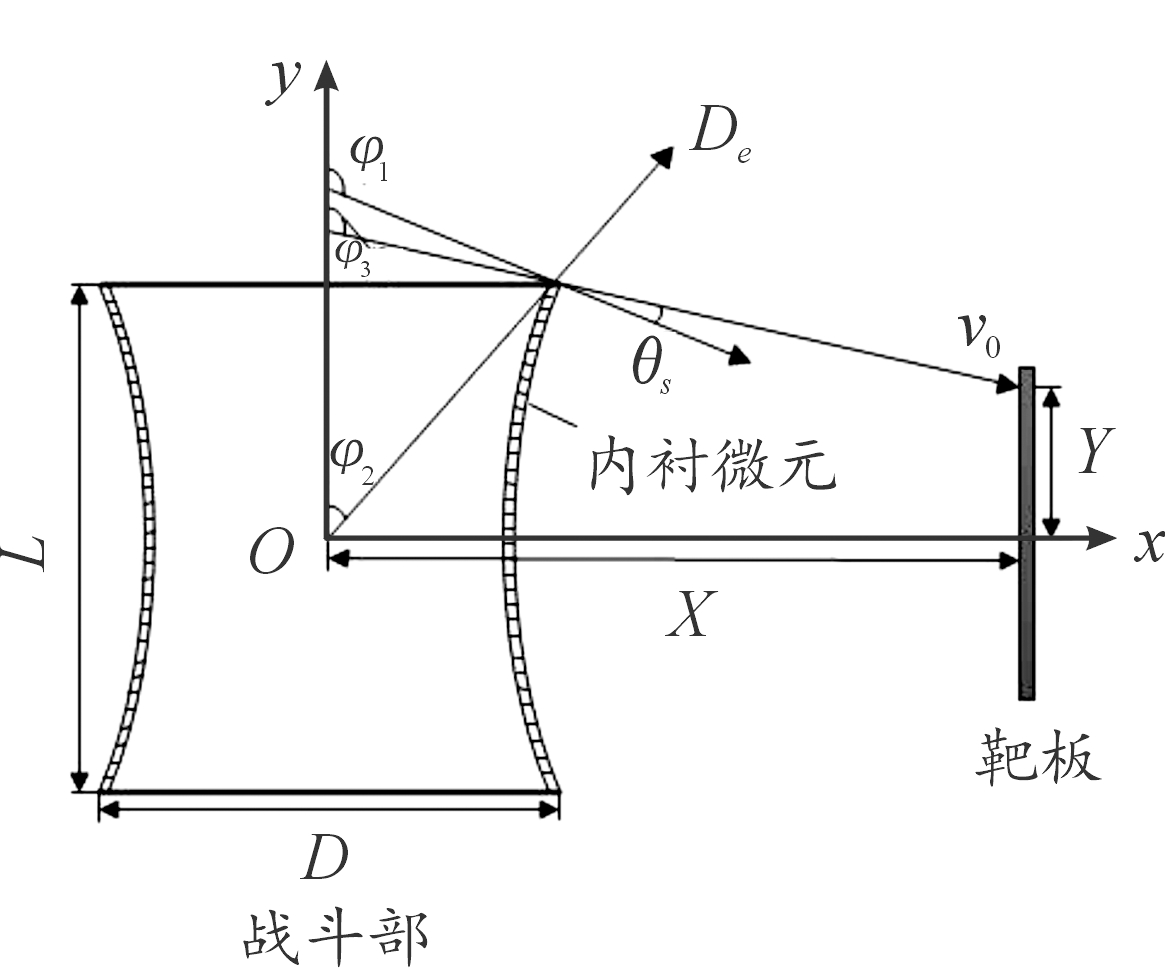

根据Shapiro公式,战斗部内的爆轰波将以球形波阵面的形式传播。如图2所示,φ1为壳体法线方向与中心轴线夹角,φ2为爆轰波阵面法线方向与中心轴线夹角, θs是破片速度矢量偏离壳体法线的夹角。

图2 Shapiro公式计算示意图

Fig.2 Shapiro formula calculation diagram

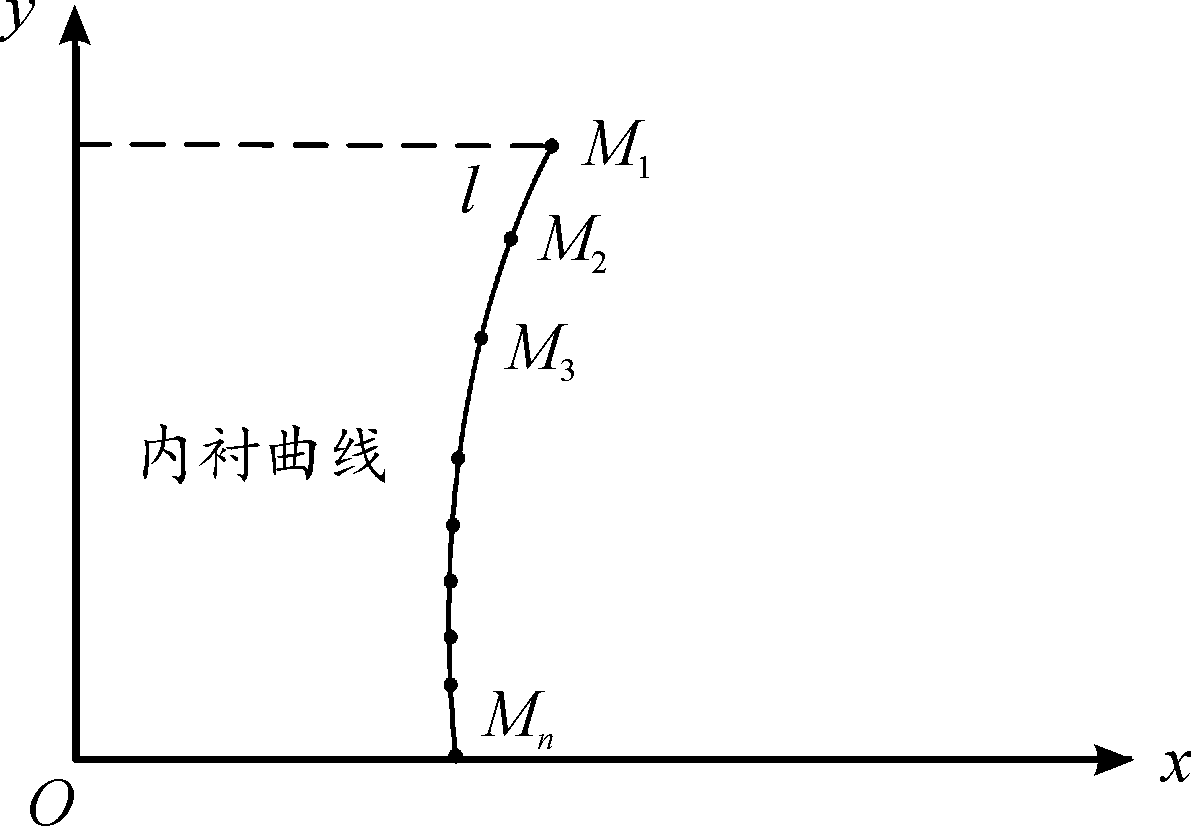

基于Shapiro公式和设计所需的破片飞散角,采用微元法对内衬曲线进行设计,如图3、图4所示。

图3 内衬曲线

Fig.3 Schematic diagram of the lining curve

图4 内衬曲线设计原理示意图

Fig.4 Lining curve design principle

设计思路如下:以战斗部中心轴线为y轴,以战斗部中心O为坐标原点建立平面直角坐标系。设战斗部长度为L,直径为D,战斗部中心与目标靶板的距离为X。根据预先要设计的战斗部破片飞散角,计算出内衬1号微元![]() 在靶板上的纵坐标Y。假设战斗部采用中心起爆方式,即起爆点为坐标原点,由几何关系可得:

在靶板上的纵坐标Y。假设战斗部采用中心起爆方式,即起爆点为坐标原点,由几何关系可得:

(2)

(3)

φ1=φ3+θs

将式(2)、式(3)、式(4)与式(1)联立,并代入主装药参数和破片初始飞散速度,求解得到点处内衬曲线微元法线方向与战斗部中心轴线夹角φ1。设内衬曲线每一段微元长度为l,则由几何关系得到微元1的下端点坐标M2为:

(XM1+lcosφ1,YM1-lsinφ1)

同理,可以得到所有内衬微元坐标,再由数值拟合的方法可以得到内衬曲线的解析表达式。

根据以上内衬曲线设计方法,设计了破片飞散角分别为5°和9°的A、B型2种杀伤战斗部原理样机,其几何尺寸为:长度220 mm,外径160 mm,内衬曲线如图5。

图5 A、B型杀伤战斗部内衬曲线

Fig.5 The lining curve of Type A and B warhead

3 数值模拟计算

3.1 仿真模型

使用LS-DYNA商用仿真软件对A、B型战斗部的破片飞散过程进行数值模拟研究,使用TrueGrid软件建模,再使用HyperMesh软件对模型进行网格划分,最后使用LS-Prepost软件进行前后处理。采用Solid164单元划分网格,网格单元选取为六面体单元,并对网格尺寸无关性进行了检验,最终确定网格尺寸如下:破片网格大小为2 mm×2 mm×2 mm;主装药和端盖表面网格平面尺寸为2 mm×2 mm,轴向尺寸为2.5 mm;内衬网格平面尺寸为2 mm×2 mm,轴向尺寸为0.25 mm;战斗部数值仿真模型如图6所示,数值仿真模型由不锈钢壳体、铝合金前后端盖、铝合金内衬、主装药,93W钨破片和空气组成,外形几何参数与第2节中设计的杀伤战斗部原理样机相同。使用ALE算法建模,壳体、前后端盖、内衬和破片采用Lagrange网格,主装药和空气采用Euler网格,使用多物质流固耦合算法进行计算,该方法处理Lagrange和Euler网格的相互作用降低了出现网格畸变的概率。空气网格边界施加压力外流边界条件,以模拟无限大空气域,防止压力在边界反射影响破片飞散特性的计算。

图6 战斗部数值仿真模型示意图

Fig.6 Numerical simulation model of warhead

3.2 材料参数

主装药选择RDX炸药,采用高能炸药燃烧材料模型HIGH_EXPLOSIVE_BURN和JWL状态方程来描述主装药的爆轰过程。JWL状态方程精确地描述了炸药在爆轰驱动过程中气体产物压力P随体积V和初始能量E的变化关系,JWL状态方程为:

(5)

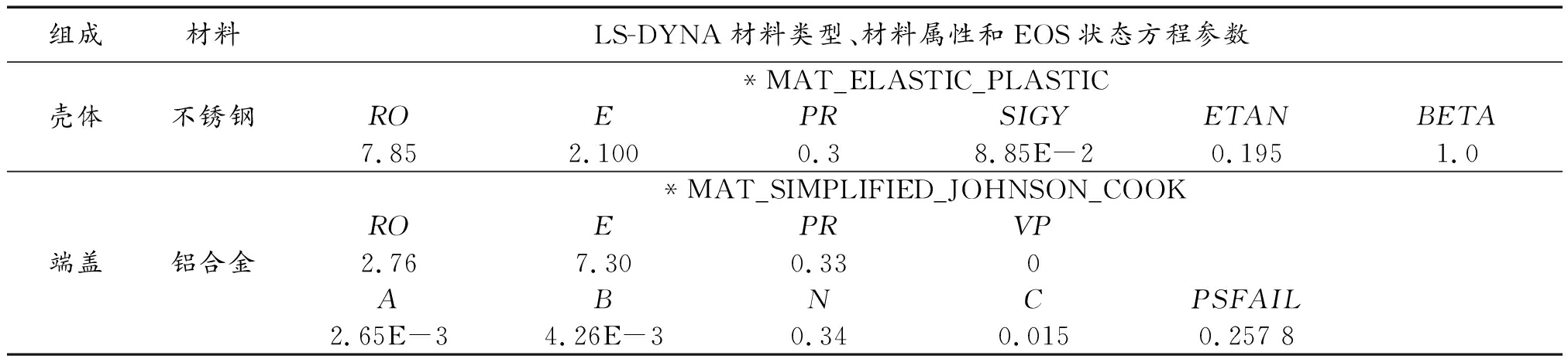

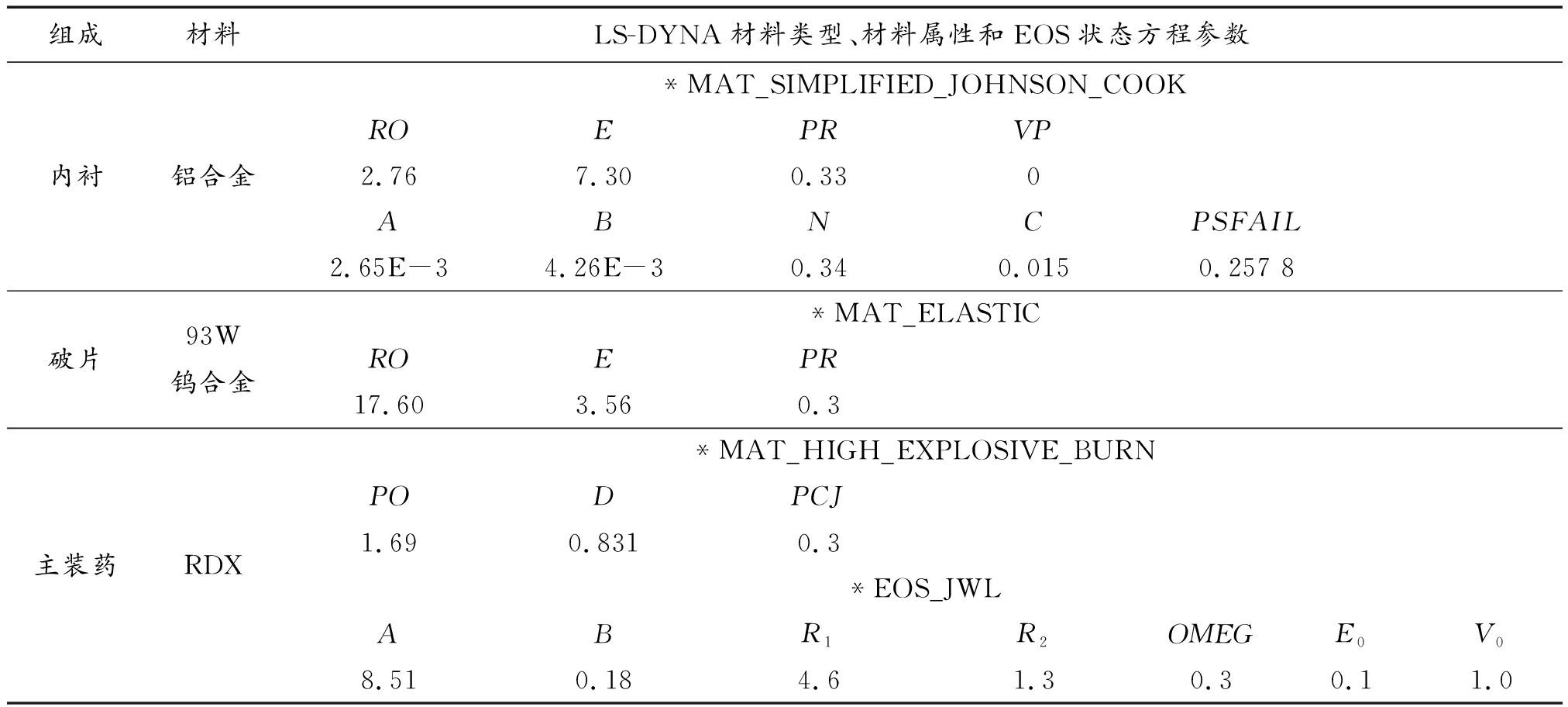

式(5)中:A、B、R1、R2、ω为输入参数;E为初始内能。仿真模型单位采用cm-g-μs,仿真模型组成部分的参数如表1所示[18-20]。

表1 数值仿真模型参数

Table 1 Numerical simulation model parameters

组成材料LS-DYNA材料类型、材料属性和EOS状态方程参数壳体不锈钢*MAT_ELASTIC_PLASTICROEPRSIGYETANBETA7.852.1000.38.85E-20.1951.0端盖铝合金*MAT_SIMPLIFIED_JOHNSON_COOKROEPRVP2.767.300.330ABNCPSFAIL2.65E-34.26E-30.340.0150.257 8

续表(表1)

组成材料LS-DYNA材料类型、材料属性和EOS状态方程参数内衬铝合金*MAT_SIMPLIFIED_JOHNSON_COOKROEPRVP2.767.300.330ABNCPSFAIL2.65E-34.26E-30.340.0150.257 8破片93W钨合金*MAT_ELASTICROEPR17.603.560.3主装药RDX*MAT_HIGH_EXPLOSIVE_BURNPODPCJ1.690.8310.3*EOS_JWLABR1R2OMEGE0V08.510.184.61.30.30.11.0

3.3 仿真结果分析

对破片飞散角设计值为5°和9°的A、B型战斗部仿真模型分别在内衬厚度为1.50 mm、1.75 mm和2.00 mm时的破片飞散过程进行数值仿真计算。破片飞散角设计值为5°,内衬厚度为1.5 mm、1.75 mm与2.00 mm的战斗部仿真模型分别记为A1、A2、A3;破片飞散角设计值为9°,内衬厚度为1.5 mm、1.75 mm与2.00 mm的战斗部仿真模型分别记为B1、B2、B3。其中A1战斗部模型破片的飞散过程如图7所示。

图7 破片飞散过程示意图

Fig.7 Fragment scattering process

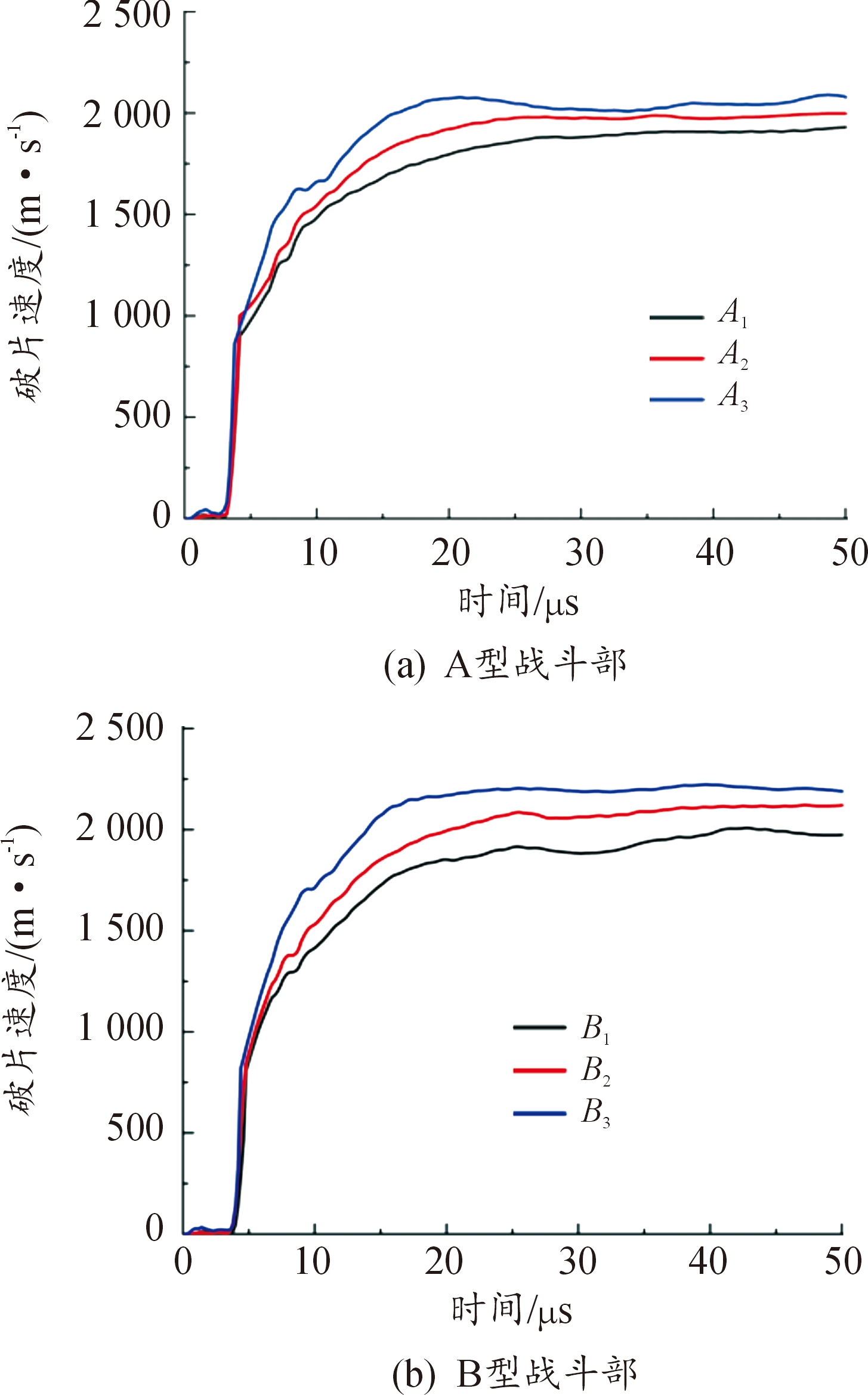

A、B型战斗部仿真模型的破片初速随时间的变化关系如图8所示,破片飞散速度的最大值如表2所示。

表2 破片最大初速仿真结果

Table 2 Simulation results of the maximum initial velocity of fragments

战斗部编号飞散角设计值/(°)内衬厚度/mm破片初速最大值/(m·s-1)A151.501 930A251.751 997A352.002 077B191.501 973B291.752 020B392.002 189

图8 破片飞散速度数值仿真计算值曲线

Fig.8 Fragment scattering velocity numerical simulation calculation value

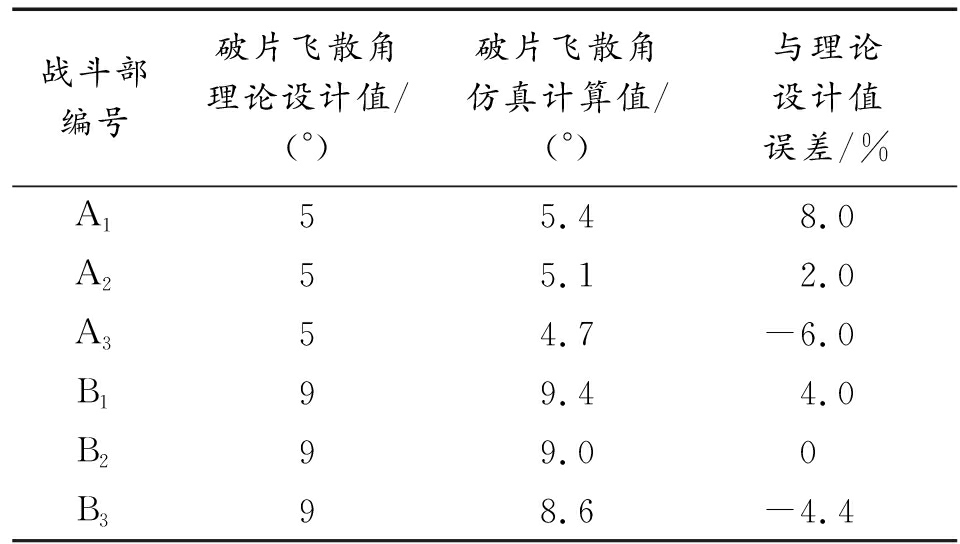

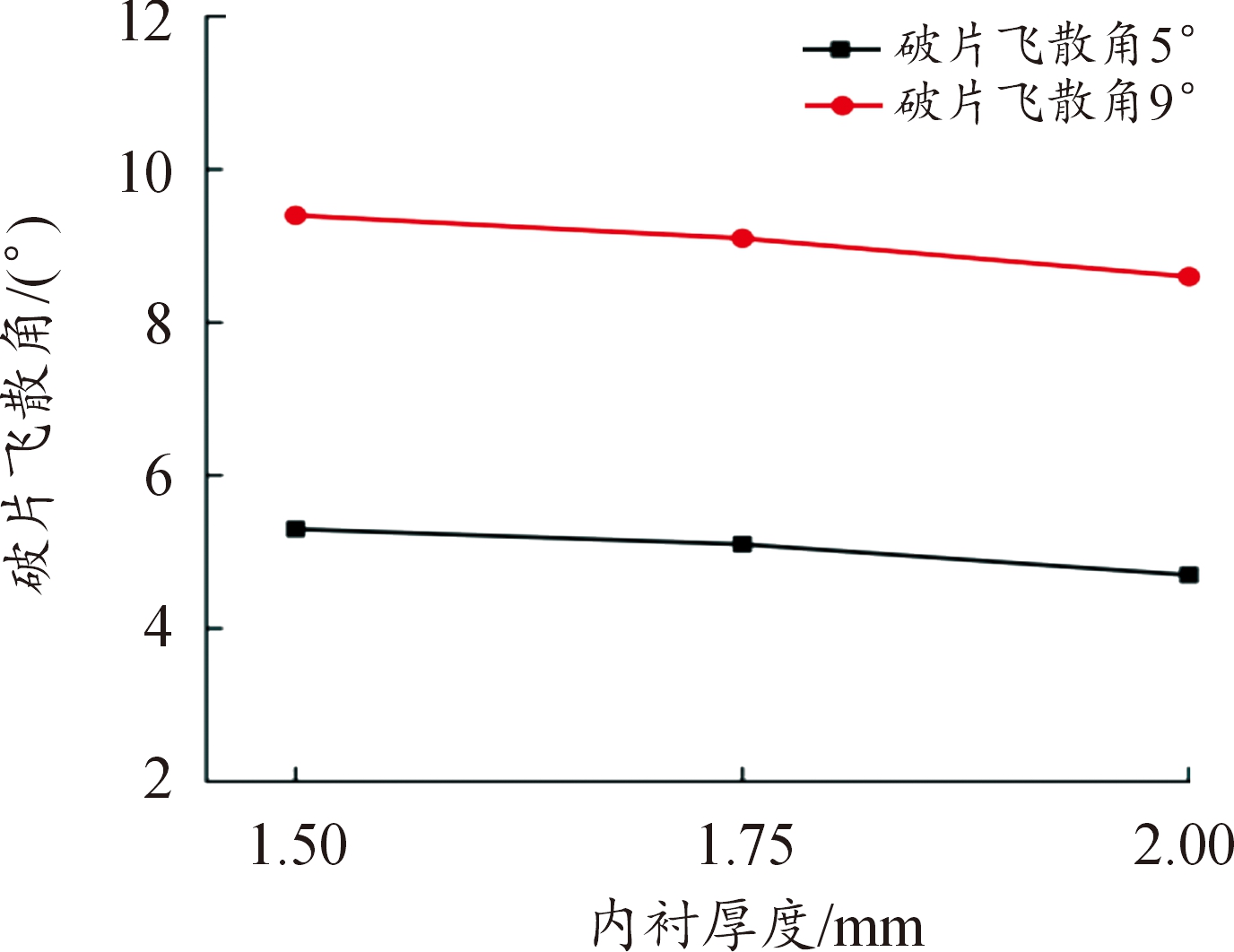

对A、B型战斗部仿真模型的破片空间分布进行统计分析和计算,得到破片飞散角结果如表3所示。对表3中的数据进行处理,得到破片飞散角的计算结果与内衬厚度的变化关系如图9所示。

表3 破片飞散角仿真计算结果

Table 3 Simulation results of fragment scattering angle

战斗部编号破片飞散角理论设计值/(°)破片飞散角仿真计算值/(°)与理论设计值误差/%A155.48.0A255.12.0A354.7-6.0B199.44.0B299.00B398.6-4.4

图9 破片飞散角与内衬厚度关系曲线

Fig.9 Relationship between fragment scattering angle and lining thickness

由以上图表可以得到如下结论:所建战斗部模型的破片飞散角与飞散角设计值误差在8%以内,通过数值仿真验证了第2节中提出的内衬曲线设计方法的合理性;飞散角设计值大的战斗部破片初速较大;适当增加内衬厚可以增大破片初速,减小破片飞散角。

4 试验验证

为验证内衬曲线设计方法的合理性与战斗部数值仿真结果的准确性,本文设计了相同参数的杀伤破片战斗部原理样机,进行地面静爆试验来获得破片飞散特性参数。

4.1 试验设计

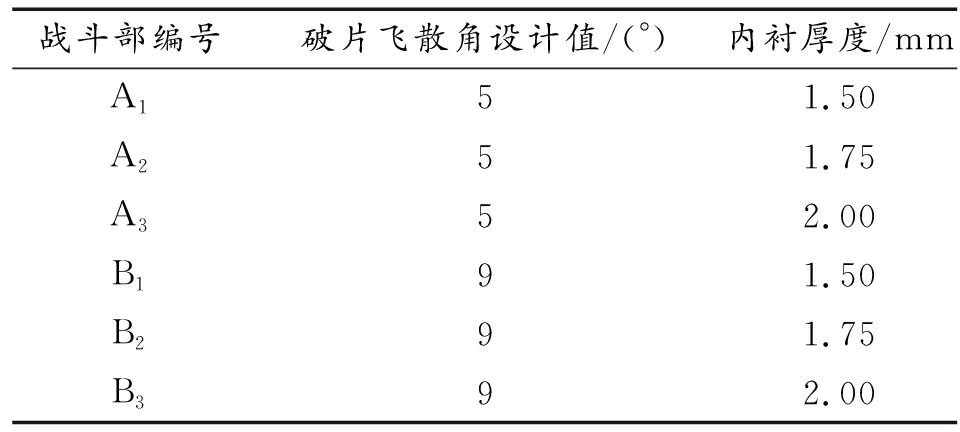

设计了6发战斗部原理样机,战斗部原理样机如图10所示,长度为220 mm,外径160 mm,由不锈钢壳体、93W钨合金预制破片、主装药、内衬、中心起爆装置及前后端盖等组成。所设计的战斗部原理样机参数如下:破片飞散角5°,内衬厚度为1.5 mm、1.75 mm与2.00 mm,分别记为A1、A2、A3;破片飞散角9°,内衬厚度为1.5 mm、1.75 mm与2.00 mm,分别记为B1、B2、B3,原理样机参数如表4所示。

图10 战斗部原理样机

Fig.10 Warhead prototype

表4 战斗部原理样机设计参数

Table 4 Design parameters of the principle prototype of the warhead

战斗部编号破片飞散角设计值/(°)内衬厚度/mmA151.50A251.75A352.00B191.50B291.75B392.00

战斗部原理样机地面静爆试验靶场由战斗部、弹架、钢靶板、高速摄影、测速系统等组成。主靶板采用弧长10 m、半径9 m、高2 m、厚度为10 mm的Q235钢板,副靶板采用弧长2.5 m、半径4 m、高2 m、厚度为14 mm的Q235钢板,2块靶板上分别分布有6个测速靶。靶场布局示意图如图11。

图11 靶场布局示意图

Fig.11 Schematic diagram of the layout of the shooting range

4.2 试验结果

4.2.1 破片初速

采用通断靶法和高速摄影法测量破片飞散速度,其中A2战斗部原理样机起爆时的高速摄影照片如图12所示。

图12 战斗部起爆时高速摄照片

Fig.12 High-speed photos taken when the warhead is detonated

A、B型原理样机在威力半径9 m靶板处的破片飞散速度如表5所示,通断靶法破片飞散速度与内衬厚度的关系如图13所示。

表5 威力半径9 m处破片飞散速度

Table 5 Fragment scattering speed at a power radius of 9 m

战斗部编号通断靶法破片飞散速度/(m·s-1)高速摄影法破片飞散速度/(m·s-1)A11 8831 870A21 9301 918A31 9601 945B11 9111 905B22 0102 009B32 0552 031

图13 破片飞散速度与内衬厚度变化关系曲线

Fig.13 The relationship between the fragment scattering speed and the thickness of the lining

由以上图表和图线可以得到以下结论:威力半径9 m处的破片飞散速度随内衬厚度从1.5 mm增加而增大;在威力半径9 m处,飞散角设计值为5°的A型战斗部原理样机的破片飞散速度小于飞散角设计值为9°的B型破片飞散速度,与数值仿真得到的结论相同。

4.2.2 破片飞散角

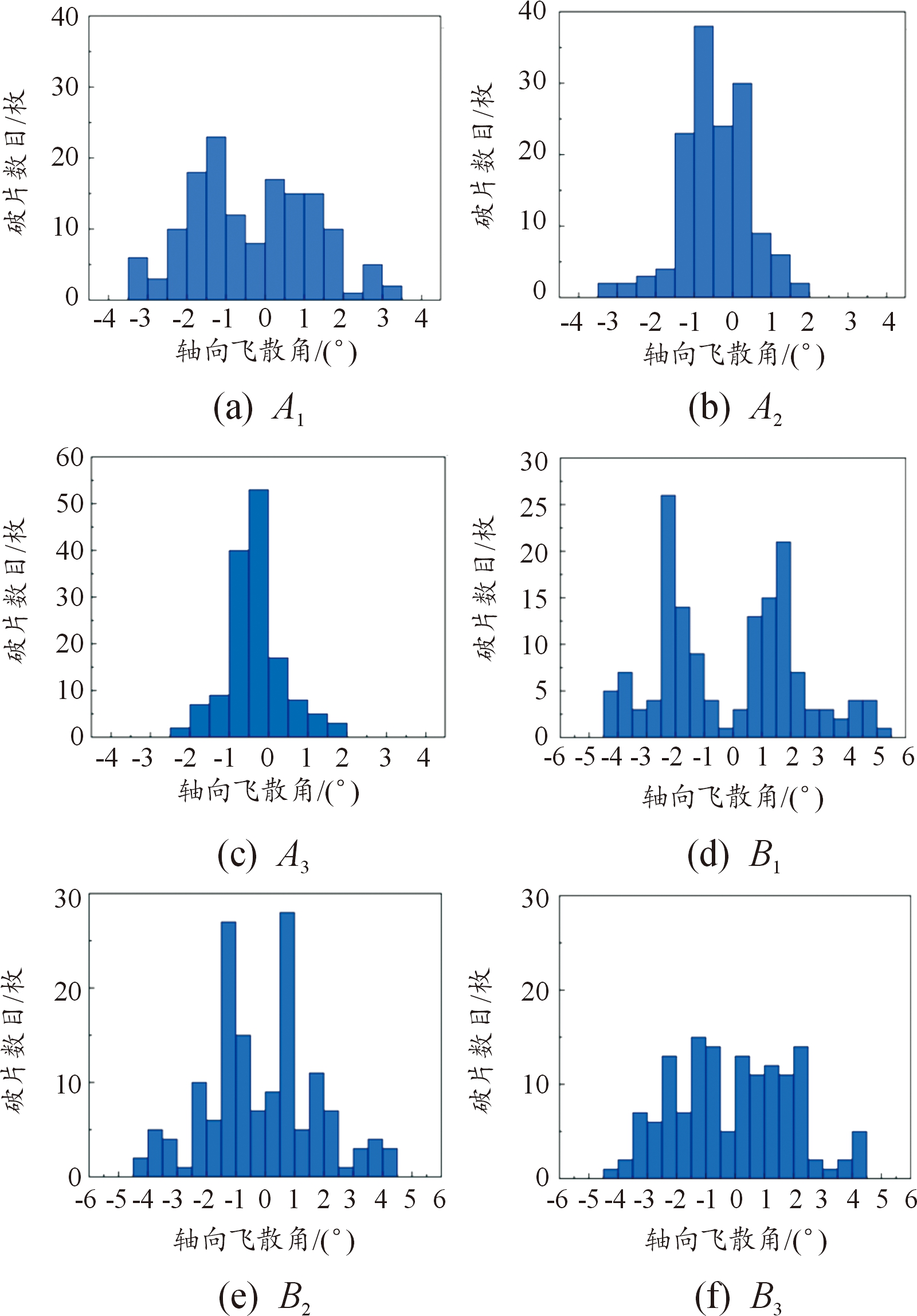

A、B型战斗部原理样机在威力半径9 m处钢靶板上的破片数量分布情况如图14所示,破片分布密度与内衬厚度变化关系如图15所示。根据破片在靶板上的分布情况,统计破片的轴向分布柱状图如图16。整理计算得到战斗部原理样机的破片飞散角试验数据和仿真计算数据如表6所示。

图14 威力半径9 m处破片数量分布情况图

Fig.14 Distribution of the number of fragments at a power radius of 9 m

图15 破片分布密度与内衬厚度变化关系曲线

Fig.15 The relationship between fragment distribution density and lining thickness

图16 破片轴向分布柱状图

Fig.16 Histogram of fragmentaxial distribution

表6 战斗部原理样机破片飞散角

Table 6 Fragment scattering angle of the warhead prototype

战斗部编号破片飞散角试验值/(°)破片飞散角仿真计算值/(°)与数值仿真值误差/%破片飞散角理论设计值/(°)与理论设计值误差/%9 m威力半径处破片分布密度/(枚·m-2)A15.35.4-1.8556.018.15A25.15.1052.019.71A34.64.7-2.125-8.020.74B19.59.4-1.0695.610.46B28.99.0-1.119-1.111.10B38.58.6-1.1795.611.59

根据以上图表可以得到以下结论:第2节中提出的内衬曲线设计方法可以有效控制破片飞散角,飞散角试验值与理论设计值误差大小在8%之内,与仿真值误差值大小在2.12%之内;内衬厚度从1.5 mm增加到2.0 mm时,A、B型战斗部原理样机破片飞散角逐渐减小,9 m威力半径处破片分布密度逐渐增大,其中A型原理样机破片分布密度增大了14.27%,B型原理样机破片分布密度增大了10.80%,与数值仿真中得到的结论一致。

5 结论

1) 提出通过改进内衬曲线的方法控制杀伤战斗部破片飞散方向,基于Shapiro公式设计了内衬曲线,通过试验和数值仿真得到的破片飞散角大小与飞散角理论设计值误差在8%以内,验证了本文设计方法的合理性;

2) 杀伤战斗部其他参数相同时,破片飞散角越小,内衬曲线曲率越大,破片初始飞散速度越小;

3) 掌握了不同内衬厚度对破片飞散速度和破片飞散角的影响规律,内衬厚度从1.5 mm增加到2.0 mm时,破片初始飞散速度增大,破片飞散角减小,破片分布密度增大。

[1] 唐娇姣,梁争峰,陈元建.防空反导毁伤技术现状与发展[J].弹箭与制导学报,2020,40(01):35-39,45.

Tang J J,Liang Z F,Chen Y J.Present situation and development of air defense and antimissile damage technology[J].Journal of Projectiles,Rockets,Missiles and Guidance,2020,40(01):35-39,45.

[2] 王宝成,袁宝慧.防空反导破片杀伤战斗部现状与发展[J].四川兵工学报,2013,34(09):20-24.

Wang B C,Yuan B H.Research states and trend of fragment warhead forair-defense and anti-missile[J].Journal of Sichuan Ordnance,2013,34(09):20-24.

[3] 李付刚,梁民族,李翔宇,等.杀伤爆破战斗部杀伤威力的多目标优化[J].兵工学报,2021,42(S1):11-21.

Li F G,Liang M Z,Li X Y,et al.Multi-objective optimization of lethal power of blast-fragmentation warhead[J].Acta Armamentarii,2021,42(S1):11-21.

[4] 赵晨钟,梁争峰,陈进.从飞机易损性分析杀伤战斗部的发展[J].飞航导弹,2014(02):90-92.

Zhao C Z,Liang Z F,Chen J.Analysis of the development of killing warhead from the vulnerability of aircraft[J].Aerodynamic Missile Journal,2014(02):90-92.

[5] Zhu J,Zheng Y,Li W,et al.Axial distribution of fragments from the dynamic explosion fragmentation of metal shells[J].International Journal of Impact Engineering,2019,123:140-146.

[6] Shi X,Yuan Y,Chen S,et al.The research on damage effect of target under the action of fragmentation warhead[C]//Proceedings of the 2021 IEEE 6th International Conference on Signal and Image Processing (ICSIP),2021.

[7] 陈远富.杀伤战斗部作用下典型飞机目标易损性研究[D].南京:南京理工大学,2016.

Chen Y F.Research on the Vulnerability of Typical Aircraft Targets under the Action of Kill Warhead[D].Nanjing:Nanjing University of Science and Technology,2016.

[8] 臧立伟,尹建平,王志军.轴向预制破片战斗部的设计研究[J].爆破器材,2013,42(02):5-9.

Zang L W,Yi J P,Wang Z J.Optimizing design of axial prefabricated fragments[J].Explosive Materials,2013,42(02):5-9.

[9] Panowicz R,Konarzewski M,Trypolin M.Analysis of the detonation initiation point position influence on the cylindrical fragmentation warhead effectiveness[J].Journal of KONES,2016,23(01):263-270.

[10] Dhote K D,Murthy K P,Rajan K M,et al.Statistics of fragment dispersion by explosion in a fragment generator warhead[J].Central European Journal of Energetic Materials,2016,13(01):183-197.

[11] 付伟,栗保华,曹玉武.中心管三点同步起爆方式对杀伤战斗部毁伤威力的影响[J].火工品,2018(02):1-4.

Fu W,Li B H,Cao Y W.Influence of three-point synchronous initiation method on the damage effect of warhead with central tube[J].Initiators and Pyrotechnics,2018(02):1-4.

[12] 李明星,王志军,黄阳洋,等.不同形状轴向预制破片的飞散特性研究[J].兵器装备工程学报,2017,38(12):65-69.

Li M X,Wang Z J,Huang Y Y,et al.Study on the scattering characteristics ofdifferent shape axial prefabricated fragment[J].Journal of Ordnance Equipment Engineering,2017,38(12):65-69.

[13] Dhote K D,Murthy K P,Rajan K M,et al.Directional warhead design methodology for a tailored fragment beam[J].Central European Journal of Energetic Materials,2015,12(04):637-649.

[14] 苗春壮,梁增友,邓德志,等.曲率半径对聚焦战斗部影响的数值仿真[J].兵工自动化,2018,37(12):93-96.

Miao C Z,Liang Z Y,Deng D Z,et al.Numerical Simulation influence of curvature radius on focusing warhead[J].Ordnance Industry Automation,2018,37(12):93-96.

[15] 李松楠,张国伟,崔小杰,等.起爆点位置对破片飞散方向的影响研究[J].兵器装备工程学报,2018,39(11):49-53.

Li S N,Zhang G W,Cui X J,et al.Influence of the location of the detonating point on the dispersion direction of fragments[J].Journal of Ordnance Equipment Engineering,2018,39(11):49-53.

[16] 王树山.终点效应学[M].北京:科学出版社,2019.

Wang S S,Terminal effects[M].Beijing:Science Press,2019.

[17] 李茂,高圣智,侯海量,等.圆柱形装药驱动轴向预制破片飞散特性[J].国防科技大学学报,2021,43(02):141-147.

Li M,Gao S Z,Hou H L,et al.Projection characteristics of axial prefabricated fragments driven by cylindrical charge[J].Journal of National University of Defense Technolog,2021,43(02):141-147.

[18] 马坤,李名锐,陈春林,等.93钨合金弹体超高速撞击钢板破片群分布数值模拟[J].兵工学报,2019,40(10):2022-2031.

Ma K,Li M R,Chen C L,et al.Simulation analysis of.distribution of fragments of hypervelocity 93w projectile impacting on a steel plate target[J].Acta Armamentarii,2019,40(10):2022-2031.

[19] 刘武,夏治园,马刘博,等.预控破片战斗部爆炸飞散数值模拟[J].火工品,2020(04):48-51.

Liu W,Xia Z Y,Ma L B,et al.Numerical simulation of.explosion dispersion in pre-controlled fragment warhead[J].Initiators and Pyrotechnics,2020(04):48-51.

[20] 李天宇.不敏感弹药引信起爆增强技术研究[D].南京:南京理工大学,2020.

Li T Y,Research on enhanced technology of fuze detonation for insensitive munitions[D].Nanjing:Nanjing University of Science and Technology,2020.