1 引言

装甲车油箱是装甲车辆的重要构成部分,在战争中,攻击装甲车油箱能够使其燃油泄漏或引燃油箱,是装甲车的主要攻击部位之一[1]。在不受到攻击的情况下,长时间的振动也会使焊缝开裂,导致燃油泄漏。目前,主流的损伤识别方案是利用压电陶瓷、电阻应变片等电传感器,通过固有频率、模态、频响函数、导波等方法进行损伤识别[2-6],但存在线路复杂、易受电磁干扰、传感器易脱落等问题。FBG是一段纤芯折射率沿轴向周期性分布的光纤,对于应变、温度等参量具有优异的传感性能。除了绝缘性好、化学性能稳定、抗电磁干扰、灵敏度高等光传感器的优点,FBG还具有体积小、质量轻、寿命长,稳定性好,便于构成传感网络等特点[7]。这些特点使FBG传感器能够在狭小空间、强电磁场等复杂环境下正常工作,多个FBG传感器复用可以实现多点同时测量。目前,FBG传感器在土木、航空航天等领域得到了广泛的应用,也出现了一些损伤识别的应用[8],将FBG传感器应用在装甲车油箱的损伤识别问题仍需进一步研究。

路谱是路面不平度的功率谱密度曲线,将路谱作为振动试验台的输入信号,可以模拟车辆在实际行驶过程中的振动情况,可以得到行驶质量、疲劳寿命等重要信息。该方法广泛应用于车辆振动平顺性分析、操控稳定性分析,以及整车或部件的疲劳耐久性分析等研究。

本文开展了基于FBG传感器的装甲车油箱振动路谱实验,将FBG传感器粘贴在装甲车油箱表面多个位置进行应变测量。利用振动试验台以标准的路谱使油箱发生随机振动。利用FBG传感器测量了裂缝损伤产生时和产生之后的波长变化,分析了裂缝损伤出现前后FBG传感器的波长变化特点,可为FBG传感器在装甲车油箱的损伤识别问题提供参考。

2 原理

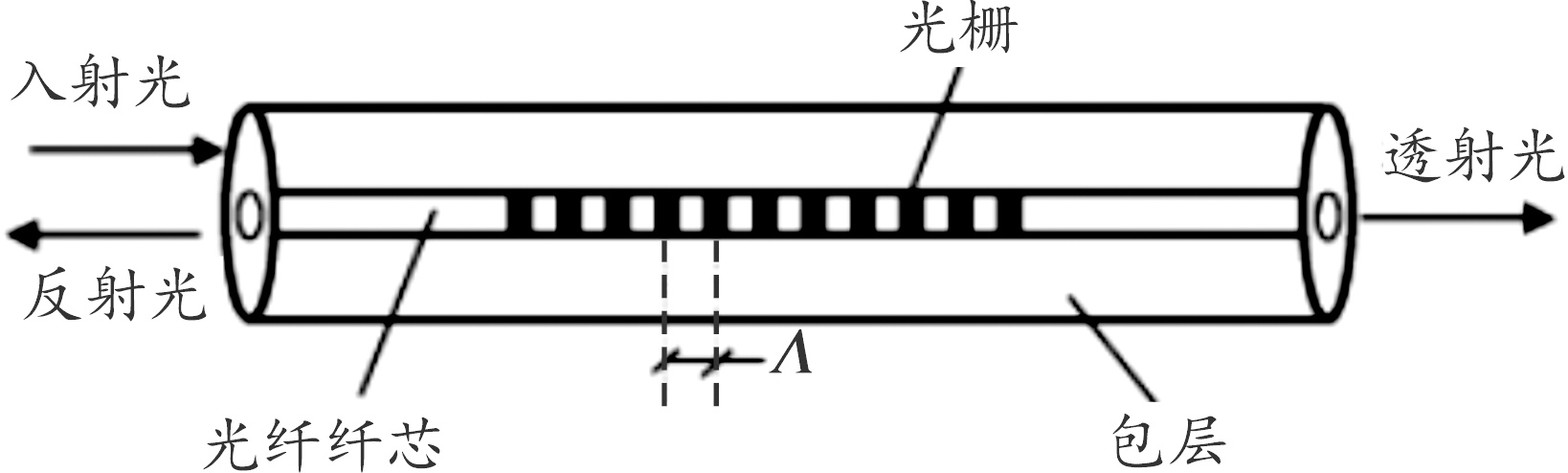

基于光纤的光敏性,以不同的曝光条件在不同类型的光纤上可以制作出不同折射率分布的FBG,其结构如图1所示。

图1 光纤Bragg光栅结构示意图

Fig.1 Diagram of fiber Bragg grating

这种特殊结构可以起到波长选择的作用,当宽带光入射FBG时,只有满足特定条件的光会发生反射[7]:

λB=2neffΛ

(1)

其中:λB为反射光的中心波长;neff为FBG的有效折射率;Λ为光栅周期。

FBG的中心波长受到有效折射率neff和光栅周期Λ的影响,而这2个参量都会受到FBG所处环境的温度和应变的影响。在外界温度稳定的情况下,应变引起的FBG的波长变化可以表示为:

ΔλB=2ΔneffΛ+2neffΔΛ

(2)

其中:Δneff为应变引起的FBG有效折射率变化;ΔΛ为应变引起的光栅周期变化。由于结构的特殊性,FBG对轴向应变更敏感,结合弹性力学和数学推导可以得到FBG波长变化与所受应变的关系:

ΔλB=(1-Pe)λBε=Keε

(3)

其中:Pe为光纤的弹光系数;Ke为FBG的轴向应变灵敏度;ε为FBG所受的轴向应变。由式(3)可知,在环境温度稳定的情况下,FBG具有很好的线性应变特性。

3 实验方案

3.1 实验设备

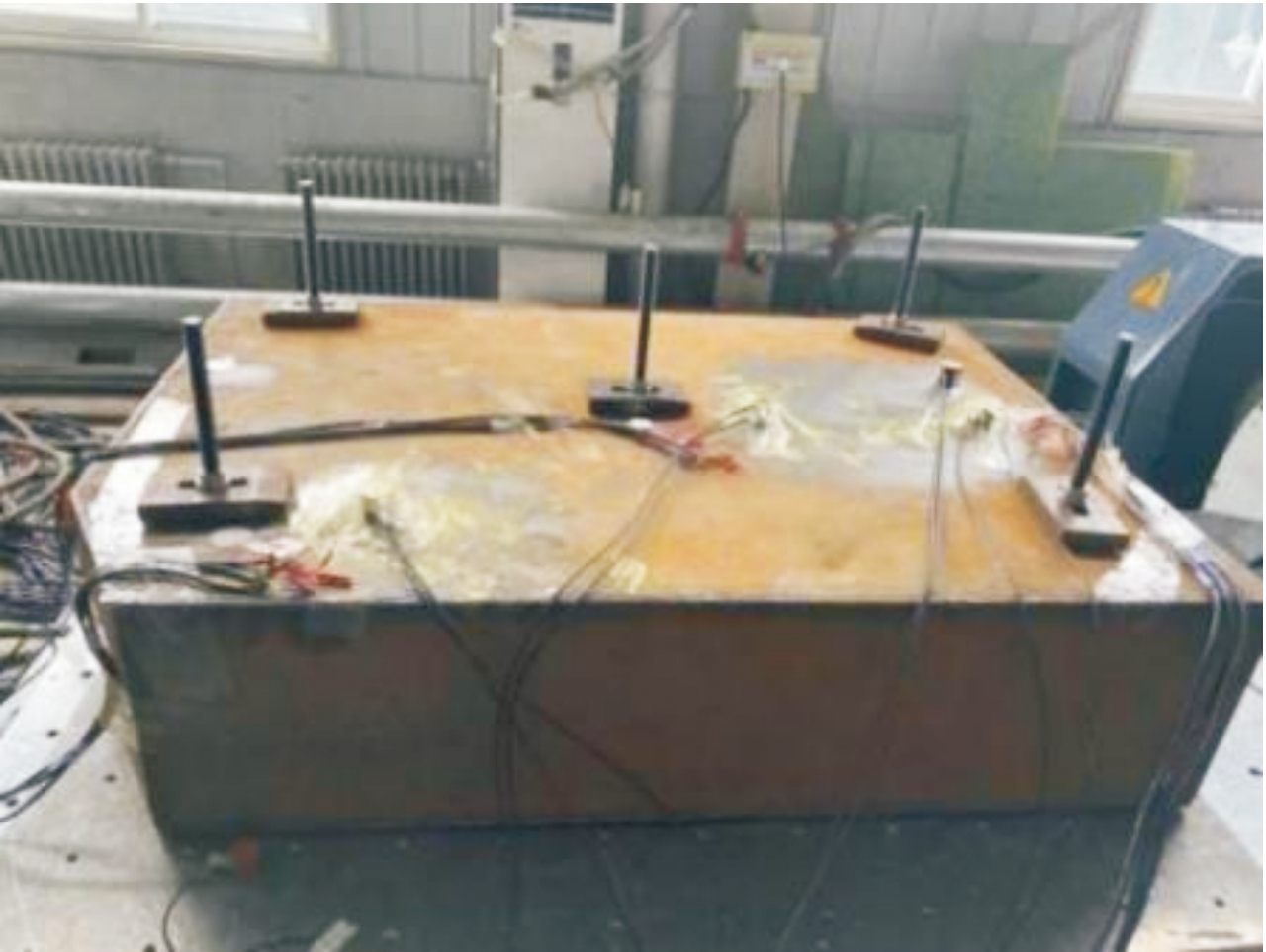

实验设备如图2所示。本次实验采用基于可调谐F-P滤波法的光纤光栅解调仪,采样率为5 kHz,满足油箱表面的应变测量需求。将完好的油箱固定在振动试验台上,用瞬干胶将FBG传感器粘贴在油箱表面多个位置,在油箱内充入气体来增大油箱内的气压,通过气压变化来判断油箱是否出现裂缝。粘贴完成后,对各传感器之间的光纤进行熔接,将传感器连接光纤光栅解调仪。

图2 实验设备示意图

Fig.2 Schematic diagram of experimental equipment

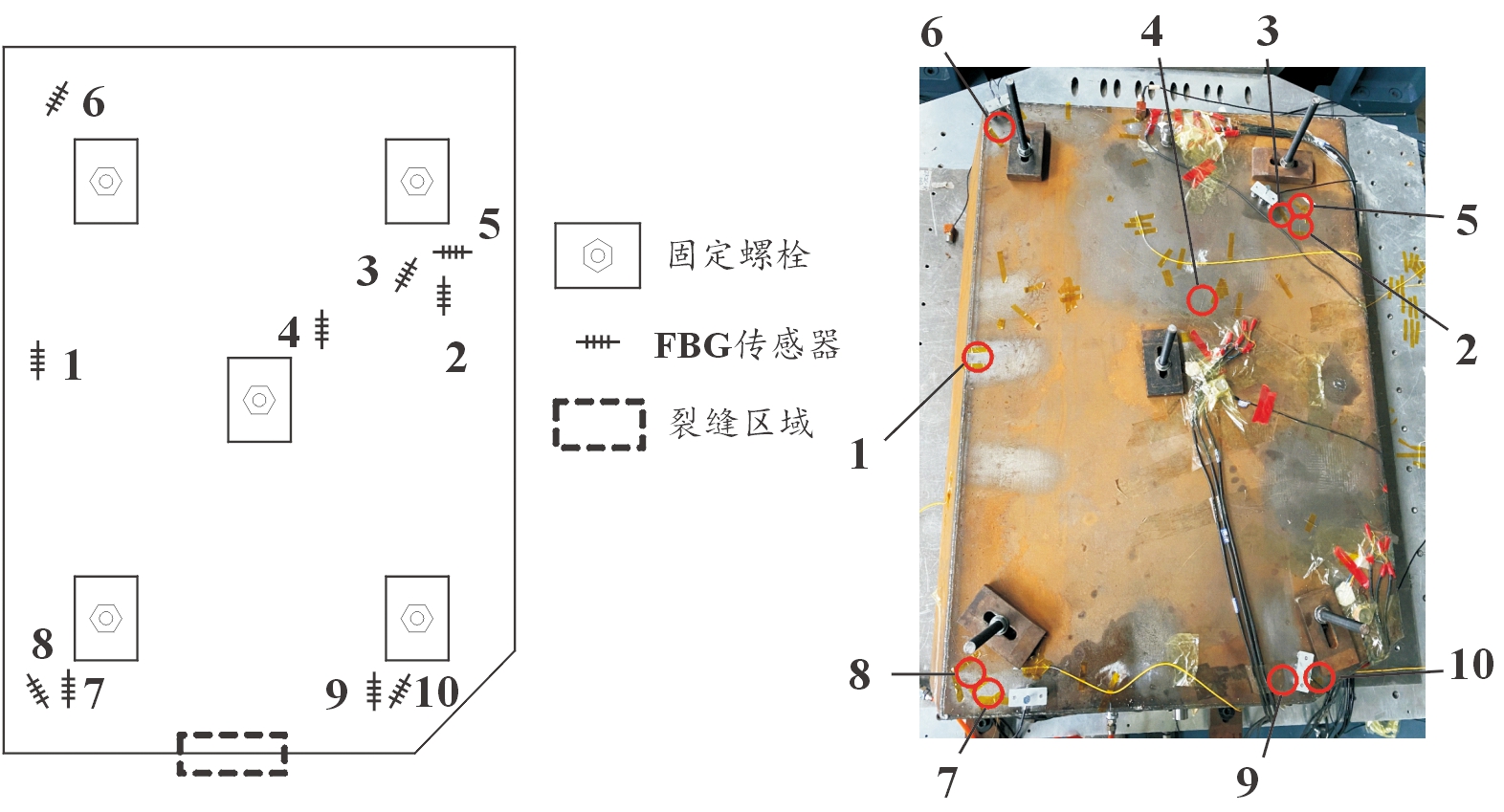

3.2 被测油箱及FBG传感器布置

被测油箱实物如图3所示。油箱通过5个螺栓固定在振动试验台上,保证油箱始终与试验台一起运动。油箱表面的FBG传感器布置位置如图4所示,图4中红圈处即为FBG传感器。粘贴传感器时,先用3M胶带固定传感器的一端,用手对传感器施加预紧力,再用3M胶带固定另一端,使传感器紧贴被测点表面,固定完毕后,将瞬干胶水均匀涂抹在传感器上。

图3 被测装甲车油箱实物图

Fig.3 Tested armored vehicle fuel tank

3.3 振动试验台

振动试验台按照输入的路谱沿油箱水平长边方向随机运动,模拟装甲车在行驶过程中的振动情况。输入的路谱共分为5个行程,行程数越大振动越剧烈,每个行程按顺序进行,分别持续45 min,路谱信息如表1所示。

4 实验结果与分析

经过5个行程的振动后,油箱仍然完好没有裂缝,试验台再次从第1行程开始振动,直到第4行程第137 s时,油箱内的气压降至常压,表明油箱出现微小的裂缝。裂缝位于油箱的焊缝处,位置如图4(a)中所示。

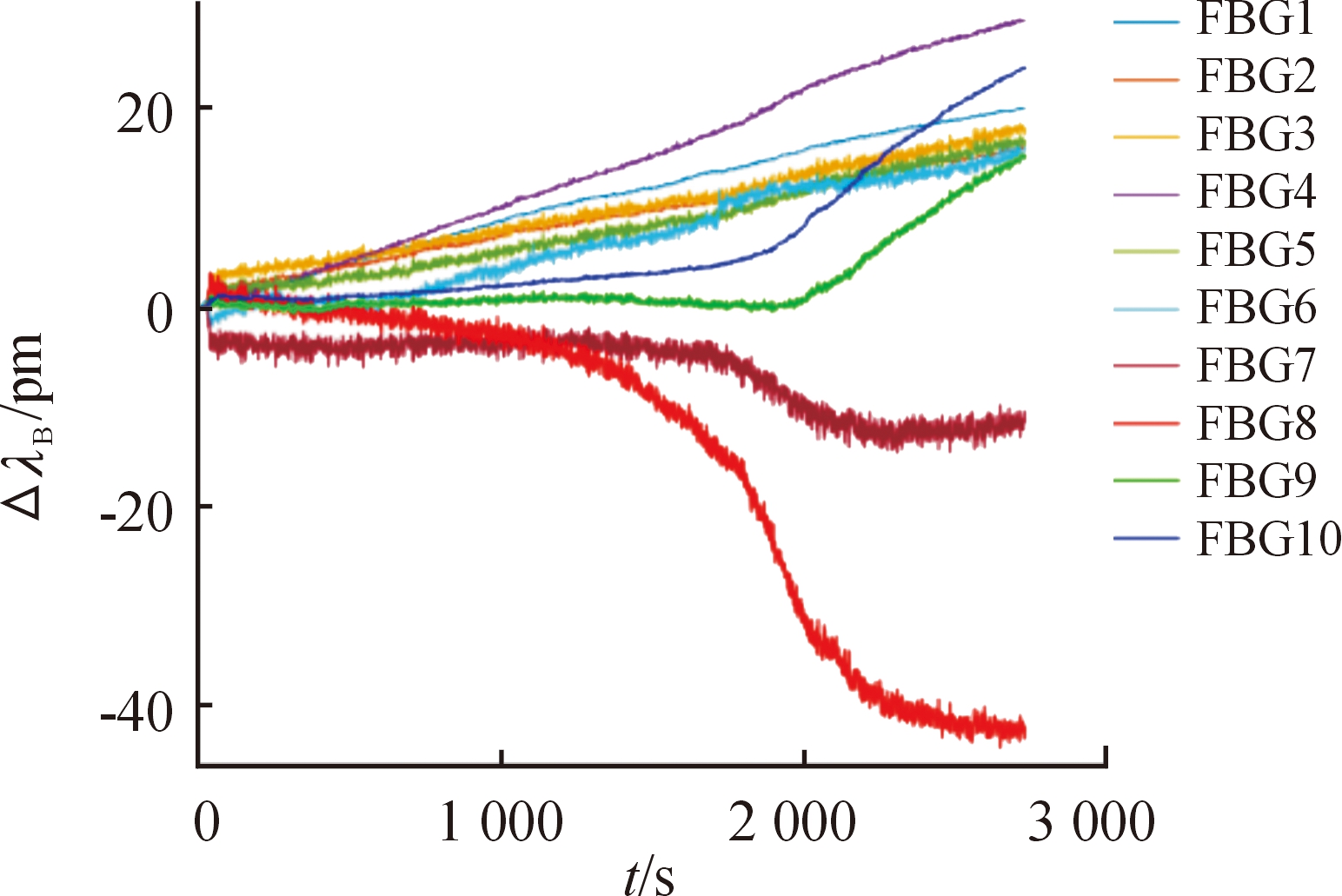

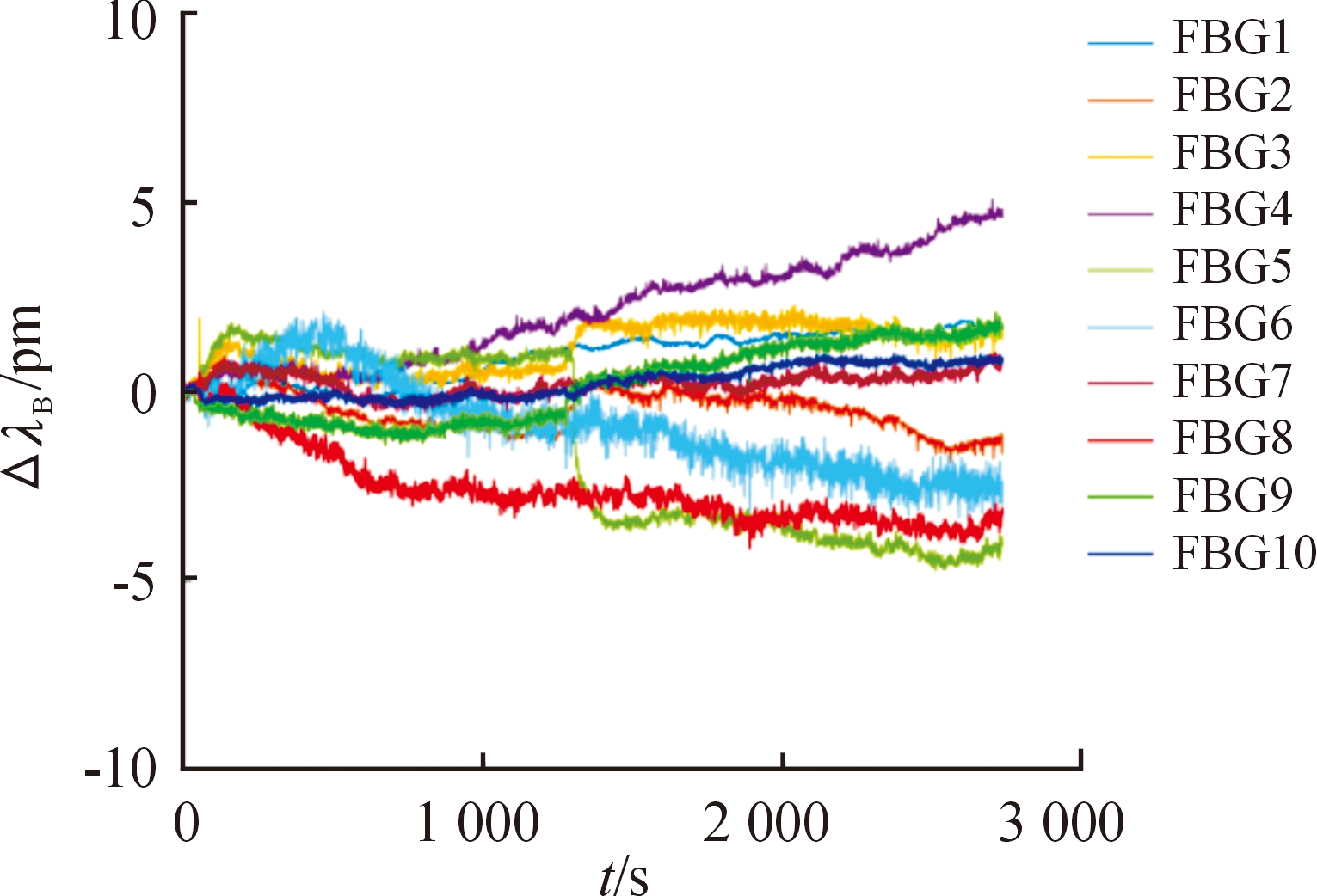

第一轮循环的5个行程中,所有FBG传感器的波长变化较小,最大值小于50 pm,第一轮循环前3个行程的FBG传感器的波长变化曲线与第4行程的类似,第4、第5行程FBG传感器的波长变化曲线如图5、图6。

表1 路谱信息

Table 1 Road spectrum information

行程123455~500 Hz底谱量值/(G2·Hz-1)0.004 40.00740.008 60.008 40.008 9扫描次数64422窄带1带宽/Hz18~2430~3684~9654~6672~90幅值/(G2·Hz-1)0.044 00.080 60.812 70.365 20.813 8扫描带宽/Hz33669窄带2带宽/Hz54~7260~72126~144108~132144~180幅值/(G2·Hz-1)0.020 40.041 00.012 10.066 10.232 3扫描带宽/Hz9691218窄带3带宽/Hz72~9690~108168~192162~198216~270幅值/(G2·Hz-1)0.016 20.065 70.247 10.265 70.254 9扫描带宽/Hz129121827窄带4带宽/Hz-120~144210~240216~264288~360幅值/(G2·Hz-1)-0.021 90.044 20.205 70.092 4扫描带宽/Hz-12152436窄带5带宽/Hz-150~180-270~330-幅值/(G2·Hz-1)-0.040 8-0.189 5-扫描带宽/Hz-15-30-

图4 油箱表面FBG传感器布置及裂缝位置示意图

Fig.4 FBG sensor arrangement on fuel tank surface and crack location

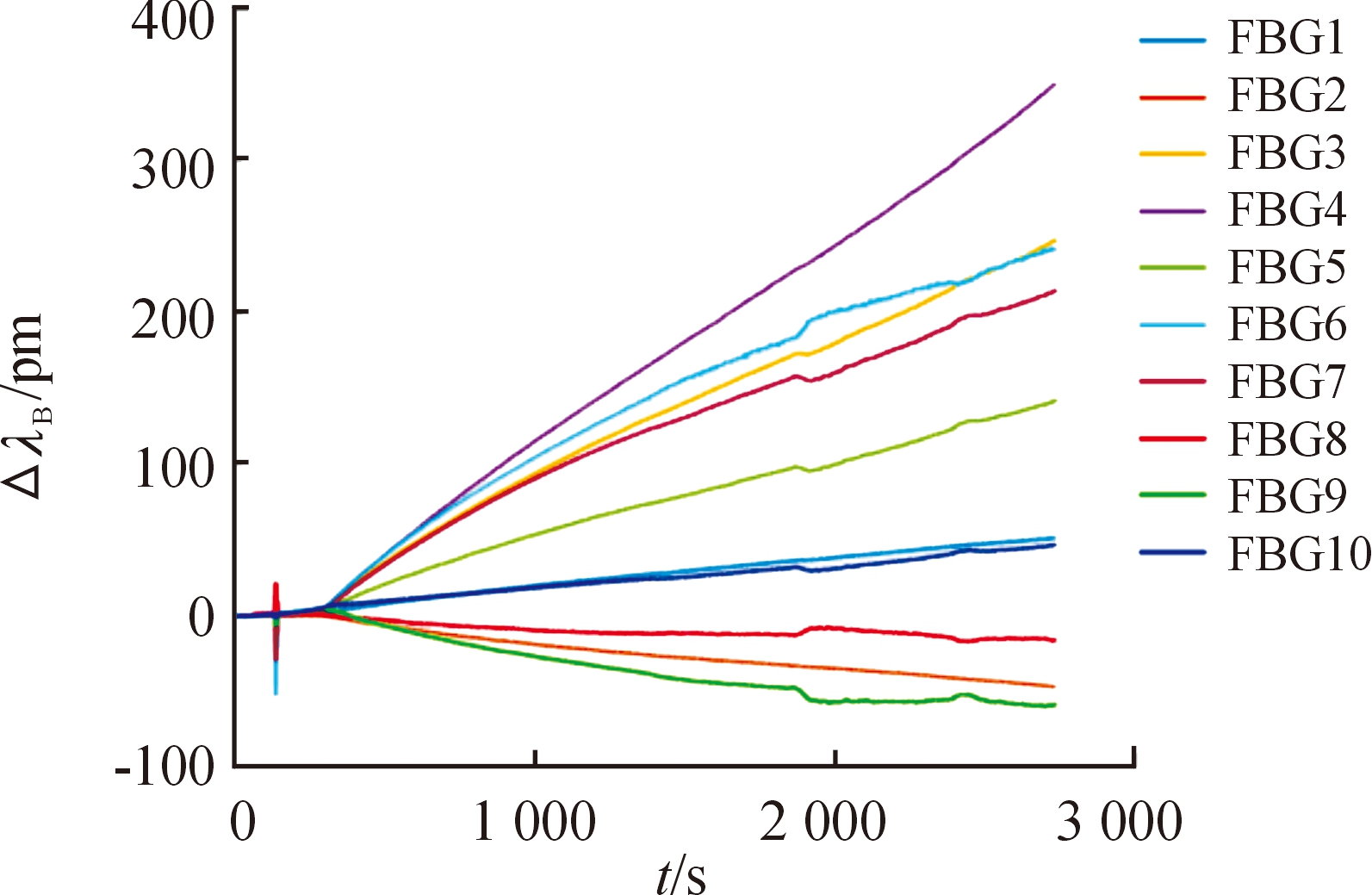

第二轮循环的前3个行程中,所有FBG传感器的波长变化较小,变化最大值都小于15 pm。第二轮循环的前2个行程的FBG传感器波长变化曲线与第3行程的类似,第3、第4行程的FBG传感器的波长变化如图7、图8所示。在第4行程中,137 s时多个FBG传感器的波长发生突变,形成了尖峰,此时油箱气压也发生变化,即137 s时油箱出现裂缝,经过一段时间后波长变化速率开始增大。截止到停止数据采集时刻,FBG4的波长变化最大,达到了357.9 pm。

图5 第一轮循环第4行程FBG传感器波长变化曲线

Fig.5 Wavelengths change diagram of FBG sensors in the fourth stroke of the first cycle

图6 第一轮循环第5行程FBG传感器波长变化曲线

Fig.6 Wavelengths change diagram of FBG sensors in the fifth stroke of the first cycle

图7 第二轮循环第3行程FBG传感器波长变化曲线

Fig.7 Wavelengths change diagram of FBG sensors in the third stroke of the second cycle

图8 第二轮循环第4行程FBG传感器波长变化曲线

Fig.8 Wavelengths change diagram of FBG sensors in the fourth stroke of the second cycle

第二轮循环第4行程中,尖峰区域放大图如图9所示。图9中137 s处出现的第一个峰值,略大于142 s处出现的第二个峰值,尖峰出现的时间与油箱气压变化的时间一致。137 s时,FBG6的波长变化最大,达到了-52.5 pm,超过了其他行程最终的波长变化量。尖峰现象证明了利用FBG传感器识别油箱裂缝损伤出现的可行性。

图9 第二轮循环第4行程FBG传感器波长 变化曲线(局部放大)

Fig.9 Partial amplification of wavelengths change of FBG sensors in the fourth stroke of the second cycle

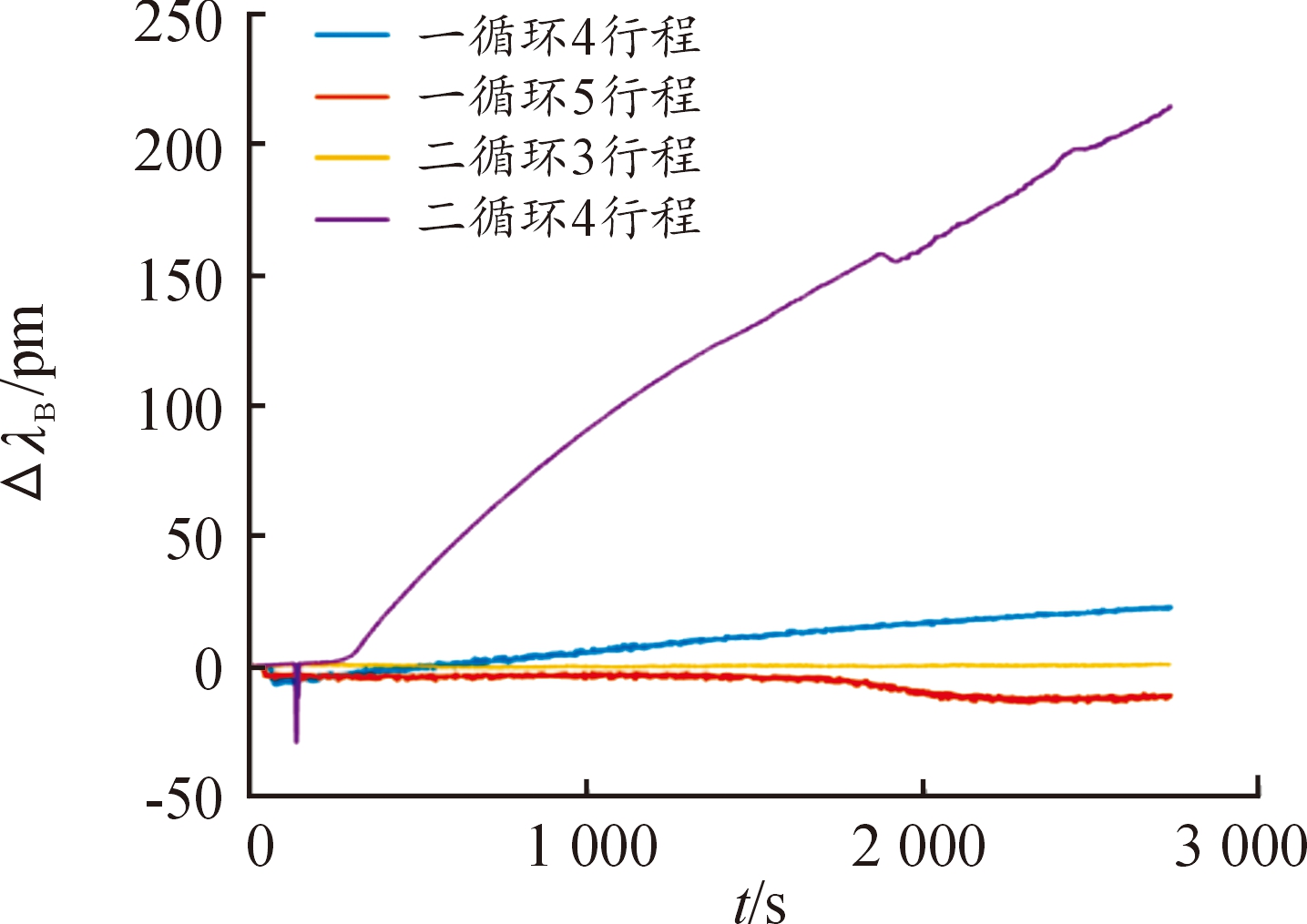

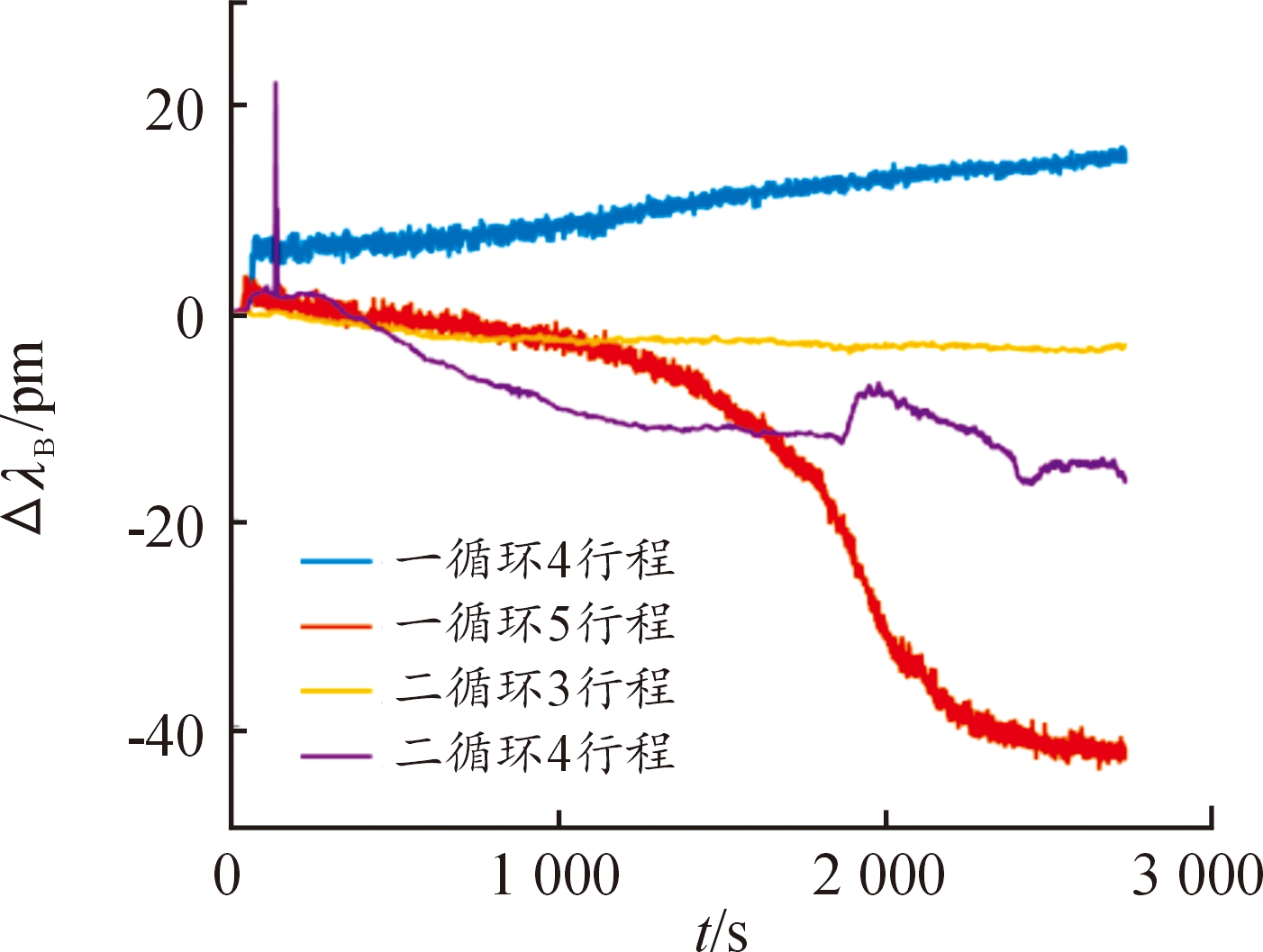

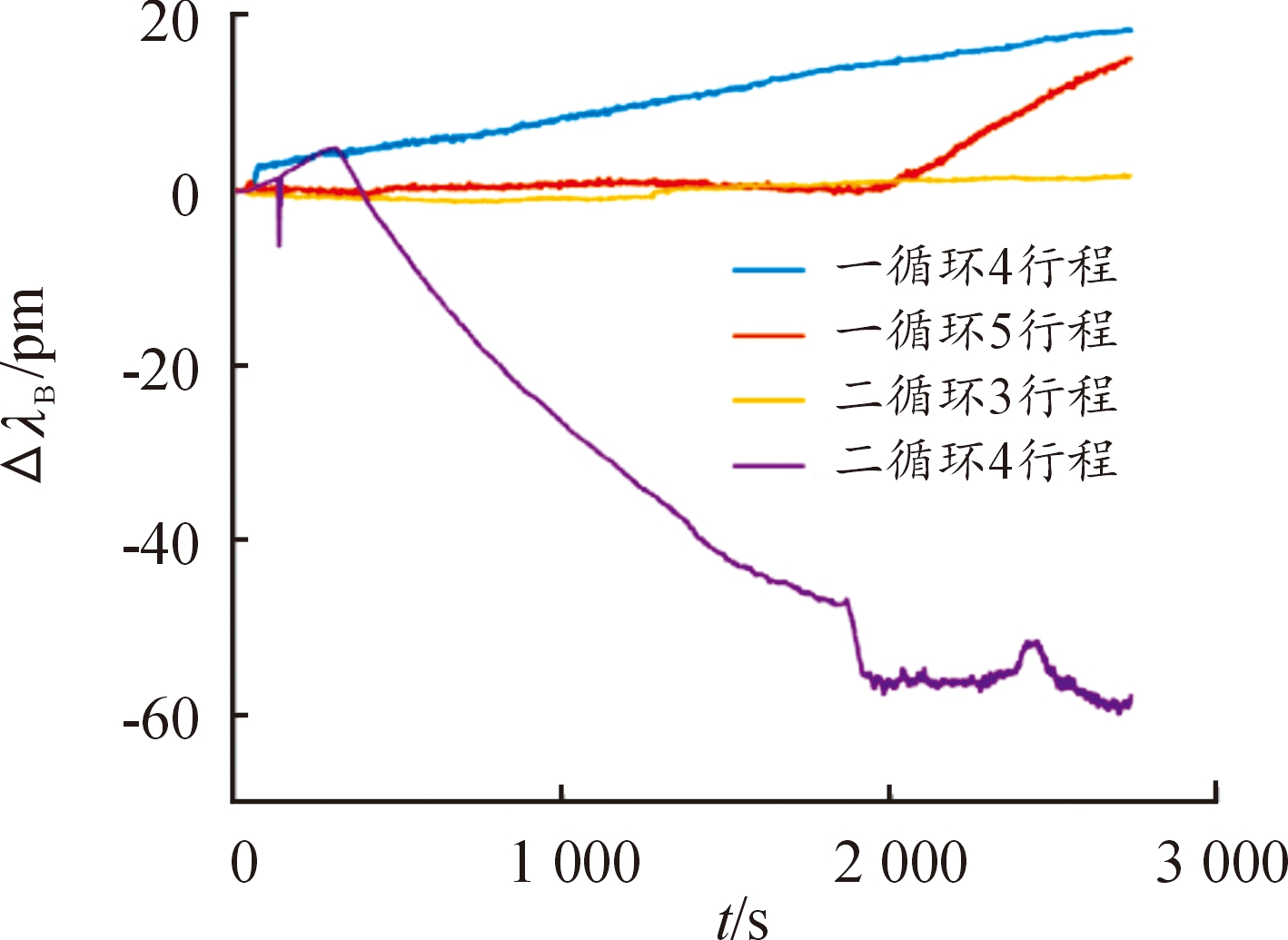

将靠近油箱裂缝的4个FBG传感器对第一轮循环的第4、第5行程和第二轮循环第3、第4行程的测量结果作图,如图10—图13所示。

图10 FBG7波长变化4个行程曲线

Fig.10 Comparison of FBG7 wavelength changes in four strokes

图11 FBG8波长变化4个行程曲线

Fig.11 Comparison of FBG8 wavelength changes in four strokes

图12 FBG9波长变化4个行程曲线

Fig.12 Comparison of FBG9 wavelength changes in four strokes

图13 FBG10波长变化4个行程曲线

Fig.13 Comparison of FBG10 wavelength changes in four strokes

从图10、图12、图13可以看出,第二轮循环第4行程中,FBG7、9、10在143 s时出现了波长减小的突变,说明FBG7、9、10在裂缝产生时受到了负应变。在出现突变尖峰一段时间后,波长的变化速率增大,在测量结束时的波长变化量远大于其他行程。这一特点有助于判断装甲车油箱是否存在裂缝损伤。从图 11可以看出,第二轮循环第4行程中,FBG8在143 s时出现了波长增大的突变,说明FBG8在裂缝产生时受到了正应变,且该应变大于FBG7、9、10受到的应变。

5 结论

1) 提出了基于光纤光栅传感器的装甲车油箱的裂缝损伤识别方法。通过振动试验台模拟行驶路谱,粘贴在油箱表面的FBG传感器的波长变化能够反映油箱裂缝损伤。

2) 在裂缝损伤出现时,FBG传感器的波长发生突变,随后波长变化速率增大,验证了FBG传感器识别装甲车油箱的裂缝损伤的可行性。

3) FBG传感器在电磁干扰严重、装甲车受到攻击的情况下存活率较高,在装甲车油箱裂缝损伤识别上具有良好的应用前景。

[1] 许化珍,李向东.含能破片对柴油箱的引燃破坏效应[J].弹箭与制导学报,2012,32(02):85-88.

Xu H Z,Li X D.The igniting damage effect of energetic fragments on diesel oil box[J].Journal of Projectiles,Rockets,Missiles and Guidance,2012,32(02):85-88.

[2] 陈雪峰,杨志勃,田绍华,等.复合材料结构损伤识别与健康监测展望[J].振动.测试与诊断,2018,38(01):10.

Chen X F,Yang Z B.A review of the damage detection and health monitoring for composite structures[J].Journal of Vibration,Measurement & Diagnosis,2018,38(01):10.

[3] 柳敏静,夏梓旭,李建乐,等.基于分布式光纤传感的防热结构损伤识别研究[J].压电与声光,2020,42(06):765-768.

Liu M J,Xia Z X,Li J L,et al.Research on damage detection of heat-insulating structure based on distributed optical fiber sensor[J].Piezoelectrics and Acoustooptics, 2020,42(06):765-768.

[4] Sarrafi A,Mao Z,Niezrecki C,et al.Vibration-based damage detection in wind turbine blades using phase-based motion estimation and motion magnification[J].Journal of Sound &Vibration,2018,421:300-318.

[5] Ghoshal A,Sundaresan M J,Schulz M J,et al.Structural health monitoring techniques for wind turbine blades[J].Journal of Wind Engineering & Industrial Aerodynamics,2000,85(03):309-324.

[6] 常琦,杨维希,赵恒,等.基于多传感器的裂纹扩展监测研究[J].航空学报,2020,41(02):223336.

Chang Q,Yang W X,Zhao H,et al.A multi-sensor based crack propagation monitoring research[J].Acta Aeronautica et Astronautica Sinica,2020,41(02):223336.

[7] 廖延彪,黎敏,张敏,等.光纤传感技术与应用[M].北京:清华大学出版社,2009:20-26.

Liao Y B,Li M,Zhang M,et al.Optical fiber sensing techniques and applications[M].Beijing:Tsinghua University Press,2009:20-26.

[8] 喻劲森,周祖德,魏莉,等.基于FBG的汽轮机叶片动态应变检测与损伤识别[J].湖北工业大学学报,2015,30(02):5-10.

Zhou J S,Zhou Z D,Wei L,et al.Turbine blade dynamic strain detection and damage identification based on FBG[J].Journal of Hubei University of Technology,2015,30(02):5-10.