1 引言

先进树脂基复合材料因具有高比强度、高比模量以及耐高温等特点,在航空工业领域的应用日益广泛[1-2]。然而,由于长期处于超温、高速气流冲蚀、热震、振动等恶劣的服役环境,飞机发动机表面的树脂基涂层会出现积碳、积油、沉淀物包覆、脱落、起皮、磨损、鼓泡等损伤,对防护性能造成严重影响,所以需要对损伤涂层进行去除,以便后续再喷涂[3]。

目前,针对损伤涂层的去除方法主要分为化学去除和物理去除两大类[4]。化学去除[5]包括化学腐蚀、电化学腐蚀等方法,主要利用涂层和基体材料在去除液中不同的化学活性使两者分离。由于去除液的配制复杂,去除时间长,容易对环境造成严重污染,违背 “绿色环保”的理念,而且不利于局部损伤涂层的去除。物理去除包括打磨、高压水冲击、喷砂、激光清洗等方法。打磨去除效率低,去除工艺稳定性较差;高压水冲击利用高速水巨大的冲击作用冲刷和剥离涂层,在去除较厚涂层时容易造成基体表面损伤。激光清洗[6-8]虽然具有许多优点,但清洗过程中高温引起的烧蚀效应会对基体产生氧化和烧蚀等影响。喷砂[9-11]是利用高压气体将磨料高速喷射到工件表面,通过磨料对工件表面的撞击和切削作用达到材料去除的一种表面处理工艺,具有去除效率高、成本低、容易操作等特点,在合理地选择磨料和工艺参数后可望一次性去除涂层。

国内在喷砂去除方面进行了大量研究。马帅等[12]使用喷砂技术对碳化硅纤维增强碳化硅陶瓷基复合材料(SiCf/SiC-CMC)表面的环境障涂层进行了去除,研究了喷砂磨料及不同工艺参数对去除效果的影响,结果表明通过合理选择磨料和喷砂工艺参数,可以在不损伤基体的情况下取得较好的清洗质量。龙袁等[13]使用不同目数的钢砂作为磨料,对22MnB5热成形钢表面的氧化膜进行喷砂去除,研究在不同磨料目数下喷砂对材料表面形貌、表面粗糙度和涂装性的影响规律,结果表明经过喷砂,材料表面氧化膜可以被有效去除,且得到的磷化膜符合要求。刘鹏安等[14]采用喷砂方法对弹药表面进行除锈,通过对喷砂除锈中关键技术进行分析,在确保弹药安全性的前提下确定了磨料种类、喷砂角度和喷砂压力和除锈时间,有效提高了弹药除锈质量和效率。目前,现有喷砂技术主要用于零件表面除锈、表面薄膜涂层去除等,对树脂基涂层尤其是厚涂层的去除研究还比较少。

本文针对飞机表面树脂基防护涂层去除的迫切需求,采用喷砂法对TC4表面树脂基涂层进行去除试验,分析不同工艺参数对去除效果的影响,探究其去除机理。

2 试验

2.1 试验材料

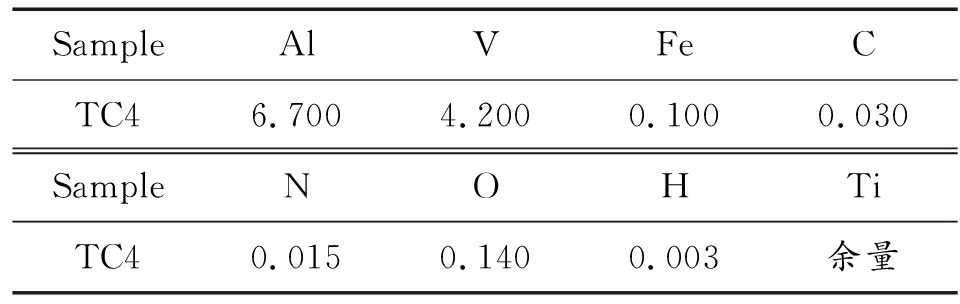

试验基体采用30 mm×30 mm×5 mm的TC4钛合金片,其化学成分见表1所示,基体表面涂层为树脂基复合材料,厚度约1.0 mm。涂层截面形貌及面能谱图如图1所示,可以看到整个涂层是由一层一层堆叠形成的,层与层之间边界平整清晰,对涂层进行X射线能谱分析发现其含有C、Al、Fe等元素。

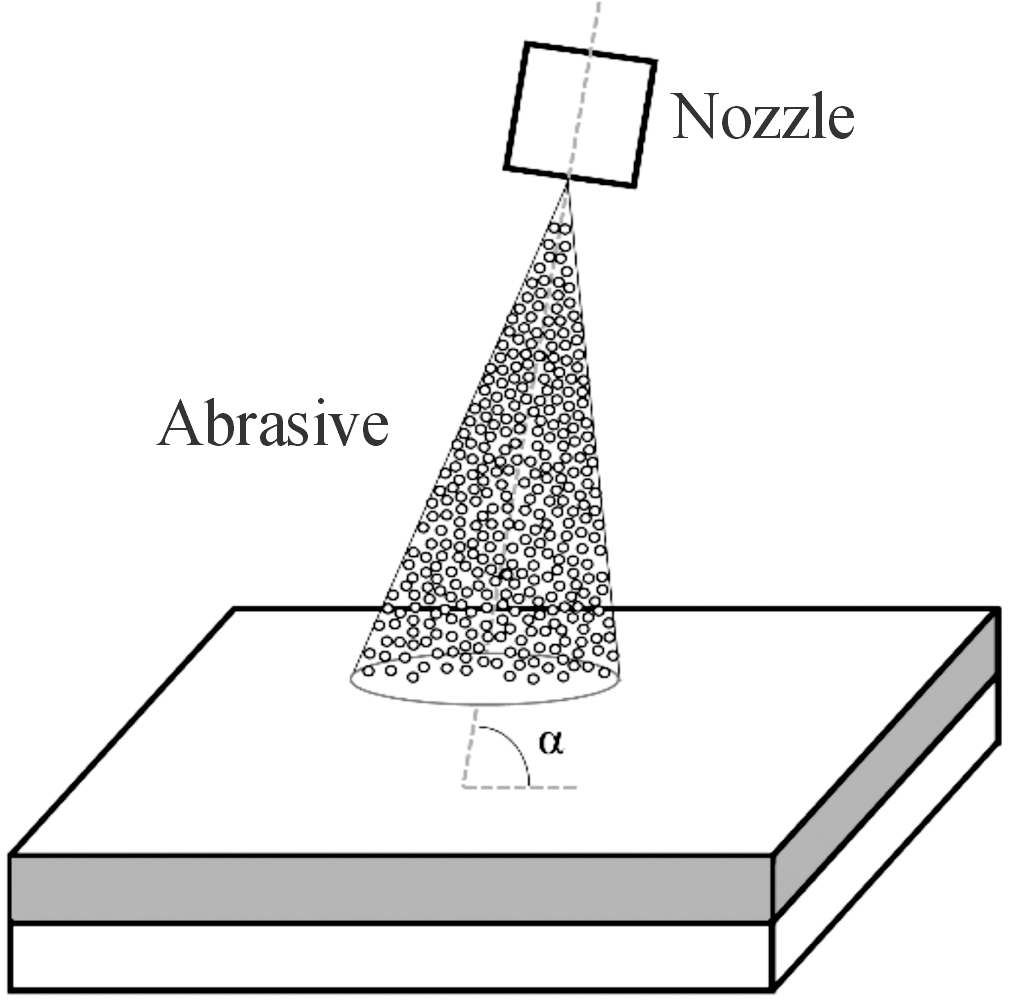

表1 TC4钛合金化学成分表(质量分数/%)

Table 1 Chemical composition of the TC4 titanium alloy

SampleAlVFeCTC46.7004.2000.1000.030SampleNOHTiTC40.0150.1400.003余量

图1 树脂涂层截面形貌及面能谱图 (a)涂层截面

形貌(b)(c)(d)涂层面能谱图

Fig.1 Resin coating cross-sectional morphology and

surface EDS diagram (a) Coating cross-sectional

morphology (b) (c) (d) Coating surface EDS

2.2 试验方法

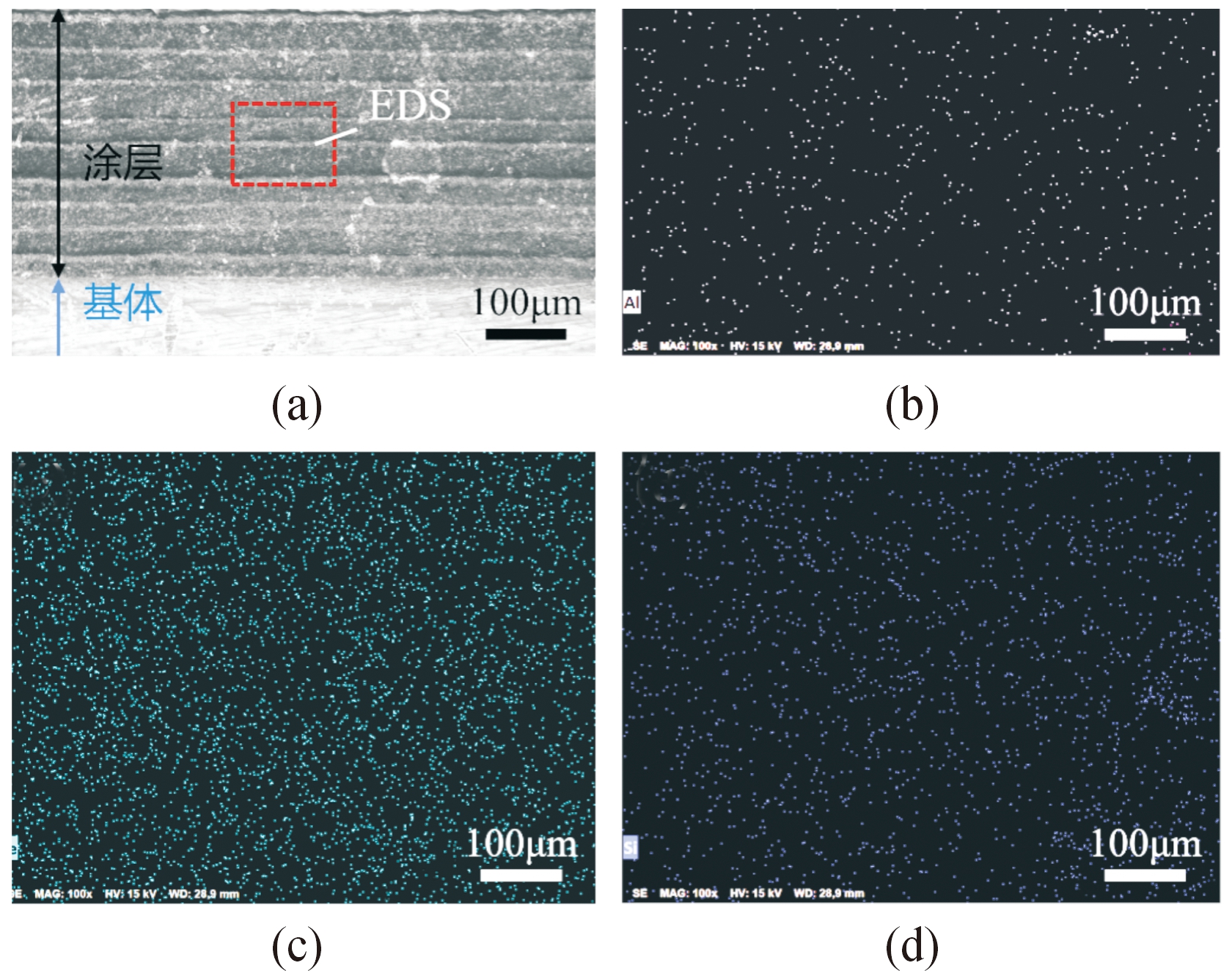

为了取得良好的去除效果,对喷砂所用的磨料和喷砂工艺参数进行研究。由于基体表面的树脂涂层能够轻易的被TC4钛合金划伤,所以树脂涂层的硬度要低于TC4钛合金。在磨料的选择上,鉴于涂层和基体硬度之间的差异,一般来说,应选择硬度介于涂层和基体之间的磨料。如果磨料硬度过高,则去除涂层的同时会对基体造成一定损伤;如果硬度过低,则去除效果不能保证且增加喷砂所用的时间,但考虑到本试验中TC4钛合金基体表面涂层较厚,应当选择高硬度的磨料以降低喷砂过程的时间。磨料的显微维氏硬度[15]如表2所示。

表2 磨料显微维氏硬度

Table 2 Micro vickers hardness of abrasive

AbrasiveMicro Vickers hardness/GPaSiO28Al2O318~20SiC20.4-33.3C(Diamond)78.5

材料的维氏硬度可采用式(1)进行换算,式中HV为材料的维氏硬度,重力加速度g取9.8,TC4钛合金维氏硬度以330HV计算,换算得到TC4钛合金显微维氏硬度为3.234 GPa。由于表2中第4种磨料维氏硬度显著高于TC4钛合金,故只考虑前3种,结合喷砂去除效率来最终确定。去除效率由式(2)[16]进行计算,其中Er为喷砂质量去除效率,mg·g-1;Δm为试样质量变化量,mg;mp为磨料消耗质量,g。

HV=(1 000/g)×GPa

(1)

Er=Δm/mp

(2)

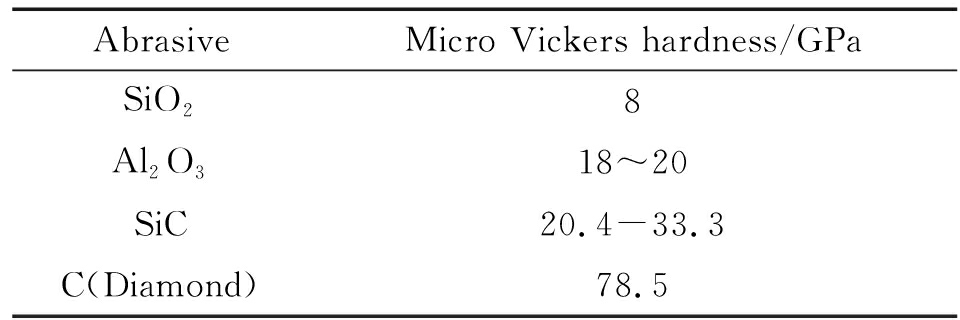

在本次试验中,喷砂距离设为100 mm,喷砂压力设为0.3 MPa、0.4 MPa、0.45 MPa和0.5 MPa,并在每个压力下设置60°、75°和90°3个喷砂攻角。以18 s为时间间隔,每个时间间隔后对试件厚度进行测量,以确保试件厚度有明显变化,并在喷砂结束后对基体表面粗糙度进行测量,最后使用无水乙醇将试样超声波清洗5 min并干燥。喷砂示意图如图2所示。

图2 喷砂示意图

Fig.2 Schematic diagram of sandblasting

3 结果

3.1 喷砂磨料的选择

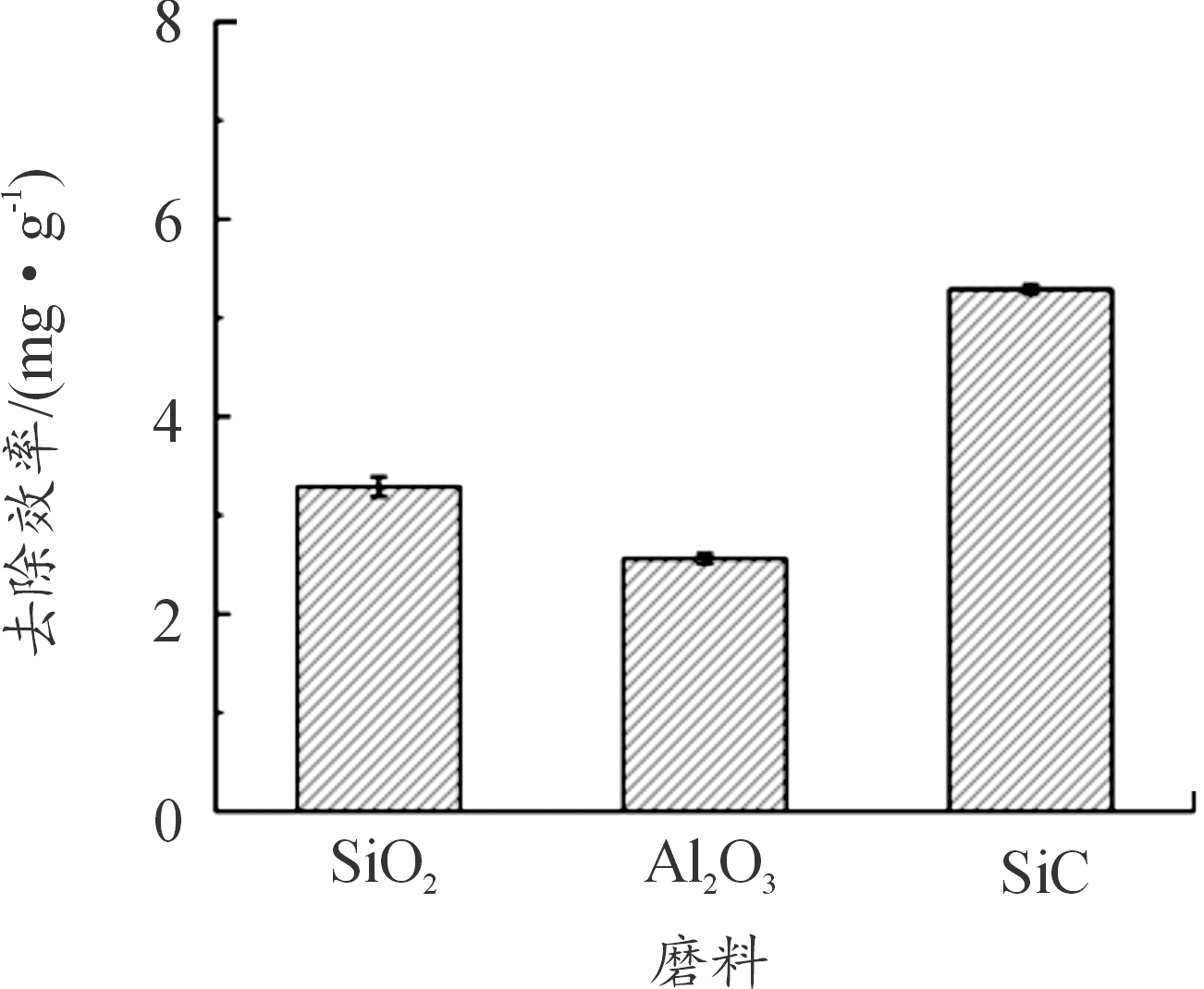

首先分别采用SiO2、Al2O3和SiC三种不同磨料在喷砂压力为0.4 MPa,喷砂角度为90°时去除树脂基涂层,图3表示不同磨料对涂层的去除效率。可以看到SiO2磨料由于硬度较低,完全去除涂层的效率相对较低,但由于SiO2磨料的密度小于Al2O3磨料,所以在相同质量下的SiO2磨料数目更多,去除效率较Al2O3磨料高。由于SiC磨料的密度在三者中最低且硬度最高,所以采用SiC磨料的去除效率最高,在实际去除过程中所用时间较短,因此后续试验采用SiC磨料。

3.2 不同喷砂压力和攻角对基体的影响

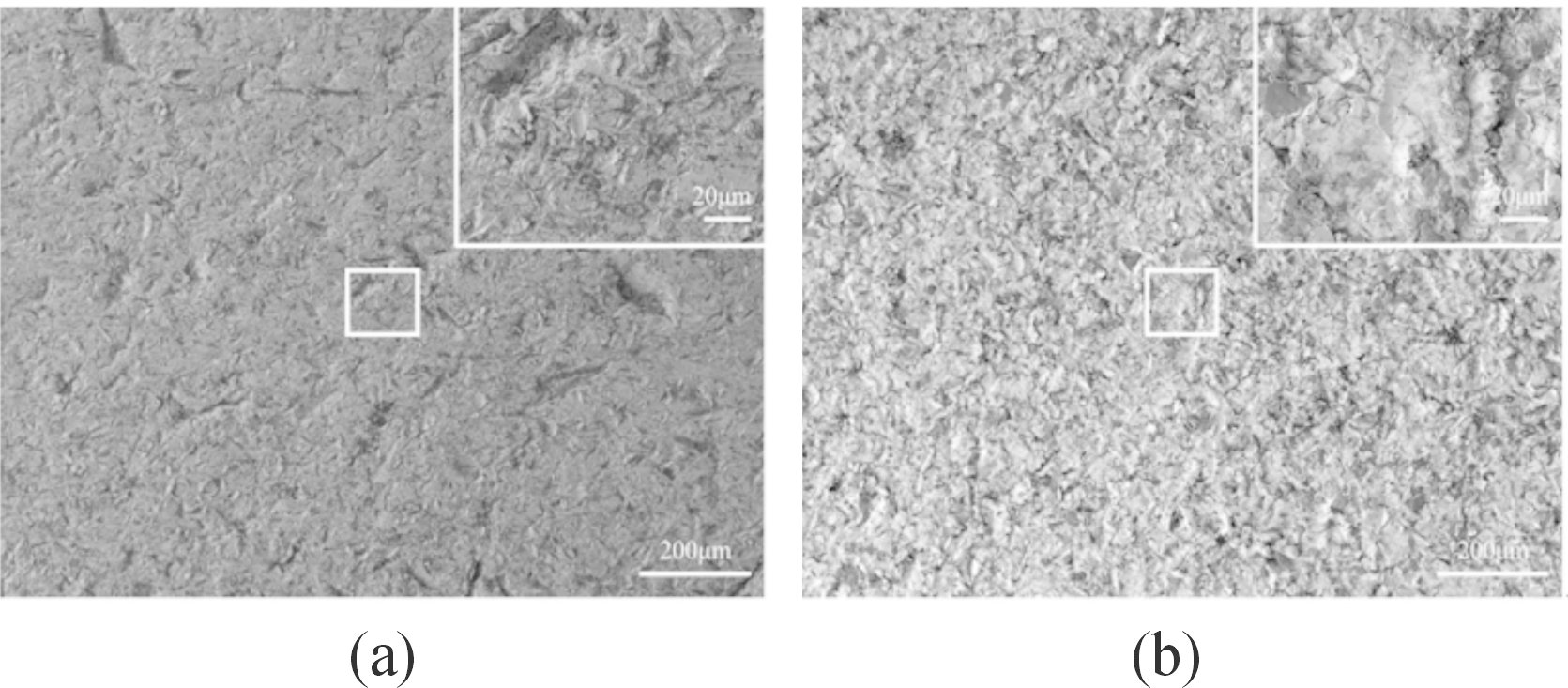

喷砂处理前后TC4基体的表面形貌如图4所示。图4(a)为未喷涂涂层时TC4基体表面形貌,从其中可以看出基体表面相对平整,存在一定的浅坑,有利于喷涂时涂层与基体结合。图4(b)为0.3 MPa压力,90°攻角下喷砂去除涂层后TC4基体表面形貌,可以看到经过喷砂后基体表面出现较深的凹坑和沟壑,表面粗糙度增大。

图3 不同磨料对涂层的去除效率直方图

Fig.3 Different abrasive removal efficiency of coating

图4 喷砂处理前后TC4基体的表面形貌

(a)未处理 (b)喷砂后

Fig.4 Surface morphologies of TC4 substrates before

and after sandblasting (a) untreated (b) after sandblasting

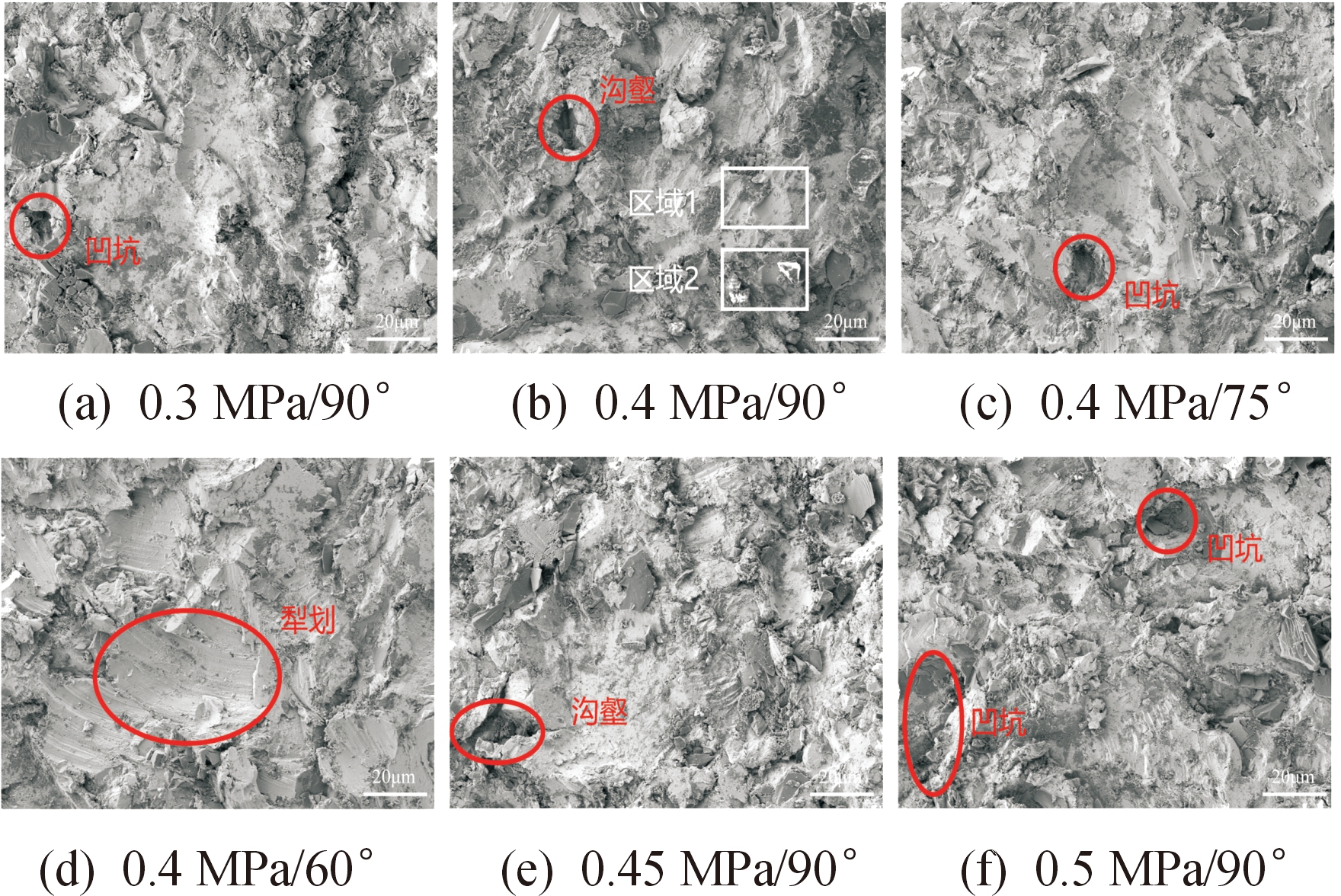

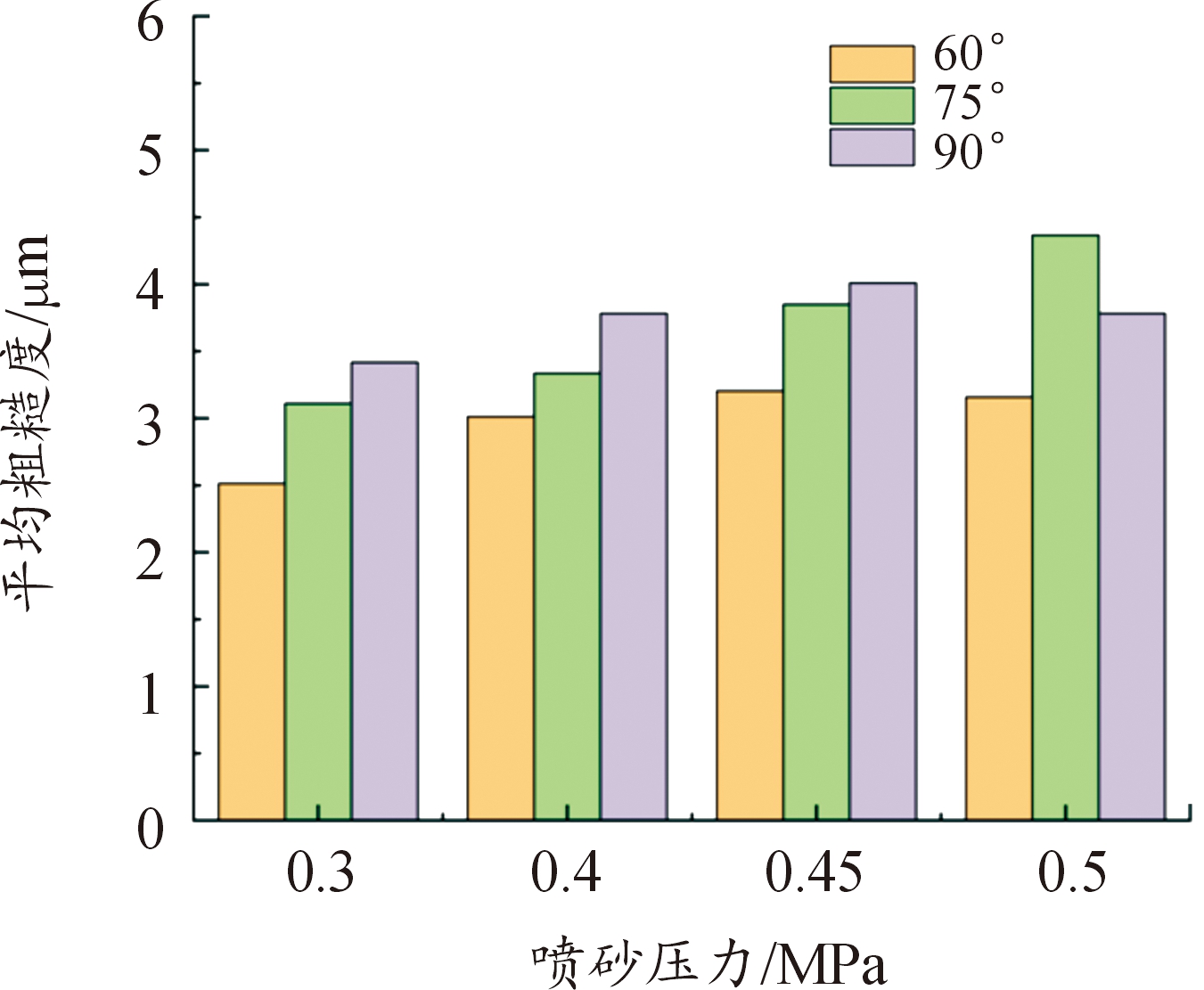

不同喷砂压力和攻角下基体的表面形貌和平均粗糙度如图5和图6所示。

图5 不同喷砂压力和攻角下基体的表面形貌

Fig.5 Surface morphology of the matrix under different

sand blast pressure and angle

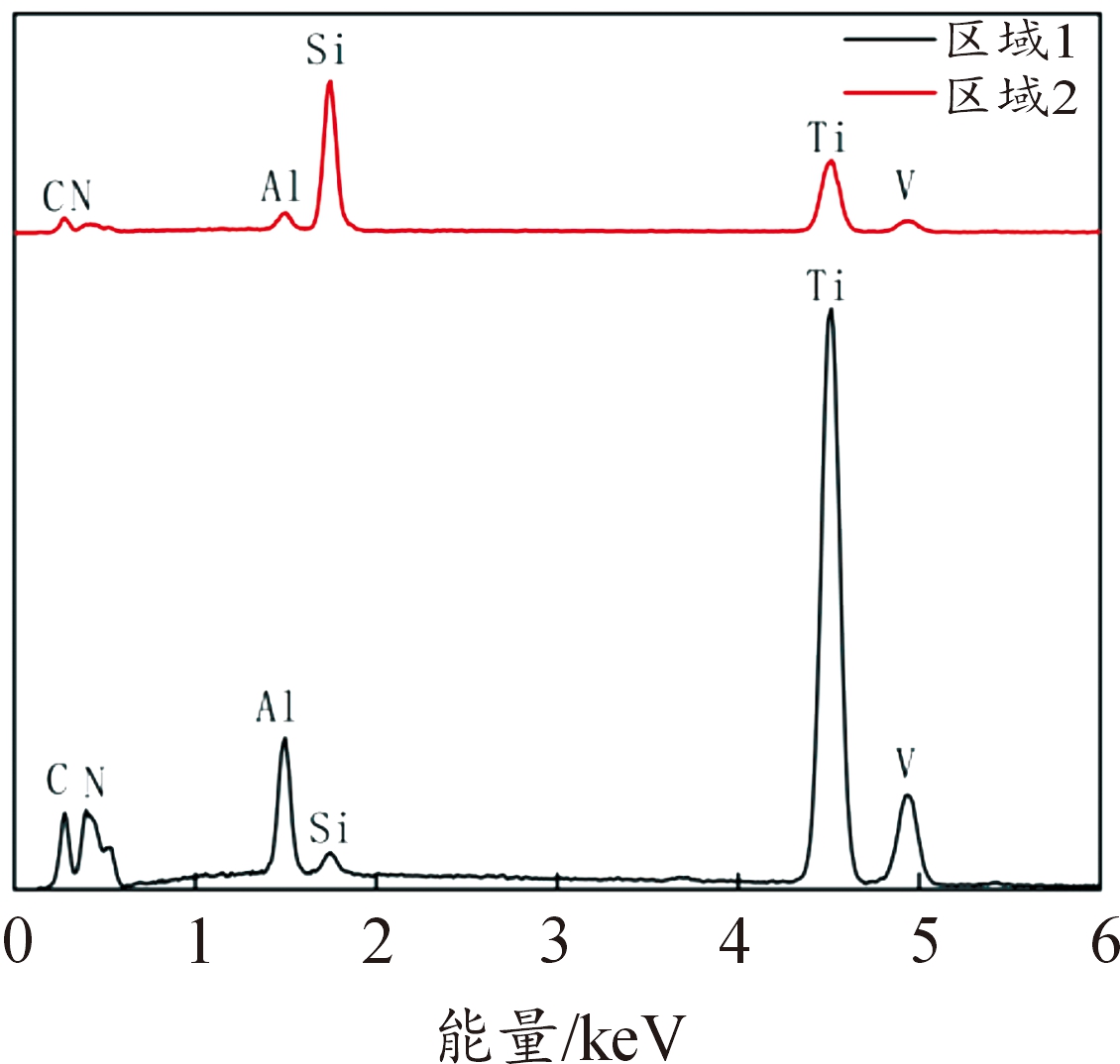

可以看到,由于碳化硅硬度高于树脂基涂层,在高速冲击下基体表面被磨料撞击出大量凹坑,并且各个凹坑方向不一,在后续涂覆时可以避免出现应力集中现象,加强涂层与基体的结合。在攻角由60°向90°增加的过程中,可以看到基体表面逐渐由犁划与凹坑并存变为以凹坑和沟壑为主,这是因为攻角增大,进行水平切削的磨料减少,垂直砸出的磨料增多。随着攻角和压强的增大,基体表面出现更多更深的凹坑,基体表面平均粗糙度变大,当喷砂压力为0.4 MPa,攻角为75°时,基体表面粗糙度Ra为3.336 μm。如图5(e)所示,当增大喷砂压力为0.45 MPa时,基体表面的沟壑加深,磨料对TC4基体产生较大磨损;当进一步增大喷砂压力到0.5 MPa时,如图5(f)所示,基体表面的凹坑明显加深,磨料对TC4基体产生明显磨损,此时基体表面粗糙度Ra为4.366 μm。分别对图5(b)中区域1和区域2进行X射线能谱分析,如图7所示,发现在区域2中其他元素的相对含量基本保持不变,而Si元素的含量远远高于区域1,表明区域2中的物质为喷砂后残留的SiC砂粒。

图6 不同喷砂压力和攻角下基体的平均粗糙度直方图

Fig.6 Average roughness of the substrate under different

blasting pressures and angles of attack

图7 图5(b)中区域一、二的钛合金表面能谱图

Fig.7 Surface energy spectrum of titanium alloy in regions

one and two in Fig.5(b)

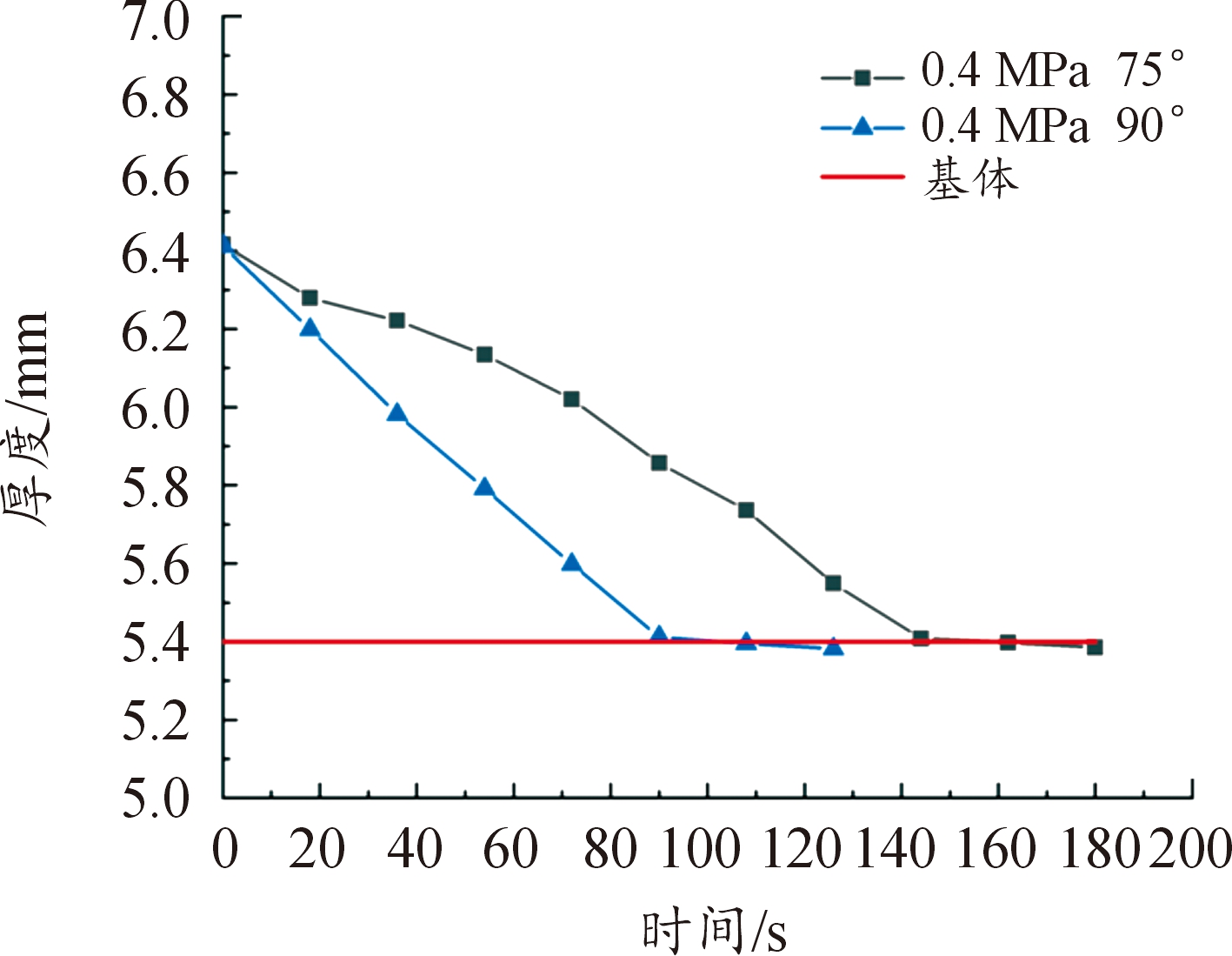

图8为试样厚度随喷砂时间的变化曲线。可以看到当喷砂压力为0.4 MPa、攻角为75°时,去除速度呈现先慢后快,且最快速度小于同压力下攻角为90°,完全去除涂层需要约150 s;而相同压力下攻角为90°时需要100 s,时间提高了33.3%,且去除速度基本恒定。这是由于涂层较厚时,层与层之间的结合作用力大,当受到侧向的切削作用时,去除速度较低,随着剩余涂层厚度的减少,去除速度逐渐提高;而在垂直方向上始终受到撞击,涂层均匀的情况下,去除速度相对稳定。

图8 试样厚度随喷砂时间变化曲线

Fig.8 Sample thickness with blast time change

3.3 喷砂去除涂层机理

在喷砂的过程中,即使攻角为90°时,由于磨料射出呈喷射状,一部分磨料撞向材料表面时仍会有水平分量,所以任意状态下磨料从喷嘴射出撞向材料的速度应当分为垂直分速度和水平分速度。当攻角较大时,磨料撞击材料表面的速度以垂直分速度为主,通过不断撞击材料表面,将粒子的动能转化为材料的势能,从而在材料表面形成凹坑;当攻角较小时,磨料产生的水平分速度冲击材料表面,产生切削和耕犁作用,在此过程中涂层表面硬度较低的区域被首先去除,而后暴露在外的硬度较高的区域随磨料的冲击逐渐剥落。

4 结论

1) 在相同条件情况下,分别使用SiO2、Al2O3和SiC三种磨料去除树脂涂层,SiC磨料的去除效率最高。

2) 喷砂压力为0.4 MPa、攻角为90°时,去除效果和效率最佳。

3) 在60°攻角下,磨料通过垂直撞击、切削和耕犁共同作用下去除涂层,在90°攻角下,磨料以垂直撞击为主去除涂层,去除速度最快且基本保持不变。

[1] 杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(01):1-12.

Du S Y.Advanced composite materials and aerospace engineering[J].Acta Materiae Compositae Sinica,2007,24(01):1-12.

[2] 邢丽英,包建文,礼嵩明,等.先进树脂基复合材料发展现状和面临的挑战[J].复合材料学报,2016,33(07):1327-1338.

Xing L Y,Bao J W,Li C M,et al.Development status and facing challenge of advanced polymer matrix composites[J].Acta Materiae Compositae Sinica,2016,33(07):1327-1338.

[3] Siano S,Agresti J,Cacciari I,et al.Laser cleaning in conservation of stone,metal,and painted artifacts:State of the art and new insights on the use of the Nd:YAG lasers[J].Applied Physics A,2012,106:419-446.

[4] 李伟溢.脱漆剂的研究进展[J].电镀与涂饰,2004,23(03):37-40.

Li W Y.Progress of study on paint strippers[J].Electroplating & Finishing,2004,23(03):37-40.

[5] 李晗晔,袁福河,孙慧艳,等.航空发动机涂层去除技术的研究现状[J].材料保护,2015,48(12):37-41.

Li H Y,Yuan F H,Sun H Y,et al.Research status of removal technologies of coatings for aero-engines[J].Materials Protection,2015,48(12):37-41.

[6] Tian Y S,Chun M W,Gao Y M,et al.A study of microstructure and mechanical properties of aluminum alloy using laser cleaning[J].Journal of Manufacturing Processes,2019,42:60-66.

[7] Shan T,Yin F S,Wang S J,et al.Surface integrity control of laser cleaning of an aluminum alloy surface paint layer[J].Applied Optics,2020,59(30):9313-9319.

[8] Li Y K,Wang C M,Mi G Y.Influence of cleaning modes on the microstructure and performance of 5083 alloy substrate[J].Journal of Mechanical Science and Technology,2021,35(09):3943-3949.

[9] Miao B,Song L,Chai Y T,et al.The effect of sand blasting pretreatment on plasma nitriding[J].Vacuum,2017,136:46-50.

[10] 李忠敏.基于正交试验的喷砂工艺参数优化[J].江苏科技信息,2020,37(12):42-46.

Li Z M.Research on optimization of sandblasting parameters based on orthogonal test[J].Jiangsu Science & Technology Information,2020,37(12):42-46.

[11] Lin X H,Guo W H,Zhang Q Y,et al.Effect of sand blasting on single crystal superalloy M4761[J].Science Discovery,2019,7(04):232-238.

[12] 马帅,李广荣,刘梅军,等.SiCf/SiC表面环境障涂层的基体无损去除方法[J].中国表面工程,2019,32(04):123-132.

Ma S,Li G R,Liu M J,et al.Substrate-lossless removal approach of environmental barrier coatings on SiCf/SiC[J].China Surface Engineering,2019,32(04):123-132.

[13] 龙袁,郝玉林,刁鑫林,等.喷砂工艺对22MnB5热成形钢涂装性能的影响[J].电镀与涂饰,2022,41(08):561-565.

Long Y,Hao Y L,Diao X L,et al.Influence of sandblasting process on coating properties of 22MnB5 hot forming steel[J].Electroplat Finish,2022,41(08):561-565.

[14] 刘鹏安,张怀智,黄鹏波,等.弹药表面喷砂除锈理论与试验研究[J].表面技术,2015,44(02):129-133.

Liu P A,Zhang H Z,Huang P B,et al.Theoretical and experimental research on sand-blasting for rust removal from ammunition surface[J].Surface Technology,2015,44(02):129-133.

[15] Li C J,Yang G J,Ohmori A.Potential strengthening of erosion performance of plasm-sprayed Al2O3 coating by adhesives impregnation[J].Journal of Materials Science Letters,2003,22(21):1499-1501.

[16] Yang G J,Li C J,Li C X,et al.Improvement of adhesion and cohesion in plasma-sprayed ceramic coatings by heterogeneous modification of nonbonded lamellar interface using high strength adhesive infiltration[J].Journal of Thermal Spry Technology,2013,22(01):36-47.