0 引言

同心筒具有结构简单、独立排导、占用空间小等优点[1],使得其成为目前具有广阔发展前景的导弹发射系统,在车载、舰载、潜载发射系统中都具有很高的应用价值[2]。导弹发射时,高温高速的燃气流经过导流尾盖的反射,从内外筒之间的通道,到达同心筒前盖附近,通过盖体与内筒之间的间隙进入同心筒内筒,经前盖反射后,会在导弹头部形成压强集中区域,精确制导导弹的导引头一般在头部[3],因此,压强集中可能对导弹头部精密元器件造成冲击,影响导弹的命中率,严重时会造成设备的损坏。为了降低导弹头部受到的压力波冲击,有必要对导弹发射时头部压强环境研究,并进行结构优化[4]。针对同心筒的发射过程,很多学者进行了研究。熊永亮等[5]基于动网格技术研究了导弹在发射过程中的旁泄流现象;苗佩云等[6]基于流体力学的方法研究了内外筒间隙和导流锥高度对同心筒内燃气流场的影响;何朝勋等[7]基于流体动力学的方法研究了导流栅结构对同心筒内流场环境的影响;蔺翠郎等[8]采用燃气射流动力学的方法研究了导弹发射过程中同心筒内的热效应;姜毅等[9]研究了同心筒筒口导流装置对导弹发射时燃气排导的影响;于勇等[10]总结了同心筒结构优化时需要注意的几个参数,并分析了参数的作用原理;李亚等[11]采用mixture 模型和RNG k-ε 湍流模型对湿式同心筒发射装置温度场进行了研究;张晶等[12]采用正交试验法,研究了同心筒导流锥的角度、高度、半径等参数对导流锥底部压强的影响;党海燕等[13]研究了激波开盖时后盖的开盖压强对前盖附近压强环境的影响;潘登等[14]研究了鱼雷发射箱内导流隔板对导流效果的影响;张英琦等[15]研究了收缩段与适配器对导弹发射时同心筒内燃气流场的影响;靖建全等[16]基于动网格技术模拟了后盖脱落后的运动过程,并对后盖开启过程中的燃气流场进行了研究;郑榆淇等[17]通过求解可压缩气体N-S方程,对外圆内方的类同心筒发射过程中的燃气流动特性进行了研究;唐洪等[18]对同心筒发射过程中导弹周围的高温燃气对导弹产生的影响进行了研究;马艳丽等[19]对导弹发射时燃气射流对同心筒筒壁和导弹弹体的热力冲击效应进行了研究;胡晓磊等[20]研究了导弹发射过程中燃气流的二次燃烧现象,并对导流板的结构进行了改进。以上文献都没有研究前盖加装凸台结构对导弹头部压强环境的影响。当导弹发射时,由同心筒排出的燃气流会在导弹头部形成压强集中区域,会影响导弹出筒参数和光学仪器,因此有必要研究同心筒内导弹头部的压强环境优化方法。

本文中基于有限体积法,采用Realizable 湍流模型,通过求解N-S(navier-stokes)方程,并利用动网格技术来模拟导弹的发射过程,对导弹发射过程中同心筒内燃气流场进行数值仿真计算,得到了导弹头部的压强环境随时间的变化情况[21]。并把仿真计算结果与试验结果对比,仿真结果与试验结果吻合较好,然后建立前盖加装凸台结构的数值模型,改变凸台结构的直径、高度和截面形状,研究这些参数对导弹头部压强环境的影响,结果表明前盖加装优化的凸台后,导弹头部顶端压强峰值明显降低,为后续导弹头部压强环境的优化设计提供了参考。

1 计算模型

1.1 模型描述

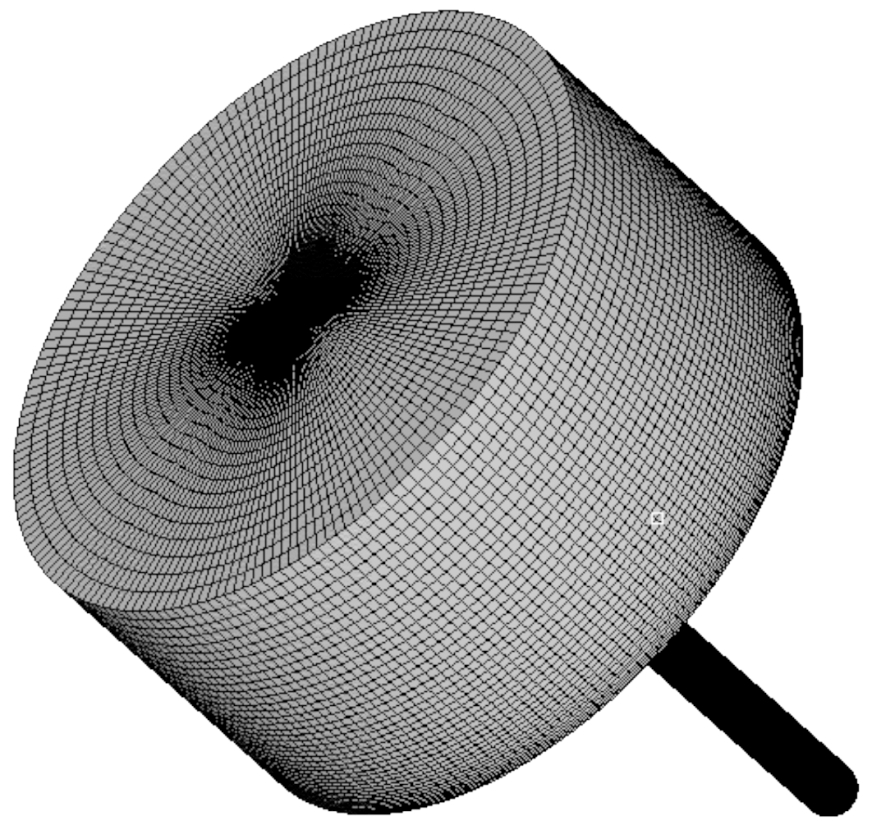

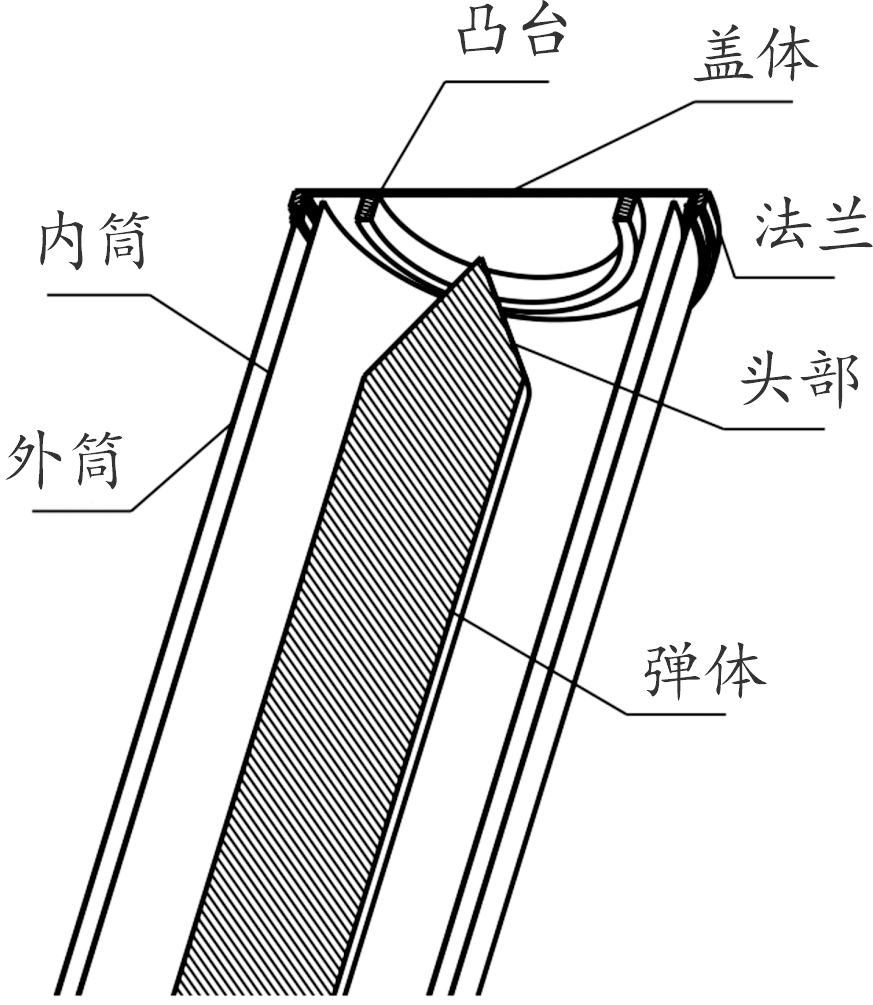

同心筒主要由内筒、外筒、导流尾盖、前盖等组成,内部装载导弹,如图1所示。导弹点火发射后,发动机喷出大量高温高压的燃气流,通过同心筒内外筒之间的通道,到达同心筒前盖附近,当前盖达到破裂压强后,会沿设计的应力槽裂成几块,并在燃气作用下向外翻转,为导弹的出筒腾出空间[22]。试验时在导弹头部布置测点,监测导弹发射过程中头部的压强环境。

图1 同心筒发射装置示意图

Fig.1 Schematic diagram of concentric cylinder launcher

1.2 计算模型

在进行数值仿真时,对计算模型进行了适当的简化。导弹发动机的燃气流是一种气固混合的高温高速燃气流,仿真计算中不考虑固体颗粒和化学反应,认为燃气为性质单一的可压缩气体,且忽略燃气与外界环境之间的传热,壁面边界条件设为绝热边界。利用动网格技术实现前盖破裂后的翻转过程以及导弹出筒过程。

燃气流场数值仿真的模型网格为结构化网格,如图2所示。

图2 数值计算模型

Fig.2 Numerical calculation model

计算中,把试验时所用发动机性能数据作为输入条件,入口总温为气体的定压燃烧温度,总压为发动机燃烧室压强,出口边界条件设置在筒外区域,理论上在无限远区域,为提高计算准确性,保证计算区域足够大,建立圆柱形的筒外计算区域,将计算区域的直径设置为同心筒直径的15倍。将圆柱体上表面和圆柱面设为出口边界,该边界满足出口压强为环境压强,即Pout=P∞,出口温度为环境温度。计算区域内初始压强、初始温度和初始速度为周围环境条件(1个大气压、温度为300 K、速度为0 m/s)。

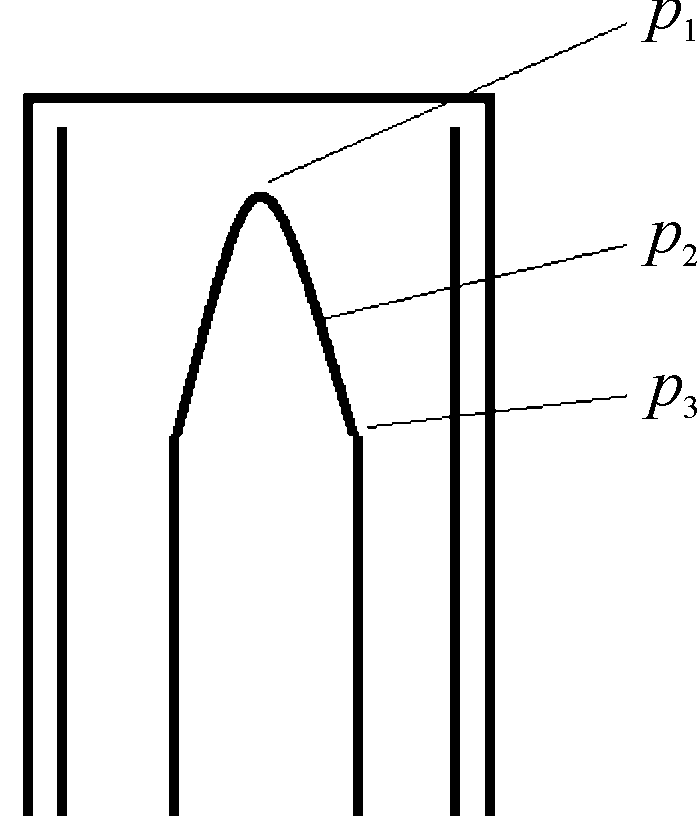

在导弹头部设置3个监测点,位置与试验时设置的测点位置一致,如图3所示,p1点位于导弹头部顶端,p2和p3点位于导弹头部的侧方,监测导弹发射时测点位置压强环境随时间的变化情况。

图3 导弹头部的测点布置情况

Fig.3 Arrangement of measuring points of missile head

2 仿真计算结果与试验结果对比

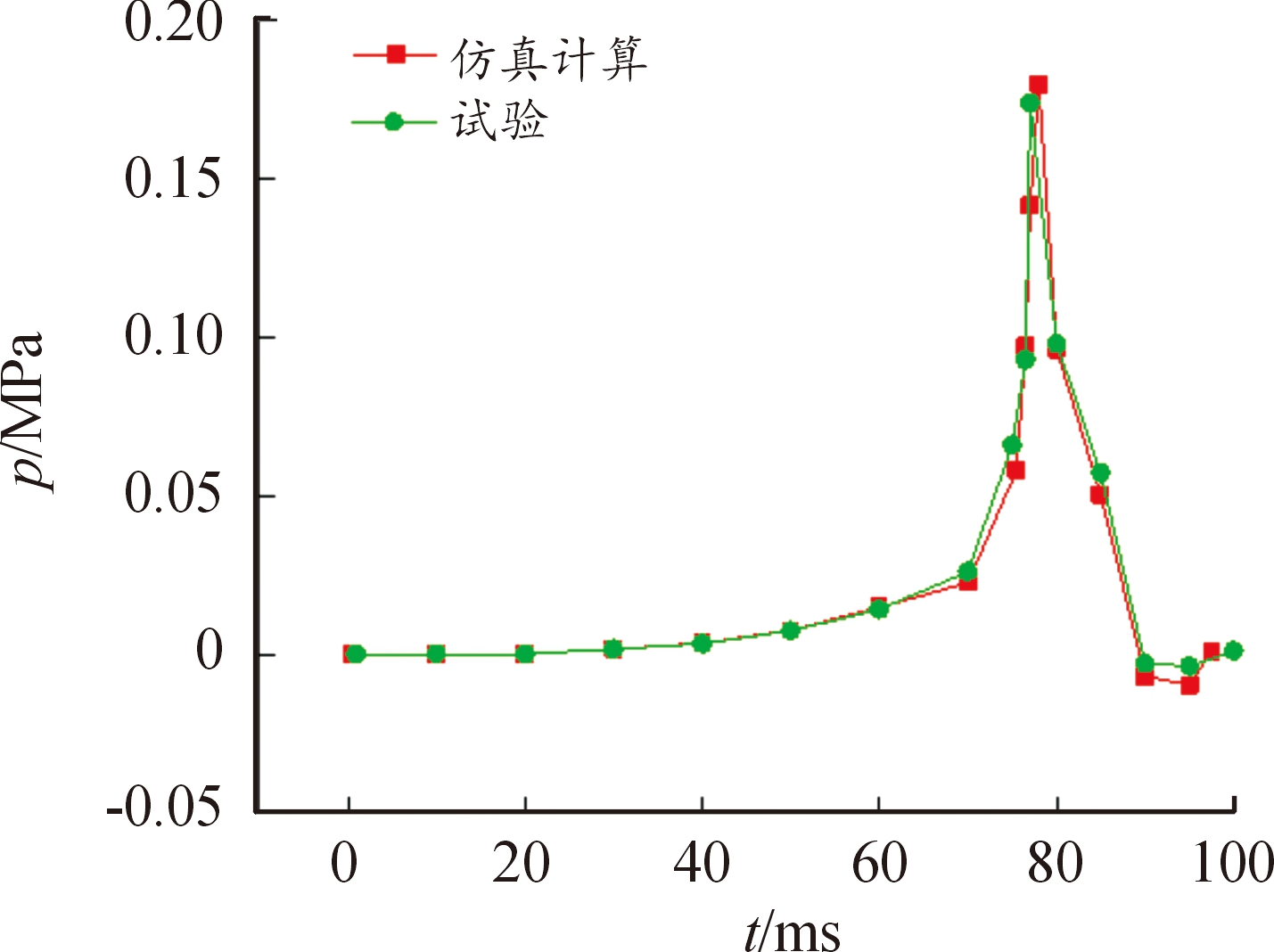

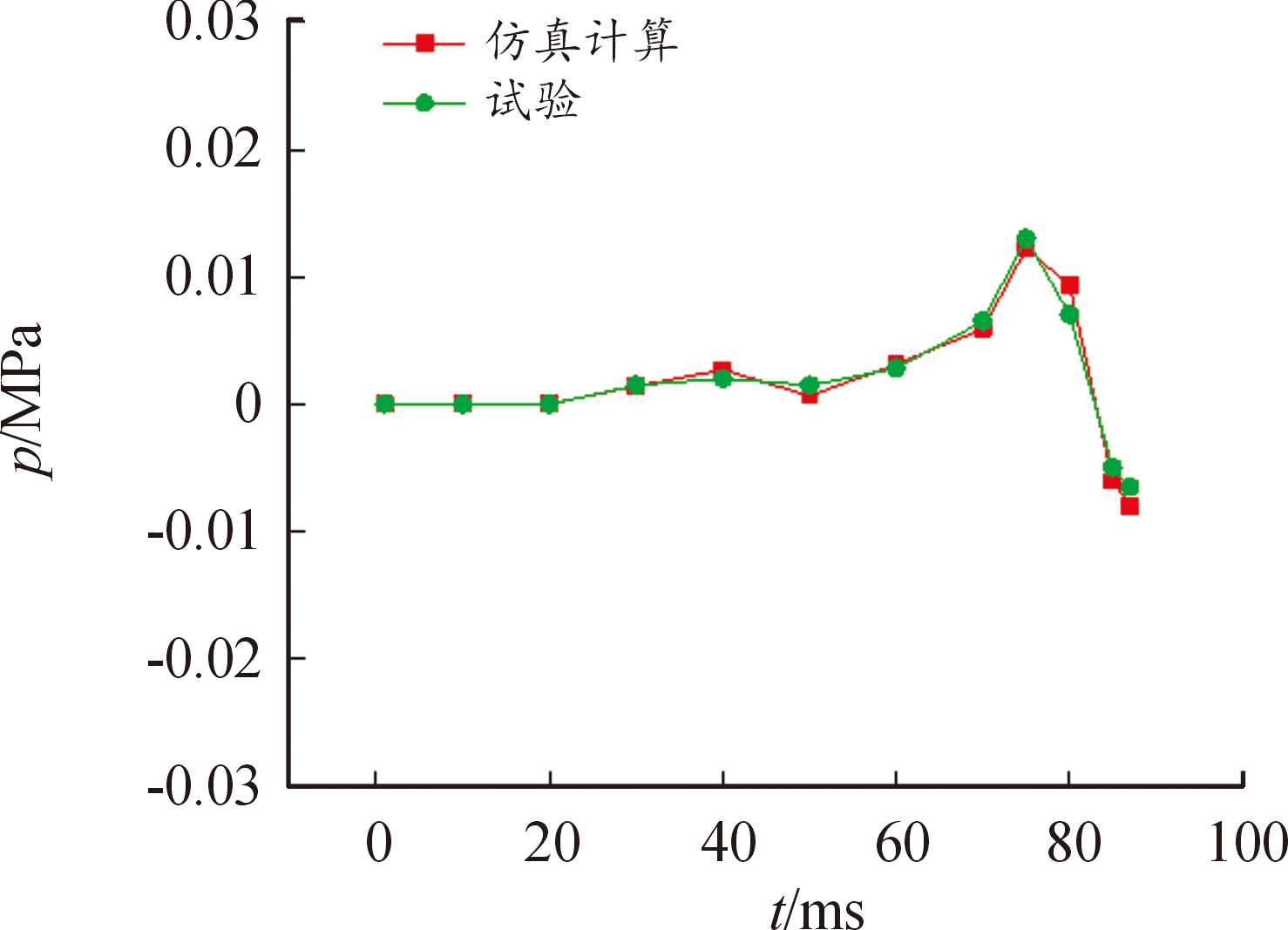

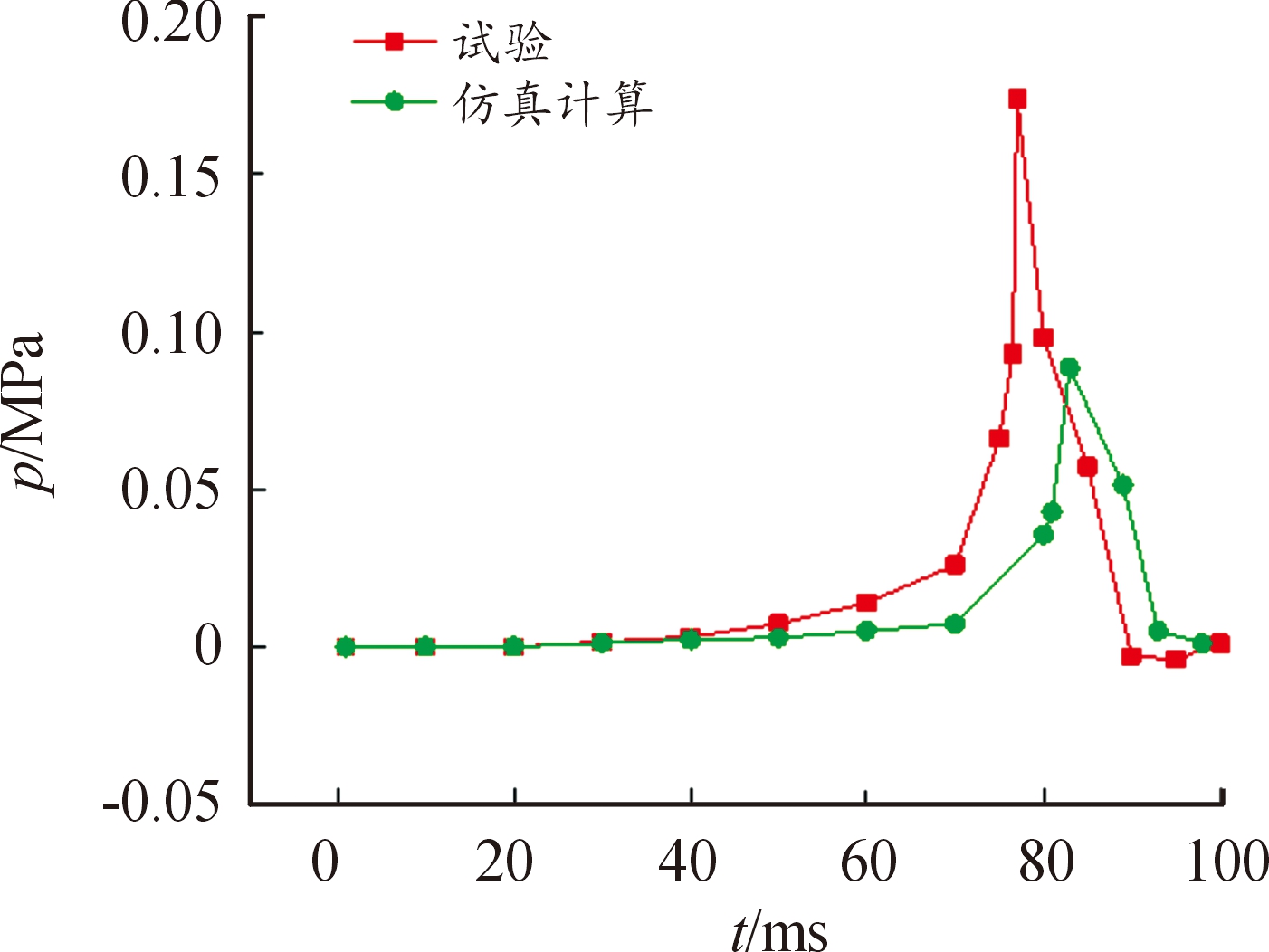

p1点处仿真计算结果与试验结果如图4所示。试验时p1点的压强峰值为0.174 MPa,仿真计算p1点的压强峰值为0.180 MPa,误差为3.45%,试验时压强峰值对应的时刻为0.077 s,仿真计算压强峰值对应的时刻为0.078 s,比试验结果稍微滞后,观察曲线走势,发现试验结果和仿真结果吻合较好,说明仿真计算的结果是可信的。

图4 p1点处仿真计算结果与试验结果压强时域曲线

Fig.4 Pressure time domain curve of simulation calculation results and test results at point p1

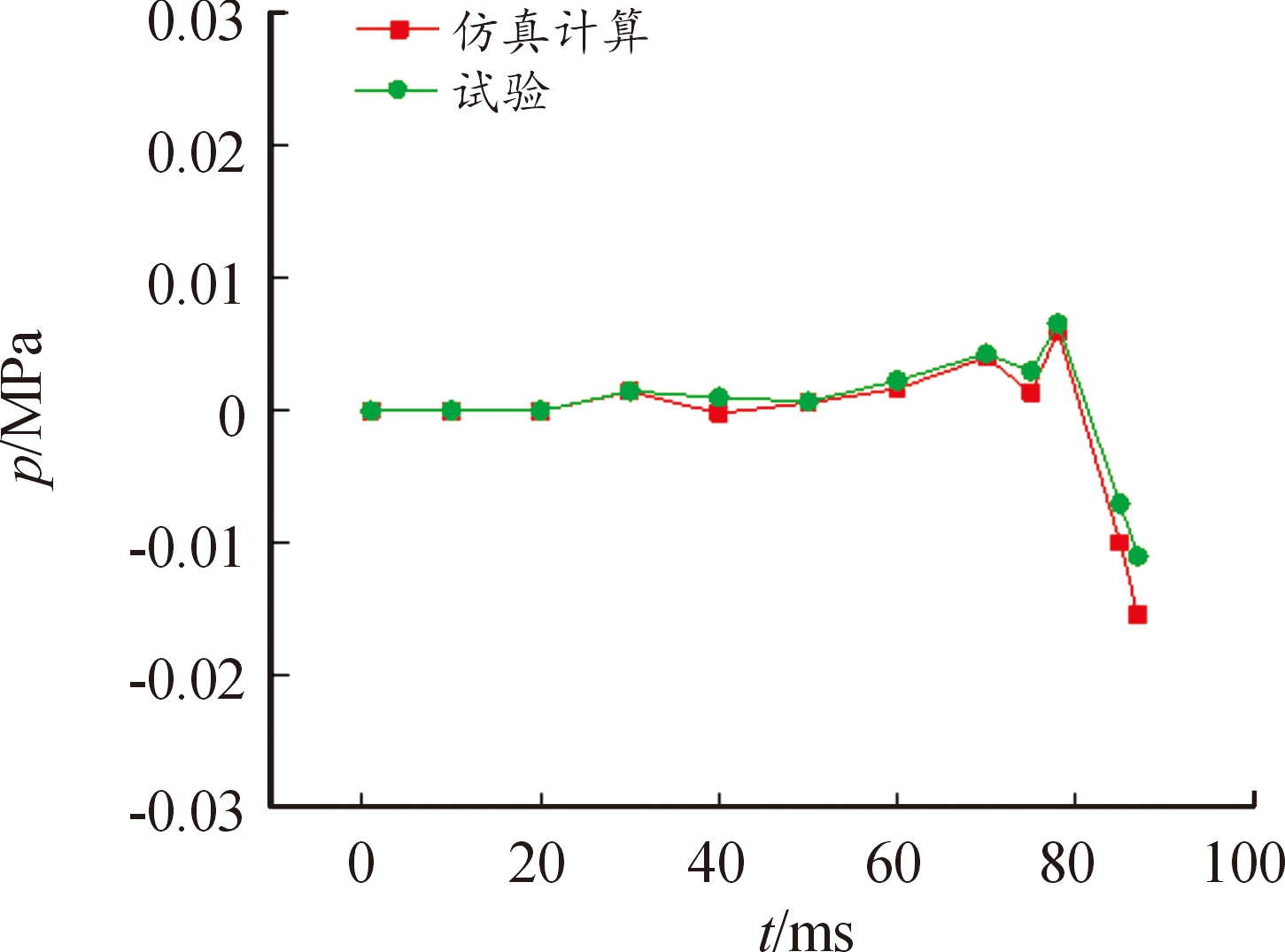

p2点处仿真计算结果与试验结果压强时域曲线如图5所示,p3点处仿真计算结果与试验结果压强时域曲线如图6所示。p2点处试验结果压强峰值为0.006 6 MPa,仿真结果压强峰值为0.006 MPa,仿真结果与试验结果的误差为9.1%。p3点处试验结果压强峰值为0.013 MPa,仿真结果压强峰值为0.012 MPa,仿真结果与试验结果的误差为7.7%,试验结果与仿真结果吻合较好。对比p1、p2和p3点处的压强随时间变化曲线,p2和p3点处的压强峰值明显小于p1点处的压强峰值,p2和p3点处不存在压强集中,因此在后续的研究中,只需要对导弹头部顶端p1点的压强进行研究即可。

图5 p2点处仿真计算结果与试验结果 压强时域曲线

Fig.5 Pressure time domain curve of simulation calculation results and test results at point p2

图6 p3点处仿真计算结果与试验结果 压强时域曲线

Fig.6 Pressure time domain curve of simulation calculation results and test results at point p3

3 导弹头部压强环境优化

导弹发射时,燃气在导弹头部形成压强集中区域,可能对头部仪器造成破坏,影响导弹的精度,目前对武器性能的要求逐渐提高,为了解决上述问题,提出在前盖内侧加装环状凸台,改变燃气的流动方向,减弱导弹头部的压强集中,从而降低头顶端的压强峰值。图7是前盖内侧加装环状凸台后的同心筒剖视图,发动机点火后喷出的高温高压燃气,经导流尾盖的导流,进入内外筒之间的通道,燃气运动到前盖附近时,通过内筒和盖体之间的间隙,进入同心筒内筒,受到环状凸台的阻挡,燃气流在同心筒内的流动方向发生改变,减小头部顶端的压强集中现象。为了得到最佳的凸台结构形式,通过改变凸台结构的直径、高度和截面形状,研究这些参数对导弹头部压强环境的影响。

图7 前盖加装凸台结构后的同心筒剖视图

Fig.7 Sectional view of concentric cylinder with boss structure on front cover

3.1 凸台形状优化

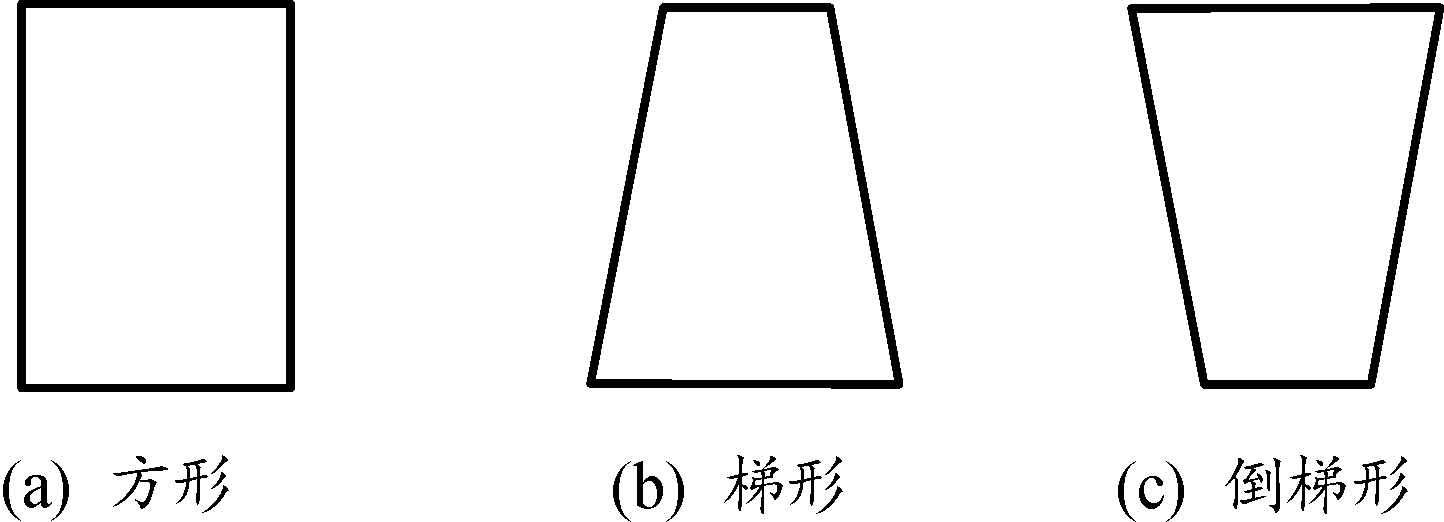

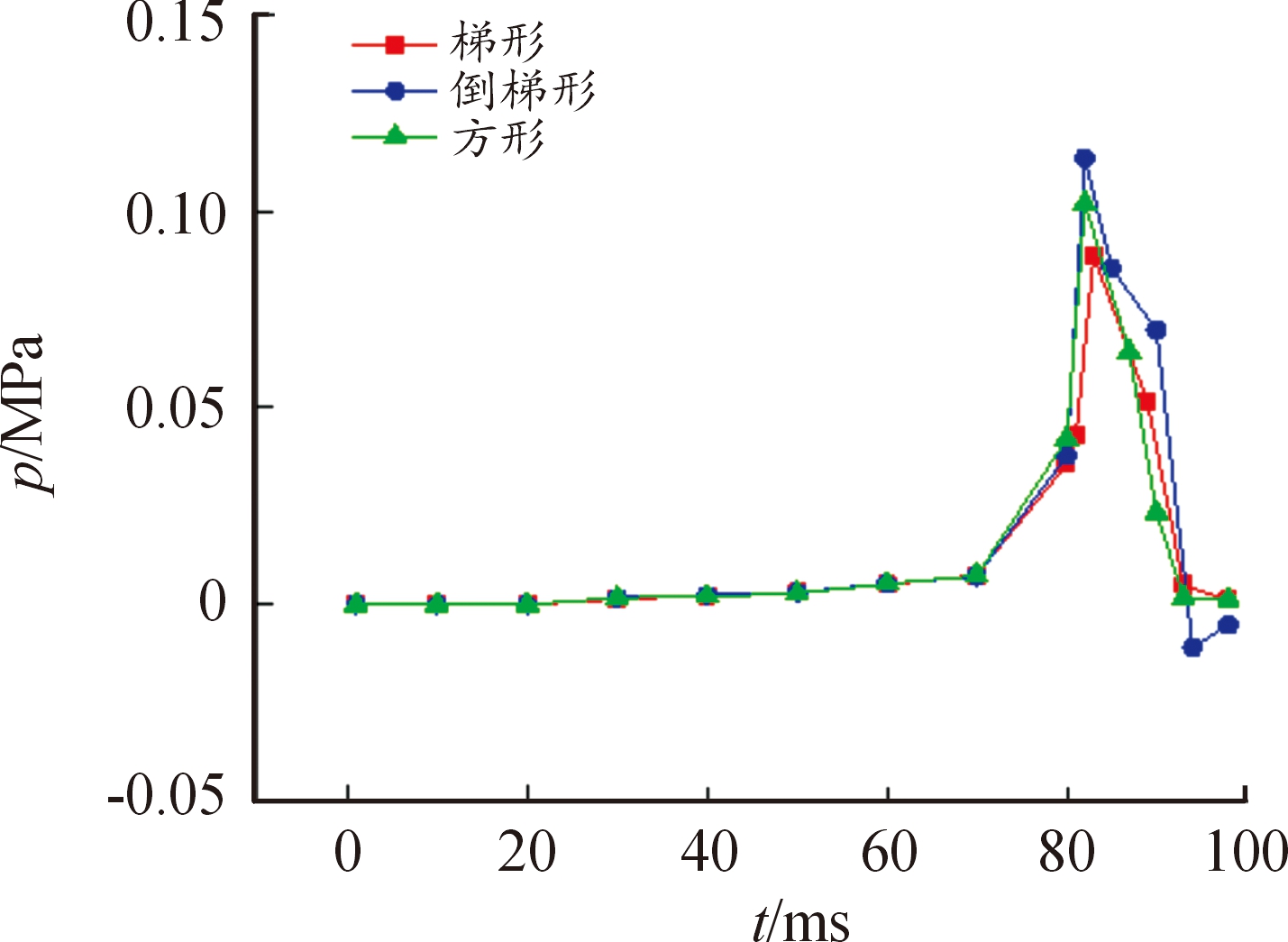

凸台高度25 mm、直径600 mm,改变凸台的截面形状,分别建立截面形状为长方形、梯形、倒梯形的凸台,3种凸台截面中部的宽度相同,如图8所示。通过数值仿真研究头部顶端p1点的压强随时间变化情况,不同凸台形状时p1点处压强时域曲线如图9所示。

图8 数值仿真时采用的3种凸台截面形状

Fig.8 Three boss section shapes used in numerical simulation

图9 不同凸台形状时p1点处压强时域曲线

Fig.9 Time domain curve of pressure at p1 point with different boss shapes

从图9可以看出,凸台形状为梯形时头部顶端p1点的压强峰值最小,为0.088 MPa,凸台形状为倒梯形时头部顶端p1点的压强峰值最大,为0.113 MPa,凸台形状为方形时头部顶端p1点的压强峰值为0.102 MPa,可见凸台形状对头部顶端的压强影响也是很明显的,3种情况的凸台,凸台截面形状为梯形时效果最好,在工程实际中可以根据实际情况研究其他凸台形状的优化效果。

3.2 凸台高度的优化

凸台直径600 mm,凸台截面形状为梯形,改变凸台的高度,分别建立凸台高度15、25、35mm的凸台,通过数值仿真研究头部顶端p1点处的压强随时间变化情况,不同凸台高度时p1点处压强时域曲线如图10所示。

图10 不同凸台高度时p1点处压强时域曲线

Fig.10 Time domain curve of pressure at point p1with different boss height

从图10可以看出,凸台高度25 mm时头部顶端p1点处的压强峰值最小,为0.088 MPa,凸台高度35 mm时p1点处压强峰值最大,为0.170 MPa,凸台高度15 mm时p1点处压强峰值为0.107 MPa,p1点处的压强最大值都出现在前盖打开的过程中,前盖达到破裂压强后,会沿着设计的应力槽裂成几块,在燃气作用下向外翻转,此时,前盖内侧的凸台会改变燃气流的流动方向,如果凸台过高,会影响燃气流向筒外的排导,导致导弹头部顶端p1点处的压强升高。导弹头部压强峰值和凸台高度并不呈正相关,因此在工程实际中应该根据具体情况确定最佳的凸台高度。

3.3 凸台直径优化

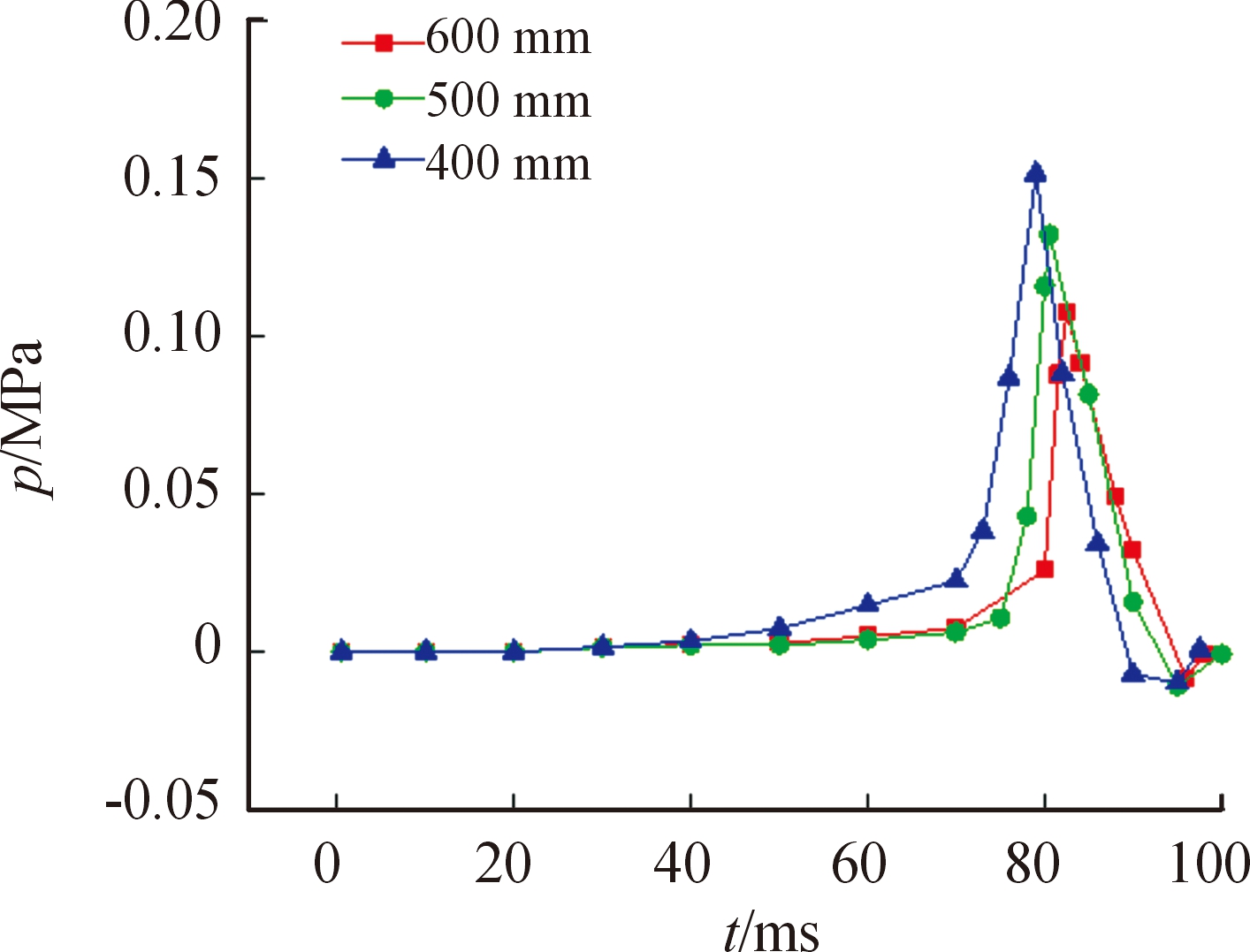

凸台高度和凸台形状不变的情况下,凸台高度15 mm,改变凸台的直径,分别在前盖内侧设置直径为600、500、400 mm的凸台,通过数值仿真研究头部顶端p1点处的压强随时间变化情况,不同凸台直径时p1点处压强时域曲线如图11所示。

图11 不同凸台直径时p1点处压强时域曲线

Fig.11 Time domain curve of pressure at p1 point with different boss diameters

从图11可以看出,凸台直径为400 mm时,头部顶端p1点处的压强峰值最大,为0.151 MPa,凸台直径为600 mm时,头部顶端p1点处的压强峰值最小,为0.107 MPa,凸台直径为500 mm时,头部顶端p1点处的压强峰值为0.132 MPa,凸台直径越大,头部顶端的压强峰值越小,因此在工程实际中可以根据具体情况尽量增大凸台直径,来减小导弹头部顶端的压强。

4 前盖加装凸台与未加装凸台计算结果

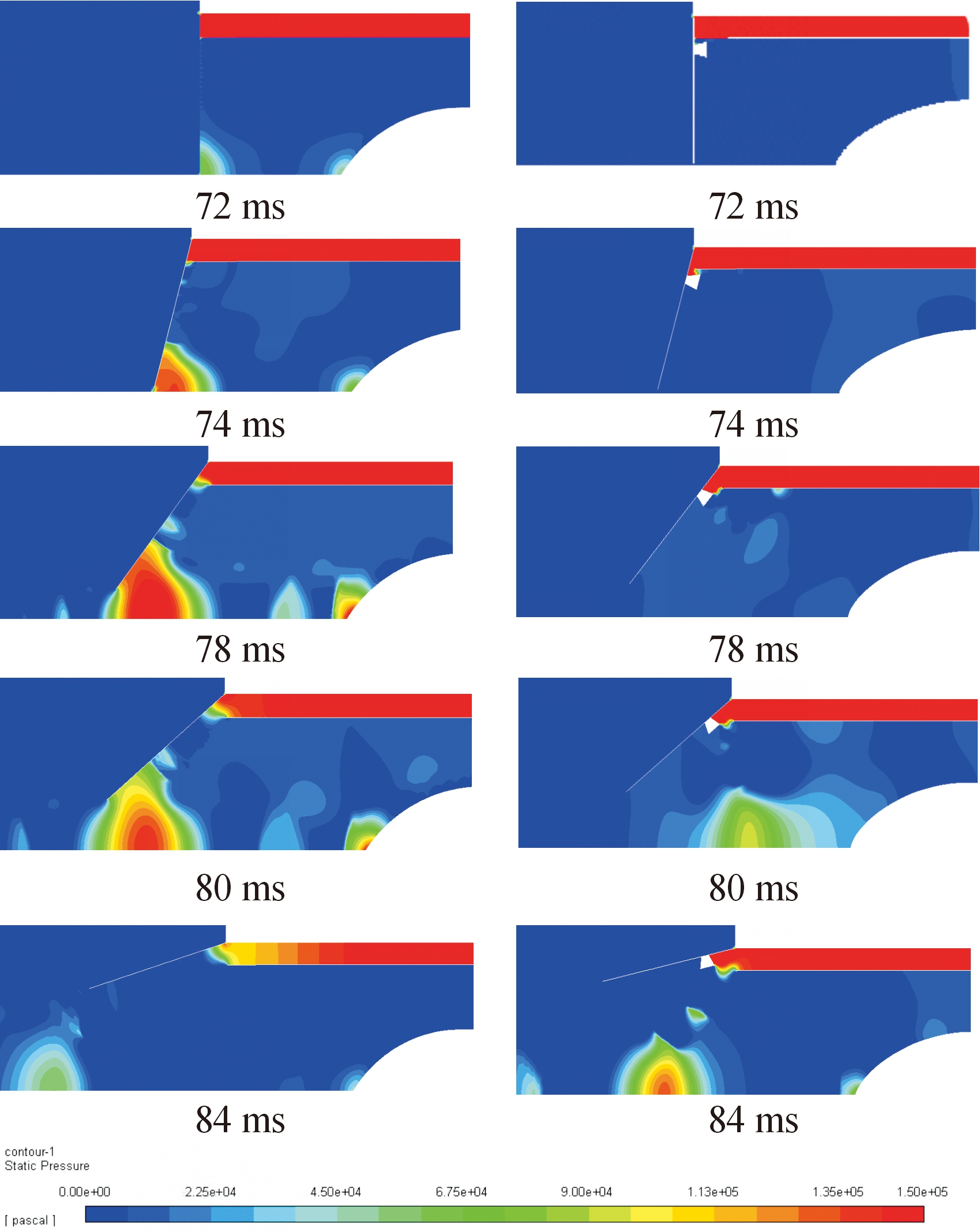

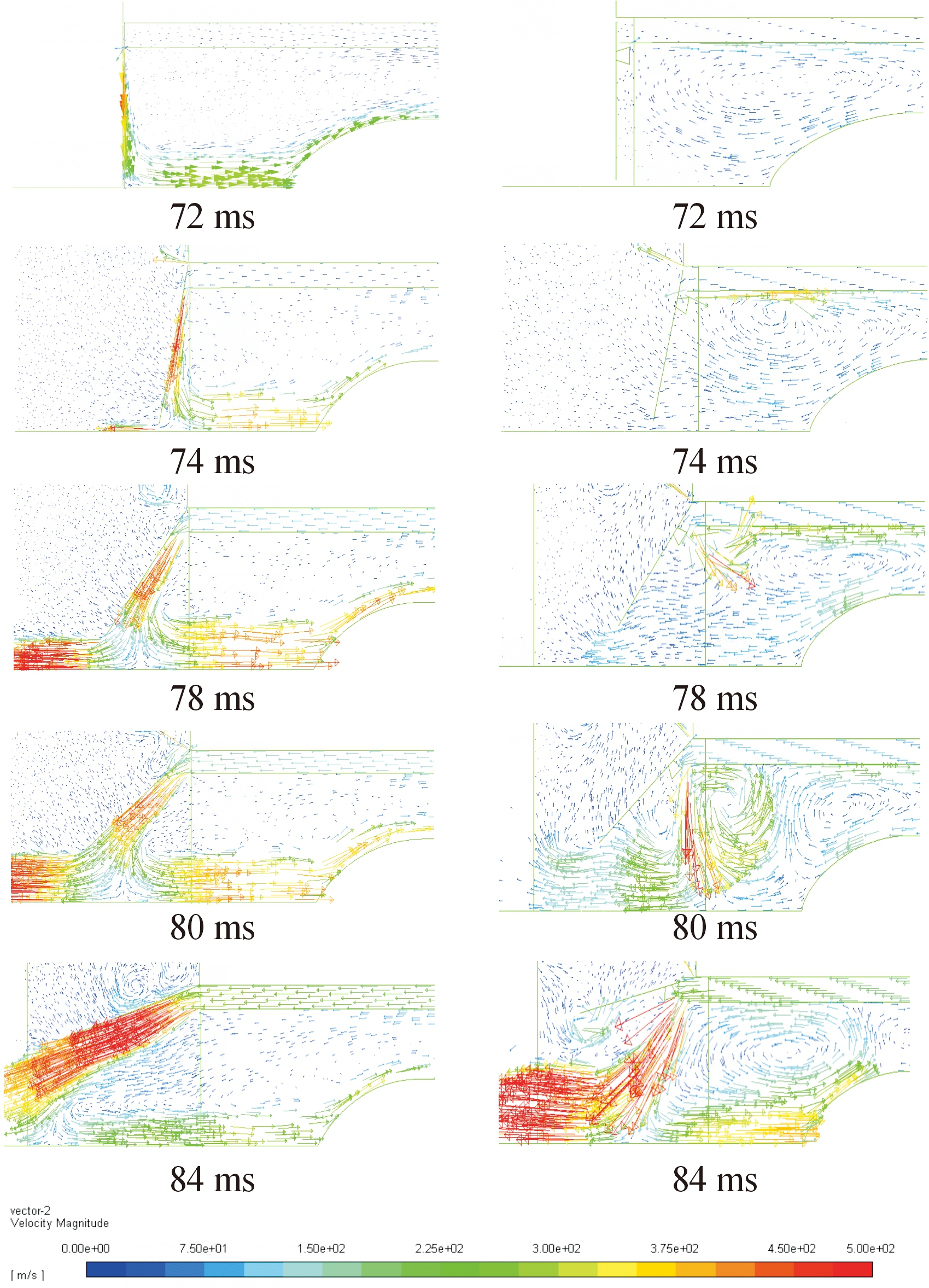

进行数值仿真时,根据上述凸台优化的结果,凸台的直径取600 mm,凸台的横截面为梯形,凸台的高度为25 mm。图12为前盖加装凸台和未加装凸台不同时刻的压强云图对比,加装凸台后导弹头部顶端压强明显小于未加装的情况,并且压强峰值也明显减小。图13为前盖加装凸台和未加装凸台不同时刻的流线图对比,前盖加装凸台后,同心筒内的燃气流动方向发生变化,燃气流对导弹头部顶端的冲击明显减小。并且头部顶端达到压强峰值的时刻出现在前盖破裂之后打开的过程中,而不是前盖胀破之前。

图12 前盖加装凸台和未加装凸台不同时刻 压强云图对比

Fig.12 Comparison of pressure cloud maps at different times between front cover with and without convex boss installation

图13 前盖加装凸台和未加装凸台不同时刻 流线图对比

Fig.13 Comparison of streamline diagrams between front cover with and without bosses at different times

前盖加装优化的凸台后仿真计算结果与试验结果对比如图14所示,前盖加装优化的凸台后,导弹头部顶端p1点处压强峰值为0.088 MPa,对应的时刻为0.083 s,试验时p1点处的压强峰值为0.174 MPa,对应的时刻为0.077 s,前盖加装优化的凸台后峰值点的结果比试验结果下降了49.43%,同时峰值点出现的时刻延后,说明前盖加装凸台可以明显减小头部顶端的压强峰值。

图14 前盖加装优化的凸台后仿真计算结果 与试验结果对比

Fig.14 Comparison between simulation calculation results and test results after adding optimized boss to the front cover

5 结论

1) 同心筒前盖加装凸台,可以明显减小发射时导弹头部顶端的压强峰值,但会增大导弹头部侧方的压强,但因为头部侧方压强峰值明显小于头部顶端的压强峰值,因此在凸台优化时,可以主要关注头部顶端的压强变化。

2) 头部顶端压强时域曲线峰值出现在前盖胀破后打开的过程中,而不是出现在前盖破裂之前,前盖达到破裂压强后,会沿设计的应力槽裂成几块,并在燃气作用下向外翻转,当前盖裂片打开到一定角度后,经前盖反射回筒内的燃气流正好打在导弹头部附近,造成压强集中。

3) 在凸台的优化中发现,凸台的直径越大,凸台对头部顶端的压强峰值的削弱越明显,凸台的高度越大,凸台削弱头部顶端压强的效果并不是最好,因此要根据具体的工程实际采用最佳的凸台高度;凸台的形状对削弱头部顶端压强的效果也不同,在研究的3种凸台形式中,截面为梯形的凸台形式在效果上好于倒梯形和方形的凸台形式。

[1] 胡晓磊,乐贵高,马大为,等.车载同心筒同心筒口流场影响因素数值研究[J].导弹与航天运载技术,2014(5):26-30.

HU Xiaolei,LE Guigao,MA Dawei,et al.Numerical study on the influence factors of the flow field at the concentric nozzle of the vehicular concentric cylinder[J].Missile and Space Launch Technology,2014(5):26-30.

[2] 张程,夏智勋,马超,等.基于k-ω SST模型的同心筒发射装置流场数值模拟[J].航空动力学报,2019,34(11):2331-2338.

ZHANG Cheng,XIA Zhixun,MA Chao,et al.Based on k-ω Numerical simulation of flow field of concentric cylinder launcher based on SST model[J].Journal of Aerodynamics,2019,34(11):2331-2338.

[3] 汤永涛,林鸿生,陈春.现代导弹导引头发展综述[J].制导与引信,2014,35(1):12-17.

TANG Yongtao,LIN Hongsheng,CHEN Chun.Overview of the development of modern missile guidance[J].Guidance and Fuze,2014,35(1):12-17.

[4] 姚昌仁.导弹发射装置设计[M].北京:国防工业出版社,1981.

YAO Changren.Design of missile launcher[M].Beijing:National Defense Industry Press,1981.

[5] 熊永亮,郜冶,李燕良.同心筒发射中旁泄流影响的数值研究[J].弹箭与制导学报,2007,27(4):194-197.

XIONG Yongliang,GAO Ye,LI Yanliang.Numerical study on the influence of side discharge in concentric cylinder launch[J].Journal of Missile and Guidance,2007,27(4):194-197.

[6] 苗佩云,袁曾凤.同心筒式发射时筒内流场机理及内外筒间隙的影响[J].战术导弹技术,2006,29(1):8-13.

MIAO Peiyun,YUAN Zengfeng.The mechanism of the flow field in the cylinder and the influence of the gap between the inner and outer cylinders during the concentric cylinder launch[J].Tactical Missile Technology,2006,29(1):8-13.

[7] 何朝勋,戴宗妙.同心筒式发射装置燃气排导研究[J].舰船科学技术,2007,29(1):71-75.

HE Chaoxun,DAI Zongmiao.Research on gas exhaust and guidance of concentric cylinder launcher[J].Ship Science and Technology,2007,29(1):71-75.

[8] 蔺翠郎,毕世华.同心同心筒内燃气流温度场的数值模拟[J].弹箭与制导学报,2007,27(5):160-162.

LIN Cuilang,BI Shihua.Numerical simulation of temperature field of gas flow in concentric cylinder[J].Journal of Missile and Guidance,2007,27(5):160-162.

[9] 姜毅,郝继光,刘群.同心筒垂直发射装置排导燃气的改进[J].北京理工大学学报,2007,27(2):95-99.

JIANG Yi,HAO Jiguang,LIU Qun.Improvement of exhaust gas of concentric cylinder vertical launcher[J].Journal of Beijing University of Technology,2007,27(2):95-99.

[10] 于勇,徐新文,傅德彬.同心筒发射装置燃气排导的气体动力学原理分析[J].航空动力学报,2012,27(3):501-507.

YU Yong,XU Xinwen,FU Debin.Gas dynamics principle analysis of gas exhaust of concentric cylinder launcher[J].Journal of Aerodynamics,2012,27(3):501-507.

[11] 李亚,任杰,马大为,等.注水角度对同心筒发射装置降温影响研究[J].火力与指挥控制,2018,43(6):131-135,140.

LI Ya,REN Jie,MA Dawei,et al.Research on the influence of water injection angle on the cooling of concentric cylinder launcher[J].Fire and Command and Control,2018,43(6):131-135,140.

[12] 张晶,金玲,张程,等.基于正交试验法的同心筒导流锥设计[J].导弹与航天运载技术,2018,362(4):99-102.

ZHANG Jing,JIN Ling,ZHANG Cheng,et al.Design of concentric tube guide cone based on orthogonal test method[J].Missile and Space Launch Technology,2018,362(4):99-102.

[13] 党海燕,贺卫东,鲁志刚,等.激波开盖中后盖开盖压力对前盖压力的影响研究[J].战术导弹技术,2012(1):54-57,68.

DANG Haiyan,HE Weidong,LU Zhigang,et al.Research on the influence of rear lid opening pressure on front lid pressure during shock wave opening[J].Tactical Missile Technology,2012(1):54-57,68.

[14] 潘登,赵修平.碎裂盖鱼雷发射箱内导流隔板导流效果仿真[J].战术导弹技术,2016(4):43-47.

PAN Deng,ZHAO Xiuping.Simulation of the diversion effect of the baffle in the cataclastic cover torpedo launcher[J].Tactical Missile Technology,2016(4):43-47.

[15] 张英琦,乐贵高,马大为,等.适配器与收缩段对同心筒发射流场的影响[J].北京理工大学学报,2018,38(6):557-564.

ZHANG Yingqi,LE Guigao,MA Dawei,et al.Effect of adapter and contraction section on the emission flow field of concentric cylinder[J].Journal of Beijing University of Technology,2018,38(6):557-564.

[16] 靖建全,傅德彬,王新星,等.易碎盖开启过程流场计算与分析[J].弹箭与制导学报,2016,36(4):80-82.

JING Jianquan,FU Debin,WANG Xinxing,et al.Calculation and analysis of flow field in the opening process of fragile cover[J].Journal of Missile and Guidance,2016,36(4):80-82.

[17] 郑榆淇,傅德彬,王新星,等.异形截面同心筒燃气流动特性数值研究[J].固体火箭技术,2016,39(5):729-734.

ZHENG Yuqi,FU Debin,WANG Xinxing,et al.Numerical study of gas flow characteristics in concentric cylinders with irregular cross-section[J].Solid Rocket Technology,2016,39(5):729-734.

[18] 唐洪,乐贵高,王辉,等.同心筒垂直发射装置底部导流分析[J].机械制造,2014(1):14-16.

TANG Hong,LE Guigao,WANG Hui,et al.Analysis of bottom diversion of concentric cylinder vertical launcher[J].Machinery Manufacturing,2014(1):14-16.

[19] 马艳丽,姜 毅,王伟臣,等.同心筒发射过程燃气射流冲击效应研究[J].固体火箭技术,2011,34(2):140-145.

MA Yanli,JIANG Yi,WANG Weichen,et al.Study on impact effect of gas jet during concentric cylinder launch[J].Solid Rocket Technology,2011,34(2):140-145.

[20] 胡晓磊,乐贵高,马大为,等.同心筒发射燃气流二次燃烧数值研究及导流板结构改进[J].兵工学报,2014,35(1):62-69.

HU Xiaolei,LE Guigao,MA Dawei,et al.Numerical study on secondary combustion of concentric cylinder launching gas flow and structural improvement of deflector[J].Journal of Military Engineering,2014,35(1):62-69.

[21] 吴利民,张旭耀,付廿力.柔性盖体胀破过程分析[J].水面兵器,2019,28(1):19-21,27.

WU Limin,ZHANG Xuyao,FU Nianli.Analysis of the bursting process of flexible cover[J].Surface Weapons,2019,28(1):19-21,27.

[22] 苗瑞生,居贤铭.火箭气体动力学[M].北京:国防工业出版社,1985.

MIAO Ruisheng,JU Xianming.Rocket aerodynamics[M].Beijing:National Defense Industry Press,1985.