0 引言

液压油是液压系统工作的重要媒介之一,具有润滑、散热、保护等功能。对于一些工业设备,如飞机、特种装备等,由于其工作环境会随着时间、空间的变化产生较大的差异,所以要求液压系统对不同的极端气候条件具有很强的适应能力。某起重机液压系统中油箱配备的液压油,在低温 -40 ℃ 时,其平均运动黏度约为800 mm2/s,基本接近或达到常用的柱塞泵和齿轮泵的极限启动黏度,液压系统在低温启动时,液压油黏度增大、流动性变差,液压泵(特别是柱塞泵)的吸油性能变差,易产生吸空现象,从而导致液压系统的初始压过低或者无初压时产生启动困难、动作迟缓等非正常工作现象[1]。因此,在恶劣的环境下,液压系统设备的启动困难与流量不足问题,基本是由元件及油液本身特性决定的。为了克服该“先天性”低温启动困难的问题,现如今的方法是采取必要的技术措施降低液压系统启动时的油液黏度,使油液黏度达到液压泵与液压元件正常工作时的黏度值[2]。

目前一般对液压油的低温解决方式主要有2种:一是研究适合低温环境使用的低温液压油[3];陈英龙等[4]对低温环境下所使用的低温液压油进行了简单的整理分类;乔琪等[5]研制了一款L-HV32低温液压油,其具有良好的黏性性能,能够与多种不同功能的改进剂适用,并且具有很好的氧化性和热稳定性;魏传良等[6]研制了一款低温液压油HHV46,其主要能够在高压低温中适用,为大型高压、超高压机械液压设备提供了便利。二是采取对油液进行预加热的方法,Werllberger等[7]研究了热机进行加热时,温度对油膜壁面的影响;胡宗杰等[8]通过在液压油缸盖与气管间设置油束热碰壁系统,液压系统中液压油能在短时间加热(4 min左右加热250 ℃)。上述的2种方法虽然都可以使液压系统正常工作,但是耗费的成本较高,而且目前国内的研究水平尚有很大的发展水平。

本文中以相变复合材料储能及相关传热原理为基础,以高孔隙率泡沫碳、泡沫铝和泡沫铜材料为骨架,在其中填充相变材料制成复合相变材料;并将其填充至液压油箱中,利用仿真软件Fluent开展油液、复合相变材料填充与换热系统(加热、散热系统)之间的耦合传热的数值模拟分析验证。

1 总体设计

1.1 液压油箱结构设计

以16 T三一起重机为例,起重机中液压系统的组成部分分为上车、下车液压系统,上车液压系统主要分为伸缩、变幅、回转、卷扬等机构;下车液压系统主要是支撑结构以及油箱、多路阀等。这款具有150 L容量的传统方形液压油箱,其外观尺寸以1∶2∶3的比例进行了精心的设计,以增加散热面积,并且由优质的Q235钢(如表1所示)制成,可以满足不同的应用需求。根据油箱设计原则[9],油箱侧板的厚度通常为2.5 mm到4 mm,侧板厚度影响油箱的散热效率,较薄的侧板其散热效果良好但不满足油箱设计的强度。综上:油箱的侧板厚度一般为1.5 mm,容量小于400 L的油箱侧板厚度可以达到4 mm,容量大于400 L的油箱侧板厚度可以达到6 mm,箱底厚度则是箱壁的4倍,油箱的主体由侧板和箱底焊接而成,根据《GB3766—83》的规定,油箱支座的高度必须至少要距离地面150 cm。

表1 Q235钢材料性质

Table 1 Q235 steel material properties

参数数值初始温度/℃20密度/(kg·m-3)7 850比热/(J·(kg·K)-1)460导热系数/(W·(m·K)-1)49.8总导热系数/(W·(m·K)-1)7.67

针对液压油箱容积计算,油箱内隔板的高度为油液面高度的75%;吸油管入口上装有粗滤油器,回油管末端装有精滤油器,且要完全浸没在油液中去,防止吸油管在吸油时产生气泡影响系统工作;回油管末端采用45°斜面设计,目的是增大回油截面面积,减少回油时流速过快对油液产生冲击,且回油管斜面应朝向油箱侧板,有利于油液的散热;当系统的回油量很大时,回油口应高于油液液面,开一个斜向的排油槽,减缓油液流速的同时还可以排除油液中多余的空气;泄油管设计与吸油管相似,但其不可浸在油液中;管的端口与油箱侧板和地板的间距是至少为3倍的管路直径,粗滤油器距箱底至少20 mm;为了保护油液,油箱的各端口都要进行密封处理,防止油液污染;注油器上应添加过滤网,通气孔上必须安装空气滤清器,其容积应为液压泵流量的两倍;油箱中回油口下方应设置磁性装置,用于吸附油液中污染的金属杂质。

使用Inventor三维设计软件建立油箱模型:

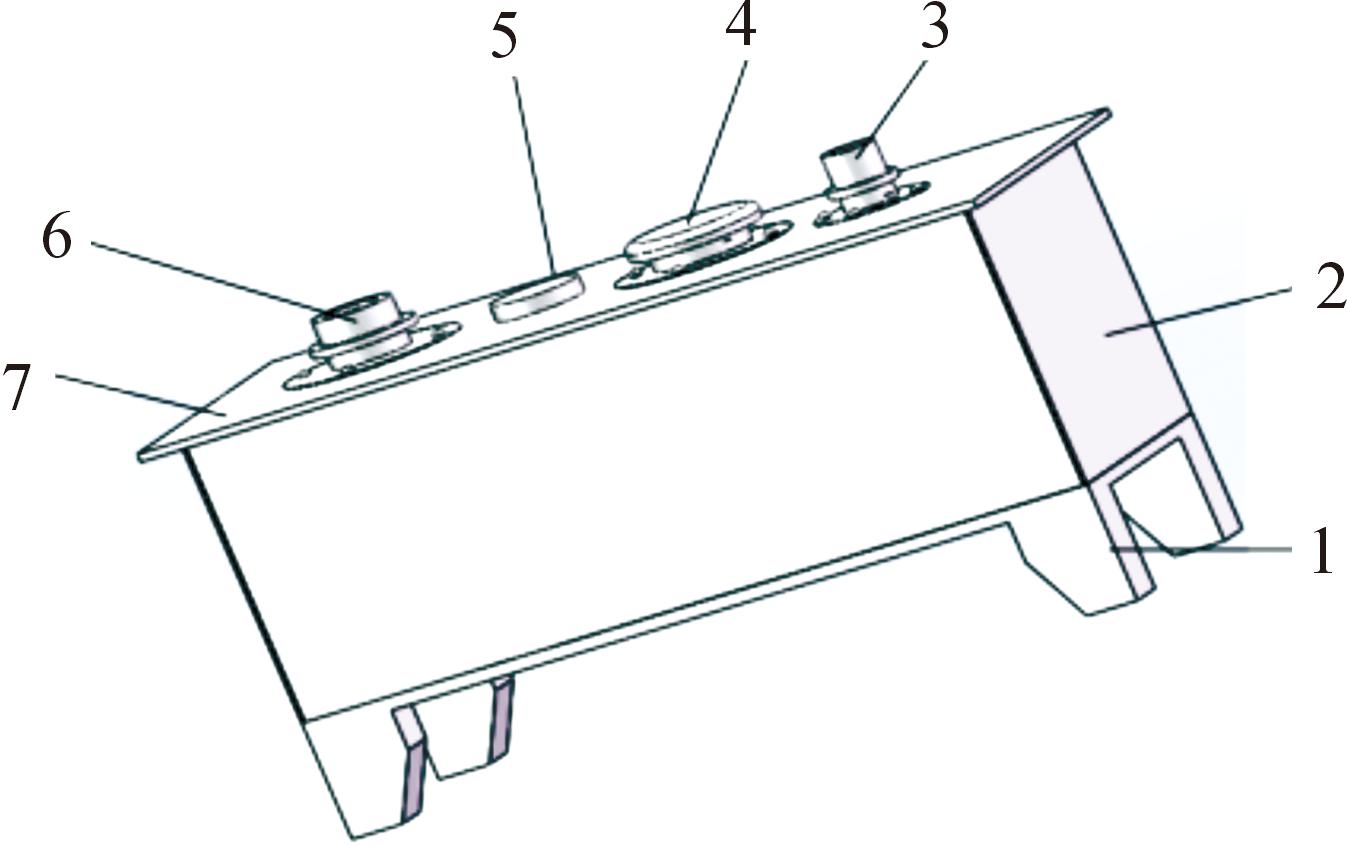

根据上述油箱设计标准,采用尺寸:底座为926 mm×572 mm,侧板1为926 mm×354 mm,侧板2为572 mm×354 mm;液压油箱的壁厚为4 mm,箱底厚度为16 mm,箱底与地面的间距为150 mm,以确保液压系统的稳定性和可靠性,挡板高265.5 mm。空气过滤器和吸油管装有过滤网;回油管端口截面斜切45°,三维模型如图1所示。

1.箱体; 2.油箱侧板; 3.回油管; 4.过滤器; 5.注油孔; 6.吸油管; 7.油箱上盖板

图1 液压油箱三维图

Fig.1 Three-dimensional diagram of hydraulic tank

1.2 相变复合材料设计

相变材料分为有机相变材料、无机相变材料和复合相变材料3大类[10],当前复合相变材料比其他2种应用更加广泛,这是因为复合相变材料对于提高传热效率具有极大的作用[11]。本文中采用48-50#斜片石蜡与膨胀石墨复合后制备的相变复合材料,通过扫描量热法(DSC)测试,其基本特性满足如下要求:相变温度:50±5 ℃;相变焓值≥200 J/g;导热率0.2±0.05 W/mK;循环稳定性良好,在1 000次循环,相变温度变化量≤2 ℃,相变焓值下降≤5%。

2 数学模型

2.1 相变复合材料传热模型

相变换热系统的性能取决于相变材料的相变过程,相变材料在相变时的传热速率直接关系整个系统与外界换热的性能。在设计相变换热系统时,材料的选取、厚度以及系统的供热功率等参数需要求解计算,本文采用焓法模型[12]进行求解:

整个区域:

![]()

(1)

进行求解过程中,首先对焓场进行求解,其次对温度场求解。

设初始温度T,具有第1类或第3类边界条件方程[13]为

![]()

(2)

定义无量纲为

![]()

(3)

式(3)中:c为比热;Tm为相变温度;![]() 为饱和液相焓;

为饱和液相焓;![]() 为饱和固相焓;ks为固相导热系数;L为相变潜热;Ste为斯蒂芬数;

为饱和固相焓;ks为固相导热系数;L为相变潜热;Ste为斯蒂芬数;![]() 为傅里叶数;

为傅里叶数;![]() 为毕渥数。

为毕渥数。

即通过焓法模型推导可得方程:

![]()

(4)

将式(4)方程离散化,得:

![]()

(5)

![]()

(6)

![]()

(7)

2.2 稳态传热数学模型

稳态传热是热能流动不随时间改变的传热,其代表方式是热传递。其热能流动不随时间变化,即温度和热载荷也不随时间变化。所以稳态传热适用热力学第一定律,控制稳态传热的热平衡微分方程为[14]

![]()

(8)

有限元平衡方程为

(K){T}={Q}

(9)

2.3 瞬态传热数学模型

瞬态分析是计算温度随时间变化的温度场以及其他参数的分析。在实际工程中,瞬态分析是十分重要的,其分析的温度场可以作为热载荷对系统的应力分析。跟稳态分析不同,瞬态分析的温度场是随着时间变化而变化的,时间参数不仅是计数功能,而是有着实际的意义,分析相变材料的储能效应时,也要用到瞬态分析[15]。

瞬态分析的控制方程跟稳态的不同,其矩阵形式为[16]

![]()

(10)

式(10)中:![]() 为热存储项。

为热存储项。

瞬态分析中载荷随时间变化:

![]()

(11)

对于非线性瞬态分析:

![]()

(12)

3 数值仿真结果及分析

3.1 未加相变复合材料的液压油箱仿真分析

将上述模型利用Fluent转换后,导入软件ANSYS APDL中,进行三维模型的传热仿真。仿真包括油箱的稳态温度场、瞬态温度场、复合因素对温度场的影响以及改变材料对油箱散热性能的影响等。

ANASYS APDL热分析模块基于能量守恒原理的热平衡方程[17],用有限元法计算各节点温度,并导出其他热物理参数。利用APDL进行热力学分析步骤如下:

建模:利用ANSYS的命令建立三维模型;定义基本属性:首先需要定义模型的单元类型,模型选用“Brick 8node 70”三维八节点六面体单元,可以准确的反应模型在瞬态和相变时的传热过程。然后定义材料属性,其中普通油箱采用Q235钢的材料属性已经在表1中给出;划分网格:利用APDL划分网格需定义单元密度,然后选择划分方式。模型整体单元密度为0.01 mm,油箱上部的传热方向为0.001 mm,划分方式选择六面体为单体,整体统一划分;设置边界条件:选择求解方式以及对应的输出设置,时间步长为50 s,定义求解时间为5 400 s;求解设置:定义求解结果的径向路径,即选择路径上的点,模型的径向路径为油箱的传热方向。根据不同的需求,获得不同的求解结果:

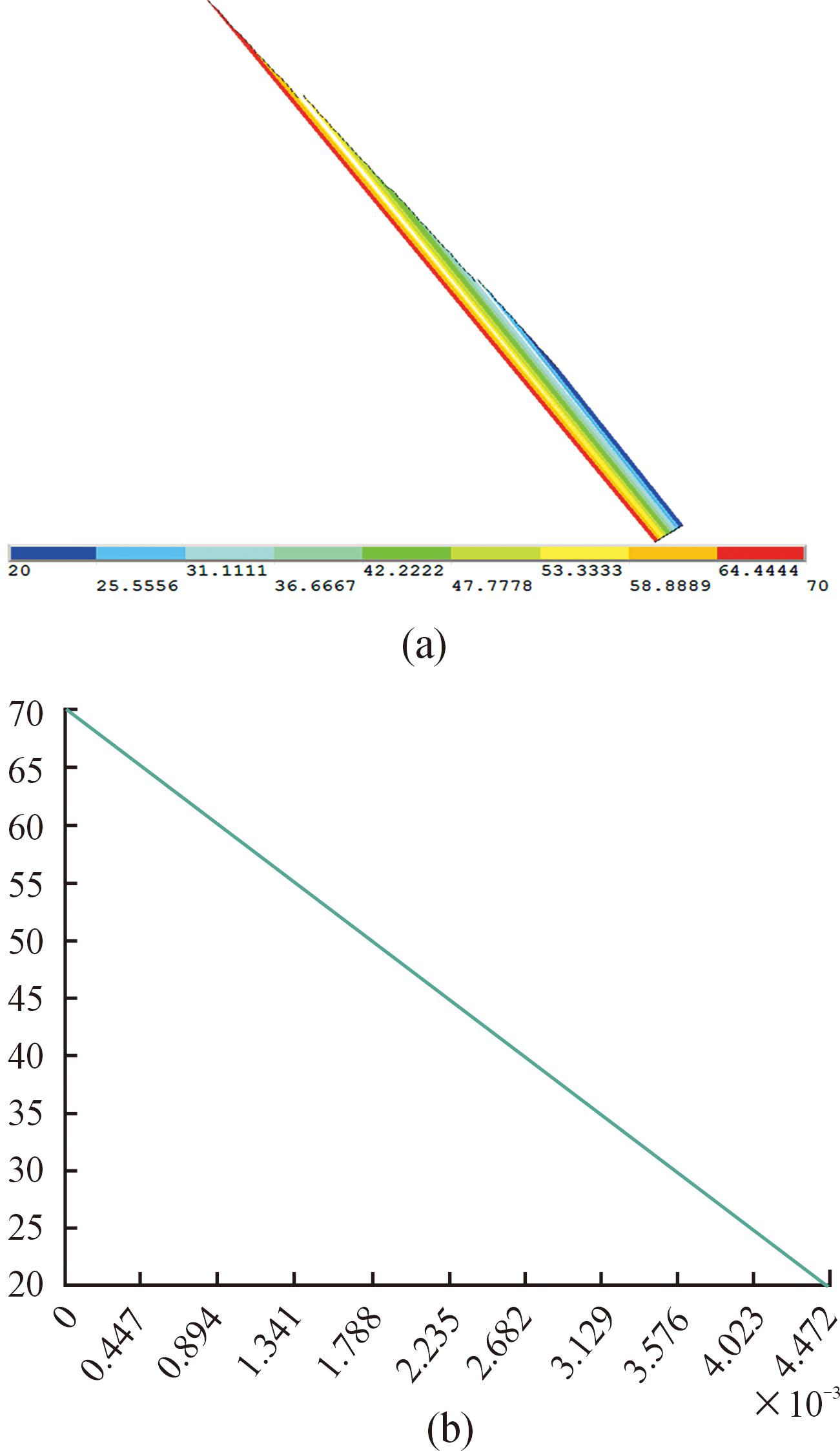

依照上述步骤和参数划分网格,施加载荷和边界条件计算结果如图2、图3所示。

图2 温度云图

Fig.2 Temperature cloud map

图3 径向温度

Fig.3 Radial temperature

从计算结果可以看出:油箱传热是均匀的向外传热,径向方向的热量呈阶梯状分布。通过图3可以分析:普通油箱的热量传递是均匀的,热量通过侧板传递到外界空气中,热量传递以热传导为主。表2为油箱稳态传热的参数值、传热速率和传热量,上半部分的参数值给出了初始温度、载荷温度以及导热率;下半部分给出稳态传热时热量传递速率为-0.148 (由于是散热所以为负,后面的热量同理),共散出热量-211 993.2 K。

表2 参数及计算结果

Table 2 Parameters and calculation results

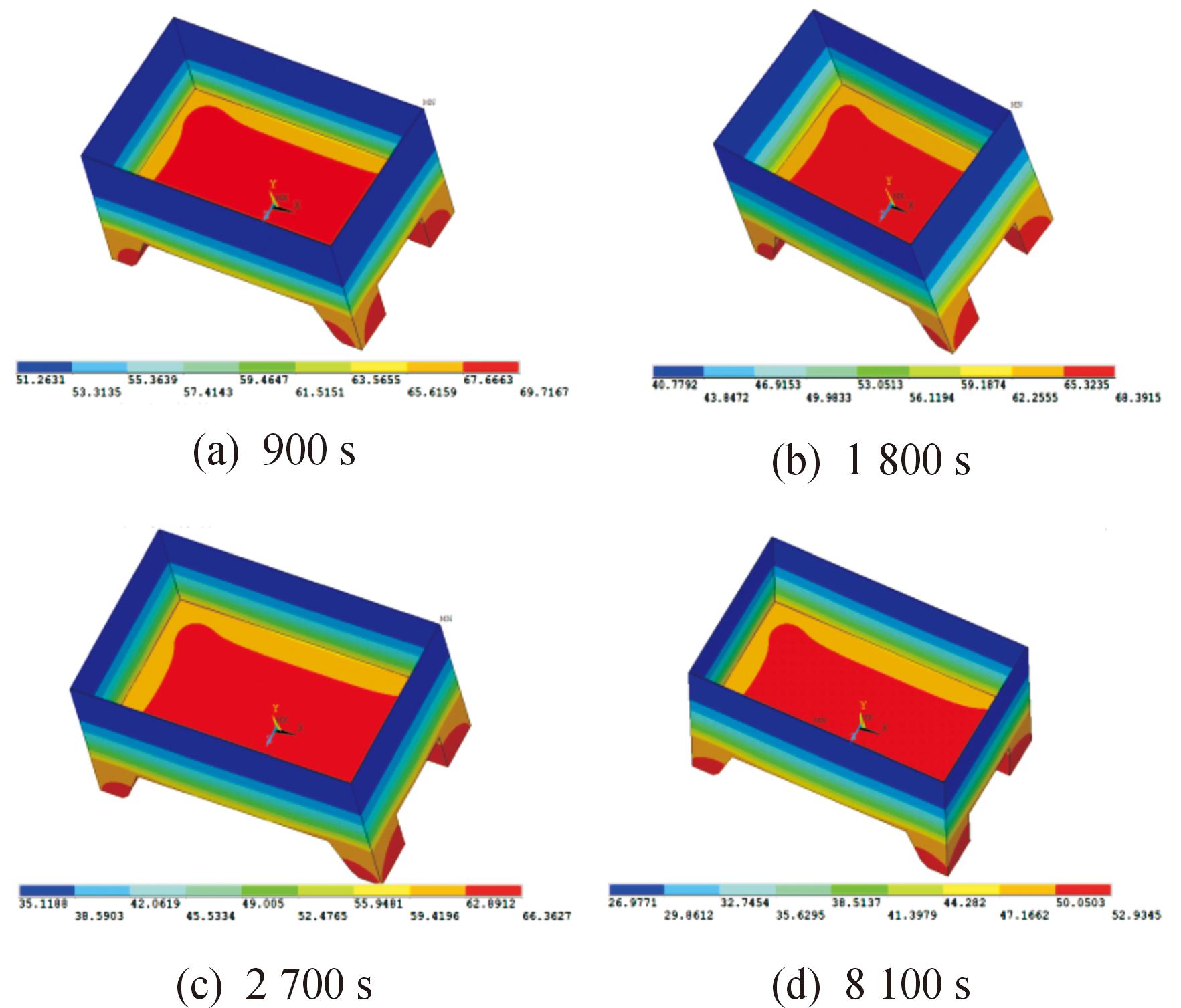

参数数值参数数值HT I1.00LB149.80MAXLAYER0.00T020.00T170.00HT35-0.148HEAT-211 993.2

3.2 瞬态传热仿真分析

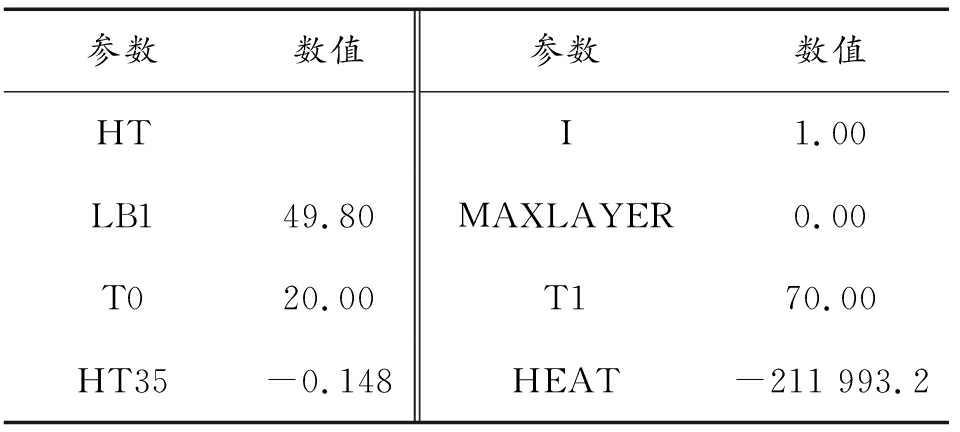

瞬态分析划分网格跟稳态分析一样,根据上述步骤结算可得5 400 s时油箱的径向曲线图(如图4所示)以及不同时间的温度云图如图5所示。

图4 云图与径向曲线

Fig.4 Cloud plots and radial curves

图5 不同时间的温度云图

Fig.5 Temperature clouds at different times

从计算结果可知:油箱的散热是随着时间从内到外,从上方均匀散热到下方,并且温度的传递方向也是均匀的从内到外传热,由传热模型图可以看出油箱的上方散热较快,下方散热较慢,油箱中温度最高点为内侧最下方的max点,温度最低点为外侧最上方的min点,2个点在图中均有标出。把900、1 800、2 700、8 100 s温度云图,结合5 400 s的云图可以的得出2个节点的温度曲线如图6所示。

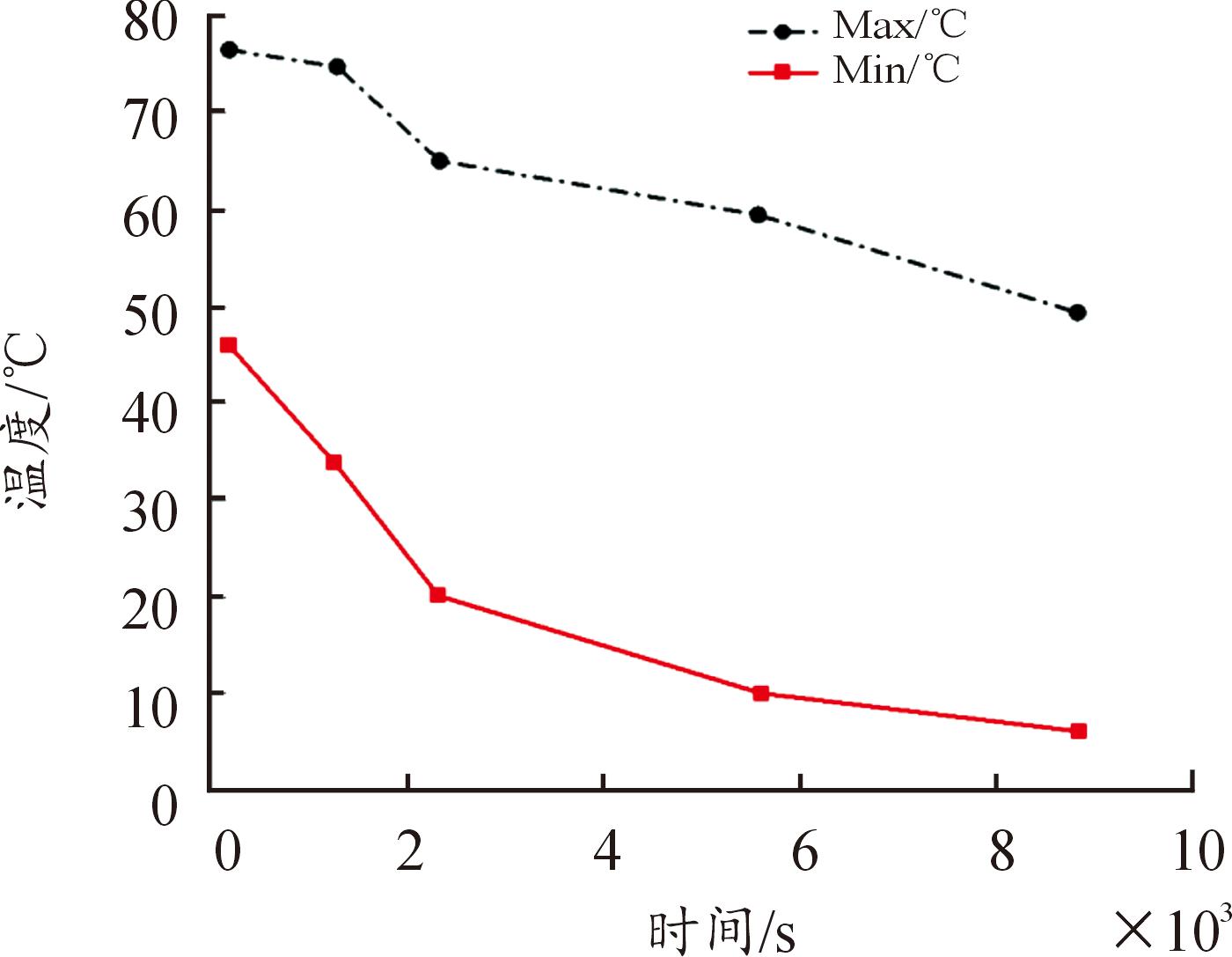

图6 不同时间节点温度曲线

Fig.6 Temperature curves at different time nodes

从图6中曲线可以分析得出:在3 000 s之前min节点比max节点温度跨度大,油箱内部存在温差,导致max节点的温度向min节点传递,减缓了min节点的散热速率;在3 000 s之后,2个节点温度下降趋势基本一致。从曲线趋势可以看出,油箱并未达到平衡(热平衡分析会在下文给出),油箱会随着时间继续散热。

3.3 添加复合相变材料的液压油箱仿真分析

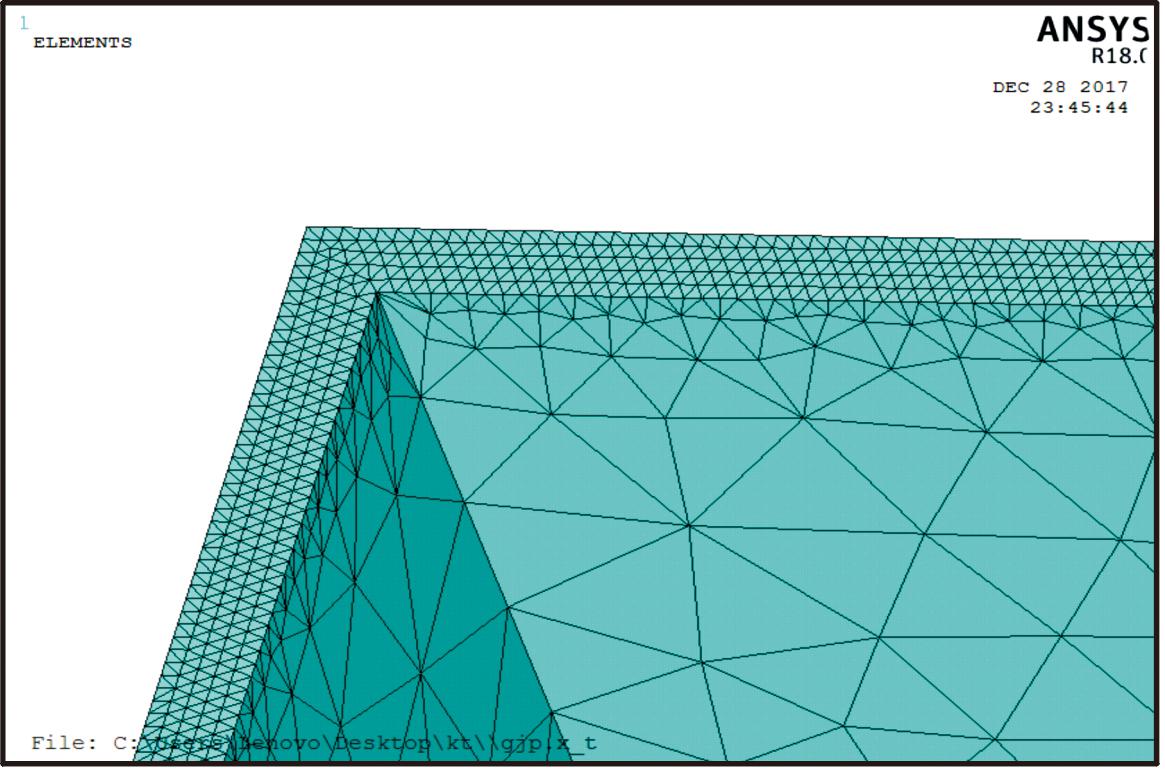

仿真步骤同上,在参数设定时需要定义2种材料参数,在分别赋予各个材料,采用强化后的高导热相变材料参数如表3所示。划分网格根据相变材料的厚度,选择0.001 mm的单元密度,径向的网格图如图7所示。

图7 油箱径向网格划分

Fig.7 Tank radial meshing

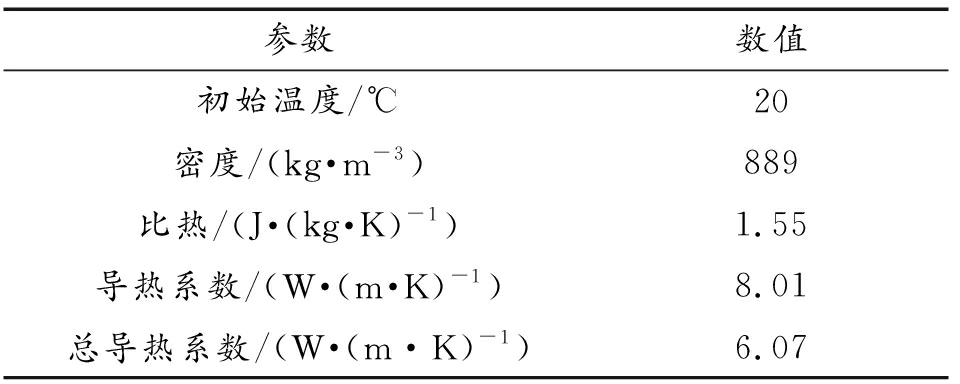

表3 相变复合材料性质

Table 3 Properties of phase change composites

参数数值初始温度/℃20密度/(kg·m-3)889比热/(J·(kg·K)-1)1.55导热系数/(W·(m·K)-1)8.01总导热系数/(W·(m·K)-1)6.07

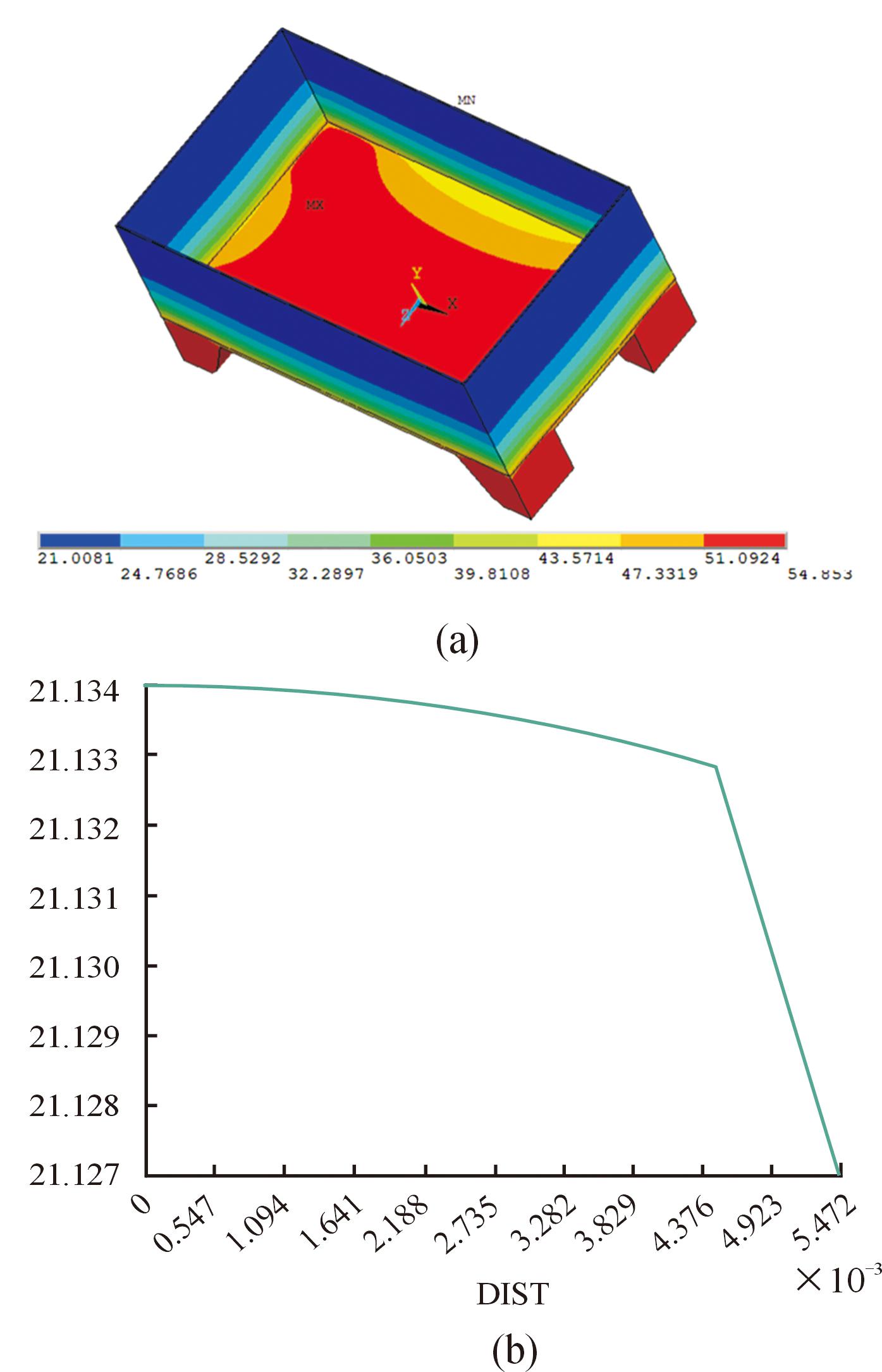

相变传热所需焓值变化可以通过Fluent的仿真中得到(如表4所示),填充有相变材料的液压油箱的温度云图和径向曲线图如图8所示。

图8 相变材料油箱云图

Fig.8 Phase change material tank cloud diagram

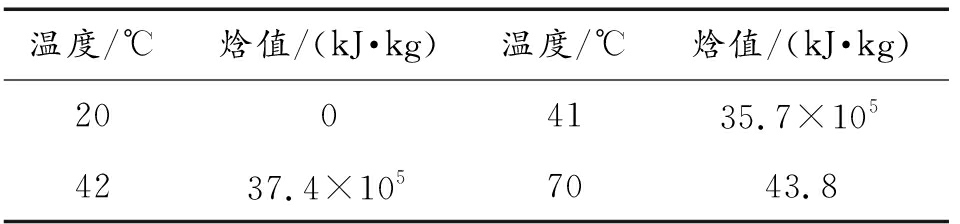

表4 相变材料焓值

Table 4 Enthalpy value of phase change material

温度/℃焓值/(kJ·kg)温度/℃焓值/(kJ·kg)2004135.7×1054237.4×1057043.8

从计算结果可以分析:在5 400 s时Max比普通油箱低了6.5 ℃,Min比普通油箱低了9.8 ℃,可见相变材料可以快速吸收油液的热量,相比于普通油箱增加了油箱的散热效率,在5 400 s时,散热效果优于普通油箱。

1) 油箱传热影响因素分析

分析环境温度、载荷温度、有无挡板、材料厚度、油箱材料等复合因素对油箱传热的影响,分析不同因素影响油箱温度不同的参数,得出一套完整的复合因素对油箱传热影响的仿真结果。

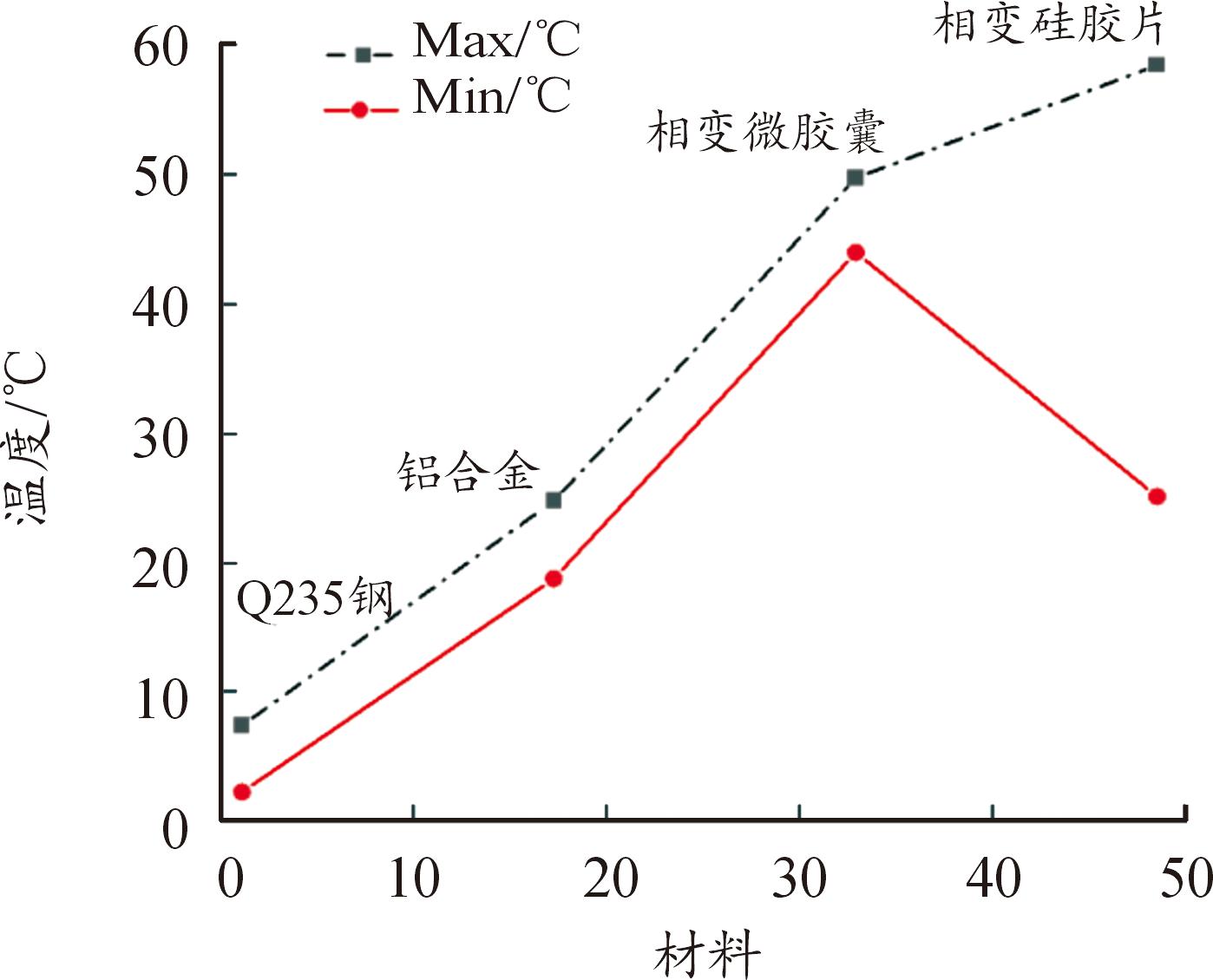

2) 油箱材料

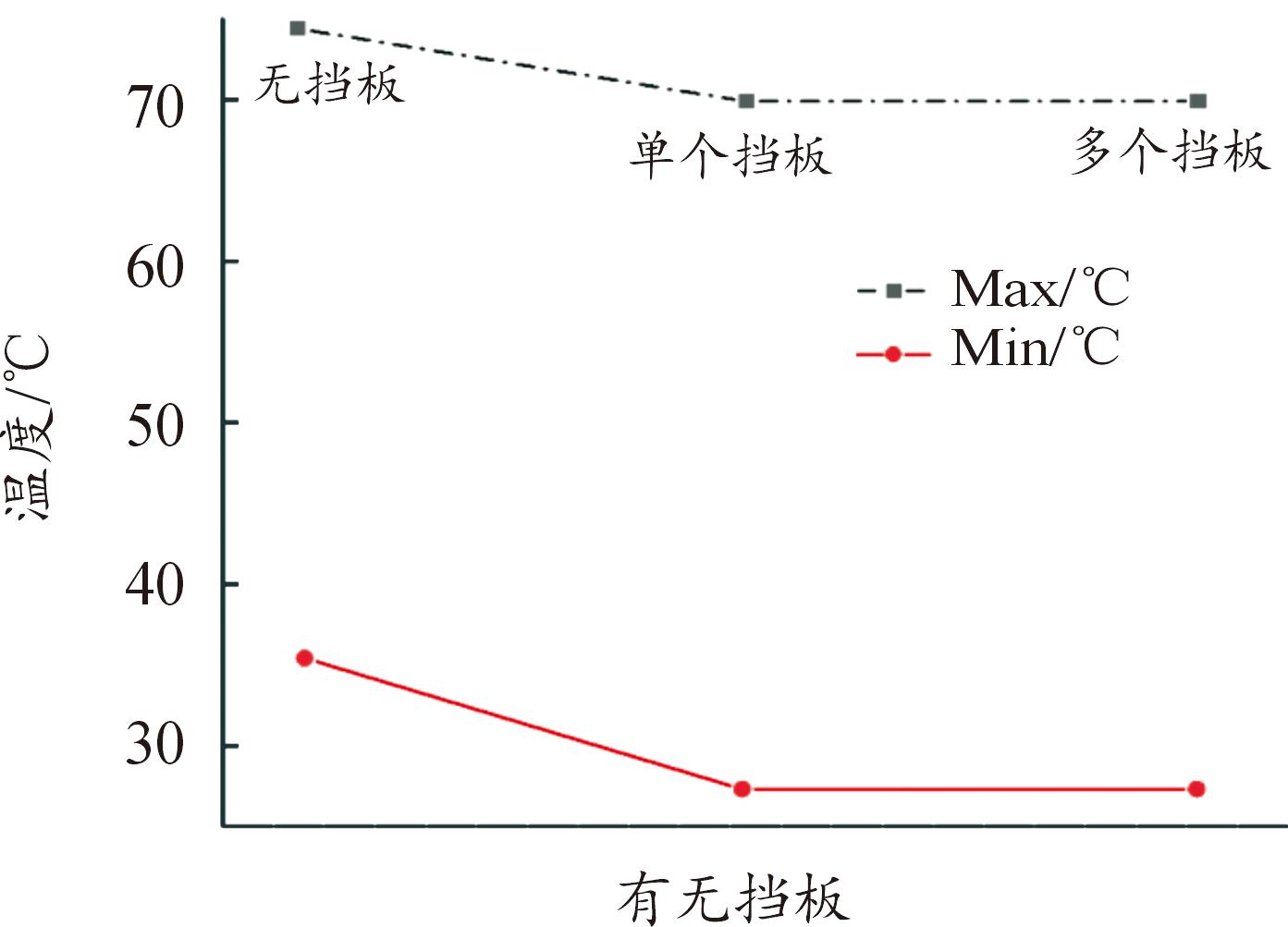

对Q235钢、铝合金、相变材料、硅胶导热片建模成大小相同的板材,对其在70 ℃的散热进行有限元的温度场分析,室内温度为20 ℃,比较材料与空气的换热系数。根据温度云图(如图9所示)可以分析4种材料的温度分布方式相同。

图9 不同材料的板材传热

Fig.9 Heat transfer in plates of different materials

结合各节点温度(如图10所示)分析发现,4种材料中Q235钢的散热效率较好,这可能是因为Q235钢与空气的换热系数大于其他3种材料,所以在温度云图中显示Q235钢散热速率高于其他3种材料。在相变材料的云图中,相变材料的散热慢于上述的3种材料,分析相变材料本身的原因是由于相变材料的导热率较小,材料内部相变潜热,从而导致散热效率较慢。在本文的主要研究中,我们只讨论了未强化的相变材料的散热效率,针对于此缺陷,将进行强化的相变材料进行相关性研究。

图10 板材温度折线图

Fig.10 Plate temperature line chart

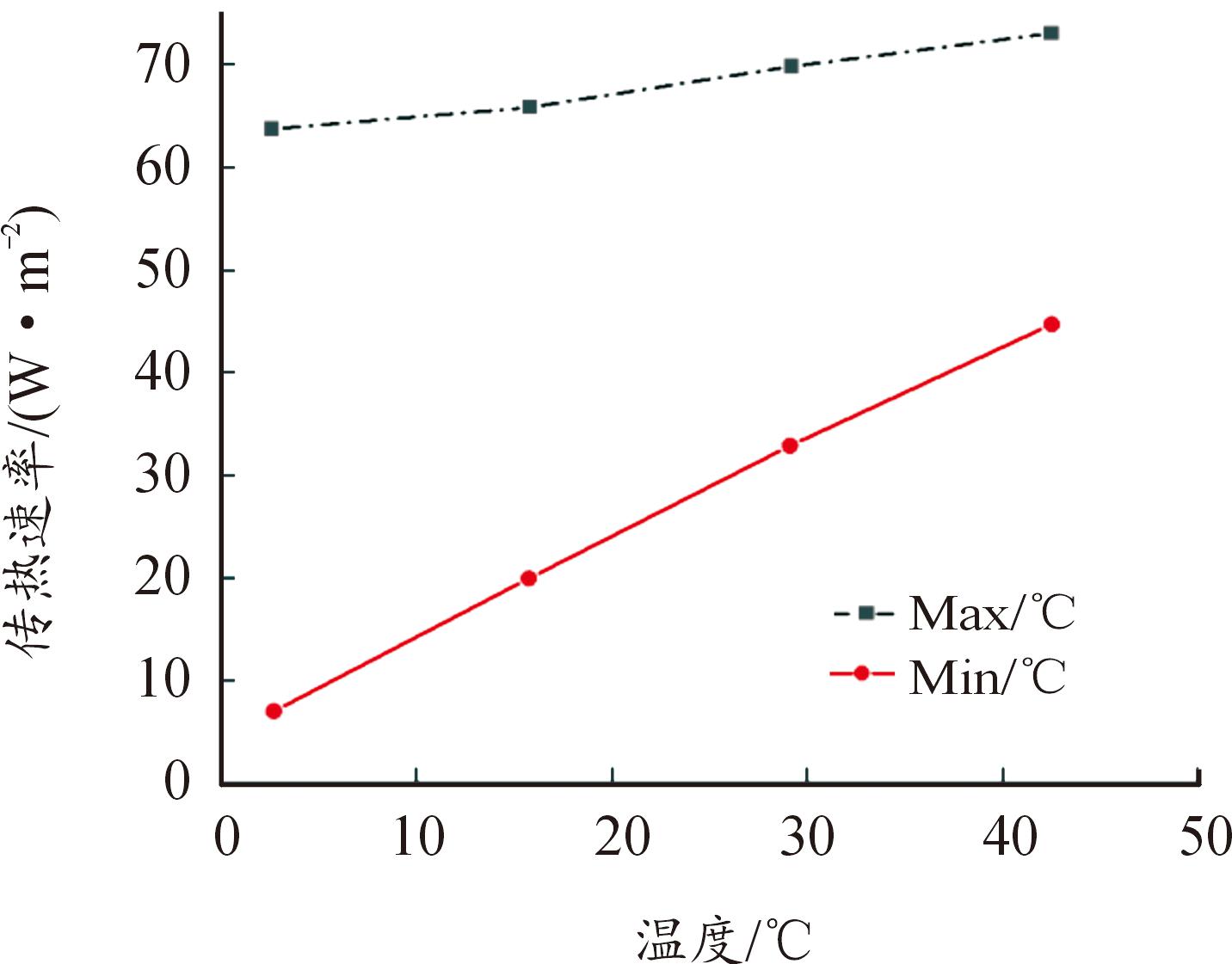

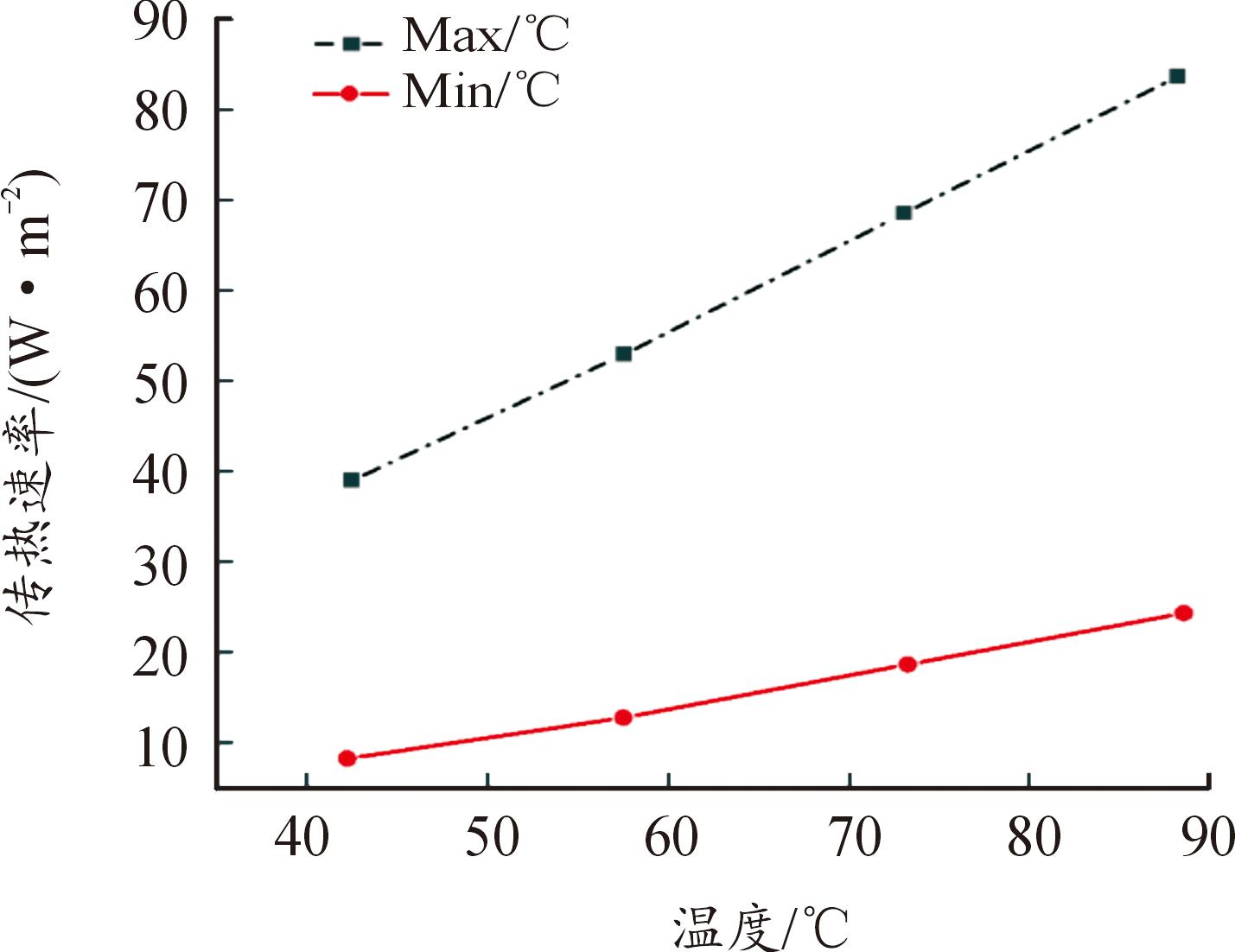

3) 环境温度

环境温度分别设置为10、20、30、40 ℃,对相变材料油箱在5 400 s时进行瞬态分析(如图11所示),将云图中的信息整理可得图12。

图11 初始温度对温度场的影响

Fig.11 The effect of the initial temperature on the temperature field

图12 不同环境温度节点温度曲线

Fig.12 Temperature curves at different ambient temperature nodes

从计算结果可以分析:温度场分布情况大体相同,环境温度影响液压系统的散热效率,对Min节点的温度影响大于Max节点,即环境温度主要影响油箱散热时的最低温度,环境温度升高导致Min节点温度上升,降低Max节点向Min节点的传热效率,而本身Max节点向外散热的效率不会影响太多。

4) 载荷温度

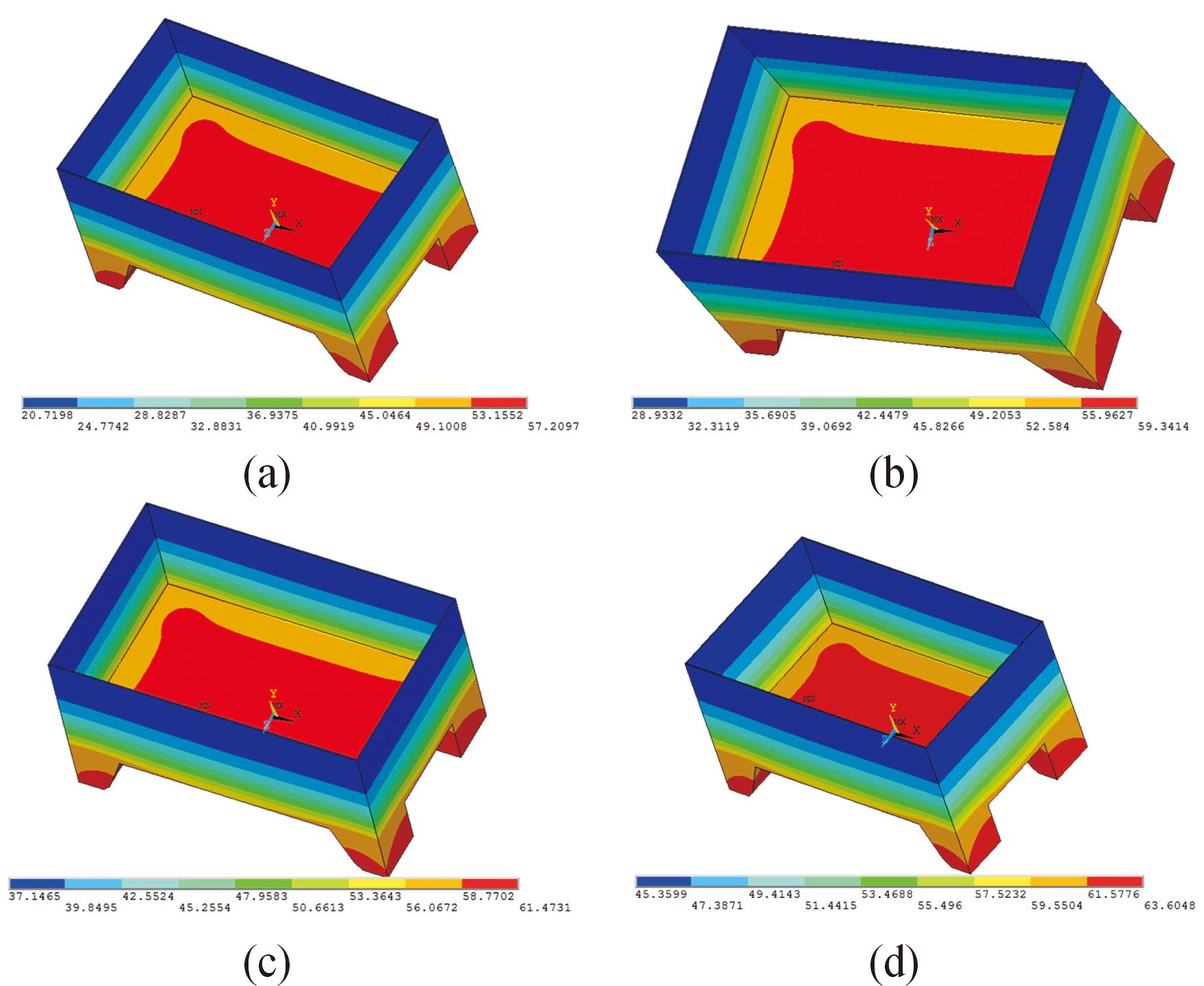

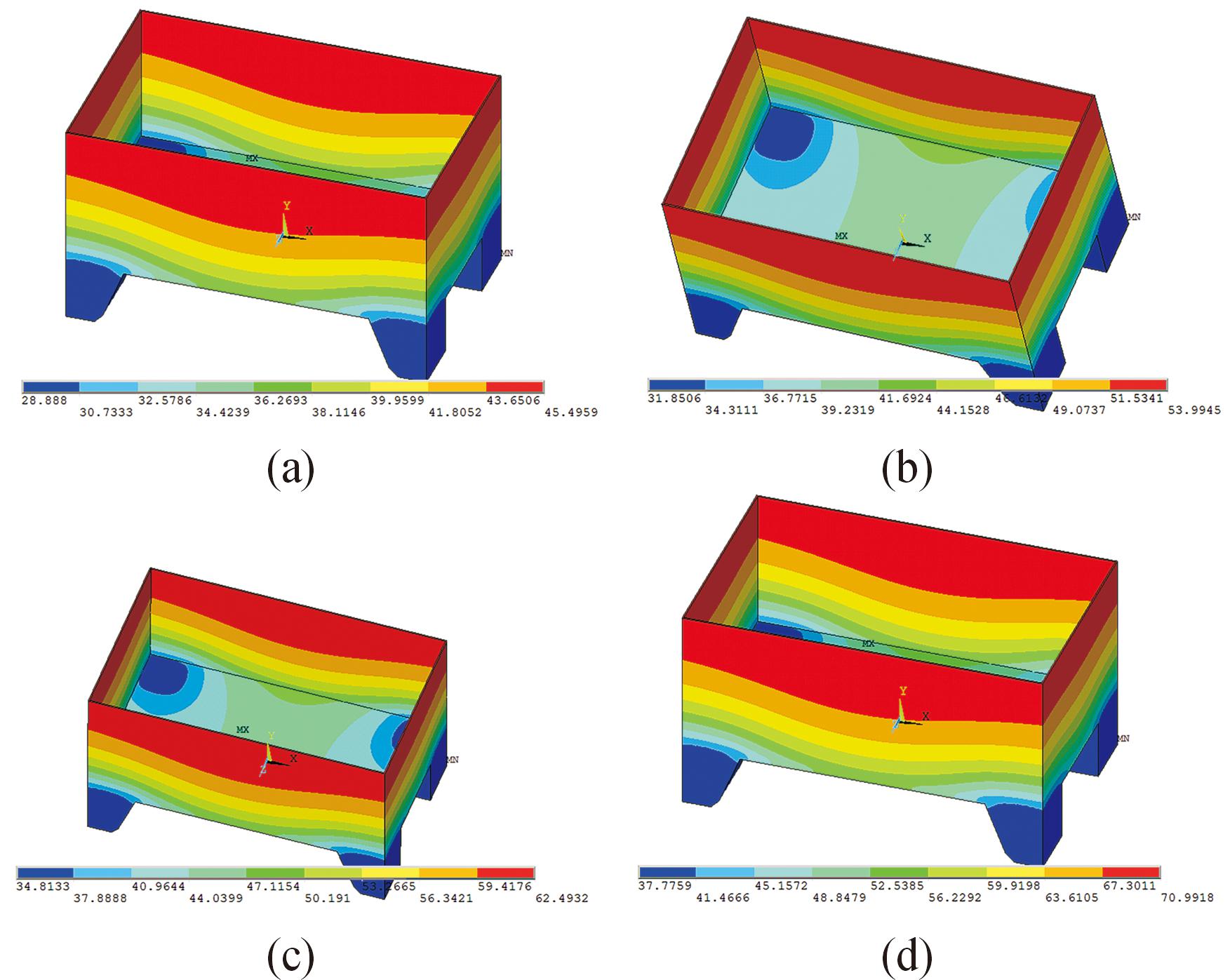

环境温度设置为50、60、70、80 ℃,对相变材料油箱在5 400 s时进行瞬态分析(如图13所示),将图13中的信息整理可得图14。

图13 载荷温度对温度场的影响

Fig.13 The effect of load temperature on the temperature field

图14 不同载荷节点温度曲线

Fig.14 Temperature profiles of different load nodes

从计算结果可以分析:载荷温度影响液压系统的散热效率,对Max节点的温度影响大于Min节点,即载荷温度主要影响油箱散热时的最高温度,载荷温度升高导致Max节点温度上升,加大两节点温度差,加快Max节点向Min节点传热的效率,而本身Min节点向外散热的效率不会影响太多。

5) 挡板设计

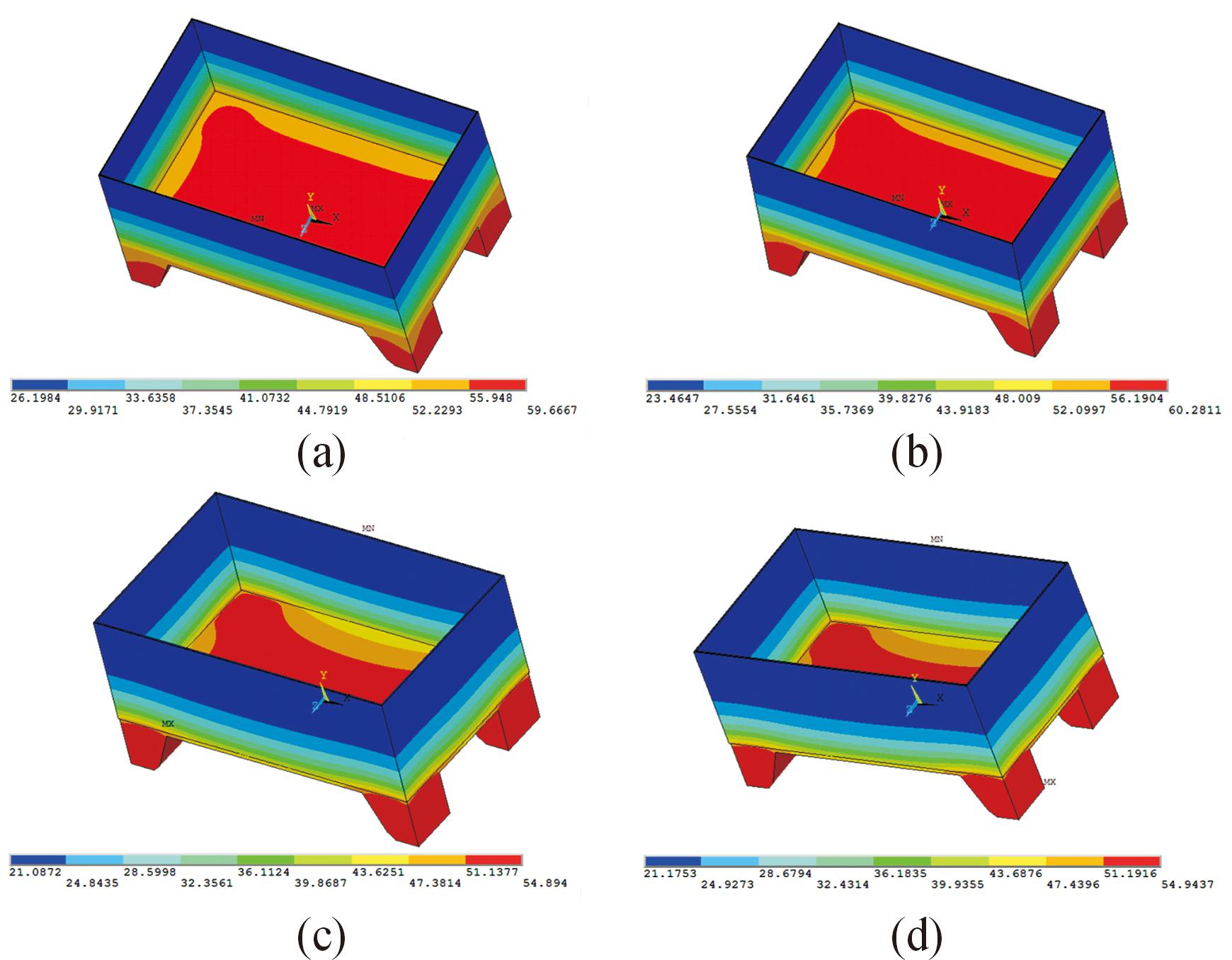

研究油箱内挡板对油箱的散热影响,分别增加1块和3块挡板,对普通油箱在5 400 s时进行瞬态分析(如图15所示),将云图中的信息整理可得图16。

图15 有无挡板对温度场的影响

Fig.15 There is no effect of baffles on the temperature field

图16 有无挡板节点温度曲线

Fig.16 There is a temperature curve with or without baffle nodes

从计算结果可以分析:温度差云图显示,有挡板的位置更利于油箱散热,挡板周围温度梯度变化明显,可以有效增加散热效率。从数据上分析,挡板可以降低油箱在5 400 s时的节点温度,但总体降温幅度不大,Max节点在3 ℃左右,Min节点在3 ℃左右,可见挡板温度对Min节点温度影响较大;增加挡板数目并不能有效的快速降低温度,挡板之间的散热存在相互影响,如果油箱体积很大则可以选择较多的挡板。

6) 材料尺寸

从计算结果可以分析:温度差云图显示温度场分布基本不变。从数据上分析,相变材料可以降低油箱在5 400 s时的节点温度,但总体降温幅度不大,最高温度在3 ℃左右,最低温度在8 ℃左右,改变厚度为20 mm,油箱的Max节点上升1 ℃,最低温度下降3 ℃;由此表明,15 mm厚度的相变材料的潜热足够该模型在5 400 s的储放热,20 mm厚度的材料在潜热不会提供多余的帮助。

研究油箱内材料尺寸对油箱散热变化的影响,改变油箱材料厚度大小,进行油箱散热仿真分析,得到温度云图17,将云图数据信息整理可得图18。

图17 材料厚度对温度场的影响

Fig.17 Effect of material thickness on temperature field

图18 材料厚度节点温度曲线

Fig.18 Material thickness node temperature curve

4 实验验证

采用2节设计的传统方形液压油箱进行对比实验,验证有无相变复合材料填充的液压油箱散热性能。具体试验步骤如下:

1) 找到规格相似的2个液压油箱,装入相同体积的液压油。

2) 在环境温度相同的条件下,加入规格相同的加热棒,模拟液压系统油液的温升过程。

3)采用温度传感器测量油液的温度,每隔一段时间,测量2个不同位置取平均值,记录油液温度和加热时间。

4) 对结果进行分析,油液温度较低的油箱证明散热性能更好一些。

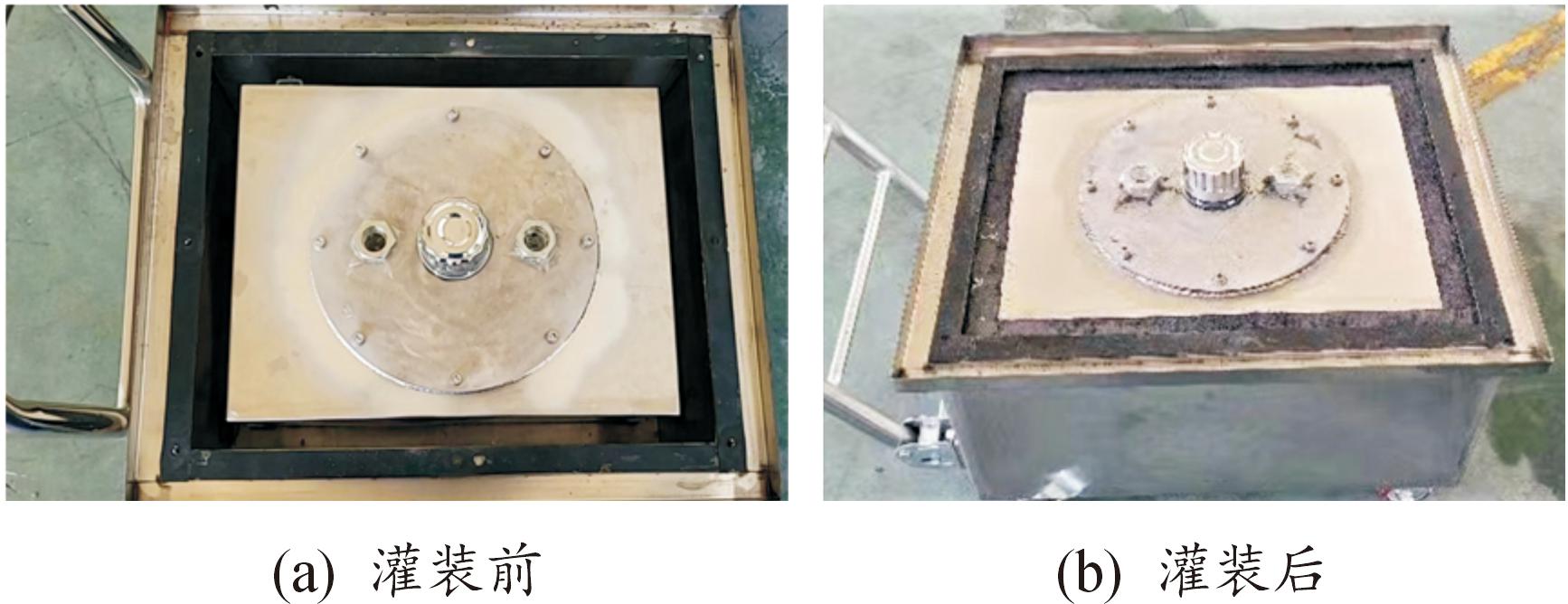

选用60 L的液压油箱,采用48~50#切片石蜡膨胀石墨相变复合材料,灌装总质量为15.5 kg,具体灌装前后实物照片如图19所示。

图19 60 L油温自动控制油箱实物照片

Fig.19 60 L oil temperature automatic control tank physical photo

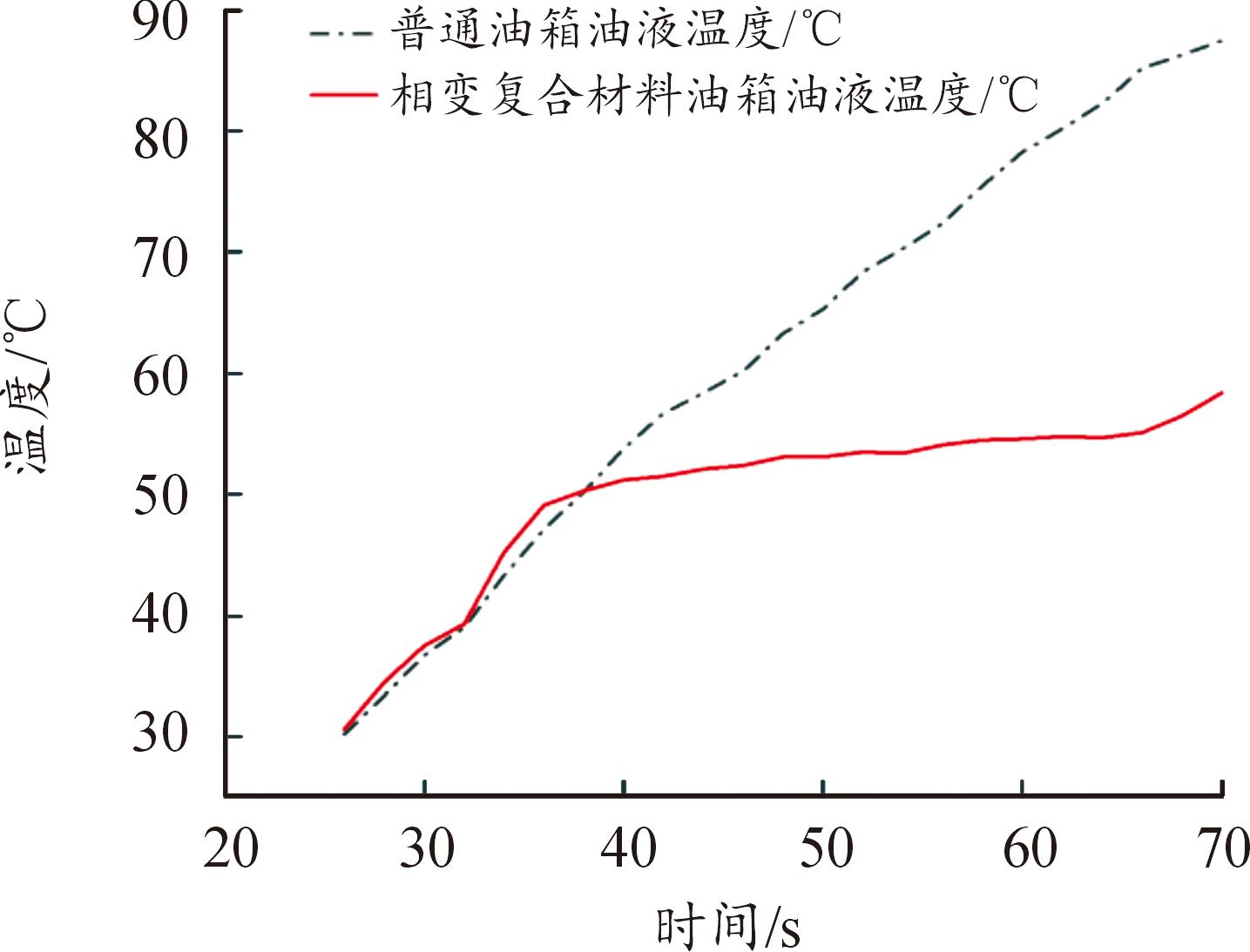

当环境温度为10 ℃,采用的加热棒功率为1 kW,每隔2 min记录油液温度,将得到的数据绘制折线图,如图20所示。

图20 油箱散热效果对比

Fig.20 Comparison of the heat dissipation effect of the fuel tank

从折线图20中可以看出:普通油箱的油液随着加热时间的延长温度逐渐上升,而且开始的上升速率慢,后面的速率大,而带相变材料的油箱在40 min以前,油液温度的上升规律和普通油箱一样,并且温度上升的速度要比普通油箱高,这是由于相变材料在相变之前,对散热有一定影响,但达到相变材料的相变温度时,相变材料开始迅速吸热,保证温度缓慢升高,能够维持约25 min,当相变材料吸热饱和后,温度又快速升高。因此,相变材料能够实现快速的散热,但当达到饱和后,散热效果也会降低。

5 结论

采用48~50#斜片石蜡与膨胀石墨复合后制备的相变复合材料设计的新型液压油箱,对液压油箱散热过程的仿真测试分析,得出以下结论:

1) 选择的相变复合材料满足相变温度:50±5 ℃;相变焓值≥200 J/g;导热率0.2±0.05 W/(m·K);循环稳定性良好等性能要求。

2) 油箱传热方向是均匀的向外传热,且径向方向的热量呈现阶梯状分布;油箱稳态传热过程中,传热速率为-0.148 W/m2,释放热量-211 993.2 K;在瞬态传热过程中新型油箱内侧温度由外侧进行均匀传递。

3) 添加复合相变材料后,新型结构油箱在5 400 s时最高温度比未加复合相变材料油箱低6.5 ℃,最低温度比未加复合相变材料低9.8 ℃。

4) 经过相变复合材料填充后的油箱油液温度比未填充的液压油箱温度低,且能够实现快速的散热,但当散热温度达到峰值时,散热效率也会随之降低。相变复合材料与液压机构所组成的相变温控组件具有良好的力学性能和热学性能,为后期开展相变传热装置的设计、封装、性能分析、优化等奠定了基础。

[1]刘涛,朱遴,李志成,等.发射车液压油缸应力分析与弱磁损伤探测技术研究[J].兵器装备工程学报,2023,44(1):38-42,72.

LIU Tao,ZHU Qi,LI Zhicheng,et al.Research on stress analysis and weak magnetic damage detection technology of hydraulic cylinder of launch vehicle[J].Journal of Ordnance Equipment Engineering,2023,44(1):38-42,72.

[2]周志强,周海强.低温液压油的选择[J].液压气动与密封,2009(2):17-20.

ZHOU Zhiqiang,ZHOU Haiqiang.Selection of low temperature hydraulic oil[J].Hydraulics,Pneumatics and Sealing,2009(2):17-20.

[3]苗新峰,张海明,刘中国,等.超低温液压油技术规格综述[J].液压气动与密封,2022,42(4):1-5.

MIAO Xinfeng,ZHANG Haiming,LIU Zhongguo,et al.Review of technical specifications of ultra-low temperature hydraulic oil[J].Hydraulics and Sealing,2022,42(4):1-5.

[4]陈英龙,郝新娟,宋甫俊,等.低温环境下液压元件及系统研究综述[J].机床与液压,2022,50(13):174-180.

CHEN Yinglong,HAO Xinjuan,SONG Fujun,et al Review of hydraulic components and systems in low temperature environment[J].Machine Tool and Hydraulics,2022,50(13):174-180.

[5]乔琦,吉祥.L-HV32低温液压油的研制[J].石油商技,2019,37(4):32-37.

QIAO Qi,JI Xiang.Development of L-HV32 low temperature hydraulic oil[J].Petroleum Business Technology,2019,37(4):32-37.

[6]魏传良,王建东.高压低温液压油HHV46的研制与使用[J].石油商技,2004(2):21-24.

WEI Chuanliang,WANG Jiandong.Development and use of HHV46 high pressure and low temperature hydraulic oil[J].Petroleum Business Technology,2004(2):21-24.

[7]WERLBERGER P,CARTELLIERI W.Fuel injection and combustion phenomena in a high speed DI diesel engine observed by means of endoscopic high speed photography[J].SAE transactions,1987,96:27-37.

[8]胡宗杰,高光海,董光宇,等.油束热碰壁制备柴油预混合气的HCCI研究[J].内燃机学,2007(4):296-303.

HU Zongjie,GAO Guanghai,DONG Guangyu,et al.Research on HCCI for the preparation of diesel premix by hot wall of oil beam[J].Internal Combustion Mechanics,2007(4):296303.

[9]石姗姗,钱钊,姜涛,等.形状稳定高分子相变复合材料研究进展[J].塑料工业,2022,50(10):16-20.

SHI Shanshan,QIAN Zhao,JIANG Tao,et al.Research progress of shape-stable polymer phase change composites[J].Plastics Industry,2022,50(10):16-20,74.

[10]衡文蕾,王子云,秦浩峰,等.逆向流动边界下窄方腔内相变材料融化传热数值研究[J].热能动力工程,2022,37(6):145-151.

HENG Wenlei,WANG Ziyun,QIN Haofeng,et al Numerical study on melting heat transfer of phase change materials in narrow square cavity under reverse flow boundary[J].Journal of Thermal Energy and Power Engineering,2022,37(6):145-151.

[11]戴松江,焦凤,何永清.双梯度结构填充相变材料传热特性分析[J].低温与超导,2023,51(1):52-60.

DAI Songjiang,JIAO Feng,HE Yongqing.Analysis of heat transfer characteristics of double-gradient structure-filled phase change materials[J].Low Temperature and Superconductivity,2023,51(1):52-60.

[12]曹向茹,崔海亭,蒋静智.泡沫金属相变材料凝固传热过程的数值分析[J].河北工业科技,2011(1):1-4.

CAO Xiangru,CUI Haiting,JIANG Jingzhi.Numerical analysis of solidification heat transfer process of metal foam phase change materials[J].Hebei Industrial Science and Technology,2011(1):1-4.

[13]HAN J,LI D,TIAN X,et al.Meshing principle and transmission analysis of a beveloid non-circular gear[J].Advances in Mechanical Engineering,2020,12(11).

[14]HARRIS,KENDALL T.Phase change phenomena in porous media a non-local thermal equilibrium model[J].International Journal of Heat and Mass Transfer,2001(44):1619-1625.

[15]AKIHIDE KAIZAWA,HIROOMI KAMANO,ATSUSHI KAWAI,et al.Thermal and flow behaviors in heat transportation container using phase change material[J].Energy Conversion and Management,2008(49):698-706.

[16]张婧,王凤英,李晨阳,等.铝合金抑爆油箱抗弹性能的数值模拟及试验[J].兵器装备工程学报,2021,42(6):152-156.

ZHANG Jing,WANG Fengying,LI Chenyang,et al.Numerical simulation and test of elastic resistance of aluminum alloy explosion suppression tank[J].Journal of Ordnance Equipment Engineering,2021,42(6):152-156.

[17]南子昱,苏学,崔梦园,等.涂覆聚脲油箱的抗爆性能数值模拟研究[J].兵器装备工程学报,2022,43(S1):226-231.

NAN Ziyu,SU Xue,CUI Mengyuan,et al.Numerical simulation study on anti-explosion performance of coated polyurea fuel tank[J].Journal of Ordnance Equipment Engineering,2022,43(S1):226-231.