0 引言

发动机正常工作时高温燃气会通过发动机筒体向发动机舱传递大量热量;如果飞行器在大气层内做高速巡航飞行,其机体表面产生的气动加热也会通过蒙皮向发动机舱内传递大量热量。在高温燃气传热和蒙皮气动加热的双重影响下,发动机舱热环境恶劣,不利于发动机各类成附件(各类泵、传感器、作动器等)的正常工作。

因此高速飞行器发动机舱通常需要采取适当的环控措施,通风冷却由于不需要额外携带冷却介质且工作简单是目前飞行器发动机舱最主要的环控手段[1]。发动机舱通风冷却设计重点是根据飞行器的飞行包线和发动机舱热环境情况确定冷却气流的流量、温度等参数。

在发动机舱冷却气流参数设计上国内外均倾向于采用CFD计算策略。刘友宏等[2]采用FLUENT数值模拟研究了冷却气流量对舱内各元件温度分布的影响。王杏涛等[3]通过CFD数值计算的方法研究了发动机舱通风冷却等对发动机舱蒙皮的冷却降温效果。Simeunovic G等[4]通过CFD计算对某型发动机舱通风冷却系统进行了分析。Balland M等[5]介绍了空中客车公司和斯奈克玛公司应用CFD模拟计算了飞机各舱室的热流。

由于发动机舱内结构复杂、内外热耦合、流-热-固耦合等原因导致CFD计算复杂、工作难度大、计算资源要求高。尤其在飞行器方案设计阶段,采用CFD计算手段难以满足飞行器方案快速迭代的需求,因而有必要开展发动机舱通风冷却快速评估方法研究。

於萧萧等[6]针对高速飞机发动机舱冲压进气冷却问题,提出了一种快速设计方法,并与三维仿真结果进行了对比。马文昌等[7]建立了关于发动机舱通风冷却的计算方法和三维数值仿真模型,并进行了结果对比分析。Segal等[8]提出了一种用于发动机舱通风冷却的模型并指导了相关设计。 apka等[9]提出了一种简化的发动机舱通风冷却系统计算方法,分析了发动机舱的传热。

apka等[9]提出了一种简化的发动机舱通风冷却系统计算方法,分析了发动机舱的传热。

上述发动机舱通风冷却快速评估方法对发动机模型及传热形式进行了精简,忽略了热辐射及热传导。这种评估方法在存在气动加热或者发动机舱结构复杂的情况下准确性很难得到保证。因此本文中提出了一种发动机舱通风冷却快速评估方法,通过合理的模型简化,保留发动机舱各结构特点和3种基本的传热形式,能在飞行器方案设计阶段较为准确地快速获取发动机舱通风冷却系统的冷却气温度、流量等主要性能参数,并完成了相应的三维CFD计算验证。

1 发动机舱通风冷却设计

根据某飞行器的任务和对发动机舱内各成附件温度控制范围要求,首先对飞行器发动机舱的各组成结构、发动机舱的热环境、通风冷却设计进行了简要概括和分析。

1.1 发动机舱热环境

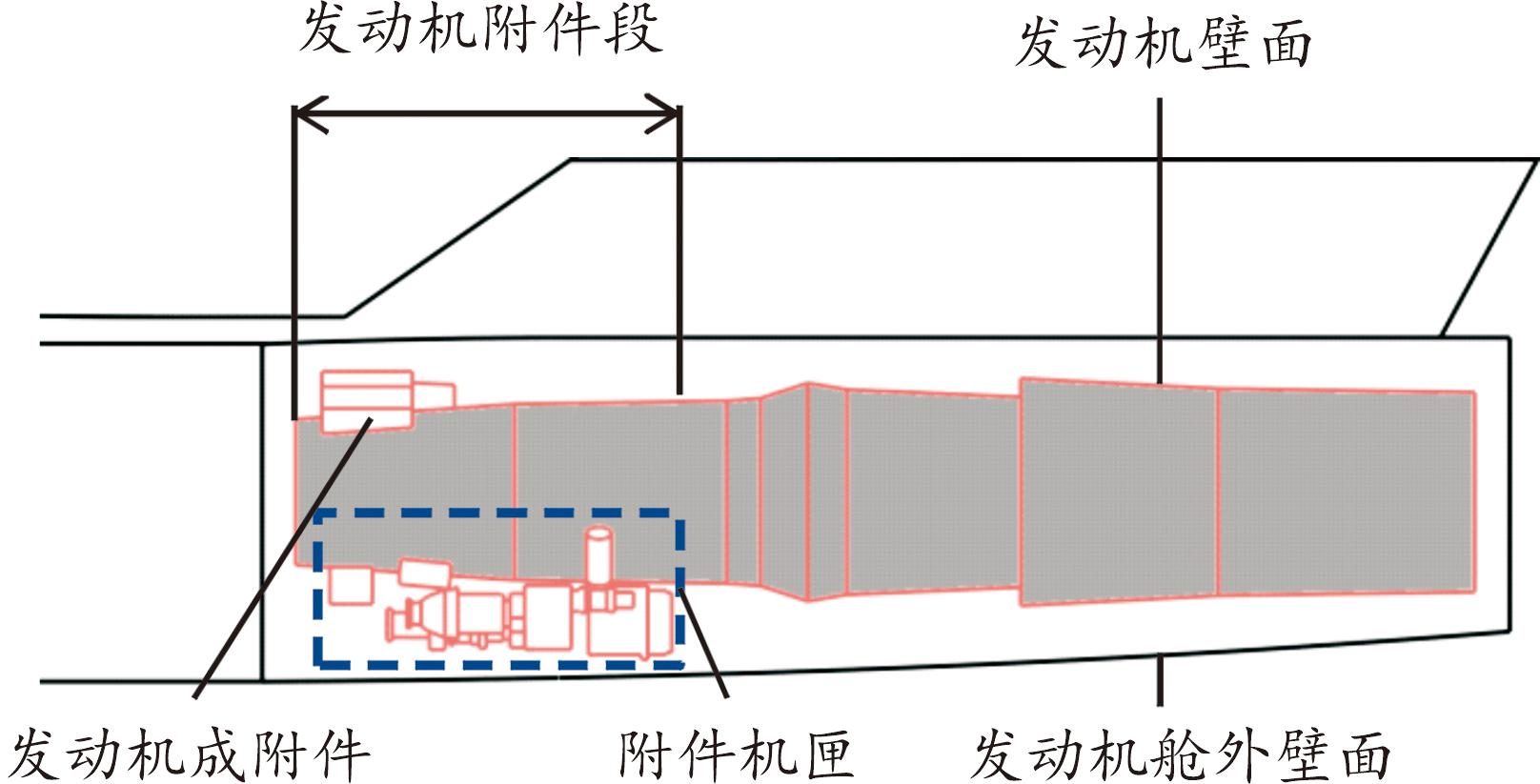

飞行器发动机舱包含:机舱结构、发动机本体及其成附件、附件机匣、舱内传感器、管路、电缆等。发动机成附件及附件机匣主要集中布置在发动机附件段,如图1所示。

图1 飞行器发动机舱布置示意图

Fig.1 Aircraft engine canbin layout

发动机正常工作时要向外部环境释放大量的热量。各类高温气体/固体以热辐射、热传导及热对流的形式向发动机舱传递热量;换热方式相互耦合、相互影响,造成发动机舱内温度较高。发动机舱径向方向上温度梯度大、介质类型多、热量传递最为复杂,因此首先对发动机舱径向主要的传热结构进行了分析,如图2所示。

图2 发动机舱径向分层结构示意图

Fig.2 Radially structure of engine cabin

发动机舱径向传热介质分为8个部分:外界大气、蒙皮、外隔热层、冷却气流、发热附件、内隔热层、高温筒体、高温燃气。压气机/涡轮/燃烧室筒体(以下简称高温筒体)采用耐高温材料制成,外壁面设计有隔热层,防止发动机的热量进入发动机舱[10]。飞行器在大气层内做高速巡航飞行时,外界大气对蒙皮存在严酷的气动加热,为防止气动热通过蒙皮结构进入发动机舱,通常在蒙皮内侧设计有隔热层。

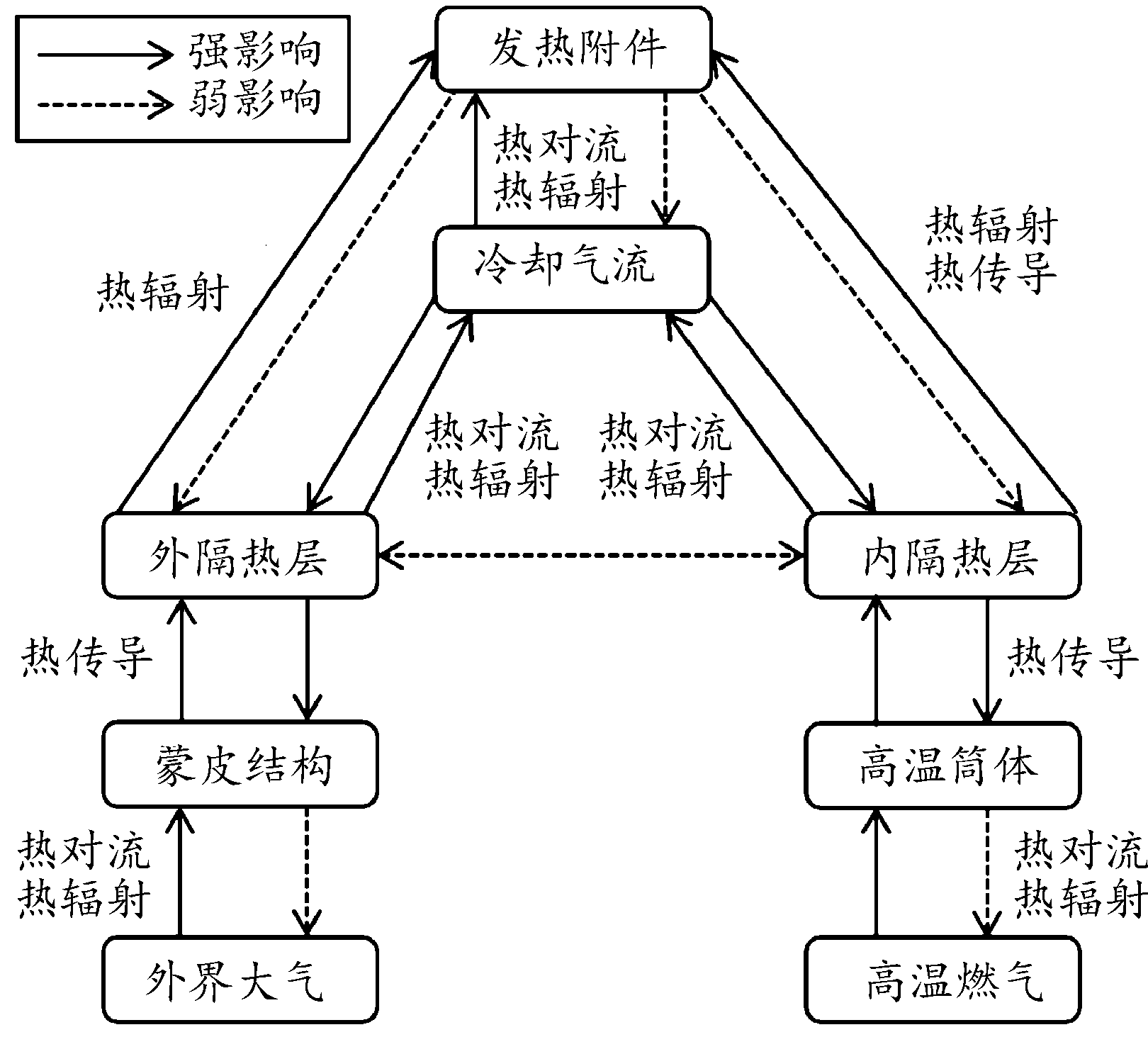

发动机舱作为一个复杂的热力学系统,内部各结构之间存在复杂的流-固-热耦合问题,高温燃气、冷却气流、外界大气、各层固体壁面均有热量的传递。为分析和计算发动机舱的热环境,对发动机舱径向分层结构进行了传热路线和传热形式分析。各结构自身内部的导热热流暂不考虑,仅分析各结构之间的换热方式,如图3所示。

图3 发动机舱径向分层结构传热路线和传热形式

Fig.3 Heat transfer route and heat transfer form of radial layered structure in engine cabin

发动机舱内各结构发生的热量传递方式有热传导、热对流和热辐射3类。各传热方式之间有强弱之分,图3中实线箭头表示强影响,虚线箭头表示弱影响。

热对流主要发生在外界大气与蒙皮、冷却气流与外隔热层、冷却气流与内隔热层、冷却气流与发热附件、高温燃气与高温筒体之间。飞行器高速巡航飞行时,外界大气主要以热对流的形式传递热量,会显著提高飞行器蒙皮温度。外隔热层与冷却气流主要以热对流形式传递热量,舱内冷却气流吸收了外隔热层传入的热流后自身温度升高,同时对外隔热层有冷却效果。内隔热层吸收了来自高温筒体的热量后与冷却气流主要进行对流换热,也会促使冷却气流升温。发热附件工作的同时向外散发热量,主要以热对流的形式与舱内冷却气流进行热交换。高温燃气与高温筒体之间主要存在热对流,提高了高温筒体的温度,并促使热量继续向内隔热层传递。由于外界大气与蒙皮、内/外隔热层/发热附件与冷却气流、耐高温筒体与高温燃气的温差较大,且冷热空气一直在相互掺混,因此上述热对流对发动机舱各结构温度的改变均为强影响。

热传导主要发生在蒙皮与外隔热层、高温筒体与内隔热层、发热附件与内隔热层之间。蒙皮受气动加热后,热量沿径向朝外隔热层传递;高温筒体受高温燃气加热后,热量沿径向朝内隔热层传递;发热附件温度上升后,热量沿径向朝内隔热层传递。由于蒙皮与外隔热层、高温筒体与内隔热层、发热附件与内隔热层的接触面积大且存在较大温度梯度,因此上述热传导对各固体结构温度的改变均为强影响。

热辐射主要发生在发热附件与内/外隔热层之间。发热附件与内外隔热层温度上升后,向周围结构辐射热量。发热附件与内/外隔热层的温度较高、辐射表面积大且距离近,因此发热附件与内/外隔热层之间的热辐射对各结构温度的改变均为强影响。由于内/外隔热层之间距离较远且舱内空气会吸收部分辐射热量,因此内外隔热层之间的热辐射对各结构温度的改变为弱影响。

1.2 通风冷却设计

上节分析了发动机舱是一个复杂的多场耦合的热力学系统且舱内结构温度高。同时发动机舱内布置有各类传感器、喷管作动器、附件机匣等,为了维持这些部件的正常工作,需要引入飞机发动机舱通风冷却系统。

从飞机进气道旁路的部分空气流或从机外进气整流罩进入的空气流在发动机外壁面与发动机舱内壁面之间形成的通道流过,然后从发动机喷管或机身尾段结构上的一些开口(开缝)排出机外,这部分空气流称为冷却气流。围绕着冷却气流而设计的系统称为飞机发动机舱通风冷却系统。

除了冷却发动机舱结构和在发动机舱内所布置的部件外,通风冷却系统还具有以下作用[11]:

1) 改善进气道与发动机的流量匹配。

2) 改善发动机喷管的性能。

3) 降低发动机喷流的温度,降低红外辐射。

4) 防止易燃性气体在发动机舱中的积聚。

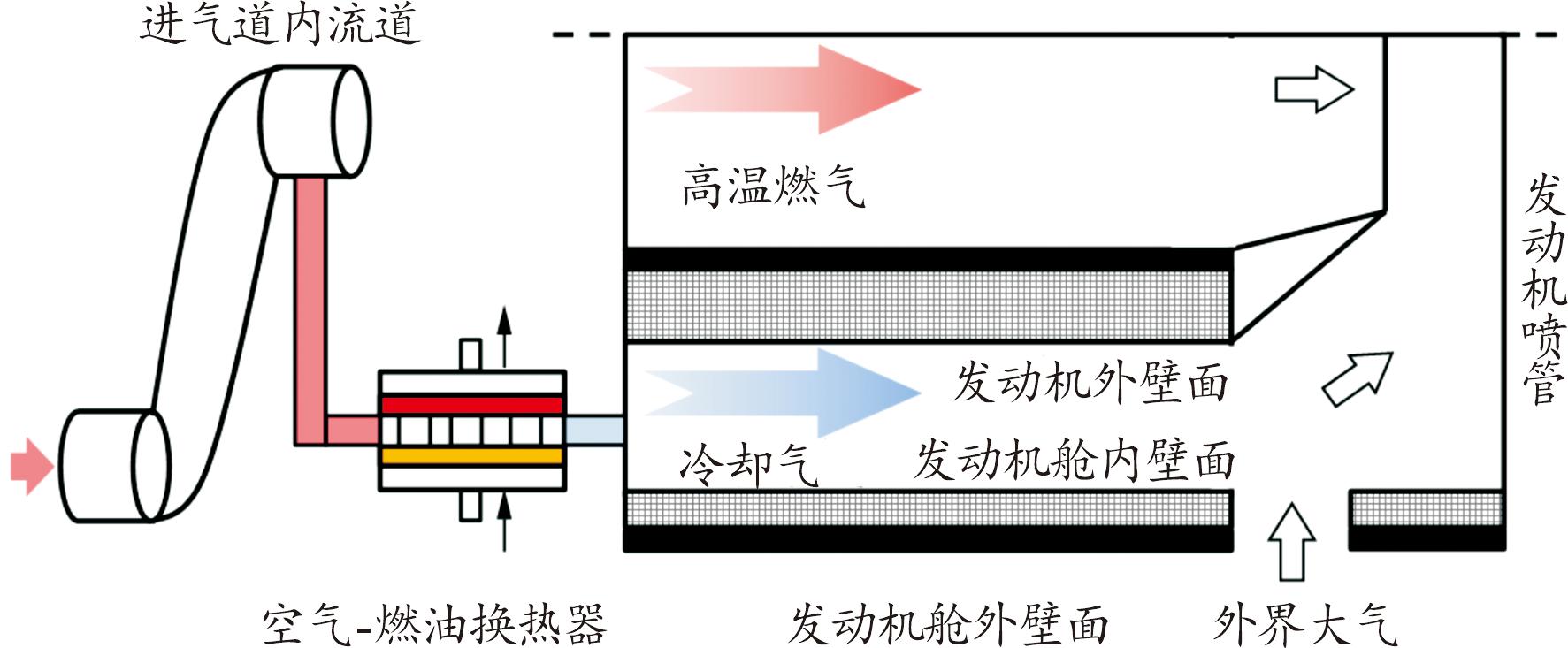

本文中描述的通风冷却系统设计是从发动机进气道内流道引气,经空气-燃油换热器对引流的热空气进行冷却降温,然后排入发动机舱对发动机舱各结构及部件进行冷却,最后在发动机喷管处排出发动机舱,如图4所示。

图4 发动机舱通风冷却示意图

Fig.4 Ventilation and cooling of engine cabin

2 计算模型和边界条件

为了验证本文中提出的发动机舱通风冷却快速评估方法的有效性和准确性,构建了发动机舱通风冷却下的三维CFD模型和快速评估数值模型。

2.1 三维CFD计算模型

发动机舱通风冷却下的CFD计算涉及到流体、固体、热,是个典型的多物理场耦合问题。因此选取功能强大的多物理场耦合软件COMSOL Multiphysics用于模拟发动机舱通风冷却下各结构部件的温度变化情况。从几何建模、数学模型、算例验证到网格划分和边界条件设置,详细阐述了整个发动机舱通风冷却下的多场耦合建模过程。

2.1.1 几何模型

发动机舱内含管路、电缆、结构框等部件,气流、温度分布复杂,在三维CFD计算中网格量巨大且不利于快速评估。同时在数值计算中也无法精确模拟如此复杂的模型,因此需要对发动机舱进行适应性简化,简化过程如下:

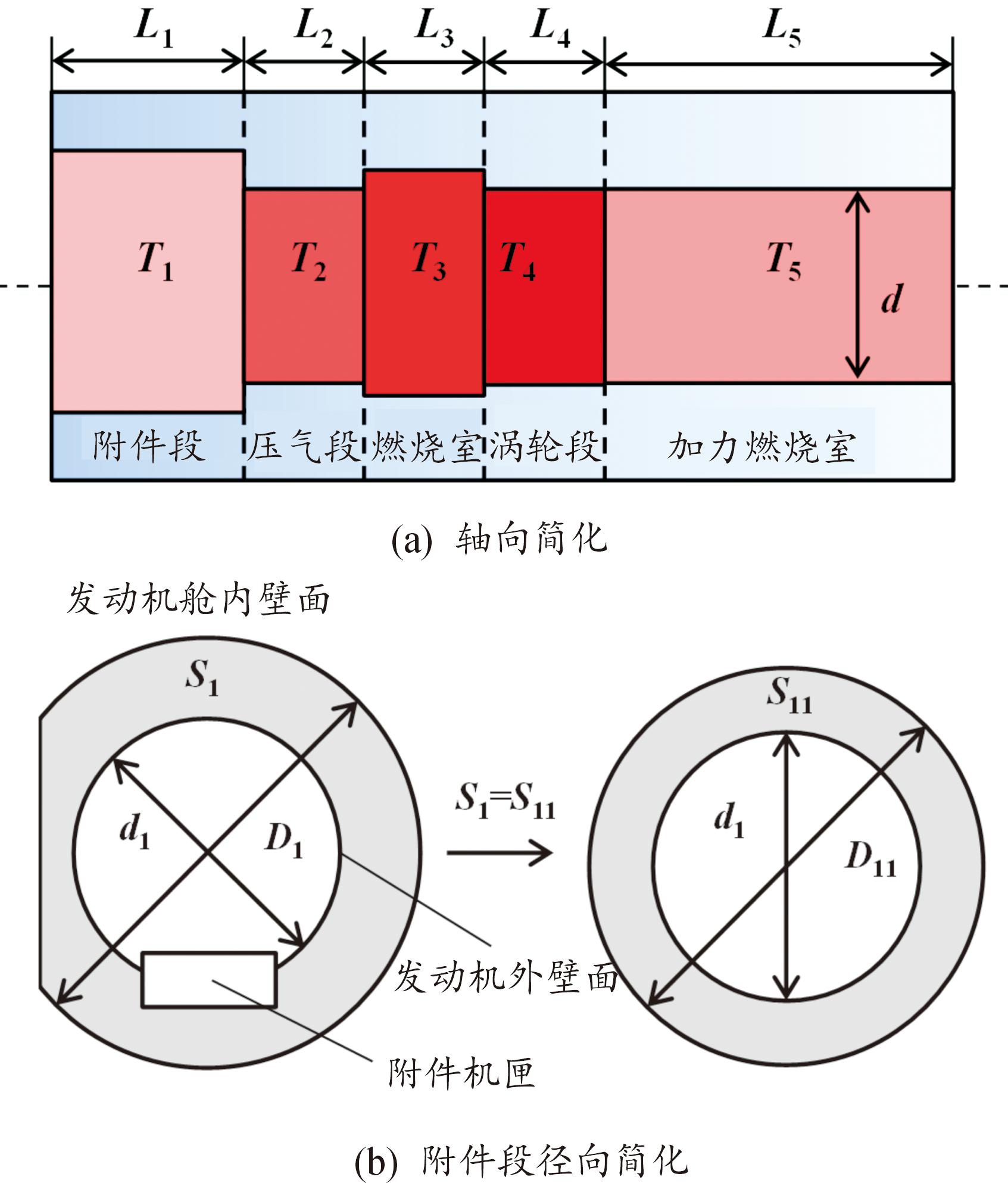

1) 如图5(a)所示,发动机轴向简化为附件段、压气段、燃烧室、涡轮段、加力燃烧室,每段内温度均匀分布[12]。

图5 发动机舱几何模型简化过程

Fig.5 Simplified process of geometric model of engine cabin

2) T1~T5分别为附件段、压气段、燃烧室段、涡轮段、加力燃烧室段所在发动机外壁面的表面温度,L1~L5分别为附件段、压气机段、燃烧室段、涡轮段、加力燃烧室段的长度。

3) 以附件段为例(见图5(b)所示),将发动机及附件机匣看作整体,发动机舱内的管路、结构框、电缆等对计算结果影响不大的附件忽略不计,得到简化后附件段的发动机外壁面直径d11。

4) 保证冷却气流通面积S1=S11不变的条件下,将冷却气通道简化为环形通道,发动机舱内壁面直径D1变化为D11。

其中:S1为简化前附件段发动机外壁面与发动机舱内壁面之间的冷却空气截面积,S11为简化后附件段发动机外壁面与发动机舱内壁面之间的冷却空气截面积,d1为简化前附件段发动机外壁面所在截面直径,d11为简化后附件段发动机外壁面所在截面直径,D1为简化前附件段发动机外壁面所在截面直径,D11为简化后附件段发动机舱内壁面所在截面直径。

5) 压气段、燃烧室、涡轮段、加力燃烧室同理进行简化,简化后每段发动机外壁面直径分别为d22~d55,发动机舱内壁面直径分别为D22~D55。

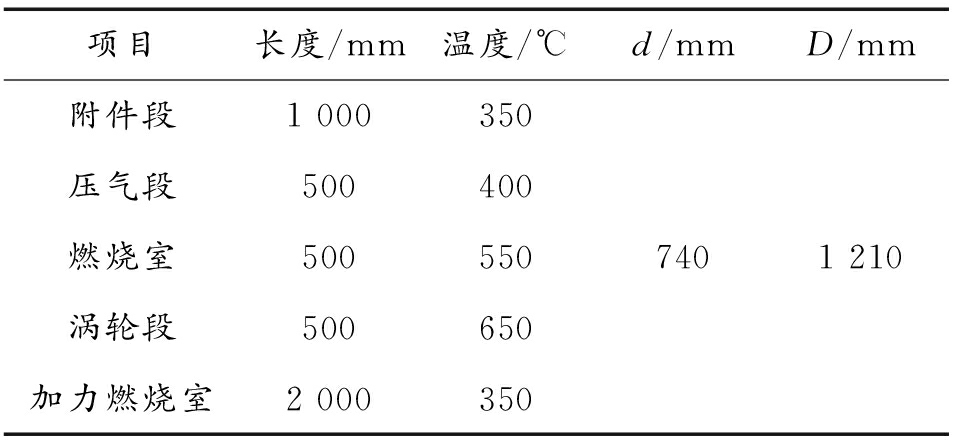

给出发动机舱简化模型的几何尺寸及发动机在高马赫数工作时外壁面的温度,见表1。

表1 几何模型尺寸及发动机温度

Table 1 Geometric model size and engine temperature

项目长度/mm温度/℃d/mmD/mm附件段1 000350压气段500400燃烧室500550涡轮段500650加力燃烧室2 0003507401 210

2.1.2 数学模型

发动机舱的三维CFD计算采用非等温流动和表面对表面散热辐射模型。非等温流动模型中传热采用具有对流项的传热方程:

![]()

(1)

式(1)中: ρ为密度;Cp为热容;![]() 为速度矢量;▽T为温度梯度;

为速度矢量;▽T为温度梯度;![]() 为热通量梯度;Q为吸收的热量。

为热通量梯度;Q为吸收的热量。

冷却空气采用不可压缩的流动,其N-S方程组如下[13]:

![]()

(2)

![]()

(3)

式(2)中:![]() 为压力; I为单位矩阵;τ为应力张量;

为压力; I为单位矩阵;τ为应力张量;![]() 为体积力源项。

为体积力源项。

表面对表面散热辐射模型采用斯忒藩-玻尔兹曼定律:

J=εσT4

(4)

式(4)中: J为有效辐射;ε为材料发射率;σ为黑体辐射常数;T为物体温度。

2.1.3 算例验证

发动机舱冷却气从入口截面流向发动机喷管截面并与发动机舱结构发生流固耦合传热,其传热机理及气流流动形式与后台阶耦合传热高度一致,因此采用后台阶耦合传热算例对COMSOL Multiphysics软件流固耦合传热精度进行验证。

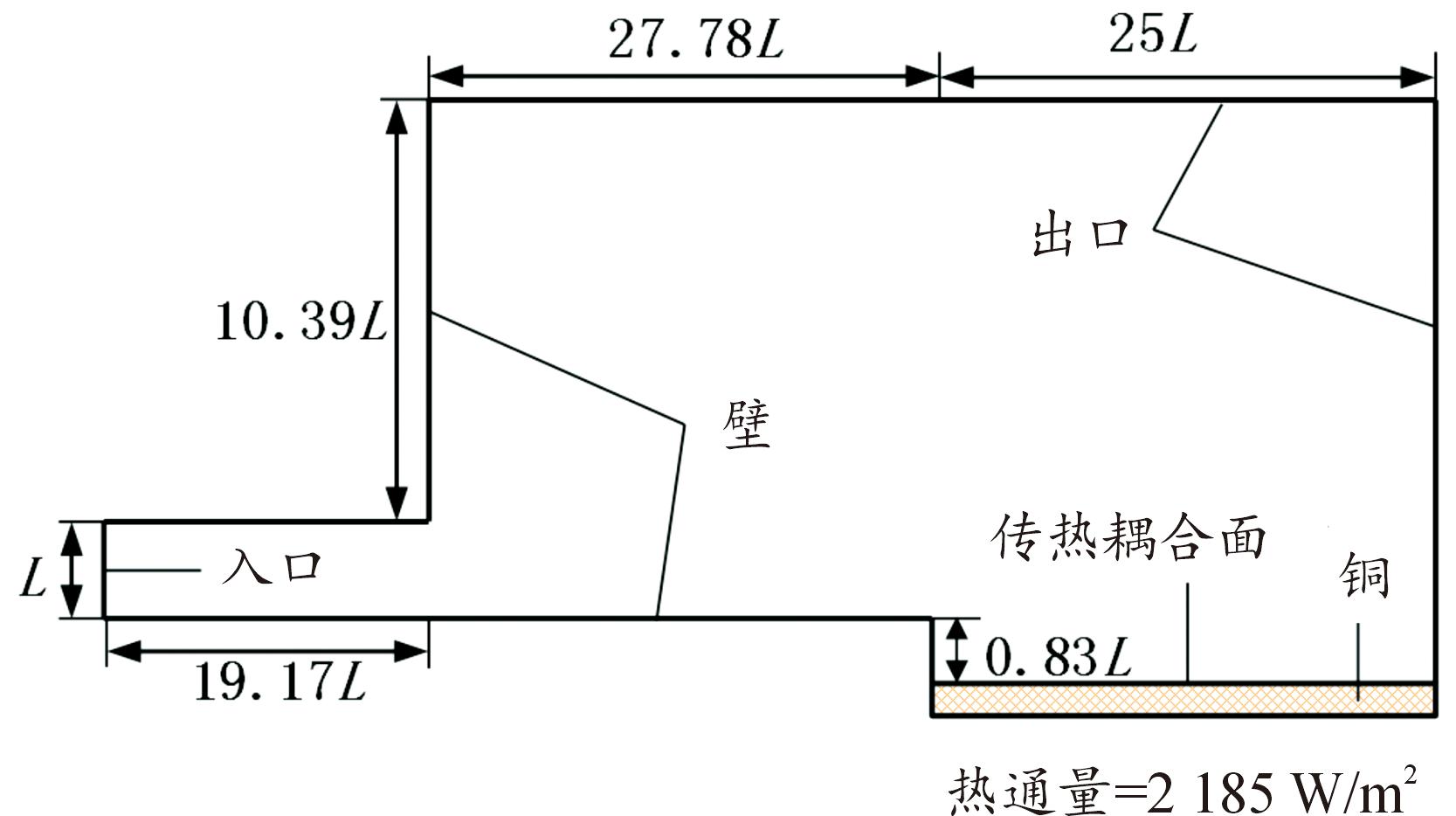

Lancial等[14]设计了一套实验装置,研究气流流过后台阶结构时的耦合传热问题并利用红外摄像机测量后台阶壁面的温度分布,其试验模型如图6所示。

图6 后台阶耦合传热模型

Fig.6 Heat transfer model of backward-facing step

其中高度L为18 mm、速度19.62 m/s、压力101 325 Pa、温度298 K、后台阶高度15 mm。后台阶下游壁面铜板下表面给恒定热流密度2 185 W/m2,铜板密度为8 960 kg/m3,比热容为380 J/(kg·K),导热系数为401 W/(m·K)。

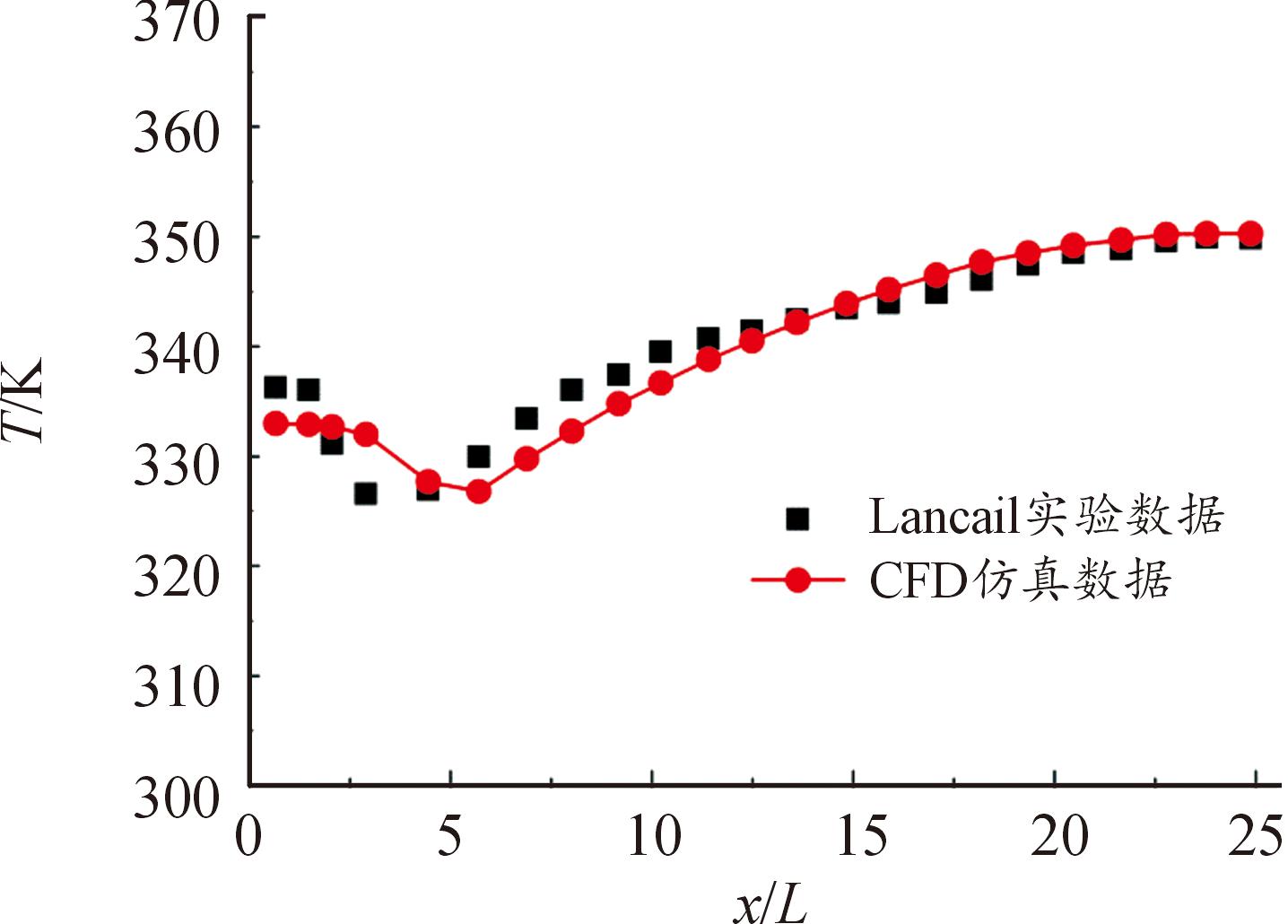

CFD二维计算网格总数为10.2万,后台阶附近的温度分布及流线见图7所示。

图7 后台阶附近温度分布及流线

Fig.7 Temperature distribution and flow line near the backward-facing step

气流在后台阶处形成较大的回流区,由于铜板表面持续加热,回流区温度高于来流,计算得到回流区长度为3.6 L,Lancial等的结果为3.5 L,相对误差为2.8%。

如图8所示为后台阶壁面温度分布(x轴起点位于台阶处),并与实验值进行了对比。后台阶壁面温度先下降后上升,CFD计算结果与实验值吻合良好,最大相对误差为1.6%,验证了本文中采用COMSOL Multiphysics软件开展流固耦合传热分析的可行性和准确性。

图8 后台阶壁面温度与实验值对比

Fig.8 Comparison between wall temperature and experimental value of backward-facing step

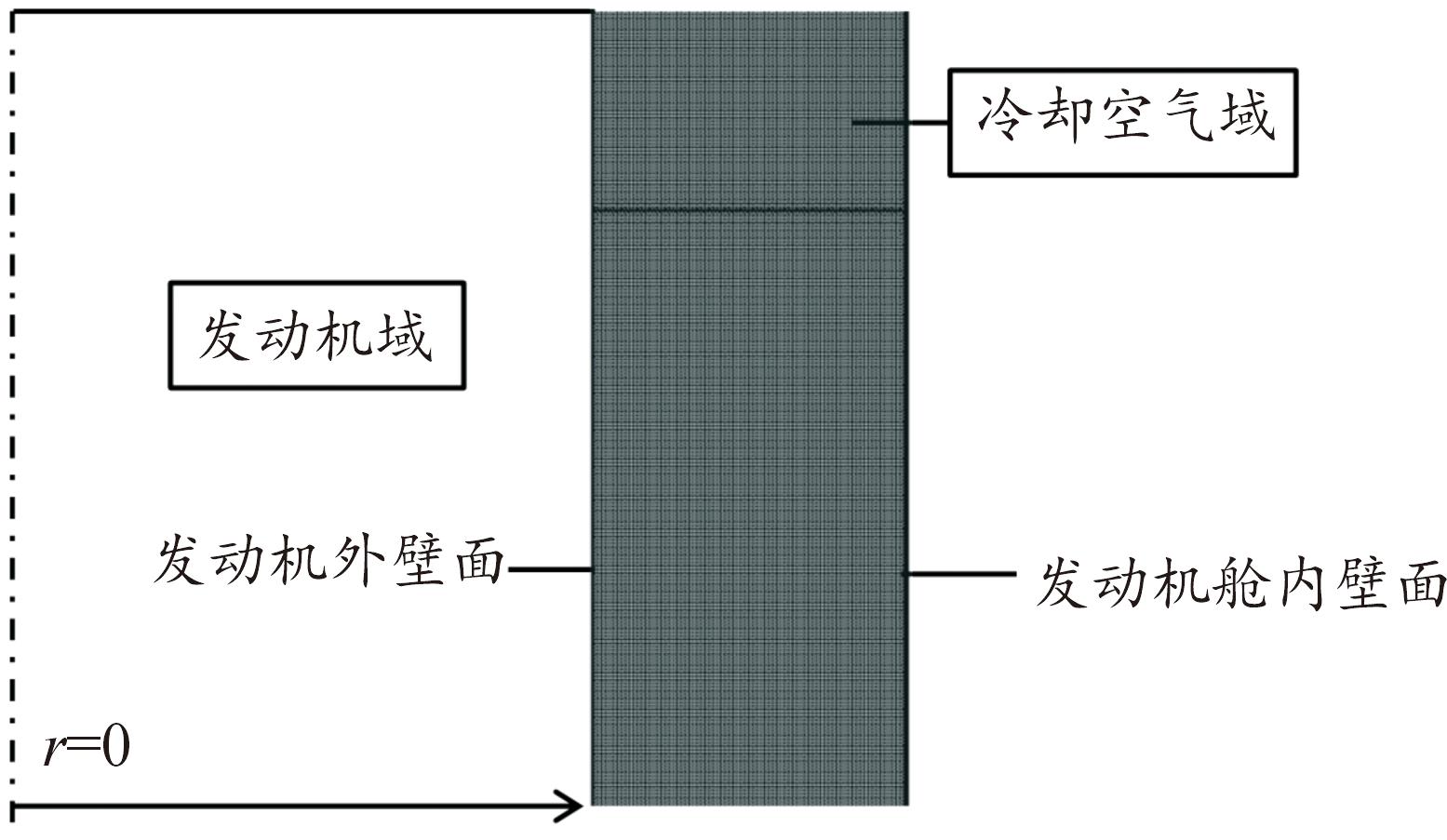

2.1.4 网格划分

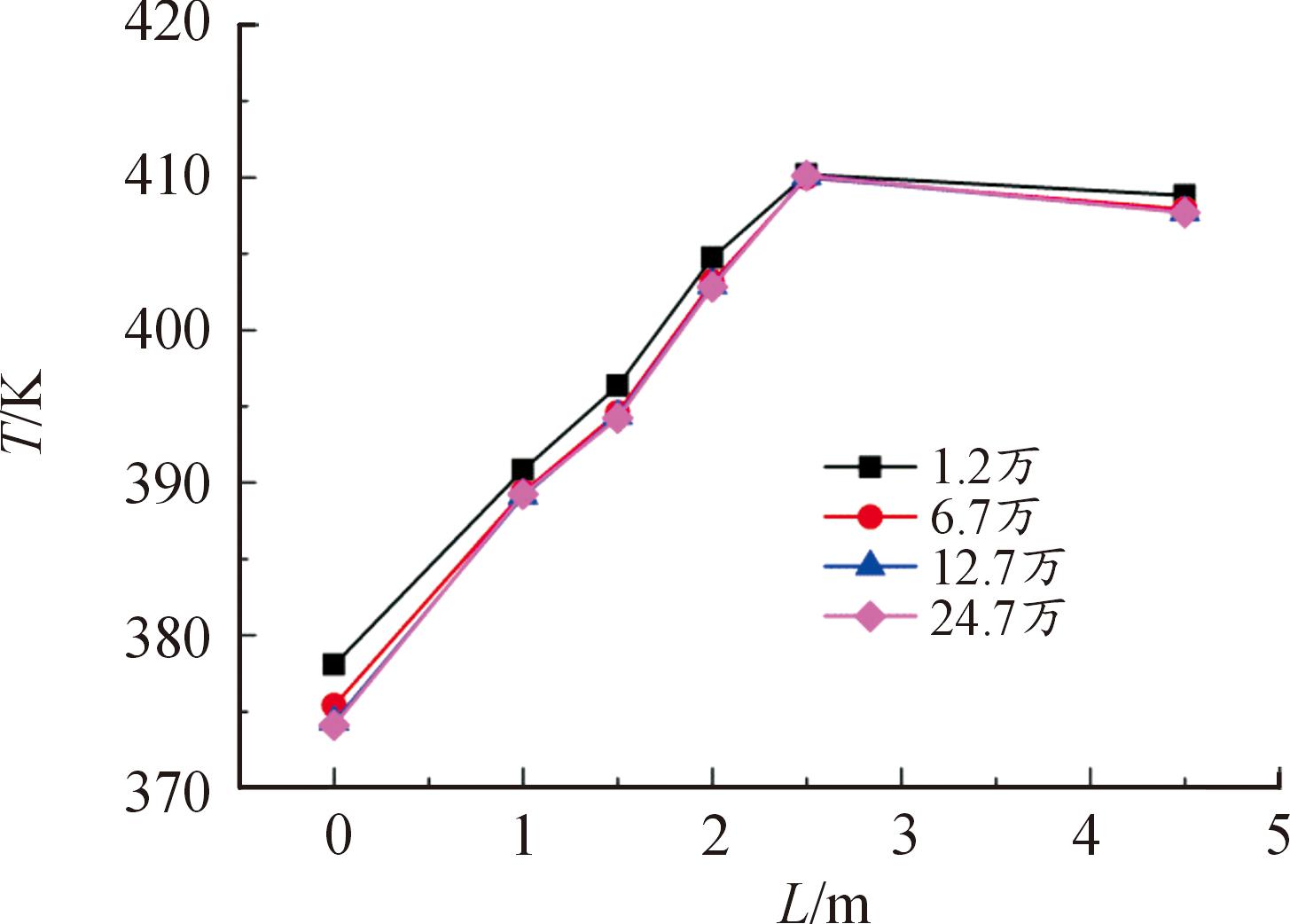

本文中CFD计算模型一方面考虑到计算精度和收敛性,另一方面尽量降低计算资源,采用轴对称建模。划分了4套网格,网格单元数量分别为1.2万、6.7万、12.7万、24.7万。当网格数量达到12.7万(如图9所示),冷却气温度为373.15 K、冷却气流量为0.5 kg/s时,发动机舱舱温分布曲线基本不变,如图10所示。因此当网格量达到12.7万时可以到达计算要求,使计算结果与计算网格无关。

图9 发动机舱网格

Fig.9 Grid of engine cabin

图10 不同网格量发动机舱温度分布(T=373.15 K,Q=0.5 kg/s)

Fig.10 Different grid quantities engine Bay temperature distribution rid of engine cabin(T=373.15 K,Q=0.5 kg/s)

2.1.5 边界条件

由于发动机舱空气受发动机喷管作用下其压力变化复杂,本文中简单考虑将冷却空气的出口边界压力设置为大气环境压力(H=20 km,P=5.5 kPa)。冷却空气进口边界条件包含冷却空气的温度及流量。发动机外壁面及发动机舱内壁面设置为固体边界,材料为气凝胶。发动机外壁面及发动机舱内壁面设置为固定温度边界,其中发动机舱内壁面温度与飞行器飞行高度、飞行马赫数、外隔热层厚度等有关。本文中给出典型高速巡航飞行下的发动机舱内壁面温度为200 ℃。冷却空气简化为理想不可压缩气体。

2.2 快速评估数值计算模型

一方面发动机舱通风冷却涉及到流体力学、热力学等多个学科,另一方面为了实现快速评估使用一维数学模型代替三维CFD计算,这就要求计算平台能适应多个学科的复杂系统快速建模。因此选取擅长多学科领域复杂系统建模与仿真的AMESIM作为计算平台。从仿真建模、模型修正、边界条件等方面阐述了整个发动机舱通风冷却下数值计算模型的构建过程。

2.2.1 仿真建模

基于AMESIM的气动库和热力库的管内对流传热、辐射传热、热传导、质量块等元件构建了发动机舱通风冷却仿真模型,如图11所示。

图11 发动机舱通风冷却AMESIM模型

Fig.11 AEMSIM model of ventilation and cooling in engine cabin

2.2.2 模型修正

发动机舱内的冷却空气温度主要受与发动机外壁面及发动机舱内壁面之间对流换热影响,即舱内热量大小取决于冷却空气与壁面间的对流换热系数。针对发动机舱通风冷却的实际情况,对换热系数进行了适应性修正。

其中冷却空气与壁面的自然对流换热公式采用有限空间(水平夹层)自然对流传热的实验关联式[15]:

Nu=0.061(GrPr)1/3, Gr>4.6×105

(5)

式(5)中:Nu为努塞尔数;Gr为格拉晓夫数;Pr为普朗特数。

由于发动机舱内壁面和发动机外壁面会同时向冷却空气传热,但传热总量不变。因此将式(5)的努塞尔数各取一半来表征冷却空气与发动机舱内壁面及发动机外壁面的换热能力:

Nu=0.5×0.061(GrPr)1/3,Gr>4.6×105

(6)

冷却空气与壁面的强制层流换热公式采用管槽内层流强制对流传热关联式[16]:

![]()

(7)

式(7)中:Re为雷诺数;l为管道长度;d为管道特征直径; ηf为管道内流体在流体平均温度下的绝对粘度; ηw为管道内流体在壁温下的绝对粘度。

冷却空气与壁面的强制湍流换热公式采用管槽内湍流强制对流传热关联式[16]:

![]()

(8)

式(8)中: Tf为流体平均温度; Tw为壁面温度。

2.2.3 边界条件

AMESIM各元件的边界条件与三维CFD计算保持一致,也采用出口压力边界。发动机舱的冷却空气为环形通道,AMESIM的管内对流传热针对的是圆形通道。在管槽内强制对流传热关联式应用范围的拓宽中,对于非圆形截面的槽道,如采用当量直径作为特征尺度,则对圆形通道得出的传热公式就可以近似应用,当量直径的计算式为[16]

![]()

(9)

式(9)中:De为当量直径;D2为环形通道外径;D0为环形通道内径。

3 计算结果与分析

分析了不同冷却气流量及不同冷却气温度下发动机舱温度变化情况,对比了三维CFD模型与快速评估数值模型的计算结果。

3.1 不同冷却气流量下发动机舱温度

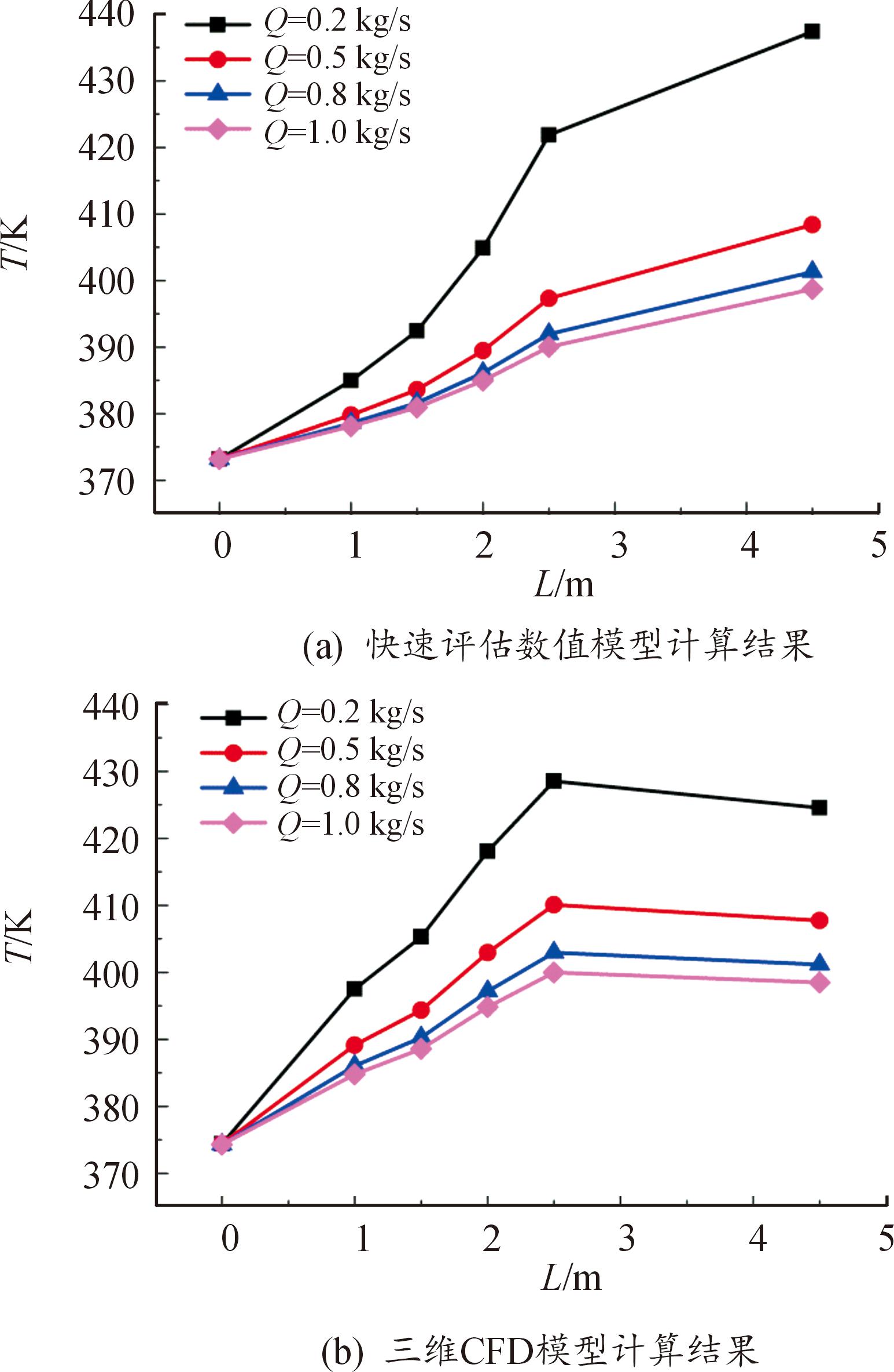

根据发动机舱通风冷却系统的基本设计,选取冷却气温度为373.15 K,冷却气流量分别为0.2、0.5、0.8、1.0 kg/s。图12为上述条件下三维CFD模型与快速评估数值模型计算下发动机舱温变化曲线图。

图12 不同冷却气流量下发动机舱温度变化(T=373.15 K)

Fig.12 Temperature variation curve ofengine cabin under different cooling gas flow(T=373.15 K)

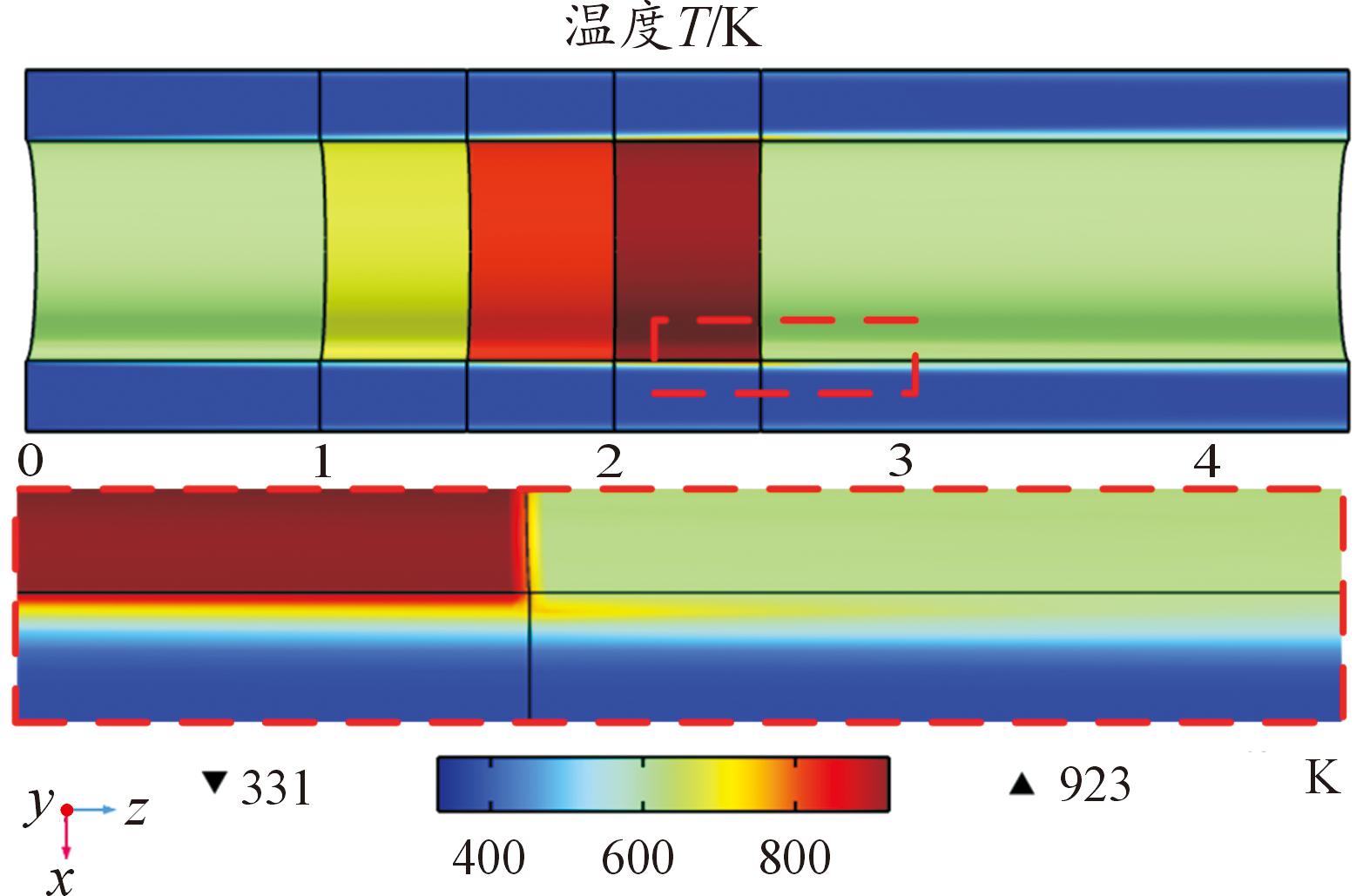

随着冷却气流量增大,发动机舱温度逐渐降低。从快速评估数值模型计算结果分析,不同流量下的冷却空气流经附件段、压气段、燃烧室、涡轮段、加力燃烧室段换热后温度逐渐升高,出口的温度上升至不超过440 K。从三维CFD模型计算结果分析,不同流量下的冷却空气温度逐渐升高,到加力燃烧室段后温度有所下降,其温度云图如图13所示。

图13 发动机舱温度云图(T=373.15 K,Q=0.5 kg/s)

Fig.13 Temperature nephogram of engine cabin(T=373.15 K,Q=0.5 kg/s)

发动机舱热空气集中分布在靠近发动机外壁面的边界层中,换热基本发生在冷却空气与发动机外壁面的边界层中,这是由于发动机舱边界层空气流速慢,换热能持续进行。T=373.15 K,Q=0.5 kg/s下发动机舱冷却空气速度云图如图14所示。

图14 发动机舱速度云图(T=373.15 K,Q=0.5 kg/s)

Fig.14 Velocity cloud diagram of engine cabin(T=373.15 K,Q=0.5 kg/s)

冷却空气经过涡轮段后,边界层温度达到了700~900 K,超过了加力燃烧室外壁面温度623.15 K,边界层热量向加力燃烧室外壁面传递,因此整个截面温度有所下降。数值模型主要是基于冷却空气与壁面之间的换热系数,无法精确模型边界层对其他区域的影响。

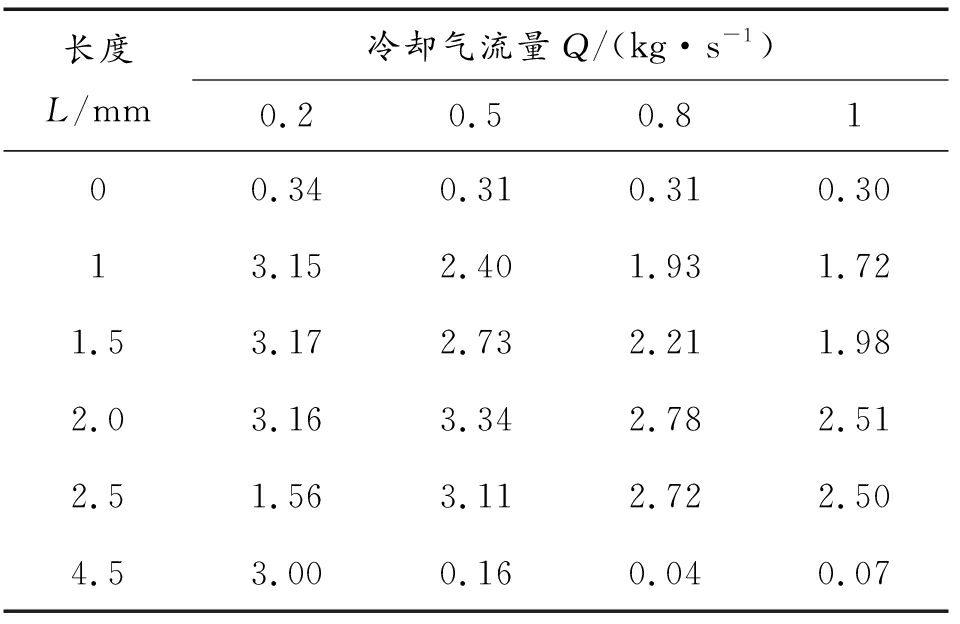

分析了快速评估数值模型与三维CFD模型计算结果之间的相对误差,如表2所示。

表2 计算结果相对误差

Table 2 Relative error of calculation result %

长度L/mm冷却气流量Q/(kg·s-1)0.20.50.8100.340.310.310.3013.152.401.931.721.53.172.732.211.982.03.163.342.782.512.51.563.112.722.504.53.000.160.040.07

仿真结果表明:Q=0.2~1.0 kg/s时,快速评估数值模型与三维CFD模型计算结果之间吻合较好,相对误差最大不超过3.5%。入口段(附件段)与出口段(加力燃烧室)的误差最小,中间段(压气段、燃烧室、涡轮段)误差较大。

3.2 不同冷却气温度下发动机舱温度

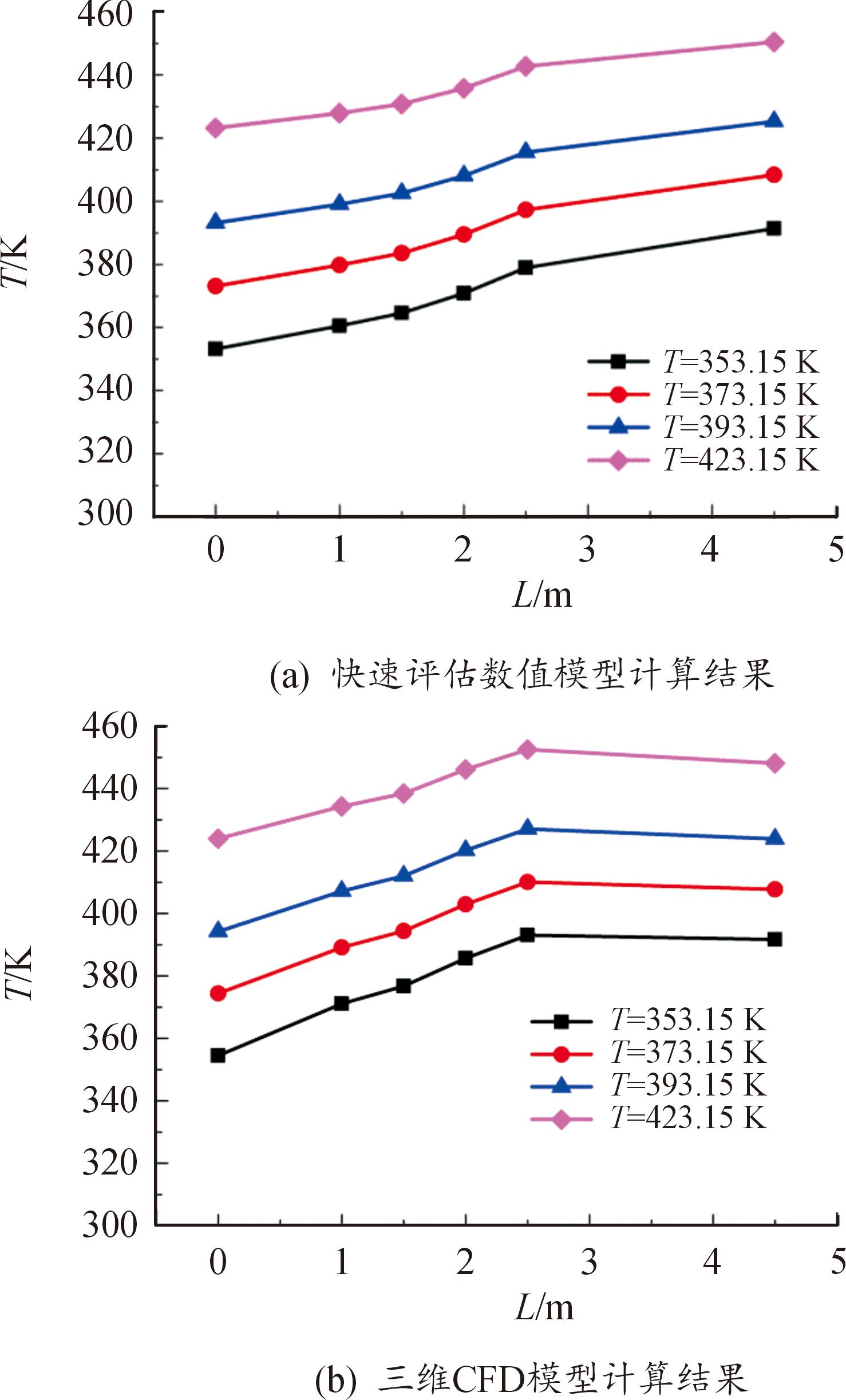

根据发动机舱通风冷却系统的基本设计,选取冷却气流量为0.5 kg/s时,冷却气温度分别为353.15、373.15、393.15、423.15 K。给出了上述条件下三维CFD模型计算与快速评估数值模型计算下发动机舱温度变化曲线,如图15所示。

图15 不同冷却气温度下发动机舱温度变化(Q=0.5 kg/s)

Fig.15 Temperature variation of engine cabin under different cooling gas temperature(Q=0.5 kg/s)

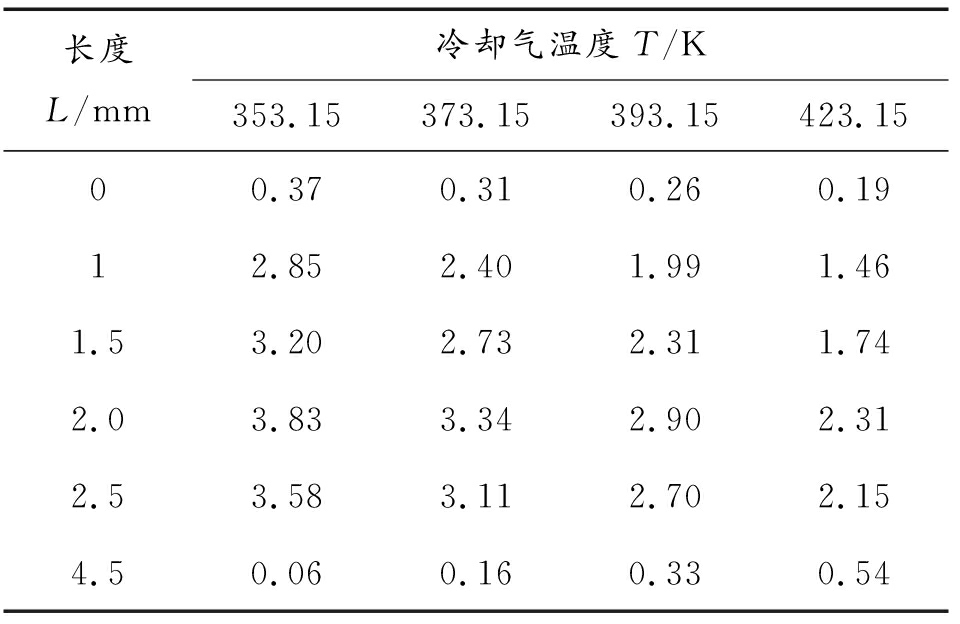

随着冷却气温度增大,发动机舱温度逐渐升高。从快速评估数值模型计算结果分析,不同温度下的冷却空气流经附件段、压气段、燃烧室、涡轮段、加力燃烧室段换热后温度逐渐升高,出口的温度上升至不超过460 K。从三维CFD模型计算结果分析,不同温度下的冷却空气温度逐渐升高,到加力燃烧室段后温度有所下降,其原因与上节分析一致,均是涡轮段的高温边界层气流向加力燃烧室外壁面传热所致。分析了快速评估数值模型与三维CFD模型计算结果之间的相对误差,如表3所示。

表3 计算结果相对误差

Table 3 Relative error of calculation result %

长度L/mm冷却气温度T/K353.15373.15393.15423.1500.370.310.260.1912.852.401.991.461.53.202.732.311.742.03.833.342.902.312.53.583.112.702.154.50.060.160.330.54

仿真结果表明:T=353.15~423.15 K时,冷却气温度越高,相对误差越小,最大不超过4%。入口段(附件段)与出口段(加力燃烧室)的误差最小,中间段(压气段、燃烧室、涡轮段)误差较大。

4 结论

1) 从发动机舱结构及热环境出发,建立了发动机舱通风冷却的快速评估数值模型,可较为准确地模拟发动机舱环境温度分布情况。

2) 冷却气流量Q=0.2~1.0 kg/s时,快速评估数值模型与三维CFD模型计算结果相对误差最大不超过3.5%。入口段与出口段的误差最小,不超过3%。

3) 冷却气温度T=353.15~423.15 K时,冷却气温度越高,数值模型与三维CFD模型计算结果相对误差越小,最大不超过4%。入口段(附件段)与出口段(加力燃烧室)的误差最小,不超过1%。

4) 利用本文中提出的快速评估方法,可用于方案阶段飞机发动机舱通风冷却系统设计快速评估,指导发动机舱通风冷却系统设计。

[1] 马松,李堃,张志伟,等.冲压进气冷却对发动机舱温度分布的影响[J].燃气涡轮试验与研究,2014,27(5):38-42.MA Song,LI Kun,ZHANG Zhiwei,et al.Effect of punch intake cooling on temperature distribution of engine cabin[J].Gas Turbine Experiment and Research,2014,27(5):38-42.

[2] 刘友宏,周友鹏,郜晶晶,等.某型组合发动机舱元组件热防护设计与分析[J].热科学与技术,2017,(3):193-200.LIU Youhong,ZHOU Youpeng,GAO Jingjing,et al.Design and analysis of thermal protection for element assembly of a type of combined engine cabin[J].Journal ofThermal scienceand technology,2017,(3):193-200.

[3] 王杏涛,张靖周,单勇.发动机舱内部传热和蒙皮的降温规律[J].航空动力学报,2016,(5):1121-1126.WANG Xingtao,ZHANG Jingzhou,SHAN Yong.Heat transfer and skin cooling in engine cabin[J].Journal of Aeronautical Power,2016,(5):1121-1126.

[4] SIMEUNOVIC G,POPELKA L,et al.CFD model of the turboprop engine hot part:bay cooling[C]//ASME International Mechanical Engineering Congress and Exposition,American Society of Mechanical Engineers,2018,52118:V08AT10A005.

[5] BALLAND M,et al.Aero-thermal computations with experimental comparison applied to aircraft engine nacelle compartment[C].Turbo Expo:Power for Land,Sea,and Air,2005,47268:1217-1225.

[6] 於萧萧,李冰月.高速飞机发动机舱进气冷却快速设计方法[J].飞机设计,2022,42(2):40-44.YU Xiaoxiao,LI Bingyue.Rapid design method of intake air cooling in high speed aircraft engine cabin[J].Journal of Aircraft Design,2022,42(2):40-44.

[7] 马文昌,王维,马松,等.某型飞机发动机舱通风冷却仿真研究[J].飞机设计,2013,33(3):27-30,42.MA Wenchang,WANG Wei,MA Song,et al.Simulation study on ventilation and cooling of a certain aircraft engine cabin[J].Journal of Aircraft Design,2013,33(3):27-30,42.

[8] SEGAL C.Aircraft engine bay cooling and ventilation:Design and modeling[J].Journal of aircraft,1997,34(1):141-144.

[9]  APKA P,BAKKER M,et al.Comparison of 1D and 3D thermal models of the nacelle ventilation system in a small airplane[J].Aircraft Engineering and AerospaceTechnology,2018,90(1):114-125.

APKA P,BAKKER M,et al.Comparison of 1D and 3D thermal models of the nacelle ventilation system in a small airplane[J].Aircraft Engineering and AerospaceTechnology,2018,90(1):114-125.

[10] 刘友宏,常正则.高速飞行器发动机舱内元组件热环境研究[J].科学与技术工程,2017,17(16):151-159.LIU Youhong,CHANG Zhengze.Research on thermal environment of engine cabin in high speed vehicle[J].Science Technology and Engineering,2017,17(16):151-159.

[11] 《飞机设计手册》总编委会.飞机设计手册第13册:动力装置系统设计[M].北京:航空工业出版社,2006.Editorial Committee of Aircraft Design Handbook.Aircraft design handbook,volume 13:power plant system design[M].Beijing:Aviation Industry Press,2006.

[12] 《航空发动机设计手册》总编委会.航空发动机设计手册第16册:空气系统及传热分析[M].北京:航空工业出版社,2002.Editorial committee of aeroengine design handbook.aeroengine design handbook,volume 16:airsystem and heat transfer analysis[M].Beijing:Aviation Industry Press,2002.

[13] 黄奕勇,李星辰,田野,等.COMSOL多物理场仿真入门指南[M].北京:机械工业出版社,2020.HUANG Yiyong,LI Xingchen,TIAN Ye,et al.Introduction to COMSOL multi-physical field simulation[M].Beijing:Machinery Industry Press,2020.

[14] LANCAIL N,BEAUBERT F,et al.Effects of aturbulent wall jet on heat transferover a non-confinedbackward-facing step[J].International Journal of Heat and Fluid Flow,2013,44(1):336-347.

[15] HOLMAN J P.Heat transfer[M].Boston:McGraw-Hill Higher Education,2010:350.

[16] 陶文铨.传热学[M].北京:高等教育出版社,2019.TAO Wenquan.Heat transfer[M].Beijing:Higher Education Press,2019.