弹药公路运输极端冲击环境综述

1 引言

目前在我国,公路运输仍然在弹药(包括引信)运输过程中扮演着重要角色。而运输过程中极端情况下车辆发生的碰撞和翻车等事故,甚至因恶劣路况产生的颠簸振动,都有可能对弹药中的引信造成重大影响,造成引信保险机构意外解除保险,形成重大安全隐患,特别是低发射过载引信,如导弹引信、巡飞弹引信和火箭弹引信等。

某巡飞弹引信安全和解除保险机构的设计解除保险条件为[1]:持续时间为90 ms的6g恒定过载下能可靠解除保险。某航空火箭弹机电触发引信后坐保险机构采用了曲折槽机构[2]。该机构在75g发射过载下到达解除保险行程所需总时间为72.469 ms。运输过程中出现的极端情况和颠簸有可能使这些低发射过载引信达到解除保险条件。

弹药和引信行业一直以恶劣路况产生的极端振动环境作为其安全性设计和考核的极端条件,并设计了专门的振动试验和震动环境(GJB 573A等),但从未考虑碰撞和翻车等意外环境[3-4]。按照不敏感弹药和不敏感引信设计原则,弹药和引信在这样的极端环境下,也应尽可能降低危害,例如不会发生意外爆炸。因此,有必要关注其引信与解除保险环境有关的极端冲击环境,以增进对弹药及引信运输安全的理解。

2 运输过程中因颠簸所产生的车身振动环境

李金明等[5-8]对典型弹药系统在公路运输过程中的振动特性进行了较为详细的理论和试验研究,得到了许多有价值的成果,例如为弹药公路运输过程中的振动建立了振动力学模型,通过试验研究了包装箱内弹药的振动特性。

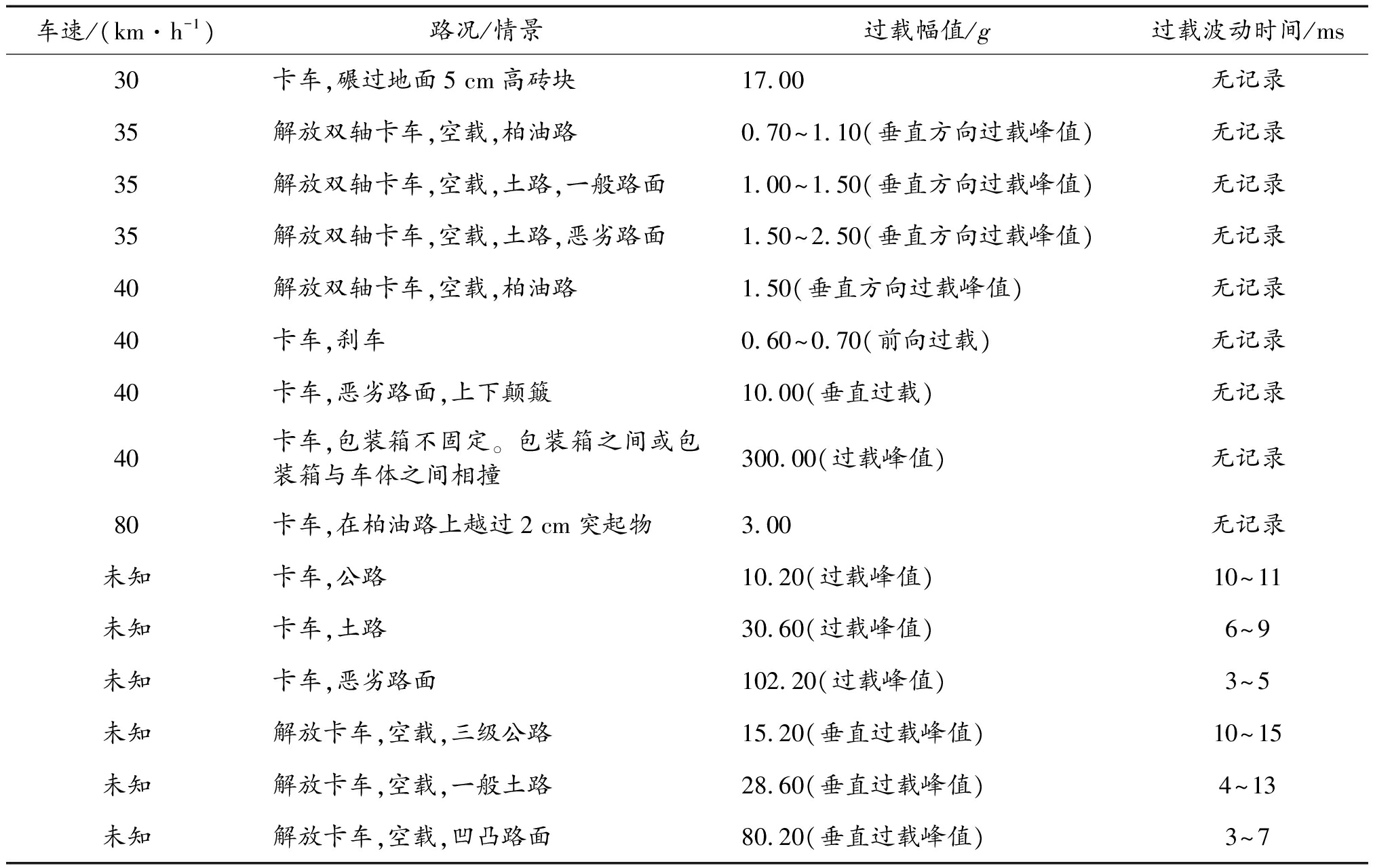

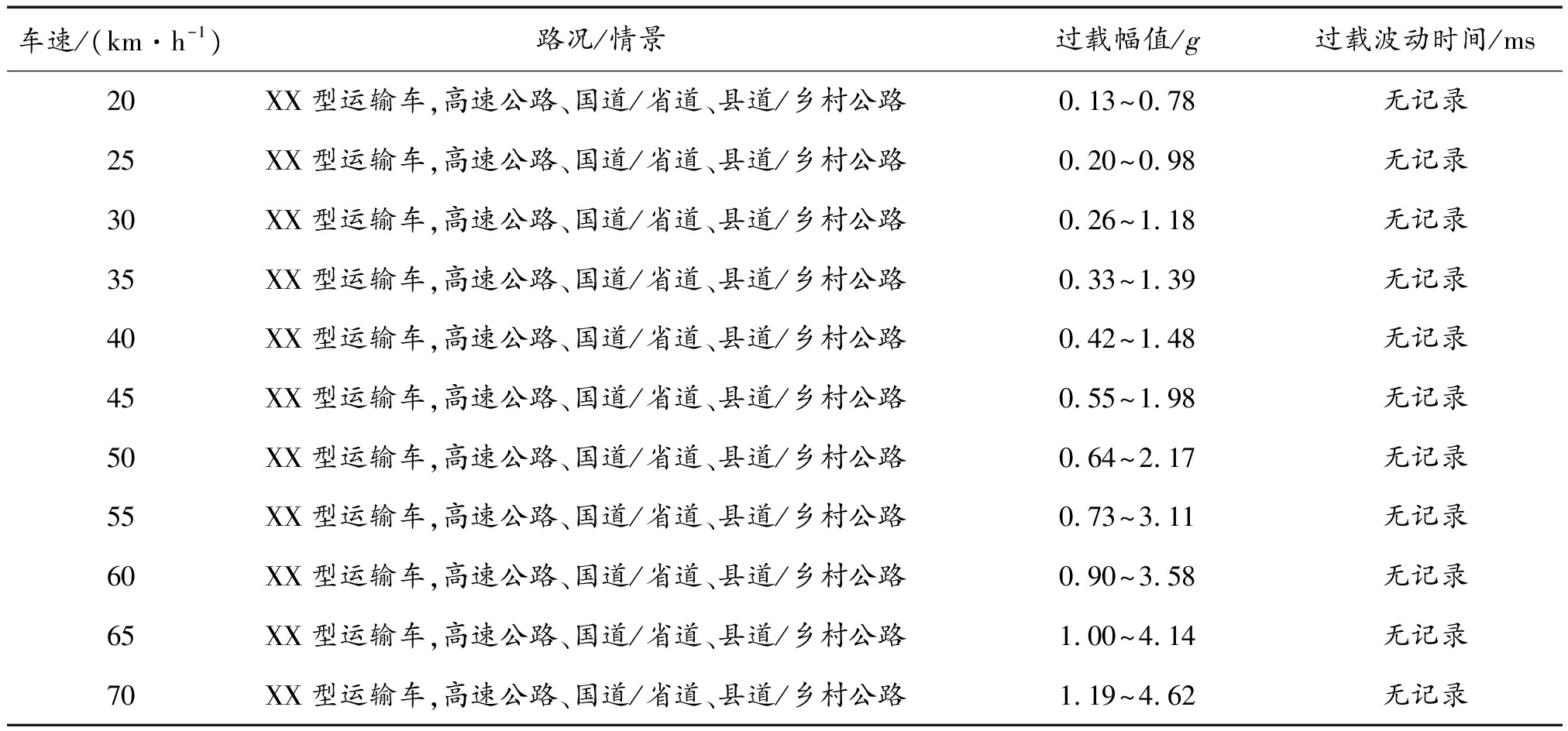

根据文献[5-6,9],卡车以8.3 m/s(合30 km/h)速度相撞引起的冲击过载可达300~500g;卡车以车速30 km/h碾过地面5 cm高的砖块,引起的冲击过载可达17g;以40 km/h车速行驶的卡车,刹车时产生的前冲过载约为0.6~0.7g,在恶劣路面上下颠簸冲击过载可达10g。当包装箱在卡车内不固定时,行进过程中同其它包装箱或车体相撞所产生的惯性过载可达到300g;当卡车以80 km/h的速度在柏油路上越过2 cm突起物时冲击过载可达到3g以上。卡车在公路、土路及恶劣路面上运输时,其最大峰值过载分别达10.2 g、30.6g、102.2g,相应的锯齿波持续时间分别达10~11 ms、6~9 ms、3~5 ms。此外,研究还发现,当行驶速度在30~50 km/h且车辆的振动频率在100~400 Hz 时产生的过载频谱值较大;车辆刚开始行驶且振动处于20 Hz以下的较低频率时产生的加速度频谱值较大,而振动频率在50~100 Hz的范围内产生的加速度频谱值较小,如表1所示[9]。由车辆振动力学模型计算得到的不同速度下不同等级路面导致的XX型运输车(额定载质量为6 t)装载弹药箱振动响应加速度值如表2所示[10]。解放双轴卡车空载时在不同路面产生振动的测试记录如表3所示[11]。卡车行驶过程中产生的随机振动垂直加速度远大于横向和纵向加速度,垂直方向上的振动是运输车辆最恶劣的振动。从上述研究可以看出,卡车行驶过程(包括意外情况下)中产生的过载幅值及持续时间包含了低发射过载引信解除保险所需的某些条件(如过载峰值),从而对低发射过载弹药的运输安全形成了严重威胁。

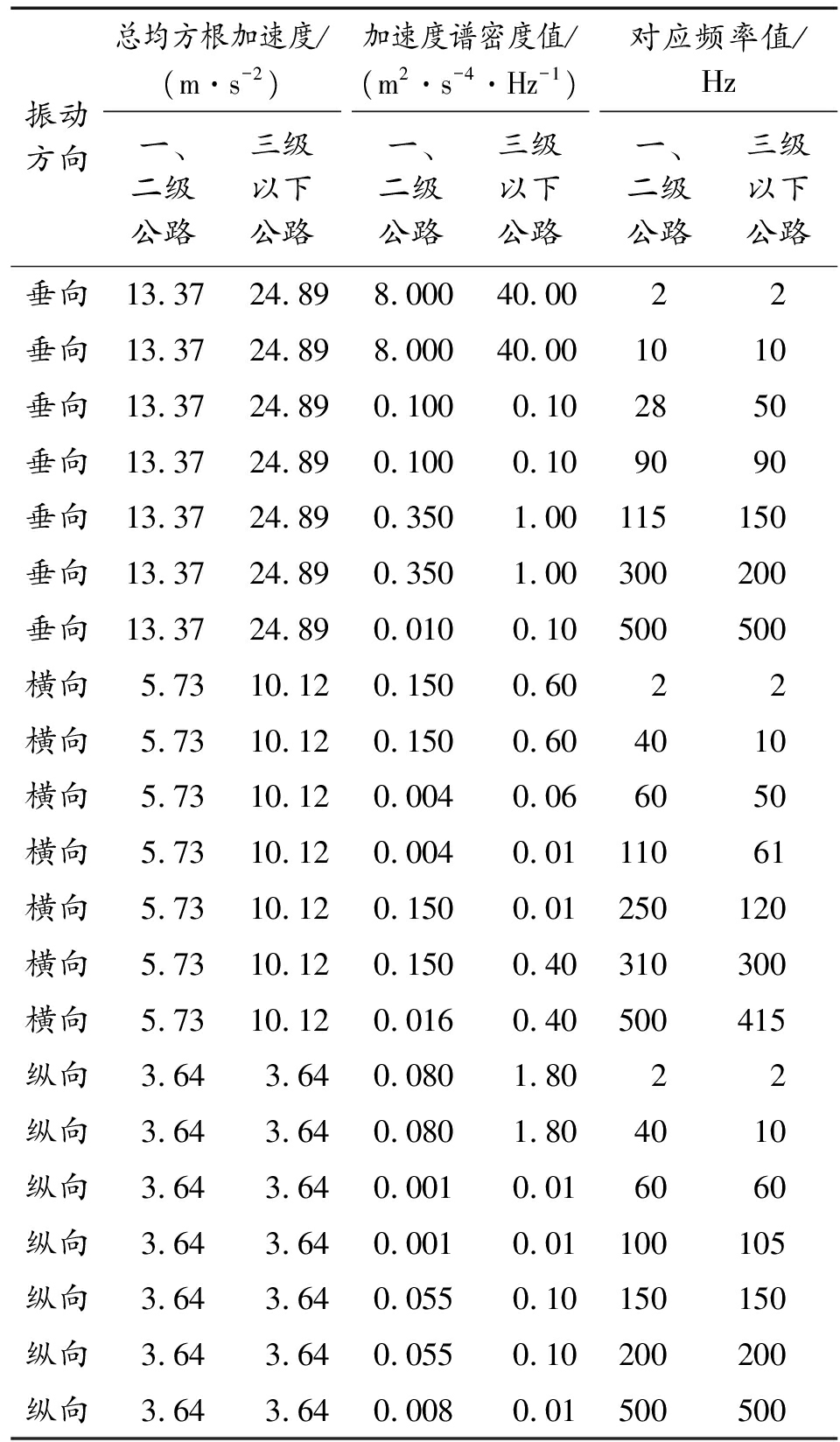

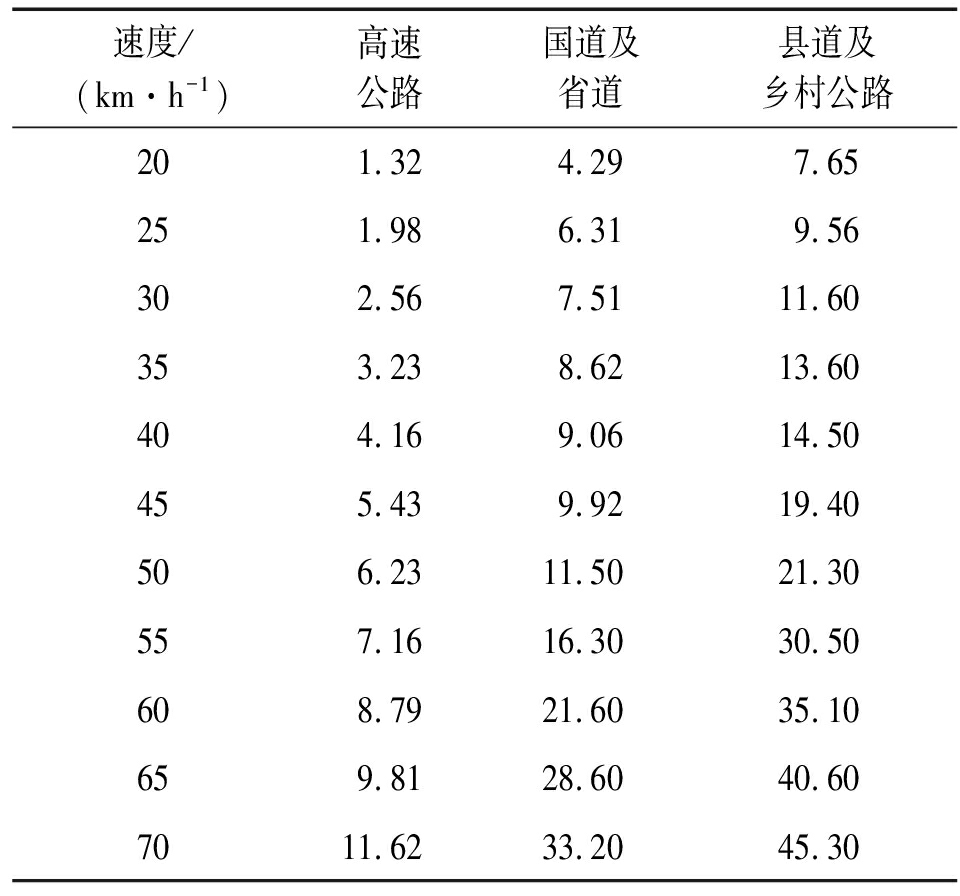

表1 卡车在不同路面行驶随机振动特征测试值

Table 1 Measurement of characteristics of random vibration of the truck under various road conditions

表2 由车辆振动力学模型计算得到的不同速度 不同等级路面下XX型运输车装载弹药箱 响应加速度(m/s2)

Table 2 Acceleration of caisson loaded by the XX type truck under various velocities and road conditions calculated by a vehicle mechanical vibrations model(m/s2)

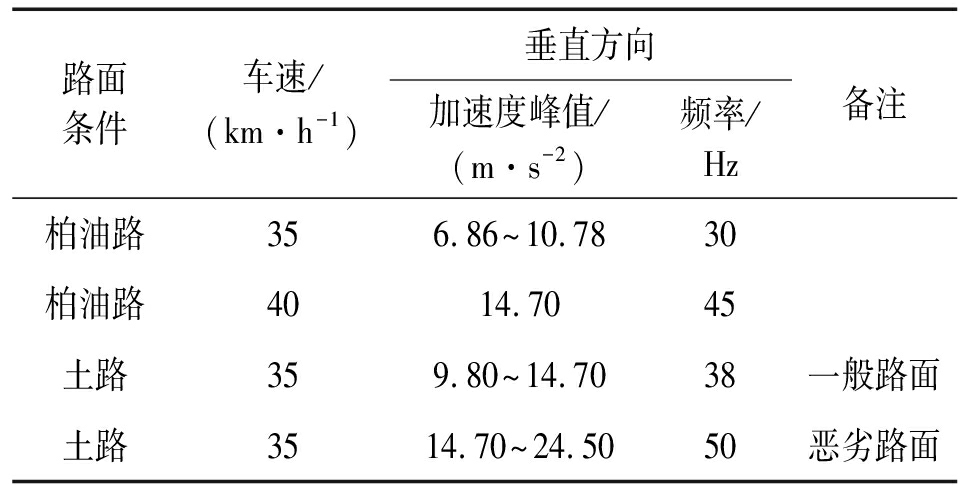

表3 解放双轴卡车空载振动测试结果

Table 3 Measurement of vibration of an empty Jiefang tandem axle truck

为了减少弹药公路运输时的安全隐患,只能采取降低运输速度、增大车队中车辆间距的方法[9,12]。例如,将一般道路上的运输车辆速度控制在35 km/h以内,将高速公路上的运输车辆速度控制在50 km/h以内。在车况较差的道路上运输弹药时,更是减速慢行;车队行驶时,车与车之间距离不得小于50 m;运输退役、报废军用爆炸物品时适当拉大车距,同时卡车行驶速度不得超过25 km/h。这样的措施毫无疑问有助于减少事故隐患,但同时也极大地降低了运输效率,在战争期间更有可能造成贻误战机的严重后果。

发达国家对弹药公路运输过程中的安全性问题研究较早。例如,美军早在20世纪70年代颁布的军用标准MIL-STD-331A中就制定了针对引信的机械冲击和运输振动试验标准[13],并在此后不断对其进行修订。2017年颁布的最新版美国军用标准MIL-STD-331D中针对引信在运输过程中可能遭遇的振动环境制定了详细的试验标准,如随机振动试验(模拟商用车辆、军用车辆、喷气式飞机、涡轮螺旋桨飞机和货船运输环境)、共振试验等[14]。Frydman等[15]制定了一种适用于M732引信的运输振动等效试验方法。Hartman等[16]针对30 mm榴弹进行了高速公路和铁路弹药运输试验,并对运输振动载荷环境进行了监测。Lee等[17]依据ITOP 1-1-050《实验室振动试验方案制定》[18]针对XM982精确制导炮弹的运输振动环境建立了相应的有限元模型,对由振动引起的角位移、扭矩等进行了有限元仿真分析。

我国国家军用标准GJB 573A《引信环境与性能试验方法》等效采用美军标MIL-STD-331B,针对引信在运输过程中可能遇到的冲击、振动环境也制定了详细的试验方法[19-20]。例如在GJB 573A—1998中,采用震动试验机模拟引信在地面运输条件下的安全性。试验机的震动参数为:脉冲形状为1/2正弦波,冲击加速度为230±34.5g,持续时间为2.0±0.2 ms,脉冲速率为35±5次/min,震动次数为1 750±10次。可以看到,震动试验中采用的冲击加速度(230±34.5)g要低于公路运输过程中可能出现的最极端情况下的加速度值(300~500g),且震动试验中加速度的持续时间(2.0±0.2)ms也低于测试中得到的公路运输震动锯齿波持续时间(3~15 ms)。根据《引信设计手册》[3]、GJB/Z 135—2002《引信工程设计手册》[4],汽车在恶劣地面上行驶时,若包装箱不固定,则包装箱间的碰撞所产生的加速度可达300g;刹车产生的加速度为0.6~0.7g;在恶劣地面高速行驶时,上下颠簸的加速度可达10g(这远小于卡车在恶劣路面上行驶时测试得到的峰值加速度102.2g)。

因为公路运输过程中路况/情景差异很大,所以各国标准中的振动测试方法不一定能覆盖所有情况下的振动幅值和频率,也没有考虑极端情况下如碰撞和翻车等意外环境下冲击和振动对引信的影响,这就给弹药及引信的公路运输带来了安全隐患。根据不敏感弹药和引信的定义[21],当不敏感弹药和引信遭受意外威胁时,要尽量降低意外引爆战斗部的可能性和随后对后勤系统、发射平台以及相关人员的附带伤害。根据这一定义,运输过程中可能发生的最为极端的情况(如碰撞和翻车等事故)也应认定为危及弹药和引信安全的“意外威胁”并纳入弹药和引信的安全考核标准,以进一步提高弹药和引信的安全性,特别是公路运输安全性。

3 碰撞事故中的车身过载

行驶过程中发生在车辆间的碰撞和翻车事故,以及车辆与建筑间的碰撞等事故可能对运输中的弹药造成严重影响。然而,目前尚未能找到国内、国外关于军用运输车辆碰撞和翻车事故对弹药及其内部引信影响的文献,因此只能从一般碰撞事故发生时车体各部位的过载变化、过载持续时间等角度判断其对弹药的影响。

对商用车碰撞和翻车事故统计分析表明[22],伤亡最重的事故为正面碰撞和滚翻。正面碰撞的重叠度一般大于50%,导致非常大的碰撞能量和车体变形。滚翻事故可分为90°侧翻和180°滚翻。90°侧翻在连续碰撞情况下会对汽车A柱(A柱指前挡风玻璃和左、右前车门之间的柱状结构)产生剧烈的挤压变形,对乘员威胁较大;180°滚翻则要先经历90°侧翻,然后对驾驶室顶盖产生垂直挤压,引起驾驶室压溃变形导致乘员伤亡。可以推断,类似事故也会对运输车辆上的采用低发射过载引信的弹药产生巨大危害。

还有一种情况是车辆与建筑物之间的碰撞。例如,2009年4月,在郴州市郴资桂高等级公路与京珠高速公路K479+200交叉处,一辆大货车在行驶过程中与京珠高速公路桥墩发生猛烈撞击,造成桥墩断裂、倒塌。类似事故在日常生活中并不罕见。据统计[23],北京的立交桥半数曾被超高车辆撞击。因超高车辆撞击导致的桥梁损坏已占损坏桥梁总数的20%以上。

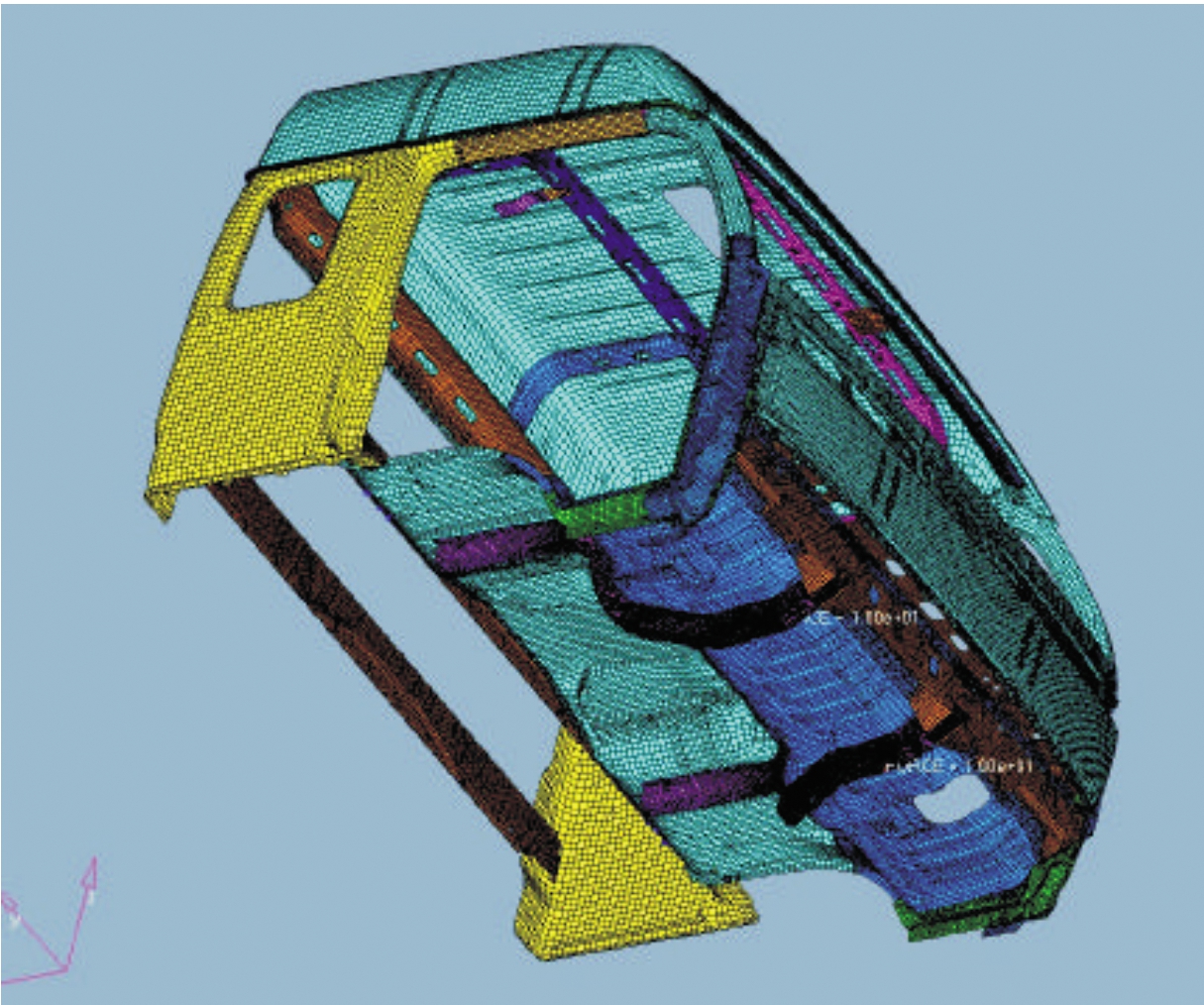

国内不少研究人员通过仿真和试验相结合的方法对碰撞事故中车辆重点部位的过载、速度变化过程进行了研究,可为弹药和引信在公路运输中可能遭遇的极端碰撞环境提供一定的参考。吴敏等[24]应用商业有限元软件ANSYS LS DYNA研究了重型卡车车身的被动安全性,包括正面全宽碰撞和翻滚碰撞情况下车体重点部位的过载值。该卡车属于非承载式结构,通过四点弹性悬置与车架连接。车身的纵向承力构件包括两根地板纵梁、四根车顶纵梁;横向承力构件有:前风窗上横梁、前风窗下横梁,后围上横梁和地板后横梁;垂直承力构件有:左右前立柱各一根。对于车身的正面碰撞,主要的受力部件是车身前部的前围板总成和地板纵梁等。对翻滚碰撞来说,主要的受力部件是顶盖和车顶纵梁。车身有限元模型如图1所示。

图1 某高顶平头卡车车身有限元模型示意图

Fig.1 Finite element model of the head of a typical truck

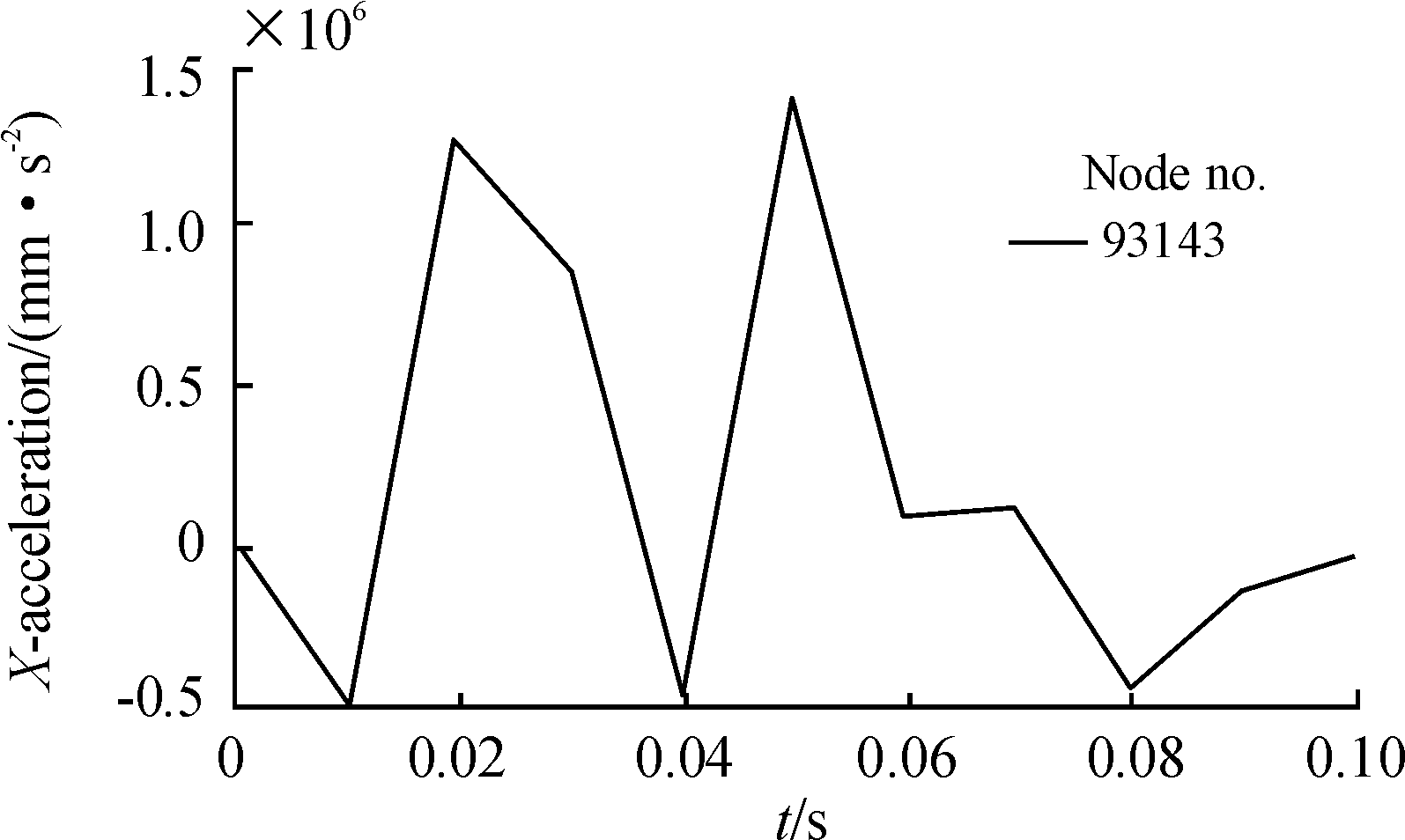

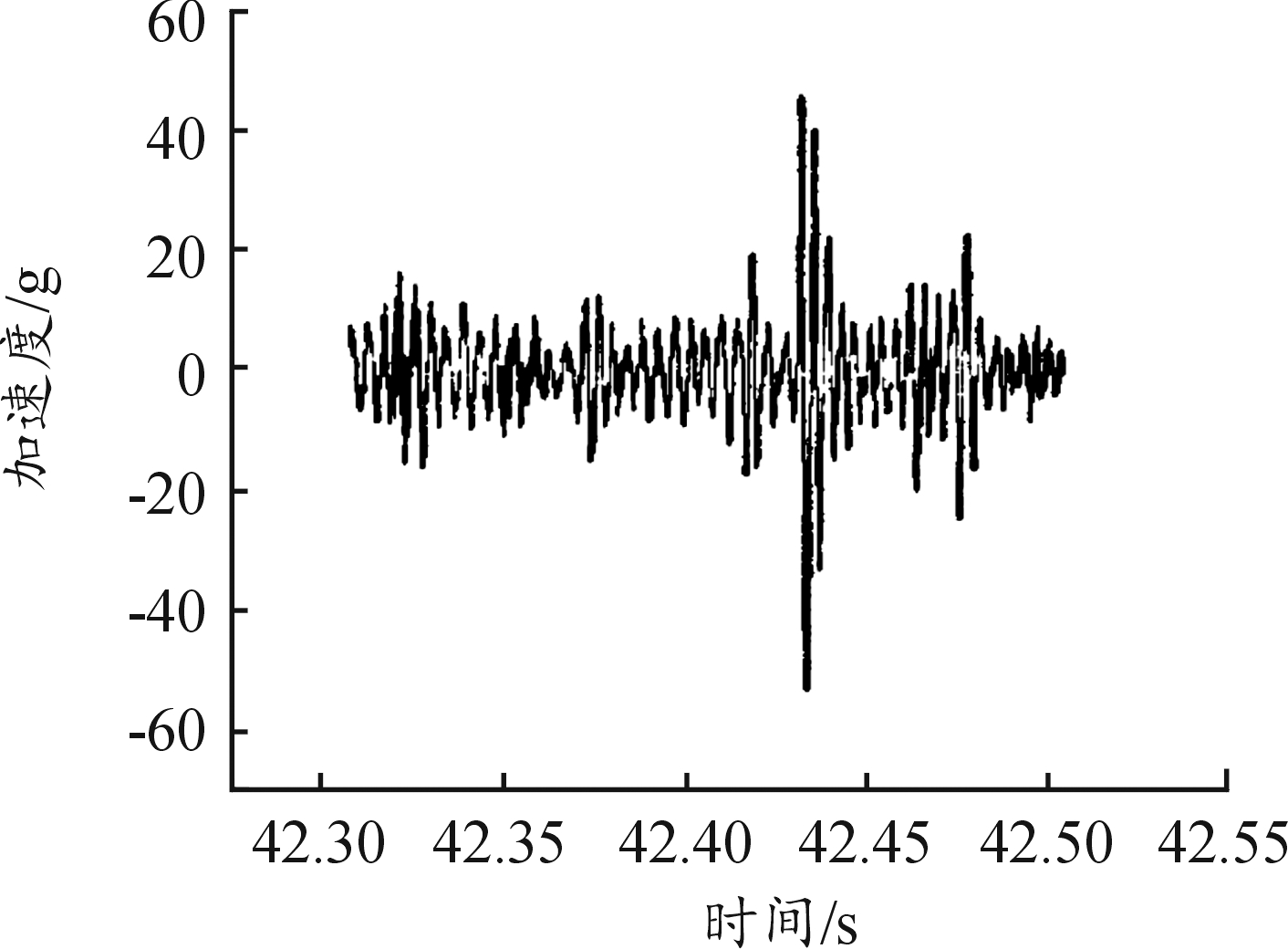

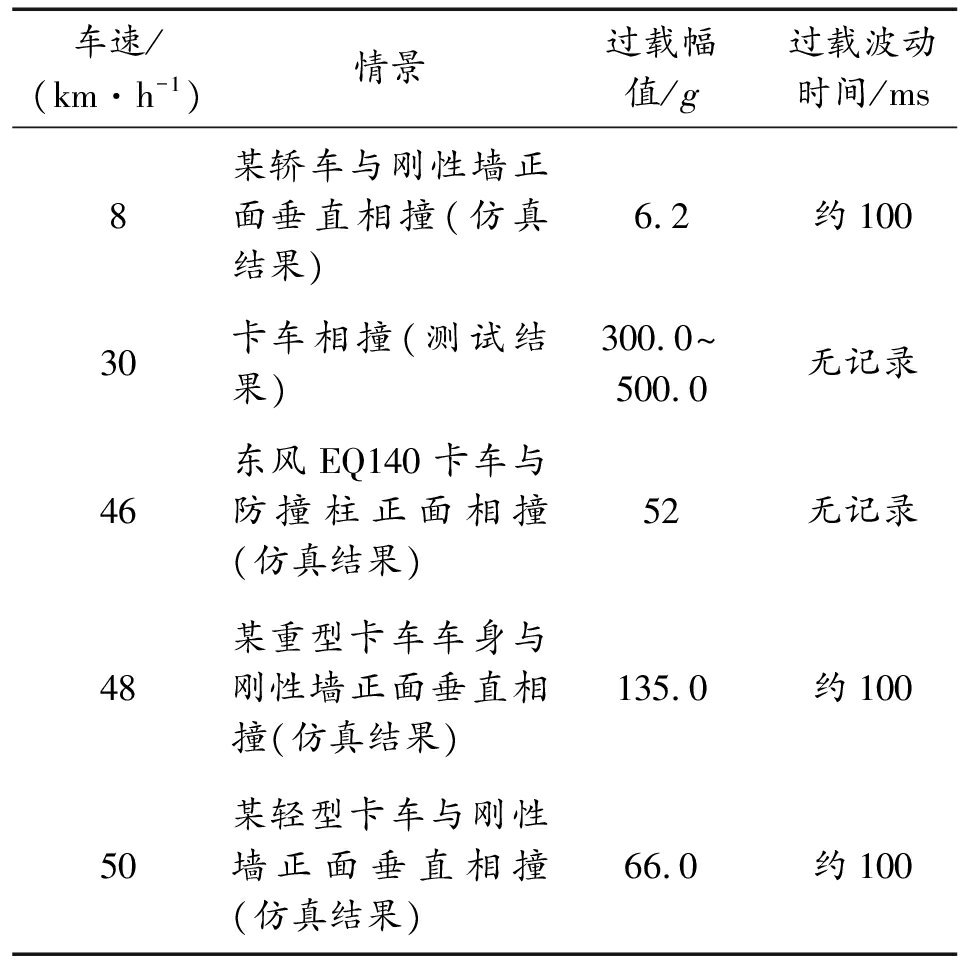

仿真过程中,将车身速度设为48 km/h,与刚性墙进行垂直碰撞。车身地板上安装座椅位置处一点的加速度变化如图2所示。从图中可以看出,碰撞产生的x方向过载峰值约为135g,过载波动的持续时间约100 ms。

图2 车身地板上安装座椅位置处加速度 有限元仿真曲线

Fig.2 Finite element simulation result of the acceleration of the sample point to install seat on the floor of a truck

陈东益等[22]应用Altair公司碰撞安全分析软件研究了某轻型卡车正面碰撞情况下的安全性,包括车体内过载的变化,并将仿真结果和试验结果进行了对比。该整车正面碰撞试验中的卡车如图3所示。

图3 整车正面碰撞刚性墙试验中的某轻型卡车

Fig.3 Rigid barrier frontal crash test of a light truck

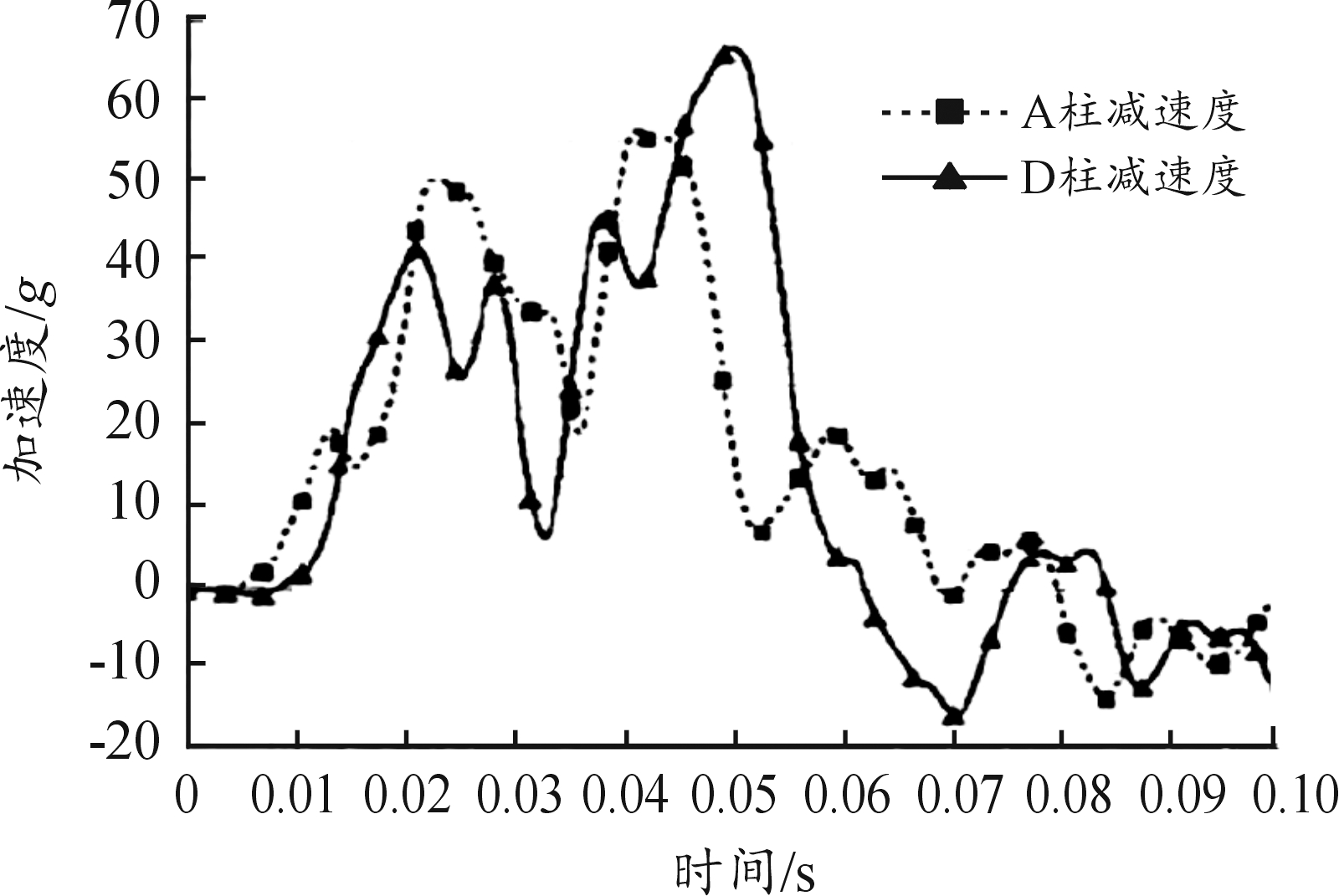

仿真工况为整车以50 km/h的速度正面撞击刚性墙。仿真结果与试验结果如图4所示。

图4 某轻型卡车正面碰撞刚性墙试验结果 与有限元仿真结果

Fig.4 Comparison between test and finite element simulation result of rigid barrier frontal crash of a light truck

碰撞过程中卡车A柱和B柱(B柱指车辆前排侧窗玻璃和后排侧窗玻璃之间的立柱结构)在撞击方向上的加速度变化如图5所示。从图5可以看出,碰撞过程中,x方向加速度峰值约66g,出现在A柱上,加速度波动的持续时间超过了100 ms。

图5 正面碰撞刚性墙时卡车A柱和B柱在撞击方向上的 加速度随时间变化的有限元仿真曲线

Fig.5 Finite element simulation result of the acceleration at the A-pillar and B-pillar of a truck during rigid barrier frontal crash

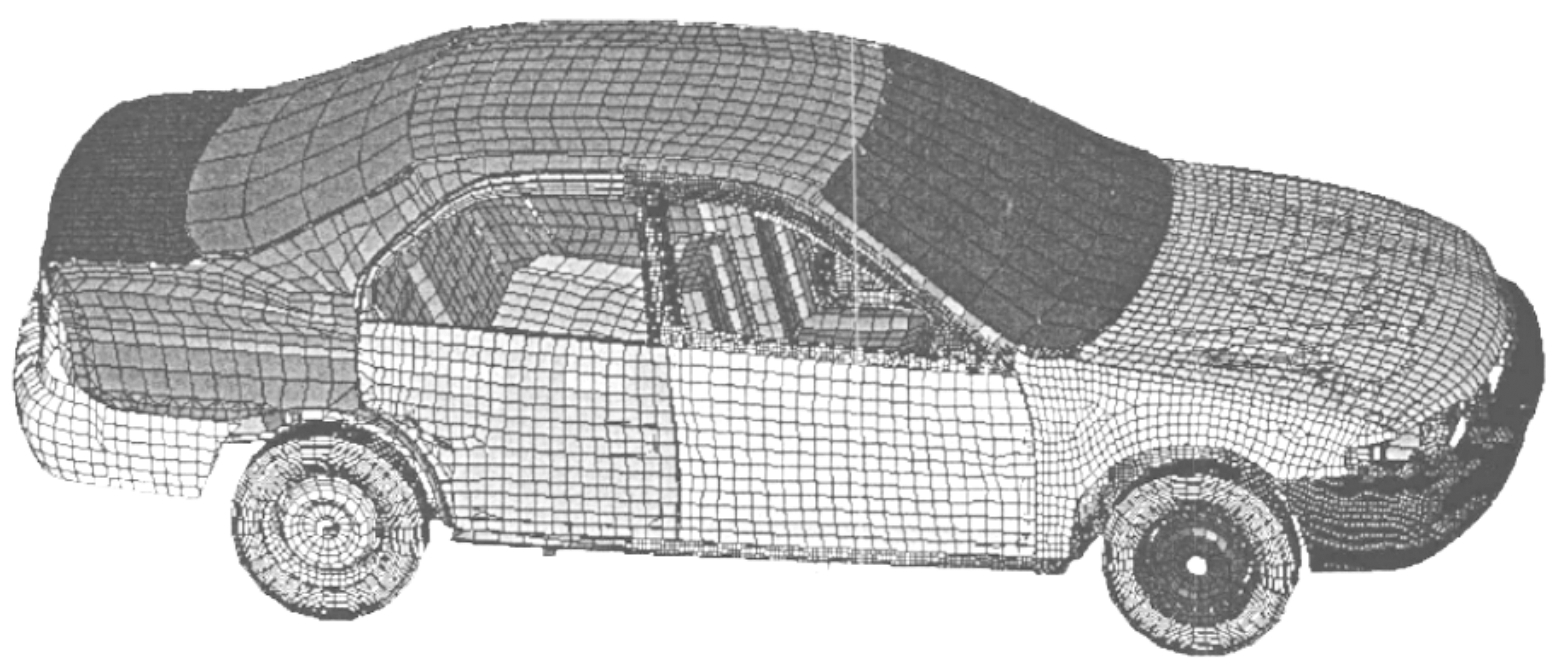

栾兰等[25]应用商业有限元软件ANSYS LS DYNA研究了某轿车前保险杠缓冲吸能装置的性能,对3种不同结构的缓冲支架的吸能效果进行了对比。整车外形尺寸为4 685 mm×1 740 mm×1 440 mm,质量为1 176 kg。轿车的设计目的、外形、质量均与以运输货物为目的的卡车差别很大,这是需要注意的。该轿车的有限元模型如图6所示。

图6 用于与刚性墙碰撞过程仿真的某轿车 有限元模型示意图

Fig.6 Finite element model of a car for rigid barrier frontal crash simulation

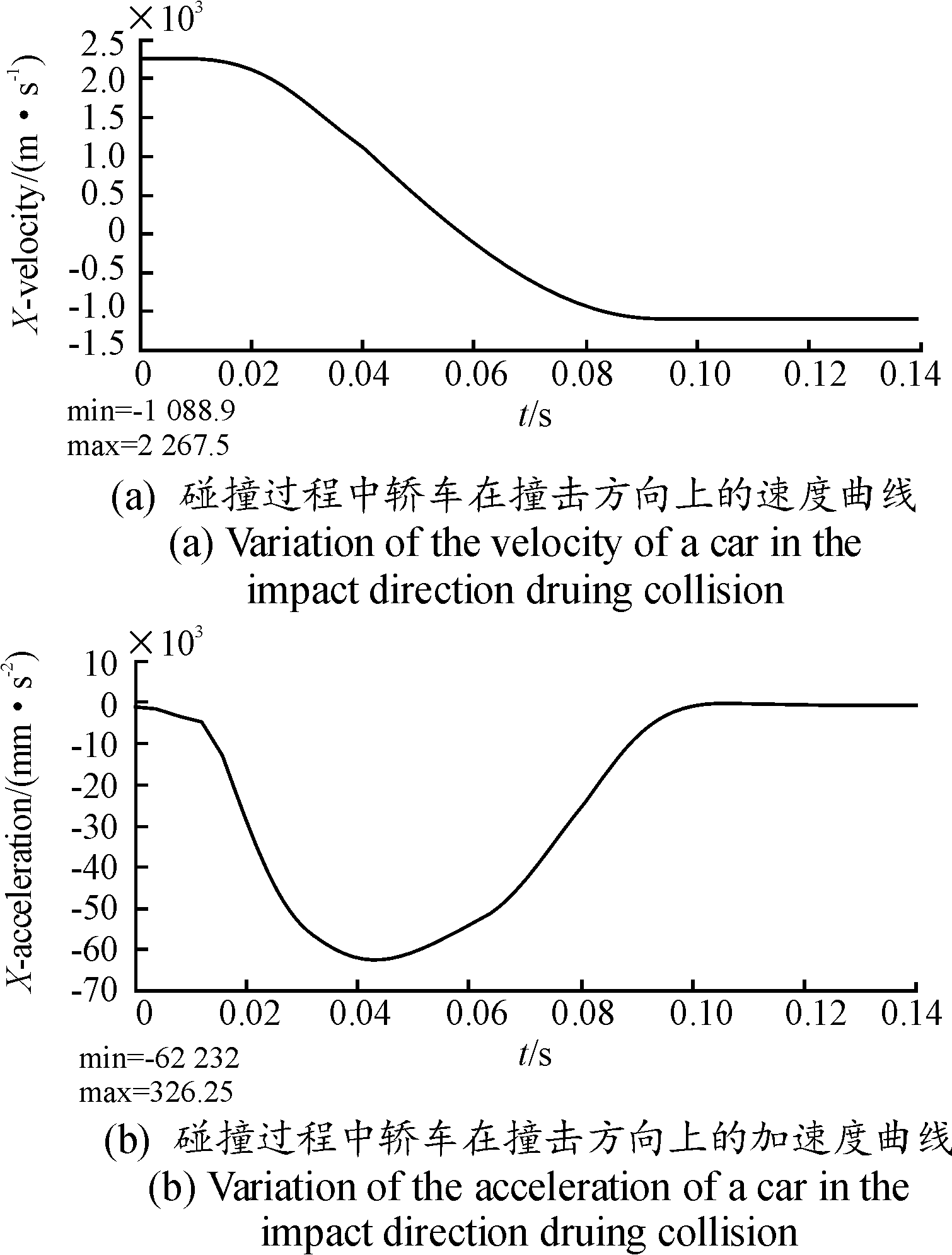

仿真模型碰撞过程的工况设置为:初始速度为8 km/h,与刚性墙发生正面碰撞。碰撞过程中轿车车身在撞击方向上的速度、加速度的变化情况如图7所示。从图7(b)可以看出,碰撞过程中轿车车身的x方向加速度峰值约为6.2g、波动时间在100 ms以内。

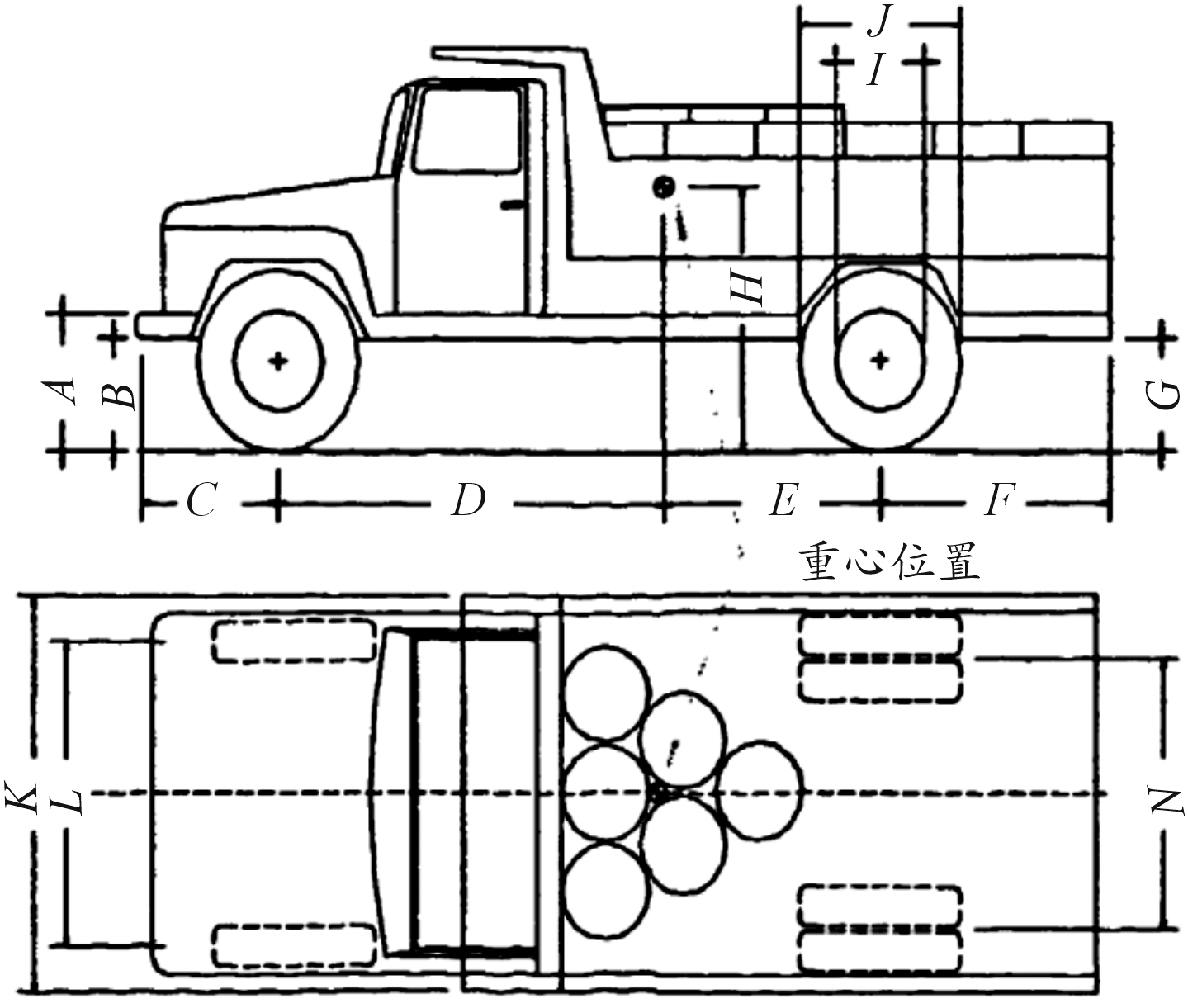

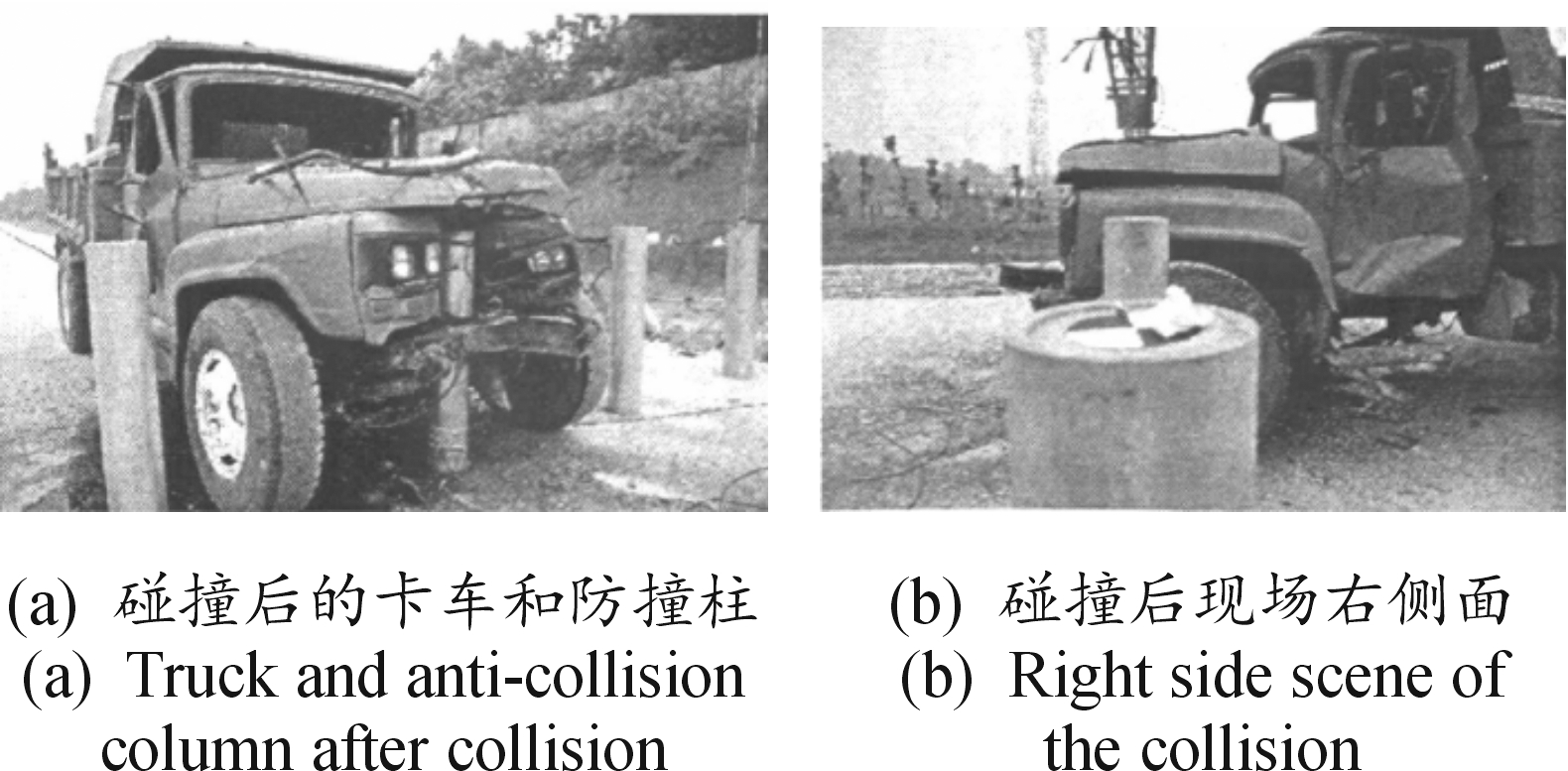

肖果等[26]通过商业有限元软件ANSYS LS DYNA和试验研究了防撞柱防卡车碰撞的性能,包括卡车车身在与防撞柱碰撞过程中的加速度变化。卡车型号为东风EQ140,空载时质量为5.17 t。试验时货箱内载有泥土以模拟载重,总质量变为6.8 t。卡车总长为6 365 mm,宽2 385 mm,高2 325 mm,如图8所示。防撞柱上部结构为钢管混凝土柱。钢管采用外径219 mm,壁厚20 mm的无缝钢管,材质为Q345。钢管内填充C40混凝土。防撞柱的设置如图9所示。

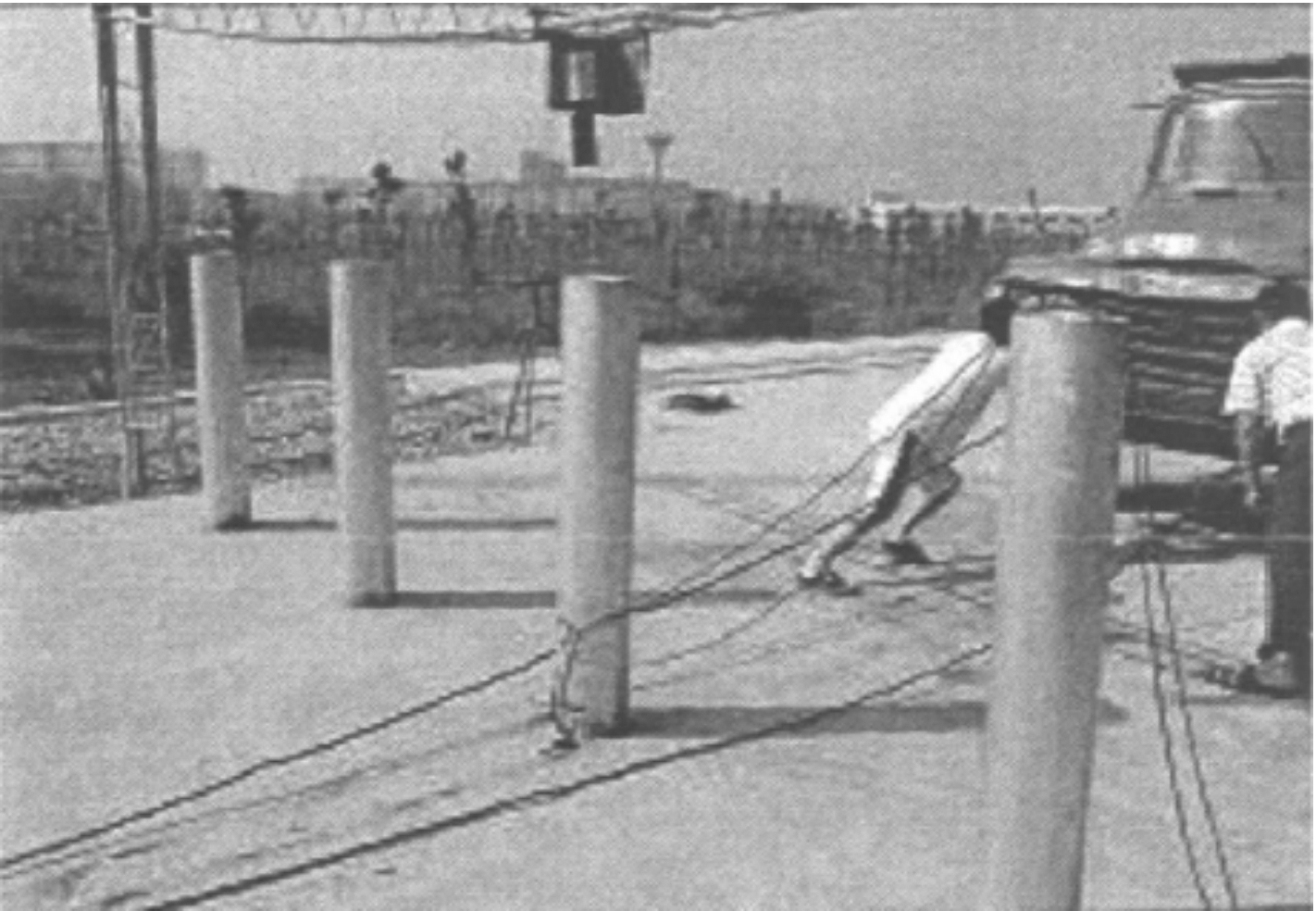

试验时,撞击速度为46 km/h。碰撞后的试验现场如图10所示。卡车车身在撞击方向上的加速度变化如图11所示。可以看出,碰撞过程中,卡车车身的加速度最大幅值约为52g。

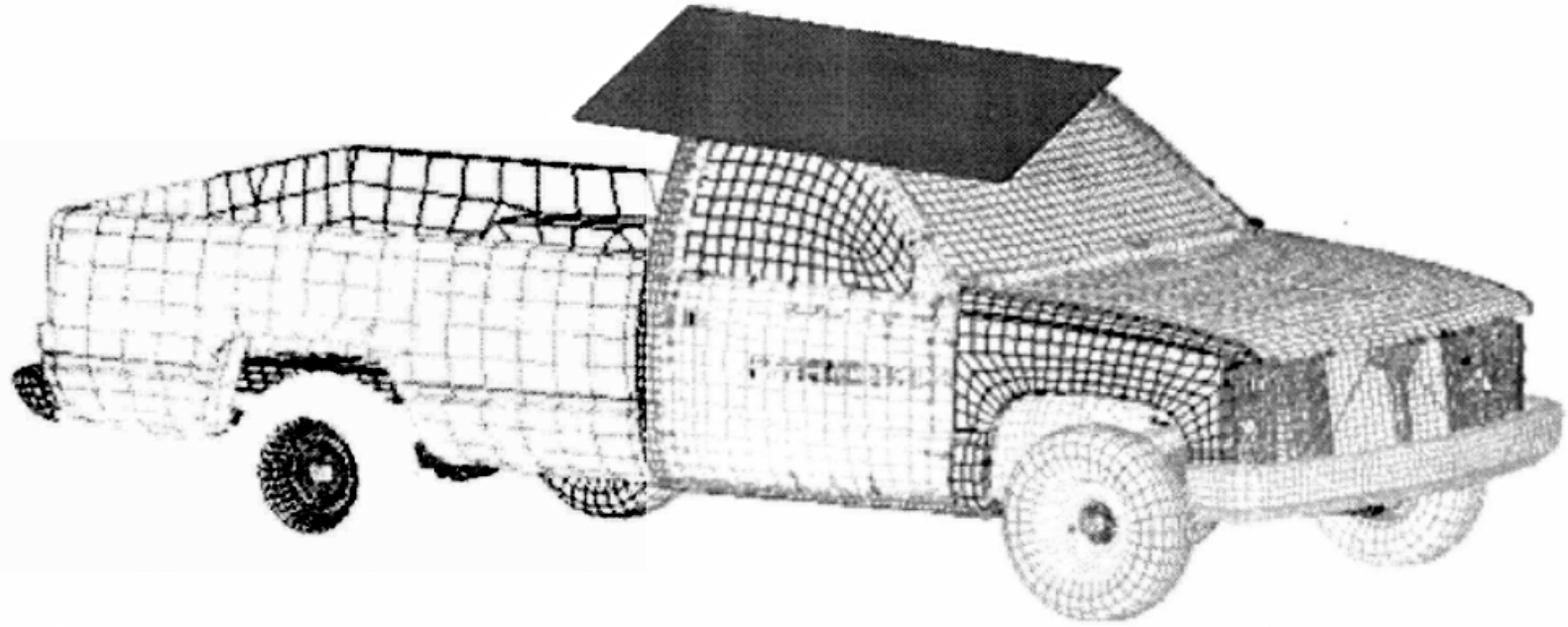

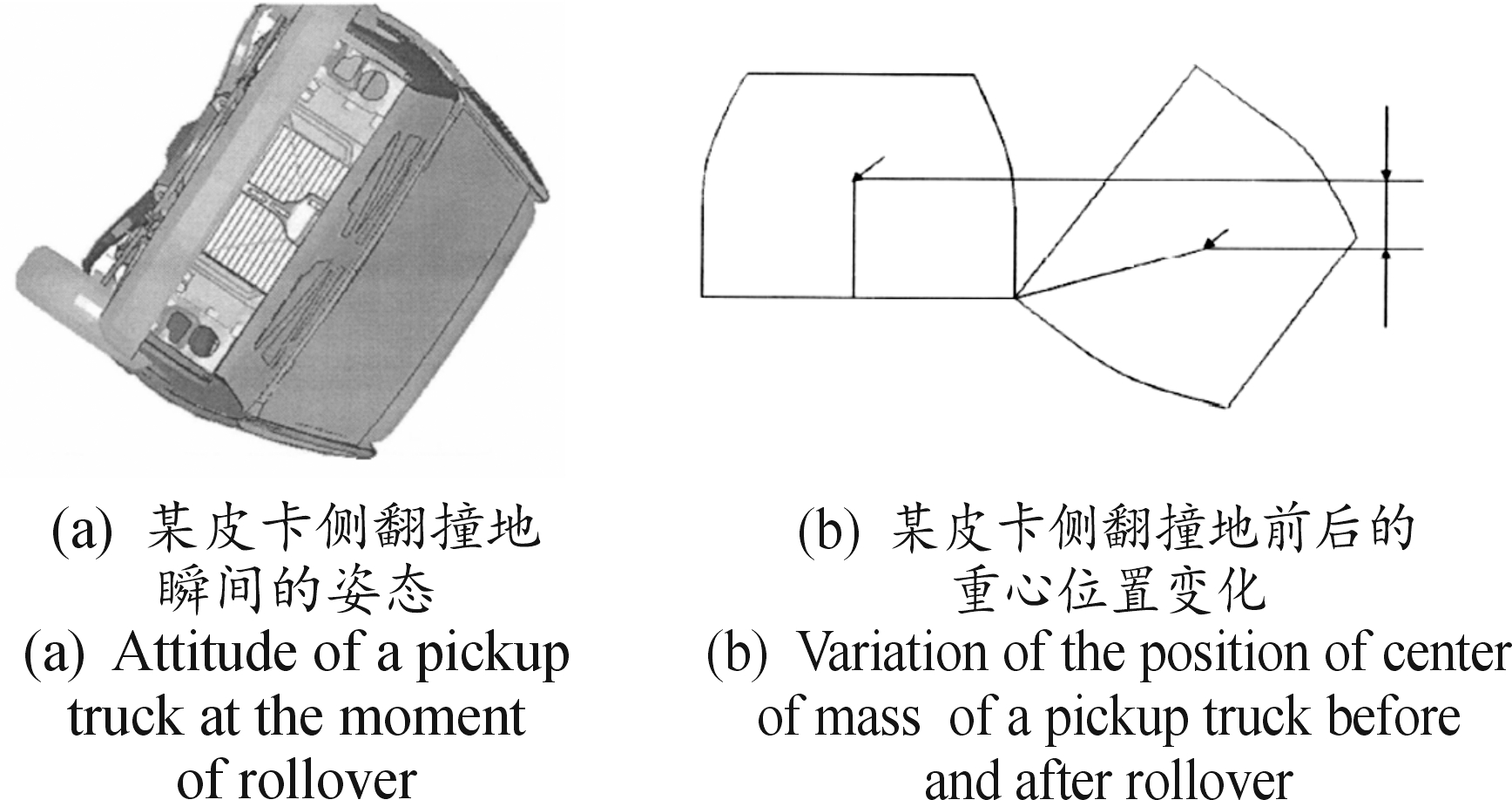

孙超等[27]通过商业有限元软件ANSYS LS DYNA和试验研究了某皮卡的侧翻安全性。该皮卡的有限元模型如图12所示。皮卡侧翻撞地前一刻的姿态如图13所示。

图7 轿车在与刚性墙正面碰撞过程中车身在撞击方向上 速度、加速度随时间变化的有限元仿真结果

Fig.7 Finite element simulation result of velocity and acceleration histories of a car body in the impact direction during rigid barrier frontal crash

图8 参与卡车-防撞柱碰撞试验的东风EQ140卡车 外形示意图

Fig.8 Profile of EQ140 Dongfeng truck engaged in truck- anti-collision column collision test

图9 防撞柱防卡车碰撞性能试验中的防撞柱设置图

Fig.9 Configuration of anti-collision column in truck- anti-collision column collision test

图10 卡车-防撞柱碰撞试验后的试验现场场景图

Fig.10 Scene after truck-anti-collision column collision test

图11 卡车-防撞柱碰撞试验中卡车车身在撞击方向上的 加速度变化测试曲线

Fig.11 Measurement of acceleration in the impact direction of the car body in the truck-anti-collision column collision test

图12 用于侧翻安全性研究的某皮卡有限元模型示意图

Fig.12 Finite element model of a pickup truck for rollover safety study

图13 某皮卡侧翻撞地前后的姿态及重心位置变化示意图

Fig.13 Variation of the attitude and position of center of mass of a pickup truck before and after rollover

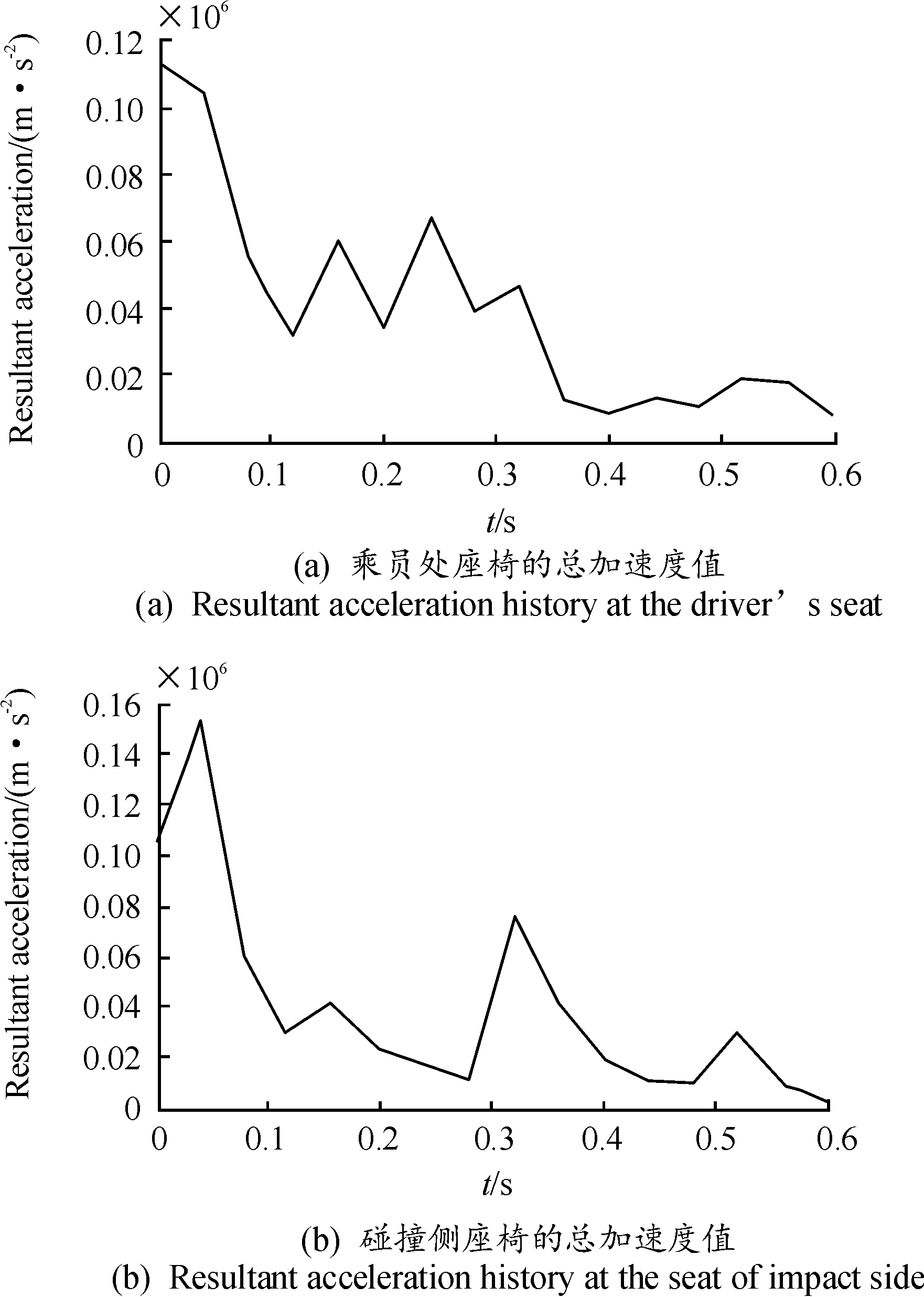

仿真工况为,皮卡以0.087 rad/s的初始角速度绕旋转轴旋转并撞击刚性地面。皮卡典型部位的总加速度随时间的变化如图14所示。从图14中可以看出,乘客处座椅的总加速度峰值约为11.6 g,碰撞侧座椅的总加速度峰值约为15.8g,加速度的波动持续时间约600 ms。

图14 皮卡典型部位的总加速度有限元仿真曲线

Fig.14 Finite element simulation result of resultant accele- ration history of the typical positions of a pickup truck

4 公路运输极端冲击环境汇总

根据前述文献[5-6,9-11],将弹药公路运输过程中,不同车速/路况/情景下所产生的颠簸振动过载峰值整理如表4(测试结果)、表5(振动力学模型计算结果)所列。从表4可以看出,测试得到的不同车速/路况/情境下车身的颠簸振动过载幅值差异较大,其变动范围大致为0.60~102.2g,极端情况下甚至可达300.00g(包装箱未固定情况下,包装箱之间或包装箱与车体之间相撞产生的过载),将对弹药特别是低发射过载弹药的运输安全构成严重威胁。

表4 测试得到的卡车不同车速/路况/情景下所产生的运输颠簸振动过载幅值

Table 4 Measured amplitude of jolt/vibration overload for the truck during transport under various velocities/road conditions/circumstances

表5 根据振动力学模型计算得到的XX型运输车在不同车速/路况/情景下所产生的运输颠簸振动过载幅值

Table 5 Calculated amplitude of jolt/vibration overload by the mechanical vibrations models for XX type truck during transport under various velocities/road conditions/circumstances

根据前述文献[6,9,22,24-26],将不同车速/情景下碰撞事故中的车身过载幅值及过载波动时间整理如表6所示(包括测试值与有限元仿真结果)。由于研究方法所限,碰撞过程中的车身过载值大部分通过有限元仿真模型得到,但是经过试验结果的验证,仿真结果仍然具有较高的参考价值。从表6可以看出,不同车速/情境下碰撞事故中的车身过载幅值差异较大,其变动范围大致为6.2~135.0g,极端情况下可达500.0g,过载波动持续时间为100 ms左右。此外,在车辆侧翻的情况下,车身总加速度峰值可达15.8g,加速度的波动持续时间约600 ms[27]。

表6 不同车速/情景下碰撞事故中的车身过载幅值 及过载波动时间(包括数值仿真结果和测试结果)

Table 6 Duration and amplitude of the overload of the vehicle under various speeds/circumstances(including numerical simulation results and measurement)

5 结论

公路运输过程中,测试得到的不同车速/路况/情境下车身的颠簸振动过载幅值差异较大,其变动范围大致为0.60~102.2g(测试结果),极端情况下甚至可达300g(包装箱未固定情况下,包装箱之间或包装箱与车体之间相撞引起的过载),有可能使低发射过载弹药中的引信达到解除保险条件,从而形成重大安全隐患。公路运输过程中可能出现的极端冲击环境的峰值加速度和加速度波动时间都超过了我国国家军用标准中针对引信地面运输环境制定的震动试验方法规定的加速度峰值(230±34.5)g和脉冲持续时间(2.0±0.2)ms。由此可见引信冗余保险设计和缓冲包装设计的必要性和重要性。

综合有关文献由于研究方法所限,不同车速/情景下碰撞事故中的车身过载幅值及过载波动时间大部分通过有限元仿真模型得到,但是经过验证,仿真结果仍然具有较高的参考价值。碰撞事故中的车身过载幅值变动范围大致为6.2~135.0g(仿真结果),极端情况下可达500.0g(测试结果),过载波动持续时间约100 ms(仿真结果)。在车辆侧翻的情况下,车身总加速度峰值可达15.8g(仿真结果),加速度的波动持续时间约600 ms(仿真结果)。

根据不敏感弹药和引信的定义,当不敏感弹药和引信遭受意外威胁时,要尽量降低意外引爆战斗部的可能性和随后对后勤系统、发射平台以及相关人员的附带伤害。因此,运输过程中可能发生的最为极端的情况(如碰撞和翻车等事故)也应认定为危及弹药和引信安全的“意外威胁”并纳入弹药和引信的安全考核标准,以进一步提高弹药和引信的安全性,特别是公路运输安全性。

[1] 倪庆乐.巡飞弹引信后坐保险机构和惯性开关动态特性研究与设计[D].南京:南京理工大学,2016.

Ni Q L.Study and design of dynamic characteristics of recoil safety mechanism and inertial switch of a cruise missile[D].Nanjing:Nanjing University of Science and Technology,2016.

[2] 张武凤.某航空火箭弹机电触发引信弹道炸分析和设计改进研究[D].南京:南京理工大学,2016.

Zhang W F.Analysis of ballistic burst of the electromechanical triggering fuze of an aero Rocket and Improvement of the design[D].Nanjing:Nanjing University of Science and Technology,2016.

[3] 《引信设计手册》编写组.引信设计手册[M].北京:国防工业出版,1978.

《Design Manual for fuzes》Editorial Group.Design manual for fuzes[M].Beijing:National Defense Industry Press,1978.

[4] GJB/Z 135—2002.引信工程设计手册[S].北京:中国人民解放军总装备部,2002.

GJB/Z 135—2002.Engineering design handbook for fuzes[S].Beijing:General Armament Department of Chinese People’s Liberation Army,2002.

[5] 李金明,安振涛,丁玉奎,等.卡车运输弹药力学环境及防护要求[J].物流技术,2004(10):66-67.

Li J M,An Z T,Ding Y K,et al.Motive environment and protection condition of ammunition in truck conveyance[J].Logistics Technology,2004,10,66-67.

[6] 李金明,安振涛,丁玉奎.弹药运输环境振动特性研究[J].包装工程,2005,26(03):105-107.

Li J M,An Z T,Ding Y K.The study of vibration characteristic in ammunition transportation environment[J].Packaging Engineering,2005,26(03):105-107.

[7] 李海广,安振涛,任永强.弹药公路运输振动响应模型及影响因素分析[J].计算机仿真,2013,30(12):1-4.

Li H G,An Z T,Ren Y Q.Vibration response model and influencing factors analysis of ammunition highway transportation[J].Computer Integrated Manufacturing Systems,2013,30(12):1-4.

[8] 李海广,安振涛,武红文,等.典型弹药系统运输振动特性试验研究[J].包装工程,2017,38(15):92-96.

Li H G,An Z T,Wu H W,et al.Experimental study on transportation vibration characteristics of typical ammunition system[J].Packaging Engineering,2017,38(15):92-96.

[9] 杨会军,田润良,赵世宜,等.汽车装运弹药的振动特性与安全可靠性研究[J].装备环境工程,2009,6(06):24-31.

Yang H J,Tian R L,Zhao S Y,et al.Study on vibration features,safety and reliability of auto loaded and transported ammunition[J].Equipment Environmental Engineering,2009,6(06):24-31.

[10] 田润良,张颖,王治强.路面等级和车速对报废弹药公路运输安全影响分析[J].军事交通学院学报,2017,19(01):20-23.

Tian R L,Zhang Y,Wang Z Q.Influence of road level and vehicle speed on highway transportation safety of waste ammunition[J].Journal of Military Transportation University,2017,19(01):20-23.

[11] 王浩,李其祥.防暴弹运输中的振动受力分析[J].军械工程学院学报,2015,27(03):24-27.

Wang H,Li Q X.Force Analysis on vibration during ammunition transport[J].Journal of Ordnance Engineering College,2015,27(03):24-27.

[12] 安振涛,李飞,李金明,等.弹药公路运输安全影响因素分析及防护[J].工业安全与环保,2011,37(09):21-23.

An Z T,Li F,Li J M,et al.The effect factor analysis and defence of the ammunition transportation safety[J].Industrial Safety and Environmental Protection,2011,37(09):21-23.

[13] MIL-STD-331A.Fuze and fuze components,environmental and performance tests for[S].USA:Department of Defense,1976.

[14] MIL-STD-331D.Fuzes,ignition safety devices and other related components,environmental and performance tests for[S].USA:Department of Defense,2017.

[15] FRYDMAN M A,Tevelow F L.An equivalent transportation vibration test-procedures and techniques applicable to the army M732 field artillery fuze[R].Watertown:US Army Materials and Mechanics Research Center,1980:10-35.

[16] HARTMAN D Q.Environmental monitoring of transportation of 30 mm ammunition in MILVANs from savanna army depot activity(SVDA) to crane army ammunition activity(CAAA) via highway and rail[R].Savanna:US Army Defense Ammunition Center,1997:1-2.

[17] LEE J,GROESCHLER S.Transportation vibration analysis of the XM982 projectile[R].New Jersy:US Army Defense Ammunition Center,2007:3-12.

[18] ITOP 1-1-050.实验室振动试验方案[S].美国陆军试验与评估中心,阿伯丁试验场,马里兰州,1993.

ITOP 1-1-050.Fr/Ge/Uk/Us International test operations procedure(Itop) 1-1-050 development of laboratory vibration test schedules[S].Army Test and Evaluation Command,Aberdeen Proving Ground,MD,1993.

[19] GJB 573A—1998.引信环境与性能试验方法[S].北京:中国人民解放军总装备部,1998.

GJB 573A—1998.Fuze environmental and performance test methods[S].Beijing:General Armament Department of Chinese People’s Liberation Army,1998.

[20] 闻泉,王雨时.美军引信环境和性能试验方法标准新修订[J].探测与控制学报,2015,37(02):32-39.

Wen Q,Wang Y S.New changes about fuze environmental and performance test method in U.S.military standard[J].Journal of Detection & Control,2015,37(02):32-39.

[21] 闫丽.某引信直列装药烤燃仿真研究及其钝感化改造[D].南京:南京理工大学,2017.

Yan L.Study on the cook-off simulation of in-line charge of a fuze and its insensitive modification[D].Nanjing:Nanjing University of Science and Technology,2017.

[22] 陈东益.某轻型卡车的碰撞安全仿真分析[D].南京:南京理工大学,2013.

Chen D Y.Crash safety simulation analysis of a light truck[D].Nanjing:Nanjing University of Science and Technology,2013.

[23] 张炎圣,陆新征,宁静,等.超高车辆撞击组合结构桥梁的仿真分析[J].交通与计算机,2007,25(03):65-69.

Zhang Y S,Lu X Z,Ning J,et al.Computer simulation for the impact between over-high truck and composite viaduct[J].Computer and Communications,2007,25(03):65-69.

[24] 吴敏.基于有限元方法的重型卡车车身被动安全性仿真研究[D].武汉:华中科技大学,2007.

WU M.The study of passive safety simulation for heavy truck body based on FEM[D].Wuhan:Huazhong University of Science and Technology,2007.

[25] Luan L.Study on Automobile collision simulation and endergonic device property of front bumper[D].Shenyang:Northeastern University,2011.

[26] Xiao G.Experimental research and finite element analysis of anti-ram bollards based on truck collision[D].Chang Sha:Hunan University,2010.

[27] Sun C.CAE Simulation of vehicle rollover safety[D].Shenyang:Northeastern University,2010.

Review of extreme shock environments during road transport of munitions

Citation format:WANG Guangyu, WANG Yushi, WEN Quan, et al.Review of extreme shock environments during road transport of munitions[J].Journal of Ordnance Equipment Engineering,2022,43(01):1-9.