冲击载荷作用下身管疲劳行为研究

1 引言

身管、弹丸和发射药是身管武器发射的基本三要素。以大口径线膛炮为例,火炮发射时,发射药燃烧生成高温火药燃气,当其压力达到一定数值时,弹丸在压力作用下开始启动,弹带挤进坡膛和膛线起始部直至膛线全深,随后,弹丸在高压火药燃气作用下不断加速并获得必要的转速,最后以一定的初速从炮口脱离身管约束进入大气中飞向预定目标。在通常不超过20 ms的内弹道期间,身管膛内发生复杂的物理化学变化:一是高温火药燃气对内膛表面的快速加热和烧蚀;二是因弹带与内膛表面间高速摩擦以及高速燃气流的吹蚀作用引起的膛表金属磨损;三是动态冲击载荷作用造成的身管疲劳损伤,尤其是膛表裂纹在疲劳作用下沿径向由内向外的扩展可能导致身管因剩余强度不足而发生灾难性的断裂事故,即发生膛炸,其后果往往是炮毁人亡。

烧蚀磨损(对大口径火炮而言统称为磨损)和疲劳是决定身管寿命的2个重要因素,相应的身管寿命分别称之为身管磨损寿命与身管疲劳寿命,且身管的实际使用寿命由两者中的寿命发数较少者决定。磨损通常造成身管沿轴向不均匀的直径增大,改变了弹丸(弹带)与身管内膛之间的初始过盈量,进而引起膛压下降,导致初速和射击精度降低。在炮口和药室处的内膛表面有时甚至用肉眼就可观察到严重的烧蚀磨损,对不便于直接观察的身管内膛则可用窥膛镜等工具进行烧蚀磨损的宏观评判。但是,身管的疲劳损伤很难进行有效评估。因此,针对身管磨损机理及抗磨延寿技术,国内外开展了大量的研究[1-3],在工程中得到较为广泛应用的有内膛镀铬[4-5]和发射药中加入缓蚀剂[6],近年来,随着对内膛磨损机理研究的深化,各种新的内膛防护技术也不断涌现[7-8],这方面的研究仍是方兴未艾。相对而言,身管疲劳的研究则较滞后。直到1966年美军175 mm加农炮身管在越南战争中发生膛炸事故,身管疲劳破坏才引起了人们的注意[9]。应用当时新兴的断裂力学成果,研究人员综合考虑了炮钢的强度和断裂韧性之间的平衡,将身管的静态设计更新为考虑疲劳损伤的动态设计,并在设计中确保身管疲劳寿命长于磨损寿命。

身管疲劳行为研究包括疲劳损伤机理和抗疲劳研究两方面[10]。由于初始微裂纹起源于受烧蚀磨损作用的内膛表面且在冲击载荷作用下沿身管径向由内向外扩展,通常大口径火炮身管壁厚达50~70 mm,因此,若不借助复杂的专用仪器则很难检测身管壁内的裂纹。美军175 mm加农炮身管膛炸事故原因分析表明,1条9.4 mm深的裂纹使得身管即使在正常发射条件下也无法承受膛压作用而发生脆性断裂。为提高身管疲劳寿命,研究人员采取了两方面技术措施:一是从材料学角度,进一步提高炮钢综合性能,例如采用电渣重熔钢;二是从制造工艺角度,采用自紧技术在身管内壁及其邻近区域引入有益的残余压应力[11-12]。尽管这些措施有效延长了身管疲劳寿命,但微裂纹形成、长大并在身管壁内扩展却是不争的事实,这成为影响身管发射安全性的重要隐患。近年来,包括我国在内的世界各国均发生了不同类型火炮的膛炸恶性发射安全性事故,尽管膛炸事故发生的原因较为复杂多样,但身管疲劳损伤造成的裂纹扩展在身管服役全寿命周期中始终存在,事实上构成了客观的发射安全性隐患。如何实现对身管健康在服役期间的全程、全时监控并在恰当时机报废具有极大发射风险的身管以确保人、炮安全是一个世界性难题。

火炮发射的特殊性为其身管疲劳行为研究造成了极大的困难。传统上,身管疲劳寿命评定采用实弹射击和实验室液压疲劳试验相结合的方法进行,即发射几发弹使身管内膛表面产生初始微裂纹,再将包含最大膛压区域在内的部分身管或全尺寸身管置于专用的液压疲劳试验机上进行试验直至破坏,综合考虑已发射弹数和液压疲劳循环数的折算数以作为最后的身管疲劳寿命[13]。这种方法存在的关键不足之处在于未考虑火炮发射时冲击载荷对身管疲劳行为影响的特殊规律,此外,液压疲劳循环次数的折算系数也缺乏科学依据。鉴于身管疲劳实验研究的复杂性,国内外较多采用数值仿真方法研究冲击载荷作用下的身管疲劳行为或膛炸现象[14-15]。针对该方法未充分考虑火炮发射时动态载荷对身管的冲击疲劳作用,作者研制了一套身管液压疲劳试验装置,采用文献[16]提出的基于应变的身管健康监测方法,开展了冲击载荷作用下的身管疲劳行为研究,并在MTS Landmark 370.50进行了低加载速率条件下的液压疲劳试验,试验结果揭示了身管冲击疲劳的内在本质。

2 液压加载身管疲劳试验装置

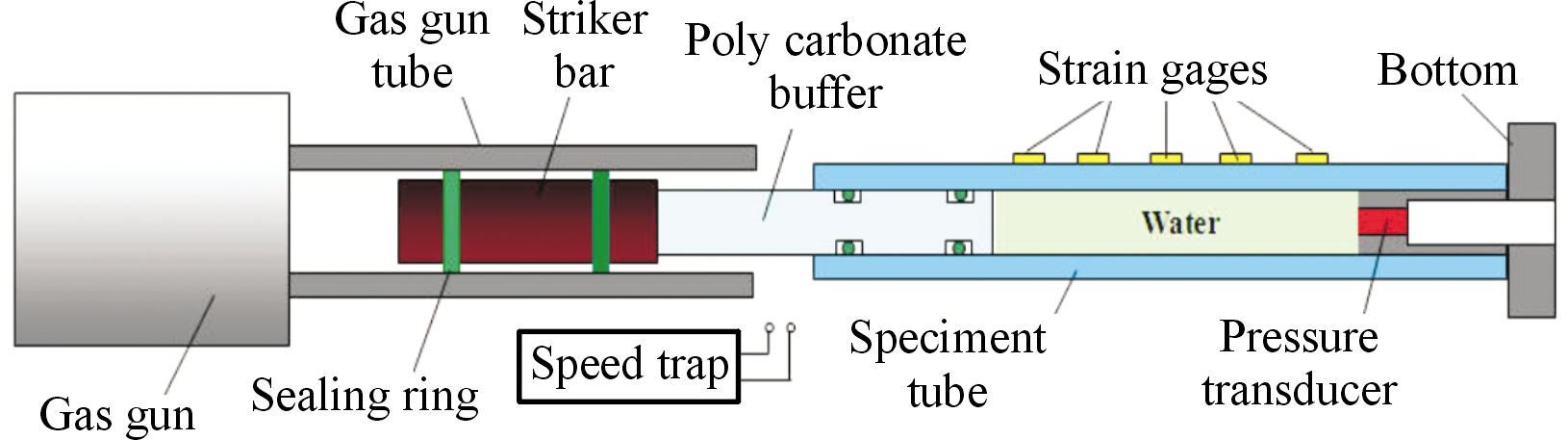

低应变率液压疲劳试验中管件采用MTS Landmark 370.50加载进行疲劳循环,管件内产生的内压峰值较小,而且变化的速率较慢。尽管在管件外壁面引起的应变绝对值较大,但管件内的应变率仍较小。火炮发射时,从击发到弹丸出火炮口,其过程通常不超过20 ms,加载于身管内膛的膛压在几毫秒内上升至峰值,身管材料内产生的应变率可达104~105。因此,针对发射时高加载速率疲劳与高速摩擦磨损的身管载荷作用方式和结构特点,本文将液压疲劳试验和气炮动态冲击加载试验两者有机结合,提出了高应变率冲击液压条件下研究身管疲劳寿命,并建立了一种基于气炮加载的身管冲击疲劳寿命试验方法,对基于应变监测的身管健康和剩余寿命评估方法开展了进一步的试验研究。如图1所示,该装置主要由气炮(Gas gun)、撞击杆(Striker bar)、激光测速器(Speed trap)、聚碳酸脂缓冲杆(Polycarbonate buffer)、试样管(Specimen tube)、压力传感器(Pressure transducer)、应变(Strain gages)、底座(Bottom)以及数据采集系统(图中未画出)等组成,工作介质为液体油或者水(Water)。

图1 基于气炮加载的身管疲劳试验装置原理示意图

Fig.1 Schematic diagram of the barrel fatigue test device based on gas gun loading

身管疲劳寿命冲击试验装置的工作原理为:试验前将各部分依次连接好,应变测量和数据采集系统处于工作状态,检查无误后开始试验。开启高压氮气瓶阀门(也可采用压缩空气),操作气炮发射控制系统,对气炮的气室进行充气,达预定压力后关闭气瓶阀门。按下发射按钮,气室放气阀门瞬间打开,释放的高压氮气驱动撞击杆,并使其以一定的初速(由气炮口处的激光测速器测量)撞击聚碳酸脂缓冲杆,进而使工作介质急剧压缩升压,形成冲击内压,试样在应力波作用下变形并由粘贴的应变片测量,再经数据采集系统进行记录和分析。

3 液压疲劳试验结果分析

3.1 表面加工质量

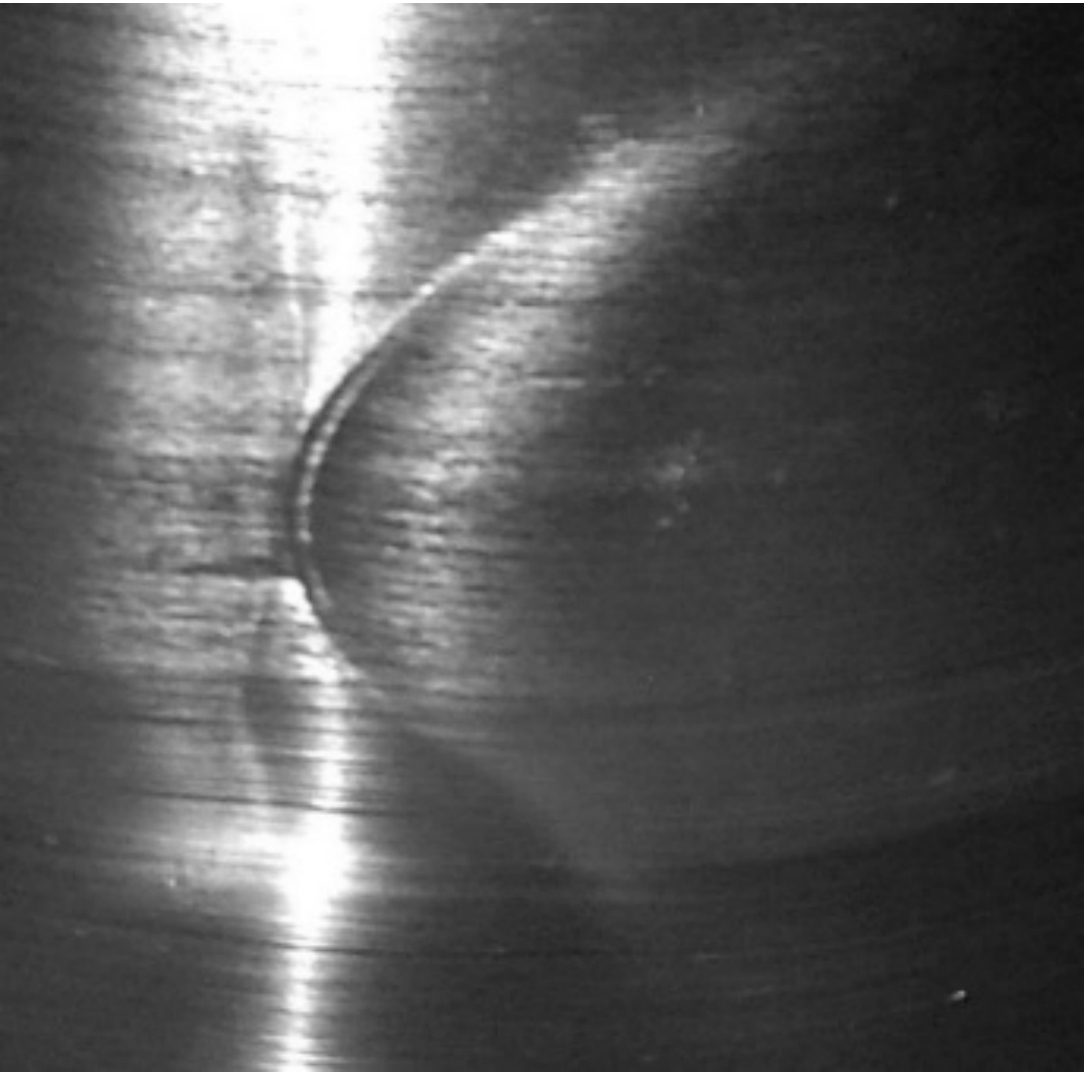

对未预制裂纹的完好试样,无论是准静态(低应变率)液压疲劳试验还是动态冲击(高应变率)液压试验,经过一定的循环加载后,采用Xradia 520 Versa检测,均未发现初始裂纹形成。同时,还发现对少量试样,因内、外表面切削加工表面质量不同,尤其是对外表面加工较为粗糙的试样,刀痕等处成为应力集中点,为初始裂纹形核提供了有利条件。如图2所示,该试样外表面较内表面加工质量粗糙(图2(a)),故初始裂纹在外表面形成进而由外向内扩展,最终贯穿管壁(图2(b)),液压油从内向处溅射而出。图2(c)所示为内壁预制轴向裂纹缺陷的试样,在液压疲劳载荷作用下,初始裂纹在该缺陷处形成并由内向外扩展,最终也贯穿管壁,液压油由此溅射而出,并在外表面裂纹处形成颈缩现象。

图2 切削加工表面质量对初始裂纹形成的影响示意图

Fig.2 The effect of cutting surface quality on the formation of initial cracks

图3所示为厚壁圆筒在内压作用下在管壁内形成的应力分布。在裂纹起始阶段,疲劳是一个材料表面的现象,它对各种表面状态很敏感,如表面粗糙度等。外表面刀痕产生应力集中,在循环内压的反复作用下,微裂纹在该处萌生,并沿径向由外向内扩展形成宏观裂纹,直至贯穿管壁。在裂纹扩展阶段,疲劳取决于材料的裂纹扩展抗力,而不取决于材料的表面状态。随着循环载荷的反复作用,微裂纹萌生、扩展,逐渐形成一条主裂纹。在裂纹扩展阶段中,裂纹扩展方向与最大主应力方向垂直。外面表产生的初始裂纹承受循环拉应力的作用,裂纹扩展的方向在宏观上垂直于载荷方向,即沿径向由外向内。每一次加载过程,裂纹尖端的塑性变形使裂纹张开,滑移变形将引起一定程度的裂纹增长,其特征与I型裂纹基本一致。

图3 厚壁圆筒在内压下形成的应力分布示意图

Fig.3 Schematic diagram of stress distribution formed by thick-walled cylinder under internal pressure

该试验现象和结果表明:对现役的火炮而言,在服役过程中应避免其身管外表面在运输或训练中受到损伤。一旦受损,在火炮发射的内压作用下,该处成为应力集中点,会引起裂纹形核、生成和扩展,影响发射安全性。也就是说,从发射安全性角度来说,外壁面受机械损伤的身管必须更换。

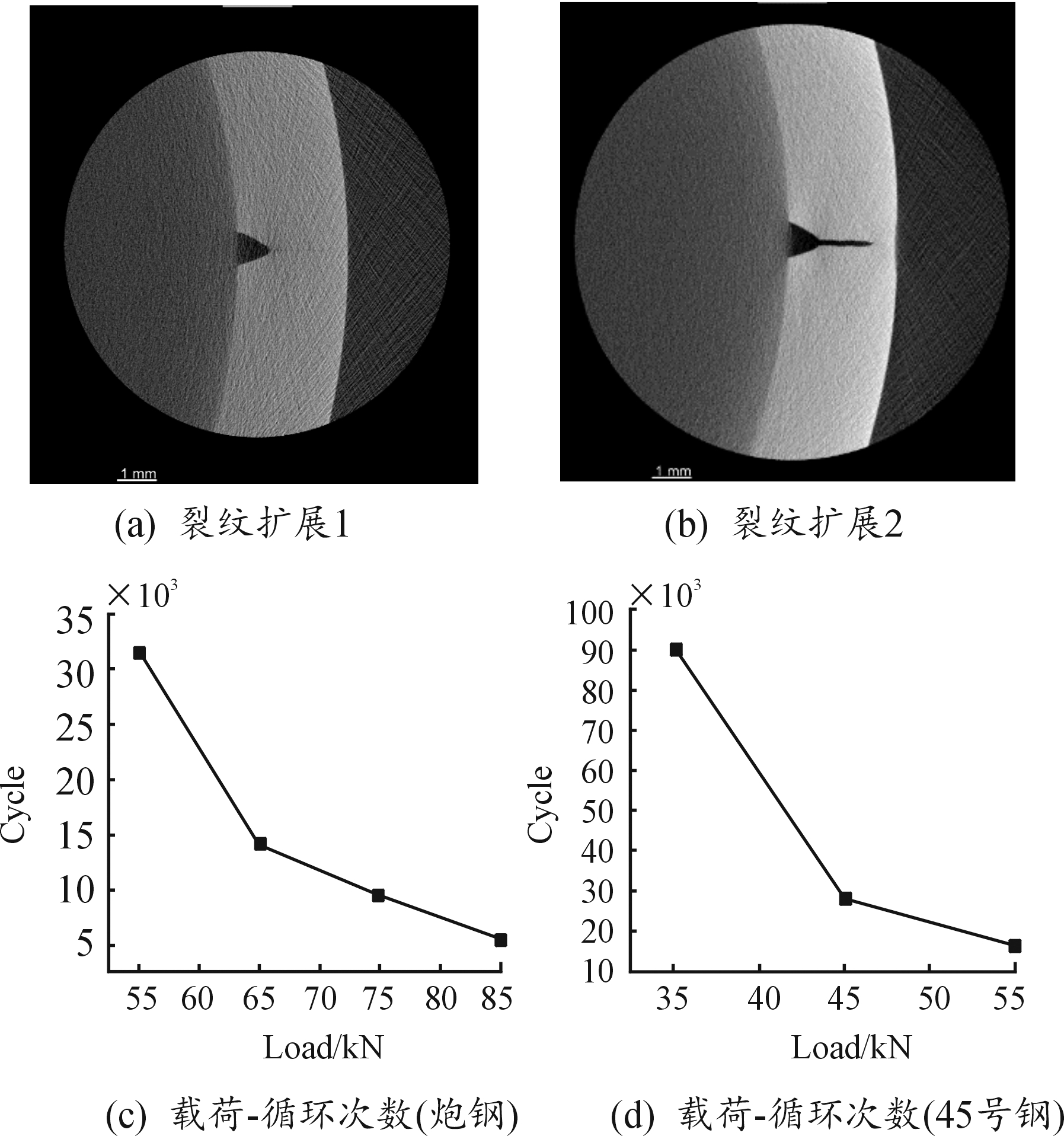

3.2 裂纹形状

试样内壁面分别预制了矩形(图4(a))、半椭圆(图4(b))、三角形等几种人工缺陷,试验中发现,三角形缺陷较矩形缺陷更有利于初始裂纹的形成。对矩形缺陷而言,其在2个近似直角的拐角处形成了初始裂纹,该处为应力集中区;同理,半椭圆形缺陷较矩形缺陷也易形成初始裂纹,在同样的载荷作用下,疲劳循环次数较少时就发生破裂失效(图4(c))。此外,预制裂纹的方向也对其疲劳寿命有较大影响(图4(d)),例如,预制缺陷沿45°方向较90°方向的试样,至失效时疲劳循环次数要多。

3.3 裂纹深度

图5所示为预制裂纹缺陷深度不同的试样在相同载荷条件下的平均循环次数,其中,裂纹深度为0代表无预制裂纹缺陷。由图5可知:预制缺陷深度越大,则至其疲劳失效时的循环次数越少,该试验模拟的是已发射了不同数目弹丸的身管,即身管健康状态劣化程度不同,即使是发射同类型弹丸,那么,每发弹造成的损伤也是不同的。通常,在检测身管内膛烧蚀磨损程度时,通过测量膛线起始部向前25.4 mm的膛径增大量,也一定程度上定性地反映了身管疲劳状况,即烧蚀磨损严重的身管,其疲劳损伤程度也较大。

图4 不同预制人工缺陷对初始裂纹形成的影响 及其直方图

Fig.4 Influence of different prefabricated artificial defects on initial crack formation

图5 预制裂纹缺陷深度不同试样的循环加载次数曲线

Fig.5 Comparison of cyclic loading times of specimens with different depths of pre-crack defects

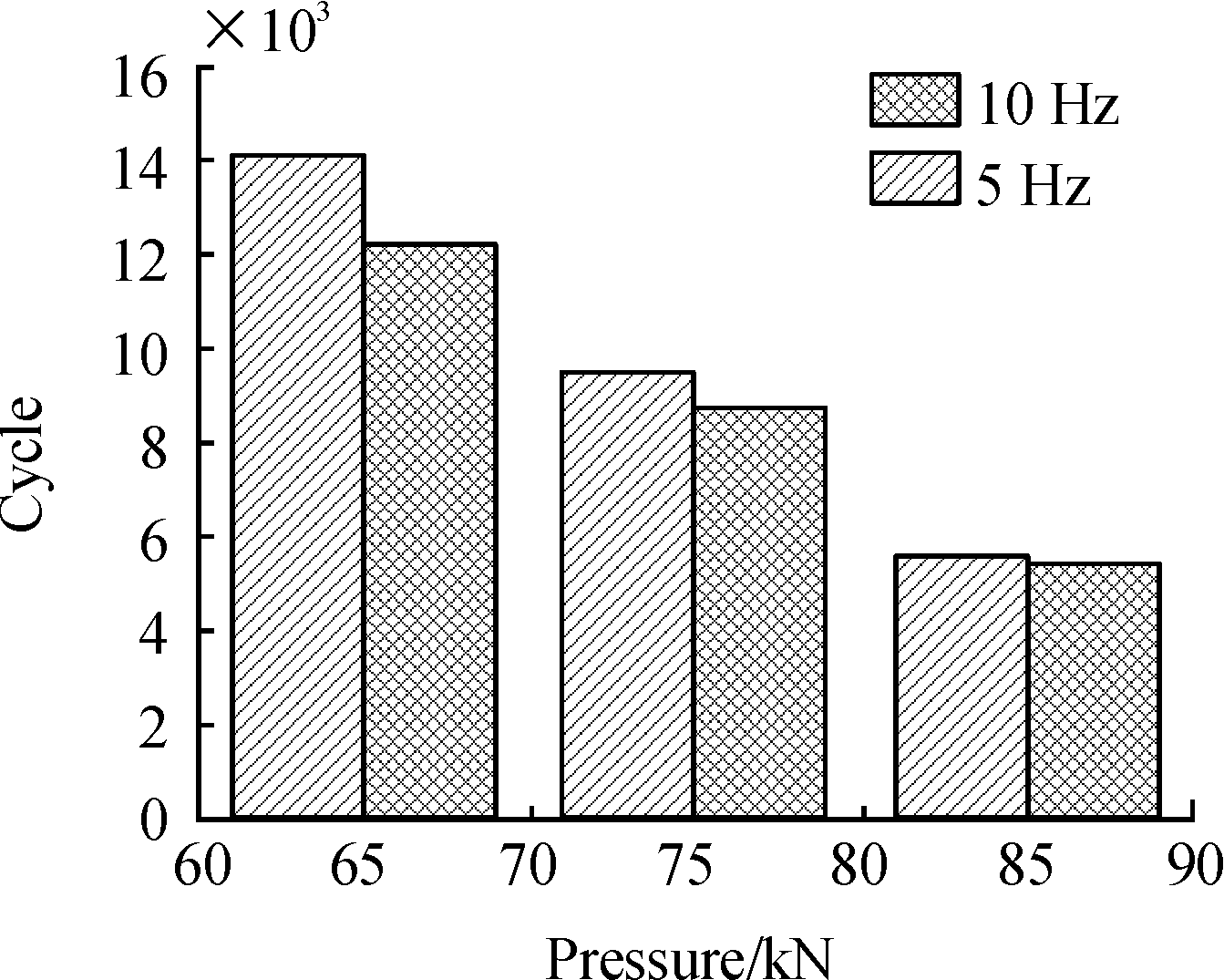

3.4 加载频率

通常,身管寿命评定是按一定的射击规范来进行的。但实际中,火炮有正常射速、爆发射速等,因此,火炮在高射速持续射击条件下的寿命要比设计值低得多。一方面,身管因热作用引起力学性能降低,烧蚀磨损加剧;另一方面,高频率的冲击载荷进一步加剧了裂纹的形成和扩展。在MTS LandMark上进行的准静态液压疲劳试验选用了5 Hz和10 Hz两种加载频率,试验结果(图6)表明,频率越高,疲劳寿命越短。

图6 不同加载频率循环次数直方图

Fig.6 Comparison chart of cycle times with different loading frequencies

3.5 载荷大小与加载顺序

对预制裂纹缺陷相同的2个试样,一个在-5.5/-55 kN作用下准静态液压疲劳,经16 725 cycles循环后裂纹扩展至外壁致其开裂(图7(a)),另一个先0.5 MPa 冲击加载147 次,然后在-5.5/-55 kN条件下循环加载65 036次,再经-8.5/-85 kN循环加载4 728 cycles裂纹已扩展,仍未开裂(图7(b))。

图7 不同载荷和加载顺序对疲劳损伤的影响及其曲线

Fig.7 The influence of different loads and loading sequence on fatigue damage

该试验结果表明:载荷大小、加载顺序对模拟身管的疲劳寿命有显著影响。已有的疲劳试验结果表明,先小载荷加载再用大载荷加载,与先大载荷加载再用小载荷加载,二者的疲劳循环次数是不同的。通常,小载荷的作用在一定条件下甚至可忽略不计。但是,一旦初始裂纹形成后,即使是小载荷,其对裂纹的扩展仍有贡献率。实践中,对大口径火炮而言,发射药有不同的装药号,有不同的弹种,因此,在平常训练中,为延长身管使用寿命,则可采用减装药、低射速进行实弹射击训练;若在紧急或战时,即使对身管的损伤会加剧,以全装药甚至强装药、高射速完成任务成为首要选择。

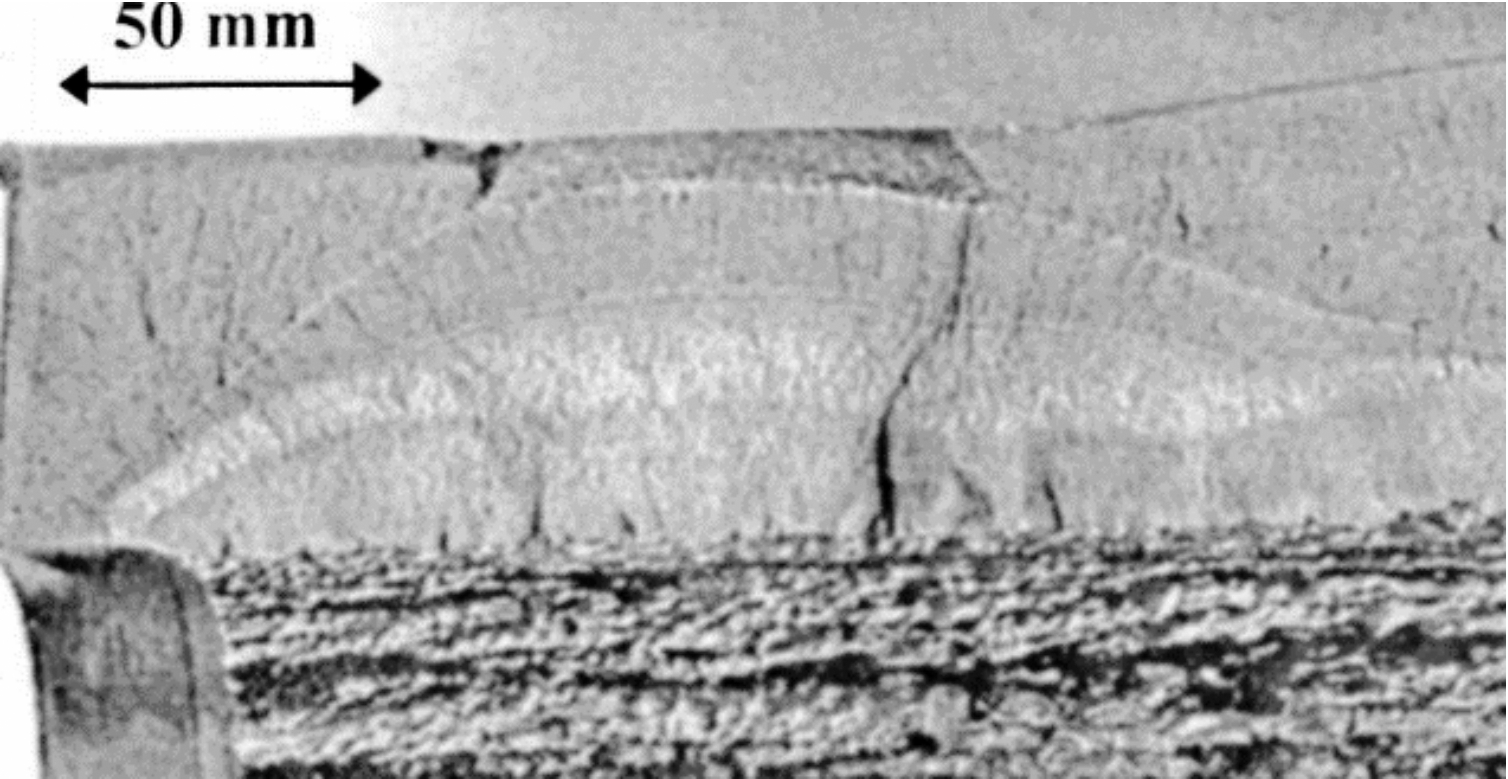

3.6 载荷特性

图8所示为某120 mm身管发射一定发数弹后再经液压疲劳试验发生断裂的宏观形貌[10]。由图中可知,射击后,身管内膛产生严重的烧蚀磨损,形成了大量的应力集中区,初始裂纹的形核在这些应力集中区虽具有随机性,但其形成是必然的。一条半椭圆疲劳裂纹形成并沿径向由内向外扩展,经过一定次数的液压循环后,身管产生了最终的快速断裂,该区域较小且离外壁面很近,即身管近似形成了穿透型疲劳破坏,这也是理想的身管失效形式。图9所示为先射击后液压疲劳试验产生穿透型裂纹的身管外表面形貌[13],与图2(d)所示的准静态液压疲劳试验中模拟身管疲劳失效产生的外表面颈缩现象非常相似。然而,采用液压疲劳试验机进行身管疲劳寿命试验,尽管其最大压力可以达到甚至超过射击时产生的峰值膛压,但其加载速率较低,因此,发射时的冲击载荷特性以及因此而产生的材料的高应变率效应均未能实现。所以,在低加载速率疲劳试验条件下身管断裂失效的宏观形貌与实际身管膛炸产生的断裂形貌相差甚远,这再次说明,传统的低加载速率液压疲劳试验尚不能揭示火炮服役条件下的身管疲劳行为。

图8 某120 mm身管断裂表面形貌

Fig.8 The fracture surface morphology of a 120 mm barrel

图9 身管外表面失效形貌

Fig.9 Failure morphology of the outer surface of the barrel

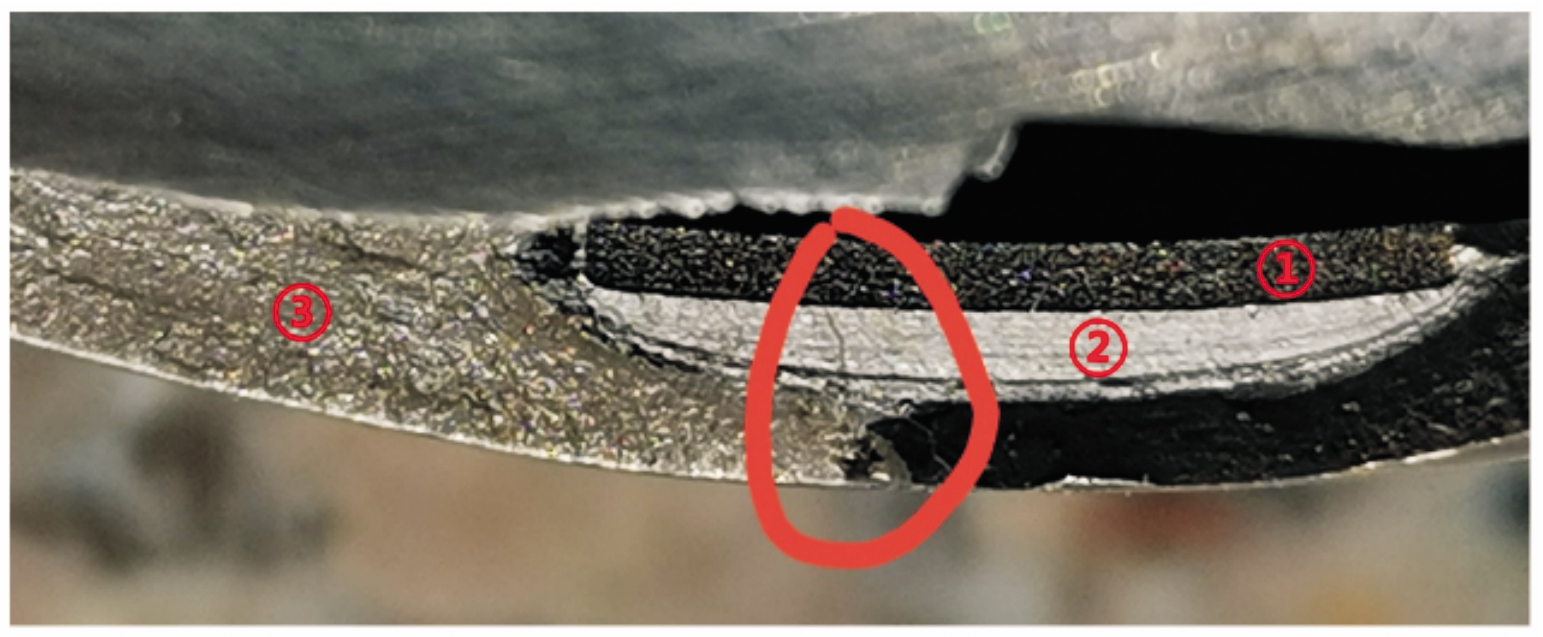

图10所示为动态冲击液压疲劳载荷作用下,模拟身管发生撕裂型断裂,与身管膛炸现象极为相似。从图10可以清晰地看到,身管断面沿径向分成3个明显的区域,①区是用电火花脉冲在管壁内表面加工的10 mm×0.8 mm×0.8 mm的人工缺陷,旨在模拟火炮身管内膛因烧蚀磨损提供的应力集中区;②区是370次冲击载荷形成的裂纹扩展区,光亮的疲劳条纹非常明显,一条主裂纹(红色标记内)从①区表面形成并沿径向向外扩展;当该裂纹扩展到一定长度时,局部强度严重削弱,剩余强度不足以承受冲击载荷作用,故在第370次冲击加载时突然爆裂,产生类似火炮身管膛炸的效果,形成了模拟身管被撕裂后灰暗、粗糙的③区。

图10 动态冲击液压疲劳作用下的模拟身管断裂形貌

Fig.10 Fracture morphology of simulated barrel under dynamic impact hydraulic fatigue

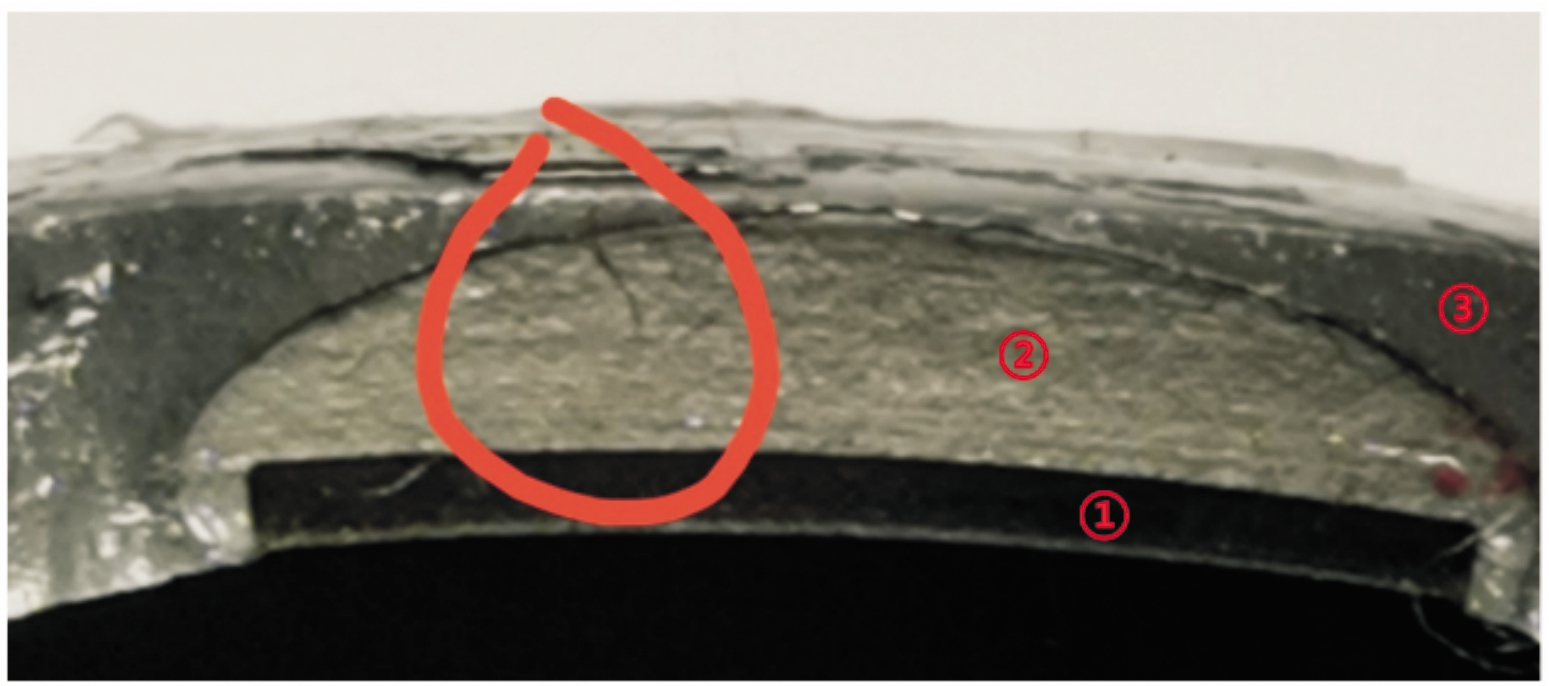

图11所示的模拟身管先在MTS LandMark上经-5.5/55 kN循环9952次后,监测发现外壁面周向应变已进入失稳扩展断裂阶段,于是迅速停机,随后该试样在冲击液压疲劳试验装置上,经0.3 MPa冲击载荷作用9次后,再在0.5 MPa冲击加载下发生爆裂。该试验的设计目的是验证对服役的已发射一定发数弹丸的身管,即健康已发生退化的身管,在正常发射条件下,即在设计膛压内,也可能发生膛炸,类似于美175 mm火炮发生的膛炸事故。本次试验结果证实了该设想。图11中同样存在很明显的①区、②区和③区。与图10所示中3个区域不同的是,②区明显较大,而③区较小,红色标记内的一条主裂纹延伸到②区和③区的界面处,模拟身管的局部强度大幅削弱,剩余强度已不能承受第10次冲击载荷的作用而导致身管破裂。

图11 准静态和动态冲击疲劳复合作用下身管断裂形貌

Fig.11 Fracture morphology of the lower barrel under the combined action of quasi-static and dynamic impact fatigue

4 结论

研制了身管冲击液压疲劳试验装置,为揭示身管冲击疲劳的本质规律提供了新手段。依托该装置,在实验室条件下再现了身管胀膛和膛炸现象。试验结果表明:模拟身管预制的人工缺陷形成应力集中区(类似于采用实弹射击在身管内膛表面产生初始微裂纹),在冲击载荷作用下,主裂纹形成并沿径向扩展,造成身管剩余强度局部严重削弱,最终在裂纹扩展至临界尺寸时身管因无法承受再一次的冲击载荷作用而撕裂破坏。

液压疲劳试验结果表明:模拟身管的表面加工质量、在模拟身管内表面预制的人工缺陷(裂纹)的形状和深度、疲劳载荷的大小、加载频率和加载顺序等因素对身管疲劳行为均有影响。因此,要从设计、制造、使用、维护和保养等方面综合施策以延长身管疲劳寿命。

[1] LAWTON B.Thermal-chemical erosion in gun barrels[J].Wear,2001(251):827-838 .

[2] 孙鹏,刘东尧.某型火炮不同模块装药弹带挤进过程的数值模拟[J].兵器装备工程学报,2019,40(01):88-93.

Sun P,Liu D Y.Numerical simulation of the squeezing process of a certain type of gun with different module charges[J].Chinese Journal of Ordnance Equipment Engineering,2019,40(01):88-93.

[3] MA Jisheng.The law of barrel wear and its application[J].Defence Technology,2018(14):674-676.

[4] COTE P J,RICHARD C.Gas-metal reaction products in the erosion of chromium-plated gun bores[J].Wear,2000,241(12):17-25.

[5] COTE P J,LEE S L,TODARO,et al.Application of laser pulse heating to simulate thermomechanical damage at gun bore surfaces[J].Journal of Pressure Vessel Technology,2003,125(08):335-341.

[6] LAWTON B.The influence of additives on the temperature,heat transfer,wear,fatigue life,and self ignition characteristics of a 155 mm gun[J].Journal of Pressure Vessel Technology,2003,125(08):315-320.

[7] SHUKLA P,AWASTHI S,RAMKUMAR J,et al.Protective trivalent Cr-based electrochemical coatings for gun barrels[J].Journal of Alloys and Compounds,2018(768):1039-1048.

[8] JIANG Xiaolin,WANG Yanni,LU Xin.Research on the mechanism of extending artillery barrel life by electrical explosion spraying technology[J].Advanced Materials Research Manufacturing Systems Engineering,2012(04):19-24.

[9] DAVIDSON T E,THROOP J F,UNDERWOOD J H.Failure of a 175 mm tube and the resolution of the problem using an autofrettaged design,case studies in fracture mechanics[R].T.P.Rich and D.J.Cartwright,Eds.Army Materials and Mechanics Research Center.Watertown,MA,1977:3,9,1-13.

[10] UNDERWOOD J H and TROIANO E.Critical fracture processes in army cannons:a review[J].Journal of Pressure Vessel Technology,2003,125(04):287-292.

[11] PERRY J and PERL M.Gun barrel refurbishing using a shrink-fitted autofrettaged liner[J].Journal of Pressure Vessel Technology,2018,140(04):021203-1-5.

[12] KAMAL S M,PERL M,BHARALI D.Generalized plane strain study of rotational autofrettage of thick-walled cylinders—Part I:Theoretical analysis[J].Journal of Pressure Vessel Technology,2019,140(10):051201-1-11.

[13] ANDREWS T D.Hydraulic testing of ordnance components[J].Journal of Pressure Vessel Technology,2006,128(05):162-167.

[14] 王韫泽,王树山,魏平亮,等.穿甲弹异物阻滞膛炸机理数值仿真分析[J].兵工学报,2018,39(05):859-866.

Wang Y Z,Wang S S,Wei P L,et al.Numerical simulation analysis of the mechanism of armour piercing foreign objects blocking bore burst[J].Acta Armamentarii,2018,39(05):859-866.

[15] MOHAN A,JULYES J S,BABU A P.Fatigue analysis of thermal shrink-fit autofrettage in pressure cylinder using finite element analysis[J].Journal of Materials Research and Technology,2020,9(04):8606-8617.

[16] WU Bin,LIU Bangjun,ZHENG Jing,et al.Strain-based health monitoring and remaining life prediction of large caliber gun barrel[J].Measurement,2018,(122):297-311.

Study on fatigue behavior of gun barrel under impact loading

Citation format:ZHENG Jing, LI Huijie, WU Bin.Study on fatigue behavior of gun barrel under impact loading[J].Journal of Ordnance Equipment Engineering,2022,43(01):55-60.