ü 引用本文

____________________________________________________________________________________________________________________________________

Citation format :MIAORun,WANGWeili,WUShiyong,etal.AnalysisofAntiPenetrationAbilityofStiffenedPanelswith CompositeProtectiveStructureforSmallWarships[J].JournalofOrdnanceEquipmentEngineering,2018,39(10):1-5.

本文引用格式 : 苗润,王伟力,吴世永,等.小型舰艇复合防护结构加筋板抗侵彻能力分析[J].兵器装备工程学报,

2018,39(10):1-5.

____________________________________________________________________________________________________________________________________

作者简介 :苗润(1989—),男,博士研究生,主要从事舰船目标易损性研究。

小型舰艇复合防护结构加筋板抗侵彻能力分析

为了更灵活地应对多重任务,如搜救、护航、巡逻、拦截、支援等,如今的小型作战舰艇的发展出现了导弹艇大型化,护卫舰小型化的趋势,形成的新类型舰种既保持了导弹快艇的机动性又可以实现多功能模块化的需求。为同时满足高机动性、应对反舰导弹所带来的威胁[1],部分小型舰艇的核心舱室采用复合材料层合板构建,对于部分已建造完毕的小型舰艇,可在传统型材内侧或外侧,添加复合材料板,采用粘接或铆接的方式固定。目前常用于小型舰艇核心舱室外的复合材料包括玻璃钢、碳纤维、超高分子量聚乙烯、芳纶纤维等[2-4]。因此在设计小型反舰战斗部时应考虑复合材料防护结构的作用。

近些年,关于复合材料的抗侵彻能力研究逐步从准静态碰撞或低速冲击向高应变率、大变形条件发展,出现了多种高应变率下复合材料的本构模型和损伤准则,文献[5]采用三维连续损伤模型(CDM)作为纤维增强复合材料的本构和失效模型;文献[6]中研究了钢与玻璃钢的组合防护结构的抗穿甲能力,其中玻璃钢采用了Johnson-Cook Composite Damage 本构模型和Chang-chang 失效准则,该失效准则主要包括基体开裂、压缩失效和纤维断裂三个部分,文献[7]建立了凯夫拉纤维细观结构的有限模型,采用正交各向异性的弹性模型,并使用关键字*ADD_EROSION对材料添加失效。文献[8]给出聚乙烯(PE)材料在不同应变率下的应力应变曲线,说明了在高应变率条件下PE材料本构模型可采用修正的J-C塑性模型,可以较为准确地描述高应变率条件该材料的塑性段。

本文分别展开弹体对单层某船用钢板侵彻试验和数值计算,和SW220玻璃钢、超高分子量聚乙烯与舰船用钢的组合结构模型侵彻的数值计算,对该弹头的侵彻能力和复合结构加筋板的防护水平以及加强筋的阻碍作用进行研究分析。

1 有限元模型建立

1.1 弹体和靶板结构建模

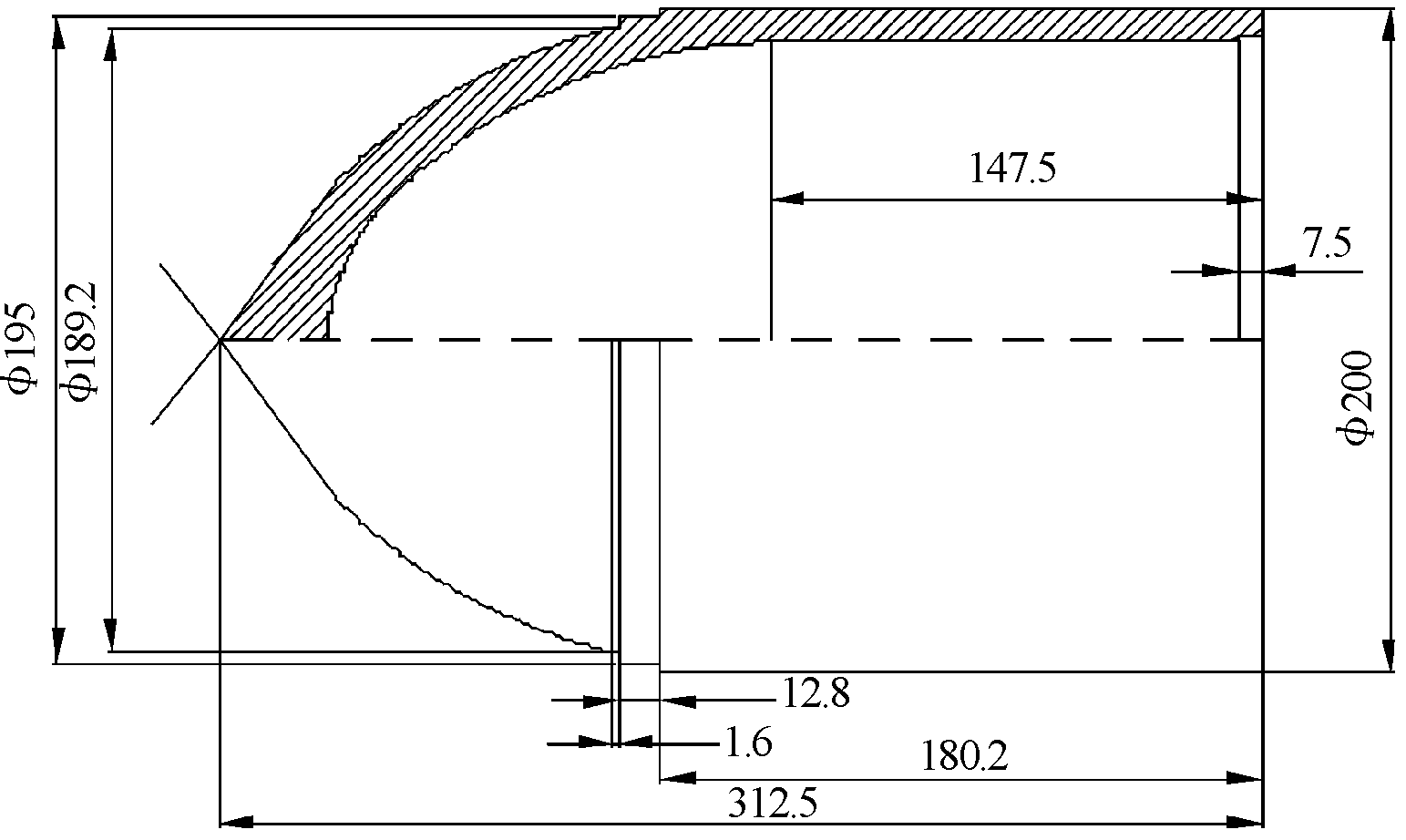

该弹体直径200 mm,携带炸药约9.5 kg,战斗部总质量约22.5 kg。结构尺寸如图1所示。

图1 弹体结构尺寸

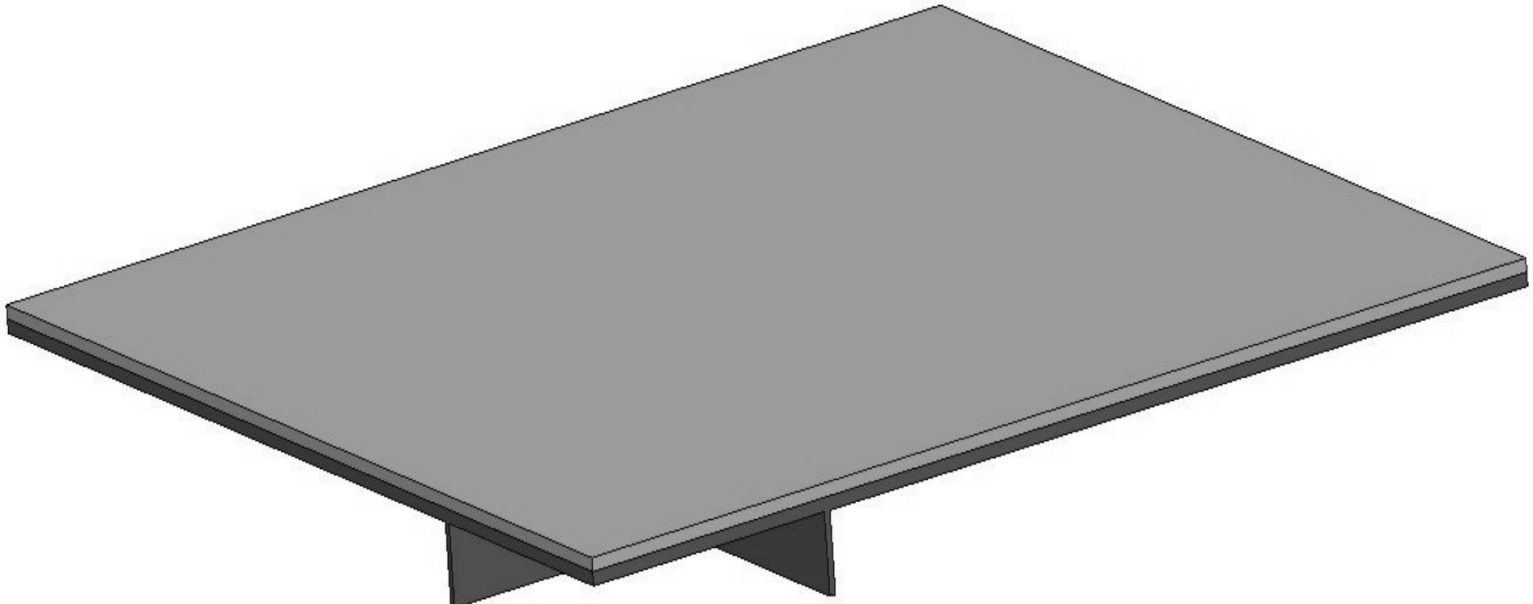

为检验该小型战斗部前级穿靶效果,建立了8 mm厚SW220玻璃钢+8 mm厚某型舰船用钢(1#)和8 mm厚超高分子量聚乙烯+8 mm厚某型舰船用钢(2#)两种最常用于舰船核心部位防护的材料组合模型,舱壁加强筋采用6号扁钢,尺寸为60 mm×6 mm,材料与舱壁相同,采用共节点方式与舱壁相连。组合加筋板结构如图2所示。

弹体和靶板均为1/4实体建模,采用SOLID164六面体单元进行碰撞模拟,靶板自由面设置无反射边界,采用面-面侵蚀接触算法。

图2 组合结构示意图

1.2 材料本构关系与损伤准则

弹体主要分为两部分,包括弹壳和炸药,弹壳材料为高强度钢30CrMnSiNi2A。密度为7.83 g/cm3,杨氏模量为210 GPa,硬化模量为350 MPa,泊松比为0.3,屈服应力为1 570 MPa。选用双线性弹塑性模型(Plastic_Kinematic),采用最大等效塑性应变失效准则,其失效应变设为0.7[9]。

炸药在侵彻过程中不起爆,在侵彻试验和数值计算中都设定为配重体,为简化计算,设定为伴有随动硬化的弹塑性模型,密度为1.83 g/cm3,杨氏模量为3.6 GPa,泊松比为0.34,失效准则设定为压力瞬时破坏准则,失效应力为30 MPa。靶板采用纤维增强材料和钢靶的组合形式,其中钢靶采用某船用钢,由于侵彻过程中,靶板材料应变在102s-1~103s-1量级,需要考虑材料的应变率硬化效应,该材料采用Johnson-cook本构模型和失效准则,Grüneisen状态方程,本构模型参数中A为460 MPa,B为807 MPa,n为0.73,C为0.012,m为0.94,Tmelt为1 793 K,Troom为294 K。Johnson-Cook失效模型参数D1~D5分别取 0.070 5,1.732,-0.54,-0.012 3,0。

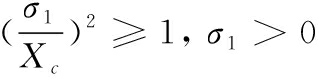

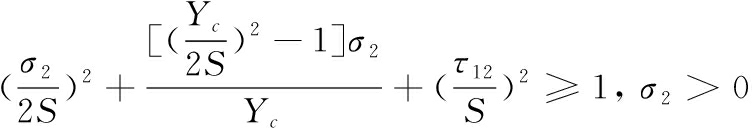

SW220玻璃钢采用正交各向异性的弹性模型,使用Chang-Chang失效准则,该准则将玻璃钢材料的失效形式分为基体开裂、压缩失效和纤维断裂三种形式[6],失效公式为:

![]()

![]()

其中:X为轴向强度,Y为横向强度,S为剪切强度;下标为1表示沿纤维轴向,2为沿纤维环向;下标为t为拉伸,c为压缩,当满足以上公式时,定义材料破坏。该材料密度为2.1 g/cm3,面内拉伸模量为30.5 GPa,面内拉伸强度为450 MPa,压缩弹性模量为3.85 GPa,压缩强度为488.3 MPa,剪切模量为1.11 GPa,剪切强度为156 MPa,断裂韧性为1.6 J·cm-2,伸长率为1.9。各项异性模型参数(单位为GPa)Ea,Eb,Ec分别为18.22,18.22,6;Gab;Gbc,Gca分别为6.75,6.75,3;νba,νca,νcb分别为0.12,0.3,0.3。

超高分子量聚乙烯材料同样采用正交各向异性的弹性模型,使用Chang-Chang失效准则,该材料密度为0.97 g/cm3,面内拉伸模量为48.6 GPa,面内拉伸强度为950 MPa,压缩弹性模量为6.5 GPa,压缩强度为250 MPa,伸长率为3.5。各项异性模型参数(单位为GPa)Ea,Eb,Ec分别为30.7,30.7,1.97;Gab;Gbc,Gca分别为0.73,0.67,0.67;νba,νca,νcb分别为0.12,0.46,0.46。

2 试验及计算结果分析

2.1 侵彻单层钢靶试验结果

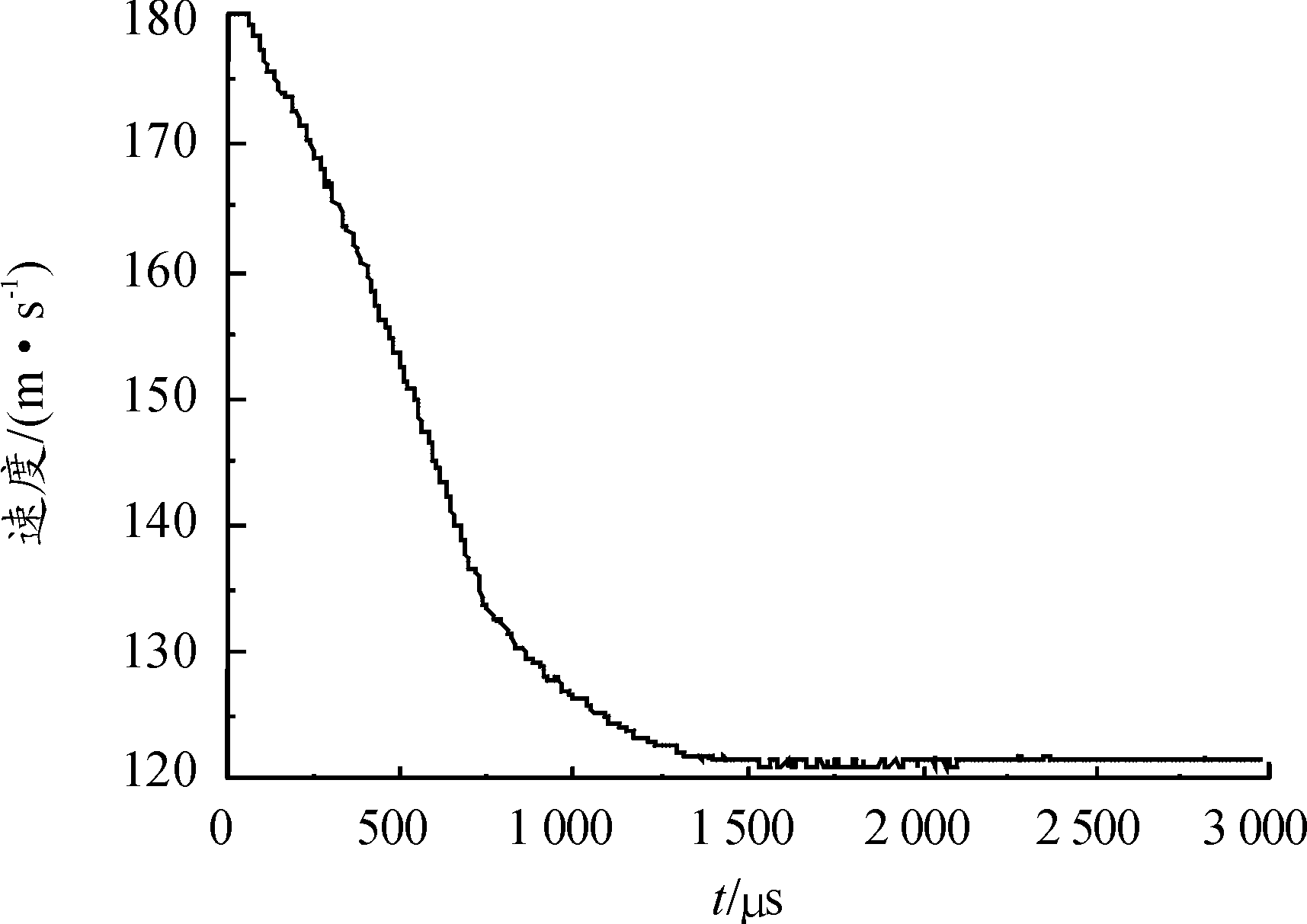

为验证该型战斗部的穿靶能力,对单层10 mm的某船用钢板进行正面侵彻的摸底试验,试验中着靶速度为180 m/s,穿靶后剩余速度为125 m/s。破孔直径约为250 mm。对试验进行相同工况的数值模拟计算,得到了该弹体穿击钢靶的速度时间曲线,如图3所示。

图3 着靶速度为180 m/s时剩余速度时间曲线

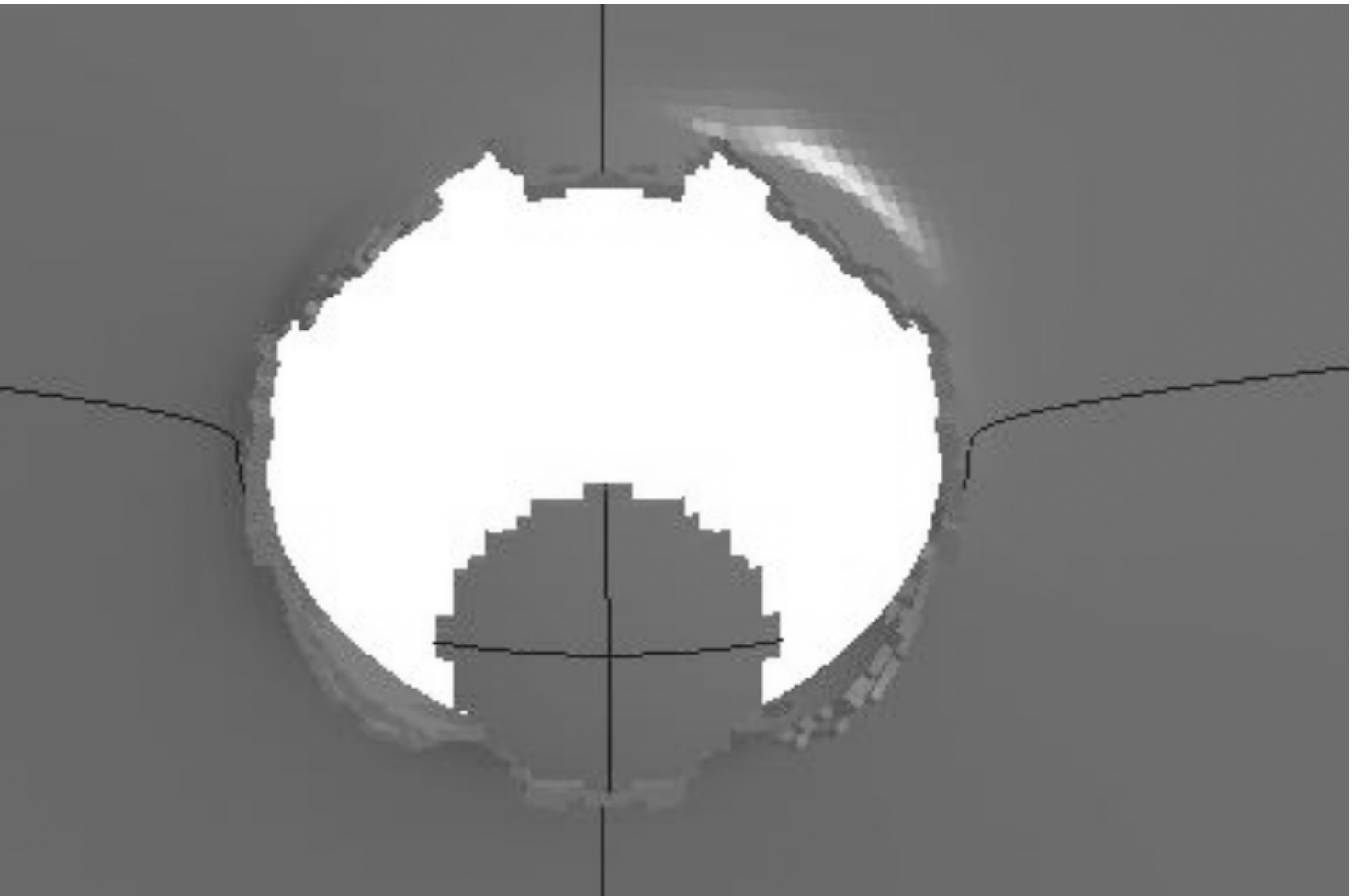

经计算,弹体完全穿过钢靶后,其剩余速度为122.3 m/s,破孔半径约为246.5 mm,破孔处出现塞体,钢靶发生花瓣型破裂,如图4所示,以上计算结果均与试验相近。

图4 钢靶破孔示意图

2.2应变率在103s-1时某船用钢德马尔公式材料系数K的拟合

目前常用的穿甲公式有克虏伯(Krupp)公式、德马尔(De Marre)公式、乌波尔尼科夫(Упорников)公式等,其中较为常用的是德马尔公式,可通过该公式在没有实弹打靶的情况下推算穿靶极限速度和极限穿深。而该公式一般用于板厚大于弹径的情况,对于半穿甲战斗部,其弹径一般大于舰船舱壁厚,公式中的材料参数是否可以按照常规参数选择,可以通过数值模拟参数拟合的方法进行确定。

由于该船用钢的应变率效应明显,该拟合仅限于应变率103s-1时侵彻该船用钢靶。德马尔公式[10]为

(5)

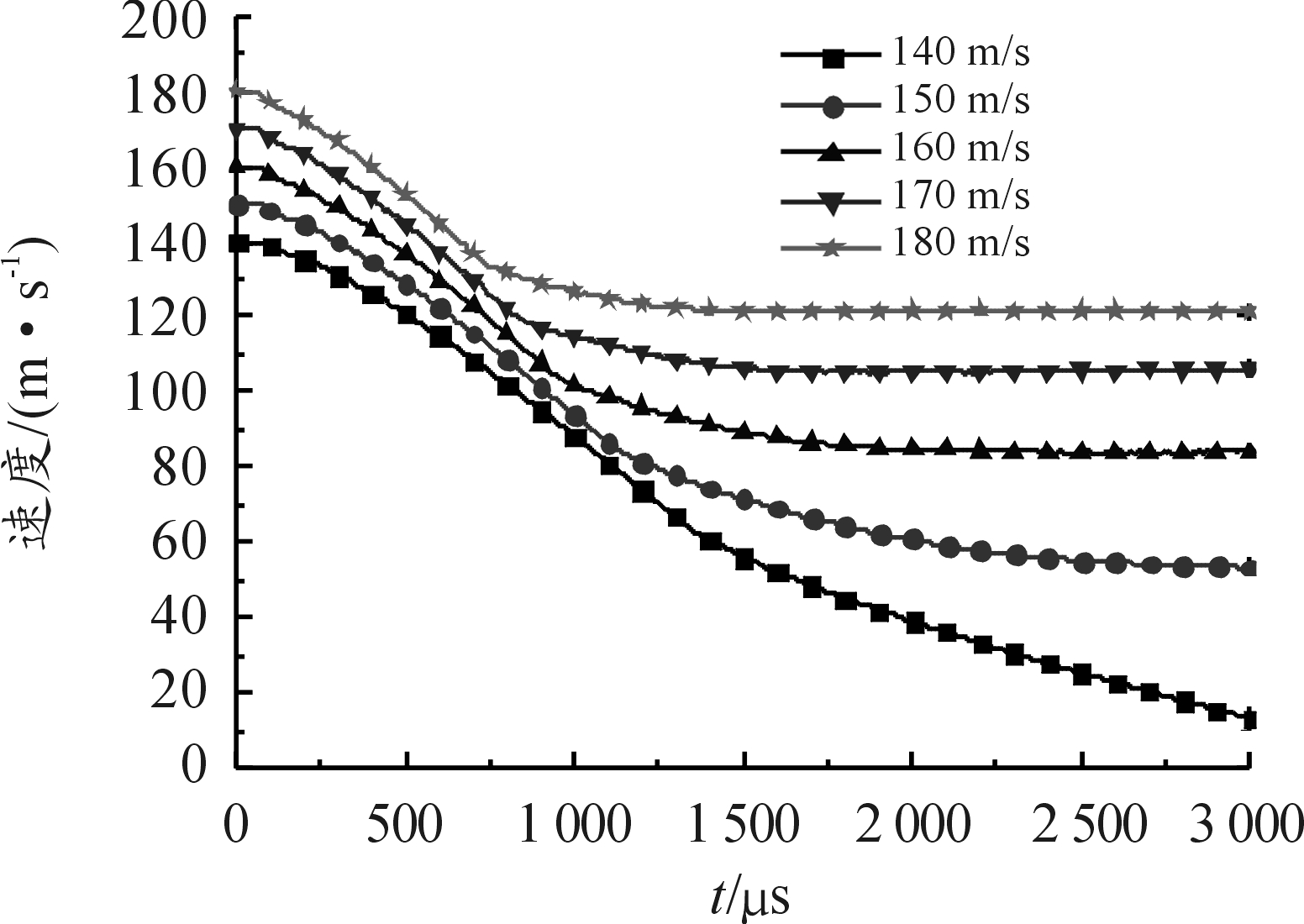

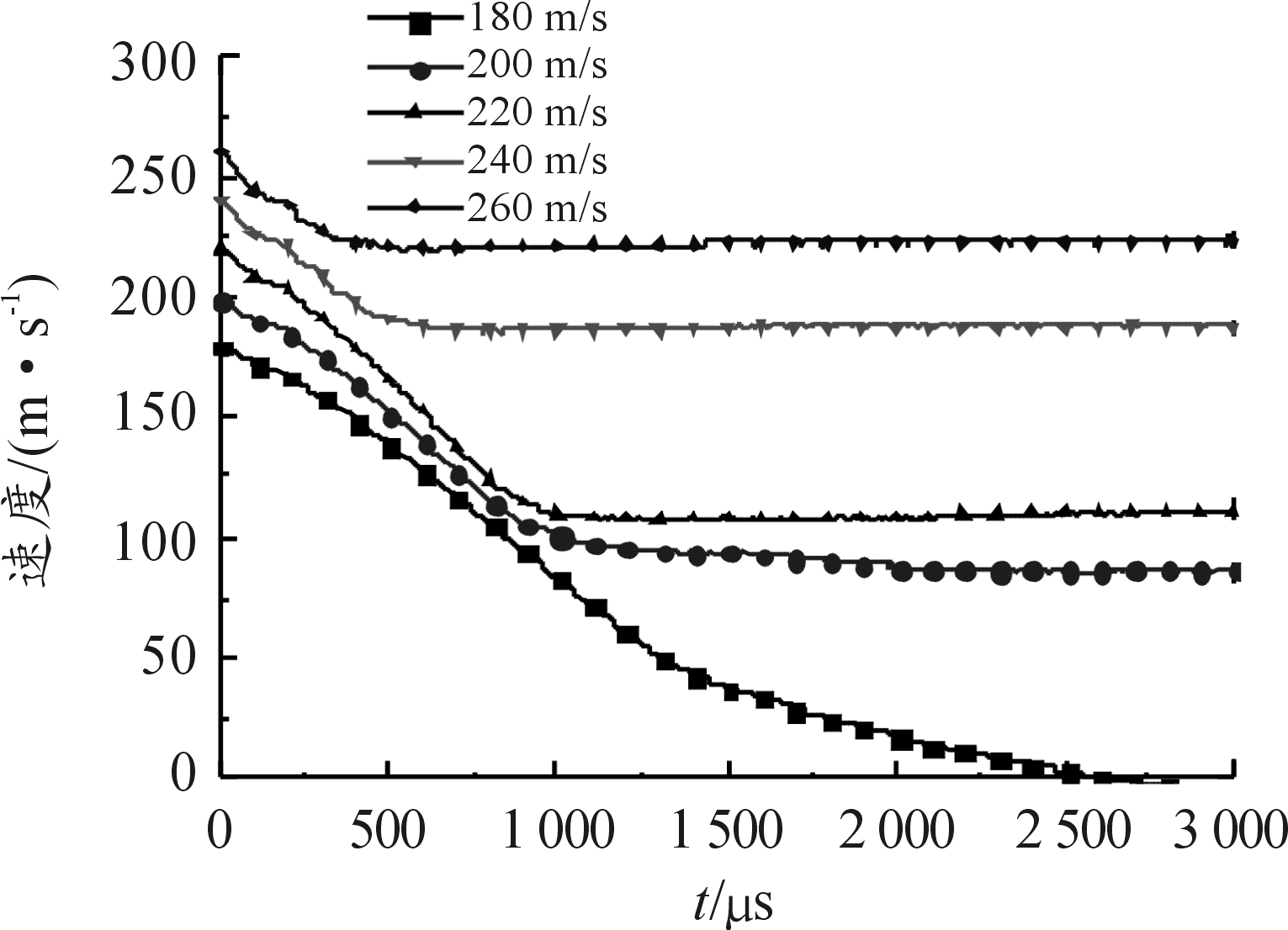

式中:vc为能穿透靶板的最小着靶速度(m/s);K为代表装甲材料系数;d为弹体直径,常用单位为dm;b为靶板厚度常用单位为dm;m为弹体总质量(kg);α为入射偏角。每10 m/s为一个单位分别计算从140~180 m/s时的侵彻剩余速度,剩余速度时间曲线如图5所示。

图5 不同着靶速度下的弹体剩余速度时间曲线

通过计算,当着靶速度为135 m/s时,弹体已无法穿透靶板,代回德马尔公式可得K为1 450,由于该材料参数值受应变率效应影响,因此仅可用于应变率103s-1量级的该船用钢靶使用。

2.3 弹体对组合结构侵彻的破坏分析

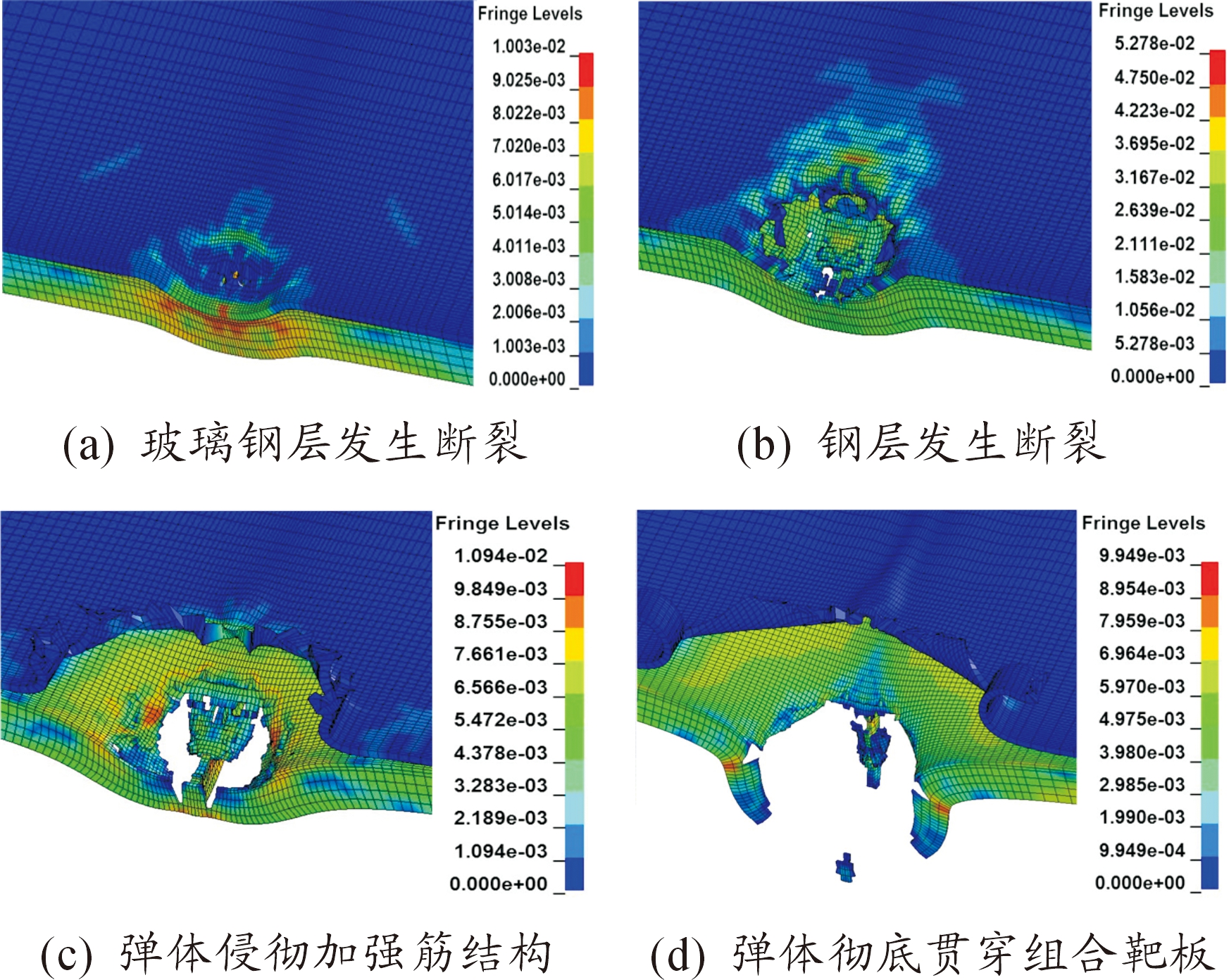

根据弹体以260 m/s速度侵彻1#组合靶的Von-mises应力云图对弹体侵彻复合结构加筋板加强筋交点处时的破坏形式进行分析,不同时刻靶板的破坏情况如图6所示,为更好地观察,图中将弹体隐去,模型仅显示1/2。

在撞击过程中,首先开始侵彻扩孔,战斗部不断侵入靶板,侵彻点附近的区域在初始应力波经过后,环向和径向都产生了较大的拉伸应力,玻璃钢层与钢层均产生明显的塑性变形,当隆起部分的拉伸应力超过材料的拉伸强度,该材料将随弹体横截面的扩大向四周外翻,图6(a)中玻璃钢层首先发生材料断裂;图6(b)中钢层出现材料断裂;加强筋结构在靶板的厚度方向提供一定的强度,图6(c)为靶板材料发生断裂后,弹体对加强筋结构的侵彻图;由于弹体速度依然较大,加强筋发生弯曲、断裂,图6(d)为弹体彻底贯穿带有加强筋的组合结构靶板图;靶板主要的破坏形式为花瓣型破坏,弹孔基本呈圆形,弹孔直径与弹丸直径基本相等,弹孔崩落面积近似等于弹丸横截面积。

以上进行了复合结构加筋板整体的破坏模式分析,为说明复合材料对弹体侵彻的防护作用,对复合材料层进行单独分析,如图7所示。

图6 在不同阶段组合结构靶板的Von-Mises应力云图

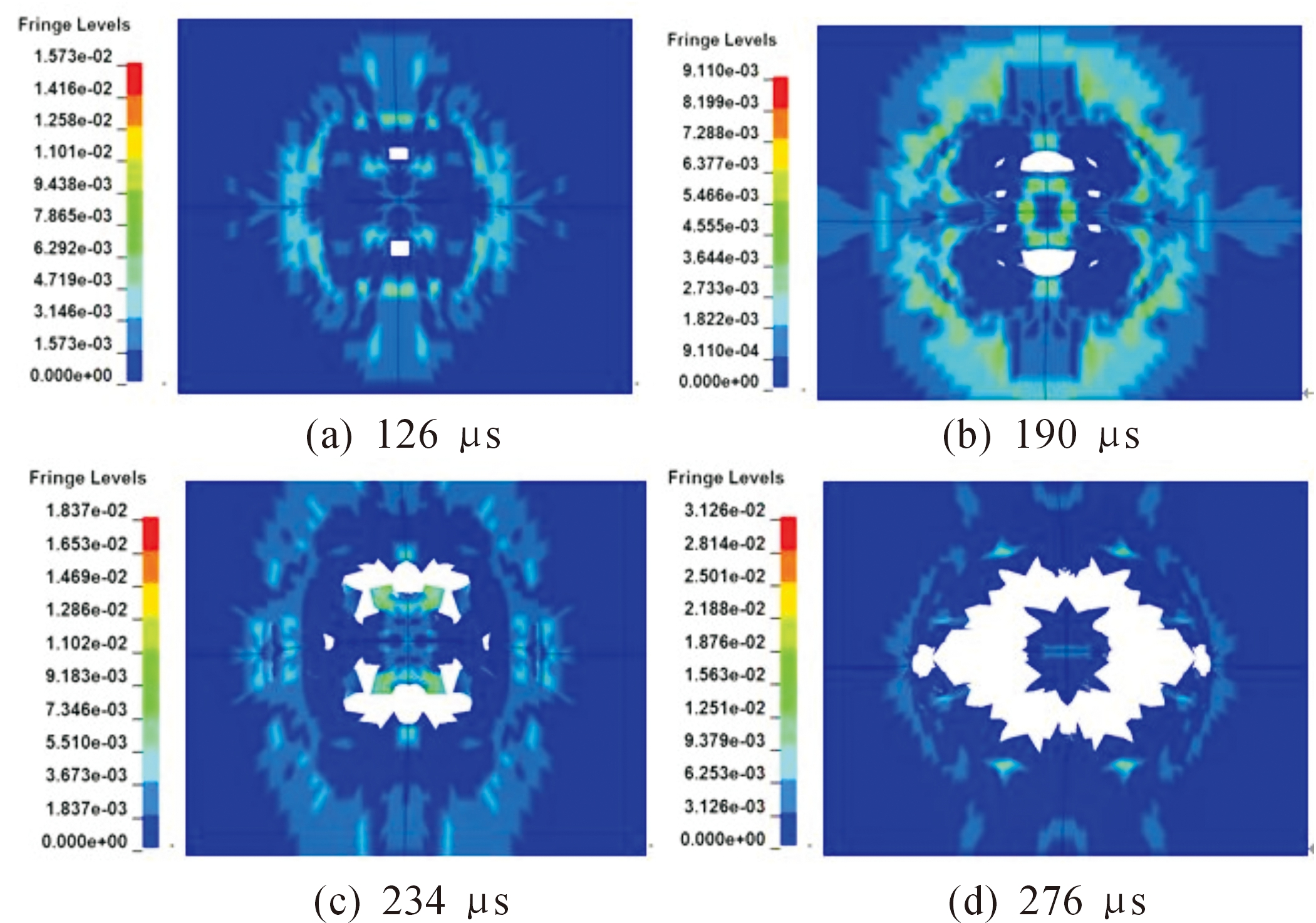

图7 玻璃钢层在不同阶段的Mises应力云图

图7为玻璃钢材料在不同阶段的Von-Mises应力云图,当126 μs时,材料出现结构局部失效;190 μs时,材料受到弹体作用整体拉伸,局部出现更多孔洞;234 μs时,弹头端材料跟随弹头运动,在Y轴方向发生断裂;276 μs时,相互牵连的最后部位完全断裂。弹体在穿透玻璃钢层时的剩余速度为224 m/s。弹体侵彻靶板向前面板传递动能的计算公式[11]为

![]()

(6)其中:v0为着靶速度,vr为穿靶后剩余速度,α是入射偏角,k为系数,这里取0.8,d为弹体直径,b为板厚,ρt为板密度。弹体的初始动能为760.5 kJ;穿透玻璃钢靶时的剩余动能为565.2 kJ;损耗能量占总动能的25.6%。

2#号靶板试验中,弹体着靶速度在180 m/s时,弹体没有成功穿透两层靶板,超高分子量聚乙烯材料成功阻碍了弹体运动,每增加10 m/s为一个算例,各组算例的剩余速度时间曲线如图8所示。

图8 不同着靶速度下的弹体剩余速度时间曲线

发现当弹体着靶速度达到200 m/s时弹体即可顺利穿透两侧靶板,且超高分子量聚乙烯层对弹体速度影响随着着靶速度的提高逐渐降低。这是由于超高分子量聚乙烯材料是应变率敏感材料,在低应变率条件下,材料呈现明显的黏弹性,对侵彻体速度影响较大,但当着靶速度提高时,其应变率同步提高,超高分子量聚乙烯材料呈现类似金属的弹塑性,且塑性切线模量较小,当材料发生破裂时,对弹体的阻碍作用明显减小。说明超高分子量聚乙烯材料更适合用作低速、小动能破片或弹体的穿甲防护。

2.4弹体命中加筋板不同部位时的剩余速度分析

经调研该类型小型舰艇加筋结构发现,排水量较小的小型舰艇相比排水量较大的舰艇,其加筋结构更加紧密,一般球扁钢或T型钢的间距不超过1 m,部分舰船的加筋间距只有50 cm。因此反舰导弹在侵彻船侧舷或舱壁过程中较易击中加筋结构,因此分别建立垂直侵彻过程中穿过1条加强筋和2条加强筋两种情况,分析其剩余速度与能量消耗。

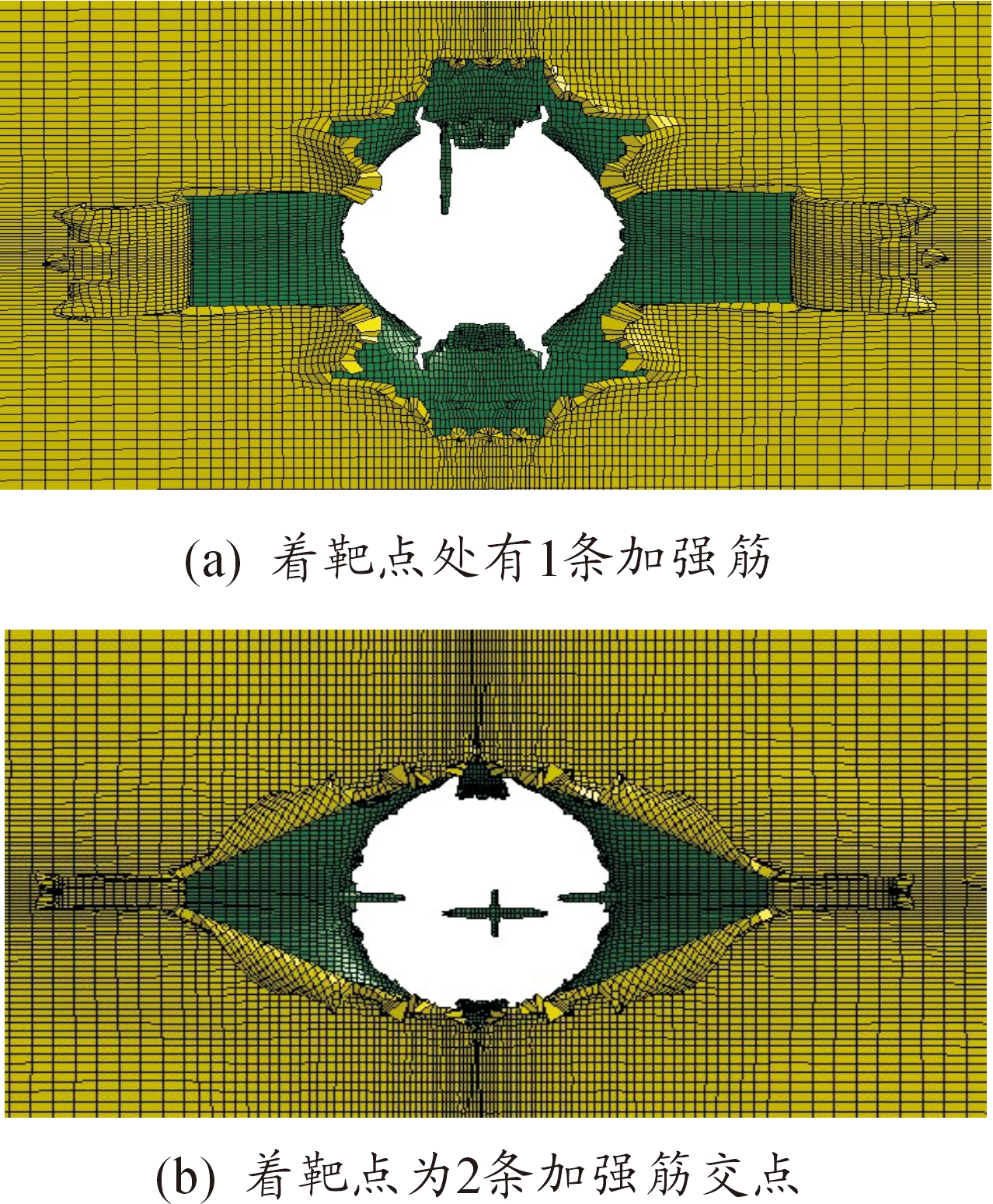

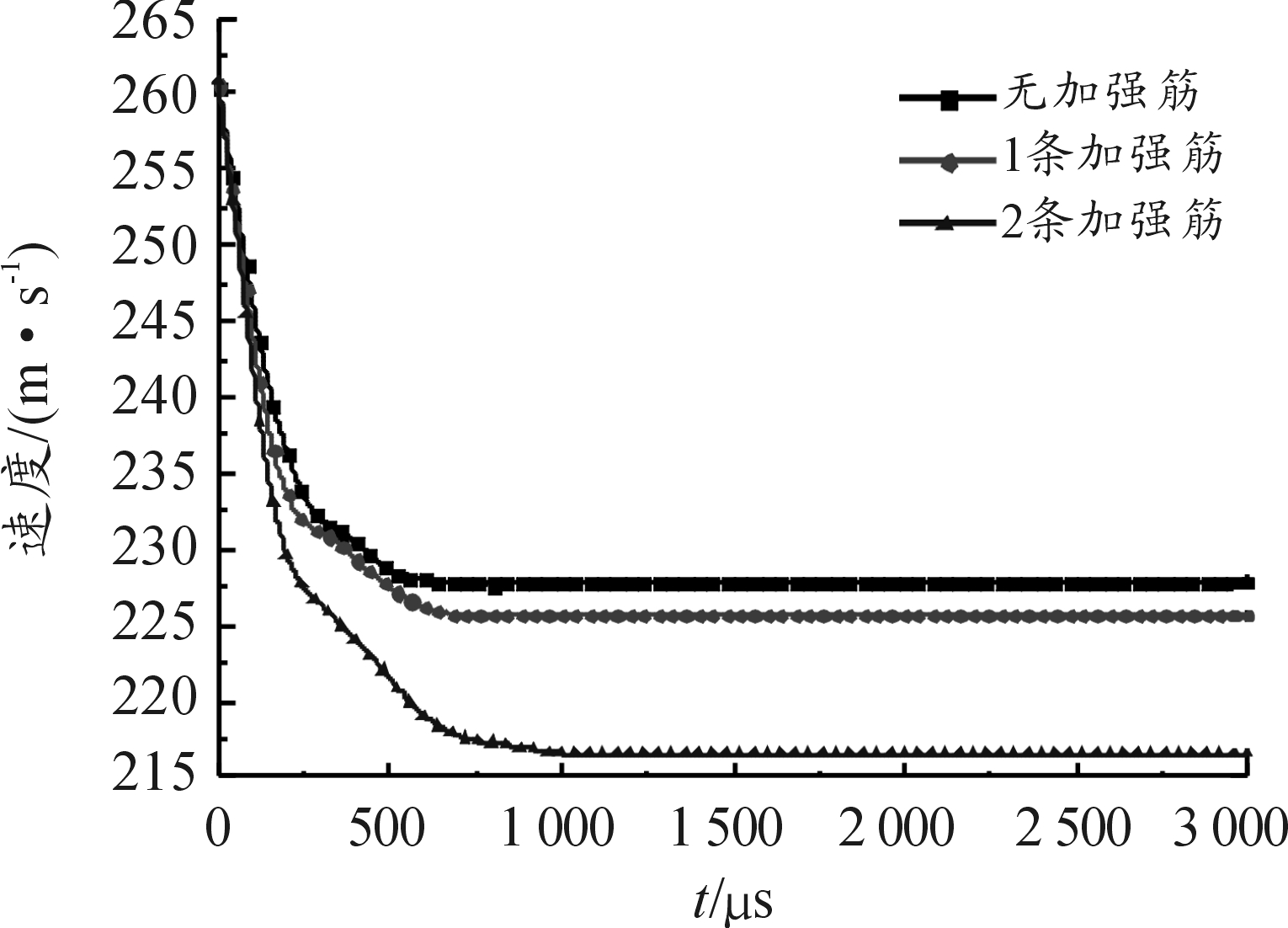

以260 m/s速度打击8 mm厚超高分子量聚乙烯+8 mm厚某船用钢的数值计算组为例,当侵彻过程经过1条加强筋和2条加强筋时,复合材料层破坏情况如图9所示;其剩余速度曲线如图10所示。

通过观察复合舱壁的破坏形式可以看出,当命中1条加强筋和2条加强筋交点时,复合材料层的破坏形式明显不同,这主要由于侵彻到不同的加筋结构影响到了弹体的侵彻速度,导致超高分子量聚乙烯层对弹体的作用方式发生了改变。对比命中无加强筋的情况,当命中1条加强筋时,弹体速度由227.5 m/s下降到224.5 m/s,下降1.3%;当命中2条加强筋交点时,弹体速度由227.5 m/s下降到216.5 m/s,下降4.8%。加强筋降低弹体的穿靶速度,复合材料层对于低速弹体的侵彻过程影响更加明显,复合结构加筋板对于弹体侵彻的影响可以看作以上两者综合作用的结果。

图9 复合舱壁破坏效果

图10 不同加筋结构下的弹体剩余速度时间曲线

3 结论

根据小型反舰战斗部侵彻钢板试验建立了等比例模型,验证模型和本构关系的准确性,并进行了不同速度侵彻不同加筋结构的单层钢板、玻璃钢+钢、超高分子量聚乙烯+钢组合结构的数值计算,得出以下结论:

1) 通过穿甲10 mm厚某船用钢板试验和不同着靶速度的数值计算,得到了德马尔公式中应变率103s-1量级的该船用钢靶材料参数K值为1 450。

2) 在侵彻1#靶板的计算中,玻璃钢层在弹体侵彻时,经历了局部破损、整体拉伸、纤维断裂的过程,22.5 kg弹体以180 m/s速度侵彻8 mm厚玻璃钢靶时消耗动能约占总弹体动能的25.6%。该弹体可顺利穿过8 mm玻璃钢+8 mm某船用钢板的组合结构,说明玻璃钢层对于半穿甲弹体侵彻的阻碍能力有限。

3) 在侵彻2#靶板的计算中,当弹体速度为180 m/s时弹体没有穿过靶板,在提高着靶速度后,弹体成功穿透靶板且剩余速度较大,说明该材料在低应变率下具有的粘弹性对于着靶速度较低,动能较小的破片或弹体有较大影响,而对于高应变率条件下的高速破片或动能较大的弹体影响较小。

4) 加强筋降低弹体的穿靶速度,复合材料层对于低速弹体的侵彻过程影响更加明显,复合结构加筋板对于弹体侵彻的影响可以看作以上两者综合作用的结果。

[1] 吴世永,王伟力,李永胜.船舱内静止装药和运动装药爆炸的毁伤效果仿真[J].兵器装备工程学报,2016(7):23-27.

[2] MART NEZ-HERGUETA F,RIDRUEJO A,GONZ

NEZ-HERGUETA F,RIDRUEJO A,GONZ LEZ C, et al.Ballistic Performance of Hybrid Nonwoven/Woven Polyethylene Fabric Shields[J].International Journal of Impact Engineering,2017,111:55-65.

LEZ C, et al.Ballistic Performance of Hybrid Nonwoven/Woven Polyethylene Fabric Shields[J].International Journal of Impact Engineering,2017,111:55-65.

[3] 张典堂,陈利,孙颖,等.UHMWPE/LLDPE复合材料层板低速冲击及冲击后压缩性能实验研究[J].复合材料学报,2013,30(增刊):107-111.

[4] 李欲春,程克明,沈蔚,等.弹体撞击作用下平纹织物的动态响应分析[J].兵器材料科学与工程,2010,33(1):30-34.

[5] 陆晓,宣海军,廖连芳.碳纤维层合板弹体冲击仿真方法研究[J].材料工程,2009(s2):25-28.

[6] 张元豪,陈长海,朱锡.钢/玻璃钢组合结构对高速弹丸的抗侵彻特性[J].中国舰船研究,2017,12(1):93-100.

[7] 袁天,孔祥韶,吴卫国.钢板/凯夫拉层合结构爆炸响应数值分析[J].中国舰船研究,2016,11(5):84-90.

[8] 徐立志,高光发,赵真,等.不同应变率下聚乙烯材料的压缩力学性能[J].爆炸与冲击,2018.

[9] 朱建方.半穿甲反舰导弹战斗部对水面舰艇结构的毁伤效应研究[D].烟台:海军航空工程学院, 2010:31-40.

[10] 孙业斌.爆炸作用与装药设计[M].北京:国防工业出版社,1987:56-66.

[11] 侯海量,张成亮,李茂,等.冲击波和高速破片联合作用下夹芯复合舱壁结构的毁伤特性[J].爆炸与冲击,2015,35(1):116-123.