测试设备圆柱形防护壳体抗冲击性能的模拟和评估

Simulation and Evaluation of Shock Resistance of Cylindrical Protected Shell for Testing Equipment

目前测试仪器被广泛地应用于弹箭的级间分离测试、弹道导弹弹头再入大气层过程测试、侵彻多层混凝土复合机库目标测试,动能反坦克侵彻目标等侵彻过程的动态参数测试,在这些测试环境中,常伴随有复杂恶劣的动力学环境,测试存储电路必须加以有效的防护,才能保障测试仪器的可靠性。由于圆柱壳的特殊几何构型及其优良的力学性能,使其成为测试仪器最有效的防护壳体之一。研究和评价圆柱壳结构的抗冲击能力,有助于揭示圆柱形外壳结构在侵彻冲击载荷作用下的失效机理,建立合理的动力失效准则和理论方法,为提高测试仪器圆柱形结构的抗冲击能力提供理论支撑。

采用在双层壳体中添加缓冲材料,内壳体中灌封电路板的抗冲击防护模式。简化后的弹载记录仪主要分为:圆柱形壳体、缓冲材料和测试存储电路板三个部分。圆柱壳体是一种柔韧结构的元件,抗冲击性能较好。圆柱形防护壳根据壁厚的不同分为中厚形、中薄型两种。另外由于应力波在自由端的发射,导致应力值的叠加,所以在分析壳体的结构响应时,还应考虑防护外壳在冲击过程中的层裂和拐角断裂。

弹载记录仪防护壳体结构响应的理论分析主要包括中厚型外壳的结构响应强度分析、中薄型壳体屈曲分析、外壳体的层裂分析、存储器金属壳体的拐角断裂分析等。

1 基于LS-DYNA结构动力学的模分析与仿真

1.1 测试设备圆柱壳的高冲击环境仿真

关于测试设备圆柱形防护壳的高抗冲击环境的模拟,可以借助高速弹体侵彻夯土靶体的仿真进行模拟,并通过ANSYS/LS-DYNA软件观察弹丸侵彻靶体的过程以及靶板在高速度弹丸冲击下的变形分析,输出弹丸速度和加速度曲线、求出靶体所承受的最大冲击应力。

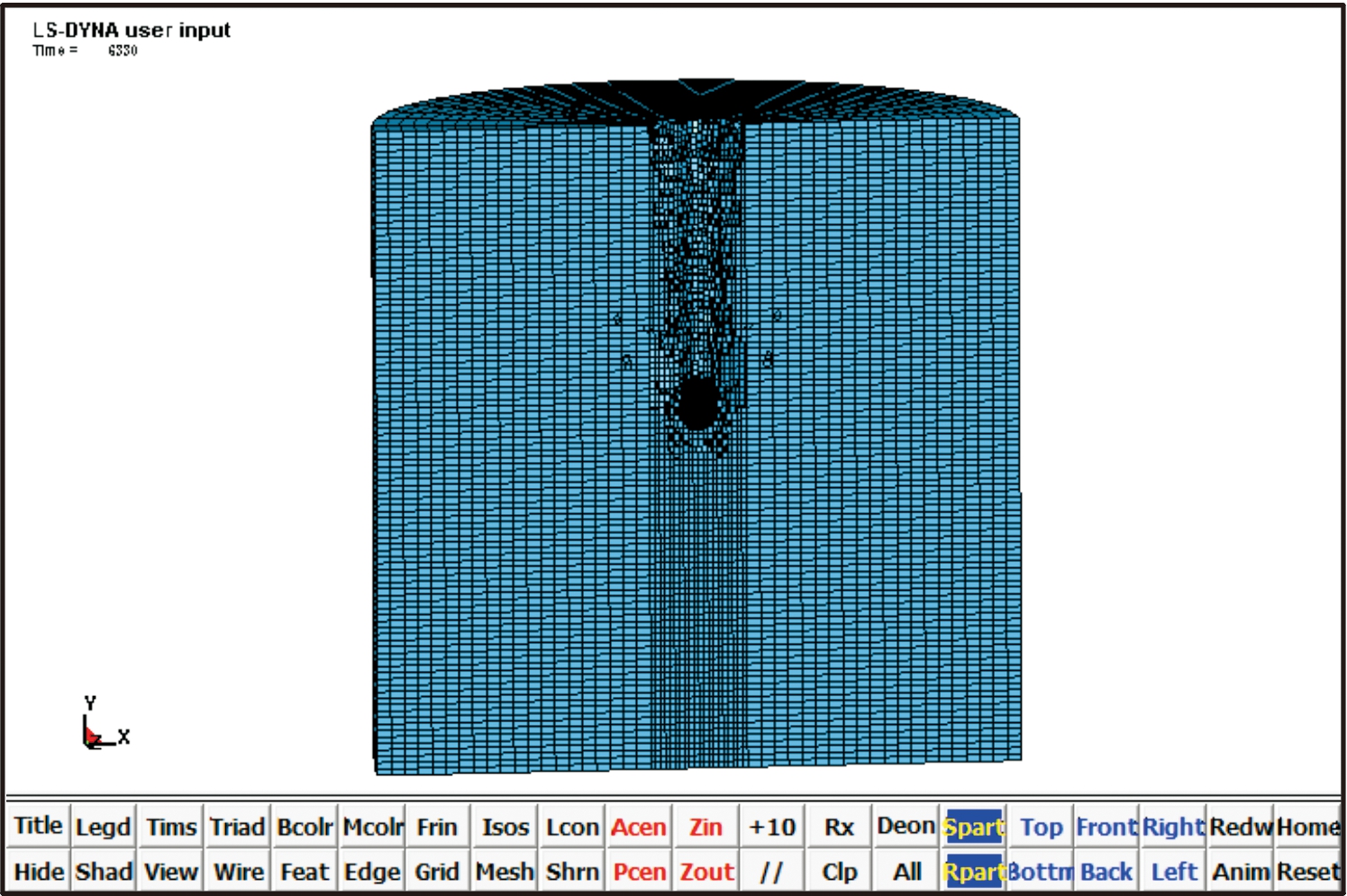

采用ANSYS/LS-DYNA软件建模,其模型如图1。建模单元使用SOLID164实体单元,由于所仿真的弹丸结构和靶体在形状和载荷等方面都具有对称性,所以有限元建模可使用四分之一模型进行分析。将模型进行90度映射,观察夯土靶的开坑和层裂。其仿真图如图2所示。

图1 弹体侵彻夯土靶模型

图2 夯土靶的开坑和层裂仿真图

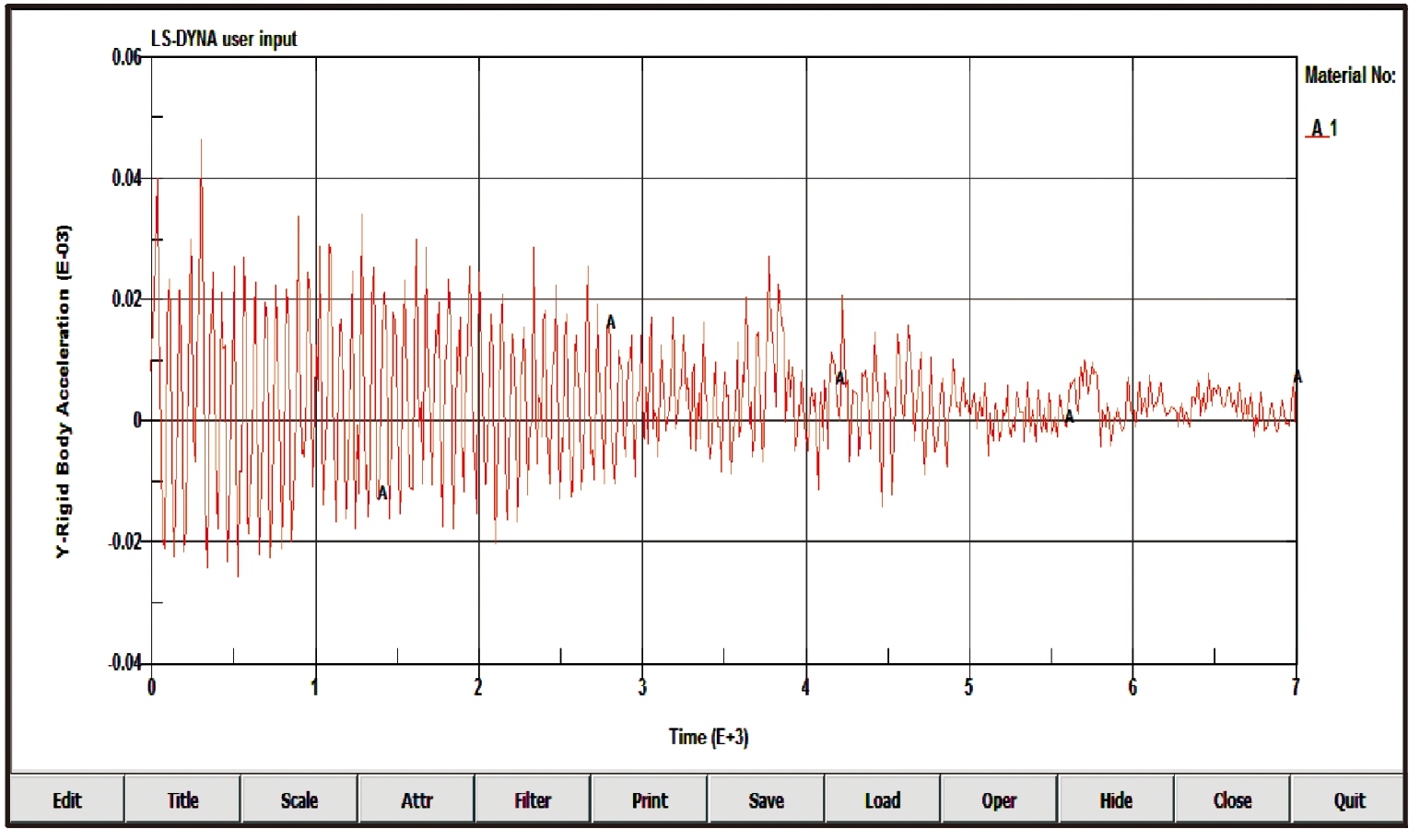

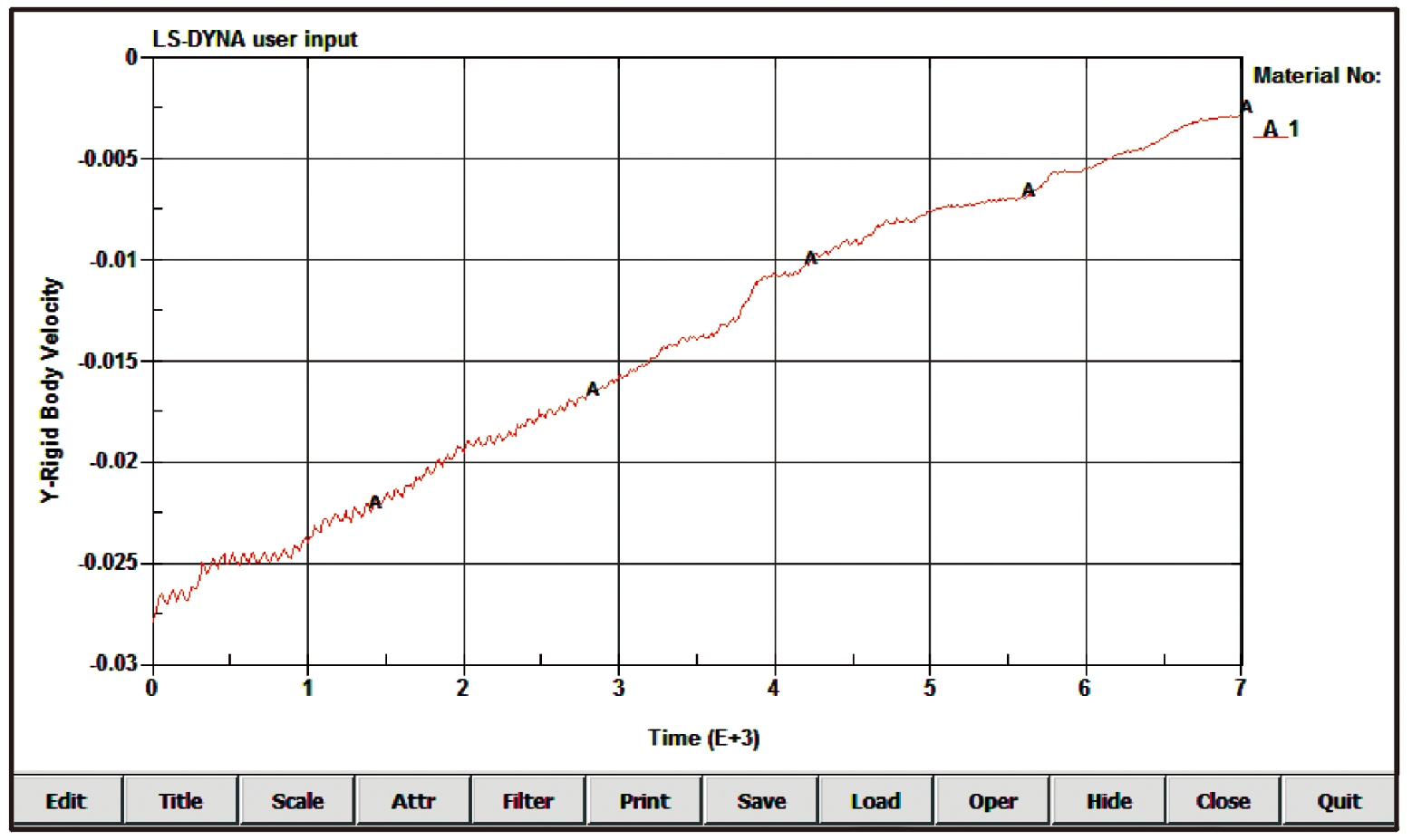

通过对图3和图4的分析可知,加速度和速度在减小的过程中,由于夯土靶体的阻碍使得它们在减小的同时发生了一定波动。从图中可看出弹丸所承受的最大值加速度值约为:0.046 7×10-3×1010×10-1g=46 700 g。

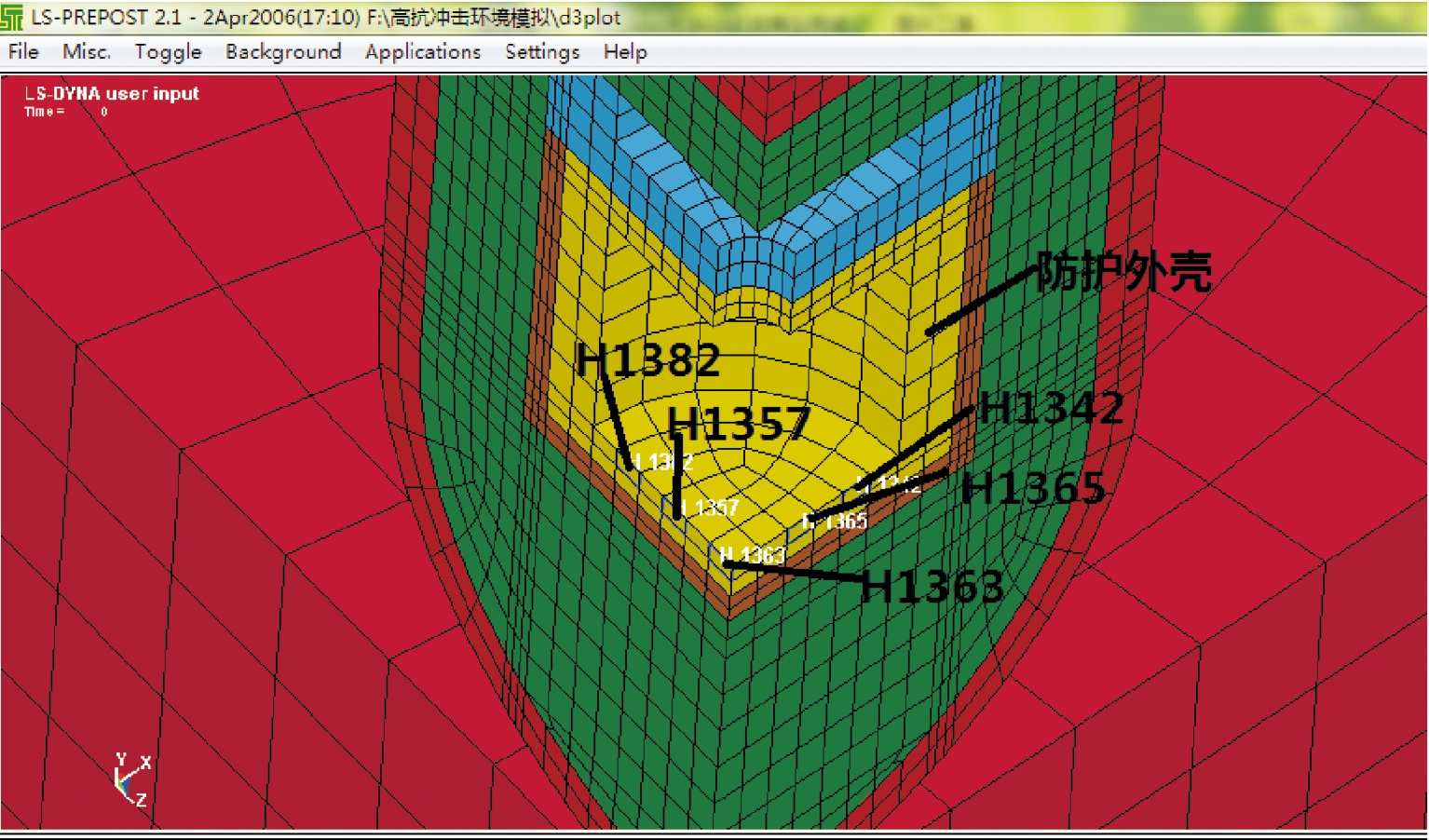

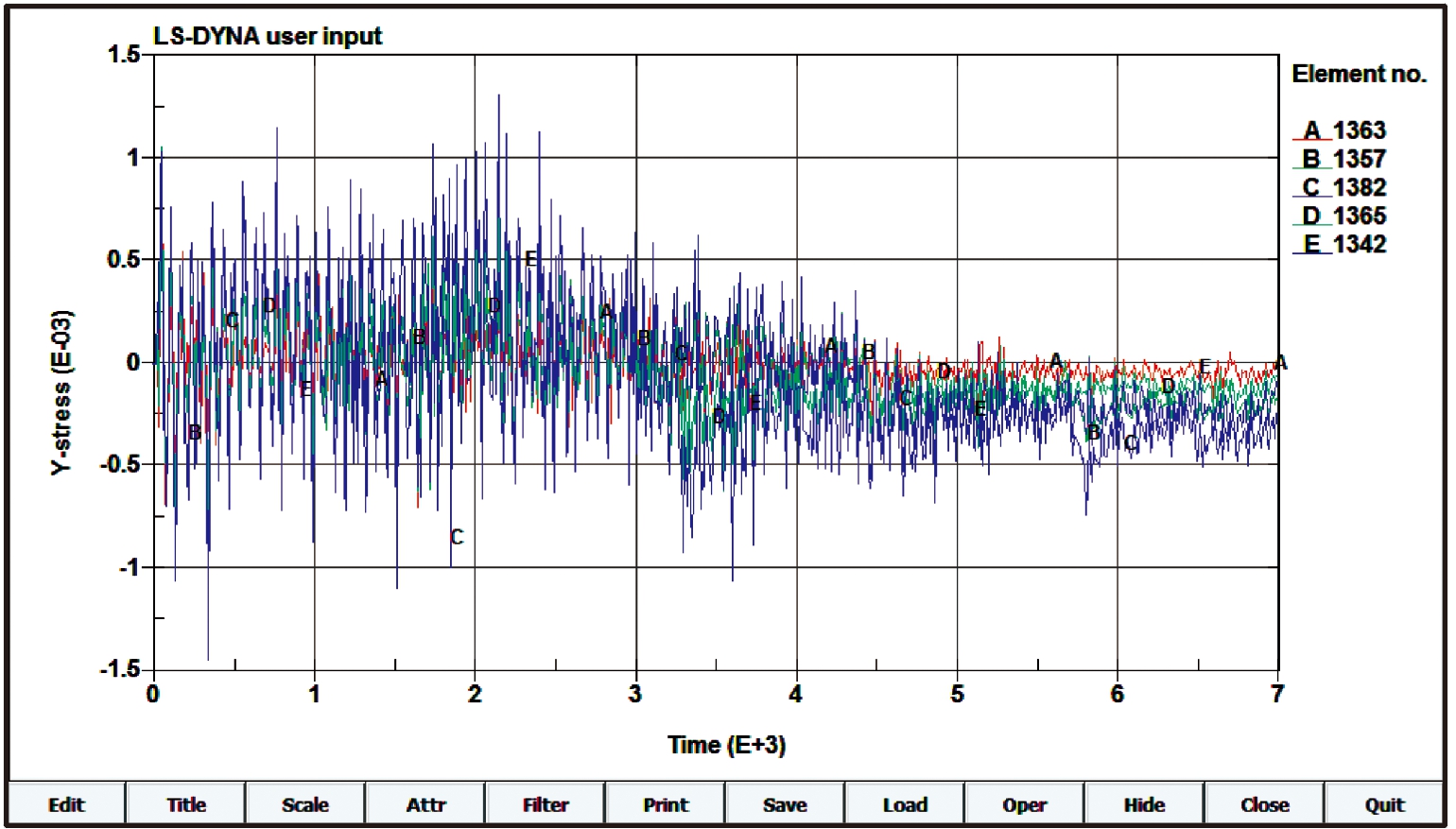

进一步分析弹体模型,如图5所示。分别取均匀分布在防护壳冲击端顶端层H1363、H1365、H1342、H1357和H1382五个单元分析壳壁强度,如图5所示。图6描述的是五个节点单元的应力云图,可以得到弹体侵彻混凝土中弹体放置测试设备处的最大冲力应力值为133 MPa。

图3 弹体在y轴的加速度曲线

图4 弹体在y轴的速度曲线

图5 弹体模型

图6 防护壳顶端五个节点单元应力云图

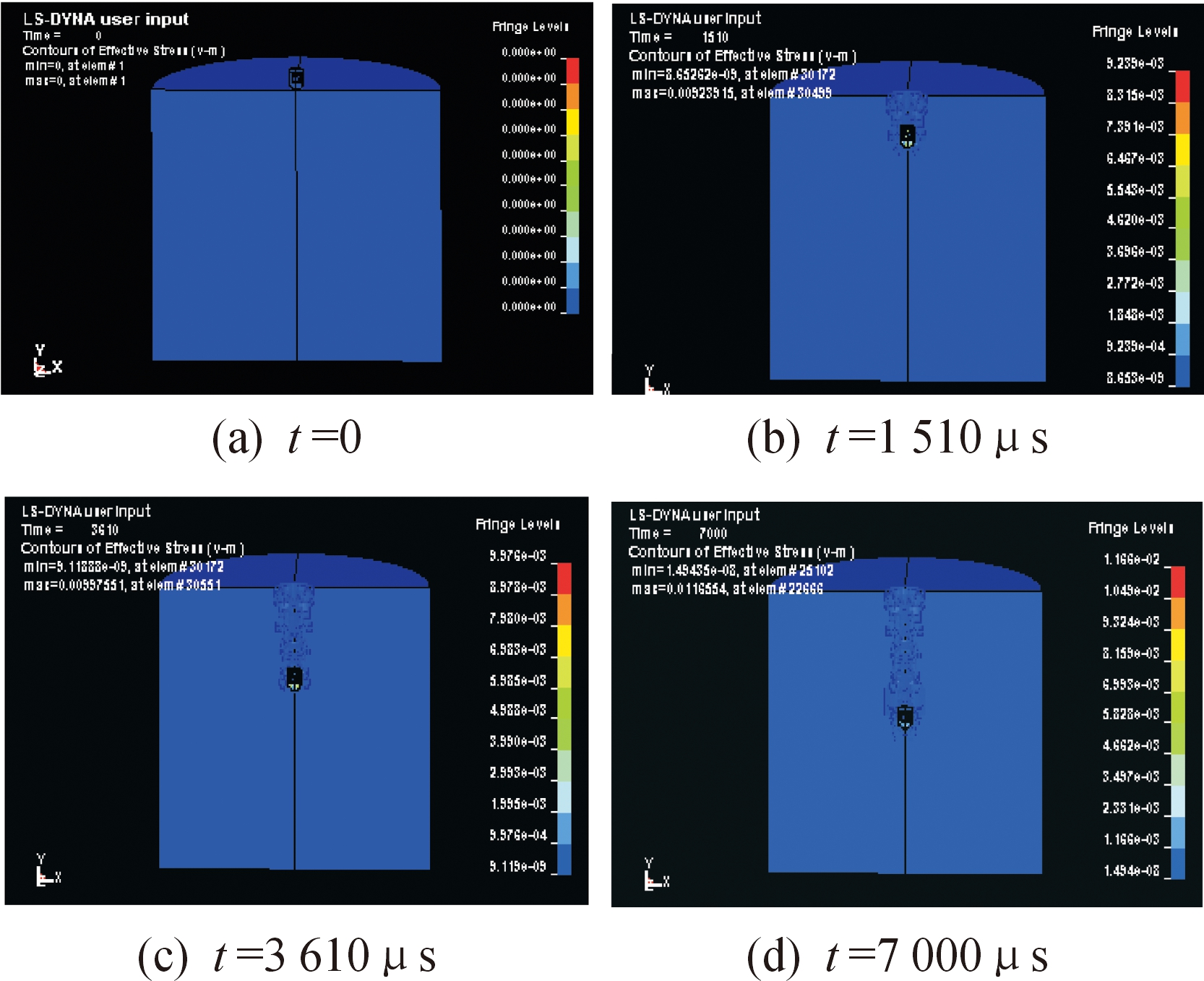

弹丸侵彻在不同时刻的等值应力云图如图7(a)、(b)、(c)、(d)所示。

通过对图形对比发现,在图7(c)中得到靶体整体的最大应力值,进行换算得最大应力值为9 976 MPa,仿真中所使用的材料为30CrMnSi,它的屈服强度为850 MPa,抗拉强度为1 080 MPa。在侵彻中,当等效应力值超过该材料的抗拉强度时,该材料发生断裂;当超过材料屈服强度时,该材料发生塑性变形。

1.2 圆柱壳体在应力波作用下的结构响应

1.2.1 中厚型壳体冲击受力强度的仿真

采用ANSYS/LS-DYNA软件进行建模,建模单元使用SOLID164实体单元,模型通过定义对边界定义采用四分之一模型。根据壳体的失效模式可知可以分别对壳体壁强度、层裂和拐角断裂进行分析。

图7 不同时刻靶体的等值应力分布

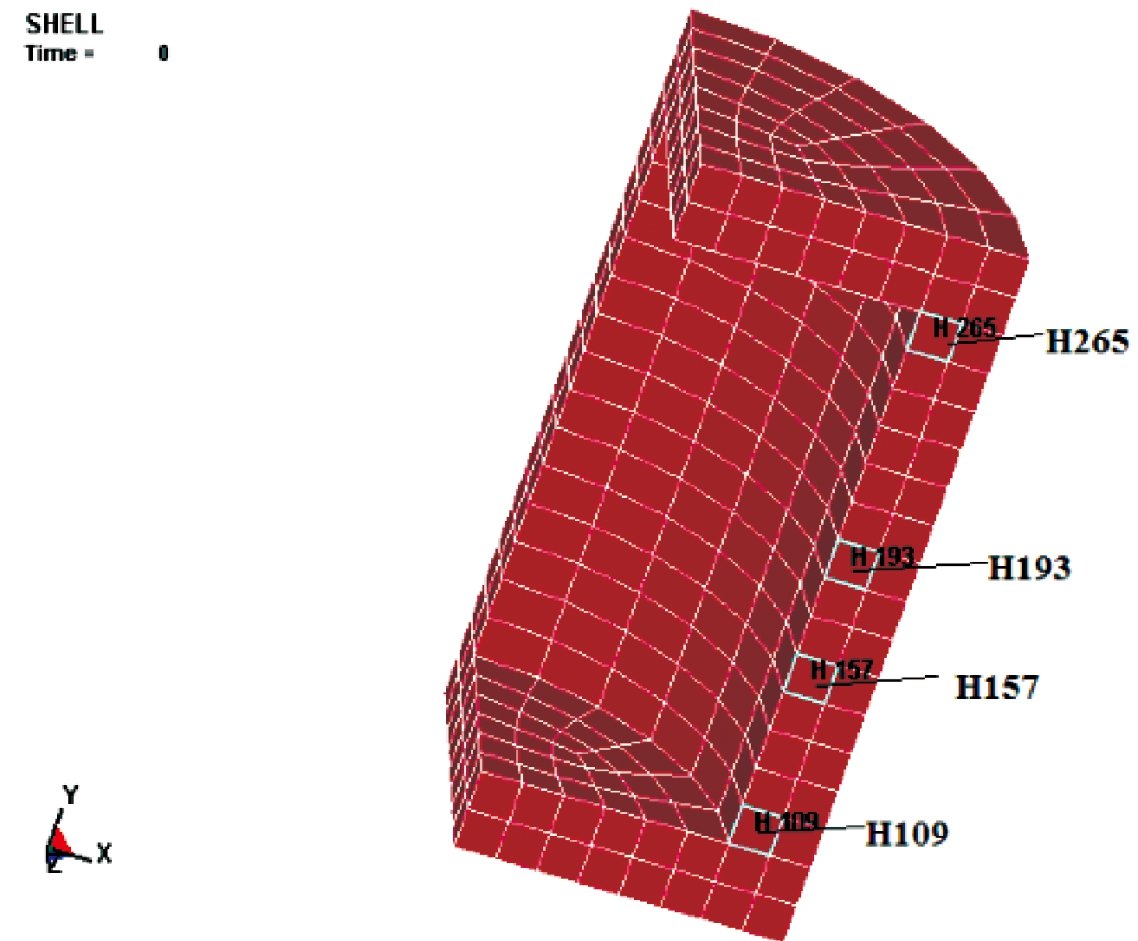

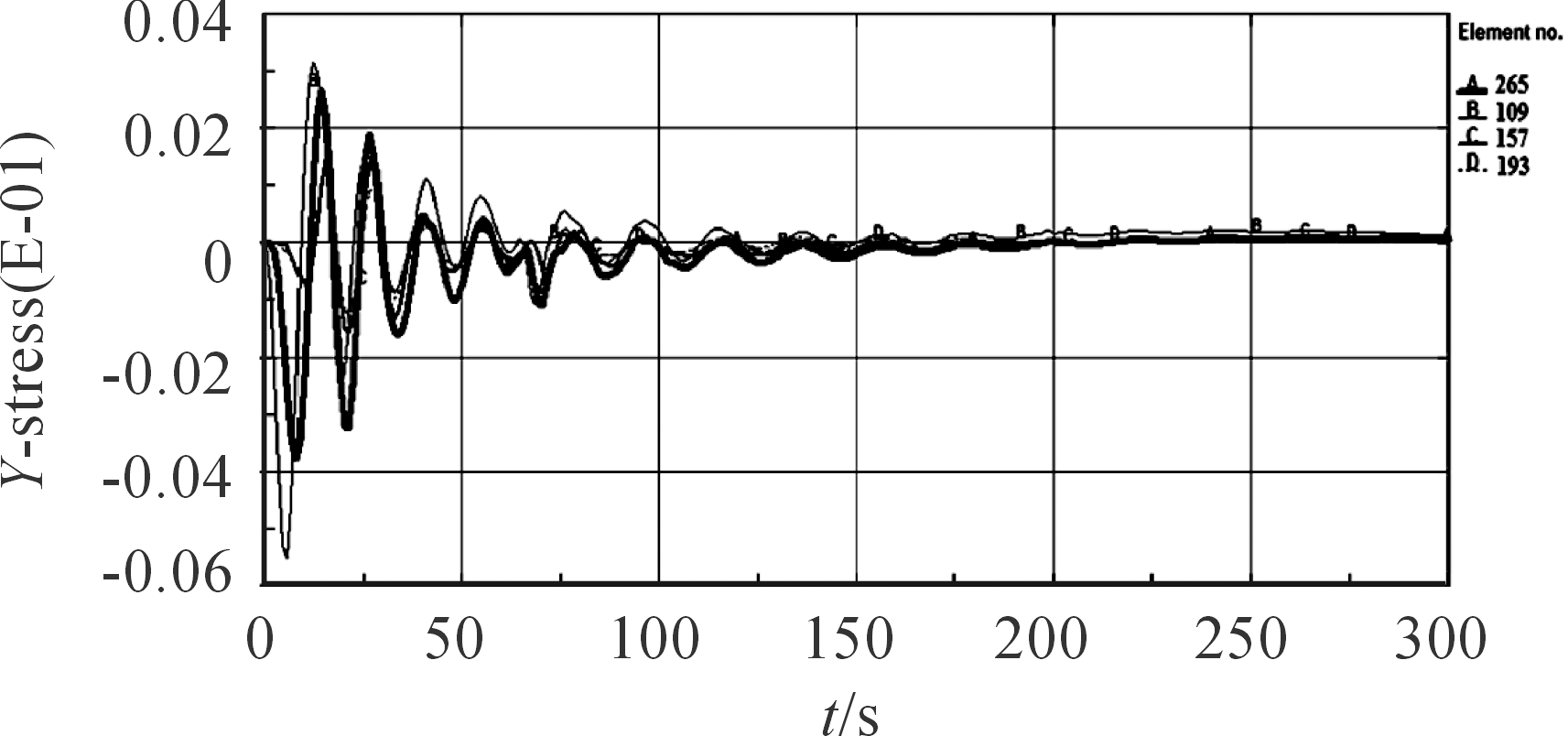

1) 壳壁强度分析:对中厚壳进行受力仿真。在如图8所示的中厚型壳体模型壁上一次选取H109、H157、H193和H265四个单元分析壳壁强度,单元H109和H265因为是壳体的薄弱点,由于应力波的透射与反射使这两点的应力值增大,故在仿真中H109和H265两单元的应力值要大于H157和H193,图9所示为节点H265,H109,H157,H193的应力曲线。从图9可以看出,应力曲线符合前面的分析,H265的应力值要小于H109,因为H109为应力冲击端,LS-DYNA在实际仿真中考虑了壳体的横向惯性对应力波的衰减。

图8 中厚型壳体模型

图9 节点H265,H109,H157,H193的应力曲线

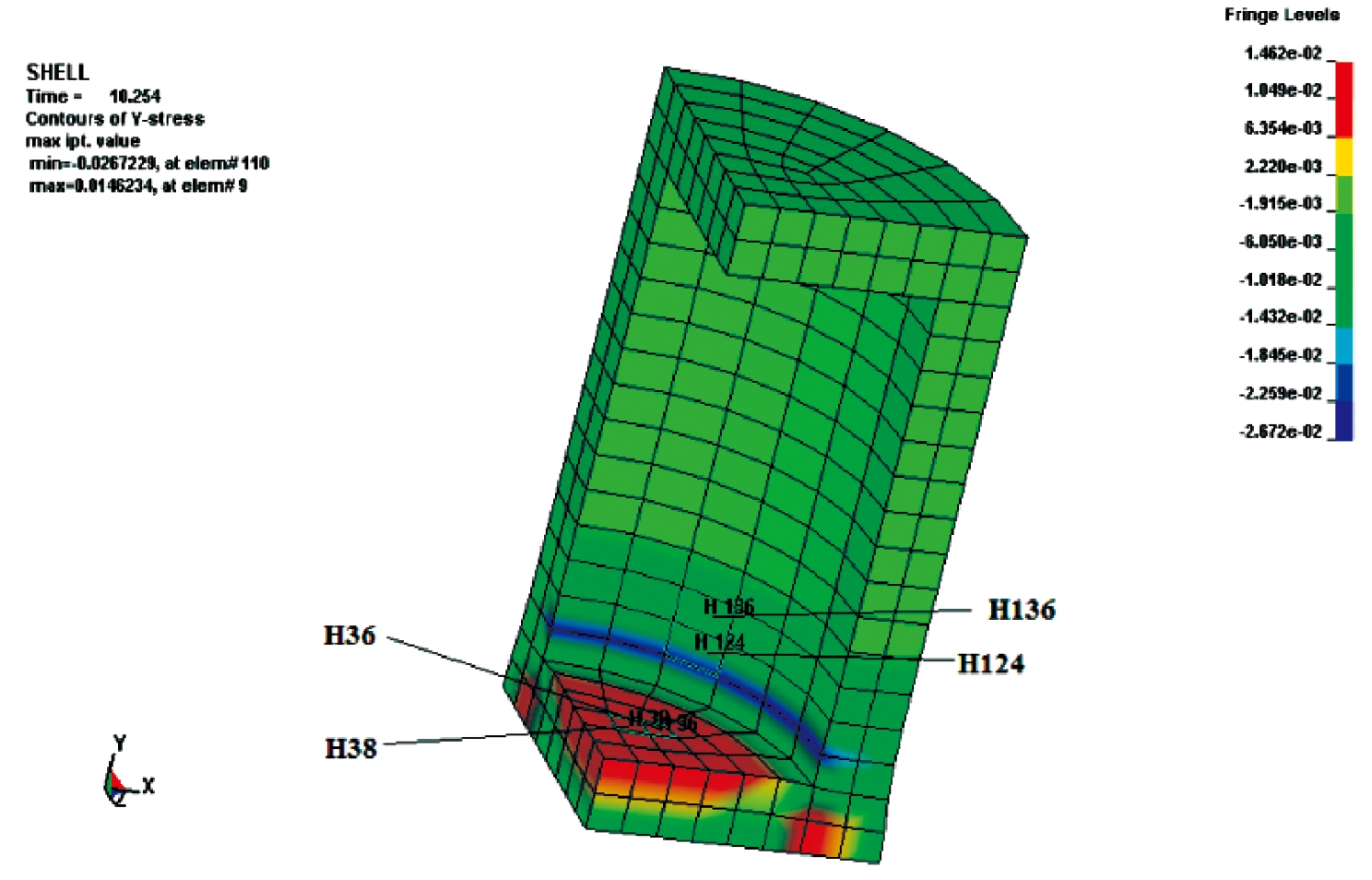

2) 层裂分析:图10中红色位置就是应力波在自由面反射所形成的应力集中区,此集中区亦为层裂容易发生的区域。在如图10取壳体内层自由面上的单元H36和H38,壳体内壁上的单元H124和H136,图11为H39,H36,H124,H136应力曲线。从图11可以看出单元H36和H38单元的应力几乎相同,并且其应力值远大于单元H124和H136,这反映了自由面的波的反射导致的应力集中。则可得到顶盖壳壁上的应力最大为567.1 MPa,由于仿真中所使用的材料为30CrMnSi,它的屈服强度为850 MPa,抗拉强度为1 080 MPa,故此防护壳体不会出现层裂。

图10 中厚型壳体应力云图(t=10.254 ms)

图11 H39,H36,H124,H136应力曲线

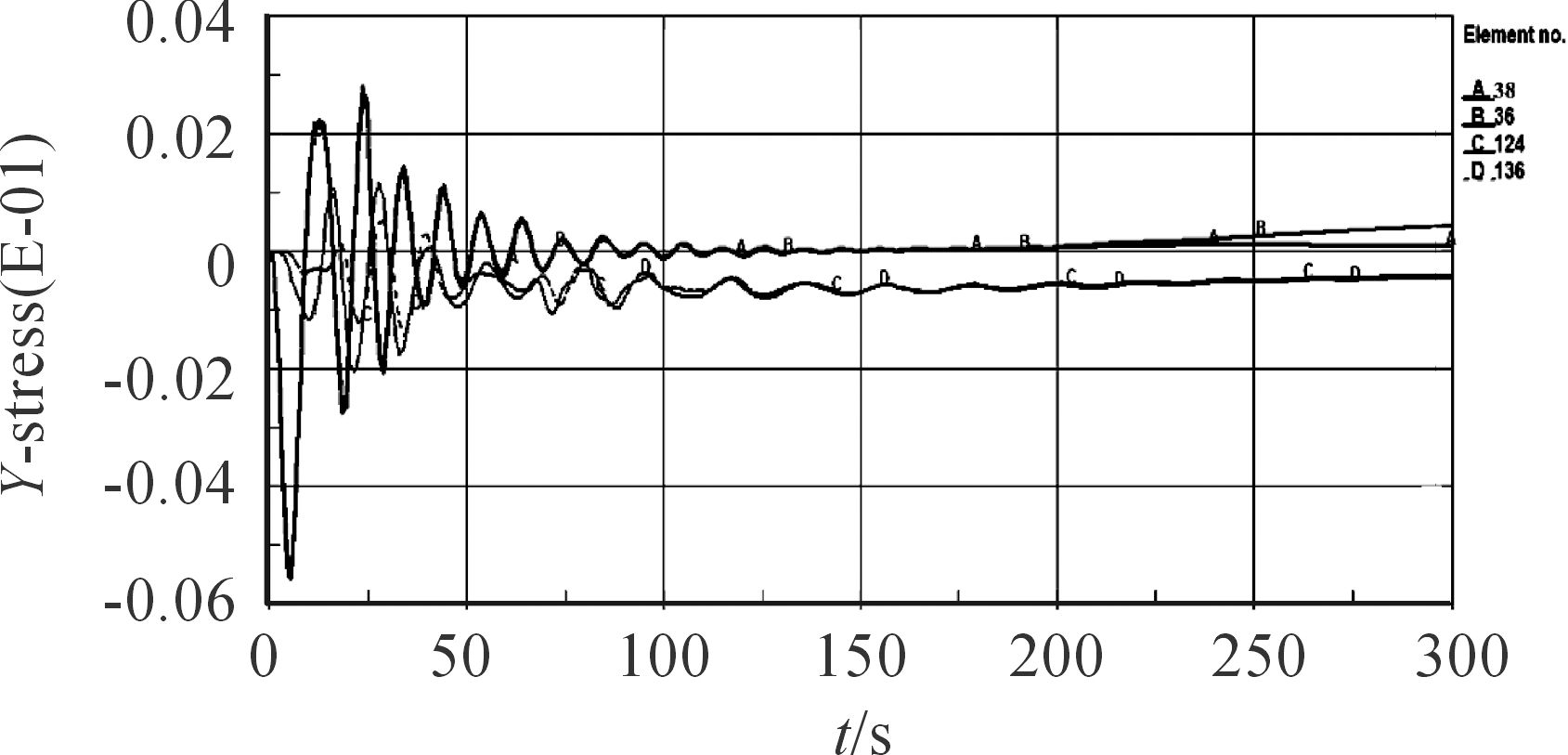

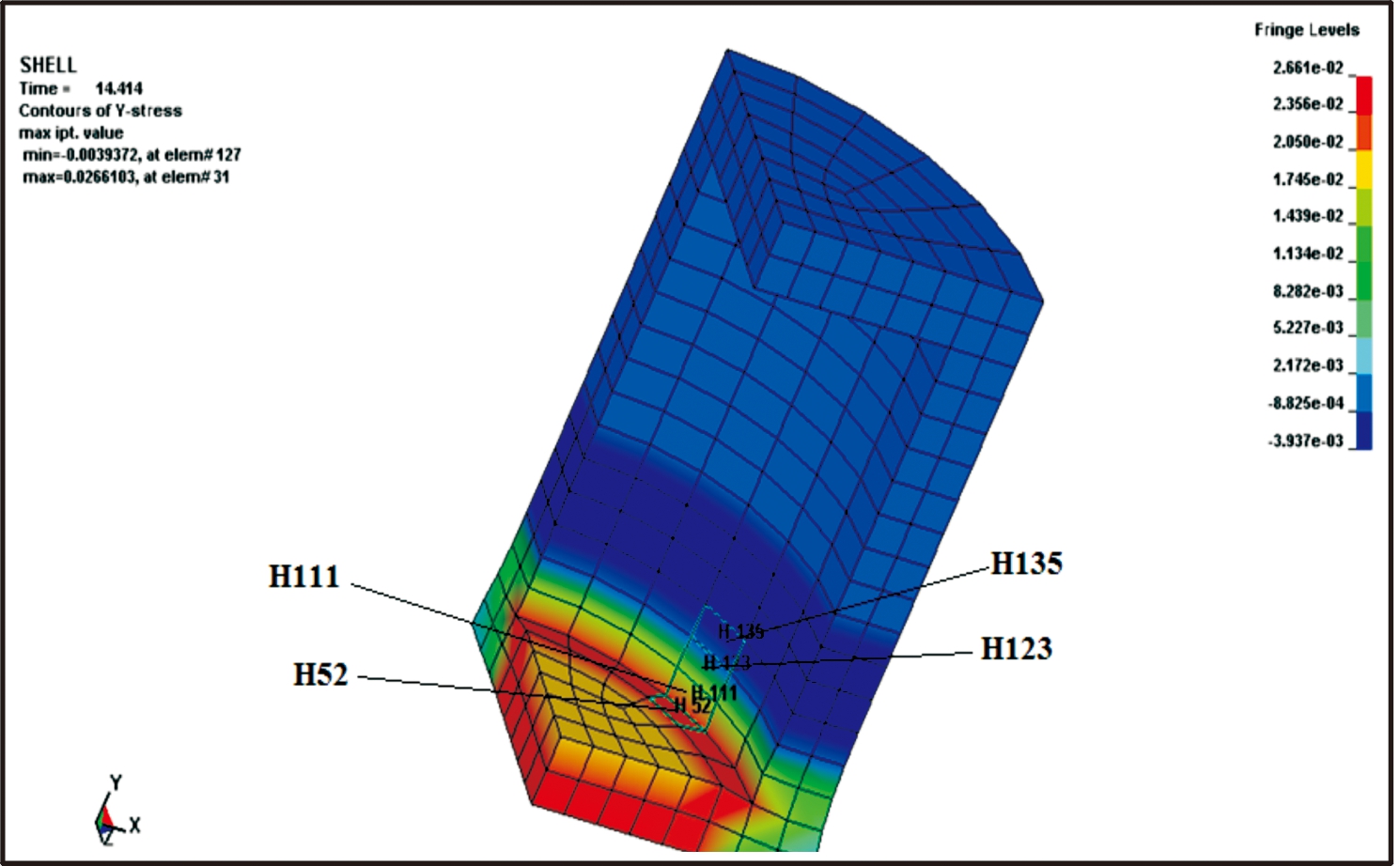

3) 拐角断裂分析:对壳体拐角断裂进行校核仿真。从图12应力云图可以看出,在壳体拐角处有较大的应力值出现。取相对应的拐角单元H52和H111,同时取同一轴线上的H123和H135两个单元图13为中厚壳体单元H111,H52,H135,H123的应力曲线。通过图13所显示的应力曲线图可知,四点中H52和H111的应力值最大,H123和H135次之,复合拐点应力强度增大的应力波传播原理。同时从图中可知,壳壁上的应力最大值为627.521 MPa,由于仿真中所使用的材料为30CrMnSi,屈服强度为850 MPa,抗拉强度为1 080 MPa,故此防护壳体不会出现拐点断裂。

图12 中厚型壳体应力云图(t=14.414 ms)

1.2.2 中薄型壳体屈曲的仿真

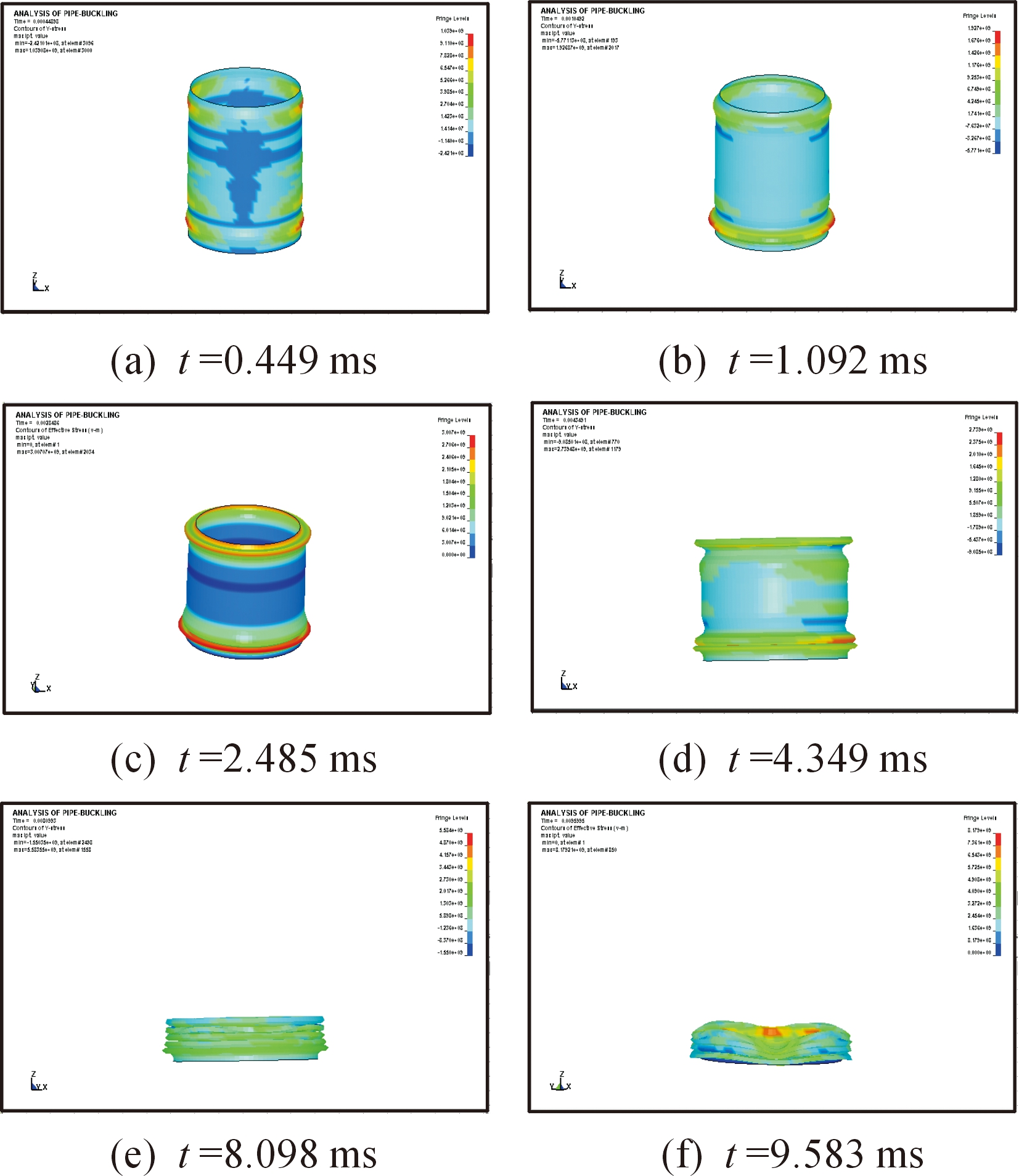

通过ANSYS/LS-DYNA软件建立模型。使用SHELL163薄壳单元建模,并不断加大冲击应力,对壳体屈曲进行有限元仿真。壳体在不同时刻下的屈曲应力云图,如图14。

图13 中厚型壳体单元H111,H52,H135,H123的应力曲线

图14 壳体在冲击作用下的屈曲应力云图

从上述这些不同时刻的动力屈曲模态可以发现:由于冲击载荷比较大,在弹性纵波传播到反射非线性冲击端前,t=0.449 ms时刻,就已经在冲击端生长出较小的屈曲波纹;随后应力波在非线性端发生反射,在此之后的t=1.092 ms时刻,固支端附近生长出较冲击端较大的屈曲波纹。

随着冲击载荷的持续和应力波的传播和反射,轴向波数逐渐增加,波纹幅度不断变化且最大幅值位置沿着圆柱壳的轴向不断变化,大约在t=2.485 ms时刻,轴对称屈曲波纹沿壳体轴向遍布,在靠近非对称冲击端的峰值波纹处,圆柱壳周向发展出小的屈曲波纹。在t=4.349 ms首次出现不对称屈曲模态,随着时间的变化,屈曲变形的非对称性逐渐向冲击端发展。接下来就是动态屈曲的后期阶段,壳体中部附近的周向波纹变密,且皱折的更严重。

2 LS-DYNA仿真结果评估

根据上述的仿真结果和分析,综合分析冲击应力作用与应力波传播对外壳体的屈曲失效的影响,建立了抗冲击性能评估方程,进行数值计算和仿真结果的验证。

把安全冲击速度ν*作为衡量测设设备抗冲击性能好坏的评价标准。ν*是指测设设备圆柱形防护壳在冲击作用下可能发生屈曲的最大冲击速度。抗冲击性能评估方程的建立,即为测试设备壳体的安全冲击速度方程的建立。圆柱形壳体密度为ρ,临界屈曲应力值为σcr。假设壳体已进入塑性状态,且发生屈曲变形时无卸载现象。可推导可得壳体的安全冲击速度

(1)

其中: C为应力波波速,a为冲击速度衰减系数,F为盖顶前端初始冲击应力。此方程即为壳体抗冲击性能的评价方程,对于同一靶体,ν*越大,壳体抗冲击性能越强,反之,抗冲击性能越弱。

根据前文中的仿真结果可以得到抗冲击性能的评价因子:

1) 线性塑性强化模量与壳体材料密度比Ei/ρ;

2) 壳体轴向长度L;

3) 内外径比R内/R外。

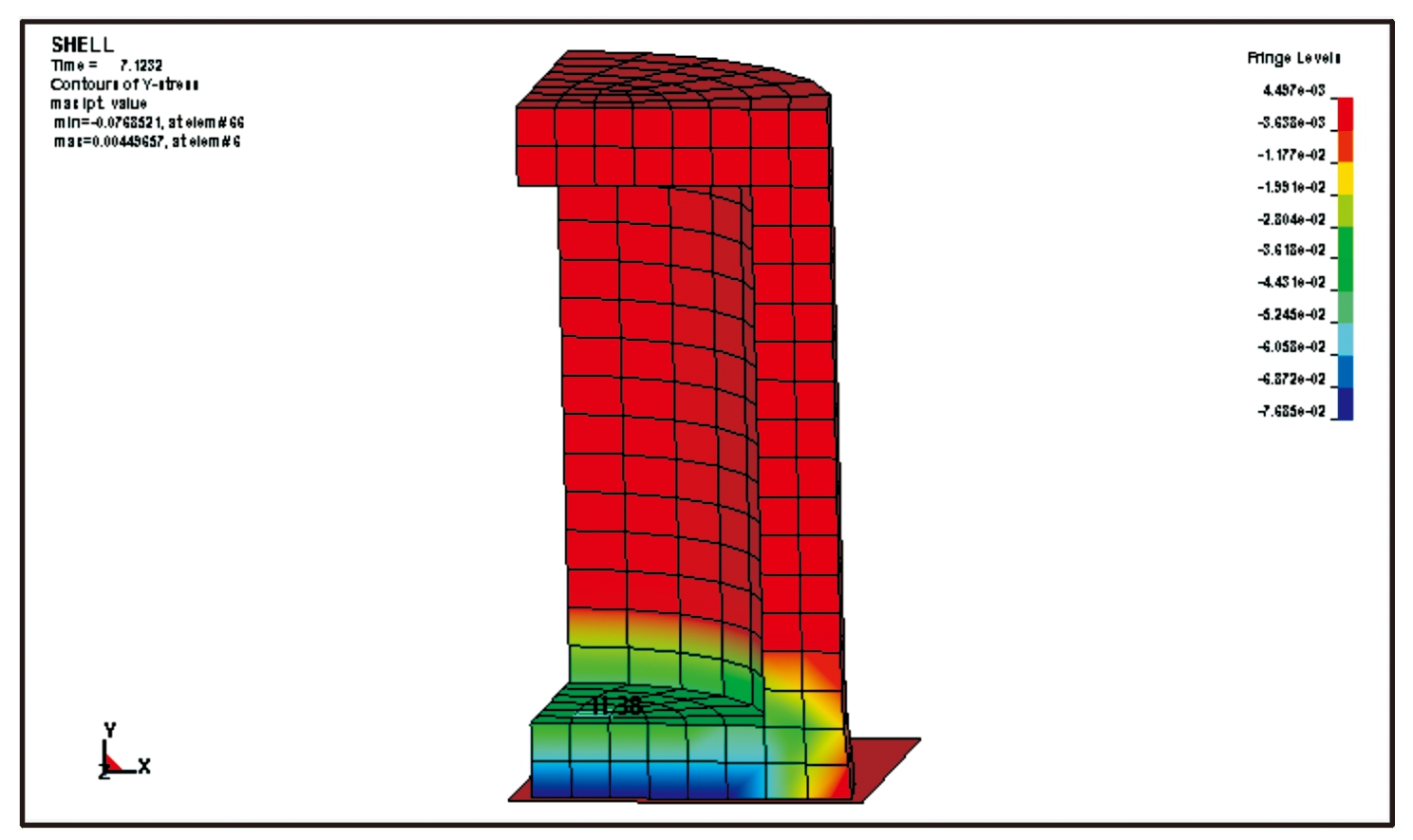

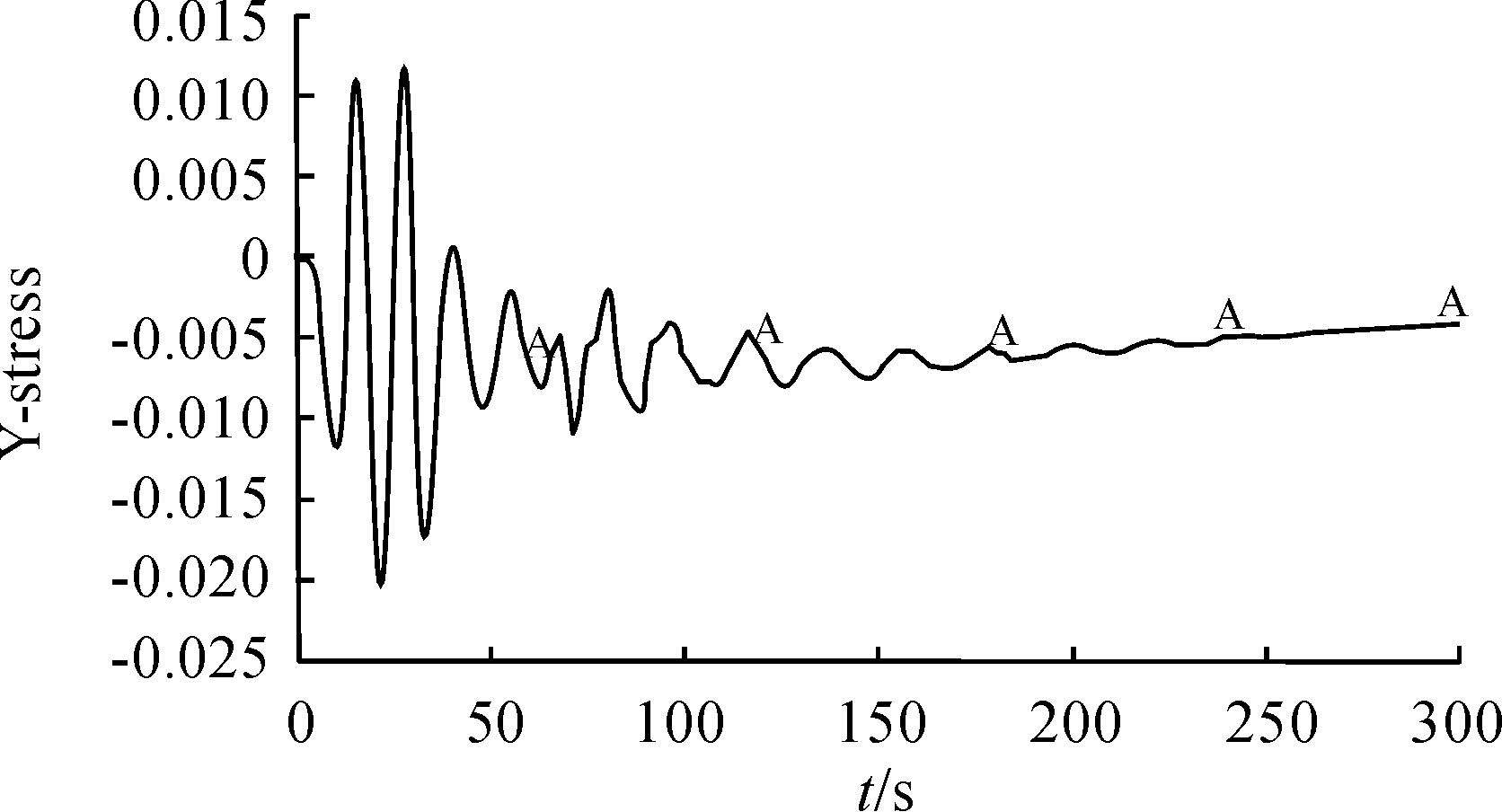

壳体冲击仿真图如图15。由图15所示的中厚型壳体的实际仿真结果,壳壁上的应力最大值Pmax=551.4 MPa,a=0.214。将采用LY12材质的壳体结构参数代入评价方程,可得此模型安全冲击速度为410 m/s,顶盖透射应力σT=最低的临界应力(σs)min=389.2 MPa,如图15所示是在速度为423 m·s-1的冲击下壳体仿真。图16所示为取环形壳体与顶盖边缘的单元H38的应力曲线。从图16可以看出,在300 m·s-1的冲击速度下,到达壳体部分的应力为203 MPa,此应力既不足以使壳体发生屈曲也不会使放生壳体层裂和拐角断裂。

图15 壳体冲击仿真图

图16 单元H38应力曲线

对于中薄型壳体,根据仿真结果分析得知,圆柱壳体动态响应分为三个阶段:a.压缩运动为主;b.轴对称屈曲运动;c.非轴对称屈曲运动。

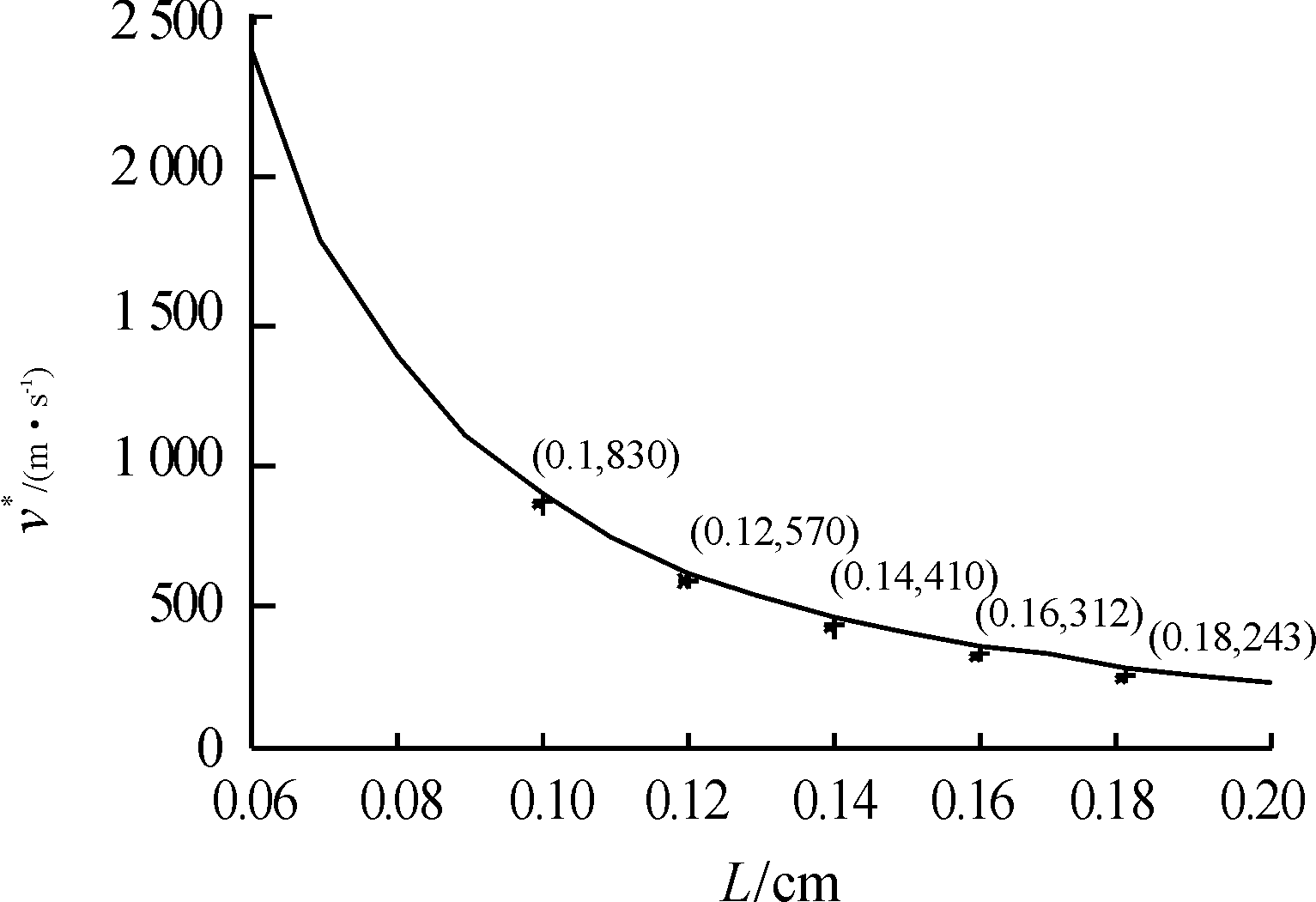

图17、图18和图19反映了ν*与评价因子L、R内/R外、和Ei/ρ的关系。

图17 ν*与L关系曲线

图17知评价因子L与ν*的关系,其中图中“*”代表仿真的点,曲线代表理论值。随着L的增大,安全冲击速度ν*逐渐减小,并且由图所示,仿真结果基本满足理论曲线。

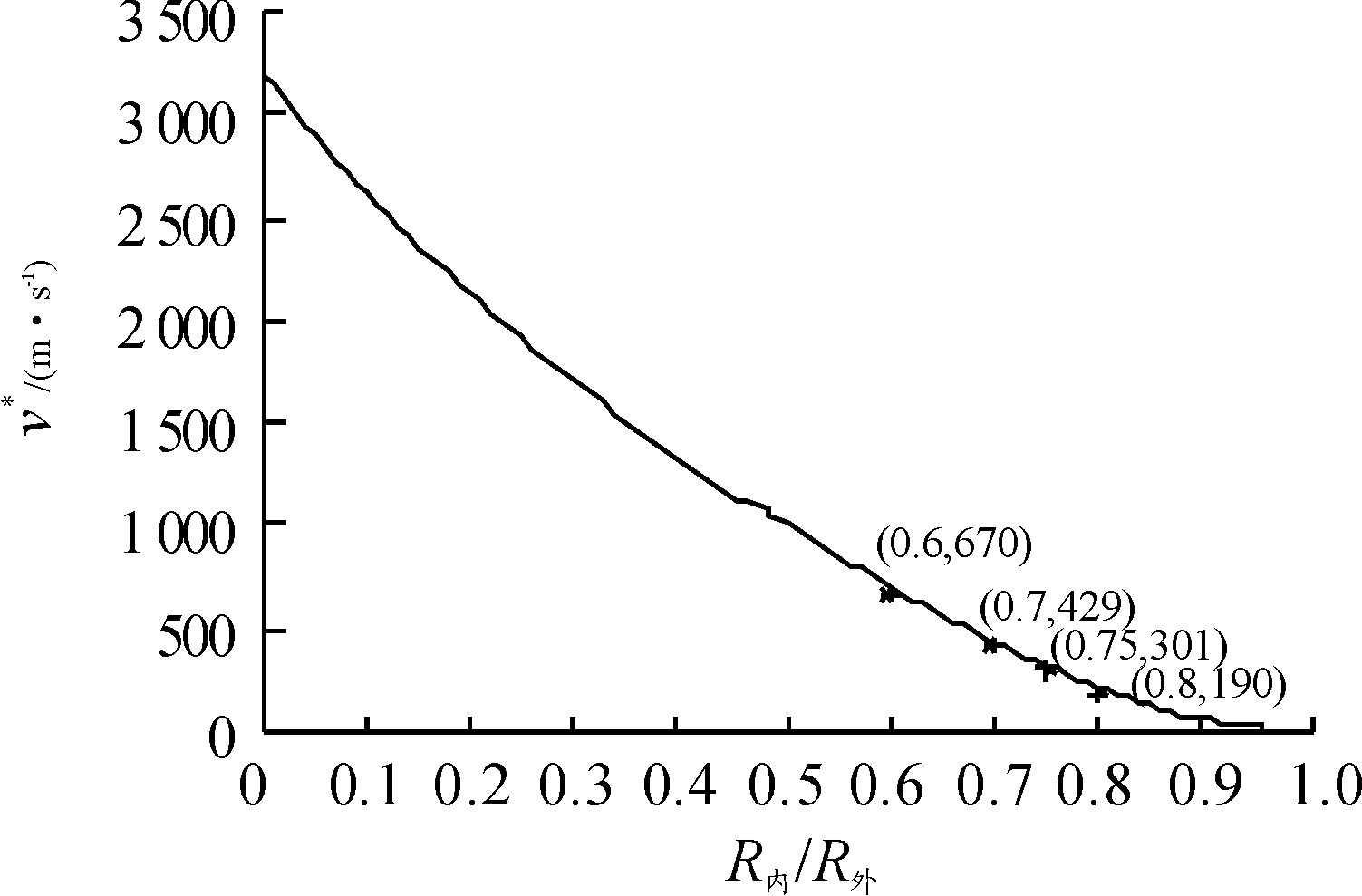

图18 ν*与R内/R外关系曲线

图18知评价因子R内/R外与ν*的关系,随着R内/R外值的增大,安全冲击速度ν*减小,但减小的程度相对于L较缓。

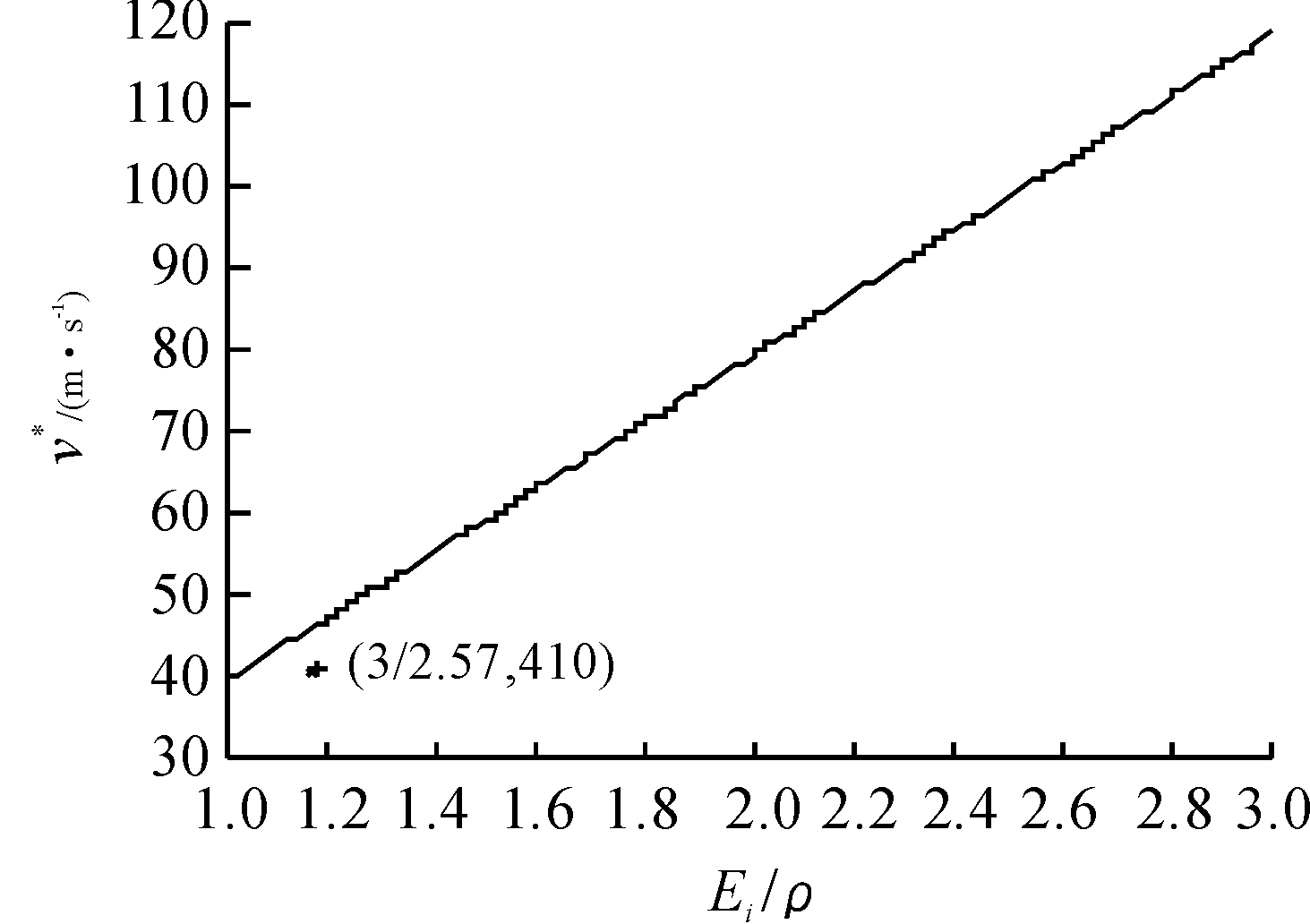

图19 ν*与Ei/ρ关系曲线

图19知评价因子Ei/ρ与ν*的关系,Ei/ρ值越高,壳体的安全冲击速度ν*越大,壳体的抗冲击性能越好。

根据模型仿真分析结果得知,对于测试设备中的中厚型壳体的评估主要通过壳体强度、壳体层裂和拐角断裂三个方面的参数。而对于薄壁型壳体则是主要通过材料特性、壳体屈曲临界应力值、安全冲击速度和内外径比,相对而言薄壁的壳体比较容易发生屈曲变形。

3 结论

1) 圆柱形壳体抗冲击性能的评估主要利用应力波守恒原理,建立了防护外壳体抗冲击性能的评价方程,并从方程中提取了评价壳体抗冲击性能的评价因子。

2) 计算结果揭示了壳体材料及结构对抗冲击性能的影响,并利用ANSYS/DYNA仿真结果验证了方程的正确性,分析得出测设设备圆柱形防护壳的安全速度值越大,其抗冲击性能就越大。

3) 对于中厚型壳体的评估主要通过壳体强度、壳体层裂和拐角断裂三方面的参数进行评估,而薄壁型壳体的评估参数主要是发生屈曲的临界应力值、安全冲击速度和内外径比等;考虑这些参数对壳体变形的影响,对圆柱形壳体的设计有重要的参考价值。

[1] 宋刚,崔德刚,董立君.复合材料加筋板屈曲/后屈曲分析的应用[J].复合材料学报,2017(1):96-103.

[2] 周猛猛.基于OptiStruct钢柱的屈曲分析及优化[J].江西建材,2017(2):29,31.

[3] 苗润,王伟力,吴世永,等.小型舰艇复合防护结构加筋板抗侵彻能力分析[J].兵器装备工程学报,2018,39(10):1-5.

[4] 康习锋,张宏.基于ANSYS的管道屈曲临界载荷分析[J].油气储运,2017(3):262-266.

[5] 张鹏飞,罗尧治,杨超.薄壳屈曲问题的有限质点法求解[J].工程力学.2017(2):12-20.

[6] 张建,周通,王纬波.模态缺陷条件下复合材料柱形壳屈曲特性[J].复合材料学报,2017(3):588-596.

[7] 孙林凯,张金鹏.带上盖的圆柱壳屈曲特性研究[J].机械制造与自动化,2017(1):60-62.

[8] 马洪锋,陆永能.混凝土泵车臂架屈曲试验与分析[J].工程机械,2015(11):27-33,7.

[9] 翟家海.外压圆筒的非线性屈曲分析[J].企业技术开发,2014(18):76-77.

[10] 陈亮,李华东.梯度弹性基础上正交异性薄板的屈曲分析[J].力学与实践,2015(1):91-94.

[11] 王跃,郑玉超,王培军.局部压力下薄壁钢筒仓屈曲性能研究[J].特种结构,2015(4):33-38.